传动同步齿形带的选型

同步齿形带的选型方法

同步齿形带的选型方法1.功率计算:首先需要确定传动所需的功率。

功率的计算需要考虑传动的转速、扭矩及传动效率等因素。

2.齿距计算:齿距是同步齿形带的一个重要参数,它是指同步带上相邻两个齿槽之间的距离。

齿距的计算与带速、传动比等因素相关。

带速越高,齿距应该越小,以保证带与齿的配合稳定。

3.载荷计算:载荷是指在传动过程中齿形带所承受的力。

载荷的计算需要考虑传动的输入功率、纵向载荷以及径向载荷等因素。

4.齿形带类型:同步齿形带有多种类型,如HTD带、STD带、GT带等。

选择合适的带型需要根据传动的要求确定。

5.带宽计算:带宽是指同步齿形带的有效宽度。

带宽的计算需要根据传动的功率、载荷以及选择的带型等因素确定。

6.弹性系数计算:同步齿形带的弹性系数是指带材在传动中的变形能力。

弹性系数的计算需要根据带材的材料、厚度、带宽以及选择的带型等因素确定。

7.扭矩计算:同步齿形带传动的扭矩是指带材所能承受的最大转矩。

扭矩的计算需要考虑带材的材料、宽度、弹性系数以及带型等因素。

通过以上的计算和选择,可以得出合适的同步齿形带的参数,确保传动的稳定性和效率。

同时,在选型的过程中,还需考虑以下几点注意事项:1.齿形带的额定寿命:同步齿形带的额定寿命是指在一定条件下带材的耐久能力。

在选型过程中要注意选择具有较长额定寿命的齿形带。

2.转矩转速特性:不同类型的同步齿形带转矩转速特性不同,因此在选型过程中需要根据实际应用条件选择适合的带型。

3.使用环境条件:同步齿形带的选型还应考虑使用环境条件,如温度、湿度、腐蚀等因素。

根据实际情况选择具有耐磨、耐蚀能力的齿形带。

总之,同步齿形带的选型方法需要综合考虑传动功率、载荷、齿距、带宽、弹性系数、扭矩等参数,并结合实际应用条件进行综合考量。

只有选型合理,才能确保传动的正常运行和长期稳定性。

同步齿形带的选型方法

同步齿形带的选型方法

首先,进行同步齿形带的选型,需要了解以下几个关键参数:

1.功率:传动系统所需的最大功率是选型的重要参数之一、一般来说,同步齿形带的额定功率要大于传动系统所需的最大功率。

2.转速:根据传动系统的工作条件,选择适合的齿形带传动比,以保

证所选齿形带的转速在合理范围内。

3.轴距:同步齿形带的传动效率受轴距影响,轴距越大,传动效率越低。

因此,在选型过程中需要根据实际工作条件确定合理的轴距。

4.环境条件:同步齿形带的选型还需要考虑环境条件,比如温度、湿度、腐蚀等情况。

根据实际工作环境,选择适合的材质和涂层,以确保齿

形带的可靠性和寿命。

其次,针对不同工况,同步齿形带的选型方法如下:

1.正常工况:在正常工况下,通过计算传动功率和转速,选择额定功

率略大于传动系统所需的最大功率的同步齿形带。

同时,根据轴距选择合

适的齿形带型号,以保证传动效率和寿命。

2.高转速工况:在高转速工况下,需要选择高速齿形带。

高速齿形带

具有更高的传动效率和更低的能量损失,能够适应更高的转速要求。

3.高负载工况:在高负载工况下,选择强度高、耐磨性好的齿形带材质,如聚氨酯齿形带。

聚氨酯齿形带具有良好的耐磨性和强度,适用于高

负载和高冲击的工况。

4.特殊环境工况:在特殊环境条件下,如高温、湿润、腐蚀等,选择

耐高温、耐腐蚀的材质和涂层的齿形带,如聚酰亚胺、氟化橡胶等。

同步带轮圆弧齿和梯形齿

同步带轮圆弧齿和梯形齿同步带轮是一种常用的传动元件,广泛应用于各种机械设备中。

同步带轮与同步带的配合可以实现精确传动,稳定性高、可靠性强。

同步带轮的齿形设计直接关系到它的传动性能。

同步带轮的齿形设计一般有圆弧齿和梯形齿两种,下面将对这两种齿形进行详细介绍。

一、同步带轮圆弧齿同步带轮圆弧齿的齿形是采用圆弧弧线作为齿面,在同步带轮齿形设计中广泛应用。

其主要特点是拥有较好的齿面质量,齿形相对容易加工,尤其是对于小模数齿轮来说,更适合采用圆弧齿。

此外,同步带轮的圆弧齿还具有以下特点:1、齿面质量好,同步带在齿面上磨损小。

2、工作噪声低,轴向力小。

3、轴承负荷力小,使用寿命长。

4、圆弧齿的齿宽变化小,适用于高速传动。

5、加工成本相对较低。

同时,同步带轮圆弧齿也有一些缺点,比如齿面曲率变化大,所以同步带轮的齿面承载能力较低,且精度要求较高。

二、同步带轮梯形齿同步带轮梯形齿是以直线为齿面的齿轮,具有简单的结构和制造方便的优势。

同步带轮梯形齿也具有以下特点:1、齿压分布均匀,齿形稳定性好。

2、齿形相对容易加工,适用于制造成本低的同步带轮。

3、齿宽变化范围大,适用于低速大扭矩传动。

4、精度要求低于圆弧齿。

同时,同步带轮梯形齿也有一些缺点,比如梯形齿的齿面质量相对较低,加工后的齿面粗糙度较高,因此同步带的磨损也会加剧,使用寿命相对较短。

此外,同步带轮梯形齿容易产生噪声,轴向力也比较大。

所以,同步带轮梯形齿适用于低速大扭矩传动的场合,同步带轮圆弧齿适用于高速传动的场合。

三、总结同步带轮齿形的选择需要根据传动系统的要求和具体应用情况来确定。

一般来说,同步带轮圆弧齿在高速传动的场合中更为适用;同步带轮梯形齿适用于低速大扭矩传动的场合中,这样可以降低整个传动系统的成本并提升传动稳定性。

综上所述,同步带轮圆弧齿和梯形齿都有其各自的优缺点,适用于不同场合的传动应用。

在实际设计应用中,需要根据实际情况来选用不同的齿形,以满足传动系统的要求。

同步齿形带的计算与选型【纯经验】

同步带传动是一种带齿与带轮齿槽的啮合传动。

与齿轮啮合传动相比,它也具有瞬时速度均匀(即同步性好)和传动效率高的优点,但更比齿轮传动速比范围大、允许线速度高、轮距大、传动噪音小、功率与重量的比值大,且不需润滑、更换方便、价格低廉。

因而得到了广泛的应用。

1、同步带传动类型的选择同步带基本上都已标准化。

同步带分两大类:梯形齿形同步带和圆弧形齿形同步带。

梯形齿同步带造相对容易些,价低,但齿根应力集中,影响了承载能力和寿命,同时较大的振动、噪音和干涉也影响了带速;而弧形齿同步带应力分布较合理,干涉量也较小,其寿命比梯形齿提高约一倍。

所以,一般应选用弧形齿同步带,特别是负载较大时。

2、同步带轮型号的确定同步带轮的齿形型号和节距等啮合参数与同步带的相同,需要确定的只是齿数(或直径)和结构等。

同步带轮的齿数(或直径)一般是先确定小轮的齿数,再按传动比来定大轮齿数。

为了保证同步带的应有寿命,小同步带轮的直径要大于上表中的允许最小弯曲直径,再折算成最小齿数(盖奇同步带轮最小齿数)。

只要结构和成本允许,从同步带的寿命考虑,小轮的齿数比允许的最小齿数稍多些为好。

小轮的齿数确定后,根据传动比就可确定大轮的齿数了。

再根据结构确定两带轮的中心距,按同步带的节距计算出节线长度或总齿数。

至此,传动参数就全部确定完了。

同步带轮的结构有很多种,从形状上可分为无凸缘的(即只有两端带挡片的轮齿部分)和有凸缘的(即除了有两端带挡片的轮齿部分外还有一段圆柱凸缘)。

从与轴联结的方式看,可分三种:即螺钉、键和涨套(即所谓的免键联结)。

可以参考:同步带轮与轴连接方式螺钉连接简单,易装卸,但轴轮同心度差,且轴上要加工出对应的扁方或窝;键联结的优劣不言而喻;涨套联结性能虽好,但成本高。

根据设备结构的具体情况,按上面的分析就可确定同步带轮的结构和型号。

同步齿形带的计算与选型竖直方向设计要求:托盘及商品自重20kg (196N ),滑块运动1250mm 所需时间6s 。

同步带轮选型手册

同步带传动是利用带齿与带轮齿啮合来传递动力的一种新型传动方式,具有准确的同步传动功能,不需要润滑、无滑差、无污染、噪音少;传动效率达0.98,速比范围可达1:10,允许线速可达50m/s,传动率从几百瓦到数百千瓦,适宜多轴传动。

广泛应用于纺织、汽车、化纤、卷烟、造纸、印刷、化工等机械设备;近年来,采矿冶金、钢铁机械、医疗设备需求量日渐增加。

同步带轮选型需注意的参数:

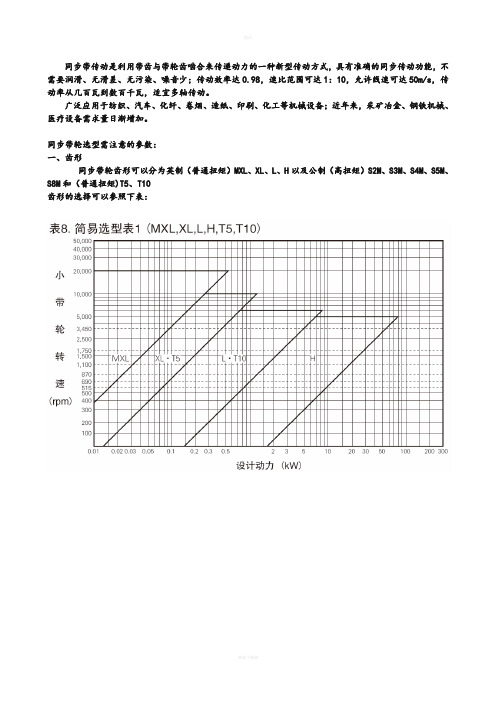

一、齿形

同步带轮齿形可以分为英制(普通扭矩)MXL、XL、L、H以及公制(高扭矩)S2M、S3M、S4M、S5M、S8M和(普通扭矩)T5、T10

齿形的选择可以参照下表:

二、齿数

齿数是同步带轮重要参数,同步带轮节圆直径=齿数×齿距/π

三、材质及表面处理

同步带轮常用材质为铝合金及45#钢,表面处理分别为

铝轮:本色氧化黑色氧化;钢轮:四氧化三铁保护膜无电解镀镍

四、带轮形状K形轮

A形轮

B形轮

D形轮

带轮轴孔规格:

欢迎您的下载,资料仅供参

考。

同步齿形带的选型方法

同步齿形带的选型方法 Document serial number【LGGKGB-LGG98YT-LGGT8CB-LGUT-同步齿形带的选型方法下列选型步骤以头部带轮和尾部带轮的规格相同为前提。

(即使头部带轮和尾部带轮的规格不同,选型步骤1~3仍然相同)请将头部带轮作为驱动带轮。

另外,为了安装皮带并控制张力,请通过止动螺丝等将从动侧设置为可调节直线性和轴间距离的结构。

头部带轮:在行进方向上的前方带轮尾部带轮:在行进方向上的后方带轮Te= 9.8(μ?G+G?H/C)Te (N):有效张力G (Kg):装载于皮带上的传送物品总重量μ:工作台和皮带的摩擦系数(表1)H (mm):扬程C (mm):暂定轴间距(机械长度)表1 皮带和工作台的普通摩擦系数Td=K?TeTd(N):设计张力 K:过负载系数 Te(N):有效张力K=K1+K2+K3(K1:由工作时间确定的补偿系数 K2:由皮带长度确定的补偿系数K3:由皮带速度确定的补偿系数)表2 K1 由每天的工作时间确定的补偿系数单位:小时3 K2 由皮带长度确定的补偿系数单位:mm4 K3 由皮带速度确定的补偿系数单位:m/分钟【步骤3】选择皮带种类、皮带宽度和带轮直径①从表5中选择Ta(容许张力)≥Td(设计张力)的皮带种类和宽度。

表5接头加工皮带容许张力表单位:N单位:N②无论是驱动带轮,还是从动带轮,其齿数均应比表6中的最小容许齿数要多。

表6 带轮最小容许齿数①请根据暂定轴间距(C’)和大致带轮直径(Dp’)求出大致皮带周长。

Lp’=2?C’+π?Dp’Lp’(mm):大致皮带周长C’ (mm):暂定轴间距Dp’(mm):大致带轮直径②请根据大致皮带周长(Lp’)和节距(P)求出皮带齿数(N)。

请将皮带齿数(N)按四舍五入法精确到自然数。

N=Lp’/P﹡请注意最短尺寸。

N:皮带齿数P (mm):齿距③请根据皮带齿数(N)和节距(P)求出正确的皮带周长。

同步带及带轮选型计算

同步带及带轮选型计算在很多机械设备中,同步带及带轮用于传动力量和运动,因此选型是非常重要的。

本文将介绍同步带及带轮的基本概念、工作原理和选型计算方法。

一、同步带及带轮的概念同步带是一种带状零件,通过齿形同步带轮的齿槽,将动力传递到轴以及其他机械零部件。

同步带具有性能稳定、传动力大、传动效率高等优点。

同步带的材料有橡胶、聚氨酯等,常用的同步带齿型有普通正齿型和HTD圆弧齿型、STS圆弧齿型等。

带轮是一种与同步带配套的工具,它通过齿槽与同步带齿配合传递动力。

带轮通常由铸铁、铝合金、钢等材料制成,其齿轮型号应与同步带相匹配,以保证传动效率和稳定性。

二、同步带及带轮的工作原理同步带及带轮的工作原理是利用承载带轮上的齿槽的同步带的齿以及齿槽的配合以传递动力。

同步带因具有良好的附着性能和弹性,使整个传动系统相对稳定,可以减少震动和噪声,从而保护传动系统的运动精度。

当同步带与带轮组合时,它们必须按照设计规格进行正确安装。

同步带和带轮的优点在于它们可以在各自的应用中提供高效率,减少运动阻力和磨损,并提供精度和可靠性。

这种传动方式适用于几乎所有行业。

三、同步带及带轮的选型计算1、带轮的类型选择带轮的类型选择基于同步带的类型。

可选的传动系统类型包括齿轮带、圆弧齿、HTD圆弧齿、STS圆弧齿和Flanked条带。

通常,带轮应与配合的同步带相匹配,以提供适当的传动比、运动控制和垂直同步带等。

HTD圆弧齿带轮的型号由齿数、轮宽和公称直径组成。

齿槽的尺寸不仅影响传动系数,而且还影响齿轮的根轮底和齿面厚度。

一般来说,更大的齿数会增加传输能力,但相应地,也会增加摩擦力和阻力。

较小的齿数和更大的公称直径可以减少摩擦力和阻力,但也会减少传输能力。

2、带轮使能力的计算带轮承载能力计算是另一个重要的选择因素。

在带传动中,带轮的质量必须足够满足旋转要求。

扭矩等因素会影响带轮的承载能力。

包括使用同步带轮和带轮的扭矩、类型、大宽度和分块。

同步带轮和带轮的类型控制带和齿合的方向;大宽带轮提供了更大的扭矩能力;分块控制正常应力与比叶应力。

传动同步齿形带的选型方法

传动同步齿形带的选型方法同步齿形带是一种常见的传动装置,它由齿带和齿轮组成,广泛应用于各个行业的传动系统中。

在选择同步齿形带时,需要考虑多个因素,以确保传动的效率和可靠性。

以下是传动同步齿形带的选型方法。

1.确定传动功率和传动比:首先,需要确定所需的传动功率和传动比。

传动功率涉及驱动轴和被驱动轴的转速以及所需的扭矩。

传动比表示驱动轴和被驱动轴之间的速度比例关系。

这些参数将决定所需的齿形带尺寸。

2.计算带速和齿数:带速是齿带沿周向移动的速度,通常以米/秒(m/s)表示。

齿数是齿带上齿的数量,它们是根据带速和齿轮直径计算得出的。

3.确定齿形带型号和尺寸:选择合适的齿形带型号和尺寸非常重要。

不同的应用需要不同类型和尺寸的齿形带。

主要有以下几种类型的齿形带可供选择:-HTD型同步齿形带:适用于高刚性和高负载的传动系统。

-STD型同步齿形带:适用于中等刚性和中等负载的传动系统。

-STS型同步齿形带:适用于高速传动系统。

根据传动功率、传动比、带速、齿数以及工作环境等因素选择合适的齿形带型号和尺寸。

4.考虑齿形带的材料:齿形带通常由橡胶和环氧树脂等材料制成。

选择适当的齿形带材料取决于工作环境和特定需求。

例如,在高温环境下,需要选择耐高温的齿形带。

5.考虑辅助部件和配件:除了齿形带外,还需要考虑选择合适的辅助部件和配件。

这些部件包括张紧器、导向轮、轴承等,它们对传动系统的性能和可靠性起着重要作用。

确保这些部件与所选择的齿形带兼容并满足系统需求。

综上所述,传动同步齿形带的选型方法需要考虑传动功率和传动比、计算带速和齿数、确定齿形带型号和尺寸、考虑齿形带材料以及选择适当的辅助部件和配件。

通过综合考虑这些因素,可以选择出适合具体应用的同步齿形带,以确保传动系统的高效性和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

技術データ

技术参

数

●设计动力(Pd)=传动动力(Pt) M 过负载系数(Ks)

·请根据原动机额定动力计算传动动力(Pt)。

(原本根据施加在皮带上的实际负载进行计算较为理想)

·过负载系数(Ks)=Ko +Kr +Ki Ko: 负载补偿系数(表1) Kr: 旋转比补偿系数(表2) Ki: 惰轮补偿系数(表3)

【步骤2-a 】 计算设计动力……MXL/XL/L/H/S□M/MTS□M系列时

●设计动力(Pd)=传动动力(Pt) M 过负载系数(Ks)

·请根据原动机额定动力计算传动动力(Pt)。

(原本根据施加在皮带上的实际负载进行计算较为理想)·过负载系数(Ks)=Ko +Ki +Kr +Kh

Ko: 使用系数(表4) Ki: 惰轮使用时的补偿系数(表5) Kr: 增速时的补偿系数(表6) Kh: 运转时间的补偿系数(表7)

【步骤2-b 】 计算设计动力……P□M系列时

【步骤4】 确定大小带轮的齿数、皮带长度、轴间距

1

从P.2431~2439中选择满足既定旋转比的大小带轮的齿数。

(但是,选择小带轮齿数时,要大于表12的最小容许齿数。

)

2根据暂定轴间距(C ´)和大带轮直径(Dp)、小带轮直径(dp)确定大致皮带周长(Lp ´)。

3从产品目录P.1027~1034中选择最接近大致皮带周长(Lp ´)的皮带周长(Lp),然后根据以下公式计算正确的轴间距。

C ´: 暂定轴间距

Dp : 大带轮节圆直径(mm)dp : 小带轮节圆直径(mm) Lp ´: 大致皮带周长(mm)Dp : 大带轮节圆直径(mm) C : 轴间距

dp : 小带轮节圆直径(mm)Lp : 皮带周长(mm)

旋转比=

大带轮齿数小带轮齿数

Lp ´= 2C ´+π(Dp +dp )2

C =

b =2Lp -π(Dp +dp )

b +b 2-8(Dp -dp )2

+

(Dp -dp )2

4C ´设计动力 (kW )

表8. 简易选型表1 (MXL,XL,L,H,T5,T10)

表9. 简易选型表2 (S□M系列)

表12. 简易选型表5(UP□M系列)

【步骤1】 确定设计时的必要条件。

【步骤3】 通过简易选型表暂定皮带种类

1机械种类 2传动动力

3负载变动程度 41日工作时间 5小带轮的转速6旋转比(大带轮齿数/小带轮齿数)

7暂定轴间距

8带轮直径极限

9其他使用条件

表2. 旋转比补偿系数(Kr )

(rpm )

小带

轮转速kW ·(W )设计动力

(rpm )

小滑

轮转

速0.1

110

100

10,000

1,000

100

10设计动力 (kW )

(rpm )

小带轮转

速设计动力 (kW )

小带轮转速 rpm

设计动力kW

24272428

〔技術計算〕 伝動

タイミングベルトの選定方法1

[技术计算] 传动 同步齿形带的选型方法1

使用同步带轮、齿形带自动选型计算工具进行选型简单又方便。

http://www.misumi /esh2hs/cad/caddata.html

(数据制作中,完成之后自动更新。

)。