计量泵检修规程样本

隔膜计量泵维护与检修规程(3篇)

隔膜计量泵维护与检修规程隔膜计量泵是一种常用的工业泵,在使用过程中需要进行定期的维护与检修。

下面是隔膜计量泵维护与检修的一般规程,供参考:一、日常维护与保养1. 定期检查隔膜计量泵的各个部件,包括泵体、隔膜、活塞、阀门等是否存在磨损、松动或漏水现象。

如有问题,及时更换或修理。

2. 定期清理泵体内的杂物和沉积物,保持泵的畅通。

3. 定期检查电机的运行状态和轴承润滑情况,并及时添加润滑油。

4. 停机后,清洗泵的各个部件,并在必要时进行防锈处理。

5. 定期检查泵的进、出口管路,确保不堵塞或泄漏。

二、检修与更换隔膜1. 停机并切断电源后,依次拆卸泵体、隔膜、活塞等部件。

注意清理好泵体内的润滑油和沉积物。

2. 检查隔膜的磨损情况,如果有破裂或严重磨损,需立即更换。

同时检查隔膜的连接孔是否有松动或损坏,如有需要修复或更换。

3. 检查泵的活塞,如有磨损需更换。

4. 在更换隔膜时,应选择与原隔膜相匹配的材质和规格,确保泵的正常运行。

三、泄漏和松动处理1. 定期检查泵体内的阀门和连接点,确保紧固牢固,防止泄漏。

如有松动或漏水,应及时进行处理。

2. 检查隔膜计量泵的密封材料,如有老化或损坏,应及时更换。

3. 检查泵体内的各个阀门,确保开关灵活,不卡滞。

四、安全操作要求1. 在进行维护和检修时,应切断电源并锁定开关,防止误操作造成危险。

2. 维护人员应佩戴好个人防护装备,如手套、护目镜等,确保操作安全。

3. 维护和检修时应注意遵守相关操作规程,严禁随意拆卸、更换泵的部件。

五、定期保养计划1. 根据隔膜计量泵的使用情况和工作环境,合理设定保养计划。

通常建议每季度进行一次全面维护和检修。

2. 在保养计划中,应包括泵体清洗、隔膜更换、防锈处理、阀门检修等内容。

3. 每次保养后,应记录保养情况和检修结果,方便下次保养时参考。

维护与检修是隔膜计量泵长时间稳定运行的关键,只有保养好泵的各个部件,及时发现和处理问题,才能确保泵的正常工作。

计量泵检修规程

计量泵的装配文章热度:40用清洁的溶剂将各个零件单独进行清洗,用压缩机吹干并盖好,防止灰尘落在上面,并将零件分类摆放好。

组装的步骤正好与拆卸相反,但须注意下述各点:1).组装前,须仔细熟悉机座部件的剖视图防止装错。

2)仔细检查重要零部件的配合和易磨损部位,对于检查出磨损严重且不能修复的零件应更换新件。

3). 按拆卸顺序逆序装复传动箱部件,装配过程中应注意以下几点:a). 重装或更换新蜗轮时,注意重新调节蜗轮与蜗杆的啮合位置,通过增减下轴承盖处的调整垫调节,在蜗轮工作齿面薄薄地涂上一层红丹,用手旋动蜗轮蜗杆数转,观察其啮合点的位置,应在齿面啮合进入侧中部偏下位置为宜,可通过机座底部轴承位调整垫调节。

b)蜗杆轴承处间隙调整:计量泵蜗杆轴承为径向推力轴承,其间隙过小会发烧,间隙过大会发响,一般应控制为0.1~0.15mm轴向窜量。

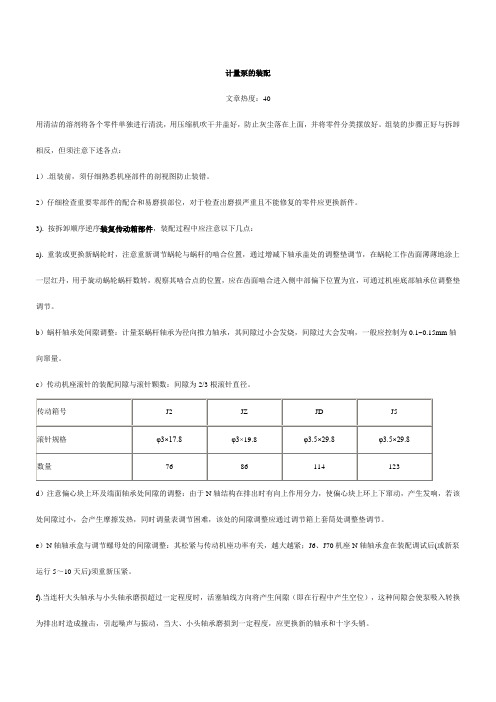

c)传动机座滚针的装配间隙与滚针颗数:间隙为2/3根滚针直径。

d)注意偏心块上环及端面轴承处间隙的调整:由于N轴结构在排出时有向上作用分力,使偏心块上环上下窜动,产生发响,若该处间隙过小,会产生摩擦发热,同时调量表调节困难,该处的间隙调整应通过调节箱上套筒处调整垫调节。

e)N轴轴承盒与调节螺母处的间隙调整:其松紧与传动机座功率有关,越大越紧;J6、J70机座N轴轴承盒在装配调试后(或新泵运行5~10天后)须重新压紧。

f).当连杆大头轴承与小头轴承磨损超过一定程度时,活塞轴线方向将产生间隙(即在行程中产生空位),这种间隙会使泵吸入转换为排出时造成撞击,引起噪声与振动,当大、小头轴承磨损到一定程度,应更换新的轴承和十字头销。

g). 蜗杆伸出端、十字头接杆处油封唇口有残缺,将导致润滑油渗漏,应及时更换。

油封唇口安装应朝向机座储油箱。

回装蜗杆和十字头处油封时应注意:①蜗杆轴颈处应无划痕,碰伤现象;②密封唇口表面应涂一层润滑脂;③采用0.3~0.5mm绝缘纸卷筒导向,将油封推入后取掉绝缘纸;④不得用带尖角的金属撬拔,以免损伤油封唇口影响油封效果。

LJ系列计量泵维护检修规程(可编辑修改word版)

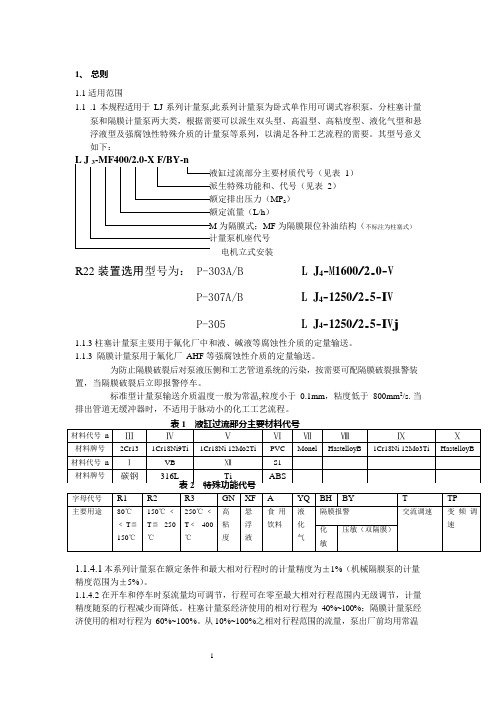

1、总则1.1 适用范围1.1.1 本规程适用于LJ 系列计量泵,此系列计量泵为卧式单作用可调式容积泵,分柱塞计量泵和隔膜计量泵两大类,根据需要可以派生双头型、高温型、高粘度型、液化气型和悬浮液型及强腐蚀性特殊介质的计量泵等系列,以满足各种工艺流程的需要。

其型号意义如下:L J 3-MF400/2.0-X F/BY-n液缸过流部分主要材质代号(见表1)派生特殊功能和、代号(见表2)额定排出压力(MP a)额定流量(L/h)M 为隔膜式;MF 为隔膜限位补油结构(不标注为柱塞式)计量泵机座代号电机立式安装R22 装置选用型号为:P-303A/B L J4-M1600/2.0-VP-307A/B L J4-1250/2.5-I VP-305 L J4-1250/2.5-I V j1.1.3 柱塞计量泵主要用于氟化厂中和液、碱液等腐蚀性介质的定量输送。

1.1.3 隔膜计量泵用于氟化厂AHF 等强腐蚀性介质的定量输送。

为防止隔膜破裂后对泵液压侧和工艺管道系统的污染,按需要可配隔膜破裂报警装置,当隔膜破裂后立即报警停车。

标准型计量泵输送介质温度一般为常温,粒度小于0.1mm,粘度低于800mm2/s. 当排出管道无缓冲器时,不适用于脉动小的化工工艺流程。

1.1.4.1本系列计量泵在额定条件和最大相对行程时的计量精度为±1%(机械隔膜泵的计量精度范围为±5%)。

1.1.4.2在开车和停车时泵流量均可调节,行程可在零至最大相对行程范围内无级调节,计量精度随泵的行程减少而降低。

柱塞计量泵经济使用的相对行程为40%~100%;隔膜计量泵经济使用的相对行程为60%~100%。

从10%~100%之相对行程范围的流量,泵出厂前均用常温清水作出厂标定,并在合格证中附有“流量—行程”的标定曲线。

在使用时必须根据氟化厂工况重新标定“流量—行程”曲线,以便泵在操作中,按实际工况复试的曲线进行流量调节。

1.2结构简述1.2.1.1泵的设计采用了准确性高的N 形轴调节机构,利用N 形轴轴向移动直接改变旋转偏心距来达到改变行程的目的。

计量泵检修规程

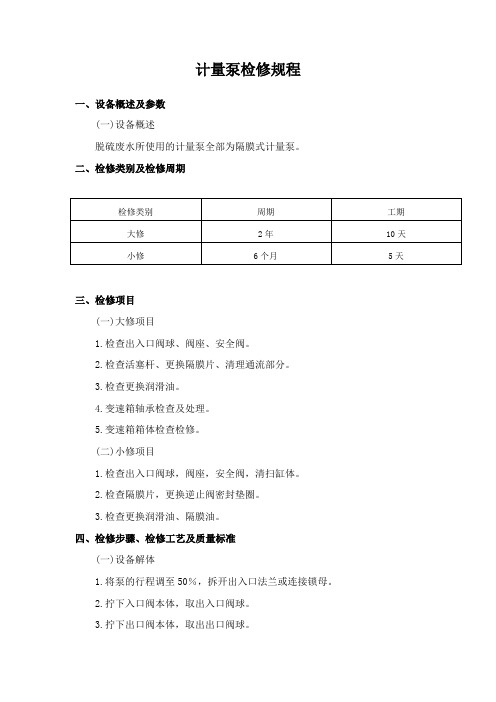

计量泵检修规程一、设备概述及参数(一)设备概述脱硫废水所使用的计量泵全部为隔膜式计量泵。

二、检修类别及检修周期三、检修项目(一)大修项目1.检查出入口阀球、阀座、安全阀。

2.检查活塞杆、更换隔膜片、清理通流部分。

3.检查更换润滑油。

4.变速箱轴承检查及处理。

5.变速箱箱体检查检修。

(二)小修项目1.检查出入口阀球,阀座,安全阀,清扫缸体。

2.检查隔膜片,更换逆止阀密封垫圈。

3.检查更换润滑油、隔膜油。

四、检修步骤、检修工艺及质量标准(一)设备解体1.将泵的行程调至50%,拆开出入口法兰或连接锁母。

2.拧下入口阀本体,取出入口阀球。

3.拧下出口阀本体,取出出口阀球。

4.松开液压缸螺栓,拆下液压缸缸头,取下隔膜片。

5.清洗并检查液压缸及出入口阀本体及栽丝螺孔螺纹状况,检测阀球阀座的配合严密性。

6.检查隔膜片的磨损情况。

然后把行程调至零位。

7.拆下电机,拆下侧盖。

8.拆下蜗轮轴9.松开刻度盘及调节环的压紧螺母,取下刻度盘及调节环,抽出半圆键。

10.松开刻度盘侧端盖螺丝,用顶丝顶下端盖,并检查端盖上油封磨损及老化情况。

11.由偏心轴上抽下调节套筒由划块上取下划块销。

12.由端盖上取下轴承及油封。

13.松开刻度盘对侧端盖螺丝用顶丝顶起端盖。

14.将端盖及轴组件由调速箱中抽出,并拆下划块。

15.松开轴承端盖螺丝取下轴承端盖。

16.松开轴承固定压板螺丝,取下固定压板。

17.将偏心轴组件由端盖上拆下。

18.由偏心轴上拆下轴承。

19由偏心轴上拆下蜗轮,抽出键。

20.拆下曲柄固定销卡子,抽出固定销取出曲柄,从泵头侧抽出曲柄连接套。

21.拆下调速箱蜗杆上半联轴器,抽出键。

22.拆下蜗杆压板,将蜗杆及轴承组件由调速箱体上拆下。

23.由蜗杆上拆下轴承。

24.拆下调速箱后端盖。

25.由调速箱后端盖旋下油位监视窗。

(二)设备回装1.将轴承装在蜗杆两端。

2.将蜗杆及轴承组件装入变速箱轴承座上并上好蜗杆压板,压紧就位。

3.卧好键装好半联轴器。

计量泵维护保养及操作规程

计量泵维护保养及操作规程

一、维护保养

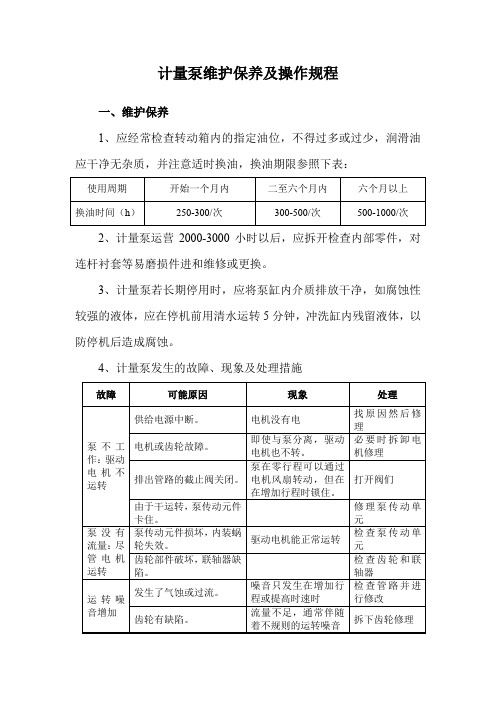

1、应经常检查转动箱内的指定油位,不得过多或过少,润滑油应干净无杂质,并注意适时换油,换油期限参照下表:

2、计量泵运营2000-3000小时以后,应拆开检查内部零件,对连杆衬套等易磨损件进和维修或更换。

3、计量泵若长期停用时,应将泵缸内介质排放干净,如腐蚀性较强的液体,应在停机前用清水运转5分钟,冲洗缸内残留液体,以防停机后造成腐蚀。

4、计量泵发生的故障、现象及处理措施

二、操作规程

1、启动准备及运行

(1)注入规定的润滑油。

(2)检查所有的排泄孔是否正常。

(如滑道的泄漏孔)

(3)将可变行程计量泵行程调至零位。

(4)打开吸入和排出管的截止阀.为了确保泵和管路排气良好,将泵的压力调至零。

(5)启动计量泵,然后缓慢增加行程长度和转速。

2、流量调节

手动行程调节的传动单元:行程长度在计量泵运转和停止时均可

以调节,顺时针为增加行程长度,逆时针为减小行程。

3、停车

如果计量泵长时间停车,必须通过冲洗去除泵头内所有的残余介质,必要时拆除后清洁。

由于柱塞可能被点状腐蚀,所以应取下泵头的金属柱塞。

隔膜计量泵维护与检修规程范文(3篇)

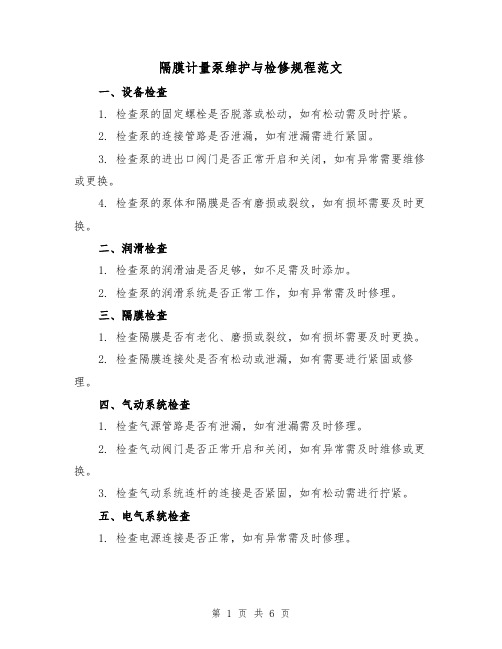

隔膜计量泵维护与检修规程范文一、设备检查1. 检查泵的固定螺栓是否脱落或松动,如有松动需及时拧紧。

2. 检查泵的连接管路是否泄漏,如有泄漏需进行紧固。

3. 检查泵的进出口阀门是否正常开启和关闭,如有异常需要维修或更换。

4. 检查泵的泵体和隔膜是否有磨损或裂纹,如有损坏需要及时更换。

二、润滑检查1. 检查泵的润滑油是否足够,如不足需及时添加。

2. 检查泵的润滑系统是否正常工作,如有异常需及时修理。

三、隔膜检查1. 检查隔膜是否有老化、磨损或裂纹,如有损坏需要及时更换。

2. 检查隔膜连接处是否有松动或泄漏,如有需要进行紧固或修理。

四、气动系统检查1. 检查气源管路是否有泄漏,如有泄漏需及时修理。

2. 检查气动阀门是否正常开启和关闭,如有异常需及时维修或更换。

3. 检查气动系统连杆的连接是否紧固,如有松动需进行拧紧。

五、电气系统检查1. 检查电源连接是否正常,如有异常需及时修理。

2. 检查电动机是否正常启动和运行,如有异常需及时维修或更换。

六、安全检查1. 检查隔膜计量泵的周围环境是否安全,如有安全隐患需及时修整。

2. 检查操作人员是否佩戴合适的安全防护用具,如有不符合要求需进行提醒和纠正。

3. 检查泵站设备是否存在漏电、过载等安全隐患,如有需及时修理。

七、设备保养1. 清洁泵的外表面和周围环境,确保不会受到灰尘和杂物的影响。

2. 定期对泵进行润滑油更换和清洗,以保证泵的润滑和冷却效果。

3. 定期检查气缸和阀门的密封情况,如有泄漏需及时更换密封件。

八、故障排除1. 当泵运行异常时,应立即停机检查,并通过故障排查方法逐一排查原因。

2. 若需要更换零部件,应选择与原有零部件相同的型号和规格,确保设备的正常运行。

以上就是隔膜计量泵维护与检修的规程范本,除了以上所述的分段语句,还需要根据实际情况添加更多的检查和维护内容。

通过定期的维护和检修,可以保证隔膜计量泵的正常运行和延长使用寿命。

隔膜计量泵维护与检修规程范文(2)I. 引言隔膜计量泵是一种常见的工业泵,广泛应用于化工、石油、医药等行业。

计量泵检修规程

(E-P0126)mRoyB型隔阂计量泵维护检修规程2023年5月1.总则本规程合用于Milroyal B 型计量泵的维护、检修。

1.1工作原理概述驱动装置带动泵柱塞, 通过柱塞的往返行程, 将液体吸入和排出。

在吸入行程, 柱塞在泵头腔中产生负压, 将液体经入口止回阀吸入泵头腔;在排出行程, 柱塞前移, 在液体上加压, 经出口止回阀排出。

1.2设备结构简介1MilroyalB 型计量泵为往复型容积控制泵计量泵由下列部件组成:2电动机3机械传动部分(驱动端)4液力端部件(液力端)1.3设备技术性能结构特性及技术性能见表2.设备完好标准2.1零部件。

2.1.1机组零部件齐全, 质量符合规定。

2.1.2电器、仪表、计量齐全, 灵敏准确。

2.1.3泵的连接、过流部件蜗杆、蜗轮、连杆、十字头、隔阂等装配质量符合技术规定。

2.1.4泵壳体、泵体无明显擦伤及冲刷、腐蚀。

2.1.5油位指示清楚、润滑、冷却、介质管路畅通, 阀门灵活好用。

2.1.6轴承装配符合技术规定。

2.2设备性能。

2.2.1运营平稳、无振动、摩擦和异常响声。

2.2.2压力、流量稳定、设备生产能力达成铭牌规定。

2.2.3隔阂无异常破损或严重泄漏。

2.2.4润滑系统畅通, 油质符合规定。

2.2.5泵座、地脚螺栓无松动现象。

2.3技术资料。

2.3.1设备档案齐全、准确。

档案涉及:(1)目录。

(2)安装使用说明书, 设备制造合格证, 设备调试记录等。

(3)设备履历卡片。

(4)设备结构及易损件图样。

(5)设备运营累计时间记录。

(6)历年设备缺陷及事故情况记录。

(7)设备检修, 实验与技术签定记录。

(8)设备评级记录。

(9)设备润滑记录。

2.3.2操作规程, 检修规程齐全。

2.4设备及环境。

2.4.1设备、管道静密封点无泄漏, 动密封达成《化学工业设备动力管理规定》标准。

2.4.2基础完整、泵座内无杂物。

2.4.3设备整洁干净, 管线标记分明。

2.4.4泵体周边干净无积水、油迹及其它杂物。

隔膜计量泵检修规程(通用)

分 类:

装 置:

位 号:

设备型号:

设备名称:

-状态卡02-02页

-动作卡03-05页

-附 件06-07页

图例

( )—确认[ ]-作业< >-确认、安全关键点

S-维修保运部工程师E-施工单位现场安全员N-起重吊装作业人员F-仪表工程师D-施工单位工程师C-生产部专业工程师Y-仪表作业人员

B-检修作业人员

115B-[ ]拆卸泵体前盖联接螺栓,取下前盖

116B-[ ]拆卸前后支撑板、隔膜,检查前后支撑板、隔膜等磨损情况

120拆卸并检查传动机构及行程调节机构

121 B-[ ]拆卸箱体上盖螺栓,取下上盖

122 B-[ ]拆卸电机与泵体联接螺栓,取下电机,拆卸对轮

123 B-[ ]用专用拉力拉出行程调节机构组件,检查联接情况

生效

签字

日期

施工单位负责人

年月日

生产部设备负责人

年月日

维修保运部工程师

年月日

维修保运部负责人

年月日

状 态 卡

准备阶段

初始状态M0

电机已经断电,生产装置将泵的物料切断并完毕,交付检修

施工作业票办理完毕

000检修前准备

010办理转动设备检修及风险评价作业票

020确认机泵已经具备安全拆卸的条件

检修阶段

状态M1

102B-[ ] 取出单向阀阀球、阀弹簧

103 B-[ ]检查单向阀阀球、阀座、阀弹簧等磨损情况

110拆卸泵体,检查前后支撑板、隔膜等磨损情

111B-[ ] 拆卸泵体联接螺栓,松开填料压盖联接螺栓

112B-[ ]拆卸泵体;取下填料压盖,取出盘根

113B-[ ]拆卸柱塞联接件、取下柱塞

隔膜计量泵维护与检修规程范文

隔膜计量泵维护与检修规程范文一、维护与检修前的准备工作:1.1 确保隔膜计量泵停机,并进行隔膜泵停机保护操作。

1.2 确保隔膜计量泵的输送介质已经排空,并将阀门关闭。

1.3 做好相关的个人防护措施,包括穿戴工作服、手套、护目镜、防护口罩等。

1.4 配备相关的维修工具和备件,以备不时之需。

二、隔膜计量泵的日常维护:2.1 定期检查压力表的工作状态,如有异常及时更换。

2.2 检查隔膜计量泵的密封装置,如有破损或老化,及时更换。

2.3 检查隔膜计量泵的接地装置,如有松动或损坏,应重新固定或更换。

2.4 清洗隔膜计量泵的操作面板和控制按钮,确保正常工作。

2.5 定期检查隔膜计量泵的电机、减速机等传动部位,如有异常声响或异常热量,应及时进行维修或更换。

三、隔膜计量泵的定期检修:3.1 检查隔膜计量泵的密封装置,如有破损或老化,应及时更换。

3.2 检查隔膜计量泵的输送管道,如有堵塞或破损,应进行清洗或更换。

3.3 清洗隔膜计量泵的过滤器,确保流体的正常运行。

3.4 检查隔膜计量泵的传感器、控制器等电气元件,如有异常,应进行维修或更换。

3.5 对隔膜计量泵的输送介质进行化验,确保其符合要求。

3.6 对隔膜计量泵的润滑部位进行加油和清洗,确保隔膜泵的正常工作。

四、隔膜计量泵故障处理与排除:4.1 对于隔膜计量泵的电机无法启动或电流过大的故障,应检查电源是否正常,电机是否损坏,电路是否短路等,如有问题应及时处理。

4.2 对于隔膜计量泵输送介质不稳定或流量不正常的故障,应检查管道是否堵塞,阀门是否打开,传感器是否故障等,如有问题应及时处理。

4.3 对于隔膜计量泵泵头漏液的故障,应检查密封装置是否破损,管道是否松动,泵头是否损坏等,如有问题应及时处理。

4.4 对于隔膜计量泵的仪表读数错误的故障,应检查仪表的灵敏度和准确性,如有问题应及时处理。

五、维护和检修记录:5.1 对隔膜计量泵的维护和检修情况进行详细的记录,包括维修日期、维修内容、维修人员等。

液压隔膜计量泵检修规程

液压隔膜计量泵检修规程(总10页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除目录一、概况说明。

1.0 二、检修及日常巡检维护内容。

2.0 三、液压端的维护检修。

3.0 四、传动端的维护检修。

4.0五、隔膜泵工作原理。

5.0六、常见故障及排除。

6.0 七、润滑油表。

7.0八、常用备件表。

8.0九、检修质量工序卡。

9.01.0——概况说明1.1本规程适用于华泰盛富以下设备隔膜泵的工作原理都是类似的,所以,仅以P-1207A/B为例说明。

2.0——检修及日常巡检维护内容2.1检修周期(见下表):根据状态检测结果和设备运行状况,可以适当调整检修周期2.22.2.1小修内容:a) 消除静密封漏点,检查紧固各部件的螺栓;b)检查联轴节;c)检查进出口单向阀;2.2.2中修内容:a)包括小修内容;b)检查更换隔膜头膜片组件; c)齿轮箱润滑油更换;d)检查液压端部件;2.2.3大修内容:a)包括中修内容;b)全面检查各零部件;c)检查齿轮箱内件及其相关部件,必要时更换;g)保温防腐工作;2.3日常巡检项目,请根据下表进行3.0——液压端的维护检修3.1进出口单向阀的更换3.1.1确认工艺将设备交出,停电;确认工艺已将泵头处理干净;3.1.2松开并取下螺栓(件30),拆除法兰(件3.5和3.6),移开阀门。

注意:在拆除吸入阀(件3.9)时,先松开阀室,小心不要让阀掉下来;3.1.3回装进出口阀门:注意方向(见下图),密封面必须清理干净没有损伤;3.2更换隔膜3.2.1松开六角螺栓(件36),在此过程中,确保隔膜头不要掉下来,移开隔膜头(件26),注意保护密封面不要被损坏(件图13);3.2.2转动手轮,将隔膜泵设置在0行程,在隔膜(件3.27)安装孔插入两个长螺杆,手动逆时针旋转扭紧隔膜(见图14);3.2.3拿着隔膜(件3.27)的边缘,逆时针旋下(见图15),注意:隔膜组件一般不要再拆开,必须整体更换。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(E-P0126)mRoyB型隔膜计量泵维护检修规程5月1.总则本规程合用于Milroyal B 型计量泵维护、检修。

1.1工作原理概述驱动装置带动泵柱塞,通过柱塞来回行程,将液体吸入和排出。

在吸入行程,柱塞在泵头腔中产生负压,将液体经入口止回阀吸入泵头腔;在排出行程,柱塞前移,在液体上加压,经出口止回阀排出。

1.2设备构造简介MilroyalB 型计量泵为往复型容积控制泵计量泵由下列部件构成:1电动机2机械传动某些(驱动端)3液力端部件(液力端)1.3设备技术性能构造特性及技术性能见表2. 设备完好原则2.1零部件。

2.1.1机组零部件齐全,质量符合规定。

2.1.2电器、仪表、计量齐全,敏捷精确。

2.1.3泵连接、过流部件蜗杆、蜗轮、连杆、十字头、隔膜等装配质量符合技术规定。

2.1.4泵壳体、泵体无明显擦伤及冲刷、腐蚀。

2.1.5油位批示清晰、润滑、冷却、介质管路畅通,阀门灵活好用。

2.1.6轴承装配符合技术规定。

2.2设备性能。

2.2.1运营平稳、无振动、摩擦和异常响声。

2.2.2压力、流量稳定、设备生产能力达到铭牌规定。

2.2.3隔膜无异常破损或严重泄漏。

2.2.4润滑系统畅通,油质符合规定。

2.2.5泵座、地脚螺栓无松动现象。

2.3技术资料。

2.3.1设备档案齐全、精确。

档案涉及:(1)目录。

(2)安装使用阐明书,设备制造合格证,设备调试记录等。

(3)设备履历卡片。

(4)设备构造及易损件图样。

(5)设备运营合计时间记录。

(6)历年设备缺陷及事故状况记录。

(7)设备检修,实验与技术签定记录。

(8)设备评级记录。

(9)设备润滑记录。

2.3.2操作规程,检修规程齐全。

2.4设备及环境。

2.4.1设备、管道静密封点无泄漏,动密封达到《化学工业设备动力管理规定》原则。

2.4.2基本完整、泵座内无杂物。

2.4.3设备整洁干净,管线标记分明。

2.4.4泵体周边干净无积水、油迹及其他杂物。

3.设备维护。

3.1寻常维护。

3.1.1每天没班定期擦拭设备并保持设备各部位清洁,无油污、灰尘及杂物。

3.1.2保持设备各零部件及附属设备和管道完整洁全,批示及记录仪表敏捷可靠。

3.1.3准时填写运营记录,做到精确、齐全和整洁。

3.1.4按规定期间和路线做好巡回检查,重要内容有:压力、流量数据,润滑油油位、温度,轴承温度、振动、声音状况,动静密封点泄露状况,正常排放状况。

3.2定期检查。

3.2.1计量泵在运营中,操作人员应按照岗位操作法规定,定期、定点、定线地进行巡回检查,每小时至少一次,检查内容为:3.2.1.1计量泵运营与否平稳,有无杂音、摩掠过热、异常振动和泄露现象。

3.2.1.2计量泵运营中各项工艺参数如:压力、流量、温度、电流与否正常。

3.2.1.3润滑系统与否正常,润滑油油位、油压、温度与否在规定范畴内。

3.2.1.4电机电流有无异常升高。

3.2.1.5检查连接螺栓有无松动,密封点有无泄露,及时消除跑、冒、滴、漏。

3.3常用故障解决。

3.3.1 泵不运转1)没有电源。

按电机铭牌提供对的电源。

2)保险断。

检查有无断路或过载。

3)起动中热过载装置打开。

将过载复位。

4)电线断。

查明并修理。

5)电压低,检查有无过细导线。

6)液位低。

添加液体。

7)泵中油冻结。

解冻。

8)电机坏。

更换电机。

9)排出管路阻塞。

清洗管路。

3.3.2流量局限性。

1)吸入局限性。

将吸入管口径增大或增长吸入压头。

2)吸入管路漏。

修理或更换破损管件。

3)吸程过大。

重新布置设备,减少吸入提高。

4)液体过于接近沸点。

减小温度或增大吸入压力。

5)液压或物料系统中有空气。

排净系统空气。

6)油或泵抽送中带有空气。

将流量减少至20%5分钟,然后增大到100%5分钟。

7)阀或阀座磨损或变脏。

清洗或更换组件。

8)液体粘度过高。

通过加热或其她办法减小粘度或增大吸入管口径或增大吸入压力。

9)不可溶物料,液体结晶,固体沉积。

减少溶液浓度至适当值。

定期清洗溶液罐。

从溶液罐底出来吸入接管应为2”到4”。

10)排放管路安全阀泄漏。

修理或更换。

11)泄放阀启动。

12)流量调节不准。

重调流量。

13)泵转速不准。

电源电压和频率同电机额定値相匹配。

3.3.3流量不稳定1)吸入管漏。

修理或更换破损管件。

2)填料泄漏。

调节或更换填料。

3)安全阀泄漏。

修理或更换。

4)阀或阀座磨损或变脏,清洗或更换组件。

5)球阀与阀座偏差太大(通过阀球振动显示出来)。

更换阀组件。

6)吸入压力局限性。

提高管液位或给吸入罐加压增大吸入压力。

7)液体过于接近沸点,减小温度或增大吸入压力。

8)滤网阻塞或变脏。

清洗或更换。

3.3.4电机过热1)电源与电机特性不符。

按电机铭牌检查电源。

2)超过泵排放压力操作,产生过载。

按额定值运营。

3)齿轮箱润滑油不对或局限性。

更换或补足。

4)填料过紧或过干。

调节或润滑填料。

5)不对中(安装误差)。

检查运动机件对中。

6)轴承调节器过紧。

拆下并重装。

7)防爆电机比开放电机热。

3.3.5泵液端噪音1.泵进出阀门移动,开和关时产生卡塔声,这些噪音有时在管路中被自然回声放大,它们普通是阀门正常操作体现。

3.3.6齿轮有噪音。

1)由于流体压缩性,在排出行程终了在齿轮上产生反向载荷,没有危害,不需采用办法。

2)齿轮间隙过大。

调节或更换。

3)涡轮轴侧向间隙不当。

调节间隙。

4)轴承磨损。

更换轴承。

5)润滑不当或局限性。

更换或补充润滑油。

3.3.7 每个冲程有大敲击声。

1)枢轴上力矩局限性。

拧紧枢轴。

2)曲柄螺母松动。

拧紧螺母。

3)连杆拉力轴承松动或磨损。

装紧或更换。

4)锥形轴承套磨损。

更换。

5)齿轮副过度磨损。

更换齿轮副。

3.3.8油箱中错误油位增长或溢流弹性隔膜被异物刺破。

更换隔膜。

3.3.9泵流量不可调系统压力过低,在排出管路上安装一种背压阀(首选),或在排出阀组件安装一种背压弹簧(若提供)。

3.3.10泵不产生所需压力1)检查系统压力与否超过铭牌,用牌上额定压力。

2)控制滑阀上O型圈有裂痕。

更换O型圈。

(应使用专用工具)。

3)仔细阅读所列第3.3.2和第3.3.3症状因素及办法。

3.4停车解决及保护。

3.4.1遇有下列状况之一者,应紧急停车解决:1).泵内发出异常响声和振动突然加剧。

2).轴承温度突然上升超过规定原则。

3).流量突然下降。

4).电流超过额定值持续不降。

4.检查、检修周期和检修内容。

4.1检查、检修周期。

4.2检修内容。

4.2.1小修内容。

4.2.1.1检查进口过滤器、检查泵进出口单向阀。

4.2.1.2检查轴承润滑状况。

4.2.1.3检查电机联轴器磨损状况。

4.2.1.4检查自动补油阀组内油质状况。

4.2.1.5解决设备滴漏和其他缺陷。

4.2.2大修内容。

4.2.2.1涉及小修内容。

4.2.2.2解体检查蜗轮、蜗杆、偏心曲柄连杆机构、十字头磨损状况。

4.2.2.3检查柱塞与柱塞磨损状况。

4.2.2.4检查隔膜与否有裂纹、麻点等缺陷。

5.检修办法及质量原则。

5.1检修前准备工作。

5.1.1依照设备运营状况,拟定检修项目及内容,并做好备品备件、材料准备工作。

5.1.2所有检修项目都应填写检修任务书,并对检修人员进行技术交底,使其熟悉所承担检修内容,各项技术规定和安全办法做到分工明确、责任到人。

5.1.3当停泵后,操作人员按规定对泵进行隔离、排放、停电并符合检修条件,由工艺负责人订立设备检修移送手续,才干进行检修。

5.1.4起吊机器要考虑和设备重量相匹配。

5.2检修办法、程序。

5.2.1 止回阀更换除了mRoyA塑料泵头,mRoy吸入和排放止回阀是工厂精密组装,不要试图对其进行拆卸。

如果它不好用,用安全溶剂进行冲洗,用温清洗剂清洗,并用压缩空气吹净其中异物,如果还不能凑效,则组件应当更换。

对2-1/2“以上柱塞直径泵,拆卸环节如下:1) 从泵头上拆下单向止回阀组件。

2)取出单向阀顶部限位销,拆下阀上半某些。

3)将阀上半某些与管接头相连,将组件换向并放在工作面上。

4)用适当工具盖住止回阀下部阀座,将阀体与其他某些分离。

5.2.2 更换填料。

MRoy B泵填料柱塞液端使用两种填料:液压人字型或压缩型。

泵原配填料为最佳形式。

按下列环节更换填料:1)拆下泵头,清除泵头中物料,拆下进出口管路,拆下柱塞接头,放松柱塞。

2)拆下柱塞密封压盖,并将压盖向十字头方向移动。

3)拆下润滑脂加注接头,拆去用以连接泵头和泵头接头螺栓,并拆下泵头。

4)测量并记录从泵头上突出柱塞长度。

5)取出填料垫圈后轴环。

6)从泵头上取出柱塞,检查柱塞表面状况,更换被划伤或腐蚀柱塞。

清洗旧填料和润滑脂填料腔。

7)在每片填料上填上与所输送物料相容润滑脂。

8)将新填料放入填料腔,在增长新填料前需填实已有填料,在安装开口填料时,需将开口交错90°以免排成一列时导致泄漏。

在润滑脂接头处安装套环,填充填料时在填料腔一端预留1/4″(6mm)以便安装垫圈或接头和密封压盖。

9)插入柱塞,长度比环节4)长1/8(3mm)。

10)在泵头中安装填料垫圈。

11)将泵头和泵体连接。

将柱塞穿过填料压盖。

将柱塞固定进柱塞接头,缓慢用力将泵头安装至泵体端面。

本环节需保证柱塞定位至柱塞接头。

12)安装并紧固泵头与泵体间螺栓。

13)将柱塞接头与柱塞连接并紧固。

14)安装填料压盖,安装润滑脂接头。

15)磨合填料。

5.2.3金属泵头拆卸1.止回阀组件使用SAE直螺纹和一种O型圈密封安装,以便于与接管对中。

要从泵头拆下组件,先拧松锁紧螺母一或两道螺纹,然后拧下阀组件。

2.拆下并废弃O型圈和弹簧垫圈。

3.仅对于mRoyP泵,阀头吸入口中阀球不是在进口止回阀内部密封。

当止回阀被拆下阀球应当能很容易地掉出来。

4.仔细清洗任何要再用部件,如果清洗时要使用化学药物,应保证它与要输送液体相容。

5.2.4金属泵头装配1.要安装阀组件,将锁紧螺母在阀肩部就位,以使锁紧螺母面上凹进某些与组件中O型圈槽(下部切割螺纹)相邻。

2.确认弹簧垫圈螺线为逆时针盘绕(普通与环供货商采用方向相反),将弹簧垫圈放到锁紧螺母凹进某些,使劲向下推,尽量到凹处。

3.在弹簧垫圈上装一种新O型圈。

▲注意:为了保证密封无泄漏,每次拆止回阀时应使用新O型圈和弹簧垫圈。

4. 将阀组件拧入泵头,直到O型圈大概与泵头顶部等高。

然后再拧一圈多,以便将管螺纹孔与连接管对准。

▲警告:入口和止回阀组件并不相似,应确认对的组件被拧到对的口上。

(出口阀在顶部有六角螺帽,进口阀则没有)。

如果止回阀组件安装到了错误口上,将导致:(1)泵机构及时严重损坏。

(2)泵送行为相反(从出口管路进到进口管路)。

5.在完毕管路连接后,牢固拧紧锁紧螺母至泵头,以使O型圈被夹紧在泵头螺纹斜口内。

5.2.5泄放阀阀头更换如果泵内置泄放阀长时间泄放,则阀头也许会磨损,导致流量和排放压力不稳定,此时应更换阀头。