蜗轮蜗杆计算

蜗轮蜗杆的传动比计算公式

蜗轮蜗杆的传动比计算公式

蜗轮蜗杆传动是常见的一种传动方式,其传动比的计算公式为:传动比 = (蜗轮齿数÷蜗杆螺旋角度)×(蜗杆螺距÷蜗杆齿数)

其中,蜗轮齿数指蜗轮上的齿数,蜗杆螺旋角度指蜗杆螺旋线与蜗轮轴线之间的夹角,蜗杆螺距指蜗杆上一个螺旋线所走过的距离,蜗杆齿数指蜗杆上的齿数。

在计算传动比时,需要注意蜗轮齿数和蜗杆齿数的单位要保持一致,一般都是用个数来表示。

同时,蜗杆螺距和蜗杆齿数的单位也要一致,一般都是用长度来表示。

通过以上公式,我们可以计算出任意给定的蜗轮蜗杆传动的传动比,从而帮助我们进行传动方案的设计和选择。

- 1 -。

蜗轮蜗杆计算公式(简洁版)

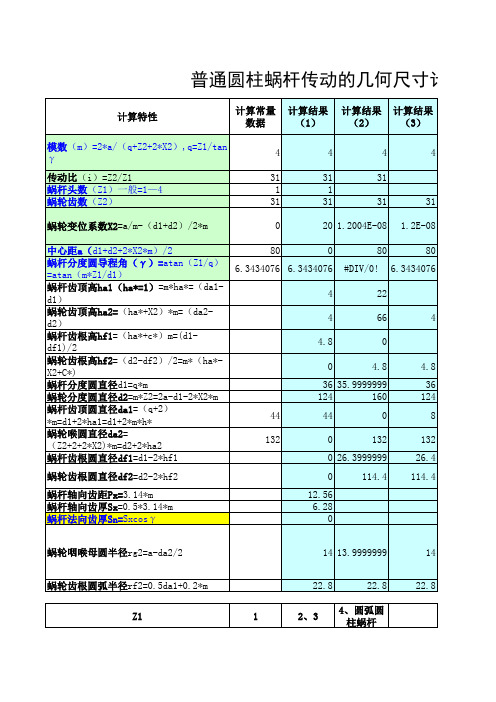

0

20 1.2004E-08 1.2E-08

中心距a(d1+d2+2*X2*m)/2 蜗杆分度圆导程角(γ)=atan(Z1/q) =atan(m*Z1/d1) 蜗杆齿顶高ha1(ha*=1)=m*ha*=(da1d1) 蜗轮齿顶高ha2=(ha*+X2)*m=(da2d2) 蜗杆齿根高hf1=(ha*+c*)m=(d1df1)/2 蜗轮齿根高hf2=(d2-df2)/2=m*(ha*X2+C*) 蜗杆分度圆直径d1=q*m 蜗轮分度圆直径d2=m*Z2=2a-d1-2*X2*m 蜗杆齿顶圆直径da1=(q+2) *m=d1+2*ha1=d1+2*m*h* 蜗轮喉圆直径da2= (Z2+2+2*X2)*m=d2+2*ha2 蜗杆齿根圆直径df1=d1-2*hf1

Z1大、 29.48

Z1小

Z1大、

33 29.48

普通圆柱螺杆L≥ X -1 -0.5 0 0.5 1

Z1=1~2 46

39.44 51.44 56.4 60.4

蜗杆螺纹部分长度L

圆弧圆柱蜗杆

Z1=3~4

X2

Z1

46

<1

1~2

49.16

1~1.5

1~2

61.16

<1

3~4

62.4

1~1.5

3~4

64.4

80

0

80

80

6.3434076 6.3434076 #DIV/0! 6.3434076

4

22

4

66

4

4.8

0

0

4.8

4.8

36 35.9999999

蜗轮蜗杆推力计算公式

蜗轮蜗杆推力计算公式蜗轮蜗杆传动是一种常见的传动方式,它利用蜗轮和蜗杆的啮合来实现传动。

在工程中,蜗轮蜗杆传动常用于需要较大减速比和较大传动力的场合。

在设计和使用蜗轮蜗杆传动时,需要对其推力进行计算,以确保传动系统的正常运行。

本文将介绍蜗轮蜗杆推力的计算公式及其应用。

蜗轮蜗杆传动的推力计算是十分重要的,因为推力的大小直接影响着传动系统的稳定性和寿命。

在蜗轮蜗杆传动中,推力主要由蜗杆的螺旋线和蜗轮的啮合力产生。

蜗轮蜗杆传动的推力计算公式如下:F = (P tanα) / (cosαμ sinα)。

其中,F为蜗轮蜗杆传动的推力,P为传动力,α为螺旋线角度,μ为蜗杆与蜗轮之间的摩擦系数。

在实际应用中,蜗轮蜗杆传动的推力计算需要考虑多种因素。

首先,需要确定传动力P的大小。

传动力P是由传动系统所传递的动力决定的,通常需要根据实际工况和负载来确定。

其次,需要确定螺旋线角度α的数值。

螺旋线角度α是蜗杆螺旋线的角度,它决定了蜗杆的传动效率和推力大小。

最后,需要确定摩擦系数μ的数值。

摩擦系数μ是蜗杆与蜗轮之间的摩擦系数,它直接影响着传动系统的推力大小和传动效率。

在实际应用中,蜗轮蜗杆传动的推力计算需要综合考虑传动力、螺旋线角度和摩擦系数等因素,以确保传动系统的正常运行。

此外,还需要根据实际工况和负载情况对传动系统进行合理的设计和选择,以满足工程需求。

蜗轮蜗杆传动的推力计算在工程设计和应用中具有重要意义。

合理的推力计算可以确保传动系统的稳定性和寿命,同时还可以提高传动效率和节约能源。

因此,在实际工程中,需要对蜗轮蜗杆传动的推力进行准确的计算和分析,以确保传动系统的正常运行。

除了推力计算外,蜗轮蜗杆传动还需要考虑许多其他因素,如传动效率、传动比、噪音和振动等。

这些因素都直接影响着传动系统的性能和稳定性。

因此,在实际应用中,需要对蜗轮蜗杆传动进行全面的分析和设计,以确保传动系统的正常运行和长期稳定性。

总之,蜗轮蜗杆传动是一种常见的传动方式,它在工程中具有广泛的应用。

蜗轮蜗杆的计算

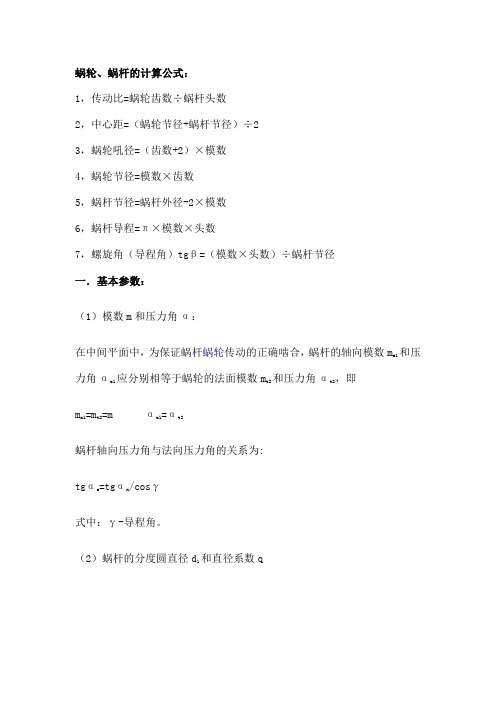

蜗轮蜗杆的计算公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数 4,蜗轮节径=模数×齿数5,蜗杆节径=蜗杆外径-2×模数 6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tg β=(模数×头数)÷蜗杆节径 一.基本参数:(1)模数m 和压力角α:在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即 m a1=m t2=m αa1=αt2蜗杆轴向压力角与法向压力角的关系为: tgαa =tgαn /cosγ 式中:γ-导程角。

(2)蜗杆的分度圆直径d 1和直径系数q为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。

由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。

显然,这样很不经济。

为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q ,即: q=d1/m常用的标准模数m 和蜗杆分度圆直径d1及直径系数q ,见匹配表。

(3)蜗杆头数z 1和蜗轮齿数z 2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐 z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。

蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显着减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。

蜗杆各部分尺寸计算公式

蜗杆各部分尺寸计算公式点加工导程=6.3×3.1416=19.79mm 模数*派蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数2,中心距=(蜗轮节径+蜗杆节径)÷23,蜗轮吼径=(齿数+2)×模数4,蜗轮节径=模数×齿数5,蜗杆节径=蜗杆外径-2×模数6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tgB=(模数×头数)÷蜗杆节径蜗杆导程=π×模数×头数模数=分度圆直径/齿数头数是说螺杆上螺旋线的条数;模数是指螺杆上螺旋线的大小,也就是模数越大螺杆上的螺旋线就越“柱装”(东北话,就是比较大,比较结实)直径系数是指螺杆的粗细。

模数:齿轮的分度圆是设计、计算齿轮各部分尺寸的基准,而齿轮分度圆的周长=πd=z p,于是得分度圆的直径d=z p/π由于在上式中π为一无理数,不便于作为基准的分度圆的定位.为了便于计算,制造和检验,现将比值p/π人为地规定为一些简单的数值,并把这个比值叫做模数(module),以m表示,即令其单位为mm.于是得:模数m是决定齿轮尺寸的一个基本参数.齿数相同的齿轮模数大,则其尺寸也大.为了便于制造,检验和互换使用,齿轮的模数值已经标准化了.建筑模数建筑模数指建筑设计中选定的标准尺寸单位。

它是建筑设计、建筑施工、建筑材料与制品、建筑设备、建筑组合件等各部门进行尺度协调的基础。

就象随便来个尺寸,建筑构件就无法标准化了,难统一。

基本模数的数值规定为100mm,以M表示,即1M= 100mm。

导出模数分为扩大模数和分模数,扩大模数的基数为3M,6M,12M,15M,30M,60M共6个;分模数的基数为1/10M,1/5M,1/2M共3个.使用3M是《中华人民共和国国家标准建筑统一模数制》中为了既能满足适用要求,又能减少构配件规格类型而规定的。

蜗轮蜗杆的计算

蜗轮、蜗杆的计算公式: 1,传动比=蜗轮齿数÷蜗杆头数 2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数 4,蜗轮节径=模数×齿数 5,蜗杆节径=蜗杆外径-2×模数 6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tg β=(模数×头数)÷蜗杆节径 一.基本参数:(1)模数m 和压力角α:在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即 m a1=m t2=m αa1=αt2蜗杆轴向压力角与法向压力角的关系为: tgαa =tgαn /cosγ 式中:γ-导程角。

(2)蜗杆的分度圆直径d 1和直径系数q为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。

由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。

显然,这样很不经济。

为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q,即:q=d1/m常用的标准模数m和蜗杆分度圆直径d1及直径系数q,见匹配表。

(3)蜗杆头数z1和蜗轮齿数z2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐 z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。

蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显着减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。

另一方面z2也不能过多,当z2>80时(对于动力传动),蜗轮直径将增大过多,在结构上相应就须增大蜗杆两支承点间的跨距,影响蜗杆轴的刚度和啮合精度;对一定直径的蜗轮,如z2取得过多,模数m 就减小甚多,将影响轮齿的弯曲强度;故对于动力传动,常用的范围为z2≈28-70。

蜗轮蜗杆的计算

第3章运动参数计算3.1蜗轮相关参数计算模数m决定涡轮的结构尺寸,模数越大,齿厚越大,承载能力越强。

根据强度要求:端面模数:m=2.5 z2=72齿全高:h2=2.2m×2.5=5.5mm分度圆直径:d2=m z=2.5×72=180mm根圆直径:df2=d-2.4m=180-2.4×2.5=174mm顶圆直径:d a2=d2+2m=180+2×2.5=185mm3.2 蜗杆相关参数计算齿顶高:h a1 =m=2.5mm蜗杆头数k=1查表ms=2.5 q=12齿根高:hf1=1.2m=1.2×2.5=3mm分度圆直径:d1=mq=2.5×12=30mm顶圆直径:da1=d1+2m=30+2×2.5=35m根圆直径:df1=d1-2.4m=30-2.4×2.5=24.2mm中心距:a=(d1+d2)/2=(30+180)/2=105mm表3-2涡轮蜗杆的计算参数结果3.3型螺纹参数计算(1)公称直径:设T型螺纹公称直径为100mm现有电动机:22kw 转速:750r/min则:T=9550p/n=9550×(22/750)=280.1 N·m中径处的F1=2T/d=(2×208.1×1000)/94=5959.6N丝杠提示力:F1提=(πd×F1)/p=(3.14×94×5959.6)/12=146586N=14.66吨因为设计要求的提升力为10吨F1提>F1许所以公称直径d=100mm满足设计要求且安全(2)螺距:p=12 a c= 0.5(3)牙型角:α=30°(4)中径:d2=d-0.5p=100-0.5×12=94mm(5)外螺纹内经:d内=d-2(0.5p+a c)=87mmd外=d=100mm(6)内螺纹顶径:d顶=d-2(0.5p+a c)=87mm(7)头数:k=1(8)旋向:右旋.3.4 计算丝杆在一分钟之内提升高度N电=750r/min n杆=750r/minZ轮/ Z杆=n轮/ n杆即72/1=750/n轮n轮≈10r/min 蜗轮转一圈,T型螺纹提升一个螺距(12mm)所以丝杆1分钟提升高度为:H=10t=10×12=120mm。

蜗轮蜗杆计算

蜗轮蜗杆计算蜗杆传动当两根轴在90度相交,但它们既不平行也不相交时,采用蜗轮传动。

在蜗轮传动中,蜗杆是主动部件,蜗轮是被动部件。

蜗轮传动具有以下特点:1)结构紧凑,可获得较大的传动比,一般传动比为7-80。

2)运行稳定,无噪声3)传输功率范围大4)自锁5)传动效率低,蜗轮蜗杆往往由有色金属制成。

蜗杆的螺杆可分为单头螺杆和多头螺杆。

传动比计算公式如下:I = N1 / N2 = Z / KN1为蜗杆转速,N2为蜗轮转速,K为蜗杆头数,Z为蜗轮齿数蜗轮蜗杆机构1、目的:蜗轮蜗杆机构通常用于在两根交错轴之间传递运动和动力。

蜗轮和蜗杆相当于中间平面上的齿轮和齿条,蜗杆和螺杆的形状相似。

\ 二、基本参数:模数m、压力角、蜗杆直径系数q、导程角、蜗杆头数、蜗轮齿数、齿顶高系数(取1)及顶隙系数(取0.2)。

其中,模数m和压力角是指蜗杆轴面的模数和压力角,亦即蜗轮轴面的模数和压力角,且均为标准值;蜗杆直径系数q为蜗杆分度圆直径与其模数m的比值,三、蜗轮蜗杆正确啮合的条件1 中间平面内蜗杆与蜗轮的模数和压力角分别相等,即蜗轮的端面模数等於蜗杆的轴面模数且为标准值;蜗轮的端面压力角应等於蜗杆的轴面压力角且为标准值,即m2 当蜗轮蜗杆的交错角为时,还需保证,而且蜗轮与蜗杆螺旋线旋向必须相同。

四、几何尺寸计算与圆柱齿轮基本相同,需注意的几个问题是:蜗杆导程角()是蜗杆分度圆柱上螺旋线的切线与蜗杆端面之间的夹角,与螺杆螺旋角的关系为,蜗轮的螺旋角,大则传动效率高,当小於啮合齿间当量摩擦角时,机构自锁。

引入蜗杆直径系数q是为了限制蜗轮滚刀的数目,使蜗杆分度圆直径进行了标准化m一定时,q大则大,蜗杆轴的刚度及强度相应增大;一定时,q小则导程角增大,传动效率相应提高。

蜗杆头数推荐值为1、2、4、6,当取小值时,其传动比大,且具有自锁性;当取大值时,传动效率高。

与圆柱齿轮传动不同,蜗杆蜗轮机构传动比不等於,而是,蜗杆蜗轮机构的中心距不等於,而是。

蜗轮蜗杆扭矩计算公式

浅谈蜗轮蜗杆扭矩计算原理

蜗轮蜗杆传动是广泛应用于大型机械设备中的一种传动方式,其应用不仅可以有效支持机械的转动,也可以通过一定的方式来实现力的传导。

而蜗轮蜗杆扭矩计算是在蜗轮蜗杆传动中必不可少的一个环节,下面我们来具体了解一下蜗轮蜗杆扭矩计算的原理。

1. 蜗轮蜗杆传动的基本计算公式:

Tf = Fr / cos α

其中,Tf为蜗轮轴承的滑动扭矩,Fr为施于蜗轮上的力,α为螺旋角(也就是尾轴与蜗杆的夹角)。

从公式中我们可以看出,蜗轮蜗杆传动的扭矩是由施于蜗轮上的力以及螺旋角两者共同决定的。

2. 蜗轮蜗杆传动的基本原理:

蜗轮蜗杆传动是一种非常理想的传动方式,其扭矩传递的方式是通过两个轴向牵制的元件之间的相互作用来实现的。

蜗轮作为一种密封的旋转元件,其内部有一个螺旋体,而蜗杆则是一种斜向梯形的螺旋体,根据其特殊的结构,我们可以利用其来实现机械的传动。

3. 蜗轮蜗杆扭矩计算的应用:

在蜗轮蜗杆传动中,扭矩的计算不仅可以用于决定传动的方式,还可以用于控制传动的效率。

我们可以通过一些特殊的方法来对传动效率进行优化,从而实现更加稳定、高效的机械传动。

综上所述,蜗轮蜗杆传动作为一种非常重要的机械传动方式,在其应用过程中,蜗轮蜗杆扭矩的计算是必不可少的一个环节。

掌握了蜗轮蜗杆的基本原理和计算方法,能够有效地提升机械传动的性能和效率。

蜗轮蜗杆的设计计算

蜗轮蜗杆的设计计算1、根据GB/10085-1988推荐采用渐开线蜗杆(ZI )。

2、根据传动功率不大,速度中等,蜗杆45钢,因为希望效率高些,耐磨性好,故蜗杆螺旋 齿面要求淬火,硬度45-55HRC ,蜗轮用铸锡磷青铜ZCuSn10P1金属铸造,为节约贵重金的有色金属。

仅齿圈用青铜制造,而轮芯用灰铸铁HT100铸造。

3、按持卖你接触疲劳强度进行设计a ≥32H 2])][(σP E z z KT (1)作用在蜗轮上的转矩2T按1Z =2 ,η=0.8 2T =9.55⨯610⨯2p /2n =9.55⨯610⨯0.7⨯0.8/62=86258mm ⋅N(2)确定载荷系数K ,取A K =1.15 βK =1 v K =1.05所以得K= A K ⨯ βK ⨯v K =1.15⨯1⨯1.05=1.21(3)确定弹性影响系数E Z =16021MPa (铸锡青铜蜗轮与钢蜗杆相配)(4)确定接触系数p Z假设ad 1=0.35 从表11-18查得p Z =2.9 (5)确定接触应力[H σ]根据材料ZCuSn10P1,蜗杆螺旋齿面硬度>45HRC ,从表11-7查得蜗轮许用应力'][H σ=268MPaN=60j 2n h L =60⨯1⨯62⨯46720=1.74⨯810寿命系数HN K =8871074.110⨯=067则 [H σ] =HN K ⨯'][H σ=0.67⨯268=179.56MPa (6)计算中心距 a ≥32])56.1799.2160(8625821.1⨯⨯⨯ =88.6 取a=100.因为i-15 故从表11-15中取模数m=5 1d =50mm 这时a d 1=10050=0.5 从图11-18,可查的接触系数'Z ρ=2.6<2.9,所以计算结果可用。

4、蜗杆蜗轮的主要参数(1)蜗杆:轴向齿距Pa=15.7得直径系数q=10 齿顶园直径a1d =60,齿根圆f1d =38,分度圆导角r=11 18 36 ,蜗杆轴向齿厚Sa=5π/2=7.85mm(2)蜗轮齿数2Z =31 变位系数2x =-0.500 验算传动比i=2Z /1Z =31/2=15.5 误差为15155.15-=3.33%,在允许范围内,所以可行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

蜗轮的计算公式:

1传动比=蜗轮齿数×蜗杆头数

2中心距=(蜗轮节圆直径+蜗轮节圆直径)△2

三。

蜗轮中径=(齿数+2)×模数

4蜗轮齿数×蜗轮模数

5蜗杆螺距直径=蜗杆外径-2×模数

6蜗杆引线=π×元件×头数

7螺旋角(前角)TGB=(模数×头数)×蜗杆节径

基本参数:

蜗轮蜗杆模数m、压力角、蜗杆直径系数Q、导程角、蜗杆头数、蜗杆齿数、齿高系数(1)、间隙系数(0.2)。

其中,模数m和压力角是蜗轮轴表面的模数和压力角,即蜗轮端面的模数和压力角,两者均为标准值。

蜗杆直径系数q是蜗杆分度圆直径与其模数M的比值。

蜗轮蜗杆正确啮合的条件:

在中间平面,蜗杆和蜗轮的模数和压力角分别相等,即蜗轮端面的模数等于蜗杆轴线的模数,即标准值。

蜗轮端面的压力角应等于蜗杆的轴向压力角和标准值,即==M。

当蜗轮的交角一定时,必须保证蜗轮和蜗杆的螺旋方向一致。

蜗轮结构通常用于在两个交错轴之间传递运动和动力。

蜗轮相当于中间平面上的齿轮和齿条,蜗杆和螺钉的形状相似。

分类

这些系列大致包括:1。

Wh系列蜗轮减速器:wht/whx/whs/whc2;CW系列蜗轮减速器:CWU/CWS/cwo3;WP系列蜗轮减速器:WPA/WPS/WPW/WPE/wpz/wpd4;TP系列包络蜗轮减速器:TPU/TPS/TPA/tpg5;PW型平面双包环面环面蜗杆减速器;另外,根据蜗杆的形状,蜗杆传动可分为圆柱蜗杆传动、环形蜗杆传动和斜蜗杆传动。

[1]

组织特征

1该机构比交错斜齿轮机构具有更大的传动比。

2两轮啮合齿面间存在线接触,其承载能力远高于交错斜齿轮机构。

三。

蜗杆传动相当于螺旋传动,即多齿啮合传动,传动平稳,

噪音低。

4当蜗杆的导程角小于啮合齿间的等效摩擦角时,该机构具有自锁性能,可以实现反向自锁,即只有蜗杆可以驱动蜗轮,而不能驱动蜗轮。

起重机械采用自锁蜗杆机构,其反向自锁性能能起到安全防护作用。

5传动效率低,磨损严重。

蜗杆传动时,啮合齿间的相对滑动速度较大,摩擦损失大,效率低。

另一方面,相对滑动速度会导致齿面严重磨损和发热。

为了散热和减少磨损,通常使用更昂贵的材料,具有更好的抗磨耐磨性能和良好的润滑装置,因此成本很高。

6蜗杆轴向力大。

应用

蜗轮机构常用于两轴交错、传动比大、传动功率低或间歇工作的场合。