铝钢复合带材异径轧制变形规律的研究

铸轧铝合金带坯横纹缺陷产生原因分析及其控制

第14卷第6期2023年12月有色金属科学与工程Nonferrous Metals Science and EngineeringVol.14,No.6Dec. 2023铸轧铝合金带坯横纹缺陷产生原因分析及其控制张开宝1, 张宏强1, 李斌亮2, 丁万武*2(1.甘肃东兴嘉宇新材料有限公司,甘肃 嘉峪关 735100; 2.兰州理工大学材料科学与工程学院, 兰州 730050)摘要:采用铜辊套双辊连续铸轧生产3系铝合金,通过分析铸轧板材横纹缺陷暗纹和亮纹的枝晶组织特点,以及铸轧过程中结晶前沿的动态变化特点,研究了铸轧生产过程中板面出现横纹缺陷的原因,并提出了控制措施。

结果表明:凝固壳与轧辊表面反复接触和脱离造成轧辊对熔体的冷却不连续,从而导致带坯表层结晶的不连续,最终形成了板面横纹缺陷,而光亮晶的形成加剧了横纹缺陷的严重程度。

当铸轧速度提高到一定值时,轧辊向凝固壳的靠近速度(V a )大于或等于凝固壳的收缩速度(V s ),初始凝固壳与轧辊表面之间不产生气隙,同时抑制光亮晶的形成,可以显著减轻甚至消除铸轧板横纹缺陷。

关键词:铜辊套铸轧;横纹缺陷;凝固壳;嘴辊间隙;弯液面;光亮晶粒;铸轧速度中图分类号:TG335.13;TG339 文献标志码:ACause analysis and control of transverse defect in twin-roll castingaluminum alloy stripZHANG Kaibao 1, ZHANG Hongqiang 1, LI Binliang 2, DING Wanwu *2(1. Gansu Dongxing Jiayu New Material Co., Ltd., Jiayuguan 735100, Gansu, China ;2. School of Materials Science and Engineering , Lanzhou University of Technology , Lanzhou 730050, China )Abstract: 3xxx series aluminum alloys were produced by continuous casting and rolling with copper roll sleeves. By analyzing the characteristics of the dendrite structure with dark and bright striations in cast-rolled plates, and the dynamic changes of the crystallization front in the process of casting and rolling, the reasons for the occurrence of these striations on the plate surface during such process were studied, with control measures proposed. The results showed that the repeated contact and separation between the solidified shell and the roll surface caused discontinuous cooling of the melt by the roll. This led to the discontinuous crystallization on the surface layer of the strip billet, and finally formed the transverse defect on it. The formation of bright crystals even aggravated the severity of the transverse defect. When the casting rolling speed increased to a certain value, the approaching speed (V a ) of the roll towards the solidified shell was greater than or equal to its shrinkage speed (V s ). There was no air gap between the initial solidified shell and the roll surface. At the same time, the formation of bright crystals was restrained, which could significantly reduce or even eliminate the transverse defect of the casting plates.Keywords: twin-roll casting of copper sleeves ; transverse defect ; solidifying shell ; nozzle roller clearance ; meniscus ; bright crystal ; casting rolling speed收稿日期:2022-10-22;修回日期:2022-12-20基金项目:嘉峪关科技计划资助项目(21-10);甘肃省重点研发计划工业领域项目(20YF3GB027)通信作者:丁万武(1979— ),博士,研究员,博士生导师,主要从事铝合金新材料及其加工方面的研究。

《异步轧制金属三维塑性变形分析》范文

《异步轧制金属三维塑性变形分析》篇一一、引言金属轧制是一种重要的金属加工工艺,它涉及到金属材料的塑性变形和加工性能。

异步轧制作为金属轧制中的一种重要方法,在工程应用中得到了广泛的应用。

异步轧制的主要特点是轧辊与金属板坯之间存在速度差,导致材料在变形过程中发生复杂的三维塑性变形。

本文将详细分析异步轧制过程中金属的三维塑性变形行为,并探讨其影响因素和优化方法。

二、异步轧制的基本原理异步轧制是指轧辊与金属板坯之间存在速度差的轧制过程。

在异步轧制过程中,由于速度差的存在,金属板坯受到的应力状态和变形行为与同步轧制相比有所不同。

异步轧制过程中,金属板坯受到的力包括轧制力、摩擦力等,这些力在三维空间中相互作用,导致金属发生复杂的三维塑性变形。

三、金属三维塑性变形的分析方法1. 理论分析:通过建立异步轧制的力学模型,分析金属在轧制过程中的应力状态和变形行为。

力学模型包括弹塑性模型、粘塑性模型等,可以揭示金属三维塑性变形的本质规律。

2. 数值模拟:利用有限元、有限差分等数值模拟方法,对异步轧制过程进行仿真分析。

通过数值模拟可以直观地观察金属的三维塑性变形过程,并分析不同工艺参数对变形行为的影响。

3. 实验研究:通过实验方法研究异步轧制过程中金属的三维塑性变形行为。

实验包括轧制试验、金相分析、显微硬度测试等,可以验证理论分析和数值模拟结果的正确性。

四、异步轧制金属三维塑性变形的影响因素1. 轧制速度差:异步轧制的速度差是影响金属三维塑性变形的重要因素。

速度差越大,金属板坯受到的应力越大,变形程度也越大。

2. 轧辊形状:轧辊的形状对金属的塑性变形行为有重要影响。

不同形状的轧辊会导致不同的应力分布和变形行为。

3. 温度和应变速率:金属的塑性变形行为还受到温度和应变速率的影响。

高温和低应变速率有利于金属的塑性变形,而低温和高应变速率则可能导致金属的脆性断裂。

4. 摩擦条件:轧制过程中的摩擦条件也会影响金属的三维塑性变形行为。

轧制不均匀变形分析

轧制不均匀变形分析一、实验目的通过不均匀变形的实验过程,了解和观察轧制过程中轧件出现的不均匀变性现象,分析产生不均匀变形结果的原因,从而掌握减少不均匀的措施和实验方法。

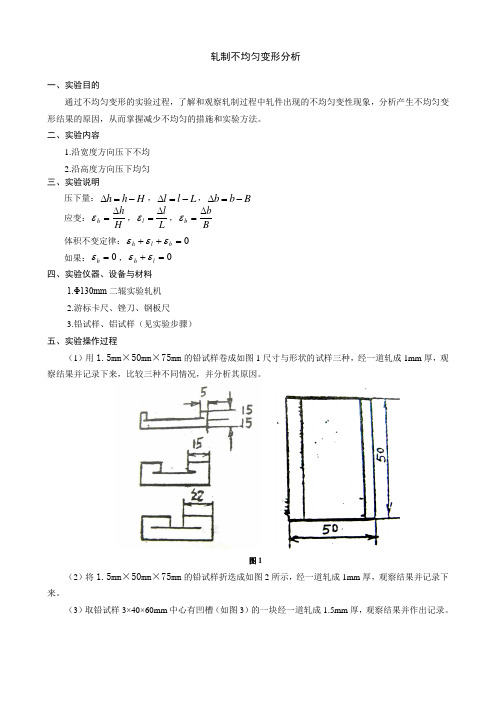

二、实验内容1.沿宽度方向压下不均2.沿高度方向压下均匀三、实验说明压下量:H h h -=∆,L l l -=∆,B b b -=∆ 应变:H h h ∆=ε,L l l ∆=ε,Bb b ∆=ε 体积不变定律:0=++b l h εεε如果:0=b ε,0=+l h εε四、实验仪器、设备与材料1.Φ130mm 二辊实验轧机2.游标卡尺、锉刀、钢板尺3.铅试样、铝试样(见实验步骤)五、实验操作过程(1)用1.5mm ×50mm ×75mm 的铅试样卷成如图1尺寸与形状的试样三种,经一道轧成1mm 厚,观察结果并记录下来,比较三种不同情况,并分析其原因。

图1 (2)将1.5mm ×50mm ×75mm 的铅试样折迭成如图2所示,经一道轧成1mm 厚,观察结果并记录下来。

(3)取铅试样3×40×60mm 中心有凹槽(如图3)的一块经一道轧成1.5mm 厚,观察结果并作出记录。

图2 图32.沿高度上均匀变形(1)将1×50×140mm的铅试样绕于0.2×20×75mm的铝板上,共绕三圈如下图4,用最大可能压下轧制,后将铅试样拆开,仔细观察铝片的情况。

(2)将1×50×70mm的铅板迭放在同样尺寸的铝板上以△h=1mm的压下量轧制,观察发生的现象。

图4六、实验思考与分析1.画出各实验前、后的示意图,并分析产生的各实验结果的原因及各部分所产生的应力情况。

2.阐述不均匀变形的后果。

3.如何联系生产实际,采取措施来防止或减轻不均匀变形的不良影响。

钢和铝异种金属焊接变形研究

板件焊接过程进行模 拟。通过 不 同参数组合 , 得 出了 和 Y方向的焊接 变形量 ; 讨论 了焊接 工 艺参数 对焊接 热变形 的影

响规律 。结果表 明 : 焊接 电流对焊接 变形 影响最大 , 且 Y方向的变形量是 方向的 2倍 ; 同时, 选 用多层 等厚焊件 或者厚

度较 薄的板件在 上层 , 可以大大减 小变形 量。 因此 , 通过合理 的焊接工 艺参 数来 降低 焊接 变形量 , 对提 高车 身焊接 质 量

i n t h e w e l d i n g o f s t e e l / a l u mi n u m d i s s i m i l a r me t a l s h e e t .I n t h i s p a p e r ,t h e i f n i t e e l e m e n t m e t h o d( F E M)w i o n w a s d i s c u s s e d .T h e r e s u l t s s h o w t h a t ,we l d i n g c u r r e n t h a s t h e b i g g e s t i n lu f e n c e o n w e l d i n g d e f o m a r t i o n,a n d t h e a mo u n t o f d e f o r ma t i o n i n t h e Y d i r e c t i o n i s t w i c e a s i n t h e d i r e c t i o n .I n a d d i t i o n, t h e mu h i l a y e r a n d e q u a l t h i c k n e s s s h e e t s o r t h i n n e r p l a t e p a r t s i n t h e u p p e r l a y e r we r e s e l e c t e d i n ma n u f a c t u r e , wh i c h c a n g r e a t l y r e d u c e t h e d e f o r ma t i o n . T h e r e f o r e,t a k i n g r e a s o n a b l e we l d i n g p a r a me t e r s t o r e d u c e t h e v a l u e o f w e l d i n g d i s t o r t i o n,i s o f g r e a t s i g n i i f c a n c e t o i mp r o v e t h e w e l d i n g q u a l i t y o f a u t o mo b i l e b o d y .

提高铝合金轧制板材性能的形变热处理方法研究

提高铝合金轧制板材性能的形变热处理方法研究摘要:铝合金是我们日常生活中常见的一种材料,也是工业生产中一种重要的化工材料,铝合金材料中由于制作材料的不同也分为很多种,其中铝合金轧制板材也是工业生产中一种重要的工业原料。

铝合金材料具有较高的强度,优良的加工性能、焊接性能和抗腐蚀性能。

因而在工业生产中得以广泛应用。

但是铝合金轧制板材塑性差,很难加工成型,经过退火处理后虽然塑性得以提升,但是其实强度严重缺失。

目前,对于提高铝合金轧制板材的塑性已经有了研究方法,同时还可以提升铝合金轧制板材的形变热处理能力。

提高铝合金材料形变热能力也有很多种方法,但是综合各种方法来看,都具有一定的缺陷,为了提高铝合金轧制板材的形变热能力,还需要有新的处理方法,而本文也提出了一种新的处理方法,仅供参考。

关键词:铝合金;轧制板材;形变;热处理;方法不止是铝合金材料,很多材料都具有形变热,形变热处理能让铝合金材料具有高强度、高韧性和抗应力腐蚀性能的,在工业生产中这一功能能够促进工业生产化的进程。

近年来,随着科技的不断进步,很多学者致力于铝合金材料的形变热处理。

但其实,形变热处理压力加工与热处理相结合的金属热处理工艺,在金属材料上有效地综合利用形变强化和相变强化、将压力加工与热处理操作相结合、使成形工艺同获得最终性能统一起来的一种工艺方法。

在工业化生产中要求很多材料都具有高强度、高韧性的抗腐蚀性,形变热处理无疑是最佳的处理方法,且形变热处理方法能大大简化钢材或零件的生产流程,从而带来较好的经济效益。

1铝合金TMT的类型及其对合金组织与性能的影响铝合金TMT就是指铝合金形变热处理,在工业生产领域中,铝合金形变热处理有很多种,刚开始的铝合金形变热处理主要是以Al-Zn-Mg为实验材料。

后来发展成为以Al-Cu-Mg和Al-Zn-Mg-Cu等为实验材料,而实验材料的发展变化,也使得材料的形变热处理也逐渐加强。

铝合金形变热处理主要包括低温形变热处理、高温形变热处理、变塑钢形变热处理和预先形变热处理。

异步轧制铜_铝双金属复合板变形行为的研究_祖国胤

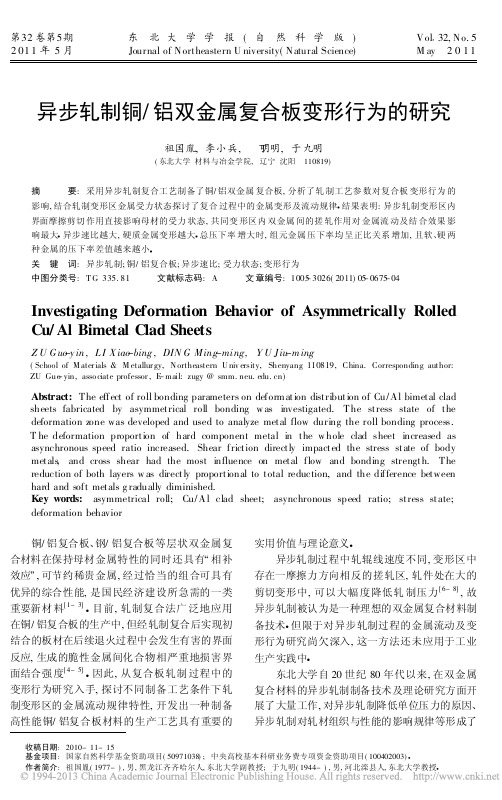

收稿日期:2010-11-15基金项目:国家自然科学基金资助项目(50971038);中央高校基本科研业务费专项资金资助项目(100402003)作者简介:祖国胤(1977-),男,黑龙江齐齐哈尔人,东北大学副教授;于九明(1944-),男,河北滦县人,东北大学教授第32卷第5期2011年5月东北大学学报(自然科学版)Journal of Northeastern U niversity(Natural Science)Vol 32,No.5M ay 2011异步轧制铜/铝双金属复合板变形行为的研究祖国胤,李小兵,丁明明,于九明(东北大学材料与冶金学院,辽宁沈阳 110819)摘 要:采用异步轧制复合工艺制备了铜/铝双金属复合板,分析了轧制工艺参数对复合板变形行为的影响,结合轧制变形区金属受力状态探讨了复合过程中的金属变形及流动规律 结果表明:异步轧制变形区内界面摩擦剪切作用直接影响母材的受力状态,共同变形区内双金属间的搓轧作用对金属流动及结合效果影响最大 异步速比越大,硬质金属变形越大 总压下率增大时,组元金属压下率均呈正比关系增加,且软、硬两种金属的压下率差值越来越小关 键 词:异步轧制;铜/铝复合板;异步速比;受力状态;变形行为中图分类号:T G 335.81 文献标志码:A 文章编号:1005-3026(2011)05-0675-04Investigating Deformation Behavior of Asymmetrically Rolled Cu/Al Bimetal Clad SheetsZ U G uo -y in ,L I X iao -bing ,DIN G Ming -ming,Y U J iu -m ing(School of M ater ials &M etallur gy,N ortheastern U niv ersity,Shenyang 110819,China.Corresponding author:ZU Guo -yin,asso ciate professor ,E -mail:zugy @)Abstract:The effect of roll bonding parameters on deform ation distribution of Cu/Al bimetal clad sheets fabricated by asymmetrical roll bonding w as investigated.The stress state of the deformation zone was developed and used to analyze metal flow during the roll bonding process.T he deformation proportion of hard component metal in the w hole clad sheet increased as asynchronous speed ratio increased.Shear friction directly impacted the stress state of body metals ,and cross shear had the most influence on metal flow and bonding strength.The reduction of both layers w as directly proportional to total reduction,and the difference between hard and soft metals g radually diminished.Key words:asymmetrical roll;Cu/Al clad sheet;asynchronous speed ratio;stress state;deformation behavior铜/铝复合板、钢/铝复合板等层状双金属复合材料在保持母材金属特性的同时还具有 相补效应 ,可节约稀贵金属,经过恰当的组合可具有优异的综合性能,是国民经济建设所急需的一类重要新材料[1-3] 目前,轧制复合法广泛地应用在铜/铝复合板的生产中,但经轧制复合后实现初结合的板材在后续退火过程中会发生有害的界面反应,生成的脆性金属间化合物相严重地损害界面结合强度[4-5] 因此,从复合板轧制过程中的变形行为研究入手,探讨不同制备工艺条件下轧制变形区的金属流动规律特性,开发出一种制备高性能铜/铝复合板材料的生产工艺具有重要的实用价值与理论意义异步轧制过程中轧辊线速度不同,变形区中存在一摩擦力方向相反的搓轧区,轧件处在大的剪切变形中,可以大幅度降低轧制压力[6-8],故异步轧制被认为是一种理想的双金属复合材料制备技术 但限于对异步轧制过程的金属流动及变形行为研究尚欠深入,这一方法还未应用于工业生产实践中东北大学自20世纪80年代以来,在双金属复合材料的异步轧制制备技术及理论研究方面开展了大量工作,对异步轧制降低单位压力的原因、异步轧制对轧材组织与性能的影响规律等形成了较为深刻的认识[9-10]此外,近年来国内外学者对异步轧制生产不锈钢复合板的结合性能,不同辊径异步轧制复合过程的力学模型,原始材料厚度与产品厚度要求的对应关系也进行了深入研究[11] 但截至目前,针对异步轧制复合板的研究多集中于工艺参数对复合性能的影响,关于异步轧制变形区受力分析以及界面金属流动的研究鲜见报道 本文研究了异步轧制工艺下复合变形区内的金属受力状态及变形规律,探讨了异步轧制工艺参数对铜/铝复合板变形行为的影响,所得结果对开发异步轧制复合新工艺具有直接参考价值1 实验材料和实验方法选用1 2mm 厚的L1060商业纯铝板和0 5,1 5mm 厚的T2纯铜板,原料均切割成长度为200mm,宽度为25mm 的条状试样 L1060商业纯铝板的化学成分(质量分数,%)为:Fe 0 35,Si 0 25,Cu 0 05,Zn 0 05,M n 0 03,M g 0 03,余量为Al;T2纯铜板的化学成分(质量分数,%)为Fe 0 005,S 0 005,Pb 0 005,余量为CuCu,Al 板采用丙酮溶液浸泡去除表面油污,在10%NaOH 溶液中浸洗10min,以去除试样表面氧化皮层 然后用钢丝刷将试样的待复合表面磨砂打毛,用无水乙醇洗净、烘干,将待复合面对合后立即送入轧机轧制轧制复合在 300mm 四辊可逆异步轧机上进行,异步速比为1 06,1 19,1 31,压下率在40%~80%之间,具体轧制工艺参数如表1所示表1 异步轧制复合实验参数Table 1 Experiment parameters of asym metricalroll bonding at the room temperature 复合试样异步速比原始厚度/mm Cu Al 压下率%1 1.06 1.50 1.00482 1.060.50 1.00483 1.19 1.50 1.00484 1.190.50 1.00795 1.190.50 1.00536 1.190.50 1.00647 1.190.50 1.00488 1.190.50 1.007091.311.501.00482 结果与讨论2.1 异步轧制变形区受力状态分析异步轧制复合时,轧制变形区中力学状态较为复杂,由金属材料自身特性、轧制参数、工作环境和设备状况等共同决定 在室温状态下采用轧辊线速度不同的异步轧机制备双金属复合板时,为了简化分析,提出以下假设条件[6]:轧制复合过程为平面变形,忽略宽展;轧向、横向和法向受力为3个主应力; 同一横截面上水平应力相等,流速一致; 轧件为刚塑性材料,服从Mises 屈服准则;上下轧辊单位轧制力分布相同; 轧件与轧辊之间为滑动摩擦异步轧制复合过程变形区示意图见图1图1 辊径相同、水平线速度不等的异步轧制复合过程变形区示意图(R 1=R 2,V 1<V 2,1为Al,2为C u)F i g.1 Schematic diagram of deformation zone ofasym metrical rol l bonding wi th different velocity of the same work roll根据双金属轧制复合原理和异步轧制摩擦特性,可将图1中轧制变形区分成4个区域,分别为选择变形区 、共同变形后滑区 、共同变形搓轧区 和共同变形前滑区 分析认为:在 区,由于压下量小,且软质金属容易变形,故在该区域只有软质金属发生塑性变形,铜/铝间以机械咬合形式结合;在 区,压下变形增大,硬质金属达到屈服极限,不同材质的两种金属发生共同变形; 区内由于上、下轧辊的水平线速度不同,使得变形区中性面位置偏移,因此两层金属界面产生明显的摩擦作用,促进金属表层破裂,该区域即为共同变形搓轧区;当两种金属进入 区,在强大的轧制压力作用下,大量新鲜金属从表层裂口被挤出并形成结合,至此完成复合过程处于变形区不同位置的金属,平面受力状态如图2所示 轧制变形区的几何形状和金属的前、后滑密切相关,结合软、硬两种组元金属的变形趋势,在变形区内沿轧制方向剪切应力方向也发生变化 由图2可知,在 , , 区,对于硬质金属,676东北大学学报(自然科学版) 第32卷在界面上受到方向不同的摩擦剪切作用,而软质金属只有在 区产生方向不同的摩擦剪切应力,即变形区内硬质金属承受较强烈的摩擦剪切作用 对于异步轧制而言,在 区即搓轧变形区中,两种金属均受到较强的界面剪切作用,在一定程度上降低了金属的变形抗力,有利于界面层金属的流动变形,使得更多的新鲜金属暴露出来,最终达到理想的初结合效果 前人的研究结果也充分表明,采用异步轧制复合的双金属板初结合强度明显高于同步轧制样品图2 异步轧制变形区中各分区所受的应力状态F i g.2 Schematic diagram of stress state of subzonein the deformation zone结合图2分析铜/铝复合轧制过程,轧件刚咬入时,由于铝变形抗力较小,比铜先发生塑性变形,属于选择变形区,此时因铝板相对于铜板存在后滑趋势,铜/铝界面上产生摩擦作用 随后,轧件进入共同变形后滑区,铜、铝同时发生塑性变形,但两种金属均处于轧制变形区的后滑区,界面间仍存在摩擦作用随着轧制过程的进行,与慢速辊接触的铝板进入前滑区,而与快速辊接触的铜板仍处于后滑区,轧件进入共同变形搓轧区,此时界面摩擦作用加剧 之后,铜、铝金属进入共同变形前滑区,因巨大的轧制压力,界面间摩擦作用迅速下降,在变形功和界面累积能量的作用下,挤出硬化表层裂口的新鲜金属实现了大面积直接接触,铜、铝板形成良好复合2.2 异步速比对金属变形分配的影响图3显示了异步速比对轧后铜/铝复合板组元金属厚度比的影响 随异步速比增大,共同变形搓轧区范围增大,软硬金属发生剧烈剪切变形,金属沿轧制方向的流动加剧 经过共同变形区后,如图3所示,随异步速比的增大,硬质金属在总变形中分配到的累积变形变大,体现为复合制品中铜板所占的厚度比例下降 异步速比对组元厚度比例的影响可以用来满足轧制复合产品规格和性能要求图3 异步速比对轧后铜/铝厚度比的影响Fig.3 Effect of the asynchronous speed ratio on theC u/Al thicknes s rati o after cold rolling2.3 轧制压下率对金属变形分配的影响在双金属异步复合轧制过程中,轧制压下率越大,金属的变形速率越大,两种母材在进入轧制变形区后很快发生塑性变形,即变形区内 区范围减小,共同变形区范围变大 这种情况使硬质金属铜受到更大的剪切变形,由于软质金属铝变形抗力较低,所以在复合过程中,软金属的相对压下率高于硬质金属 但随着总压下率的增大,高的压下率和快的变形速率导致各组元金属出现严重的加工硬化,软金属由于累计大量变形首先出现很高程度的加工硬化,结果导致软硬两种组元金属压下率的差值变小,两种母材的变形趋于一致 图4为铜/铝复合板组元金属压下率与总压下率的关系 在室温条件下,铜的变形抗力明显高于铝的变形抗力,轧制复合过程中,压下率增加会促进铜、铝金属变形,铝在大压下率条件下出现更高程度的加工硬化现象,最终使铜、铝两种金属出现变形趋同的现象图4 总压下率对轧后复合板组元金属压下率的影响Fig.4 Effect of the total reduction ratio on thereduction ratio of com ponent m etal2.4 异步速比对界面微观组织的影响采用等辊径同步轧制工艺制备铜/铝复合板,在压下率达到70%左右时才能实现良好复合 在677第5期 祖国胤等:异步轧制铜/铝双金属复合板变形行为的研究轧机能力有限时,较低压下率制备的复合板必须经过退火热处理,通过界面扩散实现母材的结合,但在热处理过程中,铜/铝界面极易生成脆性金属间化合物,严重破坏复合板的综合性能异步轧制工艺可使复合板在较低压下率下实现良好的界面结合,避免后续热处理过程界面间的不良反应 本实验中采用48%压下率时,不同异步速比制备的铜铝复合板界面组织如图5所示图5 不同异步速比下铜/铝复合板界面组织Fig.5 Micrograph of the interfacial z one of Cu/Al clad sheet with different asynchronous speed rati o(a) 异步速比1.06;(b) 异步速比1 31图5显示,随着异步速比的增大,铜/铝复合界面接触紧密,而且在界面层局部可观察到明显扩散 值得注意的是,较高的轧制压下率可使复合制品结合强度大幅提高,但对于异步轧制复合而言,大压下率极易造成产品表面出现周期性横向堆积及边裂,因此需要合理制订轧制规程,以获得兼具牢固界面结合强度及良好板形精度的铜/铝复合板 本文实验条件下,异步速比为1 19,压下率控制在50%~65%,退火热处理温度为300,退火30~60min时复合板的综合性能最佳3 结 论1)根据铜、铝材料特性和异步轧制原理,轧制变形区可分为4部分,其中共同变形区内双金属间的搓轧作用对金属流动及结合效果影响最大与快速辊接触的硬质金属在搓轧区受剧烈的剪切作用,是获得高于同步轧制复合样品界面初结合强度的主要因素2)异步轧制过程中异步速比越大,变形区内的搓轧作用使得硬质金属变形越有利,但过大的异步速比会导致母材的局部金属流动差异变大,复合板表面易出现周期性横向堆积3)轧制压下率增大,参与复合的组元金属压下率都成正比关系增加,但组元压下率的差值随总压下率的增大而减小,变形趋于一致参考文献:[1]于九明,孝云祯,王群娇,等 金属层状复合技术及其新进展[J] 材料研究学报,2000,14(1):12-16(Yu Jing-ming,Xiao Yun-zhen,Wang Qun-jiao,et al.Newdevelopment of technology of clad sheet[J].Chine se Jour nalof M ater ials Research,2000,14(1):12-16.)[2]Bay N,Bj erregaard H,Petersen S B,et al.Cross shear rollbondi ng[J].Journal o f M ater ials P rocessing Technology,1994,45(1/2/3/4):1-6.[3]M anesh H D,Tah eri A K.The effect of annealing treatmenton mechanical properties of aluminum clad steel sheet[J].M ater ials&Design,2007,1(5/6):617-622.[4]Gajanan P,C haudhari V A.Cold roll bonding of m ult-ilayered b-i metal laminate composites[J].Composites S cienceand Technology,2009,69(10):1667-1675.[5]Kadkhodaei M,Salimi M,Poursina M.Anal ysis ofasymmetrical sheet rolling by a genetic algorithm[J].International Jour nal o f M echanical S ciences,2007,49(5):622-634.[6]Yeong M K,Gow Y T.Analytical and ex peri m ental study onasymm etrical sheet rolling[J].International Jou rnal ofM echanical Science s,1997,39(3):289-303.[7]张永福,丁修 双金属固相复合异步轧制新工艺[J] 东北工学院学报,1991,12(6):619-624(Zhang Yong-fu,Ding Xiu-kun.New rolling process forcladdi ng bimetal materi als at un equal rol l speeds[J].Jour nalof Northeaster n Univ ersity of Tech nology,1991,12(6):619-624.)[8]虞海燕,张洋,吕爱强,等 异步轧制对316L不锈钢组织与性能的影响[J] 材料与冶金学报,2009,8(1):69-72(Yu Ha-i yan,Zhang Yang,L A-i qiang,et al.Effect ofcross shear rolling on microstructure and properties of316Lstainless steel[J].Jour nal of M aterials and Me tallurgy,2009,8(1):69-72.)[9]Pan S C,Huang M N,Tzou G Y,et al.Analysis ofasymmetrical cold and hot bond rolling of unbounded cladsheet under constant shear friction[J].Jou rnal of M ater ialsProc essing T echnology,2006,177(1/2/3):114-120.[10]M anesh H D,Taheri A K.T heoretical and experi mentalinvestigation of cold rolling tr-i layer strip[J].Jour nal ofM aterials Pr ocessing Technology,2005,166(2):163-172.[11]Peng X K,Wuhrer R,Henes s G,et al.Rolling straineffects on the interlaminar properties of roll bonded copper/aluminium metal laminates[J].Jour nal of M ater ialsS c ience,2000,35(17):4357-4363.678东北大学学报(自然科学版) 第32卷。

铝板带箔轧机板形控制研究分析

13冶金冶炼M etallurgical smelting铝板带箔轧机板形控制研究分析张 辉中色科技股份有限公司,河南 洛阳 471039摘 要:当前,我国作为世界上最大的金属铝消耗国,在铝及铝合金产品生产技术上取得了一系列的突破。

但我国在高水准、大宽幅、超薄铝型材产品等方面的制造水平,依然与发达国家存在很大的差距,现有的生产水平及能力也难以社会生产需求。

基于国内市场对高质量板带箔材料的需求和现实情况,宽幅、高速系列轧机的成为国内众多铝制品设备厂追求的方向。

铝加工产品厚度控制精度和板形控制能力作为设备的核心指标之一,受到许多技术工作者的关注,对此本文通过对板形控制技术相关内容进行研究,旨在为相关企业技术升级改进提供参考建议。

关键词:铝产品;轧机组;板形控制中图分类号:TG333 文献标识码:A 文章编号:1002-5065(2024)01-0013-3Study and analysis on shape control of Aluminum strip Rolling MillZHANG HuiChina Nonferrous Metals Processing Technology Co.,Ltd.,Luoyang 471039,ChinaAbstract: At present, our country, as the largest consumer of aluminum metals in the world, has made a series of breakthroughs in the production technology of aluminum and aluminum alloy products. However, it is noteworthy that our manufacturing level of high level, wide width, ultra-thin aluminum products and other aspects still has a big gap with developed countries, and existing production level and capacity are difficult to social production demand. Based on the demand and reality of high quality plate and foil materials in domestic market, wide width and high speed series rolling mills have become the pursuit direction of many domestic aluminum equipment factories. As one of the core indicators of equipment, the thickness control precision and shape control ability of aluminum machining products have attracted the attention of many technical workers. In this paper, the relevant content of shape control technology was studied, aiming at providing reference suggestions for the technological upgrading and improvement of related enterprises.Keywords: aluminum products; Rolling mill; Shape control收稿日期:2023-11作者简介:张辉,男,生于1982年,汉族,安徽临泉人,本科,工程师,研究方向:铜和铝板带箔轧机的设计。

铝合金薄壁件加工中变形的因素分析与控制方法

铝合金薄壁件加工中变形的因素分析与控制方法一般认为,在壳体件、套筒件、环形件、盘形件、轴类件中,当零件壁厚与内径曲率半径(或轮廓尺寸)相比小于1:20时,称作为薄壁零件。

这一类零件的共同特点是受力形式复杂,刚度低,加工时极易引起误差变形或工件颤振,从而降低工件的加工精度。

薄壁零件因其制造难度极大,而成为国际上公认的复杂制造工艺问题。

一、薄壁件加工变形因素分析薄壁件由于刚度低,去除材料率大,在加工过程中容易产生变形,对装夹工艺要求高,使加工质量难以保证。

薄壁类零件在加工中引起变形的因素有很多,归纳总结有以下几个方面:1、工件材料的影响铝合金作为薄壁件最理想的结构材料,与其他金属材料相比,具有切削加工性好的特点。

但由于铝合金导热系数高、弹性模量小、屈强比大、极易产生回弹现象,大型薄壁件尤为显著。

因此,在相同载荷情况下,铝合金工件产生的变形要比钢铁材料的变形大,同时铝合金材料具有硬度小、塑性大和化学反应性高等性质,在其加工中极易产积屑瘤,从而影响工件的表面质量和尺寸精度。

2、毛坯初始残余应力的影响薄壁件加工中的变形与毛坯内部的初始残余应力有直接的关系,同时由于切削热和切削力的影响,使工件和刀具相接触处的材料产生不能回弹的塑性变形。

这种永久性的变形一旦受到力的作用就会产生残余应力,而在加工过程中,一旦破坏了毛坯的残余应力,工件内部为达到新的平衡状态而使应力重新分布,从而造成了工件的变形。

3、装夹方式的影响在加工中夹具对工件的夹、压而引起的变形直接影响着工件的表面精度,同时如果由于夹紧力的作用点选择不当而产生的附加应力,也将影响工件的加工精度。

其次,由于夹紧力与切削力产生的耦合效应,也将引起工件残余应力的重新分布,造成工件变形。

4、切削力和切削热的影响切削力是影响薄壁件变形的一个重要因素。

切削力会导致工件的回弹变形,产生不平度,当切削力达到工件材料的弹性极限会导致工件的挤压变形。

在切削加工过程中,刀具与工件之间的摩擦所作的功,材料在克服弹性、塑性变形过程中所做的功绝大部分转化为加工中的切削热,从而导致工件的各部分的温度差,使工件产生变形。

三层铝/铝/钢轧制复合变形行为及力学性能

4032铝合金热加工图及热变形机理研究

4032铝合金热加工图及热变形机理研究一、引言介绍热加工及4032铝合金的基本情况,提出研究的目的和意义。

二、4032铝合金的热加工技术1.热处理工艺2.热变形工艺3.热模拟实验方法三、4032铝合金热变形机理1.高温下的塑性变形2.动态再结晶机制3.热软化及断裂机制四、4032铝合金热加工图的建立1.材料参数的获取2.建立热加工图的方法及过程3.热加工图的应用实例分析五、4032铝合金热加工研究的展望简要介绍4032铝合金热加工的发展趋势,提出未来的研究方向和重点。

注:提纲仅为参考,具体内容根据实际情况进行调整。

第一章引言随着工业制造水平的不断提高,新型材料的开发和应用受到越来越广泛的关注。

4032铝合金作为新型材料之一,被广泛应用于航空、汽车、建筑、电子等多领域。

在材料加工中,热加工技术是一种重要的加工方法,其可以改善材料的结构性能、提高材料的加工性能和精度。

因此,探究4032铝合金的热加工技术及热变形机理,对于推动4032铝合金在实际应用中的发展具有重要意义。

本论文旨在通过对4032铝合金的热加工技术及热变形机理研究,加深对材料的理解,为其应用和开发提供理论依据和技术指导。

第二章 4032铝合金的热加工技术热加工技术是将材料在高温状态下进行塑性变形等加工工艺,其主要目的是提高材料的塑性变形能力、改善材料的微观结构和性能、提高材料的韧性和延展性、降低加工难度和提高加工精度。

在4032铝合金的热加工过程中,热处理、热变形和热模拟实验是关键要素,下面分别进行介绍。

1. 热处理工艺热处理是一种通过控制材料的加热、冷却过程来改变其结构和性能的加工工艺,其可以提高材料的强度、硬度和韧性等性能,从而适应不同的生产需求。

在4032铝合金制造过程中,采用的热处理工艺主要有时效处理、回火处理、退火处理等。

时效处理是将铝合金加热到合适的温度(通常为较低温度),在此温度下保温一段时间,使其获得最佳的热稳定性和机械性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ma y b e d i v i d e d i n t o t h r e e z o n e s f r o m t h e e n t r a n c e t o e x i t o f r o l l i n g,i . e .d e f o r me d b u t u n b o n d e d z o n e .d e f o r me d a n d b o n d e d

1 5 左右 , 当压下量超过 4 5 时, 仅发生钢的变形 , 而铝的厚度基本 保持 不变 。铝层厚度与总厚度的 比值( 复合 比) 由轧前的 0 . 0 5 4降低 到轧后 的 0 . 0 5 2 , 说 明轧制复合过程 中铝的变形更 大。

关键词 : 异径轧制 . 车 L 制 变形 区 ; 厚度 比 ; 压下量 ; 硬 度 文献标志码 : A 文章编号 : 1 0 0 3 — 9 9 9 6 ( 2 0 1 5 ) 0 4 — 0 0 4 1 —

钢

Vo 1 . 3 2,No . 4,p 4 1 — 4 5

Au g u s t 2 0 1 5

2 0 1 5年 8月

・

STEEL ROLLI NG

研 究 与 开发 ・

D O I : 1 0 . 1 3 2 2 8 / j . b o y u a n . i s s n l 0 0 3 —9 9 9 6 . 2 0 1 4 0 2 0 5

个方 面对薄铝复层 的铝/ 钢轧制复合变形区的金属流动规律 进行 了研 究分析 。结 果表 明: 铝钢轧 制复合过程 中铝先于 钢达到

稳定 塑性 变形 , 轧制 复合 过 程 中变 形 区可 分 为 铝 钢 变形 未 复合 区 、 铝 钢 变形 复合 区 和钢 变 形 区 。 当 变形 量 增 加 到 5 5 时, 钢 的 硬 度从 约 1 1 0 HV 升 高 到 2 1 0 HV, 而 铝 层 的硬 度 变 化 不 大 , 基本保持在 ( 4 0 4 _ - 5 )HV。4 A6 0铝 和 0 8 A1 钢 的 临 界复 合 压 下 量 为

G AO C h u a n g , L I L o n g , Z HA O J i a - y i n g ,Z HANG X i a o - j u n ,Z HO U De - j i n g

( Te c h n o l o g y I n s t i t u t e f o r Cl a d Ma t e r i a l s ,Yi n b a n g Cl a d Ma t e r i a l C o . ,L t d . ,W u x i 2 1 4 1 4 5 ,C h i n a ) Ab s t r a c t :4 A6 0 a l u mi n u m c l a d 0 8 Al s t e e l s t r i p wa s c o l d r o l l e d u s i n g mi l l s wi t h d i f f e r e n t d i a me t e r r o l l s b u t t h e s a me s p e e d ,a n d t h e b o n d i n g b e h a v i o r i n d e f o r ma t i o n z o n e o f 4 A6 0 a l u mi n u m c l a d 0 8 A1 s t e e l s t r i p wa s i n v e s t i g a t e d b y u s i n g o p t i c a l mi c r o s c o p y ( OM )a n d Vi c k e r s h a r d me t e r .Th e r e s u l t s s h o w t h a t i t i s e a s y f o r Al t o a c h i e v e s t a b l e p l a s t i c d e f o r ma t i o n,a n d d e f o r ma t i o n z o n e

De f o r ma t i o n b e ha v i o r o f a l u mi nu m c l a d s t e e l s t r i p b o nd e d by mi l l s wi t h di f f e r e nt di a me t e r r o l l s

z o n e ,a n d s t e e l d e f o r ma t i o n z o n e .Th e h a r d n e s s o f 0 8 Al i n c r e a s e s f r o m 1 1 0 HV t o 2 1 0 HV b u t t h e o n e o f 4 A6 0 a l mo s t k e e p t h e v a l u e o f ( 4 0 - +5 )HV wh e n t h e r e d u c t i o n i n c r e a s e s t O 5 5 f r o m 0 .Th e c r i t i c a l b o n d i n g r e d u c t i o n i S a b o u t 1 5 ,a n d d e f o r ma t i o n o f 4 A6 0 a l u mi n u m c e a s e s b u t 0 8 A1 s t e e l k e e p d e f o r mi n g i n t h i c k n e s s wh e n t h e r e d u c t i o n i S o v e r 4 5 .Cl a d r a t i o o f c l a d s t r i p d e — c r e a s e s f r o m 0 . 0 5 4 t o 0 . 0 5 2 t h a t me a n s 4 A6 0 a l u mi n u m u n d e r g o e s t h e l a r g e r d e f o r ma t i o n d u r i n g r o l l b o n d i n g . Ke y wo r d s :d i f f e r e n t d i a me t e r r o l l i n g ;r o l l i n g d e f o r ma t i o n z o n e ;t h i c k n e s s r a t i o ;r e d u c t i o n ;h a r d n e s s

铝 钢 复 合 带 材 异 径 轧 制 变 形 规 律 的 研 究

高 闯, 李 龙 , 赵嘉 莹, 张 小军 , 周德敬

( 银邦金属复合材料股份有限公 司 , 金属层状复合材料技术研究 院, 江苏 摘 无锡 2 1 4 1 4 5 )

要: 以4 A 6 0 铝合金和 0 8 A1 低碳钢为研究对象 , 利用异径轧机进 行异径 同速轧 制 , 从 厚度变化 、 硬度分 布及金相组 织等几