贴木皮工艺

手工贴木皮的工艺详细流程终审稿)

手工贴木皮的工艺详细流程终审稿)

1.准备工作:首先要准备木皮和需要贴木皮的木制品。

木皮应选择色

泽均匀、纹理清晰的原木进行切割。

木制品应先进行打磨,确保表面平整。

2. 切割木皮:使用锋利的工具将原木切割成薄片,一般要求厚度在0.5mm左右。

切割的时候要注意保持木皮的完整性和平整度。

3.粘合木皮:将切割好的木皮与木制品的表面,使用专用的胶水粘合

在一起。

涂胶的时候要均匀涂抹,并避免胶水过量或过少,以免影响粘合

质量。

4.敲打木皮:待胶水稍干后,使用木槌轻轻敲打木皮,以使其与木制

品更好地粘合在一起,并排除气泡和空隙。

5.修整木皮:使用锋利的工具修整木皮的边缘,使之与木制品的表面

完全贴合,同时确保木皮的角度和线条整齐。

6.打磨木皮:使用细砂纸轻轻打磨木皮的表面,使之光滑和平整。

注

意要沿着木皮的纹理方向进行打磨,以保持木皮的纹理清晰。

7.上蜡保护:在木皮表面上涂抹适量的蜡,以增加木皮的光泽度和保

护木制品。

上蜡的方法可以使用抹布或刷子轻轻涂抹,然后用干净的布擦

拭干净。

8.擦亮木皮:使用软布或者细毛刷擦拭木皮表面,以提高木皮的光泽

度和亮度。

擦亮的方法可以采用打圈或直线擦拭,以达到最好的效果。

总结:。

贴木皮门施工工艺步骤

贴木皮门施工工艺步骤木皮作为极佳的表面装饰材料,已经大量应用于木门生产行业,下面我们来看看贴木皮门施工工艺步骤以及如何有效改良贴木皮门施工工艺。

贴木皮门施工工艺步骤手贴木皮的生产工艺1.基材铣型材料工厂中通常使用中密度纤维板作为主要加工材料,厚度一般为l8mm和25mm,有时由于某些特殊需要,也可通过层压方式增加厚度。

2.中密度铣型由于木门部件外部线性较复杂,可先根据图纸档的要求画线,再用小型带锯机依据前期所画线形进行初步加工,待加工出毛形后利用双轴立铣机(或镂铣机)等进行最后加工。

手贴前的准备1.手贴的工具及材料乳白胶、清水、大滚刷、水桶、熨斗(普通的铁熨斗)以及改制后较长的电源线、小滚刷、潮湿的干净抹布、剪刀、80目-120目的纱布带若干块、壁纸刀片。

2.铣型后板件的一次涂胶板件铣型后需一次涂胶。

胶种使用易溶于水的乳白胶,将准备好的乳白胶兑入少量、适量的水进行搅匀,稀释原有乳白胶的粘度(以滚刷蘸入后,迅速下流为宜)。

然后用滚刷滚胶均匀的滚涂在板件需手贴木皮的位置上。

滚刷来回拖拉几次使胶液均匀的渗入中密度纤维板的疏松层的纤维缝隙中,然后晾置在工作台上,等待水分蒸发,干燥。

此操作步骤是为了防止不经一次涂胶而直接涂胶手贴,导致胶液直接渗入中密度纤维板的纤维缝隙中,不能使板件与薄木充分靠胶钉粘合,一经潮湿空气或颜料着色后,板件和木皮出现分层的现象。

3.木皮的准备工厂中使用的木皮厚度一般在0.25mm-0.6mm之间,薄木皮木纹理径切与旋切均可,并且可以是任意材质。

将要使用的薄木皮浸入干净的水桶中,待浸透后拿出晾置在作台旁,淋去多余的水分,但要求手贴时,木皮必须是潮湿的。

此操作步骤是为了在手贴时,潮湿木皮易于与胶结合,平整的粘附在板件上,并且不易像干燥木皮那样在操作过程中从纹理处裂开。

4.手贴方法首先用砂布带将干燥好的已经过一次涂胶的板件进行表面砂磨,去除由于一次涂胶干燥后产生的胶粒杂质以及由于纤维吸水后膨胀产生的纤维毛束。

实木贴皮工艺流程

实木贴皮工艺流程

《实木贴皮工艺流程》

实木贴皮是一种常用的家具制作工艺,它能够利用实木的质感和纹理,同时也能够节约成本。

下面就是实木贴皮的工艺流程。

1. 选材:首先需要选择合适的实木材料作为贴皮的基材,一般可以选择橡木、桃花心木等硬度较高的木材。

2. 切割:接下来将选好的实木材料进行切割,根据家具的尺寸进行精确的切割,保证拼接时没有间隙。

3. 贴皮:在实木基材上涂抹胶水,将贴皮材料平整地贴在上面,确保整个表面都被贴皮材料所覆盖。

4. 压制:将贴好皮的实木材料放在压制机中进行压制,确保贴皮与实木基材之间的结合牢固。

5. 镶嵌:如果需要进行镶嵌工艺,可以在此步骤进行,根据设计进行镶嵌,并且保证与整体的贴皮表面平整。

6. 打磨:最后对整个实木贴皮进行打磨,使得贴皮表面光滑平整,同时也能够将贴皮与实木基材之间的过渡进行自然的融合。

通过以上的工艺流程,可以制作出颜值与实用性兼备的实木家具。

实木贴皮不仅能够有效利用实木资源,同时也能够使家具表面更具质感和美观性,因此受到了越来越多消费者的青睐。

手工贴木皮的工艺详细流程

手工贴木皮的工艺详细流程1.材料准备首先,我们需要准备好所需的材料,包括木皮、直纹科学家刀、铣刨机和胶水等。

木皮通常由不同的树种制成,如柏木、樱桃木和胡桃木等,可以根据需求选择合适的木皮。

2.清理和修整在贴木皮之前,我们需要对物品表面进行清理和修整。

先用湿布擦拭物品表面,以去除尘土和杂质。

然后使用铣刨机来修整表面,使其光滑平整。

3.木皮切割将木皮在干净的工作台上进行切割。

使用直纹科学家刀,根据物品表面的尺寸和形状,将木皮切割成合适的形状和大小。

切割时要注意保持刀片的锋利,以免造成切口不平整。

4.粘合木皮将木皮放在物品表面上进行排列,确认位置和布局。

然后将胶水均匀地涂在木皮背面,注意涂抹要均匀、适量,避免过多或过少。

将木皮粘贴在物品表面上,并用手轻轻按压,使其牢固粘合。

5.压实和调整贴好木皮后,使用木制压板和木锤轻轻敲击木皮,将其压实并与物品表面充分贴合。

如有需要,还可以使用锉刀修剪不平整部分,使木皮与表面更加贴合。

6.平整和打磨待胶水完全干燥后,使用细砂纸进行打磨和磨光。

首先使用粗砂纸进行初步打磨,然后逐渐转换到细砂纸,直到木皮表面光滑细腻。

注意在打磨过程中要均匀施力,以免刮伤木皮。

7.上蜡和抛光最后一步是上蜡和抛光,以保护木皮并增加其光泽和质感。

选择合适的木蜡,均匀地涂抹在木皮表面,然后用软布擦拭并抛光,直到木皮呈现出亮丽的光泽。

总结:手工贴木皮是一项需要耐心和技巧的工艺,它可以为物品增添自然质朴的美感。

以上是手工贴木皮的详细工艺流程,包括材料准备、清理和修整、木皮切割、粘合木皮、压实和调整、平整和打磨以及上蜡和抛光等步骤。

通过这些步骤,我们可以制作出充满魅力和独特风格的木皮饰品和家具。

手工贴木皮的方法

手工贴木皮的方法所需工具和材料:1.木皮:可以在家居装饰店或者工艺品店购买到不同种类的木皮,如柚木、梧桐木等。

2.胶水:选用适合木皮的胶水,可以选择白胶、水性胶等。

3.刷子:用于涂抹胶水的刷子。

4.剪刀:用于裁剪木皮。

5.抹刀:用于将木皮贴在物体上并充分抹平。

步骤一:准备工作首先,需要选好合适的木皮和物体。

木皮的选择要与物体的形状和大小相匹配,并且颜色和纹理要与物体的整体风格协调一致。

步骤二:测量和裁剪使用卷尺或量尺测量物体的尺寸,然后将木皮按照测量的尺寸裁剪成相应的形状和大小。

在裁剪时注意保留一定的边缘,方便后续的粘贴和修整。

步骤三:涂抹胶水将准备好的胶水倒入容器中,并用刷子将胶水均匀地涂抹在木皮的背面。

涂抹时要注意避免过多的胶水流淌到木皮的正面,以免影响贴合效果。

步骤四:贴合木皮将涂抹了胶水的木皮按照预先测量好的尺寸和形状贴在物体的表面。

开始从一端开始,慢慢将木皮贴合到物体上,并用手指轻轻按压和抚平,以使其贴合更加紧密和牢固。

步骤五:修整和抹平将贴好的木皮使用抹刀从中心向四周轻轻按压和抹平,以去除空气泡和表面的凸凹不平。

要注意用力要均匀,以免造成木皮的损坏或凹凸不平。

步骤六:修饰和清理待木皮完全干燥后,可以根据需要对贴好的木皮进行修饰和清理。

可以使用砂纸、钢丝球等工具对木皮进行打磨和抛光,使其表面更加光滑和细腻。

要点提示:1.贴木皮时要注意胶水的干燥速度,不要一次涂抹过多的胶水,以免干燥时间过长导致胶水变干,无法粘合木皮。

2.贴木皮时要保持手部干净,避免将污垢、油渍等附着在木皮上,以免影响贴合效果和美观度。

3.需要耐心和细心操作,尤其是在将木皮贴合到曲线或复杂形状的物体上时,要特别小心,以免木皮破损或贴合不牢固。

总结:。

贴木皮板材工艺加工要求

中纤板表面上UV白色工艺

1、滚涂UV腻子,一个强灯,二个弱灯干燥。

2、砂光,不能砂太重,用320#砂带。

3、单滚白色UV漆,厚度要薄,一个强灯、二个弱灯

干燥。

4、单滚白色UV漆,厚度适当加厚,一个强灯、二个

弱灯干燥。

5、单滚白色UV漆,一个强灯、二个弱灯干燥。

6、单滚白色UV漆,一个强灯、二个弱灯干燥。

7、单滚砂光底漆,二个强灯、二个弱灯干燥。

8、砂光,完成。

衡信科技

贴木皮板材工艺加工要求

1、滚涂腻子,底漆要控制固化不要太干,

以用手指甲划有划痕为准。

2、生产线输送速度每次要求固定。

3、腻子砂光控制不要过重,砂带用320#。

4、用色精调色,一定要用专用高透明调色

底漆。

5、每天生产新的一批产品,前面几张板一

定要用百格测试附着力,生产过程中也

要适时用百格做测试抽查。

衡信科技。

木皮贴面技术的全方位解析!

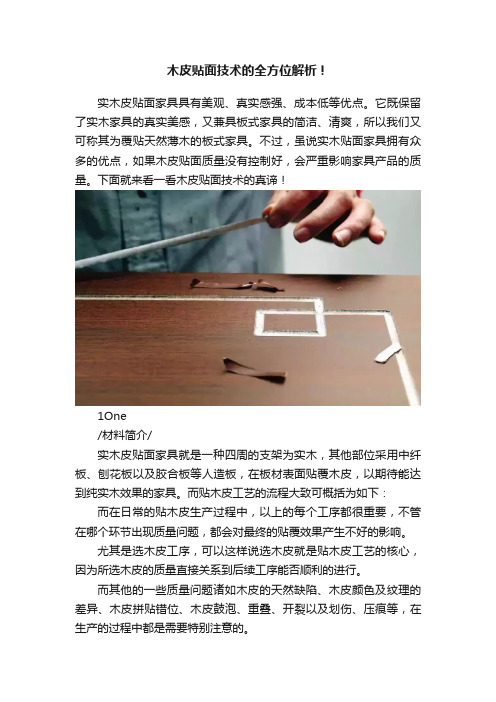

木皮贴面技术的全方位解析!实木皮贴面家具具有美观、真实感强、成本低等优点。

它既保留了实木家具的真实美感,又兼具板式家具的简洁、清爽,所以我们又可称其为覆贴天然薄木的板式家具。

不过,虽说实木贴面家具拥有众多的优点,如果木皮贴面质量没有控制好,会严重影响家具产品的质量。

下面就来看一看木皮贴面技术的真谛!1One/材料简介/实木皮贴面家具就是一种四周的支架为实木,其他部位采用中纤板、刨花板以及胶合板等人造板,在板材表面贴覆木皮,以期待能达到纯实木效果的家具。

而贴木皮工艺的流程大致可概括为如下:而在日常的贴木皮生产过程中,以上的每个工序都很重要,不管在哪个环节出现质量问题,都会对最终的贴覆效果产生不好的影响。

尤其是选木皮工序,可以这样说选木皮就是贴木皮工艺的核心,因为所选木皮的质量直接关系到后续工序能否顺利的进行。

而其他的一些质量问题诸如木皮的天然缺陷、木皮颜色及纹理的差异、木皮拼贴错位、木皮鼓泡、重叠、开裂以及划伤、压痕等,在生产的过程中都是需要特别注意的。

而用于切割木皮的木料事先也是要经过特定处理的,像红橡通常要浸泡一周左右的时间。

△切割树皮△涂胶、贴面△热压(根据板材及木皮种类控制热压时间)△修边、砂光2Two/ 质量影响因素 /⊕原材料的质量毫无疑问,原材料的质量是最关键的,它直接关系着产品的最终质量。

木皮本身就有重要面和次要面之分,在挑选的时候就要格外注意了。

一定要选取合适的木皮。

另外,像常见的木皮鼓泡现象,就与人造板的含水率以及热压胶的粘度有很大的关系。

⊕工人的操作工人的操作也在很大程度上影响着贴木皮的质量,如果工人操作不规范很容易木皮贴覆的质量问题。

比如下图就是工人木皮拼贴不到位导致的。

⊕工艺设计产品的工艺设计是否合理对贴木皮工艺的质量问题有很大的影响。

比如在进行工艺设计时,就需要考虑封实木方和贴木皮的先后顺序,设计不合理的话很容易导致质量的问题。

⊕机器设备的影响机器设备自身的缺陷对贴木皮的质量问题影响也是不容忽视的。

贴木皮工艺质量控制深析

贴木皮工艺质量控制深析——以深圳某办公家具厂为例随着人们对家具审美要求的提高,再加上实木原材料价格的上涨,实木皮贴面在家具中应用的越来越多。

2007年广东的东莞、深圳及广州等地举办的家具展销会上,表面粘贴各式各样实木皮的木制家具仍很走俏,受到广大消费者的欢迎与喜爱,引领着家具市场的潮流。

实木皮贴面具有纹理美观、真实感强、成本低廉的优点,然而木皮贴面质量的好坏也大大影响了家具产品的质量,企业在生产中或多或少都会出现一些质量问题。

下文将通过列举贴木皮加工工艺中出现的一些质量问题,分析影响质量的因素,并提出相应的改进措施,以有效控制产品的质量。

1 贴木皮工艺及其质量问题实木皮贴面家具也叫覆贴天然薄木的板式家具,这种家具四周的支架仍为实木,其它部位采用中纤板、刨花板及胶合板等人造板为基材,表面覆贴木皮,以力争达到纯实木的效果。

其贴木皮工艺流程大致可概括为如下图所示:→→→→→→生产中以上各工序都或多或少会出现质量问题,尤其是选木皮工序,从某种程度上而言,这个工序是贴木皮工艺的关键,所选木皮质量的好坏直接影响了后续工序的操作。

贴木皮工艺中常见的质量问题有木皮的天然缺陷过多,木皮颜色、纹理差异悬殊,木皮拼贴错位,木皮鼓泡、重叠、开裂及木皮划伤、压痕等。

2 影响质量的因素影响质量的因素主要有以下几个方面:2.1 原材料的质量原材料的质量在很大程度上影响了产品的最终质量,就以原料木皮为例来说,其自身的一些天然缺陷大大影响了产品的质量。

若挑选木皮过程中没有按产品部件的重要面和次要面规避原料木皮天然缺陷(如死节、腐朽、白边、矿物线、霉变等),以选区合适的木皮,流至下道工序则需返工,如图1为一班台台面樱桃木皮矿物线太多不合要求,需返工重贴。

再如办公家具的一些重要面如班台和会议台台面以及文件柜的门面等要求纹理清晰、基本无缺陷的AAA级木皮,若是用其他等级的木皮代替,则势必要返工。

另外像人造板以及贴木皮的热压胶的质量问题也在一定程度上影响了工艺质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

随着林业资源的匮乏实木原材料价格的上涨,贴木到工艺在家具中应用得越来越多。

2007 年秋广东东莞、深圳、广州等地的家具展上,表面贴木皮的家具非常走俏,引领着家具市场的潮流。

贴木皮工艺具有纹理美观、真实感强、成本低廉的优点,然而,贴木皮的工艺质量也影响了家具产品的质量,在贴木皮工艺中会出现一些质量问题。

下面通过对这些问题的分析提出相应的改进措施,以有效控制产品的质量。

1 贴木皮工艺过程贴木皮家具以中纤板、刨花板以及胶合板等人造板为基材,表面覆贴木皮,家具的支架仍为实木,以力争达到纯实木的效果。

贴木皮工艺流程为:选木皮裁木皮拼木皮涂胶、贴面热压修边、修补1.1 选木皮木皮有天然木皮和人造木皮二大类,应根据产品要求选最合适的材质、规格和颜色的木皮。

1)选等级:按国家标准,木皮有一级和二级之分。

通常重要表面应选取一级木皮,而次要表面则可选用二级木皮。

所选木皮应无死节、腐朽、白边,一些部件的重要面不允许矿物线过多等缺陷。

2)选纹理:木皮的纹理分为直纹(呈直线状)和山纹(呈山形)。

要根据产品的要求选定木皮的纹理。

一组产品的纹理应基本一致。

3)选颜色:同一树种木皮色泽有深浅,根据生产料单产品颜色样板(即油漆木皮色板)。

选择合适的木皮,以便涂饰。

4)选规格:选择合适的长度和宽度。

要考虑到余料最小,具体操作如下:长度:根据产品部件的规格,先选长规格的木皮,后选短规格的木皮,使余料长度小于150mm 或大于450mm;宽度按要求的尺寸进行拼接。

常用厚度为0.15〜0.6mm1.2 裁木皮该工序是将木皮裁成能拼成符合部件规格尺寸要求的木皮。

单张木皮幅宽不够,需要若干张木皮拼接;为了达到装饰效果将但不同纹理、颜色不同树种的木皮拼接成图案(简称拼花)。

为了保证接后缝的严密,木皮的平整就必须对木皮进行裁剪处理。

通常运用木皮裁剪机对木皮进行裁剪,这种设备可裁剪长度2800mm,厚度20mm的木皮。

通常先进行长度方向裁切,后进行宽度方向裁切。

裁木皮时,应留余量,长度方向一般余量为20mm。

在裁切过程中为了防止木皮边缘出现毛刺,在待切木皮底部放垫条。

裁切质量要达到木皮切口光滑、平直,不允许有毛刺、撕裂。

木皮拼接是将裁切好木皮拼接为符合要求的木皮。

许多家具企业采用先进的胶线拼缝机来拼接木皮。

将要拼接的两片木皮放在拼缝机台面上的进料导板两侧,胼成拼缝机自动将热熔胶线高(120〜180C)后的呈S型均匀胶压在两木皮上,将两木皮紧密地胶合在一起。

对一些较小的木皮和一些平整度不高的木皮胶线拼缝机不能加工,可采用手提拼缝机进行拼接,原理与胶线拼缝机一样。

也可用打孔的水溶性胶纸进行拼接,这时需特别注意拼缝的严密性。

拼花的木皮拼接,先将待拼木皮按设计图案,在平整的工作台上组合好,在正面用胶纸带将木皮粘接,并保证拼缝严密,然后将粘好的木皮反转,用手提拼缝机或打孔的水溶性胶纸在木皮的反面将木皮粘贴牢固,然后砂掉正面的胶纸带,这样就完成了拼花木皮的拼接。

木皮装饰贴面技术及其应用(一)随着家具和木制品生产中各种木质人造板的应用,需要采用各种贴面和封边材料作表面装饰和边部封闭处理。

贴面(含封边)材料按其材质的不同有多种类型,其中,木质类的有天然薄木、人造薄木、单板等;纸质类的有印刷装饰纸、合成树脂浸渍纸、装饰板等;塑料类的有聚氯乙烯(PVC薄膜、聚乙烯(PVE薄膜、聚烯羟(Alkorcell奥克赛)薄膜等;其它的还有各种纺织物、合成革、金属箔等。

贴面材料主要起表面保护和表面装饰两种作用。

不同的贴面材料具有不同的装饰效果。

其中,薄木是家具制造与室内装修中最常采用的一种木质的高级贴面材料。

采用薄木贴面工艺悠久历史,能使零部件表面保留木材的优良特性并具有天然木纹和色调的真实感,至今仍是深受欢迎的一种表面装饰方法,广泛地应用于各种家具与木制品生产和室内装修中。

1 薄木的分类薄木(Wood veneer),俗称“木皮”,是一种具有珍贵树种特色的木质片状薄型饰面或贴面材料。

装饰薄木(木皮)的种类较多,目前,国内外还没有统一的分类方法。

一般具有代表性的分类方法是按薄木的制造方法、形态、厚度及树种等来进行的。

1.1 按制造方法分(1)锯制薄木(Sawed veneer ):采用锯片或锯条将木方或木板锯解成的片状薄板(根据板方纹理和锯解方向的不同又有径向薄木和弦向薄木之分)。

2)刨切薄木(Sliced veneer ):将原木剖成木方并进行蒸煮软化处理后再在刨切机上刨切成的片状薄木(根据木方剖制纹理和刨切方向的不同又有径向薄木和弦向薄木之分)。

3)旋切薄木(Rotary veneer ):将原木进行蒸煮软化处理后在精密旋切机上旋切成的连续带状薄木(弦向薄木)。

4)半圆旋切薄木(Semi-circular rotary veneer ):在普通精密旋切机上将木方偏心装夹旋切或在专用半圆旋切机上将木方进行旋切成的片状薄木(根据木方夹持方法的不同可得到径向薄木或弦向薄木),是介于刨切法与旋切法之间的一种旋制薄木。

1.2 按薄木形态分1 )天然薄木(Natural veneer ):由天然珍贵树种或自然生长木材的木方直接刨切制得的薄木。

2)人造薄木(Artificial veneer ):由一般树种的旋切单板仿照天然木材或珍贵树种的色调染色后再按纤维方向胶合成木方后制成的刨切薄木,即为“科技木” (Technical woo6的薄木,简称“科技薄木”(Technical veneer )。

3)集成薄木(Integrated veneer ):由珍贵树种或一般树种(经染色)的小方材或单板按薄木的纹理图案先拼成集成木方后再刨切成的整张拼花薄木。

1.3 按薄木厚度分1)厚薄木:厚度>0.5 mm, —般指0.5-3 mm厚的普通薄木。

2)薄型薄木:0.2 mm<厚度v 0.5 mm, —般指0.2~0.5 mm厚的薄木。

微薄木:厚度V 0.2 mm, —般指0.05-0.2 mm且背面粘合特种纸或无纺布的连续卷状薄木或成卷薄木。

1.4 按薄木花纹分1)径切纹薄木:由木材早晚材构成的相互大致平行的条纹薄木。

2)弦切纹薄木:由木材早晚材构成的大致呈山峰状的花纹薄木。

3)波状纹薄木:由波状或扭曲纹理产生的花纹薄木,又称琴背花纹、影纹,常出现在槭木(枫木)、桦木等树种。

4)鸟眼纹薄木:由纤维局部扭曲而形成的似鸟眼状的花纹,常出现在槭木(枫木)、桦木、水曲柳等树种。

5)树瘤纹薄木:由树瘤等引起的局部纤维方向极不规则而形成的花纹,常出现在核桃木、槭木(枫木)、法桐、栎木等树种。

6)虎皮纹薄木:由密集的木射线在径切面上形成的片状泛银光的类似虎皮的花纹,木射线在弦切面上呈纺锤形,常出现在栎木、山毛榉等木射线丰富的树种。

1.5 按薄木树种分1)阔叶材薄木:由阔叶树材或模拟阔叶树材制成的薄木,如水曲柳、桦木、榉木、樱桃木、核桃木、泡桐等。

2)针叶材薄木:由针叶树材或模拟针叶树材制成的薄木,如云杉、红松、花旗松、马尾松、落叶松等。

2 科技薄木的特点科技薄木(Technical veneer )是以普通木材为原料,采用电脑虚拟与模拟技术设计,经过高科技手段制造出来的仿真甚至优于天然珍贵树种木材的全木质新型表面装饰材料。

一般常称为人造薄木Artificial veneer ),也称工程薄木(Engineering veneer )。

它既保持了天然木材的属性,又赋予了新的内涵。

由科技木制得的薄木既可仿真那些日渐稀少且价格昂贵的天然珍贵树种,感的美丽又可以创造出各种更具艺术花纹和图案。

科技薄木和天然薄木相比,具有以下特点1)色泽丰富、品种多样:科技薄木产品经电脑设计,可产生不同的颜色及纹理,色泽更加光亮、纹理立体感更强、图案充满动感和活力。

2)成品利用率高:科技薄木克服了天然薄木的自然缺陷,产品没有虫洞、节疤和色变等天然缺陷。

科技薄木产品因其纹理的规律性、一致性,不会产生天然薄木产品由于原木不同、批次不同而使纹理、色泽不同。

3)产品发展潜力大:随着国家禁伐措施和天然林保护政策的实施,可利用的珍贵树种日渐减少,使得科技薄木产品是珍贵树种装饰材料的替代品。

4)装饰幅面尺寸宽大:科技薄木克服了天然薄木径级小的局限性,根据不同的需要可加工成不同的幅面尺寸。

5)加工处理方便:易于加工及防腐、防蛀、防火(阻燃)、耐潮等处理。

3 薄木的贴面技术前已述及,为了美化制品外观,改善使用性能,保护表面,提高强度,中高档家具或木制品都要进行表面饰面或贴面处理。

薄木贴面是将具有珍贵树种特色的薄木胶贴在基材或板式部件的表面,使零部件表面保留木材的优良特性并具有天然木纹和色调的真实感,是一种高档装饰贴面工艺。

其贴面工艺与设备如下所示。

3.1 薄木的准备1)薄木保存:薄木装饰性强、厚度小、易破损,因此必须妥为保存。

为了能拼出对称均衡的图案,薄木必须按刨切顺序分摞堆放和干燥,标明树种、尺寸和厚度。

薄木储存室内要阴凉干燥,相对湿度为65%,使薄木含水率不低于12%,同时,室内应避免阳光直射引起薄木变色。

厚度为0.2~0.3 mn以下的薄木一般不需要干燥,含水率要保持在20%左右,否则,薄木易破碎和翘曲,另外要求在5C以下的室内保存,冬季要用聚氯乙烯薄膜包封,夏季防入冷库保管,以免发霉和腐朽。

2)薄木加工:在薄木贴面前,要根据部件尺寸和纹理要求将薄木进行划线、剪切或锯切,除去端裂和变色等缺陷部分,截成要求的规格尺寸。

由于薄木厚度小,单张加工容易破损,因此薄木都是成摞地加工。

薄木剪截时,首先应横纹剪截,而后顺纹剪截。

剪截加工的主要设备是重型铡刀。

剪截后的薄木边缘要保持平直,不许有裂缝、毛刺等缺陷。

3)薄木选拼:由于薄木幅面比较狭窄,使用时需要胶拼。

薄木的胶拼可以在胶贴前进行,也可以在胶贴的同时进行。

复杂图案要手工操作,批量生产的简易拼合可在拼缝机胶拼。

常用的薄木胶拼形式有四种:无纸带(胶缝)胶拼、有纸带胶拼、Z 状胶线胶拼和点状胶滴胶拼。

如图1 所示。

1)胶缝胶拼 2 )纸带胶拼 3 )胶线胶拼 4 )胶滴胶拼1、2—薄木3 —连续胶缝4—纸带5 —Z 状胶线 6 —点状胶滴图1 薄木拼缝形式1)手工选拼:一般有两种情况。

第一种是在薄型薄木胶贴的同时进行手工拼缝。

将薄木粘贴在基材上,拼缝处两张薄木搭接重叠在一起,用直尺压住接缝位置,再用锋利的切刀沿直尺边缘将两层薄木裁割开,然后将接缝两侧裁下的多余边条抽出,即可使两张薄木能直接胶拼和贴饰在基材表面上。

如图 2 所示。

—块状纸带2 —纸带3 —薄木图2 薄木手工拼缝图3 手工纸带拼缝第二种是在胶贴前先将薄木进行手工拼缝。

拼缝时,先用纸带条(块状)固定,再用连续纸带胶拼,薄木端头必须用胶带拼好,以免在搬运中破损。

如图3所示。

手工纸带拼缝最常用的是手工薄木拼花,此时薄木的选拼需要根据设计的拼花图案来确定合理的薄木剪裁加工和薄木拼花方案。