迷宫式密封槽

非接触式密封的迷宫式密封标准jb

非接触式密封的迷宫式密封标准jb一、介绍在工业制造和设计领域,密封技术的应用十分广泛。

密封的目的是防止气体、液体或固体的泄漏,确保机器和设备的正常运行。

近年来,非接触式密封技术逐渐受到关注,并被应用于迷宫式密封中。

二、迷宫式密封的背景和意义2.1 迷宫式密封的概念迷宫式密封是一种结构复杂、具有多个封闭空间的密封结构。

与传统的线性密封结构相比,迷宫式密封在密封效果和密封可靠性上有明显的优势。

2.2 非接触式密封的应用场景迷宫式密封通常用于对高粘度液体或气体进行密封。

高粘度液体或气体在传统密封结构中容易出现泄漏问题,而迷宫式密封采用非接触式密封技术,能够有效地解决这一问题。

2.3 迷宫式密封的意义迷宫式密封的出现不仅提高了密封效果和密封可靠性,还节约了能源和材料的消耗,具有重要的经济和环境意义。

三、非接触式密封技术的原理3.1 非接触式密封的定义非接触式密封是指密封件与被密封物之间没有直接的接触,并通过迷宫结构实现密封的一种技术。

3.2 迷宫结构的设计原则迷宫结构的设计原则包括:流线型设计、多级密封、密封介质的选择等。

3.3 非接触式密封的工作原理非接触式密封通过迷宫结构中的密封通道将机械运动转化为气体或液体的压力变化,从而实现对被密封物的非接触式密封。

四、非接触式密封的优势和挑战4.1 优势非接触式密封具有以下几个优势: - 高效密封:迷宫式密封的设计可以实现更高效的密封效果,避免了泄漏问题。

- 耐磨损:利用非接触式密封,可以减少密封件的磨损,延长使用寿命。

- 节能环保:非接触式密封技术能够减少能源和材料的消耗,具有较好的节能环保效果。

4.2 挑战非接触式密封技术在应用过程中也会面临一些挑战: - 设计复杂:迷宫式密封的设计需要考虑多个因素,包括流体力学特性、材料选择等,需要综合考虑多个因素。

- 制造难度:非接触式密封的制造过程相对复杂,需要克服加工难度大、工艺精度要求高等问题。

五、迷宫式密封的应用领域5.1 工业制造迷宫式密封在工业制造中广泛应用于液压设备、气体传输系统等领域,提高了设备的密封性能和可靠性。

迷宫密封的工作原理

迷宫密封的工作原理

迷宫密封是一种利用墙壁构建的复杂而又有趣的空间结构,其工作原理主要是通过墙壁来包裹住整个空间以便创造出隔离或者封闭的状态。

迷宫密封的工作原理可以分为三个主要部分:防止隔离、保护封闭和设置路径。

首先,防止隔离是迷宫密封的主要功能之一。

当墙壁构建时,会将空间内的不同物体和区域隔开,从而防止独立的物体或者区域被彼此打扰或者污染。

墙壁的构建也可以帮助限制不好的气味从一个地方进入另一个地方、阻止外界空气中的灰尘进入空间、防止有害物质进入空间,从而保护空间内部的物体或者区域。

其次,保护封闭是迷宫密封的另一个重要功能。

墙壁的构建可以将空间封闭起来,使得空间内的物体和区域得到最大的保护,避免外界的干扰和破坏。

此外,墙壁的构建也可以帮助维护空间内部的稳定性,使得空间内部的物体和区域可以得到最大的保护。

最后,设置路径是迷宫密封的另一个功能。

墙壁的构建可以帮助建立一条有效的路径,使人们可以快速、有序地进出空间,而不会迷失方向或走错路。

此外,墙壁的构建也可以帮助人们更加有效地利用空间,使得空间内的活动可以更加有效地进行。

总的来说,迷宫密封的工作原理主要是通过墙壁来包裹住空间,从而防止隔离、保护封闭和设置路径,使得空间内的物体和区域得到最大的保护,并可以更加有效地利用空间。

在现代社会,迷宫密封的应用越来越广泛,已经成为新型的建筑设计和建筑装饰的重要一部分。

常见的密封形式

硬填料密封 硬填料密封有开口环和分瓣环两类。

2. 机械密封

机封总是由旋转部件(黄色部分)和静止部件(橙色部分)两大部 分组成,两相对运动的动,静环面成为密封的主密封面。

机ቤተ መጻሕፍቲ ባይዱ密封亦称端面密封,按国家有关标准定义为:由至少一对垂直 于旋转轴线的端面在流体压力和补偿机构的弹力(或磁力)作用以 及辅助密封的配合下保持贴合并相对滑动,而构成的防止流体泄漏

制造工艺复杂,密封片强度高,密封效果较好。

油封密封

油封密封是一种自紧式唇状密封,其结构简单,尺寸小,成 本低廉,维护方便,阻转矩较小,既能防止介质泄漏,也能 防止外部尘土和其它有害物质侵入,而且对磨损有一定的补 偿能力,但不耐高压,所以一般用在低压场合的化工泵上。

油封的密封机理涉及两个因素,一个是腔体的密封,主 要是油封外缘(静态部件)在腔体中的定位;二是密封唇口 与旋转轴表面接触的动态密封,这是油封的最重要功能。油 封的类型多种多样,在各种形式的油封中以骨架式有簧橡胶

种类型。

平滑式迷宫密封 平滑式迷宫密封有整体和镶片两种结构,它结构简单,便于

制造,但密封效果较差。

曲折式迷宫密封 曲折式迷宫密封也分整体和镶片两种结构,这种迷宫密封的 结构特点,是密封齿的伸出高度不一样,而且高低齿相间排 列,与之相配的轴表面,是特制的凹凸沟槽,这种高低齿与 凹凸槽相配合的结构,使平滑的密封间隙变成了曲折式,因 此,增加了流动阻力,提高了密封效能。但只能用在有水平 剖分面的缸体或隔板中,并且密封体也要作成水平剖分型。

的装置。

3. 干气密封

干气密封即“干运转气体密封”是将开槽密封技术用于气体密封的一种新型轴 端密封,属于非接触密封。 特点:

密封性能好,寿命长,不需密封油系统,功率消耗少,操作简单及运行维护费 用低。干气密封作为不需任何密封端面冷却和润滑用油的无维修密封系统,正 取代浮环密封和迷宫密封而成为石化行业高速离心压缩机轴封的主体密封。

管磨机进料装置上的自动补偿式迷宫密封

管磨 机进料装置上 的 自动补偿 式迷 宫密 封

杨增旺

( 苏鹏 飞集 团股份有 限公 司 ,海 安县 2 62 江 2 63)

中 图分 类 号 :T 26 21 文 献 标 识 码 :B 文 章 编 号 :1 0 — 3 4 ( 0 0 — 0 6 0 Q1 .3 . 7 764 21 0 1】 6 0 8 — 2

3 结 束 语

迷 宫 密 封 机 构 在结 构 上 的最 大 优 点是 密 封 偶 件 之 间 即使存 在 较 大 的 间隙 ,也 能有 效 地 起 到 密封 作 用 ,而 自动补 偿 式 迷 宫 密 封在 一 定 范 围 内能 自动 补

动补偿式迷 宫密封原理与结构

『 补 偿 式 迷 宫密 封 是 采 用 上述 几 种 形 式 中效 动

: 的轴 向迷宫式的基础上进行改进 ,增加 了弹

装 置 ,利 用 弹簧 弹性 变 形来 克 服零 部 件 加 工 环 境 温 度 的 变化 和设 备 安 装精 度 的影 响 ,使

偿密封元件与下料斗导料简密封面问弹性压缩量 ,

密 封效 果 更 好 ,寿 命 更 长 。迷 宫 机 构 中 的 密封 架 零

元件与下料斗导料筒保持 良好的接触而实现密封。

1 4 5 6

但密封元件径向受力均匀程度只能 由安装 时

螺 钉 固定 来保 证 。

图4 自动补偿式迷宫密封 示意 图

1下料 斗 导 料 筒 2密封 架 ( . . 组合 式 ) 3 自动 调 节机 架 . 图 3 轴 向 迷 宫 式 示 意 图 1下料 斗 导料 筒 2密封 元 件 3调 节 螺 钉 . . . 4螺 栓 5密 封 架 6进 料 螺 旋 筒 . . . 4密封 元 件 5螺 栓 6进 料 螺 旋 筒 . . .

【通用机械】迷宫密封基础知识

【通用机械】迷宫密封基础知识

1、迷宫密封的种类

迷宫密封又叫曲径式密封。

常见的有直通形、曲折形、阶梯形、蜂窝形等四种。

直通形一般应用于低压,密封效果较差;曲折形应用最广泛,品种繁多,密封效果也较直通形好;阶梯形多用于平衡盘、压缩机轮盖及某些受轴向尺寸限制的场合;蜂窝形密封效果最佳,但制作工艺相对较复杂,成本较高,因结构原因对材料强度要求也较高。

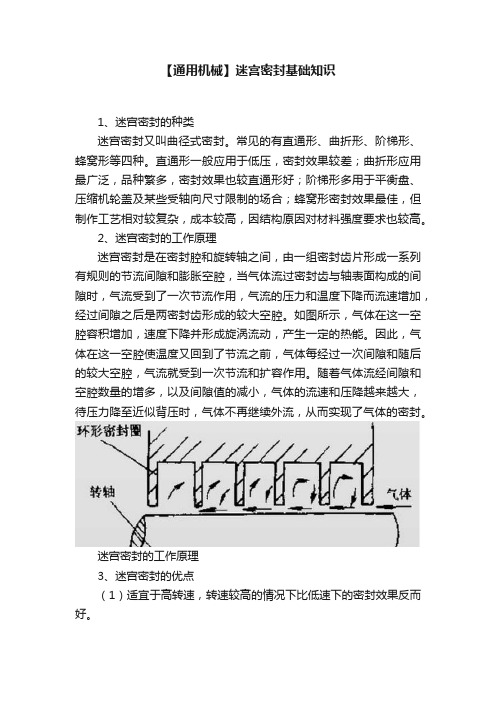

2、迷宫密封的工作原理

迷宫密封是在密封腔和旋转轴之间,由一组密封齿片形成一系列有规则的节流间隙和膨胀空腔,当气体流过密封齿与轴表面构成的间隙时,气流受到了一次节流作用,气流的压力和温度下降而流速增加,经过间隙之后是两密封齿形成的较大空腔。

如图所示,气体在这一空腔容积增加,速度下降并形成旋涡流动,产生一定的热能。

因此,气体在这一空腔使温度又回到了节流之前,气体每经过一次间隙和随后的较大空腔,气流就受到一次节流和扩容作用。

随着气体流经间隙和空腔数量的增多,以及间隙值的减小,气体的流速和压降越来越大,待压力降至近似背压时,气体不再继续外流,从而实现了气体的密封。

迷宫密封的工作原理

3、迷宫密封的优点

(1)适宜于高转速,转速较高的情况下比低速下的密封效果反而好。

(2)属于非接触密封,无须润滑,宜用于高温、高压场合,允许热膨胀,功耗少。

(3)维修简单,如果制造、装配、运行方式合理,使用周期长。

(4)对材料要求不高,在无温度和防腐等特殊要求的情况下,一般可采用铝材、青铜或碳钢制成。

工业汽轮机的高压端汽温<>。

螺旋密封和迷宫螺旋密封的密封机理

螺旋密封和迷宫螺旋密封螺旋密封应用于许多尖端技术部门,如气冷堆压缩机密封、增殖堆钠泵密封等。

螺旋密封有时也用于减速机高速轴密封。

螺旋密封最大优点是密封偶件之间既使有较大的间隙,也能有效的起密封作用。

如果螺旋密封设计合理,螺旋密封使用寿命可达无限大。

由于可以从材料上作广泛的选择,且制造上极其容易,当压差不大时,螺旋密封功率耗损和发热都很小,用冷却水套散热已足够。

螺旋密封往往需要辅以停车密封,这样就使螺旋密封结构复杂,并加大了尺寸,故常使应用受到限制。

螺旋密封可用于高温、深冷、腐蚀和带有颗粒等的液体,密封条件苛刻,密封效果良好。

螺旋密封的密封机理螺旋密封的轴表面开有螺旋槽,而孔为光表面,这同迷宫密封的开槽情况是一致的,所以可以把螺旋密封看成是迷宫密封的一种特殊型式,称为螺旋迷宫密封。

但是,螺旋迷宫密封的齿是连续的,不象前述的各种迷宫密封的齿是连续的齿。

由于齿的连续性,通过齿的介质的流动状态发生变化。

螺旋槽不再作为膨胀室产生旋涡来消耗流动能量,而是作为推进装置与介质发生能量交换,产生所谓的“泵送作用”,并产生泵送压头,与被密封介质的压力相平衡,即压力差p=0,从而阻止泄露。

所以螺旋密封在密封机理上与迷宫密封略有不同。

但是,螺旋密封介质在通过间隙时会有一部分越过齿顶留过,而不沿槽向流动,即有透气效应,这和迷宫密封中的情况是一样的。

根据螺旋结构,螺旋密封的密封机理又稍有区别。

单段螺旋密封,它利用螺旋杆泵原理,利用螺旋的泵送作用,把沿泄露间隙的介质推赶回去,以实现密封。

单段螺旋密封适用于密封液体或气液混合物,无须外加封液,常用于轴承封油。

须注意的,螺旋的赶油方向需与油的泄露方向相反,否则,不但不能实现密封,反而会导致泄露量急剧增加。

两段旋向相反的螺旋,将封液挤向中间,形成液封。

液封的压力稍大于或等于被密封介质的压力,即能实现密封。

常用于密封气体或密封真空。

两段旋向相反的螺旋在高旋转频率下将气体向两侧排出,使螺旋密封中间形成高真空陷阱以实现密封。

迷宫密封课件

迷宫密封的稳定性和可靠性对于 旋转机械的性能和寿命具有重要 影响,是保证机械正常运行的关

键因素之一。

迷宫密封具有多种优点,如结构 简单、维护方便、成本低廉等, 因此在许多领域得到了广泛应用

。

未来发展方向与展望

随着技术的不断进步和应用需求的不断提高,迷宫密封的发展方向将更 加多元化和个性化。

在设计时,应考虑压力对密封件的影响,并采取相应的措施来提高其耐压性能。

耐温性能

迷宫密封的耐温性能取决于其材料的热稳定性和工作温度。一般来说,其能够承受的温度范围较广,可以在高温或低温环境 下工作。

在高温环境下,密封材料可能会发生热变形或热氧化,导致密封性能下降。因此,在高温环境下使用时,应选择合适的材料 和采取相应的冷却措施。

由于其非接触式的特点,迷宫密封具 有较长的使用寿命和较低的维护成本 ,因此在许多工业设备中被广泛应用 。

02

迷宫密封的设计与制造

设计原则与标准

1 2

遵循行业标准和规范

根据不同行业和设备用途,遵循相应的国家和国 际标准,如ISO、API等。

考虑密封性能要求

根据设备的工作压力、温度和介质特性,选择合 适的密封材料和结构,以满足密封性能要求。

耐磨性能

迷宫密封的耐磨性能取决于其材料的 硬度和表面光洁度。一般来说,其具 有较强的耐磨能力,能够承受较大的 摩擦力。

VS

在摩擦过程中,密封材料可能会发生 磨损或疲劳,导致密封性能下降。因 此,在使用过程中,应定期检查和维 护密封件,保持其良好的工作状态。

寿命与维护

迷宫密封的使用寿命取决于其材料、工况条 件和制造精度等因素。一般来说,其使用寿 命较长,能够满足大多数设备的需求。

材料质量检测

有关迷宫式密封祥解

有关迷宫式密封祥解迷宫密封是在转轴周围设若干个依次排列的环行密封齿,齿与齿之间形成一系列截流间隙与膨胀空腔,被密封介质在通过曲折迷宫的间隙时产生节流效应而达到阻漏的目的。

由于迷宫密封的转子和机壳间存在间隙,无固体接触,毋须润滑,并允许有热膨胀,适应高温、高压、高转速频率的场合,这种密封形式被广泛用于汽轮机、燃汽轮机、压缩机、鼓风机的轴端和的级间的密圭寸,其他的动密圭寸的前置密圭寸。

1迷宫密封的密封机理流体通过迷宫产生阻力并使其流量减少的机能称为迷宫效应”对液体,有流体力学效应,其中包括水力磨阻效应、流束收缩效应;对气体,还有热力学效应,即气体在迷宫中因压缩或者膨胀而产生的热转换;此外,还有透气效应”等。

而迷宫效应则是这些效应的综合反应,所以说,迷宫密封机理是很复杂的。

1.1摩阻效应泄露液流在迷宫中流动时,因液体粘性而产生的摩擦,使流速减慢流量(泄露量)减少。

简单说来,流体沿流道的沿程摩擦和局部磨阻构成了磨阻效应,前者与通道的长度和截面形状有关,后者与迷宫的弯曲数和几何形状有关。

一般是:当流道长、拐弯急、齿顶尖时,阻力大,压差损失显著,泄露量减小。

1.2流束收缩效应由于流体通过迷宫缝口,会因惯性的影响而产生收缩,流束的截面减小。

设孔口面积为A,则收缩后的流束最小面积为Cc A此处Cc是收缩系数。

同时,气体通过孔口后的速度也有变化,设在理想状态下的流速为u1,实际流速比u1 小,令Cd为速度系数,则实际流速u1为u1= Cd u1于是,通过孔口的流量将等于q=CcCdA u1式中Cc -。

4=幺流量系数)。

迷宫缝口的流量系数,与间隙的形状,齿顶的形状和壁面的粗糙度有关。

对非压缩性流体,还与雷诺数有关;对压缩性流体,还于压力比和马赫数有关。

同时,对缝口前的流动状态也有影响。

因此在复杂型式的迷宫只,不能把一个缝口的流量系数当作所有缝口的流量系数。

根据试验,第一级的流量系数小一些,第二级以后的缝口流量系数大一些,一般流量系数常取1。