过程审核报告(共8页)

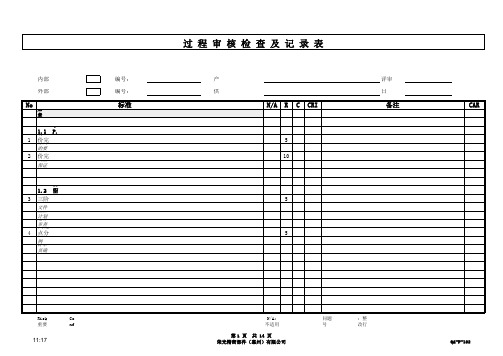

过程审核检查及记录表

内部评审: 外部评审:

编号: 编号:

产品: 供应商:

评审人: 日期:

No

第一章 QAP.p

评审标准

N/A

R

C

CRI

备注

CAR

1 2

1.1 QAP.p 有一份完整的强制性要求文件提供吗?

有关的要求文件必须提供,并要求随时更新;

5 10

有一份完整的质量保证文件提供吗?

标识:零件号、更改等级、标记、可见性、可读性,等等; 可追踪性:产品由来源到终点存在联系

46 在生产工位和传送过程中无破损风险?

包装和装卸设备,周转库存区,等

5 5

47 生产计划与荣光公司交货要求(每日送货需求量)一致? 紧急批次有标识吗?

R: Risk重要性C: Conformity合格程度 (0 = 好; 4 =通过; 7 =不足; 10 =没有)

评审标准

Chap. 2 sub-total carried over:

N/A

R

C

CRI

备注

CAR

16 对于进货产品有评审程序吗?

对于有关的产品进行PQA评审。有一份评审时间安排吗?

5 5

17 对于每一类零件,是否进行包括更改等级的PQA归档吗 (手工样件,试装零件)? 2.1.4 标识与可追溯性 18 对于物料批次和具有受控特性、关键特性、安全/法规特性的零部件, 有标识和可追溯性吗? 19 分有如下质量状态吗?:待决定、接受、拒收、例外接受、返工等等?

评审标准

N/A

R

C

CRI

备注

CAR

8 9

2.1 采购及进货检验 采购订单上有特定的要求吗?

过程审核报告

过程审核报告审核目的:验证公司各创造过程是否符合体系要求,评价过程质量水平,发现不足,以推进和完 善过程,提升 过程质量水平。

审核范围: 审核各创造过程。

审核依据: ISO/TS16949:2022 标准、提问表(VDA6.3 过程审核)、程叙文件、三级文件、过程 审核检查表、 顾客需求等。

审核日期:审核组长:审核组员:过程审核综述:本次过程审核是本公司 2022 年度第一次例行过程审核,审核小组由6 人组成,本次过程审核 得到了总经理、 管理者代表及受审部门负责人的高度重视和全力支持,审核过程中得到公司有关 部门主管和全体人员的积极配 合,整个审核过程是在认真、求实、坦诚的气氛中进行的;由于大 家的共同努力,使本次过程审核活动按计划 圆满完成。

本次审核计划对公司的创造过程进行了全面的审核,因包装过程无任何文件与记录,未审; 仓储部份仅有入库与领料的证据,且领料的证据没有三级文件支持,未审。

其它过程均进行了审核,包括押出、贴合、复合、 退火 延伸、分层、分切过程。

本次审核发现严重不符合项 6 项,普通不符合 10 项。

一、 严重不符合项1、 在开辟跟量产之间的交接比较混乱, SOP 、参数表等在现场可得,但无统一的交接过程,也没 有交接的相 关记录。

2、 控制计划的内容,在现场无对应的指导文件,包含作业 SOP 和检验 SOP 。

3、 现场作业人员无资质证明。

对作业人员的培训、评价无记录,员工能力无记录。

4、 人力顶岗无安排,《应急计划控制程序》 4.1.1.1 中的应急计划无落实。

5、 针对生产设备的维护保养部份,现场未能提供保养计划、保养记录等有效记录。

6、 测试设备无法有效监察质量要求,如押出站 A 等 PP 膜的厚度规格为 15 ± 0.5um ,但所使用 的测试仪器精度为 1um 。

二、 普通不符合项1、 原材料部份,现场存在 2022 年 11 月发现的 PE 料包装破损,无状态标识无隔离。

最佳 VDA6.3过程审核评价报告

审核报告 审核结果

产品组 PP SHIM 过 E1-4(%) 98.3 程 E567(%) 97.8 97.8

报告号: 共3 页 第 1 页 日期:2014.10.29 表单编号 YM-2200-01 定 A A 级

E1-2=产品诞生生产 E567=批量生产

评审等级: A:90%~100% B:80%~89% C:0~79%

SHIM 95.8

E1-4(%)=

E1 - 2 E 3 - 4 已评价要素数

E567(%)=

E5 E6 E 7 已评价要素数

产品组

E1-4(%)

E567(%)

PP SHIM

98.3

97.8 97.8

备注:未评价的提问填入nb。

本审核按VDA6.3

过 程 审 核 报 告

报告号:

审核结果

共3 页

具有质量能力 有条件的质量能力 不具有质量能力

结论/要求:

本公司内审组对社内各部门的各环节,以制品种类为单位对象进行评审,从输入到输出的各部分内容的评 价结果均为A级,可以满足客户的品质要求。但对缺陷分析持续改善方面今后还须加强管理,以进一步提 高社内制品的质量。

改进措施期限: 改进项目: 弱点/措施 部门 期限 责任者

1. 查14年8月9日新规品开发及模具跟踪会议记录,JPC378P平面度 波动问题,改善结果没有。 2.仓库先进先出管理不明确,如何进行标识。

品管部 业务部

141107 141218

批准/日期:

审核员:

过 ቤተ መጻሕፍቲ ባይዱ 审 核

提问/符合率 A 产品诞生过程

产品开发(设计)

1.1 1.2 1.3 1.4 1.5 1.6 1.7 2.1 2.2 2.3 2.4 2.5

QR-WK-19 过程审核报告

广东远见精密五金股份有限公司过程审核报告客户:产品编号:审核人员:审核日期:1. 审核过程中发现了()个问题?2. 审批意见:广东远见精密五金股份有限公司过程审核报告3. 审核得分:序号过程类别得分最后合计评分折算1 过程开发的计划合计评分折算:2 过程开发的落实3 供方/原材料4 生产5 服务/客户满意6 客户/内部对产品的特殊要求4. 备注:①评分标准A (很好):90-100分B (较好):80-90分C (一般):60-80分D (差):60分以下②本过程审核记录表同样适用于对应过程审核时使用③评分使用代号进行(0:很差、1差、2一般、3较好、4好、5很好)合计得分55×10×100%过程类别过程检查项目评分检查记录检查结果1.过程开发的策划1.1客户图面、客户规范、协议、法规等要求是否转成厂内文件1.2是否已具有过程开发计划、并按计划进行1.3是否确定生产样品用原材料并有原材料图面?1.4是否规划了所需机台的精度、刀夹治具(含量具)?1.5产品若需外包,外包商是否有分发相关文件?1.6是否已做了过程P-FMEA,并确定了改进措施?1.7APQP(汽车零件)文件/资料是否齐备并正确?2.过程开发的落实2.1过程P-FMEA是否在项目过程中补充更新?已确定的措施是否已落实?2.2是否制定了管制计划?2.3客户图面、客户规范变更、打样前置会议、打样后总结会议、样品转量产、换料号前置会议是否召开并有会议记录2.4送样文件(如汽车零件PPAP)是否经客户签回?2.5批量生产认可前,是否进行同批量生产条件的试生产?3.供方/原材料3.1所请购原材料是否为送时客户认可的原材料、供应商(含外包商)?3.2 原材料/委外产品进厂是否经过IQC检验,未达到检验标准要求时,是否采取措施?3.3对已批量供货的产品是否具有所要求的批量生产认可(含外包商)?过程类别过程检查项目评分检查记录检查结果3.供方/原材料3.4原材料库存(量)状况是否适合于生产要求,FIFO?3.5原材料/内部剩余材料是否有合适的进料、搬运、储存方法?3.6是否与供方就产品与过程的持续改进商定质量目标,并付诸落实?4.生产 4.1现场作业通用要求4.1.1 QA、PE、EN部门现场员工是否有上岗合格证(补刀员、修机员及各门人员),GR&R合格证?4.1.2 QA、PE、EN工作现场是否有必须的相关文件并在有效期内,如:加工图、检验规范、标准产量牌、自检验规范、操作指导书等4.1.3量具是否按规定保存、管理,并在校验有效期内,分厘卡、高度规、卡尺是否每日比对并有记录4.1.4 PE、QA、EN进入现场人员是否遵守安全规定,如:女孩需带工作帽、不准穿拖鞋、CNC车削时需将门关好、振动电线不能泡在水中?4.1.5 作业表单(含现场)是否按要求填写?4.1.6 是否有包括顶岗规定的人同配置计划(代理人制度)?4.1.7 对过程/产品是否定期审核,并定期统计、分析有关质量数据,并进行改过程类别过程检查项目评分检查记录检查结果4.生产 4.2生产部现场作业要求4.2.1 产品换料号是否有换料号通知单,经相关部门签核?4.2.2 换料号有未做着件确认并加以记录?4.2.3 生产相关文件是否齐备(如:加工图、检验规范、BOM自检规范等)?4.2.4 作业员是否按自检规范自检与操作规范操作/作业?4.2.5 工作现场不良品(含重工品、修机品)、余料、产品/检验状态是否有分类/隔离/标识?4.2.6 检验/加工是否做到防止污染、防止混料措施是否执行?4.2.7产品清洗是否按清洗及清洗制程参数及有关清洗规范要求作业?4.2.8 产品包装是否按包装道次图及包装规范等要求作业4.2.9 每批产品是否有批量管理表,并填写清楚、完整?是否按规定进行?4.2.10产品/零件是否定位放置、转料/搬运4.3品保部现场作业要求4.3.1是否有按制程/产品管制要求开发:补刀通知单、制程异常通知单、品质改善通知单等异常单,并按要求回复、追踪4.3.2换料号是否有通知立功确认使用机台,换料号、停机3小时是否有做首件检查?4.3.3 各QC是否有按其各自指导书要求抽样检验及记录4.3.4 量具使用要求是否符合检验规范要过程类别过程检查项目评分检查记录检查结果4.生产 4.4工程部现场作业要求4.4.1机器设备、夹模治具有无验收报告并编号?4.4.2机器设备、夹模治具是否按规定管理并定期保养?4.4.3机器设备、夹模治具是否定期对影响精度/功能部位进行定期检测及校对4.4.4振动/研磨道次振动/研磨必须达到槽容积的一半,振动/研磨石在工作前必须用洗石济清洗4.4.5 是否有做刀具寿命测试?换刀具记录是否填写并存档?4.4.6机台程式与调机指导书是否一致,程式标准化作业是否有进行?4.4.7机台型号、刀具、切削油使用与更换、气压、机器速度、加工时间等制程参数是否按制程有关文件进行设定5.服务/客户满意5.1发货时是否按出货作业规定的包装(唛头),装运数量等及准备必要文件/资料出货5.2对顾客抱怨/投诉是否在规定时间内回复客户5.3 OQC检验发现不良是否按要求开CAR进行改善5.4是否定期调查客户满意度,并分析改进?6.客户/内部对产品的特殊要求6.1此料号是否有单独设定目标,并监控目标达成6.2上次客户审核发现的问题是否已改善,并附有改善证据广东远见精密五金股份有限公司过程审核报告过程类别过程检查项目评分检查记录检查结果6.客户/内部对产品的特殊要求6.1此料当月/上月DPPM是多少?前三高不良项目是什么及不良原因是什么?6.2本年度此料号无8D,如有改善措施有无执行6.3本月/上月此料号,PQC、OQC所开出CAR单是多少份,其主要不良是什么,原因是什么6.4此料号对应的客户规范/文件清单。

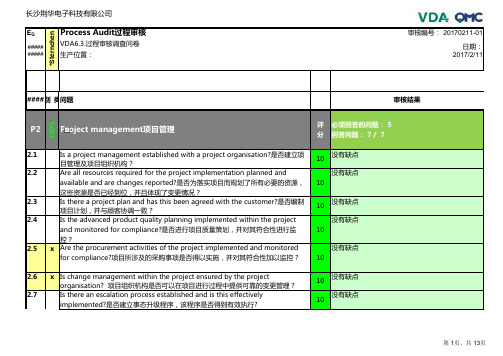

VDA6.3-2016新版过程审核报告-中文版

的具体要求是否已明确?

产品

请做评价!

过程

请做评价!

x Is the feasibility comprehensively evaluated according to the product and

process requirements?*在产品和过程要求已明确的基础上,是否对可行性进行跨

职能分析?

过程 10 没有缺点

4.7

Are the processes established for securing customer care / customer

satisfaction / customer service as well as the field failure analysis?是否建立流

allocated appropriately to the incoming materials ? 必要的标识/记录/放行是否

具备,并且适当地体现在来料上?

过程审核过程审核调查问卷生产位置审核编号日期类别问题审核结果项目管理评分必须回答的问题回答问题目管理及项目组织机构没有缺否建立项是否为落实项目而规划了所有必要的这些资源是否已经到位并且体现了变更情况资源没有缺点项目计划并与顾客协调一致没有缺点是否编制是否进行项目质量策划并对其符合性进行监控没有缺点项目所涉及的采购事项是否得以实施并对其符合性加以监控没有缺点项目组织机构是否可以在项目进行过程中提供可靠的变更管理没有缺点是否建立事态升级程序该程序是否得到有效执行没有缺点类别问题审核结果类别问题审核结

10 没有缺点

第 4页,共 13页

长沙荆华电子科技有限公司

####别 类问题

5.7

Are personnel qualified for the various tasks and are responsibilities defined? 人员资质是否能够满足不同的任务,并定义了其职责?

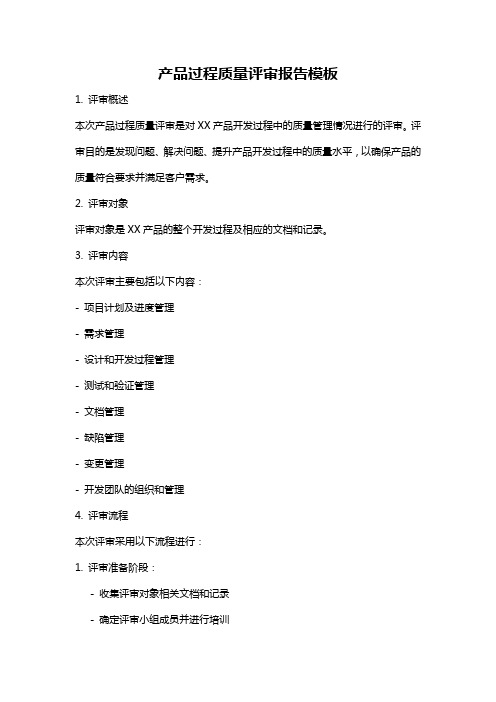

产品过程质量评审报告模板

产品过程质量评审报告模板1. 评审概述本次产品过程质量评审是对XX产品开发过程中的质量管理情况进行的评审。

评审目的是发现问题、解决问题、提升产品开发过程中的质量水平,以确保产品的质量符合要求并满足客户需求。

2. 评审对象评审对象是XX产品的整个开发过程及相应的文档和记录。

3. 评审内容本次评审主要包括以下内容:- 项目计划及进度管理- 需求管理- 设计和开发过程管理- 测试和验证管理- 文档管理- 缺陷管理- 变更管理- 开发团队的组织和管理4. 评审流程本次评审采用以下流程进行:1. 评审准备阶段:- 收集评审对象相关文档和记录- 确定评审小组成员并进行培训2. 评审执行阶段:- 评审小组成员独立评审评审对象- 就评审对象中的问题进行讨论、整理意见和建议3. 评审总结阶段:- 就评审结果进行总结- 编写评审报告5. 评审结果经过对评审对象的仔细评审和讨论,评审小组得出以下评审结果:5.1 项目计划及进度管理评审小组认为,项目计划编制合理,进度把控较为严格。

但在实际执行中,存在一些延期和进度滞后的情况。

5.2 需求管理评审小组发现,需求管理不够规范,存在一些模糊、冗余的需求。

建议在后续开发中加强需求分析和管理的规范性。

5.3 设计和开发过程管理评审小组认为,设计和开发过程管理相对较好,流程规范,工具使用合理。

但在代码质量管理方面还有提升的空间,建议加强代码检查和静态分析。

5.4 测试和验证管理评审小组认为,测试和验证管理较为严格,测试用例覆盖全面。

但存在一些测试用例不充分、测试结果未完整记录等问题,需进一步改进。

5.5 文档管理评审小组发现,在文档管理方面存在一定问题,文档更新不及时,部分文档存在丢失和遗漏。

建议加强文档管理和归档。

5.6 缺陷管理评审小组认为,缺陷管理工作相对较好,缺陷定位和修复及时。

但在对缺陷的分类和优先级划分上还可以进一步完善。

5.7 变更管理评审小组发现,变更管理工作未能有效跟踪变更请求和变更实施情况,建议建立更加完善的变更管理流程。

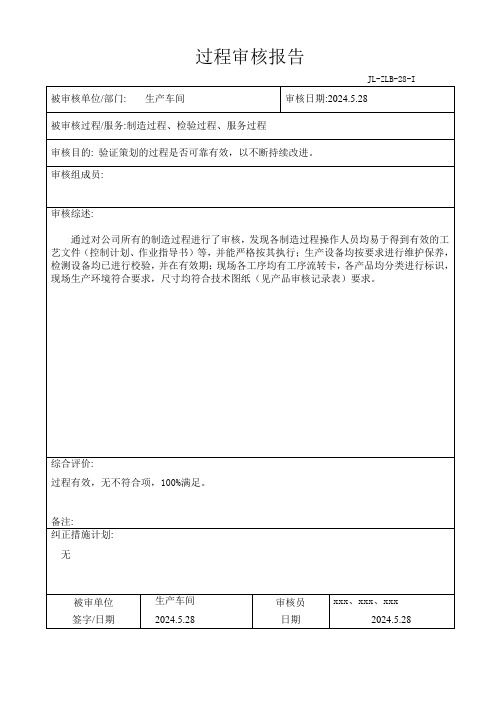

过程审核报告

综合评价:

过程有效,无不符合项,100%满足。

备注:

纠正措施计划:

无

被审单位

生产车间

审核员

xxx、xxx、xxx

签字/日期

2024.5.28

日期

2024.5.28

过程审核报告

JL-ZLB-28-I被审核单/部门:生产车间审核日期:2024.5.28

被审核过程/服务:制造过程、检验过程、服务过程

审核目的:验证策划的过程是否可靠有效,以不断持续改进。

审核组成员:

审核综述:

通过对公司所有的制造过程进行了审核,发现各制造过程操作人员均易于得到有效的工艺文件(控制计划、作业指导书)等,并能严格按其执行;生产设备均按要求进行维护保养,检测设备均已进行校验,并在有效期;现场各工序均有工序流转卡,各产品均分类进行标识,

资料审核情况汇报

资料审核情况汇报尊敬的领导:我是XX部门的XX,现就最近一段时间内我部门的资料审核情况进行汇报。

在过去的一个季度里,我们部门共收到了XX份资料审核申请,其中包括XX份公司内部文件、XX份市场调研报告、XX份合作协议等。

我将从审核情况、审核标准和审核流程三个方面进行详细汇报。

首先,我部门对收到的资料进行了严格的审核。

在审核过程中,我们主要关注以下几个方面,首先是资料的真实性和准确性,我们会对资料中的数据、信息进行严格核实,确保其来源可靠;其次是资料的完整性和合规性,我们会对资料的格式、内容、版权等进行全面检查,确保其符合相关法律法规和公司规定;最后是资料的逻辑性和可读性,我们会对资料的结构、表达方式等进行评估,确保其逻辑清晰,易于理解。

其次,我部门在审核过程中严格按照公司的审核标准进行操作。

我们制定了一套完善的审核标准,明确了审核的各项指标和要求,以及不同类型资料的审核重点和注意事项。

在实际操作中,我们严格执行这些标准,确保每一份资料都能够得到规范的审核,避免主观因素对审核结果造成影响。

最后,我部门建立了高效的审核流程,确保资料能够及时审核通过或者退回修改。

我们将审核流程细化为多个环节,明确了审核人员的职责和权限,以及审核结果的反馈和处理流程。

在实际操作中,我们严格执行审核流程,确保审核工作能够高效有序地进行,提高了审核效率,保证了审核质量。

总的来说,我部门在资料审核工作中取得了一定的成绩,但也存在一些问题和不足之处。

下一步,我们将进一步完善审核标准和流程,加强审核人员的培训和管理,提高审核工作的规范性和专业性,确保公司各项业务活动能够得到有效的支持和保障。

以上就是我部门最近一段时间内的资料审核情况汇报,希望领导能够对我们的工作给予指导和支持。

谢谢!。