花键滚轧机的工作原理和使用方法

自动滚压机操作规程

自动滚压机操作规程自动滚压机是一种重要的设备,它用于对金属带材或板材进行滚压加工,以达到压花或纵槽的效果。

为了确保操作安全和工作质量,以下是自动滚压机的操作规程。

一、操作前准备1. 确认自动滚压机的运行状态正常,检查设备是否有异常响声或异味。

2. 确保操作人员穿着符合安全要求的工作服,戴好安全帽、耳塞和防护手套等个人防护装备。

3. 确保工作区域内无杂物,防止操作人员绊倒或被绞伤。

4. 检查滚轮的状况,确保其表面无明显磨损或故障,以确保工作质量。

5. 检查润滑系统是否正常,油液是否充足,若需要添加润滑油,应采取符合安全操作规程。

二、操作步骤1. 打开自动滚压机的电源开关,并将启动按钮置于停止位置。

2. 调整滚轮的位置和压力,根据工作要求调整滚压机的参数。

3. 将待加工的金属带材或板材固定在工作台上,确保位置正确、牢固。

4. 确保操作人员站在安全位置,远离滚压区域,避免意外伤害。

5. 按下启动按钮,自动滚压机开始工作,滚轮下压加工金属带材或板材。

6. 观察加工过程,确保加工质量符合要求,如发现异常情况应立即停机检查。

7. 加工完成后,按下停止按钮,自动滚压机停止工作。

8. 关闭电源开关,切断电源供应,确保操作结束安全可靠。

三、操作注意事项1. 操作人员必须经过相关培训并持证上岗,熟悉自动滚压机的工作原理和操作规程。

2. 不得随意更改或调整自动滚压机的参数,必须根据工作要求进行调整。

3. 加工过程中,操作人员应时刻保持警惕,注意观察滚压区域的工作状态,以防发生事故。

4. 特殊情况下,如发生异常响声、异味或机器故障,应立即停机检查,不得强行操作。

5. 不得将手部或其他身体部位靠近滚轮区域,以免发生伤害。

在必要时,应使用专用工具操作。

6. 注意定期检查自动滚压机的润滑系统,保持润滑油的充足,并定期更换润滑油。

7. 禁止擅自改动自动滚压机的结构或短路安全措施,确保设备安全可靠。

通过遵守以上的操作规程,能够确保自动滚压机的安全运行和加工质量,降低操作人员的工伤风险,提高生产效率。

轧车机的应用原理是什么

轧车机的应用原理是什么1. 轧车机简介轧车机是一种广泛应用于金属加工工业中的设备,用于将金属材料通过不同的加工方式进行变形和塑性加工。

它通过对金属材料施加压力,使材料在两个轧辊之间通过,并产生所需的形状、尺寸和表面质量。

轧车机通常由电机、传动系统、辊子等组成,并且根据所需加工的金属材料和所需加工工艺的不同,还可以根据实际需要进行定制。

2. 轧车机的应用原理轧车机的应用原理是通过对金属材料施加一定的压力,使其发生塑性变形,从而改变材料的形状和尺寸。

其主要应用原理如下:2.1 压下作用轧车机中的两个辊子通过电机和传动系统的驱动,以一定的速度旋转。

当金属材料由两个辊子之间通过时,辊子所施加的压力会使得材料产生挤压和变形。

这种压下作用可以使金属材料发生塑性变形,从而实现加工工艺的要求。

2.2 挤压和拉伸轧车机在金属材料的加工过程中,会通过连续的挤压和拉伸作用,使材料逐渐改变形状和尺寸。

在挤压作用下,材料会沿轧辊的运动方向发生塑性变形;而在拉伸作用下,材料则会在轧辊的运动方向上延伸。

2.3 轧辊的形状和排列轧车机的轧辊是实现金属加工的关键部件,轧辊的形状和排列方式会直接影响到加工的效果。

不同形状的轧辊可以实现不同的加工效果,例如圆形轧辊适用于进行材料的挤压变形,而方形轧辊则适用于进行拉伸变形。

轧辊的旋转方向、速度、力度等也可以根据实际需求进行调整和控制。

3. 轧车机的应用领域轧车机作为一种重要的金属加工设备,在各个工业领域都有广泛的应用。

以下是轧车机的几个主要应用领域:3.1 金属板材加工轧车机可以用于金属板材的加工,通过压下作用和挤压变形,对金属板材进行厚度的调整、形状的变化和表面质量的提升。

这在汽车制造、船舶制造等行业中有着重要的应用。

3.2 金属线材加工轧车机也可以用于金属线材的加工,通过不同形状的轧辊和轧制工艺,对金属线材进行拉伸变形,得到所需的直径、形状和表面质量。

这在电线电缆制造、建筑材料等领域中被广泛应用。

螺丝滚花机的原理

螺丝滚花机的原理

螺丝滚花机是一种用于制作螺纹花纹的机械设备。

它的工作原理可以简单描述为以下几个步骤:

1. 材料准备:将需要进行滚花处理的螺丝放置到滚花机的工作台上,并确保其位置固定。

2. 设置参数:根据需要制作的花纹样式和尺寸,调整滚花机的参数,包括滚花工具的尺寸和形状,滚花机的滚动速度等。

3. 滚花过程:启动滚花机,使滚花工具开始旋转。

同时,沿着螺丝的轴向逐渐移动滚花工具,让其接触螺丝的表面。

4. 触碰与滚动:滚花工具与螺丝表面接触时,由于滚花工具的特殊形状,会在螺丝上留下花纹。

同时,滚花工具会沿着螺丝的轴向滚动,覆盖整个螺丝表面。

5. 完成滚花:当滚花工具覆盖整个螺丝表面后,滚花过程结束。

螺纹花纹就会形成在螺丝的外表面上。

螺丝滚花机的工作原理主要依赖于滚花工具的特殊形状和旋转运动,通过接触和滚动的方式将花纹留在螺丝上。

不同的滚花工具可以制作出不同形状和尺寸的花纹,从而满足不同的设计需求。

钢筋滚轧机床操作规程

钢筋滚轧机床操作规程1. 操作前的准备工作在操作钢筋滚轧机床之前,操作人员需要进行以下准备工作:•确保机床安全性能良好,无异常声音、震动或泄漏等现象;•检查机床润滑油、冷却液和液压油等的供给情况,确保充足;•检查滚轧机床配套设备的电源是否正常,无异常情况;•准备工作准备完毕后,操作人员需要穿戴好相应的劳动保护用品,包括安全帽、防护眼镜、防护手套等等;2. 正确的操作流程2.1 开机操作1.启动滚轧机床:将主电源开关拨到“ON”位置;2.检查机床各个液压部件、电气部件是否正常工作;3.开启机床冷却液的供给,确保润滑冷却系统正常工作;4.检查工件和滚轧辊轮是否符合滚轧工艺要求;5.操作人员需要站在安全位置,观察机床运行情况,确保工作台面运转正常;6.开始慢速运行,观察滚轧辊轮、滚轧工件与滚轧工作台面的情况。

2.2 加工操作1.根据工艺要求,选择合适的滚轧辊轮和滚轧工作台面;2.操作人员将工件放置在滚轧工作台面上,并将工件固定在工作台面上;3.根据滚轧工艺要求,调整滚轧辊轮和工作台面的间距;4.操作人员将工件从原位移动至前进方向,与滚轧辊轮相接触;5.在保持工作台面和滚轧辊轮间距稳定的情况下,逐渐加快运行速度;6.操作人员需要经常观察滚轧辊轮和工件之间的情况,确保加工质量;7.加工完成后,将工件从滚轧工作台面上取下。

2.3 关机操作1.将滚轧机床调整到慢速运行状态,并停止加工操作;2.关闭冷却液供给开关,停止冷却系统工作;3.将主电源开关拨到“OFF”位置,彻底停止滚轧机床运行;4.清理工作台面和周围环境的杂物和碎片;5.对机床进行常规清洁和维护,保持机床的良好状态;6.整理好工作场地,将操作工具和材料归位。

3. 注意事项在操作钢筋滚轧机床时,操作人员需要特别注意以下事项:•严禁操作人员随意触碰滚轧辊轮和工作台面,避免受伤;•在加工操作过程中,操作人员应时刻关注滚轧辊轮和工件的加工质量,及时调整参数;•发现机床异常情况或故障时,应立即停机并报告相关人员进行维修;•操作人员应当按照规定的操作流程进行操作,切勿擅自更改或省略任何步骤;•操作人员应保持清醒状态,切勿在疲劳、酒后或药物影响下操作。

滚轧机工安全操作规程

滚轧机工安全操作规程滚轧机是金属加工行业中常用的设备之一,它有着优秀的加工效果和高效的生产速度。

然而,滚轧机的工作环境十分危险,因此需要实行严格的安全操作规程,保证操作人员的身体健康和设备整体运转的安全。

本文将详细介绍滚轧机工安全操作规程。

一、前期准备在进行滚轧机操作前,首先需要进行前期准备工作。

这包括对滚轧机设备的检查,以确保设备能够正常运作。

同时,还需清理设备周围的障碍物,并检查设备的适用环境和操作人员的身体状况。

二、个人防护措施操作人员在滚轧机工作时,必须佩戴适当的个人防护装备,如手套、安全帽、防护眼镜和耳塞等。

对于化学品较多的操作环境,还需佩戴防护服。

这样可以有效地防范事故和减小事故造成的伤害。

三、设备操作规程滚轧机操作必须遵守严格的操作规程,否则随时都会发生意外,造成人员财产的损失。

为保证设备的安全运行,必须遵照以下操作规程:1. 在滚轧机操作前需要查看设备的起动刹车装置,确保操作人员在操作意外发生时可以安全地停止设备的运转。

2. 启动滚轧机时,必须保证料钢位置和颜色的清晰可见,确保能够正确设置滚轧机,并使其能够正确地运行。

3. 操作人员必须严格按照滚轧机的参数进行设定,这包括滚轧机轧制过程的压力、速度和辊筒上下方向等参数,以确保滚轧机的正常运行和制造出的产品符合质量标准。

4. 滚轧机产生噪音时,必须佩戴耳塞,以避免损伤听力和造成其他身体伤害。

5. 操作人员必须在滚轧机产生火花时,保持一定的安全距离,并尽可能避免点燃可燃物质,同时检查设备的火灾安全系统是否能够正常运作。

四、设备的日常维护和保养正确的日常维护和保养对于设备的安全和正常运行至关重要。

设备的维护和保养包括以下几个方面:1. 定期对设备进行维护和清洁,确保其部件的完整性和状态,及时更换损坏的部件。

2. 定期检查设备的震动和噪音,及时修复运转不正常的部件,确保设备的安全运行。

3. 定期检查设备的各项参数,确保轧辊等配件的尺寸精密度。

花键滚轧机安全操作规程

花键滚轧机安全操作规程

一、检查主轴轴向调整齿轮、冷却液油位,经常保证设备清洁、卫生。

二、加工原件时应调整好滚扎轮牙位及中心距。

三、接通电源,开油泵、工作灯,保证油压5—7Mpa,和冷却液正常循环流动。

四、选择工作按扭,启动主轴按键,发现异常情况产即停车。

五、选择合格元件,平稳放置,要求轻拿轻放,不允许私自改变加工原件。

六、不允许随意拆装防护装置或机器部件,出现故障有专职人员检查维修。

七、工作完毕,按停轴、停冷却液等倒顺步骤进行,最后切断电源的,整理现场。

渐开线花键轴滚轧轧滚的设计

个 自 由 转 动 .并 将 轧 滚 压 向 齿 式 中 .d 为齿坯 的 直径 : 2

为轧 滚

坯 。 当轧 滚 一与 齿 坯 接 触 即开 始 共 每 一周节 的12 / 中心 角 。 同 回转 .然 后轧 滚 的 齿 以齿 顶 处 的 设 轧 制 齿轮 的 齿数 为Z . 为了

d d b b

—

二一: — 一 + 2 b V ZS +

4 4

(0 1 )

根 据 上 述 确 定 的 齿坯 外 径 .由 啮合 原 理 来计 算 轧 滚 的 顶 径 和根 径 以及 齿厚 等相 关尺 寸。 图4为轧 滚 牙

式 中 .d为轧 制齿轮 的齿根 圆直径 : r b 为齿 坯 的宽 度 ;S为垂 直轧 制 齿轮

齿截形 图。 由式( ) 5 得

n

轴线 的截面 处齿 根圆 以上 的面 积 ;V

为平 行于 轧 制 齿 轮轴 线 方 向的 两端 面鼓起部 分 的体积 。

式 中 ,d 为轧 滚 的齿 顶 圆直径 :

在 回转 运 动 中总是 有 摩 擦 阻 力 的 . 当摩擦 阻 力较 大 时 ,轧 滚 齿 顶 与齿

坯外 圆之间就产 生滑动 。

1 理论分析

此 制件 实 际 工 艺 中采 用 的是 自 由分 度式 的冷 轧 方 法 .即只 使 轧滚 或 齿 坯 两 者 之 一 强 制 转 动 .而 另

( 6)

以上 所述 系认 为轧 滚 齿 顶 与 齿 坯 外 圆接 触 时 .在 接 触 部 分 不产 生

由图1 可知 :轧 滚上弦长 为

A =d i 1 B 1 n s () 1

滑 动 的情 况 。 但 实际 上 在 采 用 自 由

式 分度 滚 轧 时 ,作 为被 动 轴 的 一方

滚齿机工作原理-功能分析-介绍

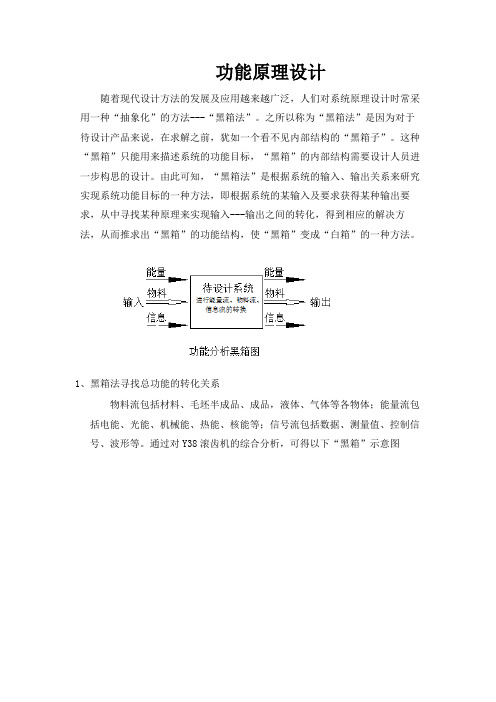

功能原理设计随着现代设计方法的发展及应用越来越广泛,人们对系统原理设计时常采用一种“抽象化”的方法---“黑箱法”。

之所以称为“黑箱法”是因为对于待设计产品来说,在求解之前,犹如一个看不见内部结构的“黑箱子”。

这种“黑箱”只能用来描述系统的功能目标,“黑箱”的内部结构需要设计人员进一步构思的设计。

由此可知,“黑箱法”是根据系统的输入、输出关系来研究实现系统功能目标的一种方法,即根据系统的某输入及要求获得某种输出要求,从中寻找某种原理来实现输入---输出之间的转化,得到相应的解决方法,从而推求出“黑箱”的功能结构,使“黑箱”变成“白箱”的一种方法。

1、黑箱法寻找总功能的转化关系物料流包括材料、毛坯半成品、成品,液体、气体等各物体;能量流包括电能、光能、机械能、热能、核能等;信号流包括数据、测量值、控制信号、波形等。

通过对Y38滚齿机的综合分析,可得以下“黑箱”示意图通过黑箱法分析,滚齿机是将轮坯通过一定的加工过程,最终得到所需产品—齿轮的机器。

该过程有各种能量的交换、损失,同时还与外界的环境密切相关。

2、滚齿加工原理齿轮是现代机械传动中的重要组成部分。

从国防机械到民用机械,从重工业机械到轻工业机械,无不广泛的采用齿轮传动。

随着汽车、机械、航天等工业领域的高速发展,对齿轮的需求量日益增加,对齿轮加工的效率、质量及加工成本的要求愈来愈高,滚齿机是齿轮加工加床中的一种,由于滚齿机既适合高效率的齿形粗加工,又适合中等精度齿轮的精加工,因此受到广泛的应用。

为此滚齿机的研究仍是大家努力的方向齿轮加工机床的种类繁多,构造各异,加工方法也不相同,齿形加工可按在加工中有无切屑而区分为无屑加工和切削加工两大类。

无屑加工包括热轧、冷轧、压铸和粉末冶金等,无屑加工生产率高,材料消耗少,故成本低,但加工精度不高。

(1)冷轧冷轧是能在圆柱形零件上生产出齿轮的齿、花键、细齿、油槽或螺纹的一种很简单的方法。

生产率很高,用此方法扎制一个齿轮仅需3~5秒钟,但它受轧制形状和材料的限制较大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

花键滚轧机

滚轧机型号和参数

花键滚轧机

倒锥齿滚轧机

自行车飞轮滚轧

轴肩滚压机

翅片滚轧机

机

全自动轴承内外套圈冷辗机

最大滚压

最大滚压

最大滚压

最大滚压

最大滚压

最大辗后

250

120

18

120

16

力 KN

力 KN

力 KN

力 KN

力 KN

外径 mm

70(120)

滚轧飞轮

滚轧工件

主轴转速 57、 主轴转速 230、

高)

12.5(21.3)

主机外形 1100

主机外形

2800

主电机功

7.5

垂直油缸

尺寸 mm ×800 液压电机

160

2.2

尺寸 mm 重量 Kg (45

1900×1600×2010

率 KW

行程 mm

(长×宽× ×205 功率 KW

(长×宽× (2100×1740×2010) 00)

高) 0

高)

主机外形 191×

液压电机

机床总功

尺寸 mm 181.5

3

7.85

1670

功率 KW

率 KW

重量 Kg

(长×宽× ×167.

高)

5

重量 Kg

2800(4500)

主机外形 1510 主机外形 1457 尺寸 mm ×143 尺寸 mm ×883

重量 Kg 2860

(长×宽× 5×13 (长×宽× ×162 高) 90 高) 4

工作原理: 在滚丝机上冷轧加工小模数渐开线花键 的原理。L、R 是参数相 同的一对渐开线滚轧轮,分 别安装在滚丝机的两根主轴上, 并可在传动机构的驱 动下同向同步旋转。R 轮可由油缸驱 动进行径向进给运动,L 轮可通过调整机构 的调整与 R 轮在工件 P 表面的压痕重合。 工 件 P 以两中心孔定位夹紧,调整夹具 可使工件轴向移动, 在受力时可绕夹具上过 O 点与 机床主轴平行的轴线摆动一个 Φ角,以保证工件在冷轧过程中始终保持与两滚轧轮处于自

工作最大

最小辗后

1.5

最大外径 95

50

模数

r/min 76 r/min 510

直径 mm

外径 mm

mm

10(25)

中心距 190-2 滑座油缸

主轴转速

工作最大

最大工件

0-20 滚模最大 40

60

3

mm 30 行程 mm

r/min

齿距 mm

宽度 mm

行程 mm

25(40)

滚模进给

120、

主轴直径

滑座最大

进给速度

机床总功

进给速度

工件直径 225 速度 20

0-20

4.5

范围 mm 10

mm/s

率 KW

mm/min

mm

mm/s

0-180

主机外形

滚轧工件

主轴刀杆

机床总功

主电机功

尺寸 mm 827× 电机总功

直径范围 10-50 定位孔径 70

5.8

11

800×

率 KW

率 KW

(长×宽×

率 KW

mm

mm

1500

重量 Kg 2700 重量 Kg 2200

两主轴中 250-3 主轴转数

最大辗压

75

75 速度 20

160、

mm

行程 mm

心距 mm 00 r/min

力 KN

mm/s

240

70(180)

最大加工

托架最大

进给行程

主轴倾斜

主轴转数

键宽 mm 20 工件模数 6

175

行程 mm

mm

50

角°

±6° r/min

104

mm

最大加工

托架进给

滚轮直径 180-2