CAN总线多点温度采集节点硬件设计

基于CAN总线的分布式智能温度采集系统设计

用研 究 。

De i n o srbu e m pe a ur e s rng S se sg fDiti t d Te r t e M a u i y tm Ba e n CAN sdo BusI elg n de ntli e tNo

0 引 言

近年来 , 随着 现 代 工业 现 场 及 物 资 储存 企 业

规 模 的不 断扩 大 , 需 测 定 温度 的监 控 点 越 来 越 所

智 能化 工 业 控 制 网 络 J A 总线 作 为有 效 支 。C N 持 分布 式控 制 的多主 串行 现场 总线 之 一 ,以其 检

牛 广 文 ( 9 7 ) 16 一 , 男 , 级工程 师 , 高 主

总线 的分 布式 温度 检测 系统。采用微控制器 PC 6 87、A I 1F 7 C N总线控 制器 MC 2 1 、 P 5 5 温 度传感器 D 1 B 0 C N收发器 8 C 5 S8 2 、A 2 2 0作为现场温度采集 的智能节点 , 通过 C N总线 A 网络和 C N总线适配卡 P I 9 1 A C 一 80实现上位 P c机 与现场节点的数据通信 。设计 了各 部分 的硬件 电路及 检测 系统软件 。系统结构简 洁 、 容方便 、 扩 可靠性 高 , 具有一 定的工 程实用价值 。

t e t l g n o e n o t C wa c iv d t r u h C we n i el e tn d sa dh s P sa he e o g AN u ewok a d a a trc r C 一9 . Had a e n i h b sn t r n d p e a d P I 8 0 1 r w r i tr c ic i o a h s ci n wa e in d n t i b ss h o t a e o a u n y tm a n rd c d Th n e f e c ru t f c e t sd s e ,o h s a i ,t e s f r fme s r g s s a e o g w i e w si t u e . e o

基于CAN总线多点温度检测系统的设计

基于CAN总线多点温度检测系统的设计

赵亮

【期刊名称】《机械管理开发》

【年(卷),期】2013(000)001

【摘要】采用CAN总线技术,设计了对魔芋烘干线流化床内多点温度进行检测的硬件电路,利用Lab Windows/CVI软件开发平台,开发了友好交互界面,实现了对多点温度进行采集和实时显示等功能。

【总页数】2页(P128-129)

【作者】赵亮

【作者单位】陕西理工学院机械工程学院,陕西汉中 723003

【正文语种】中文

【中图分类】TP277.3

【相关文献】

1.基于Lab Windows/CVI多点温度检测系统的设计 [J], 赵亮

2.基于STM32的多点温度检测系统设计 [J], 徐宏宇;沈煌飞

3.基于CAN总线的粮库多点温度检测系统的设计 [J], 吕昌江;段晨旭;罗婷

4.基于单片机的多点温度检测系统设计 [J], 付秀伟

5.基于单片机的多点温度检测系统设计 [J], 付秀伟

因版权原因,仅展示原文概要,查看原文内容请购买。

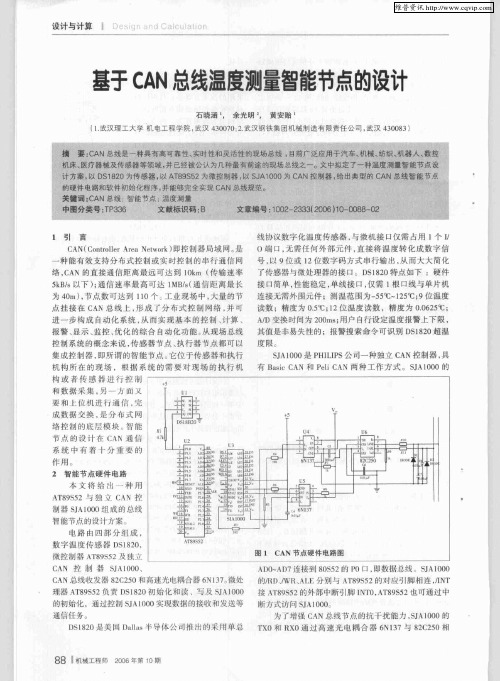

基于CAN总线温度测量智能节点的设计

电路 由 四 部 分 组 成 .

数 字 温 度传 感 器 D l2 , S 0 8 微控 制 器 AF9 5 8S 2及独立 C N 控 制 器 SAl0 A J 00、 C N总线 收 发器 8C 5 A 2 2 0和 高速光 电耦合器 6 3 微处 Nl7 理器 A 95 T8S2负责 DS 2 1 0初 始 化 和读 、写 及 SA10 8 J 00 AD ~ D O A 7连接 到 8S 2的 P 05 O口 . 即数据 总线 SA10 J 00

维普资讯

设 计 与计 算

基 A 总线温度测 于CN 量智能节点的 设计

石晓涵 余光 明 黄安贻 . . 武汉理 工大学 机电工程学院 , 武汉 4 0 7 :. 3 0 0 2武汉钢铁集 团机械制造有 限责任公 司, 武汉 4 0 8 30 3

一

CA C nrl rAe ew r 即控 制 器局 域 网 。 N( ot l raN tok) oe 是 种 能 有效 支 持 分 布式 控 制 或 实 时控 制 的 串 行 通 信 网

络 ,A C N的直接通信距离最远可达到 1k ( O m 传输速率

5 Bs以下 )通 信 速 率 最 高 可 达 1 /( 信 距 离 最长 接 口简单 , 能 稳 定 . 线 接 口 , k/ ; MBs 通 性 单 仅需 1根 口线 与 单片 机 为 4 m)节 点 数 可达 到 lO个 : 业现 场 中 , 量 的节 连 接 无需 外 围 元件 ;测 温范 围为 一 5C 15C; 0 , 1 工 大 5  ̄一 2 ' 9位温 度 : 点挂 接 在 C N 总 线 上, 成 了 分 布式 控 制 网 络 , 可 读 数 ;精 度 为 0 ℃ ;2位温 度 读 数 .精 度 为 0 6 5 ; A 形 并 . 1 5 . 2℃ 0 进 一 步构 成 自动 化 系 统 , 而 实 现 基 本 的 控 制 、 算 、 A D变换 时 间为 2 0 ; 从 计 / 0 ms用户 自行设 定 温度 报警 上 下 限 , S 80超 报警 、 显示 、 控 、 化 的综 合 自动 化功 能 : 现 场 总线 其 值 是非 易 失性 的 ;报警 搜 索命 令 可 识别 D 12 温 监 优 从 控制 系 统 的 概念 来说 , 感 器节 点 、 行 器 节 点 都 可 以 度 限 传 执 集 成控 制 器 , 所谓 的智 能 节点 。 位 于 传感 器 和 执 行 即 它

基于CAN总线的多点温度采集系统设计

【摘要】随着科学技术的发展,为提供农作物生长的最佳环境,大棚种植也成为现代农业种植中必要可行的一种方式。

在温室大棚中的温度实时监测与控制却成为为一个难题。

因此基于CAN总线的主要优点,再从CAN总线的可靠性,它的优越性以及低成本出发,采用基于CAN总线多点温度采集系统的设计,该系统采用非破坏性总线仲裁技术具有实时性高,精度高,灵活性强能够及时信息的测控。

本课题是采用一种基于CAN总线的多点温度采集系统。

论文根据系统的要求完成了整体的方案设计和系统选型。

该方案是利用温度传感器PT100将温室大棚内温度的变化,经放大电路送入含A/D转换器的单片机的采集模块完成A/D转换,在通过CAN收发器将信号传至住监视器。

再经过液晶显示器进行数据显示。

CAN总线通信模块是本次设计中的核心技术,它负责系统中主控器和执行器之间的数据通信。

经过试验验证表明该系统可靠性好、精度高、结果简单、成本低在使用范围可代替传统的测温系统的不足。

【关键词】CAN总线微控制器传感器Pt100 液晶显示器。

Design of multi-spot temperature gathering system based on CANbus【Abstract】With the development of science and technology, to provide the best environment for crop growth, greenhouse cultivation has become an essential of modern farming viable way. The temperature in greenhouse real-time monitoring and control has become a problem. Therefore, the main advantages based on CAN bus, CAN bus, and from the reliability, technological superiority of the system operation and low cost starting point based on CAN bus multi-temperature collection system design, system technology using non-destructive real-time bus arbitration high, high precision, flexibility and timely information to the monitoring and control.This issue is based on CAN bus using a multi-point temperature acquisition system. System requirements thesis completed under the overall program design and system selection. The program is the use of the greenhouse temperature sensor PT100 temperature changes, the amplifier circuit into with A / D converter module to complete the acquisition of SCM A / D converter, CAN transceiver through the signal transmitted live monitor. Data for another LCD display. CAN bus communication module is the core of this design technique, which is responsible for the system and implementation of master data communication between devices.Tested to verify that the system reliability, high accuracy, the results of simple, low cost alternative to the use of conventional temperature measurement system deficiencies.【Keywords】The can bus MCU sensor Pt100 LCD monitors。

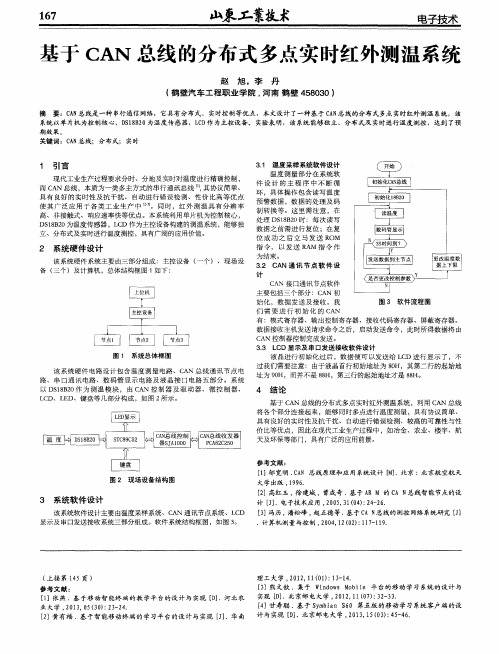

基于CAN总线的分布式多点实时红外测温系统

计算机测量与控制 , 2 0 0 4 , 1 2 ( 0 2 ) : 1 1 7 - 1 1 9 .

( 上接 第 1 4 5页 ) 理 工大学 , 2 O 1 2 , 1 1 ( O 1 ) : 1 3 - 1 4 . [ 3 ]熊文钦 .集于 W i n d o w s M o b i 1 e 平 台的移 动 学习 系统 的设 计 与 参考 文献 : D ] . 北京 邮电大学 , 2 0 1 2 , 1 1 ( 0 7 ) : 3 2 — 3 3 . [ 1 】张燕 .基 于移动 智能终端 的教 学平台的设 计与 实现 [ D ] .河北农 实现 【 [ 4 ] 甘寿聪 . 基 于 S y m b i a n ¥ 6 0 第五 版 的移 动 学习系统客户 端的设 业 大学 , 2 0 1 3 , 0 5 ( 3 0 ) : 2 3 — 2 4 . D ] . 北京 邮电 大学 , 2 0 1 3 , 1 5 ( 0 3 ) : 4 5 - 4 6 . [ 2 】 黄有福 . 基 于智 能移动终 端的学 习平 台的设 计 与实现 [ J 】 . 华南 计 与实现 [

匦 匦

兰

竺 一一 :

—— ——

一 : 鍪

参考文献:

[ 1 ]邬宽明 . C A N 总线原理和应 用系统设 计 [ M ] .北京 :北京航 空航天 图 2 现场设备结构图

大 学 出版 , 1 9 9 6 .

【 2 ]高红玉 , 徐 建城 , 曾成奇 . 基于 A R M 的C A N 总线智能节点的设

期效 果 。

关键 词:C A N总线;分布 式;实时

1 引言

现代工业生产过程要求分 时、分地 及实时对温度进行精确控制 , 而C A N 总 线,本 质为一类多主方式 的串行通讯总线 , 其协议简单 、 具有 良好 的实时性 及抗干 扰、 自动 进行错 误检 测、性价 比高等 优点 使其 广 泛应 用 于各 类 工业 生产 中 。 】 。同 时 ,红 外测 温 具有 分 辨率 高、非接触式 、响应速率快等优 点。本系统利用单片机为控制核心 , DS 1 8 B 2 0为温度传感 器 ,L C D作为主控设备构建的测温系统 ,能够独 立、分布式及实时进 行温度 测控 ,具有广 阔的应用价值 。

CAN总线多点温度采集节点硬件设计

CAN总线多点温度采集节点硬件设计作者:俞洪来源:《科技视界》2013年第25期【摘要】随着科学技术的发展,温度监控系统的应用越来越广泛,本文阐述了一种基于CAN总线的多点温度采集系统,可以实现温度实时监测,该系统能应用于工农业生产的诸多场合。

系统以AT89C52单片机为微处理器,外接数字式温度传感器DS18B20获得现场环境的温度信号。

通过CAN总线控制器SJA1000和CAN总线驱动器PCA82C250将数据发送到CAN总线上,从而实现对温度的采集。

【关键词】CAN总线;节点;温度采集0 概述现场总线是安装在生产制造过程中的装置与控制室内的控制装置之间的一种数字式、串行、多点通信的数据线。

应用现场总线技术不仅可以降低系统的布线成本,还具有设计简单、调试方便等优点。

同时,由于现场总线本身还提供了灵活且功能强大的协议,这就使得用户对系统配置,设备选型具有强大的自主权,可以任意的将多种功能模块组合起来扩充系统的功能。

在众多的现场工业总线中。

随着温度控制技术在各个领域得到广泛地推广和应用,相关行业对温度控制技术的要求与日俱增。

目前市场上也有一些温度控制系统,但是这些系统在传送数据时实时性能实现的不是很好,而CAN总线的实时性强、成本低,而且还具备可靠性高、抗干扰强等特点。

综合多方面因素考虑,我们能够利用CAN总线的特点和优势设计温度控制系统。

1 设计方案1.1 系统功能要求系统能够接受数字式温度传感器DS18B20的温度信号,将温度信号传给单片机,完成单片机最小系统设计,并把此系统作为CAN的节点,节点的硬件包括AT89C52单片机、CAN 总线驱动器PCA82C250、CAN总线控制器SJA1000、单片机的时钟和复位电路。

主要研究基于AT89C52单片机与DS18B20数字温度传感器的多点温度测量系统。

完成数字式温度传感器与CAN总线节点的接口设计及电路设计,实现具有数字式串行温度采集功能的CAN总线节点的硬件设计。

CAN总线多点温度采集节点硬件设计

S c 科g y 界 V i s i o n

正常运行 . 如果运行不正常 , 则对单 片机 的电源、 复位 、 时钟等各个 电 路的连线 和相关工作模式的输 入脚设 置进行检查 . 直到单 片机 能正常 硬件电路的设计 主要是对 C A N总线 控制器 s T - A 1 0 o 0 和微处理器 工作为止 通过上述的简单方法可 以充分的对单片机进行调试并证明 A T 8 9 C 5 2之 间 以及 C AN总线驱 动器 P C A 8 2 C 2 5 0和物 理总线之 间接 本系统使用 的 A T 8 9 C 5 2 单片机能正常工作 。 口的 电路设计 C A N控制器 S J A 1 0 0 0 是C A N总线 接 口电路 的核 心 . 4 . 2 C AN总线控制 器和驱动器的调试 它主要用来 完成 C A N的通信协议 .而 C A N总线驱动器 P C A 8 2 C 2 5 0 本 系统 的重 点 和 难 点是 C A N总 线控 制 器 S J A1 0 0 0和驱 动 器 的主要功能是增加通信距离、 提高系统 瞬间抗干扰能力 、 保护总线 、 实 P C A 8 2 C 2 5 0的设计 .所以对这两部分的调试要分 多个 步骤进行。第 现差分 电压输 出等 确定 A T 8 9 C 5 2 单片机可 以对 C A N控制器 S J A 1 0 0 0中 R A M和寄 温度采集 电路运用的是数字式 温度传感器 D S 1 8 B 2 0 . 它将接收到 存器进行正常地读写操作 。 先编写一个简单的测试程序 , 给C A N总线 温 度 信号 以数 字量 形 式传 送 至 单片 机 系统 主要 包 括 微处 理 器 控制器 S J A 1 0 0 0 的R A M 或一个 可读 写的寄存器进行 写操 作 , 然后去 A T 8 9 C 5 2 、 C A N总线控制器 S J A 1 0 0 0 、 C A N总线驱动器 P C A 8 2 C 2 5 0 和 读R AM或寄存器 中的内容 . 如果读出来 的数据与写入数据一致 , 再反 数字式温度传感器 D S 1 8 B 2 0 电路原理图如图 2 所示 复对不 同的地址进行此操作 . 读写数据仍一致 . 就说 明 A T 8 9 C 5 2 单片 机可 以对 C A N总线控制器 s J A 1 0 0 0 进行正常地读写操作 第二, 测试 3 温 度传 感 器 D S 1 8 B 2 0工 作 原 理 C A N总线控 制器 s J A 1 o o 0和驱动器 P C A 8 2 C 2 5 0 硬件 电路 的设 计与 数 字式 温度传 感器 D S 1 8 B 2 0 中低 温度系数晶振的振荡频率受温 实现并不是太难 . 基本按 照它们 的典型接法绘制就可 以了。C A N控制 度影 响起伏不大 .它将产生的固定频率 的脉冲信号传送 给计数器 1 。 器S J A 1 0 0 0 有 一种 自 测模 式 . 即在数据发送 时 . 即使没有应答也可 以 而高温度 系数 晶振 的振荡频率受温度变化而明显改 变. 它将产生 的固 发送 成功 . 所 以我现用 C A N总线 自测模式进 行调试 . 来 检测 C A N总 定频率 的脉 冲信号作为计数器 2 的脉冲输入 计数器 1 和温度寄存器 线控制器 S J A 1 0 0 0 和驱动器 P C A 8 2 C 2 5 0的连线是否正确和其 能否正 被预置在一 5 5 。 c 所对应的一个基数值 。计数器 的作用是对低温度 系数 常工作 以这个方法为根据 . 若 系统能发送 数据 . 并且 C A N控制器 晶振产生的脉冲信号进行减法计数 .当计数 器 1 的预置值减 到 0时 . S J A I O 0 0 的状 态寄存器 可以接 受到相应的数 据. 故能进行下 一步的调 温度寄存器 的值将加 1 , 计数器 1 的预置将重 新被装入 . 计 数器 1 重 试。第 三. 当C A N总线控制器 S J A 1 0 0 0 和驱动器 P C A 8 2 C 2 5 0 都通过 新开始对低温度系数 晶振产生 的脉冲信号进行计数 . 如此循 环直到计 自测模式调试后 . 就可对它们之 间的通 信进 行调试 , 这里 的调试程 序 数器 2 计数到 0 时. 才停止 温度寄存器值 的累加 . 此时温度寄存器 中 要采 用系统软件程序 .并且将逐步 的调试 看成是整个系统程序 的调 的数值就是 被测温度 试. 如果它们之间的调试通过。那 么整个 系统的功能基本完成 。

基于CAN总线的多路温度采集系统的设计--主机硬件

基于CAN总线的多路温度采集系统的设计学生姓名:朱广东指导教师:黄震梁浙江树人大学信息科技学院电子信息工程114班摘要以嵌入式处理器为核心,总结CAN总线通信技术,设计一套由一个主机,两个从机组成了温度采集的系统,两个从机使用Pt100温度传感器来采集各自部分的温度值,通过CAN 总线将两个从机的温度数据传输给主机,主机接收到从机数据,并将各个从机的温度值显示在LCD液晶屏上。

关键词:温度采集;ARM7;CAN总线;1引言1.1CAN总线研究背景与意义在现代化的工业生产中,温度是极为普遍又极为重要的热工参数之一。

例如:在冶金工业、化工生产、电力工程、造纸行业、机械制造和食品加工等诸多领域中,人们都需要对各类加热炉、热处理炉、反应炉和锅炉中的温度进行检测和控制。

温度控制不好就可能引起生产安全,产品质量和产量等一系列问题。

尽管温度控制很重要,但是要控制好温度常常会遇到意想不到的困难.采用CAN总线对温度迸行控制,不仅具有控制方便、组态简单和灵活性大等优点,而且可以大幅度提高被控温度的技术指标,从而能够大大提高产品的质量和数量。

控制器局部网(CAN—CONTROLLER AREA NETWORK)是BOSCH公司为现代汽车应用领先推出的一种多主机局部网,由于其卓越性能,现己广泛应用于工业自动化、多种控制设备、交通工具、医疗仪器以及建筑、环境控制等众多部门。

CAN总线从形成并应用于汽车工业至今,其突出的特点和优异的性能使它的应用范围不断的扩大。

目前在机械工业、纺织工业、机器人、医疗器械、传感器、智能小区管理和家用电器等领域都得到了应用和发展。

而且CAN也是目前为止唯一具有国际标准的现场总线,因此CAN具有广阔的前景。

CAN总线与一般的通信总线相比,它的数据通信具有突出的可靠性、实时性和灵活性。

概括起来有下列一些突出的特点:1.CAN总线为多主工作方式,网络上任一节点均可在任意时刻主动地向网络上其它节点发送信息,而不是传统的主从方式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CAN总线多点温度采集节点硬件设计

【摘要】随着科学技术的发展,温度监控系统的应用越来越广泛,本文阐述了一种基于CAN总线的多点温度采集系统,可以实现温度实时监测,该系统能应用于工农业生产的诸多场合。

系统以AT89C52单片机为微处理器,外接数字式温度传感器DS18B20获得现场环境的温度信号。

通过CAN总线控制器SJA1000和CAN总线驱动器PCA82C250将数据发送到CAN总线上,从而实现对温度的采集。

【关键词】CAN总线;节点;温度采集

0 概述

现场总线是安装在生产制造过程中的装置与控制室内的控制装置之间的一种数字式、串行、多点通信的数据线。

应用现场总线技术不仅可以降低系统的布线成本,还具有设计简单、调试方便等优点。

同时,由于现场总线本身还提供了灵活且功能强大的协议,这就使得用户对系统配置,设备选型具有强大的自主权,可以任意的将多种功能模块组合起来扩充系统的功能。

在众多的现场工业总线中。

随着温度控制技术在各个领域得到广泛地推广和应用,相关行业对温度控制技术的要求与日俱增。

目前市场上也有一些温度控制系统,但是这些系统在传送数据时实时性能实现的不是很好,而CAN总线的实时性强、成本低,而且还具备可靠性高、抗干扰强等特点。

综合多方面因素考虑,我们能够利用CAN总线的特点和优势设计温度控制系统。

1 设计方案

1.1 系统功能要求

系统能够接受数字式温度传感器DS18B20的温度信号,将温度信号传给单片机,完成单片机最小系统设计,并把此系统作为CAN的节点,节点的硬件包括AT89C52单片机、CAN总线驱动器PCA82C250、CAN总线控制器SJA1000、单片机的时钟和复位电路。

主要研究基于AT89C52单片机与DS18B20数字温度传感器的多点温度测量系统。

完成数字式温度传感器与CAN总线节点的接口设计及电路设计,实现具有数字式串行温度采集功能的CAN总线节点的硬件设计。

应用CAN总线控制器SJA1000及其总线收发器的工作原理,完成数字式温度传感器与CAN总线节点的接口设计。

1.2 硬件功能模块

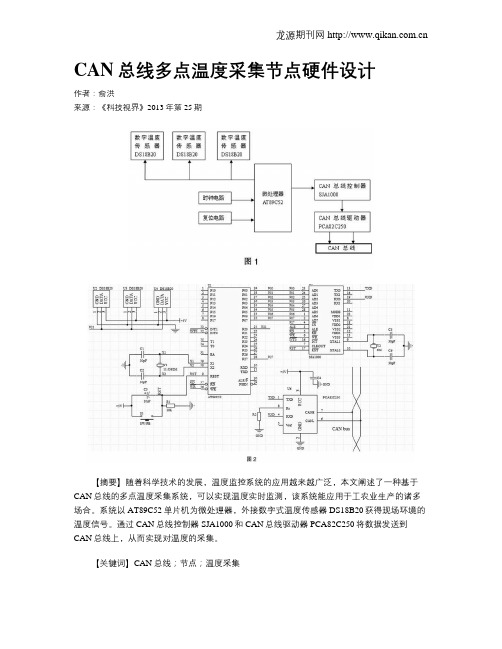

该系统主要由现场数据采集模块和总线发送模块构成。

现场数据的采集是以AT89C52单片机为核心控制单元,外接数字传感器DS18B20,从而获得现场环境的温度信号。

通过CAN总线控制器SJA1000和CAN总线驱动器PCA82C250将数据发送到CAN总线上。

CAN节点由微处理器、CAN控制器SJA1000、CAN

驱动器PCA82C250构成。

CAN控制器SJA1000执行在CAN规范中规定的完整的CAN协议,用于报文的缓冲和验收过滤,负责与微控制器进行状态、控制和命令等信息交换;在SJA1000下层是CAN收发器PCA82C250,是CAN控制器和总线接口,用于控制从CAN控制器到总线物理层或相反的逻辑电平信号,提供对总线的差动发送和对CAN控制器差动接收功能。

系统总体框图如图1所示。

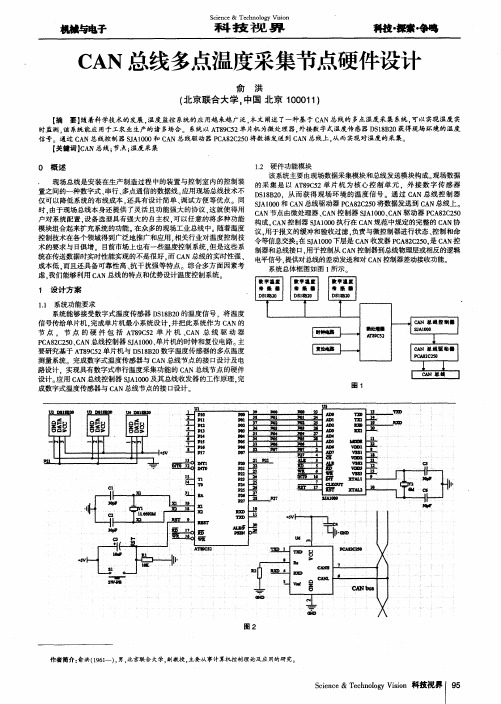

2 硬件电路设计

硬件电路的设计主要是对CAN总线控制器SJA1000和微处理器AT89C52之间以及CAN总线驱动器PCA82C250和物理总线之间接口的电路设计。

CAN 控制器SJA1000是CAN总线接口电路的核心,它主要用来完成CAN的通信协议,而CAN总线驱动器PCA82C250的主要功能是增加通信距离、提高系统瞬间抗干扰能力、保护总线、实现差分电压输出等。

温度采集电路运用的是数字式温度传感器DS18B20,它将接收到温度信号以数字量形式传送至单片机。

系统主要包括微处理器AT89C52、CAN总线控制器SJA1000、CAN总线驱动器PCA82C250和数字式温度传感器DS18B20。

电路原理图如图2所示。

3 温度传感器DS18B20工作原理

数字式温度传感器DS18B20中低温度系数晶振的振荡频率受温度影响起伏不大,它将产生的固定频率的脉冲信号传送给计数器1。

而高温度系数晶振的振荡频率受温度变化而明显改变,它将产生的固定频率的脉冲信号作为计数器2的脉冲输入。

计数器1和温度寄存器被预置在-55℃所对应的一个基数值。

计数器的作用是对低温度系数晶振产生的脉冲信号进行减法计数,当计数器1的预置值减到0时,温度寄存器的值将加1,计数器1的预置将重新被装入,计数器1重新开始对低温度系数晶振产生的脉冲信号进行计数,如此循环直到计数器2计数到0时,才停止温度寄存器值的累加,此时温度寄存器中的数值就是被测温度。

数字式温度传感器DS18B20可完成对温度的测量,以12位转化为例:用16位符号扩展的二进制补码读数形式提供,以0.0625℃/LSB形式表达,其中S 为符号位。

这是将测量的12位信号转化后得到的12位数据,存储在DS18B20的两个8比特的片内随机存取数据中。

二进制中的前面5位是符号位,如果测得的温度大于0,这5位符号位为0,将测量的数值乘以0.0625就可以得到实际温度;如果温度小于0,这5位符号位为1,将测量的数值取反加1后再乘以0.0625就可以得到实际温度。

如+125℃的数字输出07D0H,+25.0625℃的数字输出为0191H,-25.0625℃的数字输出为FF6FH,-55℃的数字输出为FC90H……最后CPU向传感器读取温度并加以处理。

4 系统调试

4.1 单片机AT89C52的调试

在硬件进行上电调试之前,应先检查电源与地之间是否存在短路或断路的现象,如果检查结果正常才可以上电。

硬件的调试应该逐个模块地进行,因为单片机是整个系统的核心,检测其是否正常工作也比较容易,所以可以先从此入手,再对其他外围器件进行调试。

判断单片机AT89C52是否工作正常很容易,我们可以不先对其相关电路进行检测,而是直接运行一些简单的测试程序,如:点亮和熄灭一个发光二极管,再让其闪烁,如果结果正常,则说明该单片机可以正常运行,如果运行不正常,则对单片机的电源、复位、时钟等各个电路的连线和相关工作模式的输入脚设置进行检查,直到单片机能正常工作为止。

通过上述的简单方法可以充分的对单片机进行调试并证明本系统使用的AT89C52单片机能正常工作。

4.2 CAN总线控制器和驱动器的调试

本系统的重点和难点是CAN总线控制器SJA1000和驱动器PCA82C250的设计,所以对这两部分的调试要分多个步骤进行。

第一,确定AT89C52单片机可以对CAN控制器SJA1000中RAM和寄存器进行正常地读写操作。

先编写一个简单的测试程序,给CAN总线控制器SJA1000的RAM或一个可读写的寄存器进行写操作,然后去读RAM或寄存器中的内容,如果读出来的数据与写入数据一致,再反复对不同的地址进行此操作,读写数据仍一致,就说明AT89C52单片机可以对CAN总线控制器SJA1000进行正常地读写操作。

第二,测试CAN 总线控制器SJA1000和驱动器PCA82C250硬件电路的设计与实现并不是太难,基本按照它们的典型接法绘制就可以了。

CAN控制器SJA1000有一种自测模式,即在数据发送时,即使没有应答也可以发送成功,所以我现用CAN总线自测模式进行调试,来检测CAN总线控制器SJA1000和驱动器PCA82C250的连线是否正确和其能否正常工作。

以这个方法为根据,若系统能发送数据,并且CAN 控制器SJA1000的状态寄存器可以接受到相应的数据,故能进行下一步的调试。

第三,当CAN总线控制器SJA1000和驱动器PCA82C250都通过自测模式调试后,就可对它们之间的通信进行调试,这里的调试程序要采用系统软件程序,并且将逐步的调试看成是整个系统程序的调试,如果它们之间的调试通过。

那么整个系统的功能基本完成。

4.3 CAN总线控制器和驱动器的调试

由于数字式传感器DS18B20的通信方式比较独特,所以本系统采用该传感器测温。

用它构建的系统具有很多优点:硬件连线较为简单,省去了使用模拟传感器要进行放大、A/D转换等工作。

因为它的级联功能,一条总线在不同位置可挂接多个传感器进行测温,每个数字式温度传感器DS18B20都有唯一的序号,以此来识别不同传感器在各自位置上的温度。

要特别注意的是,在系统安装及工作之前,要将主机依次与DS1820进行挂接,从而读出其序列号。

另外现场温度直接以“一线总线”的数字方式进行传输,每一个自带地址都大大减少了系统的电缆数并且提高了系统的稳定性和抗干扰性。

【参考文献】

[1]姜开.基于CAN总线的测试系统研究与设计[D].南京航天航空大学,2004..

[2]饶运涛,邹继军,郑勇芸.现场总线CAN原理与应用技术[M].北京:北京航空航天大学出版社,2003.

[3]张伟.基于SJA1000的CAN总线通信模块设计[J].自动化技术与应用,2007:12.

[4]谢兵.CAN总线控制器接口电路的设计[J].科技信息,2010:23.。