锻件 超声波探伤检测报告

超声探伤实验报告结果

超声探伤实验报告结果【文章标题】超声探伤实验报告结果【引言】在工业、医疗、材料科学等领域中,超声波技术被广泛应用于材料的无损检测和诊断。

本实验通过超声探伤技术对某种材料样品进行了检测,旨在分析并总结实验结果,提供给读者一个详尽的报告。

【实验目的】1. 了解超声探伤技术的基本原理和应用。

2. 实际操作超声探伤设备,获取并分析材料样品的超声波信号。

3. 对样品中的缺陷进行检测和评估。

4. 探讨超声探伤技术在无损检测方面的优势和局限性。

【实验步骤】1. 准备超声探伤仪器和样品。

2. 设置超声探伤参数,如频率、增益等。

3. 使用超声传感器对样品进行扫描,记录超声波信号。

4. 对获得的超声波信号进行分析和处理,包括波形特征、峰值幅度等。

5. 检测和标记样品中的缺陷,如裂纹、气孔等。

6. 分析缺陷的类型、位置和大小。

7. 总结实验数据,得出结论。

【实验结果】通过超声探伤实验,我们获得了以下结果:1. 样品超声波信号分析:- 超声波信号呈现出特定的波形特征,如回波、反射等。

- 不同类型的缺陷在超声波信号中表现出不同的特征,如峰值幅度降低、信号衰减等。

2. 缺陷检测和评估:- 在样品中成功检测到若干缺陷,包括裂纹、气孔等。

- 通过分析超声波信号特征,可以判断缺陷的位置、大小和类型。

- 对于较小的缺陷,超声探伤技术具备高灵敏度和准确性。

3. 超声探伤技术的优势:- 无损检测:超声波可以穿透材料进行检测,不损伤材料本身。

- 高分辨率:超声波可以提供高精度的检测结果,能够发现微小的缺陷。

- 实时性:超声波信号可以实时显示,方便操作人员进行实时监控。

4. 超声探伤技术的局限性:- 材料限制:超声波在不同材料中的传播和反射特性不同,可能导致信号失真。

- 缺陷识别:某些缺陷可能难以准确判断,需要结合其他检测手段进行确认。

- 操作要求:超声探伤技术需要操作人员具备一定的专业知识和经验。

【实验总结】本实验通过超声探伤技术对材料样品进行了无损检测,成功检测到若干缺陷并进行了评估。

EN10228超声波检测报告[1]

![EN10228超声波检测报告[1]](https://img.taocdn.com/s3/m/dbcd7a6fb84ae45c3b358cde.png)

钢锻件无损检测报告—第三部分:铁素体钢或马氏体钢锻件超声波检测page 31.范围EN10228的这部分内容描述了应用于铁素体钢和马氏体钢锻件的生产,脉冲回音,超声波检测等技术要求。

机械扫描技术要求,比如浸水检测也可以使用次技术,但要得到买方和卖方双方的同意。

(见条款4)EN10228的这部分内容适用于四种类型的锻件,是根据它们的形状和生产方法进行的分类。

第一种和第三种的形状都比较简单。

第四种类型包括一些复杂的形状。

EN10228的这部分内容不适用于以下几种:—闭模锻造;—涡轮电机和发电机锻件。

奥氏体和奥氏体铁不锈钢锻件的超声波检测是这份欧洲标准第四部分的主要内容。

2.标准化参考EN10228的这部分内容合并了其他出版物上的一些有日期的或无日期的参考文件。

这些标准化参考文件在正文中和今后的出版物中的恰当地方被引用。

对于有日期的文件,随后的完善或者任何关于这些出版物的修订只有在通过改善和修订合并后才能应用EN10228的这部分内容。

对于无日期的文件,只使用最新的版本。

EN473,无损检验人员的资格和证明。

prEN12668—1, 无损检测—超声波检测设备的描述和确认—第一部分:器械。

prEN12668—2,无损检测—超声波检测设备的描述和确认—第二部分:探测器。

prEN12668—3,无损检测—超声波检测设备的描述和确认—第三部分:组合设备。

prEN583—2,超声波检测——第二部分:灵敏度和范围设定。

prEN583—5,超声波检测——第五部分:性能和中断尺寸。

prEN12223,超声波检测——校准座prEN1330,无损检测——术语——第四部分:超声波检测中使用的术语。

3.解说prEN 1330—4 中已提供了EN10228中此部分内容的解说。

4.协议条款下列关于超声波检测方面的问题在询价或下定单时就应该在买方和卖方之间达成一致。

a) 在哪个生产阶段就应该实施超声波检测(见第9条);b)不管是要求格式扫描覆盖或100%的扫面覆盖,都要进行强度测试(见第12条);c)在接近表面检测时使用共晶探测器(见7.2.6)d)质量等级要求,或者是质量等级和他们所应用的区域(见第14条);e)如果和在表5,表6或表7中所列举的不同时所采用的标准f)不管任何特殊扫描覆盖,除了在第7条和第12条中所列举的以外,还要求有设备和偶联剂。

超声波探伤分析报告全

—

Ⅱ级合格

检验焊缝总长14.3m

判定:

结论:●合格○不合格

负责人

审核

检测

检测单位公章

报告日期

2015年1月9日

检验:NI级审核:NI级

无损探伤检验报告

工程项目:

工程编号:UT

探伤类别:超声波探伤

检测部位:

单位(章):

工艺卡编号:PW120-97

探伤时机:●焊后○热处理后○水压试验后

仪器型号:UTD801型数字仪

耦合剂:○机油●甘油○浆糊

探伤方式:○垂直●斜角

扫描调节:●深度○水平○声程

比例:

试块:

探伤部位示意图:(另加附图)

探伤结果

焊缝编号

检验长度

探伤情况

探伤波形

缺陷长度

判定

ZH01

110mm

未发现超标缺陷

—-

超声波探伤分析报告全

超声波探伤报告

报告编号:NO:UT报告日期:2015年1月9日

单位名称:

令号:

工件名称:

钢闸门01

材料:Q235

厚度:T=16

焊接方法:埋弧自动焊,手工电弧焊

焊接数量:m

探伤面:单面双侧

检测范围:>20%

探伤面状态:●修整○轧制○机加

检验规程:GB50235-2001

验收标准:GB11345-89

—

Ⅱ级合格

ZH02

110mm

未发现超标缺陷

—-

—

Ⅱ级合格

ZH03

110mm

未发现超标缺陷

—-

—

Ⅱ级合格

ZH04

Ⅱ级合格

ZH05

110mm

未发现超标缺陷

超 声 波 探 伤 报 告

TEST REPORT

检测项目:

Object:

工程名称:

Manufacturer:

检验类别:

Classification:

北京龙安华诚钢之杰国际钢构有限公司

超声波探伤报告

表C6-15

编号

试验编号

委托编号

工程名称

委托单位

委托人

构件名称

检测部位

材质

板厚(mm)

仪器型号

试块

耦合剂

表面补偿

表面状态

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

/

锻件超声波探伤记录报告(大平底)47013-友联

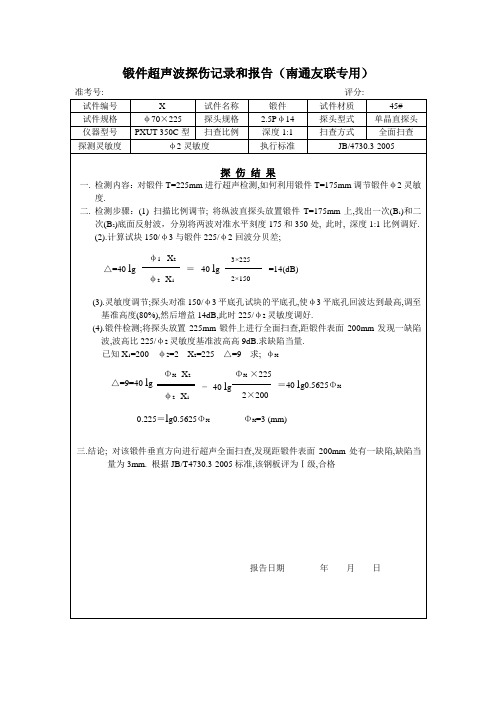

锻件超声波探伤记录和报告(南通友联专用)大平底准考号: 评分: 试件编号 X 试件名称 锻件 试件材质 45# 试件规格 φ70×225 探头规格 2.5P φ14 探头型式 单晶直探头 仪器型号 PXUT-350C 型扫查比例深度1:1 扫查方式全面扫查探测灵敏度φ2灵敏度 执行标准NB/T47013.3-2015探 伤 结 果一.检测内容:对锻件T=225mm 进行超声检测,如何利用150mm 大平底调节工件φ2当量灵敏度. 二.检测步骤:(1) 扫描比例调节; 将纵波直探头放置150mm 大平底上,找出一次(B1)和二次(B2)底面反射波,分别将两波对准水平刻度150和300处, 此时, 深度1:1比例调好. (2).计算步骤方法A. ①计算150大平底与工件同声程处(150/φ2)回波分贝差;dB X B Bf 35215036.22lg 202lg2022=⨯⨯⨯=Φ=∆ππλ②计算150/φ2与工件225/φ2回波分贝差dB X X 715022252lg 40lg401221=⨯⨯=ΦΦ=∆先增益35dB 调节好150/φ2当量灵敏度,再增益7dB 工件225/φ2灵敏度调节完毕方法B. 计算150大平底与工件225/φ2回波分贝差; 已知Xf =225 XB =150db X D X B f42)150214.322536.22lg(202lg 202222=⨯⨯⨯⨯==∆πλ(3)灵敏度调节;探头放在150大平底试块上,使平底回波达到最高,调至基准高度(80%),然后增益42dB,此时工件225/φ2灵敏度调好.(4).锻件检测;将探头放置225mm 锻件上进行全面扫查,距锻件表面200mm 发现一缺陷波,波高比225/φ2灵敏度基准波高高9dB.求缺陷当量.已知X1=200 φ2=2 X2=225 △=9 求; φX)5625.0lg(402002225lg 40lg409122X X X X X Φ=⨯⨯Φ=ΦΦ==∆X Φ=5625.0lg 225.0 mm X 3=Φ三.结论; 对该锻件垂直方向进行超声全面扫查,发现距锻件表面200mm 处有一缺陷,缺陷当量为3mm. 根据NB/T47013-2015标准,该钢板评为Ⅰ级,合格报告日期 年 月 日。

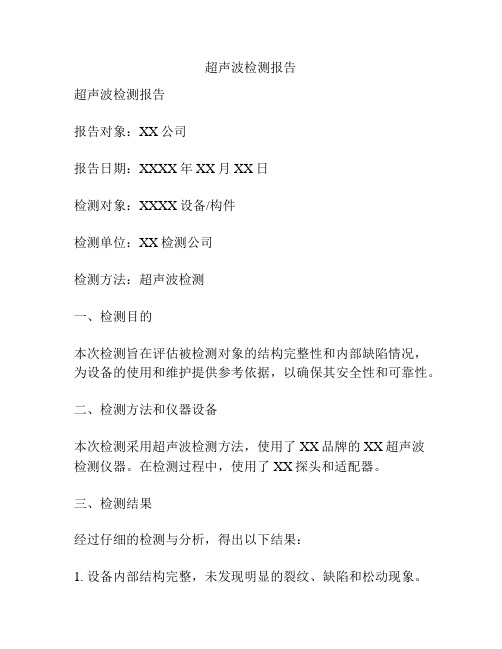

超声波检测报告

超声波检测报告超声波检测报告报告对象:XX公司报告日期:XXXX年XX月XX日检测对象:XXXX设备/构件检测单位:XX检测公司检测方法:超声波检测一、检测目的本次检测旨在评估被检测对象的结构完整性和内部缺陷情况,为设备的使用和维护提供参考依据,以确保其安全性和可靠性。

二、检测方法和仪器设备本次检测采用超声波检测方法,使用了XX品牌的XX超声波检测仪器。

在检测过程中,使用了XX探头和适配器。

三、检测结果经过仔细的检测与分析,得出以下结果:1. 设备内部结构完整,未发现明显的裂纹、缺陷和松动现象。

2. 在检测过程中,发现了一处局部的超声波回波幅值异常,初步断定为应力集中导致的局部损伤。

建议对该处进行进一步的检测和评估,并及时采取合适的修复措施,以防止进一步损坏和影响设备的正常使用。

3. 经观察发现,设备的某些部位存在表面腐蚀和氧化现象,建议及时清理和防腐处理,以延长设备的使用寿命。

四、分析和建议根据上述检测结果,结合检测对象的实际情况,我们对设备的结构完整性和缺陷情况进行了评估,并提出以下建议:1. 针对发现的超声波回波幅值异常处,建议进行进一步的检测和评估。

可以采用更准确的检测方法和仪器设备,如X射线探伤或磁粉检测等,以确保该处的损伤程度和范围,并制定相应的修复计划。

2. 针对设备的表面腐蚀和氧化问题,建议进行清理和防腐处理。

可以使用合适的清洗剂和防腐剂,彻底清除表面的附着物和氧化层,然后进行防腐处理,以保护设备的金属表面,并延长设备的使用寿命。

3. 建议定期进行设备的超声波检测,以监测设备的结构完整性和缺陷情况,及时发现并处理问题,确保设备的安全运行。

五、检测结论根据超声波检测的结果和分析,被检测对象的结构完整性良好,未发现明显的裂纹、缺陷和松动现象。

但在检测过程中发现了一处局部的异常信号,初步判断为局部损伤,需要进一步检测和评估。

此外,设备表面存在腐蚀和氧化现象,需要进行清理和防腐处理。

综上所述,被检测对象在整体上达到了预期的检测目标,但仍有局部问题需要关注和处理。

锻 件 超 声 检 测 报 告

本台产品上述部位质量符合 标准 级要求,结果合格。

缺陷情况见锻件检测部位示意图。

报告人(资格):Ⅱ

年月日

审核人(资格):Ⅱ

年月日

监检员:

年月日

无损检测专用章:

年月日

检测部位示意图

报告编号:

产品名称

产品(制造)编号

绘制人(资格):Ⅱ年月日

审核人(资格):Ⅱ年月日

锻件超声检测报告

报告编号:

产品名称

产品(制造)编号

器

材

与

参

数

仪器型号

检测方法

探头型号

扫查方式

试块编号

扫描调节

试块厚度

mmБайду номын сангаас

耦合剂

基准灵敏度

dB

表面补偿

dB

技术要求

检测标准

检测比例

%

合格级别

级

检测规程编号

序号

锻件编号

材料牌号

规格

(mm)

表面状态

缺陷情况

最终检测结果(级)

备注

检测

结论

注:1.检测结束前:已对扫描量程进行复核

锻件超声波探伤记录和报告(试块)47013-友联

△=9=40 lg

Φ X X2 φ 2 X1

Φ X ×225

= 40 lg

=40 lg0.5625Φ X

2×200

0=3 (mm)

三.结论; 对该锻件垂直方向进行超声全面扫查,发现距锻件表面 200mm 处有一缺陷,缺陷当 量为 3mm. 根据 JB/T4730.3-2005 标准,该钢板评为Ⅰ级,合格

报告日期

年月日

探伤结果

一. 检测内容:对锻件 T=225mm 进行超声检测,如何利用锻件 T=175mm 调节锻件φ 2 灵敏 度.

二. 检测步骤:(1) 扫描比例调节; 将纵波直探头放置锻件 T=175mm 上,找出一次(B1)和二 次(B2)底面反射波,分别将两波对准水平刻度 175 和 350 处, 此时, 深度 1:1 比例调好. (2).计算试块 150/φ 3 与锻件 225/φ 2 回波分贝差;

△=40 lg

φ 1 X2 φ 2 X1

= 40 lg

3×225 2×150

=14(dB)

(3).灵敏度调节;探头对准 150/φ 3 平底孔试块的平底孔,使φ 3 平底孔回波达到最高,调至 基准高度(80%),然后增益 14dB,此时 225/φ 2 灵敏度调好.

(4).锻件检测;将探头放置 225mm 锻件上进行全面扫查,距锻件表面 200mm 发现一缺陷 波,波高比 225/φ 2 灵敏度基准波高高 9dB.求缺陷当量. 已知 X1=200 φ 2=2 X2=225 △=9 求; φ X

锻件超声波探伤记录和报告(南通友联专用)

准考号: 试件编号 试件规格 仪器型号 探测灵敏度

X

试件名称

φ 70×225 探头规格

PXUT-350C 型 扫查比例

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

检测面和检测方向:

检测区域:

记录与标记:

备注:

检验人:检测时间:

超声波探伤检测报告

报告编号:

试件名称

材料牌号

试件规格

检验标准

检验技术

检测灵敏度

传输修正

时基线比例

仪器型号

探头

耦合剂扫查方式Fra bibliotek最大扫查间距最大扫查速度

对比试块

验收要求

GB/T 10595-1989AA级:

1.单个点状缺陷不得大于∮6mm

2.不允许有裂纹和白点。

3.单个缺陷的间距大于100mm,在同一截面积内不得超过3个。