铸件凝固动态曲线测定

凝固动态曲线

凝固动态曲线

凝固动态曲线是描述材料凝固过程中温度随时间变化的曲线,它对于理解和控制材料的凝固行为至关重要。

当液态材料冷却至凝固点以下时,开始发生凝固现象。

在凝固过程中,液态变为固态,相变过程中会释放出热量。

这个热量会影响材料的温度变化。

因此,通过测量材料在凝固过程中的温度变化,可以得到凝固动态曲线。

凝固动态曲线通常由温度-时间数据点组成,可以绘制成一条连续的曲线。

在曲线上,可以观察到几个关键的温度点,如:

初晶温度:这是材料开始形成第一个晶体的温度。

在这个温度点上,材料的物态开始发生变化。

固化温度:这是材料完全转变为固态的点。

此时,材料中的液态成分全部被固定下来,不再发生流动。

峰值温度:这是材料在凝固过程中温度达到最高的点。

这个温度通常出现在固化温度之前。

结束温度:这是凝固过程结束的温度点。

此时,材料中的所有液态成分都已转变为固态。

通过分析凝固动态曲线,可以了解材料的凝固速度、相变热、结晶度等重要参数。

这些参数对于材料的加工和应用具有重要意义。

例如,在铸造和焊接等工艺中,需要控制材料的凝固速度以确保产品质量。

此外,凝固动态曲线还可以用于研究材料的微观结构和相变机理。

通过对曲线的变化规律进行深入分析,可以揭示材料在凝固过程中的微观结构和晶体生长过程等方面的信息。

综上所述,凝固动态曲线是材料科学和工程领域中非常重要的实验工具。

它为我们提供了关于材料凝固行为的重要信息,有助于我们更好地理解和控制材料的性能和应用。

用动态边界条件计算法模拟典型铸件凝固进程①

第13卷 第3期1997年云 南 工 业 大 学 学 报Journal of Yunnan Polytechnic University Vol.13 No.31997①收稿日期: 1996-12-12;本文为云南工业大学校自立资助课题论文用动态边界条件计算法模拟典型铸件凝固进程①李 莉1 吕 宁2(1: 机械工程学院,云南工业大学,昆明,650051;2:计算中心,云南工业大学,昆明,650051)摘要 运用动态边界条件计算法对典型铸件凝固进程进行了数值模拟,其结果与实际情况吻合较好.节省了实测边界条件的大量工作,为模拟大型复杂铸件得到通用边界方程打下了基础.关键词:动态边界条件, 数值模拟, 凝固过程前 言 边界条件说明了物体边界上传热过程进行的特点.铸造系统中铸件/铸型边界条件的正确处理是铸件凝固过程数值模拟中关键而又困难的问题之一.传统的铸件凝固过程数值模拟需要把铸件和铸型系统在空间上离散成许多小的体积元,并且有50%以上的离散化单元是安排在铸型一侧上,浪费了大量的人力和计算机内程及机时.如果不计算铸型区域,就必须给定铸件区域的边界条件.曾出现过的界面温差函数法、无量纲界面温度法等都必须做大量的试验,才能获得模拟计算所需的边界条件.本文运用文献[1]提出的动态边界条件计算法对典型铸件凝固进程进行了数值模拟,其结果与实际吻合较好,为动态边界条件模型用于大型复杂铸件的凝固过程预测打下了基础,节省了为获得边界条件所进行的大量实验,在经济上和实用上有很大的优越性.1 铸件/铸型界面的动态边界条件计算 铸件的凝固冷却过程属于第三类边界条件下的不稳定传热过程.在某一瞬间,从物体表面流入周围介质的热流与物体表面层中的导热热流相等[4].第三类边界条件的数学表达式为: α(T w -T f )=-λ5T 5N|w (1)式中: α—放热系数,W /m 2・℃;T w —界面温度,℃;T f —环境温度,℃;λ—导热系数,W /m ・℃.在计算边界条件时,可以把铸件以外的铸型(含砂箱)视为一种特殊介质,其温度为T f .这样,铸件的凝固冷却过程就可以看做是铸件与温度为T f 的特殊介质进行热交换的过程,界面放热系数就代表了铸型对铸件在凝固冷却过程热交换的影响[3]. 由式(1)可得某一时刻α的求解公式: α=-λ5T 5N |w /(T w -T f )=-λT i -1-Ti X i -1-X i/(T i -T f )(2)式中:T i —铸件界面节点温度,℃; T i -1—铸件中铸件界面相邻节点温度,℃; X i —铸件界面节点的位移,m ; X i -1—铸件中铸件界面相邻节点的位移,m .将用式(2)求出的各个时刻的α值分别对时间τ拟合,便得出界面放热系数函数α(τ),即动态边界条件.式(2)是用来解决一维传热模型的动态边界条件,对于二维、三维问题必须进行修正,根据毕渥准则和付里叶准则,得出:α′=α・(δ/δ′)・(λ′/λ)Δτ′=Δτ・(ΔL ′/ΔL )2・(a/a ′)式中: δ—模数或折算厚度,m ; δ=V /A ; V —体积,m 3; A —表面积,m 2; Δτ—时间步长,s ; ΔL —节点间位移差,m ; a —导温系数,m 2/s.如果两系统的材质相同,即λ′/λ=1,a/a ′=1. 为计算界面放热系数α′简便起见,取Δτ=Δτ′,ΔL =ΔL ′,那么α′=α・δ/δ′(3)Δτ′=Δτ(ΔL ′/ΔL )T2(4)这样可以保证两个界面放热系数α′和α在每一时刻都有直接对应值,即可用α(t )求出二维或三维模拟中的动态边界条件α′(t ).2 典型铸件凝固进程数值模拟模型的建立211 几何模型及网格划分对所研究的“工”字型、“L ”型、“T ”型典型铸件,取ΔX =ΔY =10mm 进行网格划分,如图一所示“工”字型铸件的网格划分.图1 “工”字型铸件的网格划分图2 铸件/铸型边界212 数学模型及其离散化 采用二维直角坐标下的非稳定态热传导模型,即:5T 5τ=λC ρ(52T 5X 2+52T 5Y 2)式中: c —比热,J/Kg ・℃; ρ—密度,Kg/m 3.利用元体平衡法,采用显示差分进行离散化,且ΔX =ΔY (取正方形单元),则得:T p +1i ,j =F 0(T p i -1,j +T p i +1,j +T p i ,j -1+T p i ,j +1)+(1-4F 0)T p i ,j (5)式中: P —时间序号,τ=P Δτ,P =0,1,2,……. F 0=a ・Δτ/(ΔX )22云南工业大学学报第13卷 显式差分方程稳定性条件为:F 0=a ・Δτ/(ΔX )2≤1/4,即:Δτ≤(ΔX )2/(4a )213 边界条件铸件/铸型边界用动态边界条件计算. 计算机根据单元信息用此条件自动建立各种边界的差分方程. 如图二所示的边界方程为: (ΔX =ΔY )T p +1i ,j =F 0(T p i ,j -1+T p i ,j +1+2T p i -1,j )+(1-4F 0-2α′Δτρc ΔX )T p i ,j +2α′ρc ΔτΔX T f(6)214 初始条件假定瞬时充满铸型,只有在界面上有温度降,内部温度均匀分布,即τ=0时,铸件初始温度为640℃,铸型初始温度为25℃. 按文献[2]的方法算出铸件与铸型交界面的初始温度为619℃.215 热物性值及潜热处理铸件所用材质为ZL 105合金, 其λ=193W /m ・℃, c =1340J/kg ・℃,ρ=2680kg/m 3. 铸型用天然粘土砂湿型,其λ=01565W /m ・℃,C =950J/kg ・℃,ρ=1520kg/m 3.Z L105合金的T L =620℃,T S =573℃,L =385kJ/kg.凝固过程的结晶潜热按热焓法处理.3 程序研制及模拟结果讨论 根据上述模型,利用True Basic 语言[5]编制了“工”字型、“L ”型、“T ”型铸件凝固进程数值模拟软件,其主程序框图如图三所示.图3 典型铸件凝固数值模拟主程序框图采用动态边界条件计算法对“工”字型、“L ”型、“T ”型铸件凝固进程进行数值模拟,软件运行后,计算机屏幕上彩色显示的凝固动态推移过程符合铸造实际情况. 模拟计算出的“工”字型、“L ”型、“T ”型铸件的凝固时间分别为2213分、1712分、18分,实测这三种铸件的凝固时间分别为21分、16分、17分,其误差分别为518%、619%、516%. 所以模拟结果与实际情况吻合较好.4 结 论 1) 动态边界条件计算法作为抛开铸型,只对铸件体积元计算的一种简化方法是实际可行的. (下转第54页)3第3期李 莉,吕宁:用动态边界条件计算法模拟典型铸件凝固进程45云南工业大学学报第13卷efficiency and meets the accuracy requirement of the calculating result.K ey w ords: Sliding scale,Coefficient of sliding scale,Equation of sliding scale(上接第3页)2)动态边界条件计算法通过在典型试件上的应用,为模拟大型复杂铸件打下了基础.3)采用动态边界条件计算法模拟铸件凝固进程可节省计算机内存和机时以及实测边界条件的大量工作.参 考 文 献1 赵良毅.铸件凝固快速数值模拟法.铸造,1990(8):7~102 陈海清,李华基,曹阳.铸件凝固过程数值模拟.重庆:重庆大学出版社,1991,72~753 C.S.Wei,J.T.Berry.AFS Trans,1983,509~5134 许肇钧.传热学.北京:机械工业出版社,1980,159~1605 John G.K emeny and Thomas E.Kurtz.谢丽华等译.True Basic.北京:中国科学院软件研究所,1986 Numerical Simulation of Typical C astings Solidif ication Processes Using Dynamic Boundary Condition C alculation MethodLi Li1 Lu Ning2(1:School of Mechanic Engineering,YPU,Kunming,China,650051;2:Computer Centre,YPU,Kunming,China,650051)Abstract The numerical simulation had been done with the t ypical castings solidification pro2 cesses using dynamic boundary condition calculation method.The results was agreeable to the ac2 tual situation.A lot of work for measuring boundary condition was omited.G etting at the cur2 rent boundary equation lay down a foundation for numerical simulation of heavy and complex castings.K ey w ords: Dynamic boundary condition,Numerical simulation,Solidification processes。

铸件凝固过程的应力动态测量方法

·960·

铸造

FOUNDRY

!!!!!" 检测技术

!"

铸件凝固过程的应力动态测量方法

Sep. 2007 Vol.56 No.9

!!!!!"

张家锋, 康进武, 柳百成 ( 教育部先进成形制造重点实验室, 清华大学机械工程系, 北京 100084)

摘要: 在砂芯中埋入测力传感器, 间接动态测量了框形铝合金铸件在凝固过程中的应力变化情况。并采用有限差分与

28 890

17 655

4 279

1 115

371

塑 性 硬 化 系 数/MPa

9 676

7 182

3 758

1 568

807

274

226

24

压 (力 ×10) /N

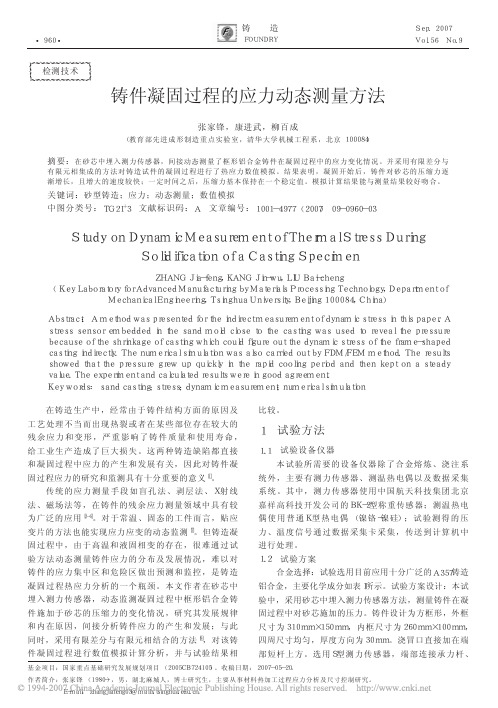

图2 压力与铸件长杆中心点温度的关系 Fig. 2 Pressure versus temperature at center point of casting side pole

试验中测得测力传感器受到的压力与铸件长杆中 心点温度曲线如图2所示。从图2中可以很清楚看到, 总体来说温度较低时测力传感器受到的压力较大; 压 力随温度变化速率最快的是中温阶段, 而在高温、低 温阶段压力变化较为缓慢。上述现象和铸造凝固理论 能够较好符合。浇入金属液之后, 铸件开始凝固, 在 形成固态框架之后就开始产生内应力, 并随着凝固进 程的推进应力不断增大, 测力传感器所受到的压力也 不断增大; 凝固结束后, 铸件的温度仍然很高, 单位 时间降温幅度大, 铸件进一步收缩, 内应力增大, 测 力传感器受到的压力继续攀升; 当铸件温度较低、降

本试验所需要的设备仪器除了合金熔炼、浇注系 统外, 主要有测力传感器、测温热电偶以及数据采集

动态扭振法测固化曲线

动态扭振法测定热固性树脂的固化曲线一. 实验目的1.通过对热固性树脂等温固化曲线的测定,了解其固化历程,求取凝胶化时间,固化时间和固化反应表观活化能,2.理解如何利用动态力学的方法来研究固化过程和学习到我们创立的研究热固性树脂和树脂基复合材料固化的动态扭振法。

二. 实验原理热固性树脂的固化属线形高分子的交联,历程复杂。

高分子一旦发生交联就不溶不熔,致使固化过程的研究十分困难。

传统上对固化的研究采用化学分析、红外光谱、量热法等化学手段来分析反应官能团的转化率。

然而在固化的最后阶段官能团消耗程度的增加已经不明显,致使这些分析的灵敏度和功能大为减小。

而正是这个最后固化阶段对固化产物的性能有很大影响,在很大程度上决定了固化树脂的最佳性能。

但固化总与力学性能有关。

从力学性能来看,固化过程是树脂聚合物模量逐渐增加的过程。

在某些分析技术灵敏度急剧下降的固化最后阶段,其在力学强度上却有很好的反映,不同的固化程度可以通过它们模量的变化反映出来。

因此,用力学的方法可以很好地研究热固性树脂的固化过程。

使用动态力学方法可以由一个单独的实验来监测聚合物从液态到固态交联树脂转变的固化全过程,逼真地模拟整个成型工艺,并反映材料力学性能随温度变化的规律,得到一些固化反应表观动力学的数据。

在筛选配方的固化条件时,它和力学破坏实验相比省力省时,颇受工业界的欢迎。

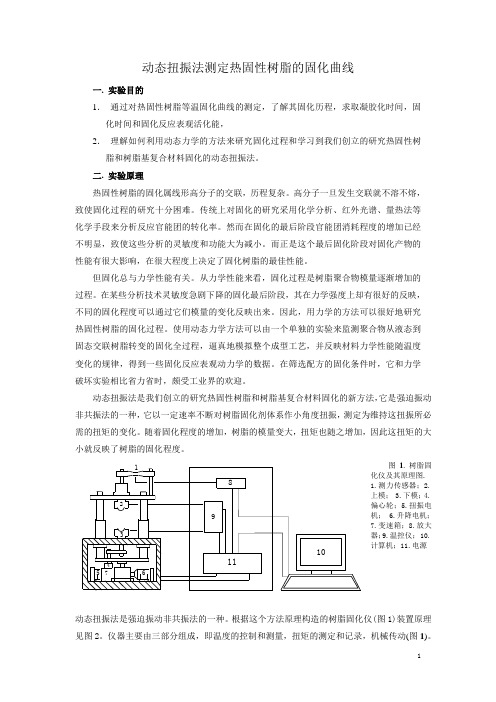

动态扭振法是我们创立的研究热固性树脂和树脂基复合材料固化的新方法,它是强迫振动非共振法的一种,它以一定速率不断对树脂固化剂体系作小角度扭振,测定为维持这扭振所必需的扭矩的变化。

随着固化程度的增加,树脂的模量变大,扭矩也随之增加,因此这扭矩的大小就反映了树脂的固化程度。

图1. 树脂固Array化仪及其原理图.1.测力传感器;2.上模; 3.下模;4.偏心轮;5.扭振电机; 6.升降电机;7.变速箱;8.放大器;9.温控仪; 10.计算机;11.电源动态扭振法是强迫振动非共振法的一种。

铸件凝固动态曲线测定

实验一铸件凝固动态曲线测定1.实验目的合金液相线到固相线之间的温度间隔谓之结晶间隔,凝固过程中逐渐液相线等温面和固相线等温面之间的区域谓之凝固区域,反映凝固区域由表及里推移的最直观方法是凝固动态曲线,凝固区域是液固并存区。

它的宽、窄、结构,向铸件中推进的速度以及最终推进到铸件中心的时间,对铸件的质量,如缩孔、缩松热裂,偏析等的形成都有影响。

因此它是研究铸件凝固问题重要领域之一。

本实验的目的在于学会测定铸件凝固动态曲线,对凝固区域结构建立起直观认识,验证铸件凝固的平方根定律。

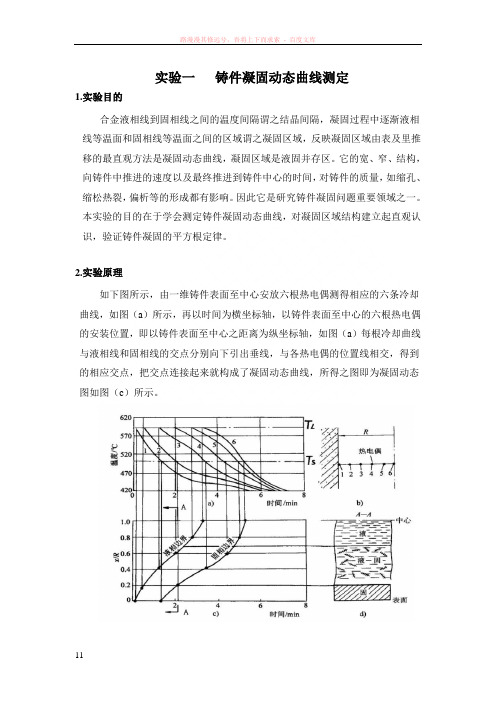

2.实验原理如下图所示,由一维铸件表面至中心安放六根热电偶测得相应的六条冷却曲线,如图(a)所示,再以时间为横坐标轴,以铸件表面至中心的六根热电偶的安装位置,即以铸件表面至中心之距离为纵坐标轴,如图(a)每根冷却曲线与液相线和固相线的交点分别向下引出垂线,与各热电偶的位置线相交,得到的相应交点,把交点连接起来就构成了凝固动态曲线,所得之图即为凝固动态图如图(c)所示。

图(c)左边曲线同液相线相对应(如有过冷,则与一个略低的等温线相对应)。

它表示不同时间铸件断面中凝固开始的部位,故谓之“凝固始液”。

它实质上表示了铸件断面中液相线等温面从铸件表面向中心推进,在不同时间所处之部位,该曲线之斜率就表示液相线等温面向中心推进至速度。

图(c)右边曲线同固相线相对应,它表示不同时间铸件断面中凝固结束的部位,故谓之“凝固终夜”。

它实质上表示了铸件断面中固相线等温面在不同时间时所处之部位,它的斜率就表示了固相线等温面向铸件中心推进的速度。

在凝固动态图(c)上可以看出具有结晶间隔的合金在每个时间,从铸件表面至中心参在固相区(铸件表面至凝固终液),凝固区(凝固终波至凝固始波之垂直距离)和液相区三个区域。

在图上可以看出铸件凝固过程即是凝固区域不断推向铸件中心液相区随之不断缩小以至于消失之过程。

凝固终波到达铸件中心就表示铸件凝固过程已经结束。

所以动态曲线测定原理实际上就是把具有温度-时间坐标的多根冷却曲线转变成具有距离-时间坐标的凝固动态曲线图。

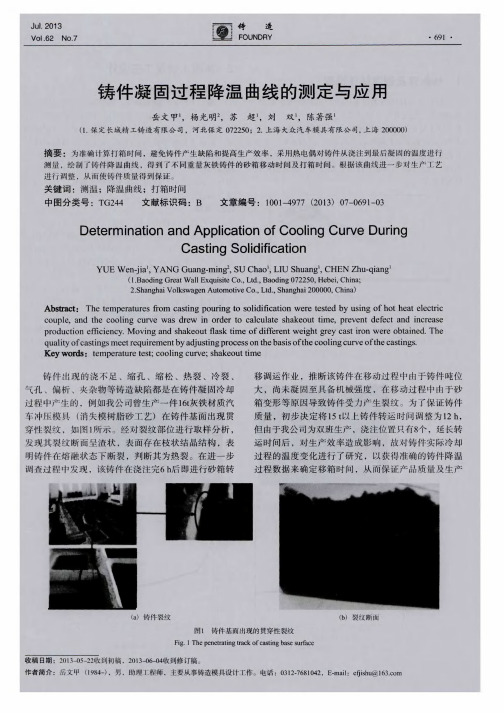

铸件凝固过程降温曲线的测定与应用

表 1 灰 铁 铸 件 不 同重 量 铸 件 温 度 降 至 1 O 0 0℃ 、7 2 7 ̄ C ¥ 1 1 4 0 0℃ 所 需 要 的 时 间

6 6 Ta b l e 1 Th e c o o i l n g t i me o f d i fe r e n t we i g h t c a s t i n g s t o 1 0 0 05 ℃ 。7 2 7 o C a n d 4 0 0 o C

9 3 7

%

吨位产 品的砂箱移动 时 间及 打箱时 间的参考数据 如表 1

6 l 9

图 5 铁 碳 相 图

Fi g . 5 F e — C p h a s e d i a g r a m

所示 。按 照该 表调 整工 艺进行 生 产 ,有效 避 免 了铸 件 热裂 问题 。

冷 导 致 的铸 造 缺 陷 ,从 而 缩 短 开 箱 时 间8 ~2 0 h( 图

J l l

6 ) 。

( 3 ) 试验 检 测 了经 过 快速 降 温铸 件 的力学 性 能 ,

2 1 1

= 2 硬 度 提 高HB 1 5 ~3 0 ,抗 拉 强度 提 高2 0 ~5 0 MP a ,珠

的 内在质 量及生产效 率 。

图6 加速铸件冷却 的降温 曲线

F i g . 6 Th e c o o l i n g c u r v e o f a c c e l e r a t i n g c o o l i n g c a s t i n g

( 编辑 :刘 冬梅 ,l d m@f o u n d r y w o r l d . t o m)

温 度 / ℃ 一.

1 2 3 4 5 6 7

铸件充型凝固过程数值模拟实验报告

哈尔滨工业大学《材料加工过程数值模拟基础》实验课程铸件充型凝固过程数值模拟实验报告姓名:学号:班级:材料科学与工程学院铸件充型凝固过程数值模拟实验报告实验一:铸件凝固过程数值模拟一、实验目的1.学习有限差分法温度场模拟的数学模型和基本思路;2.掌握用AnyCasting 铸造模拟软件进行温度场模拟的方法。

二、实验原理1.有限差分法温度场模拟的基本思路:设计铸造工艺方案→根据定解条件求解能量方程→揭示凝固行为细节→预测凝固缺陷→改进工艺方案,返回第二步循环。

2.有限差分法温度场模拟的数学模型:222222T T T T L C t x y z t三、铸件凝固模拟过程及参数设置1.凝固模拟过程铸件、浇冒口等三维实体造型(输出STL 文件)→网格剖分、纯凝固过程参数设置等前处理→凝固温度场和收缩缺陷计算模拟数据→后处理得到动态的液相凝固、铸件色温图和缩孔缺陷等文件。

2.参数设置铸件材质:AC1B铸型材质:SM20C初始条件:上下模500℃,侧模400℃,升液管700℃。

边界条件:所有界面与空气间的界面传热系数都为10W/(m 2∙K),熔融金属液与模具之间的界面传热系数为4000 W/(m 2∙K),各部分模具间和模具与升液管间界面传热系数都为5000 W/(m 2∙K)。

四、模拟结果图1 冷却时间由于模拟中设置了水冷和空冷条件,所以铸件冷却速度较快。

由图1可知凝固首先发生在铸件表面,铸件的轮辋区厚度较薄,冷却速度比轮辐处冷却快。

内浇口先于轮辐凝固,在内浇口凝固后升液管内铝合金熔液无法对轮毂进行补缩,则在轮毂中最后凝固处容易产生缩松缩孔。

图2 冷却率由冷却率分布情况可知凝固过程中各部分冷却速率不同,可以判断出凝固时内应力较大的区域,在应力较大区域铸件容易产生裂纹缺陷。

由模拟结果中铸件的温度场情况,合理设置工艺参数减少缩松缩孔及裂纹的产生,合理布置冷却水管的分布位置。

实验二:铸件充型过程数值模拟一、实验目的1.学习有限差分法流动场模拟的数学模型和基本思路;2.掌握用AnyCasting 铸造模拟软件进行流动场模拟的方法。

铸件形成理论习题答案

1. 液态金属的结构和性质1、加热时原子距离的变化如图1—2所示,试问原子间的平衡距离R0与温度有何关系? R0、R1、R2…..的概念?答:温度的变化,只改变原子的间距,并不改变原子间的平衡位置,即R0不变。

而R0,R1,R2….是温度升高时,原子振动的中心位置。

因为温度升高,振幅加大但曲线(W-R)是不对称的,所以振幅中心发生变化。

2、图1-1纵坐标表示作用力,金属原子的运动可以看成是一种振动,其振动在图中如何表示的?物质受热后为什么会膨胀?答:振幅在图中的表示:如图1-2中数条的平行线。

加热时,能量增加,原子间距增加,金属内部空穴增加,即产生膨胀。

3、图1-1中的Q是熔化潜热吗?在熔化温度下,金属吸收热量而金属温度不变,熔化潜热的本质是什么?答:Q不是熔化潜热。

在熔化温度下金属吸收热量①体积膨胀做功②增加系统内能(电阻,粘性都发生突变)原子排列发生紊乱。

在熔点附近,原子间距为R1,能量很高,但是引力大,需要向平衡位置运动,当吸收足够能量----熔化潜热时,使原子间距>R1,引力减小,结合键破坏,进入熔化状态,熔化潜热使晶粒瓦解,液体原子具有更高的能量而金属的温度并不升高。

(使晶粒瓦解,并不是所有结合键全部破坏)4、通过哪些现象和实验说明金属熔化并不是原子间的结合力全部被破坏?答:(1)体积变化:固态—气态:体积无限膨胀。

固态到液态,体积仅增加3~5%,原子间距仅增加1~1.5%。

(2)熵值变化:△Sm/△S 仅为0.13~0.54% (3)熔化潜热:原子结合键只破坏了百分之几(4)X 线衍射分析:液态金属原子分布曲线波动于平衡密度曲线上下第一峰位置和固态衍射线极为相近,其配位数也相近,第二峰值亦近似。

距离再大,则与固态衍射线远了,液态金属中原子的排列在几个原子间距的范围内,与其固态的排列方式基本一致。

5、纯金属和实际金属在结构上有何异同?试分析铸铁的液态结构。

答:纯金属的液态结构:接近熔点的液态金属是由和原子晶体显微晶体和“空穴”组成。

用冷却曲线来诠释铸铁的凝固.9.5

用冷却曲线来诠释铸铁的凝固

凡是学铸造的都曾学过铁--碳相图,但如果不是具体搞熔炼专业的工程师,对于铁--碳相图的理解或许都是似懂非懂。

今天,我们换个解度,用冷却曲线来诠释铸铁的凝固。

铸铁的冶金质量取决于其凝固模式,而孕育的目的就是为了改变及调整其凝固模式。

那么,图中的热分析冷却曲线可以用下面几点来诠释:

S1:开始凝固:型腔中目前还是100%的液态,从浇注温度逐步降低到TL开始凝固。

TL:液相线:第一次形成固相,亚共晶铁水析出奥氏体;过共晶铁水析出石墨。

其具体温度与铁水中的碳和硅含量变化而变化。

Si2:形成石墨

TE grey: 铁-碳共熔凝固温度。

TE white:铁-铁碳化物共熔凝固温度。

TE min.:奥氏体和石墨还在生长,孕育在此温度开始。

过冷:过多的过冷度会导致产生碳化物,孕育可以提高TE min.而减少过冷。

S3:再辉现象,提高金属温度。

22.凝固温度场的测定

凝固温度场的测定一、意义和目的铸件温度场是指浇注后,某一时刻铸件内部的温度分布规律。

在温度场中,向着铸件中心的方向上单位长度的温度变化率称为温度梯度。

本实验主要是测定凝固时期各个时刻的铸件温度场。

铸件凝固时期的温度场越陡,即温度梯度越大,则铸件冷却得越快,它的凝固速度就越大。

某一时刻铸件温度场中温度相同点所组成的面称为等温面。

对于在一个温度范围(结晶间隔)内凝固的合金而言,铸件断面中由达到液相线温度的点所组成的面,称为液相线等温面,或称为液相边界。

同样,由达到固相线温度的点组成的面,称为固相线等温面,或称为固相边界。

凝固过程中,铸件断面上液相边界和固相边界之间的区域谓之凝固区域,也就是铸件凝固过程中凝固并存区域。

阐明凝固时期各个时刻的凝固区域大小和它从铸件表面向铸件中心移动规律的曲线,称为凝固动态曲线。

测定凝固动态曲线能够比较全面地描绘铸件凝固过程和研究这种过程。

凝固区域的大小即宽度决定了铸件的凝固方式,即逐层凝固方式、糊状凝固方式和中间凝固方式。

凝固区域于狭窄,铸件越是倾向于逐层凝固方式。

这种凝固方式的铸件容易形成集中缩孔,便于采取措施(例如用冒口)去除铸件中的集中缩孔;铸件的热裂倾向性小和金属液充型能力较好。

凝固区域越宽,铸件越是倾向于糊状凝固方式。

这种凝固方式的铸件容易形成分散性的缩孔即缩松,即使采用冒口亦难以消除这种缩松;铸件的热裂倾向性大和金属液充型能力差。

金属和铸型两方面的各种因素决定了凝固区域的宽窄,也就是决定了铸件的凝固方式。

例如合金的结晶间隔(液相线到固相线之间的温度间隔)越大,铸件的凝固区域就越宽,糊状凝固方式的倾向性就越大。

反之,结晶间隔越小,则铸件的凝固区域越窄,逐层凝固方式的倾向越大。

当合金的化学成分一定时,也就是结晶间隔大小一定时,铸型冷却能力越大,铸件温度场就越陡,温度梯度就越大,凝固区域就越窄,强化了逐渐逐层凝固的倾向,可以削弱铸件糊状凝固的倾向。

将液态金属在同一浇注温度下同时注入几个同样的铸型,经过不同的时间间隔,分别使铸型中尚未凝固的残余液体流失,获得固态金属硬壳,这种研究凝固的方法称为倾出法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验一铸件凝固动态曲线测定1.实验目的合金液相线到固相线之间的温度间隔谓之结晶间隔,凝固过程中逐渐液相线等温面和固相线等温面之间的区域谓之凝固区域,反映凝固区域由表及里推移的最直观方法是凝固动态曲线,凝固区域是液固并存区。

它的宽、窄、结构,向铸件中推进的速度以及最终推进到铸件中心的时间,对铸件的质量,如缩孔、缩松热裂,偏析等的形成都有影响。

因此它是研究铸件凝固问题重要领域之一。

本实验的目的在于学会测定铸件凝固动态曲线,对凝固区域结构建立起直观认识,验证铸件凝固的平方根定律。

2.实验原理如下图所示,由一维铸件表面至中心安放六根热电偶测得相应的六条冷却曲线,如图(a)所示,再以时间为横坐标轴,以铸件表面至中心的六根热电偶的安装位置,即以铸件表面至中心之距离为纵坐标轴,如图(a)每根冷却曲线与液相线和固相线的交点分别向下引出垂线,与各热电偶的位置线相交,得到的相应交点,把交点连接起来就构成了凝固动态曲线,所得之图即为凝固动态图如图(c)所示。

图(c)左边曲线同液相线相对应(如有过冷,则与一个略低的等温线相对应)。

它表示不同时间铸件断面中凝固开始的部位,故谓之“凝固始液”。

它实质上表示了铸件断面中液相线等温面从铸件表面向中心推进,在不同时间所处之部位,该曲线之斜率就表示液相线等温面向中心推进至速度。

图(c)右边曲线同固相线相对应,它表示不同时间铸件断面中凝固结束的部位,故谓之“凝固终夜”。

它实质上表示了铸件断面中固相线等温面在不同时间时所处之部位,它的斜率就表示了固相线等温面向铸件中心推进的速度。

在凝固动态图(c)上可以看出具有结晶间隔的合金在每个时间,从铸件表面至中心参在固相区(铸件表面至凝固终液),凝固区(凝固终波至凝固始波之垂直距离)和液相区三个区域。

在图上可以看出铸件凝固过程即是凝固区域不断推向铸件中心液相区随之不断缩小以至于消失之过程。

凝固终波到达铸件中心就表示铸件凝固过程已经结束。

所以动态曲线测定原理实际上就是把具有温度-时间坐标的多根冷却曲线转变成具有距离-时间坐标的凝固动态曲线图。

无论多么复杂的合金,只要能在冷却线上找出合金在凝固过程中析出新相和析出终了的拐点,就能在凝固动态图上画出析出新相的始波和新相析出终了之终波。

将某液态金属在同一浇注温度下同时注入几个同样的铸型,经过不同时间间隔,分别使铸型中尚未凝固的残余液体流失,获得固态金属硬壳。

这种铸件凝固的研究方法谓之残余液体流失法或倾出法。

所得到的硬壳内表面叫倾出边界,所得到的硬壳厚度即为倾出边界向铸件中心推进之距离。

此距离应符合平方根定律。

在凝固动态图上不同时间内所得到的硬壳厚度的点并且再连接成线,就可以得到倾出边界动态曲线。

在凝固动态图上,倾出边界愈靠近凝固始波则说明愈易达成牢固的晶粒骨架,这种情况表示铸件凝固时,晶粒骨架中可能存在较多的、被晶架分隔成许多个孤立小熔池的残余金属波,并且亦表示铸件在凝固时期可能较早地产生线收缩。

因此具有这种特点的合金就容易产生晶间缩松和热裂。

3.实验内容测定纯铝(Al)和ZL102(铝铜合金4.0~5.0%重量比),一维铸件的凝固动态曲线。

纯铝:熔点600℃,比重:2.7g/㎝3。

ZL102:液相线温度649℃,固相线温度540℃。

4.实验用设备,仪器及材料SG—5—12电阻坩埚炉二台,热电偶和XWC—100温度自动记录仪,砂箱、木模、造型工具、闹钟、秒表、外卡钳。

纯铝纯铜,20%NaOH水溶液,20%HNO3水溶液。

5.实验步骤⑴用木模、砂箱造型6至10个。

⑵将6只热电偶保护套管紧固在专用夹具上。

⑶将专用夹具按一定位置放在两个铸型上,套管中插入热电偶,按一定次序将热电偶接在XWC—300温度自动记录仪上,待浇。

⑷将纯铝和ZL102分别在坩埚炉中熔化、过热至760℃左右进行脱气处理,于750±5℃尽快浇入铸型。

每种合金各浇一个有热电偶铸型和2至4个不带热电偶的铸型。

同时按动秒表记录时间,打开XWC—300自动记录。

⑸对未有热电偶的铸型,用棒接触金属溶液,当已凝固成一定厚度的金属壳时就可以拔下耐火塞,让残余金属流失,记下从开始浇注到流失的凝固时间t1。

第二个和第三个铸型可稍长于t1,按相同的操作让金属液流失。

⑹当有热电偶铸型温度降到500℃时,测定结束,从温度记录仪上取下记录纸,按实验原理,绘出凝固动态曲线。

⑺从流失铝液后所得到的各金属壳高度中部(1/2H处)取三点,用外卡钳及钢尺测量金属壳厚度,取其平均值作为金属壳厚度即在相应时间内倾出边界向中心推进之距离,把此距离填在下表。

⑻观察流液后所得到的金属表面情况,分析倾出边界表面的特点。

水溶液,观⑼在金属壳中部取样磨光,20%NaOH的水溶液中腐蚀20%HNO3察宏观组织形状。

实验二合金熔炼及结晶凝固实验一、实验目的1、掌握合金熔炼基础知识;2、观察铝的凝固过程。

3、分析不同工艺对金属铸锭组织的影响。

二、实验原理概述金属或合金由液态转变为固态晶体的过程称为结晶。

晶体在结晶时遵循形核与长大的规律,在实际结晶条件下,由于存在外来杂质以及容器模壁等的影响,形核一般都以非均匀形核的方式进行。

晶核形成后通常按树枝状方式长大形成树枝晶。

典型的铸锭组织可分为三个区域:靠近模壁处为细等轴晶区;细等轴晶区向铸锭中心生长得到柱状晶区;铸锭中心为较粗大的等轴晶区。

铸锭的表层为细等轴晶粒区,晶粒细小,组织致密,成分均匀。

当液态金属到入铸模以后,结晶首先从靠近模壁处开始。

模壁温度低,在该处因过冷度极大,晶核产生多,这些核心长大时很快接触,形成细小的等轴晶粒,称为细等轴区。

紧接表层的是柱状晶区,由垂直于模壁的彼此平行的柱状晶粒组成,组织致密。

这是因为,在细等轴区形成的同时,模壁温度已升高,过冷度减小,与液体接触的小枝晶要长大,但在长大过程中很快地与上下左右的枝晶相撞,长大受到了限制。

这时只有晶轴与模壁垂直的小枝晶向液体内伸展不受阻碍,而这时散热有了方向性,垂直模壁的方向散热最快,这样,这部分晶粒一致向液体内伸展,结果就形成了与模壁垂直的粗大柱状晶体,称为柱状晶区。

如果模壁的散热较快,已结晶的金属的导热性较好,液态金属始终能保持较大的内外温度梯度和方向性散热,柱状晶能一直长大到铸锭中心,形成所谓穿晶组织。

一般情况下随着柱状晶的发展,模壁温度继续上升,方向性散热条件逐渐消失,剩余液体的温差越来越小,趋于均匀缓冷状态,柱状晶长大的趋势也渐趋减小。

这时仍为液体的中心区域的温度也逐渐降低,并趋于均匀,加上杂质的作用会在这部分液体中同时形核。

因为该区过冷度小,核心产生得少,且因散热无方向性,各方向的成长速度相同,于是在铸锭内部形成许多位向不同的粗大的等轴晶粒,形成晶粒粗大的等轴晶区,组织疏松。

金属铸锭的结构铸锭的这三个晶区是的不同的条件下形成的,若改变液体金属的冷却条件(如模壁材料,模壁温度,模壁厚度)和浇注温度以及变质处理等凝固条件,则将改变三个晶区,特别是柱状晶区和等轴晶区的相对面积以及各自的晶粒大小。

冷却速度越快或铸模内外温差越大,则均有利于柱状晶的发展。

例如改变模壁材料,就改变了金属的冷却条件。

金属模可以比砂模获得更大的柱状晶区。

如果将模子预热,其实质是降低了冷却速度。

预热温度越高等轴晶区越大。

浇注温度愈高,浇注后沿铸锭截面的温差也越大,方向性散热时间越长,有利于柱状晶发展。

同时液态金属过热程度愈大,非自发晶核的数目就愈少,这也减少了液体中成核的可能性,因此也促进了柱状晶的发展。

通过加入一定的变质剂进行变质处理,增加结晶时的核心,可得到细小的晶粒。

不同纯度的金属,由于其非自发核心数目的不同,结晶后的晶粒粗细也不同。

从铸锭组织结构看到,纯金属只在铸锭的表面、缩孔处,可以清楚地看到枝晶组织,而在铸锭内只能看到外形不规矩的晶粒。

在铸态合金的组织中,由于晶内偏析或结晶顺序不同,合金内部可以用显微镜看到枝晶组织(即枝晶偏析)。

从性能角度出发,外层细等轴晶区很薄,对铸锭机械性能影响不大。

柱状晶粒由于彼此互相纺碍,树枝的分枝较少,结晶后显微缩孔少,组织致密。

但是柱状晶方向一致,使铸件的性能有方向性,且从相临模壁长出的柱状晶粒的交界面处容易聚集杂质而形成弱面,压力加工时易沿脆弱面开裂。

粗大等轴晶长大时彼此交叉,不存在脆弱面,但树枝状晶体发达,分枝较多,因而显微缩孔多,结晶后组织不致密,铸锭热压力加工时显微缩孔一般可焊合。

三、实验设备及材料1、加热炉,坩埚,热电偶温度计,钢模,砂模,手钳,锯,锉,粗砂纸,纯铝,细化剂。

四、实验方法1、浇铸铝锭,分析凝固条件对纯铝铸锭组织的影响(1)将工业纯铝块放进坩埚,在加热炉中熔化后取出浇铸,浇铸凝固条件列于表1中。

表1实验用纯铝锭的浇铸凝固条件(2)铸锭凝固后水冷,用手锯锯开。

(3)用锉刀将剖面打平,用粗砂纸磨平后用王水腐蚀大约3~5min,将晶粒显示出来后置于流动水下冲洗并吹干。

(4)观察各种浇铸条件下的铝铸锭剖面不同区域的组织特征,画出宏观组织示意图。

五、实验报告及要求(1)实验目的。

(2)画出一种凝固条件下铸锭组织的示意图,说明浇铸条件。

(3)对比不同浇铸条件下得到的铸锭组织,说明浇铸条件所带来的影响。

⒊如果进行实际浇注,需要强调的实验注意事项:①浇注时注意安全,防止烫伤。

熔化金属的坩埚内浮有溶渣时,倾注时须用铁板挡住;液体金属注入模子时须连续,不能断续或停歇。

②侵蚀时,注意防止酸溅到身上。

⒉比较它们的柱状晶区和粗等轴晶区的相对面积和晶粒的大小;分析原因,说明模壁材料、模子预热温度、浇注温度、对铸锭组织的影响。

实验三 铸件成型工艺实验一、实验目的和要求1.了解铸造工艺的基本过程。

2.通过具体的熔炼浇注工艺,了解基本概念,工艺特点,以用在日常生活中的具体应用。

3.了解一种金属材料(A356铝合金)的熔炼基本工序。

二、实验原理铸造过程是指将金属置于熔炼炉内的坩埚中,加热熔炼成符合一定要求的液体并浇铸到锭模或铸模中,经冷却凝固,液态金属转变成固态金属,清整处理后获得一定形状、尺寸的铸件或铸件的工艺过程。

铸造工艺可分为三个基本部分,即铸造金属准备、铸型准备和铸件处理。

铸造种类很多,按造型方法习惯上分为:①普通砂型铸造,②特种铸造。

根据熔制合金的实际重量W ,计算各元素的需要量A100WA Q =⨯ 三、仪器设备实验所用设备包括:加热熔炼炉,熔炼用金属、坩埚、熔炼工具,模具 四、实验内容及实验数据记录(一).了解铸造的基本设备并熟悉其基本操作1.压块机:用以将铸造用物料压块的设备。

物料压块后便于储运及减少回收再利用过程中运输、冶炼的损耗。

2.混砂机:用于混制型砂或芯砂的铸造设备。

混砂机一般具有下列功能:将旧砂、新砂、型砂黏结剂和辅料混合均匀。

3.落砂机:利用振动和冲击使铸型中的型砂和铸件分离的铸造设备。