镭雕 失效模式分析

常见的表面工艺处理及不良分析

•

Base Substrate Zinc

Remark: Surface rigidity of “No nickel and white Copper Tin” process can not reach the same level of “Cu + Ni + Cr” process.

改善后的银色电镀电镀用锡代替镍。

2. 真空电镀 PVD

真空蒸镀、真空溅镀、真空离子镀对比

Vacuum Evaporation Coating 蒸镀 10 -5 -10 -6 0.1-1eV - 0.1-70 not good not good low density more tensile stress Vacuum Sputtering Coating 溅镀 0.15-0.02 1-10eV - 0.01-0.5 good good high density less compressive stress Vacuum Ion Coating(PVD Coating) 离子镀 0.02-0.005 0.1-1eV Hundreds to Thousands 0.1-50 better better high density less compressive stress

刀具模具失效模式分析

PVD涂层刀具、模具失效分析郭 硕摘要:1、阐述了刀具、模具的基本失效模式;2、失效模式与原因分析的方法;3、刀具、模具经过PVD (物理气相沉积)处理后,失效模式的分析与改善方法。

关键字:PVD、ALTiN、TiCN、TiN、磨损、失效模式1、概述1.1失效:即产品丧失规定功能。

(国标GB3187-82中定义)比如刀具刃口磨损变钝,不能继续切削使用。

1.2失效模式:是指失效的外在宏观表现形式和过程规律,一般可理解为失效的性质和类型。

1.3失效分析:是指判断产品失效模式,查找失效机理和原因,提出改善和预防措施的活动。

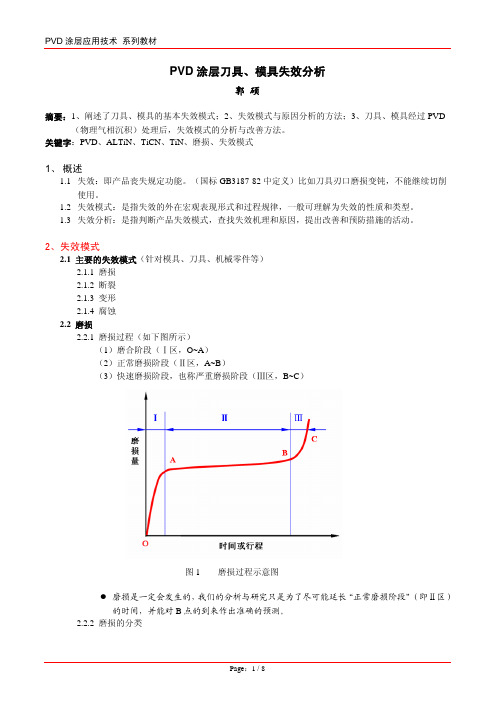

2、失效模式2.1 主要的失效模式(针对模具、刀具、机械零件等)2.1.1 磨损2.1.2 断裂2.1.3 变形2.1.4 腐蚀2.2 磨损2.2.1 磨损过程(如下图所示)(1)磨合阶段(Ⅰ区,O~A)(2)正常磨损阶段(Ⅱ区,A~B)(3)快速磨损阶段,也称严重磨损阶段(Ⅲ区,B~C)图1 磨损过程示意图z磨损是一定会发生的,我们的分析与研究只是为了尽可能延长“正常磨损阶段”(即Ⅱ区)的时间,并能对B点的到来作出准确的预测。

2.2.2 磨损的分类(1)粘着磨损:相对运动的物体,接触表面发生了固相粘着,使材料从一个表面转移到另一个表面的现象。

粘着磨损情况严重时会出现“咬死”“卡死”现象。

z产生原因:①表面粗糙,表面凸起来的部分在摩擦过程中,受到很大压力发生塑性变形,进而彼此粘着。

②接触的两种材料之间物理、化学特性接近,有粘着在一起的可能,比如金属之间可能发生粘着,而金属和木材之间就不可能发生粘着。

z对于刀具、模具而言,轻微的情况就是粘料、积屑,以及进而形成的擦伤、拉毛等。

比如五金拉伸模具,模具表面粘料后,产品将出现拉毛、擦伤等异常。

(2)磨粒磨损:又称磨料磨损或研磨磨损,是指两物体接触时,一方硬度比另一方大得多时,或接触面之间存在着硬质颗粒时,所产生的磨损。

z此类磨损,在我们涂层的模具或零件应用中极为常见。

失效分析基本常识以及操作流程

提交分析报告

任务来源 分析过程

背景描述

分析结果

记录和图片 综合评审

分析实质原因 提出纠正措施

工艺

设计结构 材料

测试方法 使用条件 质量控制

9/24/2019

21

6.0 操作流程-1

9/24/2019

22

6.0 操作流程-2

9/24/2019

23

6.0 操作流程-3

9/24/2019

24

6.0 操作流程-4

30

9.0 FA工程师因该具备的能力

1. 要懂基础的物理科学,对物理对电路都要有 一定的基础,否则无法解释一些本质现象, 思路也不宽。

2. 要熟悉产品封装工艺,这个是失效分析的基 础,不然没法给结论。

9/24/2019

31

9.0 FA工程师因该具备的能力

3. 要懂电路和机械装配图。 4. 熟悉材料科学,会分析各种材料的相关问题。 5. 要对业界的所有失效分析设备,材料分析设

9/24/2019

6

2.0 研究对象和要求

2.1 需要做失效分析的对象

现场使用的失效样品(客诉样品) 可靠性试验失效样品 生产筛选失效样品(特大异常样品)

9/24/2019

7

2.0 研究对象和要求

2.2 失效分析层次要求

任一产品或系统的构成都是有层次的,失效原因也 具有层次性,如系统-单机-部件(组件)-零件(元 件)-材料。

上一层次的失效原因即是下一层次的失效现象。 凭我们现有资源和技术能力,结合产品特性,失效 分析适宜以器件为单元建立失效模式。分析机理达到零 件(如芯片\壳体\滤波片\插芯套组件等)层次即可。

9/24/2019

8

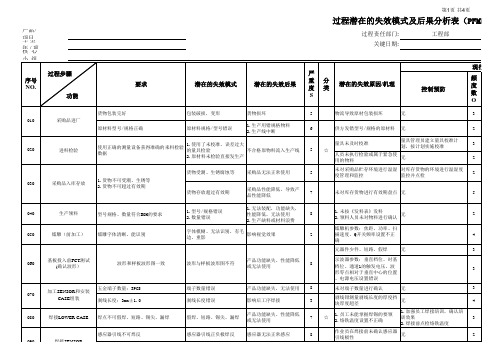

PFMEA范本

5

75

物料发运现场前,确认是否有IQC 检验标识

2

20

每月盘点货物的受损情况

2

20

每月对库存货物进行有效期盘

点,超出有效期的货物,由IQC检 2

70

验合格后重新张贴检验标识。

领料员对照《发料表》对物料规

格/型号/数量进行确认

5

80

镭雕字体外观全检 FCT测试,确认波形

5

40

4

96

在测试前对示波器参数点检

量具管理员建立量具校准计 划,按计划实施校准

☆

人员未执行检验或属于紧急使 用的物料

无

3 2

030

采购品入库存放

1.货物不可受潮、生锈等 2.货物不可超过有效期

货物受潮、生锈腐蚀等

采购品无法正常使用

5

货物存放超过有效期

采购品性能降低,导致产 品性能降低

7

未对采购品贮存环境进行温湿 对库存货物的环境进行温湿度

090

过程步骤

功能

焊接SENSOR

100

注胶前FCT测试 (调试波形)

110

基板焊接点检查

120

感应距离测试

130

注胶

140

注胶后测试波形

150 160

编制:

成品检验 包装

第2页 共4页

过程潜在的失效模式及后果分析表(PFMEA)

过程责任部门: 关键日期:

工程部

要求

潜在的失效模式

潜在的失效后果

严 重分 度类

度管理和监控

监控并点检

2

未对库存货物进行有效期盘点 无

5

040

生产领料

型号规格、数量符合BOM的要求

镭雕工艺在电子类塑胶喷漆中的应用DOE

五、塑胶件镭雕案例分析

LOGO

一、镭雕简介

2. 镭雕机结构: 如下图所示,镭雕机由电脑(进行图形路径及镭雕参数设定),激光镜头, 散热装置,机台操控面板等主要部件组成。

二、镭雕应用

镭雕橡塑制品:橡胶,塑胶,硅胶 镭雕金属制品:金属工具,五金配件,日用五金 镭雕木制品:纸箱刀模,工艺品,服装吊牌 镭雕其他:有机玻璃,服饰,辅材,皮革皮具

三、镭雕参数及工艺流程

2. 镭雕参数对效果的影响

1. 2. 3.

提高精度

有效矢量步长减小 有效矢量步间延时增加 Q频率增加

Ȓ取自图层0的打标参数 打标次数 有效矢量步长(mm) 有效矢量步间延时(us) 空矢量步长(us) 空矢量步间延时(us) 激光开延时(step) 激光关延时(us) 跳转延时(us) 1 0.012 12 0.04 8 2 300 500

1. 2. 3. 4.

增加深度

有效矢量步长减小 有效矢量步间延时增加 Q频率减小 电流增加

拐弯延时(us)

cw方式或硬件内调制方式 Q SWTICH频率(KHZ) Q释放时间(us)

5

FLAS 5.000 5.000

1. 2. 3.

提高雕刻速度

有效矢量步长增加 4. 激光关延时减小 有效矢量步间延时减小 5. 空矢量步长增加 跳转延时减小 6. 空矢量步间延时减小

原因调查:

采取上中下限三水准进行两因子交叉比对,选取适宜镭雕的最佳膜厚参数选取两因子 三水准DOE验证,,SLN 与LHI的Bottom Case的膜厚有差异,造成镭雕不良。

五、塑胶件镭雕案例分析

结论:

统计9种不同膜厚/硬度条件的产品,经广达产线镭雕后产品实际fail rate,上述条件 的产品投线后无不良,初步认定为最佳参数,厂商follow此参数进行喷漆制程 的管控。

镭雕PFMEA失效模式分析

FMEA编号:页数:项目名称编制/日期: 核心小组:审核/日期过程责任部门修订日期变形产生不良品,造成制造成本浪费51、进货控制计划不详细,有漏项目;2、检验员粗心漏检项目。

21定期修改更新控制计划;2实行员工考核制度。

1、随时抽检报告和实物;2、操作者加工前自检。

440无错检产生不良品,造成成本浪费51、进货控制计划没及时更新;2、检验员检验错误。

21定期修改更新控制计划;3实行员工考核制度。

1、随时抽检报告和实物;2、操作者加工前自检。

440无材料上有灰尘影响产品外观5产品暴露在空气中2放入纸箱中保存目测100%控制220无尺寸不良影响后续加工6供应商加工控制错误2来料检查224无3领料领错料造成产品性能降低6原料放错位置1产品做定位摆放318雕错图案产品批量不良,造成成本浪费6图案相象,图案用错2样品图案进行控制1、随时抽检报告和实物;2、操作者加工前自检。

224无图案偏位产品组装后灯光照射会偏暗5产品摆放未放到位置4专用对位菲林对位控制1、随时抽检报告和实物;2、操作者加工前自检。

240无烧焦/未雕干净影响外观5镭射电流过大/过小4样品图案进行控制1、随时抽检报告和实物;3、操作者加工前自检。

240锯齿产品图案不流畅,影响外观5镭雕鼓调整精度不够4样品图案进行控制1、随时抽检报告和实物;2、操作者加工前自检。

240无5批号批号不清楚或没有不清楚产品的生产日期5工人忘记填写4目测检查目测100%控制240无外形图案不合格客户困难,造成停线7图案相象,图案用错2NA目测100%控制228无检验错误、漏检1、错判,不合格品流入客户,引起顾客抱怨;2、误报,成本浪费71、检验作业指导书不详细,不能起指导作用;2、检验员技能不足。

21定期修改检验作业指导书;2对检验员现场培训;3每天不合格零件进行评审。

质量工程师巡检或抽检456无限制性物质影响用户的健康9CC材料中含有有害物质1设计选择符合要求的材料327无包装不符合要求客户拒收或顾客抱怨6操作者未按照包装要求执行2包装规范发放到现场并培训操作者100%检验448无标识不正确发运错误,顾客抱怨6料箱上旧标识没有取出;操作者疏忽2操作者100%检验;检验员成品抽验448无8入库产品数量不正确影响后续发货6生产装箱多装或少装,取货无登记2培训操作者,做好库存记录操作者100%检验,定期盘点448无9发运产品数量不正确客户抱怨6装货的时候数量不足或多装2实行出货检再加以控制发货前清点数量448无10出货检错检、漏检1、错判,不合格品流入客户,引起顾客抱怨;2、误报,成本浪费71、检验作业指导书不详细,不能起指导作用;2、检验员技能不足。

镭雕相关

/?url=/ShowTopic.aspx ?id=14990镭雕工艺镭雕是表面处理一种工艺,和网印移印相似,都是在产品上印字或图案之类的,工艺不同,价格有异,在此我说说镭雕的原理和注意事项镭雕也叫激光雕刻,是一种用光学原理进行表面处理的工艺,手机和电子词典的按键上用的多,我以前做过的产品有用过,简单一点的讲是这样的:比如说我要做一个键盘,他上面有字,字有蓝色,绿色,红色和灰色,键体是白色,激光雕刻时,先喷油,蓝字,绿字,红字,灰字各喷相应的颜色,注意不要喷到别的键上,这样看上去就有蓝键,绿键等键了,再整体喷一层白色,这样就是一整块白键盘了,各蓝绿都被包在下面了。

此时就可以进行激光雕刻了,利用激光技术和ID出的按键图做成的菲林,雕掉上面白色油,比如加工字母"A",雕掉笔划上的白色,则下的或蓝或绿就露出来了,这样就形了各种颜色的字母按键了同时如果要透光的,就用PC或PMMA,喷一层油,雕掉字体部分,则下面有光的话就透出来了,只不过这时要考虑各种油的粘附性能,不要油喷上去一刮就掉了,那可就太丢咋中国人的脸了!因为各颜色键要喷不同的油,所以做结构时要考虑到这一点,各键要分开点,以免喷到不必要的地方,也有损耗大的地方不如做两个或多个,这样可以有多个可以配套。

各颜色的色差要大一点,最大的比如说黑白,这样机器容易分辨,也雕得干净,以免雕而不净,影响外观品质,还有各不同色的字体不要靠的太近,因为要喷不同颜色的,你红色和绿色靠的那么近我怎么喷油,神以也难办!镭雕是指激光雕刻,是通过激光束的光能导致表层物质的化学物理变化而刻出痕迹,或者是通过光能烧掉部分物质,显出所需刻蚀的图形、文字;按照雕刻方式不同可以分为点阵雕刻和矢量切割。

点阵雕刻―――酷似高清晰度的点阵打印;激光头左右摆动,每次雕刻出一条由一系列点组成的一条线,然后激光头同时上下移动雕刻出多条线,最后构成整版的图象或文字;其扫描的图形、文字及矢量化图文都可以使用点阵雕刻。

激光雕刻机常遇故障的解决方法

激光雕刻机常遇故障的解决方法激光雕刻机常遇故障的解决方法转载自:光岳激光旗下网站一、激光头不发光1、按操作面板测试键观查电流表状态:①没电流:检查激光电源电源是否接通、高压线是否松动或脱落,信号线是否松动;激光刻章机激光雕刻机②有电流:检查镜片是否破碎、光路是否严重偏移;2、检查水循环系统是否正常:①不通水:检查水泵是否损坏或没通电;②通水:检查进水口、出水口是否接反或水管破裂;3、能点射,能自检,发送数据不发光(检查电脑设置是否正确)二、雕刻深浅不一或刻不深1、检查水循环系统水流是否流畅(水管弯折或水管破裂);2、检查焦距是否正常(重新校正);3、检查光路是否正常(重新校正);4、检查版材上铺纸是否过厚,水量是否过多(重新更正);5、检查横梁是否平行(调节两边皮带);6、检查镜片是否破碎(更换);7、检查镜片或激光管发射端是否受污染(重新清洗);8、检查水温是否高于30℃(更换循环水);9、检查激光头或聚焦镜是否松动(加紧);10、激光电流光强须达到8mA;11、激光管老化(更换:保修期不收费);三、复位不正常激光刻章机激光雕刻机1、检查传感器是否沾灰、接触不良或受损(擦净传感器上的灰尘或更换);2、检查柔性导带数据线是否接触不良或损坏(修剪数据线重新拔插或更换数据线);3、检查地线接触是否可靠或高压线是否受损(重新接地或更换高压线);4、电机线接触不良。

四、漏刻激光刻章机激光雕刻机1、初始化不正确,已发送数据(更正);2、操作顺序颠倒(重新输出);3、静电干扰(检查地线是否脱落);五、清扫勾边错位、不闭合1、编辑好的文件是否正确(重新编辑);2、所选目标是否超出版面(重新选取);3、检查软件参数设置是否正确(重新设置);4、电脑系统有误(重新安装操系统及软件);5、检查左右皮带松紧是否一致或后端皮带是否太松(皮带加紧);激光刻章机激光雕刻机6、检查皮带或同步轮是否打滑、跳齿(加紧同步轮或皮带);7、检查横梁是否平行(重新调节左右皮带);六、电脑不能输出1、检查软件参数设置是否正常(重新设置);2、雕刻机是否先按定位起动再输出(重新输出);3、检查机器是否事先没复位(重新更正);4、检查输出串口是否与软件设置串口一致(重新设置);5、检查地线是否可靠,静电是否干扰数据线(重新接地);6、更换电脑串口输出测试;7、重新安装软件并重新设置测试;8、格式化电脑系统盘重新安装软件测试;9、主板串口损坏需维修或更换。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1109HX003-1 第 1 页,共 1 页 徐勇2012/1/10

潜 在失效模式及后果分析 ( PFMEA )

项目名称 核心小组: 过程责任部门 品管部 Version/版本号 A

页数: 编制/日期: 审核/日期 修订日期

措施后果 工艺项目 潜在失效模式 潜在失效后果 严重度 Class级 S 别 现行过程控制 潜在失效起因/ 机理 频度 O 预防 探测 探测度 D R. P. N. 建议措 责任和目标完成 施 日期 探测 R.P.N 度 .

5 6 6 6 5 5 5 5

产品暴露在空气中 供应商加工控制错误 原料放错位置 图案相象,图案用错 产品摆放未放到位置 镭射电流过大/过小 镭雕鼓调整精度不够 工人忘记填写

2 2 1 2 4 4 4 4

放入纸箱中保存

目测100%控制 来料检查

2 2 3

20 无 24 无 18 24 无 40 无 40 40 无 40 无

产品做定位摆放 样品图案进行控制 专用对位菲林对位控制 样品图案进行控制 样品图案进行控制 目测检查 1、随时抽检报告和实物; 2、操作者加工前自检。 1、随时抽检报告和实物; 2、操作者加工前自检。 1、随时抽检报告和实物; 3、操作者加工前自检。 1、随时抽检报告和实物; 2、操作者加工前自检。 目测100%控制

4

40 无

产

40 无

材料上有灰尘 2储存 尺寸不良 3领料 领错料 雕错图案 图案偏位 4 产品镭雕 烧焦/未雕干净 锯齿 5批号 批号不清楚或没有

影响产品外观 影响后续加工 造成产品性能降低 产品批量不良,造成成本浪费 产品组装后灯光照射会偏暗 影响外观 产品图案不流畅,影响外观 不清楚产品的生产日期

4

48 无

发运错误,顾客抱怨

6

料箱上旧标识没有取出;操作者疏忽

2

4

48 无

8入库 9发运

产品数量不正确 产品数量不正确

影响后续发货 客户抱怨 1、错判,不合格品流入客户,引起顾客抱 怨; 2、误报,成本浪费

6 6

生产装箱多装或少装,取货无登记 装货的时候数量不足或多装 1、检验作业指导书不详细,不能起指导作用; 2、检验员技能不足。

变更号

2 2

培训操作者,做好库存记录 实行出货检再加以控制 1定期修改检验作业指导书; 2对检验员现场培训

修改内容

操作者100%检验,定期盘点 发货前清点数量

4 4

48 无 48 无

10出货检

错检、漏检

修改编号

7

2

质量工程师巡检或抽检

4

56 无

修改人 日期

表单编号:F-GC-41 C/0

7

1、检验作业指导书不详细,不能起指导作用; 2、检验员技能不足。

2

质量工程师巡检或抽检

4

56 无

限制性物质

9

CC

材料中含有有害物质

1

3

27 无

包装不符合要求 7包装和贴标识 标识不正确

客户拒收或顾客抱怨

6

操作者未按照包装要求执行

2

包装规范发放到现场并培训

操作者100%检验 操作者100%检验; 检验员成品抽验

2 2 2 2 2

外形图案不合格

客户困难,造成停线 1、错判,不合格品流入客户,引起顾客抱 怨; 2、误报,成本浪费 影响用户的健康

7

图案相象,图案用错

2

NA 1定期修改检验作业指导书; 2对检验员现场培训; 3每天不合格零件进行评审。 设计选择符合要求的材料

目测100%控制

2

28 无

6成品检验

检验错误、漏检

采取的措施

严重度

频度

变形 1 原素材进料检验 错检

产生不良品,造成制造成本浪费

5

1、进货控制计划不详细,有漏项目; 2、检验员粗心漏检项目。 1、进货控制计划没及时更新; 2、检验员检验错误。

2

1定期修改更新控制计划; 2实行员工考核制度。 1定期修改更新控制计划; 3实行员工考核制度。

1、随时抽检报告和实物; 2、操作者加工前自检。 1、随时抽检报告和实物; 2、操作者加工前自检。