1.4叶栅的气动特性

叶栅参数对反推力装置气动性能影响规律

第 3期

中 国 民 航 大 学 学 报

J 0URNAL 0F CI L VI AVI ATI ON UNI VERS TY I oF CHI NA

V0 -8 l No3 2 .

2 0年 6 月 01来自Jn 2 l ue 00

叶栅 参数对 反 推 力装 置气 动性 能影 响规律

落 压 比 下反 推 力预 测值 与 实验值 最 大相 差 82 。流场 速 度 等值 线分 布展 示反 推 力 装 置 叶栅 内部 流 动特 征 . .%

叶栅 叶 盆 处 的 旋 涡和 叶 背处 的 失 速 是 导 致 气动 性 能 下 降的 不 利 因素 。 大 量数 值 计 算 结 果 揭 示 了叶 片 进 入 角、 出流 角 、 度 等 结构 参 数 对轴 向反 推 力 、 量 系数 、 压 恢 复 系数 的 影 响规 律 。 在 本研 究范 围 内, 片进 稠 流 总 叶

Nu e i a u o h fe t fCa c de Ge m e r r m e e so m r c lSt dy f r t e Ef c so s a o t y Pa a t r n Ca c d —Ty r tRe e s r Pe f r a c s sa e pe Th us v r e r o m n e

2 S e y gAeo En ieD sg n s ac nt ue,h n a g 10 1 , hn ) . h n a r- gn e ina dRe erhI si t S e y n 0 5 C ia n t 1

Ab ta t i n t a c d — y e t r s r v re ,s me n me ia t d e r e fr d t oe a t h e o y a c sr c :A mi g a c s a e tp h u t e e s r o u r lsu i swe ep r me o fr c s e a r d n mi a c o t p r r a c s o a e t h x e i n a aa,i i n iae h t t e e fm n e .C mp r d wi t e e p rme t l d t o h t s d c td t a h ma i m ro ew e h i xmu e rr b t e n t e

风机与压缩机教材第十章轴流式压气机

6,进出口马赫数 M w1 , M c1 ;

Δβ 与扭速 Δwu 有关:

Δ wu ca

=

w1u c1a

− w2u c2a

= ctgβ1 − ctgβ2

二,压气机叶栅的特征 在一定进气条件下,由风洞试验得到叶栅几何参数和气动参数之间关系,常用下面曲 线表示。

第十章 轴流式压气机 现代航空用燃气轮机中多用多级轴流式压气机。主要由于其效率高(>87%),通风面积 小,也可用于大流量工况下运行。其主要结构如图 1 所示,由导向器,轮盘,工作叶片,转 子轴,整流叶片和机壳组成。对于多级轴流压气机,每个级中的流动类似,工作原理相同, 所以可以针对一个级进行研究。在每个级中,可以认为外径和内径沿轴向变化很小,可以认 为气流是沿圆柱表面上的环形叶栅的流动。环形叶栅展开后,可以看成是平面叶栅。每组圆 柱面上的环形叶栅可以认为是一组压气机的基元级。从轮毂至轮缘无数多个基元级组成一个 工作机,即压气机的一级叶轮和整流器。 第一节基元级速度三角形 进口导向器

工作轮

整流器

图 10-1 轴流式压气机

图 10-2 基元级速度三角形 一般多级轴流压气机第一级装有导向器,导向器改变气流进入叶轮的流动方向,产生正

预旋式和反预旋式两种。因而使气流角α1 <900, c1 > c1a , c1u >0 为正预旋,c1u <0(-与 u

的方向相反时为反预选)。 由于气流流经压气机后,压力和密度逐渐增加,由连续方程可知,当叶片高度不变时,

沿着叶高方向随 r 的加大,α1

= arctg

c1a c1u

加大, β1

=

arctg

c1a u1 − c1u

高空低雷诺数压气机叶栅气动性能数值研究

图1平面叶栅网格分布

数值模拟0km、10km和20km高度不同雷诺数条件下平面叶栅的气动性能,数值仿真计算工况如表2所示。

设置进口边界条件为速度,进口特征速度为20m/s。

由式(1)和式(2)可计算得到不同高度下的雷诺数。

萨特兰公式:

=1.7894×10-5(空气15°时的粘度)

雷诺数公式:

为气体密度,d为特征长度

图3给出了0km、10km以及20km的静压分布云图,攻角为-12°时压力面前缘位置存在较小的低压区,并且随着雷诺数减小,低压区面积增大,而高压区在叶片前缘的位置基本不变;攻角增至0°时,吸力面前缘出现低压区,

图4给出了不同雷诺数下的速度流线图。

由图可知,在较大负攻角与零攻角情况下,随着雷诺数的减小(飞行高度增大),吸力面尾缘分离区增大,可以看到在20km时出现明显的分离涡;在攻角为12°的情况下,吸力面尾缘在不同高度时均有清晰可见的分离涡,且随着雷诺数的降低,分离涡逐渐后移。

3结论

通过数值模拟分析不同高度下,雷诺数对对叶栅攻角损失性能和叶栅流场结构的影响,得出了以下几个结论:

①随着雷诺数减小,在-12°~12°攻角范围内,总压恢复系数整体逐渐降低,总压损失系数逐渐增大。

②攻角为-12°时压力面前缘位置存在较小的低压区,

表2仿真计算工况

图2不同高度下攻角与总压恢复系数的特性曲线图3平面叶栅的静压分布图图4平面叶栅的速度流线图

图1某增压发动机的Boost计算分析模型示意图

1.3发动机相关零部件尺寸参数定义

1.3.1空气滤清器

所建立的进排气系统模型中,空气滤清器的相关参数和特性如表2所示。

第五 六节

第六节 级内损失和级效率

(三)部分进汽损失△he 调节级喷嘴配汽:小汽轮机高压级容积流量小,保证喷嘴 叶栅的高度,不能做成整圈布置,采用部分进汽。 在部分进汽度小于1的级中,存在由于部分进汽造成的能量 损失,由鼓风损失和斥汽损失两个部分组成。

z n ln e d m

在部分进汽的级中,喷嘴分组布臵,可以分为“工作弧段” 和“非工作弧段”,鼓风损失发生在非工作弧段。 当动叶进入到不装喷嘴的弧段时,在该区域内将蒸汽从静 止的一侧鼓到另一侧,同时动叶两侧与充满在轴向间隙中不工 作蒸汽产生摩擦,带来摩擦损失,在数值上比前者还大。 19

3

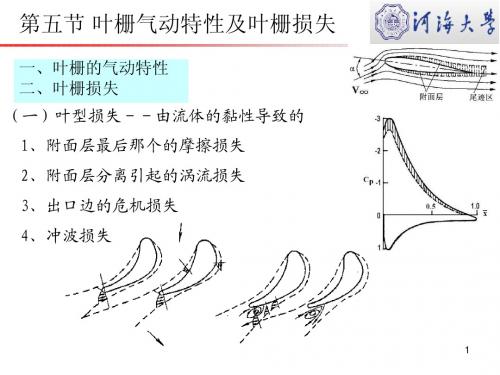

第五节 叶栅气动特性及叶栅损失

三、影响叶栅损失的因素

(一)影响叶型损失的因素

1、相对节距 t 的影响 最佳相对节距:除与马赫数和雷诺数有关,还与汽流的转折 角、出汽边厚度和叶栅流道收敛程度系数k有关。

t (t)opt :附面层增厚

t (t)opt: 摩擦和尾迹损失增大

t opt 0.55 ~ 0.70

21

第六节 级内损失和级效率

斥汽损失可以用经验公式计算,

1 Zn s Ce xa e dn

ce-与级的类型有关的系数,单列级0.001~0.015,一般取0.012, 复速级0.012~0.018,一般取0.016。 Zn-喷嘴组数,若两组在间只相隔一个喷嘴节距,则可作为一组 dn-喷嘴组数 能量形式表示为:

2

第五节 叶栅气动特性及叶栅损失

二次流在背弧端面与主流相互作用,在叶片背面与壁面 的交界处形成了两个方向相反的漩涡区,从而引起较大的能 量损失,这种损失称为二次流损失。

二次流损失与叶片高度 紧密相关。叶片较长时, 二次流在上下两个端面产 生的漩涡对主流的影响较 弱,反之,当叶片较短时, 上下两个端面的漩涡汇合 并充满整个汽道,二次流 损失加剧。二次流损失又 称为叶高损失。

叶栅几何尺寸的确定

叶栅额线方向的夹角;

叶栅相对节距 t ; b

叶栅稠度 b t

第一节 概 述

动、静叶栅几何参数

前额线 前缘点

汽流进口角几何进口角

叶片安装角

后缘点后额线

中弧线

几何出口角 汽流出口角

3、气流参数

进出口角度:1、1、2、2

冲角:i 1k 1

1 1k,负冲角

1 1k,正冲角

1 1k,零冲角

出口角:(2

p1,喷嘴叶栅和动叶栅尺寸。

喷嘴 n

p1 p0*

,动叶

b

p2 p1*

亚音速:1)当 n或 b

时,采用渐缩喷嘴,

cr

确定喷嘴出口截面尺寸An;一般M 0.8

跨音速b

时,仍采用渐缩喷嘴,

cr

需计算An、;一般0.8 M 1.4

超音速:3)n或b 0.3时,采用缩放喷嘴,

叶型最大厚度dmax:叶型诸内切圆的最大值; 进出口缘厚度d1、d2:组成进出口圆直径; 相对出口缘厚度:d2/o; o为喉口最小截面。

2、叶栅几何参数

叶栅节距t:相邻叶型对应点之间的距离;

安装角s : 弦长方向与叶栅额线之间的夹角;

轴向宽度B:弦长在透平轴线上的投影;

几何构造角1g、2

:中弧线在两端点进出口缘的切线和

G 0.648

p0*

RT0*

zntnln sin 1

zn (ln )cr (an )cr

tan an acr

2 2L

扩张角 60 ~ 120

缩放喷嘴示意图

五、动叶栅尺寸的确定

Ab

G

b 2t w2t

edblb sin

2

lb

Ab

叶栅几何尺寸的确定

喷嘴在圆周上的分布

调节级喷嘴组 (每组八个喷嘴)

部分进汽的喷嘴组外形

部分进汽度e的选择

部分进汽度e的选择原则: 1)使叶栅的端部损失及部分进汽损失之和最小; 2)考虑结构因素的影响。

一般压力级:e=1 调节级:e<1;e≯0.8 但e≮0.15 反动级:e=1

部分进汽损失:采用e时,特别是e ? 0.15时, 损失会剧烈增加。

(一)渐缩喷嘴(续)

2、超音速流动0.3 ? ?n ? ?cr

喉部:( An )cr

?

Gn 0.648

p0*

RT0*

(ln )cr

?

( An )cr

e?dm sin ? 1

斜切部分的偏转角?

:

1

sin(?

1

?

?1)

?

sin ? 1

? crccr ? 1t c1t

(

2

1

) k ?1

k ?1

? k?1 1

二 叶栅及叶型参数的选择

(一)叶栅类型的选择 对级的热力计算:

一般已知:G、p0、t0、p2 ?

选定:n、c0、dm、? m

p1,喷嘴叶栅和动叶栅尺寸。

喷嘴? n ?

p1 p0*

,动叶? b

?

p2 p1*

亚音速:1)当?n或?b ? ?cr时,采用渐缩喷嘴,

确定喷嘴出口截面尺寸An;一般M ? 0.8

第四节 叶栅几何尺寸的确定

一.叶栅的几何特性 二.叶栅及叶型参数的选择 三.反动度的选择 四.喷嘴叶栅尺寸的确定 五.动叶栅尺寸的确定 六.汽轮机级动静叶栅的面积比

叶栅定义

叶栅 —由叶型相同的叶片以相同的间隙和角度在同一

回转面上排列而成的;

第一章 汽轮机级的工作原理 第四节 叶栅的气动特性

第一章汽轮机级的工作原理第四节叶栅的气动特性第一章汽轮机级的工作原理-第四节叶栅的气动特性第四节叶栅气动特性在蒸汽热能转变为轮周功的过程中,存在着喷嘴损失、动叶损失和余速损失。

前面已讨论了余速损失对轮周效率的影响,本节主要讨论流动损失,即讨论喷嘴损失和动叶损失产生的物理原因及影响因素,从而指明减少损失提高流动效率的途径。

涡轮叶栅的气动特性一般是通过风洞中的平面叶栅吹气试验获得的。

在二维流动动力学的基础上,结合三维流动的特点,进行了复叠吹气试验。

实践证明,将实验数据用于叶栅的设计、计算和分析,可以获得满意的结果。

叶栅试验通常是在各项参数变动相当大的条件下进行的,因此所得的结果不但是叶栅的设计工况特性,而且包括了其变工况特性。

从试验结果可以看到叶栅中各项损失在不同工况下的变化趋势和定量关系,这有助于分析级在变工况下的工作特性。

大量试验表明,叶栅的能量损失由叶型损失和端部损失组成。

叶栅的几何参数和蒸汽流动参数对能量损失的大小起着决定性的作用。

1、叶栅几何参数和蒸汽流动参数汽轮机叶栅一般分为冲动式叶栅和反动式叶栅两大类:反应叶栅如图1.4.11(a)所示,包括喷嘴叶栅和高反应的移动叶栅。

叶栅前部和后部之间存在静压差。

蒸汽通道的宽度从入口到出口显著减小,因此当蒸汽流过时,除了流动方向的变化外,还有加速度。

冲动式叶栅如图1.4.1(b)所示,它包括冲动式动叶栅和导向叶栅。

叶栅前后静压大致相等。

当蒸汽流过时,流动方向主要改变,没有加速。

然而,在实践中,为了减少流量损失,采用了一定程度的反作用,使蒸汽通道略微收缩。

?二1稍小2°-4°,根据喷嘴出口和动叶进口处的马赫数MA,每种类型的叶栅可分为亚音速(MA<0.8)、跨音速(0.8<MA<1.2)和超音速(MA>1.2)叶栅。

表征叶栅的主要几何参数(图1.4.1)有:平均直径dm、叶片高度l、叶栅节距t、栅宽度b、叶栅通道进口宽度a和出口宽度a1与a2、叶型弦长b和出口边厚度?。

4 叶栅的气动特性及级内损失

a = 1.6 复速级 a = 2

(未包括扇形损失) (包括扇形损失)

l -叶高 ∆hu -轮周有效焓降

∆hu = ∆ht0 − δ hn − δ hb − δ hc 2

2012-4-8

14

2、扇形损失

由于汽轮机的叶栅是安装在叶轮上的,呈环形。汽流参数和叶片几何参数 (节距、进汽角)沿叶高是变化的。在设计时,只有在平均直径处 ,设计 条件才能得到满足。而其他截面上 ,由于偏离设计条件将会引起附加损失。 这个附加损失称为扇形损失 δhθ

ξ w = Be (1 − e −

1 e ec 3 ) xa 2

式中: ec —装有护罩所占相对弧长; Be —系数

2012-4-8

18

②斥汽损失 由于动叶经过不装喷嘴弧段时,已充满停滞的蒸汽。当进入喷嘴段 时,高速汽流要排斥并加速停滞在汽道内的蒸汽,产生损失。

ξ s = Ce

1 sn xa e dn

2012-4-8

15

δ hθ

实际叶栅不是平面叶栅,而是环形叶栅,其节距 t 、圆周速度 u 随叶高 lb 有 所不同,会偏离最佳值。 能量损失系数:

2

l 1 ξθ = 0.7 b = 0.7 d θ b

2

焓降损失:

δ hθ = E0ξθ

径高比 式中: lb -动叶高度 db -动叶平均直径 E0 -级理想能量

全周进气的级没有部分进气损失 采用转鼓的反动式汽轮机不考虑叶轮摩擦损失 过热蒸汽区工作地级没有湿气损失 采用扭叶片的级不存在扇形损失

2012-4-8

27

二、级的相对 内效率和内功率

有效焓降 ∆hi

表示1kg蒸汽所具有的理 想能量中最后转变为轴上 有效功的那部分能量

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、叶栅的几何参数和汽流参数 汽轮机叶栅的分类:冲动式叶栅、 汽轮机叶栅的分类:冲动式叶栅、反动式叶栅

反动式叶栅

冲动式叶栅

反动式叶栅

喷嘴叶栅、反动度较大的动叶栅,叶栅前后 喷嘴叶栅、

有静压差,汽道宽度由进口到出口显著缩小。 有静压差,汽道宽度由进口到出口显著缩小。汽 流改变方向并加速。 流改变方向并加速。 冲动式叶栅

§1.4 叶栅的气动特性 叶栅的气动

流动损失: 流动损失:喷嘴损失和动叶损失 汽轮机叶栅的气动特性一般是在风洞里用平 面叶栅由空气吹风试验获得的。 面叶栅由空气吹风试验获得的。 试验中各项参数变动相当大, 试验中各项参数变动相当大,所以结果不但 是叶栅的设计工况特性,也包括变工况特性。 叶栅的设计工况特性,也包括变工况特性。 叶栅能量损失:叶型损失、 叶栅能量损失:叶型损失、端部损失 决定因素:叶栅的几何参数、 决定因素:叶栅的几何参数、汽流参数

3.尾迹损失 尾迹损失 叶型出口边有厚度⊿ 叶型出口边有厚度⊿,使背面和腹面的汽流不 能立刻汇合而形成充满涡流的尾迹区。 能立刻汇合而形成充满涡流的尾迹区。 尾迹区汽流压力和速度与主流相差很大, 尾迹区汽流压力和速度与主流相差很大,均匀 后速度低于主流速度,气流动能损失。 后速度低于主流速度,气流动能损失。 ∆ (a为汽道喉部截面的宽度 ,成 为汽道喉部截面的宽度), 尾迹损失与 为汽道喉部截面的宽度 正比。减小出口边厚度,减小尾迹损失。 正比。减小出口边厚度,减小尾迹损失。

腹面附近:形成补偿流动, 腹面附近:形成补偿流动,所造成的损失为 补偿流动损失。 补偿流动损失。 背面附近:附面层增厚、脱离形成漩涡, 背面附近:附面层增厚、脱离形成漩涡,对 涡损失,所占比重较大。 涡损失,所占比重较大。 端部损失 = 摩擦损失 + 补偿流动 + 对涡 损失

(二)影响端部损失的因素 喷嘴叶栅损失系数ξ 叶栅损失系数 :喷嘴叶栅损失系数 n 或 动 叶叶栅损失系数ξ 叶叶栅损失系数 b 沿叶高不变的叶型损失系数ξ 沿叶高不变的叶型损失系数 p,沿叶高变化 的端部损失系数ξ 之间的关系 之间的关系: 的端部损失系数 e,之间的关系: ξn=ξp+ξe 影响端部损失的因素:叶型、相对节距、 影响端部损失的因素:叶型、相对节距、安 装角、进汽角等。 装角、进汽角等。

2.相对节距 t 的影响 相对节距 直接影响叶栅汽道的形状和汽流的出口角, 直接影响叶栅汽道的形状和汽流的出口角, 因此影响叶型的压力分布和附面层的性质。 因此影响叶型的压力分布和附面层的性质。 存在一最佳的相对节距 最佳的相对节距, 存在一最佳的相对节距, 增大:汽流受腹面约束减弱, 增大:汽流受腹面约束减弱,背面出口扩压 范围和程度增大,流动恶化,叶型损失增加; 范围和程度增大,流动恶化,叶型损失增加; 减小:单位流量的摩擦面增加。 减小:单位流量的摩擦面增加。出口边的相 对厚度增大,增加尾迹损失,叶型损失增加。 对厚度增大,增加尾迹损失,叶型损失增加。

Ma>最佳值,背弧上产生超音速汽流,产生 最佳值,背弧上产生超音速汽流, 最佳值 冲波,引起冲波损失,虽摩擦损失减小, 冲波,引起冲波损失,虽摩擦损失减小,但数 值上不能弥补冲波损失,叶型损失增加。 值上不能弥补冲波损失,叶型损失增加。 马赫数与汽流出口角的关系曲线, 马赫数与汽流出口角的关系曲线,见图 1.4.12 Ma>1,斜切部分产生偏转,汽流出口角很快 斜切部分产生偏转, 斜切部分产生偏转 增加。总的来说, 增加。总的来说,马赫数对汽流出口角的影响 不大。 不大。

(二)影响叶型损失的因素 1.进汽角 α 0 ( β1 ) 的影响 进汽角 反动式叶栅:进汽角的变化, 反动式叶栅:进汽角的变化,压力曲线的变 化不大,叶型损失系数变化不大,往减小方向变 化不大,叶型损失系数变化不大, 正冲角)产生的影响大于往增加的方向( 化(正冲角)产生的影响大于往增加的方向(负 冲角)。 冲角)。 冲动式叶栅:压力变化对进汽角的变化敏感。 冲动式叶栅:压力变化对进汽角的变化敏感。 进汽角减小,叶型背面的进口段出现更大的扩压 进汽角减小, 叶型损失迅速增加。 段,叶型损失迅速增加。 叶栅的前缘半径越小,冲角特别是正冲角所 叶栅的前缘半径越小, 造成的损失越严重,采取叶栅前缘相对半径大。 造成的损失越严重,采取叶栅前缘相对高度 l = l / b (a) 等于极限高度,上下两端的漩涡刚好汇 等于极限高度, 合 (b) 大于极限高度,端部损失的绝对值不随 大于极限高度, 的增加而变化, 的增加而变化,可见端部损失在总损失中占 l 增大而减小。 的比例随 l 增大而减小。 (c) 小于极限高度,端部损失的的相对值和 小于极限高度, 绝对值相增大。 绝对值相增大。

冲动式动叶栅、导向叶栅,叶栅前后有静压 冲动式动叶栅、

差近似相等,汽流改变方向,基本不加速。 差近似相等,汽流改变方向,基本不加速。为了 减少流动损失,采用一定的反动度, 减少流动损失,采用一定的反动度,汽道略有收 缩。

叶栅分类 叶栅按喷嘴出口、动叶进口的马赫数分为: 叶栅按喷嘴出口、动叶进口的马赫数分为:亚 音速(Ma<0.8),跨音速 ,跨音速(0.8≤Ma≤1.2) 超音速 音速 (Ma>1.2)叶栅 叶栅 叶栅的几何参数: 叶栅的几何参数: 平均直径d 叶片高度l、叶栅节距t、 平均直径 m、叶片高度 、叶栅节距 、叶栅宽 和出口宽度a 度B、叶栅通道进口宽度 和出口宽度 1 和a2, 、叶栅通道进口宽度a和出口宽度 叶型弦长b和出口边厚度 和出口边厚度⊿ 叶型弦长 和出口边厚度⊿。

缘点的切线与叶栅前额线的夹角, 缘点的切线与叶栅前额线的夹角,只随安装角不同 而改变,与汽流无关。 而改变,与汽流无关。

汽流冲角: 汽流冲角: θ :叶型几何进口角与汽流进口角之 θ = α 0 g − α 0 , θ 1 = β 1g 。β 1 − 差 正冲角:叶型几何进口角>汽流进口角 正冲角:叶型几何进口角 汽流进口角 负冲角:叶型几何进口角<汽流进口角 负冲角:叶型几何进口角 汽流进口角 叶型几何出口角: α 和β 叶型几何出口角: 1g 2g 汽流参数:叶栅进口汽流的绝对速度和相对速度, 汽流参数:叶栅进口汽流的绝对速度和相对速度, 喷嘴叶栅和动叶栅的压比、汽流马赫数、 喷嘴叶栅和动叶栅的压比、汽流马赫数、汽流雷诺 速比等。 数、速比等。

四、叶栅的汽流出口角 相对节距和安装角的增大都会导致出口汽 相对节距和安装角的增大都会导致出口汽 流角的增大。 流角的增大。 相对节距大时, 相对节距大时,叶栅汽道对汽流的导向作 用减弱; 用减弱; 汽道斜切部分增大, 汽道斜切部分增大,背面的扩压段和扩压 程度增大,附面层增厚,并可能脱离。 程度增大,附面层增厚,并可能脱离。 冲汽角一般对汽流出口角的影响不大 一般对汽流出口角的影响不大, 冲汽角一般对汽流出口角的影响不大,只 有冲动式的正冲角增大, 有冲动式的正冲角增大,才使叶栅的压力分布 明显恶化。 明显恶化。

1.表面附面层中的摩擦损失 表面附面层中的摩擦损失 决定因素:叶栅表面的粗糙度、 决定因素:叶栅表面的粗糙度、压力 分布。 分布。 汽流加速快,附面层减薄, 汽流加速快,附面层减薄,摩擦损失 小。冲动式叶栅的摩擦损失大于反动式叶 栅。

2.附面层脱离引起的涡流损失 附面层脱离引起的涡流损失 汽流加速度降至零以致变为减速时, 汽流加速度降至零以致变为减速时,如扩压 附面层迅速增厚产生涡流。 断,附面层迅速增厚产生涡流。

无因此值: 无因此值: 相对节距: = t / b , 相对高度:l = l / b 相对节距: 相对高度: t 相对长度(径高比 相对长度 径高比) :θ = d / l 径高比 叶栅的安装角: 叶栅的安装角: s 和β s :叶栅额线与叶弦之间 α 的夹角。 的夹角。 ,

α 叶型几何进口角: 叶型几何进口角: 0 g 和β 1g :叶栅的中弧线在前

五、马赫数对叶栅特性的影响 气体的可压缩性对叶栅特性的影响。 气体的可压缩性对叶栅特性的影响。图 1.4.12 Ma>0.3~0.4存在一个叶型损失系数最小的 存在一个叶型损失系数最小的 最佳马赫数。 最佳马赫数。 Ma<最佳值:随Ma增加,汽流压力降落的 最佳值: 增加, 最佳值 增加 速度增加,附面层减薄,摩擦损失减小。 速度增加,附面层减薄,摩擦损失减小。

力的来源;

进口到出口的压力降不均匀, 进口到出口的压力降不均匀,进口段下降较 而后放慢, 快,而后放慢,在斜切部分背弧上压力又迅速 降低,其后有一个扩压段,扩压段出现将使附 降低,其后有一个扩压段,扩压段出现将使附 面层增厚,甚至产生汽流脱离, 面层增厚,甚至产生汽流脱离,使叶型损失增 加。

(一)叶型损失的机理 叶型损失包括: 叶型损失包括: 叶型表面附面层中的摩擦损失 附面层脱离产生的涡流损失 叶片出口边尾迹中的涡流损失(尾迹损失) (尾迹损失) 尾迹损失 近音速和超音速汽流产生的冲破损失。

pi − p1 p= 压力系数: 表示测点处压差( 压力系数: ρ1t c12t 表示测点处压差 2 0

pi − p1)

在总压差( 中所占的份额。 在总压差 p 0 − p1 )中所占的份额。 中所占的份额

总结:叶栅汽道内的压力分布不均匀; 总结:叶栅汽道内的压力分布不均匀; 内弧压力总是大于背弧的压力; 内弧压力总是大于背弧的压力; 横向压力梯度——汽流绕背弧曲线运动所产 汽流绕背弧曲线运动所产 横向压力梯度 生的离心力所致, 生的离心力所致,这也是汽流对叶栅的轮周推

二、叶型损失 叶型损失: 叶型损失:平面气流绕流叶栅时产生的能量 损失。 损失。 和图1.4.3是反动式叶栅和冲动式叶栅 图1.4.2和图 和图 是反动式叶栅和冲动式叶栅 在一定的相对节距和进口条件下的叶栅压力分布曲 线。 分析叶栅轮周力的来源和叶型损失的机理。 分析叶栅轮周力的来源和叶型损失的机理。

三、端部损失 (一) 端部损失的机理 一 实际汽轮机级中,叶栅装有围带, 实际汽轮机级中,叶栅装有围带,汽流通道 上下端面上由于蒸汽的粘性形成的一层很薄的 附面层,形成了端部附面层中的摩擦损失。 附面层,形成了端部附面层中的摩擦损失。 上下端面附面层中的汽流速度相对很小, 上下端面附面层中的汽流速度相对很小,离 心力不足以抵消横向压力差, 心力不足以抵消横向压力差,产生腹面向背面 的横向流动,通常称为二次流或次流 二次流或次流。 的横向流动,通常称为二次流或次流。