低功耗锂电池充放电保护芯片的设计

低功耗锂电池设计方案-概述说明以及解释

低功耗锂电池设计方案-概述说明以及解释1.引言1.1 概述概述:随着移动设备的飞速发展和智能化程度的提升,对于电池续航能力的要求越来越高。

而锂电池作为移动设备的主要能量提供方式,其性能和功耗直接关系到设备的使用体验和生命周期。

针对目前智能设备需求,本文提出了低功耗锂电池设计方案,旨在通过优化设计和技术实施,提高电池的续航能力和稳定性,从而提升设备的整体性能和使用寿命。

在接下来的章节中,将详细介绍锂电池的基本原理、低功耗设计要点以及具体的设计方案实施。

愿本文能为相关领域的研究者和从业者提供一定的参考和借鉴。

1.2 文章结构本文主要包括以下三个部分:1. 锂电池基本原理:首先介绍锂电池的基本工作原理,包括锂离子在正负极间的传递和储存机制,以及常见的锂电池类型和工作特性。

2. 低功耗设计要点:其次详细阐述低功耗设计的关键要点,包括降低内阻、提高能量密度、优化电池管理系统等方面的技术手段。

3. 设计方案实施:最后介绍具体的低功耗锂电池设计方案,包括选用材料、电池结构优化、电路设计等实施措施,以及实验结果和应用案例。

1.3 目的:设计低功耗锂电池的主要目的是为了提高电池的使用时效性和稳定性,降低能量消耗并延长电池的寿命。

通过优化电池的设计和使用方式,可以有效减少电池在充放电过程中产生的热量和能量损耗,使电池在工作过程中更加高效可靠。

此外,低功耗锂电池能够提供更加持久的电源支持,对于需要长时间使用或者外出携带设备的用户来说,具有更大的吸引力。

通过设计出更加节能环保的电池方案,可以更好地满足用户的需求,减少电池的排放对环境的影响。

总的来说,设计低功耗的锂电池方案可以提高电池的性能和使用体验,同时也有利于减少能源消耗和对环境造成的损害,是未来电池研究和发展的重要方向之一。

2.正文2.1 锂电池基本原理锂电池是一种采用锂作为正极材料的充电电池。

它具有高能量密度、长循环寿命、低自放电率和无记忆效应等优点,因此被广泛应用于移动电子设备、电动汽车和储能系统中。

锂电池充电器芯片的设计与研究

锂电池充电器芯片的设计与研究一、本文概述随着可再生能源的兴起和电动汽车市场的不断扩大,锂电池作为高效能量存储解决方案,其重要性日益凸显。

锂电池充电器芯片作为锂电池管理系统的核心组件,其性能直接影响到锂电池的充电效率、安全性以及使用寿命。

对锂电池充电器芯片的设计与研究具有重大的现实意义和应用价值。

本文旨在深入探讨锂电池充电器芯片的设计原理、关键技术、研究现状和发展趋势。

我们将首先介绍锂电池充电器芯片的基本功能和工作原理,包括电流检测、电压控制、充电模式选择等关键功能。

随后,我们将重点分析充电器芯片设计中的关键技术,如高精度电流电压检测、高效能量转换、热管理以及安全保护等。

我们还将对锂电池充电器芯片的研究现状进行梳理,总结当前的主要研究成果和存在的问题。

我们将展望锂电池充电器芯片的未来发展趋势,探讨新技术、新材料的应用以及可能的创新方向。

通过本文的阐述,我们期望能够为锂电池充电器芯片的设计与研究提供有益的参考和启示,推动锂电池技术的持续发展和优化,为可再生能源和电动汽车的广泛应用提供有力支持。

二、锂电池充电器芯片的基本原理锂电池充电器芯片是锂电池充电过程中的核心组件,其设计与研究对于实现高效、安全、稳定的充电至关重要。

本章节将详细阐述锂电池充电器芯片的基本原理,包括其内部电路结构、功能模块以及充电过程中的关键控制机制。

锂电池充电器芯片的内部电路结构主要包括电源管理模块、充电控制模块、保护模块等。

电源管理模块负责将外部输入的电源进行整流、滤波和稳定化处理,为充电控制模块提供稳定的工作电压。

充电控制模块则根据锂电池的充电状态和需求,通过精确控制电流和电压的输出,实现锂电池的高效充电。

保护模块则负责监测锂电池的充电状态,当锂电池出现过充、过放、过流等异常情况时,及时切断充电电路,保护锂电池的安全。

在充电过程中,锂电池充电器芯片通过控制电流和电压的输出,实现对锂电池的精确充电。

充电过程一般分为预充电、恒流充电、恒压充电和涓流充电四个阶段。

高精度低功耗五串锂电池保护系统设计

且分别持续 6 0 0 ms 、2 0 0 ms 、6 0 ms ,系统进 入过流状态 。当按 下按 键 ,系统可从低功耗模 式唤醒 并根据 电池 电压 显示 当前电池 电量。

— —

, ’ ——

高精 度低功耗i o n S y s t e m D e s i g n f o r 5 - L i t h i u m B a t e r y w i t h H i g h - p r e c i s i o n a n d L o w - p o w e r

管理 系统主要完成对 电池 的 电压 、电流、温度 进行检 测并执行保护措施 。如果 电池管理系统

对 电压 、 电流 等 信 号 的 采 样 不 准 确 ,将 导 致 误 保 护 或 误 恢 复 现 象 ,从 而 影 响 系 统 的 有 效 性 。 因 此 ,高 精 度 采 样 是 该 系 统 的 主 要 研 究 热 点 。 电池 管 理 系 统 一 般 由 电池 直 接 供 电 ,电池 管 理

够 可靠 高 效地 保 护 电池 ,延 长 电池使 用 寿 命 。

1 保护系统工作原理

电池管理系统具有 过压 、欠压 、过流 、过

温保 护 ,低 功 耗 管 理 ,按 键 电量 显 示 , 充 电状 态 电池 均 衡 等 功 能 ,其 工 作 原 理 如 图 1 所示。

S TM8通 过 I 2 C 接 口 配 置 BQ7 6 9 2 5内 部 放 大

调 节器 偏压输 出、含动态 可调 阈值的过流 比较 器 以及可控 电池均衡 MO S F E T 。它能够将单节 电池 电压、 电流、 电池温度转换 成 电压信号提 供给 S T M8 采样 。而 S T M8 可通过 I 2 C接 口对 B Q 7 6 9 2 5内部寄存器进行配置 ,从 而控制 电池 电压 的输 出、电流传感放 大器 的增益 、过流 比

锂电池转1.5v专用充放电管理芯片

锂电池转1.5v专用充放电管理芯片1.引言概述部分的内容可以如下编写:1.1 概述随着现代电子产品的普及和多样化,锂电池作为一种理想的能源储备方式,得到了越来越广泛的应用。

然而,在许多消费电子设备中,如遥控器、手电筒等,依然需要使用1.5V电压的电池。

为了满足这些设备的需求,开发一种能够将锂电池的高电压转换为1.5V的专用充放电管理芯片变得非常重要。

本文将重点介绍一种专门设计用于锂电池转换为1.5V电压的充放电管理芯片。

通过这种管理芯片,用户可以更灵活地使用锂电池,以满足各种设备的能源需求。

同时,该管理芯片还能提供电池状态监测、充电保护等功能,增强了锂电池的安全性和可靠性。

在本文中,我们将详细介绍锂电池的特点以及1.5V专用充放电管理芯片的需求。

探讨锂电池的优势,讨论转换为1.5V电压对于电子设备的意义。

我们还将探讨该管理芯片的发展前景和应用前景,展望未来锂电池管理技术的发展方向。

通过本文的阐述,读者将能够了解到锂电池转换1.5V专用充放电管理芯片的重要性和优势,以及该技术的应用前景。

同时,读者也可以通过本文对相关技术的介绍,进一步了解锂电池的特点和在电子设备中的应用。

接下来的章节将逐一介绍锂电池的特点以及1.5V专用充放电管理芯片的需求,帮助读者全面了解该技术的背景和应用场景。

文章结构部分的内容可以如下编写:1.2 文章结构本文将围绕锂电池转1.5V专用充放电管理芯片展开讨论,共分为引言、正文和结论三个部分。

引言部分(Chapter 1)首先概述了本文的研究背景和目的,介绍了锂电池和1.5V专用充放电管理芯片的基本情况,并提出了文章的研究动机。

正文部分(Chapter 2)主要分为两个小节。

首先(Section 2.1),我们将详细探讨锂电池的特点,包括其优点和缺点,以及当前在各个领域的广泛应用。

其次(Section 2.2),我们将深入分析1.5V专用充放电管理芯片的需求,包括其功能和特性,以及应用领域和市场需求。

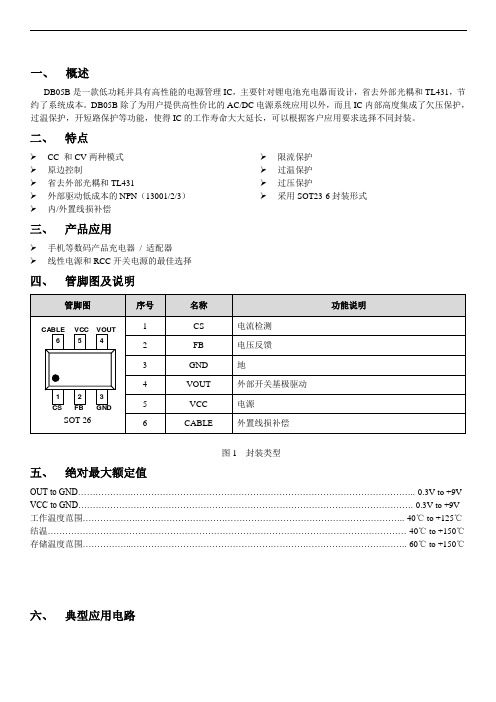

DB05B(1A充电器驱动IC)

六、典型应用电路

锦裕科技有限公司

DB05B1A充电器驱动IC

八、性能参数:

效率在90V~265V 输入且满载情况下≥70.5%

待机功耗< 0.3W at是在264V/50Hz空载情况下测的

2、线包包黄色玛拉胶纸,绕线时请注意绕线方向,避免绕组起收脚交叉,绕线必须平整;

3、磁芯加气隙,真空锓油,烤箱烘干,另变压器骨架上需贴上名称和供应商标签以方便区分

4、变压器磁芯及骨架需点胶;

五、电气要求:

1、电感量:Lp(N1)1.8mH±10%;

2、漏感量:Ls(N1)≦600uH;

3、耐压:PRI(初级N1)---SEC(次级N3)3000VAC/5ma/60s

PRI(初级N1)/SEC(次级N3)---CORE磁芯 1500VAC/5ma/60s

十、BOM表

➢三极管13003性能参数:

锦裕科技有限公司

DB05B1A充电器驱动IC

十一、封装尺寸图

SOT23-6

第 5 页共5 页。

锂离子电池管理芯片及其低功耗设计实用案例

锂离子电池管理芯片及其低功耗设计实用案例

锂离子电池管理芯片的应用及发展

1、锂离子电池的特点及应用

早在1912年,以金属锂作为电极的锂电池(Li Battery)的研究就开始了,到上世纪七十年代,不可充电的锂电池才首次应用在商业领域。

上世纪八十年代,研究的重点集中在可充电的锂离子电池(Li-ion Battery)上,但并没有成功解决电池的安全性问题。

一直到1991年,Sony公司首次实现了锂离子电池商业化,被认为是能源技术领域的一个重要的里程牌。

如表1.1所示,和Ni-Cd等其它二次电池相比,锂离子电池具有更高的能量密度(包括质量比能量和体积比能量)、更高的充放电循环、更低的放电率和更高的单节电池工作电压(3.6V)。

显然,锂离子电池的高工作电压将有利于减小移动装备的尺寸,高能量密度将有利于电池的轻量化,低放电率也能保证存储期间的正常使用。

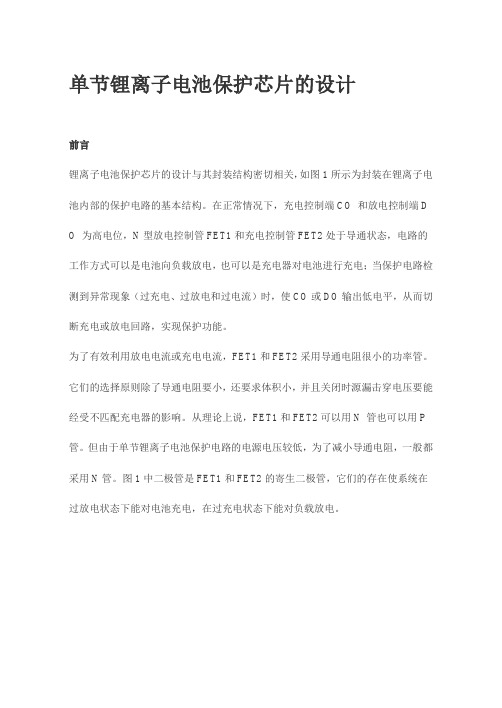

单节锂离子电池保护芯片的设计

单节锂离子电池保护芯片的设计前言锂离子电池保护芯片的设计与其封装结构密切相关,如图1所示为封装在锂离子电池内部的保护电路的基本结构。

在正常情况下,充电控制端CO 和放电控制端D O 为高电位,N型放电控制管FET1和充电控制管FET2处于导通状态,电路的工作方式可以是电池向负载放电,也可以是充电器对电池进行充电;当保护电路检测到异常现象(过充电、过放电和过电流)时,使CO或DO输出低电平,从而切断充电或放电回路,实现保护功能。

为了有效利用放电电流或充电电流,FET1和FET2采用导通电阻很小的功率管。

它们的选择原则除了导通电阻要小,还要求体积小,并且关闭时源漏击穿电压要能经受不匹配充电器的影响。

从理论上说,FET1和FET2可以用N 管也可以用P 管。

但由于单节锂离子电池保护电路的电源电压较低,为了减小导通电阻,一般都采用N管。

图1中二极管是FET1和FET2的寄生二极管,它们的存在使系统在过放电状态下能对电池充电,在过充电状态下能对负载放电。

图1 3.6V 锂离子电池保护电路封装结构锂离子电池保护芯片的应用场合要求其具有低电流驱动、高精度检测的特点,另外由于保护电路的供电电源即为电池电压,因此在电池电压的变化范围内,保护电路必须正常工作,本文根据图1 所示的连接关系,设计一种低功耗单节锂离子电池保护芯片,其电池电压可以在1V—5.5V范围内变化。

系统结构设计锂离子电池保护芯片的基本功能是进行过充电保护、过放电保护和过电流保护,其中过电流保护包括充电过流保护和放电过流保护。

下面以保护电路的基本功能为出发点,分析其系统的组成。

检测异常现象锂离子电池保护电路为了实现其基本功能,首先需要检测异常现象。

过充电和过放电检测是将电池电压进行分压(采样)后与基准电压比较实现的;而对于过流检测,保护芯片首先将充放电过程中的电流转化为在功率管FET1、FET2上的电压,然后通过VM与基准电压比较完成,放电过流检测的是正电压,充电过流检测的是负电压。

锂电池充放电管理芯片,IC整套组合电路图

锂电池充放电管理芯片,IC整套组合电路图关乎锂电池供电的产品,在锂电池上,需要三个电路系统: 1,锂电池保护电路, 2,锂电池充电电路, 3,锂电池输出电路。

加上4,三个电路组成的原理图。

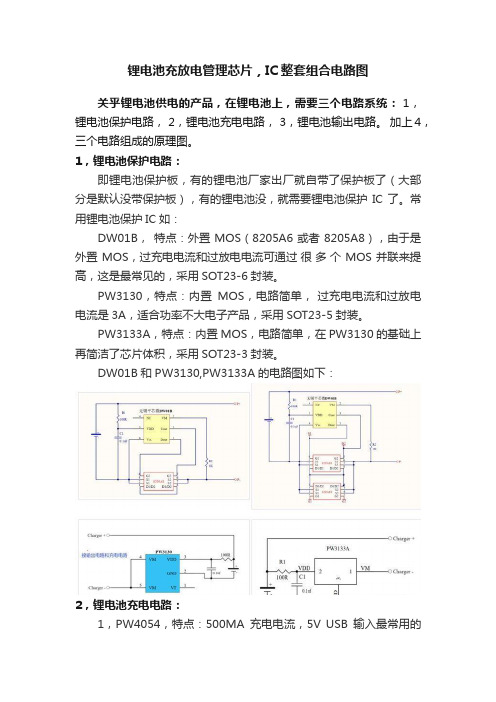

1,锂电池保护电路:即锂电池保护板,有的锂电池厂家出厂就自带了保护板了(大部分是默认没带保护板),有的锂电池没,就需要锂电池保护IC了。

常用锂电池保护IC如:DW01B,特点:外置MOS(8205A6或者8205A8),由于是外置MOS,过充电电流和过放电电流可通过很多个MOS并联来提高,这是最常见的,采用SOT23-6封装。

PW3130,特点:内置MOS,电路简单,过充电电流和过放电电流是3A,适合功率不大电子产品,采用SOT23-5封装。

PW3133A,特点:内置MOS,电路简单,在PW3130的基础上再简洁了芯片体积,采用SOT23-3封装。

DW01B和PW3130,PW3133A的电路图如下:2,锂电池充电电路:1,PW4054,特点:500MA充电电流,5V USB输入最常用的充电IC,采用SOT23-5封装;2,PW4056,特点:1A充电电流, 5V USB输入也是属于常用的充电IC,采用SOP8封装;3,PW4203,特点:5V,9V,12V,15V兼容高低压输入的锂电池充电IC,采用SOP8封装。

(注:产品很多,不能一一罗列,太多了,自行再添加)3,锂电池输出电路:1,锂电池自身供电电压是3V-4.2V之间,锂电池直接供电,电路就是直接接供电。

2,锂电池升压输出电路:PW5100,锂电池升压5V输出,输出电流在600MA,外围最简单;PW5300,锂电池升压4.5V~10V,输出功率6W(6W/电压=电流)PW5328B,锂电池升压4.5V ~20V。

(注:产品很多,不能一一罗列,太多了,自行再添加)3,锂电池降压输出电路:PW6566,LDO,输出3V,2.8V,2.5V,1.8V,1.5V,1.2V,电流最大250MA。