某汽车储油杯盖注射成型模具及成型

改性PP注射成型中气痕/气泡缺陷的原因及解决方法

工 程 塑 料 应 用

20 0 8年 , 3 第 6卷 , 7期 第

改性 P P注 射 成 型 中气 痕 / 泡 缺 陷 的 原 因 及 解 决 方 法 气

钟 明 强

( 州 本 田 汽 车有 限公 司 , 州 广 广 5 13 ) 13 8

() 2 螺杆 预塑转 速/ 时间 螺杆 预塑转 速影 响物料 在螺杆 中输送 和塑 化 的

车、 医疗 、 。 以橡胶 、 石粉 等改 性 的 P 滑 P在 注 射 成 型 中产 生 气 痕/ 气泡 缺 陷的原 因进行 分析 , 以注 射成 型某汽 车 并

前保 险杠为例 提 出了相 应 的解 决方 法 。

1 气 痕/ 泡的产 生原 因分析 气 引起 改 性 P P注 射 成 型 中气 痕/ 泡 缺 陷 的 因 气 素 主要有 材 料 干燥 程 度 、 型 工 艺 条 件 』 模 具 结 成 、

构 等 。因此对 于 实 际生 产 中 出现 的气 痕/ 泡 缺 陷 气

加 了熔体 内压 力 , 加强 了剪 切 效果 , 形成 剪 切 热 , 使

大 分子 热能增 加 , 而提 高 了熔 体 的温度 。 从 背压 的增 加 有 助于 螺槽 中熔体 的密 实 , 赶走 熔 体 中的气体 。背 压 的增 加 还使 系统 阻 力加 大 , 杆 螺 退 回速度 减慢 , 长 了物料在 螺杆 中的热 历程 , 延 塑化 质量 也得 到改善 。但 是过 高的背 压会使 剪切热 过高

热历 程及剪 切效 应 , 因此它是 影 响塑化 能力 、 塑化质 量 和成型周 期 的重 要 参 数 。随着 螺杆 转 速 的 提高 , 塑化 能力增 加 , 剪切 作用加强 , 熔体 的温 度均匀 性增 加 且温度 提高 。如 转 速过 快 , 在 强 剪切 作 用 下局 则 部 材料 发生过 热分 解 产 生气 体 , 些 气体 可 能 在 注 这 射 成 型 中无 法及 时 排完 而 使 制 品发 生 气 痕/ 泡 缺 气 陷 。另 外 , 熔体 在料筒 中的停 留时间过 长 , 可能 如 也

塑料成型:注射模结构与注射机测试题(三)

诩料成型:注射模结构与注射机测试题(三)1、单选常在微波炉中使用的塑料为OOA、PEB、PSC、POMD、PP正确答案:D2、单选若模具闭合厚度大于注射机允许的模具最大厚度时,则可采用O来调整,使模(江南博哥)且闭合。

A、减少顶针垫板厚度B、增加面板厚度C、减少顶针板厚度D、减少面板厚度正确答案:D3、填空题注射机的锁模力必须大于型腔内熔体压力与那浇注系统在上O和的乘枳。

正确答案:分型面上的投影面枳之4、单选模具结构允许的情况下,塑料模具内的冷却孔应尽量()、尽量O,使冷却更均匀。

Ax大、多B、大、少C、小、多D、小、少正确答案:A5、多选导致塑料制品凹陷的原因有OOA、注册和保压的时间太短B、模具密合不严,有杂物或模板已变形C、塑件设计不恰当,有锐角缺口D、塑件壁厚与壁薄相差太大正确答案:A,B,D6、单选斜导柱侧抽芯注射模中楔紧块的作用是。

A、承受侧向推力B、模具闭合后锁住滑块C、定位作用D、A和B正确正确答案:D7、单选立式注理机的优点是()。

A、重心低、稳定B、力口料、操作及维修方便C、那件可自行脱落,易实现自动化生产D、占地少,模具拆装方便,易于安放嵌件正确答案:D8、判断题XS-ZY725注射机,可用来注射成型热固性册料。

正确答案:错9、单选一般情况卜PC的收缩率常取()%。

A、O.3~0.6B、O.5~0.8C、1.0~1.5D、1.5-3.O正确答案:B10、单选从下列选出流动性较差的塑料品种OOA、CAB、PPC、PC【)、PE正确答案:C11、单选O形式的浇口在塑料进入模腔前须先拐90度的弯角,这样11J防止直接进料所产生之喷流效应,熔料可平稳而均匀地进行充填,也可缓和浇口附近流体产生之应力,减少浇口附近之凹痕及表面流痕。

A、扇形浇口B、牛角式浇口C、潜伏式浇口D、护耳式浇口正确答案:D12、问答题点浇D进料的双分型面注射模如何考虑设置导柱?正确答案:在定模一侧一定要设置导柱,用于对中间板的导向和支承,加长该导柱的长度,也可以对动模部分进行导向,因此动模部分就可以不设置导柱。

模具毕业设计25打口杯盖注塑模具设计

摘要使用数控技术、数控机床的高效率、高精度进行模具设计和加工已经成为当今社会的主流。

本文是关于注塑模的设计,设计的制品是大口杯盖。

首先对制品进行尺寸的选择和性能形状的分析,然后根据分析选择注塑材料和注射机。

接着利用PRO/E进行大口杯盖的实体设计,并进行模具设计,也就是对模具的型腔、型芯和浇注系统进行设计,再利用AutoCAD画出整个模具的装配图。

最后是型腔的CAM加工设计。

关键词:注塑模,型腔,型芯,浇注系统装订线目录引言 (4)1. 模具制造中数控技术的重要性 (4)2. 塑料模具工业的发展现状 (4)3. 提高大型、精密、复杂、长寿命模具的设计水 (4)4. 在塑料模设计制造中全面推广应用CAD/CAM/CAE技术 (5)第一章零件材料选择及性能 (5)1.1、零件结构分析 (5)1.2、塑料性能 (5)第二章注射机的选择 (6)2.1.制品的几何属性 (6)2.2.注射机的选用 (6)2.3.模具闭合厚度的校核 (8)第三章成型零件的设计 (8)3.1.凹模结构设计 (8)3.2.凸模结构设计 (9)3.3.型腔分型面设计 (9)3.4.成型零件工作尺寸计算 (10)3.5.型腔壁厚与底板厚度的选择 (11)第四章浇注系统设计 (11)4.1.主流道设计 (11)4.2.浇口套的设计 (12)4.3.分流道设计 (12)4.4.浇口设计 (13)4.5.排气孔道设计 (14)第五章顶出机构设计 (14)5.1.顶出机构 (15)5.2.复位机构 (17)5.3.导向机构的设计 (18)第六章塑料模温控系统设计 (18)6.1.型腔上的冷却 (19)第七章标准模架的选择 (21)第八章绘制实体装配图和平面零件及装配图 (21)第九章模具的试模与修模 (21)9.1. 粘着模腔 (21)9.2. 粘着模芯 (22)9.3. 粘着主流道 (22)9.4. 成型缺陷 (22)致谢 (23)附录设计总结 (24)参考文献 (24)引 言(1)模具制造中数控技术的重要性数控技术是用数字信息对机械运动和工作过程进行控制的技术,数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造业的渗透形成的机电一体化产品,其技术范围覆盖很多领域:(1)模具制造技术;(1)机械加工技术;(2)信息处理、加工、传输技术;(3)自动控制技术;(4)伺服驱动技术;(5)传感器技术;(6)软件技术等。

注射成型模具设计——习题答案

第四章注射成型模具设计——习题答案一、填空题1.根据模具总体结构特征,塑料注射模可分为:(1)_单分型面注射模_;(2)_双分型面注射模_;(3)_斜销侧向分型抽芯机构_;(4)_带有活动镶件的注射模_;(5)_自动卸螺纹的注射模_;(6)_定模设置推出机构的注射模_;(7)_哈夫模_等类型。

2.注射成型机合模部分的基本参数有_锁模力__、_模具最大尺寸_、_顶出行程_和_顶出力__等。

3.通常注射机的实际注射量最好在注射机的最大注射量的___80%___以内。

4.注射机的锁模力必须大于型腔内熔体压力与塑料及浇注系统在_分型面上的投影面积之和_的乘积。

5.设计的注射模闭合厚度应满足下列关系:_Hmin≦Hm≦Hmax_。

若模具厚度小于注射机允许的模具最小厚度时,则可采用_增加垫块高度或另外加垫板的方法来调整,使模具闭合。

6.注射机顶出装置大致有_中心顶杆机械顶出_、_两侧双顶杆机械顶出_、_中心顶杆液压顶出与两侧双顶杆机械顶出联合作用_、_中心顶杆液压顶出与其他开模辅助油缸联合作用_等类型。

7.注射模的浇注系统由__浇口__、__主流道_、__分流道__、__冷料穴_等组成。

8.主流道—般位于模具_中心位置_,它与注射机的_喷嘴轴心线_重合。

9.注射模分流道设计时,从传热面积考虑,热固性塑料宜用_梯形截面和半圆形截面_分流道;热塑性塑料宜用_圆形_分流道。

从压力损失考虑,_圆形截面_分流道最好,从加工方便考虑用__梯形__、_U型或矩形_分流道。

10.在多型腔模具中,型腔和分流道的排列有_平衡式_和_非平衡式_两种。

11.当型腔数较多,受模具尺寸限制时,通常采用非平衡式布置,由于各分流道长度不同,可采用_将浇口设计成不同的截面尺寸_来实现均衡进料,这种方法需经_多次试模和整修_才能实现。

12.注射模型腔与分流道布置时,最好使塑件和分流道在分型面上总投影面积的几何中心和_锁模力_的中心相重合。

13.浇口的类型可分_点浇口_、_侧浇口_、_直接浇口_、_中心浇口_、_潜伏式浇口_、_护耳浇口_等几类。

贮油杯盖注塑成型工艺及模具毕业设计

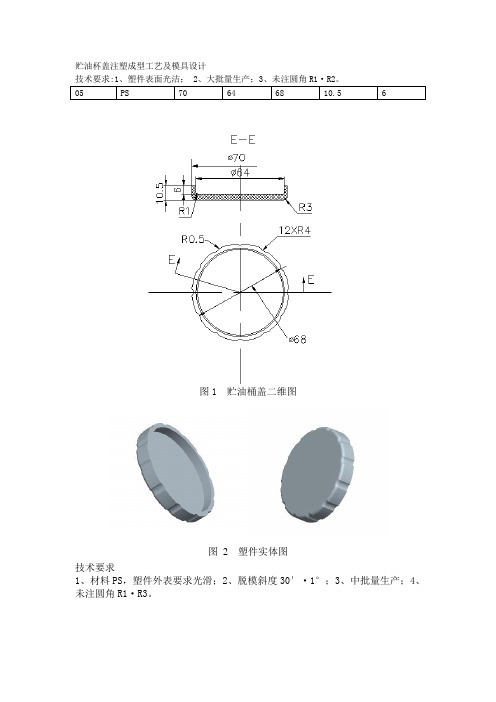

贮油杯盖注塑成型工艺及模具设计图1 贮油桶盖二维图图 2 塑件实体图技术要求1、材料PS,塑件外表要求光滑;2、脱模斜度30′·1°;3、中批量生产;4、未注圆角R1·R3。

目录第1章塑料成型工艺性分析 (6)1.1 塑件分析 (6)1.2 性能分析 (6)1.3 注射工艺参数 (6)第 2 章分型面位置的分析和确定 (7)2.1分型面的选择原则 (7)2.2分型面选择方案 (7)第 3 章塑件型腔数量及排列方式的确定 (9)3.1 型腔数量的确定 (9)3.2 型腔排列方式的确定 (9)第 4 章注射机的选择和有关工艺参数的校核 (10)4.1 注射量的计算 (10)4.2塑件和流道凝料在分型面上的投影面积及所需锁模力算 (10)4.3 注射机型号的选定 (11)4.4有关工艺参数的校核 (11)第5章浇注系统的形式选择和截面尺寸的计算 (12)5.1主流道的设计 (12)5.2冷料穴的设计 (13)5.3分流道的设计 (13)5.4浇口设计 (14)5.5浇注系统的有关参数的校核 (15)第6章成型零件的设计及力学计算 (16)6.1成型零件的结构设计 (16)6.2成型零件钢材的选用 (17)6.3成型零件工作尺寸计算 (17)第7章模架的确定和标准件的选用 (18)第8章导向机构的设计 (20)8.1导向机构的总体设计 (20)8.2导柱设计 (20)8.3 导套设计 (21)8.4推板导柱与导套设计 (21)第9章排气槽的设计 (21)第10章脱模推出机构的设计 (21)第11章温度调节系统的设计 (22)第12章模具总体结构及工作过程 (24)参考文献 (25)设计总结 (26)第1章塑料成型工艺性分析1.1塑件分析本塑件采用的是聚笨乙烯(PS),具有一定的力学强度,化学稳定性及电气性能都较优良,透光性好,着色性佳,并易于成形。

它的特点是差不多完全能耐水。

瓶盖塑料模具设计

根据塑件的形状特点, 确定模具型腔的定模部分, 模具型芯在动模部分。 塑件 成型开模后, 塑件与型芯一起留在动模一侧。 该塑件有螺纹孔, 螺纹部分是由螺 纹型芯成型的, 由于成型该塑件的塑料 ABS可以采用强制脱模, 但是该制件是有 内螺纹的圆形制件, 故有需要较大的脱模力, 故采用推件版推出机构。 为了避免 推件孔的内表面与型芯的螺纹摩擦, 造成型芯的迅速刮伤, 将推件版的内孔与型 芯成型面做成单边斜度为 5~10 度的锥面,并且可以准确定位推件版,避免了该 处的飞边溢斜。

(1) 主流道的设计

6

主流道是连接注射机喷油嘴与分流道的一段通道, 轴线上,端面为圆形, 由注塑机的参数可知 : 喷嘴的直径为 d0=4mm 喷嘴的前端球半径 R0=15mm 根据主流道与喷嘴的关系得到: 主流道进口端球面半径 R=R0+(1~2)取 R=16mm

主流道进口端孔直径 d=d0+0.5=4+0.5=4.5mm.

3

10

120

105

0~220

325

15 螺杆式

125

模板的最大厚度 /mm

300

模板的最小厚度 /mm

200

最大模板尺寸 /mm 370*320

拉杆空间 /mm

345 345

合模方式

液压机械

电机功率 /KW

15

定位圈深度 /mm

10

喷嘴孔直径 /mm

4

最大成型面积 / cm 2

320

注塑速率 / (g.s 1 )

3

( 2) 塑件表面质量分析

该塑件表面没有很高的要求,在一般情况下,要求塑件光洁,表面粗糙度为

Rs,

对外表面可以取 0.8 μm;对内表面的 Rs 可以取 3.2 μ m。

杯盖成型机操作流程

杯盖成型机操作流程

杯盖成型机操作流程如下:

1.锁合模:模扳快速接近定模扳(包括慢、快、慢速),且确认无异物存在时,系统转为高压,将模本锁合(保持油缸内压力)。

2.射台前移到位:射台前进到指定位置(喷嘴与模具紧贴)。

3,塑料注塑:设定螺杆以多段速度、压力和行程,将料筒前端的溶料注入模腔。

4.冷却和保压:按设定多种压力和时间段,保持料筒的压力,同时模腔冷却成型。

5.冷却和预塑:模腔内制品继续冷却,同时液力马达驱动螺杆旋转将塑料粒子前推,螺杆在设定的背压控制下后退,当螺杆后退到预定位置,螺杆停止旋转,注射油缸按设定松退,预料结束。

6.射台后退:预塑结束后,射台后退到指定位置。

7.开模:模扳后退到原位(包括慢、快、慢速)。

8.顶出:顶针顶出制品。

茶杯杯盖注塑模设计毕业设计

茶杯杯盖注塑模设计毕业设计茶杯杯盖注塑模设计毕业设计编号淮安信息职业技术学院毕毕业业论论文文题目茶杯杯盖注塑模设计学生姓名学号24101014系部机电工程系专业模具设计与制造班级241010指导教师顾问教师二◦一二年十月摘要I摘摘要要本产品是一个注塑模具,通过对注塑成型的特点、产品的要求、材料的分析等,设计制造出合格的产品。

塑料注塑模的设计计算包括方案论证、确定成型设备、注塑模结构设计、注塑模设计的尺寸计算、注塑机有关参数的校核等方面。

本设计的大体思路及内容是:首先对塑件的工艺性分析和塑件的尺寸精度分析,从而确定方案。

然后对连接座进行造型设计,得到塑件的体积和质量,来初选注塑机。

注塑模结构设计包括:分型面的选择,型腔数目的确定及型腔的排列,浇注系统的设计,型腔、型芯结构、侧向分型与抽芯机构的确定等方面。

本文注塑模设计的尺寸计算主要是成型零件尺寸的计算以及斜导柱侧向分型与抽芯结构的计算。

注射机注射量的校核、模具轮廓尺寸与注射机装模空间的校核、开模行程的校核和模具顶出装置的校核。

关键词关键词:注塑模、斜导柱、侧抽芯、PE摘要II目录III目目录录摘摘要要I第一章第一章概述概述.1 1.1塑料工业简介1 1.2我国塑料模现状2 1.2塑料模发展趋势2第二章第二章制品的分析制品的分析.5 2.1制品(某型茶杯杯盖)的简介5 2.1.1对制品的分析主要包括以下几点.5 2.1.2本设计中塑件各项要求.6 2.2制品的工艺性及结构分析 6 2.2.1结构分析.6 2.2.2成型工艺分析.6 2.2.3材料的性能分析.6 2.3注射成形过程6 2.3.1 PE的注射工艺参数.6 2.3.1 PE的使用性能.7 2.3.2 PE 的主要性能指标.7第三章第三章拟订模具的结构形式拟订模具的结构形式.9 3.1确定型腔数量及排列方式9 3.2模具结构形式的确定9 3.2.1多型腔单分型面模具.9 3.2.2多型腔多分型面模具.9 3.3注塑机型号的确定10 3.3.1注射机的选用原则10 3.3.2有关制品的计算10 3.3.3注射机型号的确定.11 3.4分型面位置确定11 3.4.1分型面的选择原则.11 3.5浇注系统的设计13 3.5.1浇注系统设计原则.13 3.5.2主流道的设计.13 3.5.3冷料穴的设计.16 3.5.4 分流道的设计.17 3.5.5浇口的设计.19 3.5.6浇注系统凝料的脱出机构.21 3.5.7浇注系统的平衡.22 3.6脱模推出机构的确定23 3.6.1脱模推出机构的设计原则.23 3.6.2制品推出的基本方式.23淮安信息职业技术学院毕业设计论文IV363带螺纹塑件的脱模机构.24 3.6.4脱模斜度的确定.253.7侧向分型与抽芯机构的设计25 3.7.1侧向抽芯机构的分类及特点.25 3.7.2脱模阻力的计算.25 3.7.3抽拔距的计算.26 3.7.4斜导柱侧抽芯机构.26 3.8合模导向机构的设计28 3.8.1导向机构的分类.28 3.8.2导柱导向机构设计要点.28 3.8.3本设计中导柱的设计.29 3.9排气系统的设计303.9.1排溢设计.30 3.9.2引气设计.30 3.9.3排气系统.303.9.4开设排气槽应注意以下几点.30 3.10模架的确定和标准件的选用31 3.10.1定模座板.31 3.10.2定模板.31 3.10.3 瓣合模.31 3.10.4型心固定板.32 3.10.5支承板.32 3.10.6垫块.32 3.10.7动模座板.32 3.10.8导向机构的功用推件板.323.10.9导向机构的功用推板.32第四章第四章成型零件的结构设计和计算成型零件的结构设计和计算.354.1定模(凹模)的设计35 4.1.1凹模的结构.35 4.1.2凹模径向尺寸的计算.36 4.1.3凹模深度尺寸的计算.36 4.2型芯(凸模)的设计37 4.2.1主型芯的结构.37 4.2.2小型芯结构.37 4.2.3螺纹型芯和螺纹型环的结构设计.37 4.2.4型芯(凸模)的计算.38 4.3 型腔侧壁的计算及校核39第五章第五章温度调节系统设计温度调节系统设计.41 5.1加热系统41 5.2冷却系统415.2.1冷却介质.41 5.2.2冷却系统的设计原则.42 5.2.3冷却装置的理论计算.42目录V 5.2.4冷却装置的结构形式.44 第六章第六章注塑机有关参数的校核注塑机有关参数的校核.45 6.1最大注射压力的校核45 6.2由注射机料筒塑化速率校核型腔数量45 6.3按注射机的最大注射量校核型腔数量45 6.4按注射机的锁模(合模)力的校核45 6.5开模行程的校核46第七章第七章总结与展望总结与展望.47致致谢谢.48参考文献参考文献.49第一章概述1第一章第一章概述概述1.1塑料工业简介塑料工业是当今世界上增长最快的工业门类之一。

杯盖注射设计

2.1.1塑料制件的形状与尺寸精度始终一致;

2.1.2工艺参数易于控制;

2.1.3模具结构简单、紧凑,设计制造、维修大为简化。

一般来说,精度要求高的小型制品和中大型制品优先采用一模一腔的结构,但对于精度要求不高的小型制品(没有配合精度要求),形状简单,又是大批量生产时,若采用多型腔模具可提供独特的优越条件,使生产

3.2有关制品的计算

根据零件图提供的样品,便可以根据样品测绘得出制品体积,同时也可以借助计算机辅助软件(如:Pro/E软件等)建立制品模型(对于没有提供样品的设计,也可以由所提供的制品图样建立模型),这样既便于较精确的计算制品的各个参数,又更为直观、形象。因条件所限,本设计是由测绘所的体积

3.2.1制品的体积为:V1=36.99(cm³)

PE的主要性能指标

密度g/cm³

0.95

弹性模量MPa

0.84~0.95×1Байду номын сангаас³

比容cm³/g

1.03~1.06

弯曲强度MPa

208~400

吸水率%(24h)

小于0.01

抗拉屈服强度MPa

220~390

收缩率%

1.5~3.0

熔点°C

105~137

2拟订模具的结构形式

2.1确定型腔数量及排列方式

当塑料制件的设计已经完成,并选定所用塑料后,就需要考虑是采用单型腔模还是多型

质量为:m=0.95g/cm³ 36.99 cm³=35.15g

3.2.2初步估计浇注系统的体积约为塑件的0.7倍:

V2=36.99 0.7 =24.605(cm³)

本设计中取V2=25(cm³)

3.2.3该模具一次注射共需塑料的体积约为:

普通茶杯杯盖注射模设计-带抽芯注塑

目录摘要 (3)关键词 (3)1 前言 (4)2 制品的分析 (4)2.1 制品的简介 (4)2.1.1 对制品的分析主要包括以下几点 (4)2.2 制品的工艺学及结构分析 (4)2.2.1 结构分析 (4)2.2.2 成型工艺分析 (5)2.2.3 材料的性能分析 (5)2.3 注射成形过程 (5)2.3.1 PE的注射工艺参数 (5)2.3.2 PE的使用性能 (6)3 拟定模具的结构形式 (6)3.1 确定型腔数量及排列方式 (6)3.2 模具结构形式的确定 (7)3.2.1 多型腔单分型面模具 (7)3.2.2 多型腔多分型面模具 (7)3.3 注塑机型号的确定 (7)3.3.1 有关制品的计算 (7)3.3.2 注射机型号的确定 (7)3.3.3 注射机及各个参数的校核 (8)3.4 分型面位置确定 (9)3.4.1 分型面的选择 (9)3.5 浇注系统的设计 (9)3.5.1 浇注系统设计原则 (9)3.5.2 主流道的设计 (10)3.5.3 冷料穴的设计 (12)3.5.4 分流道的设计 (13)3.5.5浇口的设计 (15)3.6 脱模推出机构的确定 (16)3.6.1 脱模推出机构的设计原则 (16)3.6.2 制品推出的基本方式 (16)3.6.3 带螺纹塑件的脱模机构 (17)3.6.4 脱模斜度的确定 (17)3.7 侧向分型与抽芯机构的设计 (17)3.7.1 侧向抽芯机构的分类及特点 (17)3.7.2 脱模阻力的计算 (17)3.7.3 抽拔距的计算 (18)3.7.4 斜导柱侧抽芯机构 (18)3.8 排气系统的设计 (19)3.8.1 模具的排气引气方式 (19)3.9 温度调节系统设计 (19)3.9.1 冷却系统 (19)3.10 模架的确定和标准件的选用 (20)3.10.1 定模座板 (20)3.10.2 定模板 (20)3.10.3 瓣合模 (20)3.10.4 型心固定板 (20)3.10.5 支承板 (20)3.10.6 垫块 (21)3.10.7 动模座板 (21)3.10.8 推件板 (21)3.10.9 推板 (21)3.11 成形零件的结构设计和计算 (21)3.11.1 定模的设计 (21)3.11.2 型心的设计 (22)4 总结 (24)参考文献 (25)致谢 (26)普通茶杯杯盖注射模设计摘要:模具工业是国民经济的基础工业,而塑料模具又是整个模具行业的霸主。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业论文文献综述

机械设计制造及其自动化

某汽车储油杯盖注射成型模具及成型工艺设计

塑料制品在日常社会中得到广泛利用,模具技术己成为衡量一个国家产品制造水平的重要标志之一。

国内注塑模在质与量上都有了较快的发展。

但是与国外的先进技术相比,我国还有大部分企业仍然处于需要技术改造、技术创新、提高产品质量、加强现代化管理以及体制转轨的关键时期。

关于全国塑料加工业区域分布,珠三角、长三角的塑料制品加工业位居前列,浙江、江苏和广东塑料模具产值在全国模具总产值中的比例也占到70%。

现在,这3个省份的不少企业已意识到塑模业的无限商机,正积极组织模具产品的开发制造。

塑料制品在汽车、机电、仪表、航天航空等国家支柱产业及与人民日常生活相关的各个领域中得到了广泛的应用。

塑料制品成形的方法虽然很多,但最主要的方法是注塑成形,世界塑料模具市场中塑料成形模具产量中约半数是注塑模具。

目前,我国模具生产厂点约有3万多家,从业人数80多万人。

2005年模具出口7.4亿美元,比2004年的4.9亿美元增长约50%,均居世界前列。

2006年,我国塑料模具总产值约300多亿元人民币,其中出口额约58亿元人民币。

除自产自用外,市场销售方面,2006年中国塑料模具总需求约为313亿元人民币,国产模具总供给约为230亿元人民币,市场满足率为73.5%。

在我国,广东、上海、浙江、江苏、安徽是主要生产中心。

广东占我国模具总产量的四成,注塑模具比例进一步上升,热流道模具和气辅模具水平进一步提高。

整体来看我国塑料模具无论是在数量上,还是在质量、技术和能力等方面都有了很大进步,但与国民经济发展的需求、世界先进水平相比,差距仍很大。

一些大型、精密、复杂、长寿命的中高档塑料模具每年仍需大量进口。

在总量供不应求的同时,一些低档塑料模具却供过于求,市场竞争激烈,还有一些技术含量不太高的中档塑料模具也有供过于求的趋势。

随着模具企业设计和加工水平的提高,注塑模具的制造正在从过去主要依靠钳工的技艺转变为主要依靠技术。

这不仅是生产手段的转变,也是生产方式的转变和观念的上升。

这一趋势使得模具的标准化程度不断提高,模具精度越来越高,生产周期越来越短,钳工比例越来越低,最终促进了模具工业整体水平不断提高。

目前我国已有10多个国家级高新技术企业,约200个省市级高新技术企业。

与此趋势相适应,生产模具的主要骨干力量从技艺型人才逐渐转变为技术型人才是必然要求。

中国塑料模具行业和国外先进水平相比,主要存在以下问题。

1、发展不平衡

产品总体水平较低。

虽然个别企业的产品已达到或接近国际先进水平,但总体来看,模具的精度、型腔表面的粗糙度、生产周期、寿命等指标与国外先进水平相比尚有较大差距。

包括生产方式和企业管理在内的总体水平与国外工业发达国家相比尚有10年以上的差距。

2、工艺装备落后,组织协调能力差。

虽然部分企业经过近几年的技术改造,工艺装备水平已经比较先进,有些三资企业的装备水平也并不落后于国外,但大部分企业的工艺装备仍比较落后。

更主要的是,企业组织协调能力差,难以整合或调动社会资源为我所用,从而就难以承接比较大的项目。

3、供需矛盾短期难以缓解。

近几年,国产塑料模具国内市场满足率一直不足74%,其中大型、精密、长寿命模具满足率更低,估计不足60%。

同时,工业发达国家的模具正在加速向中国转移,国际采购越来越多,国际市场前景看好。

市场需求旺盛,生产发展一时还难以跟上,供不应求的局面还将持续一段时间。

4、大多数企业开发能力弱,创新能力明显不足。

一方面是技术人员比例低、水平不够高,另一方面是科研开发投入少;更重要的是观念落后,对创新和开发不够重视。

模具企业不但要重视模具的开发,同时也要重视产品的创新。

这既要求塑料机械企业在技术人才、技术创新方面要具有雄厚的实力,也要求企业能在第一时间内准确把握客户的个性化需求。

模具是工业的基础工艺装备,在电讯、汽车、摩托车、电机、电器、仪器、家电、建材等产品中,80%以上都要依靠模具成形,用模具生产制件所表现出来的高精度、高复杂程度、高一致性、高生产力和低消耗,是其它加工制造方法所不能比拟的。

因此,我们应该认清形势,认准方向加快发展速度,而不是永远依靠进口产品。

当然,近年来我国的注塑模行业发展速度也不可小觑,我们应该以此为契机,在最短的时间内赶上发达国家。

塑料模具尽管成为时下最为诱人的“奶酪”,但樱桃好吃树难栽。

由于塑料零配件形状复杂、设计灵活,对模具材料、设计水平及加工设备均有较高要求,并不是人人都可以轻易涉足的。

专家认为,目前中国与国外水平相比还存在较大差距,眼前需尽快突

破制约模具产业发展的三大瓶颈:一是加大塑料材料与注塑工艺的研发力度;二是塑模企业应向园区发展,加快资源整合;三是模具试模结果检验等工装水平必须尽快跟上,否则塑料模具发展将受到制约。

参考文献

1张中元.塑料成型工艺与模具设计.北京:航空工业出版社

2《塑料模具设计手册》编写组.塑料模设计手册.北京:机械工业出版社3模具标准选编组.模具标准汇编.北京:中国标准出版社

4徐进.模具材料应用手册.北京:机械工业出版社

5王树勋.典型注塑模具结构图册.广东:中南工业大学出版社

6黄圣杰. Pro/ENGINEER 2001高级开发实例.北京:电子工业出版社

7初利宝. Pro/ENGINEER模具设计.北京:北京大学出版社

8何煜琛. SolidWorks 2001 Plus零件设计.北京:电子工业出版社

9陈万林.塑料模具设计与制作.北京:北京希望电子出版社

10陈万林.实用塑料注射模设计与制造.北京:机械工业出版社

11张孝民.塑料模具技术.北京:机械工业出版社

12黄虹.塑料成型加工与模具.北京:化学工业出版社

13屈华昌.塑料成型工艺与模具设计.北京:高等教育出版社

14申树义高济.塑料模具技术.北京:机械工业出版社

15李来英.注塑成型工艺.北京:机械工业出版社

16 [瑞典]丹尼尔.弗伦克勒等着,徐佩弦译《注射模具的热流道》.化学工业出版社17[德]E.林纳等着,吴宗峰主译.《注射模具130例》(原著第三版).化学工业出版社。