U型管换热器课程设计说明书2

U型管换热器设计说明书2

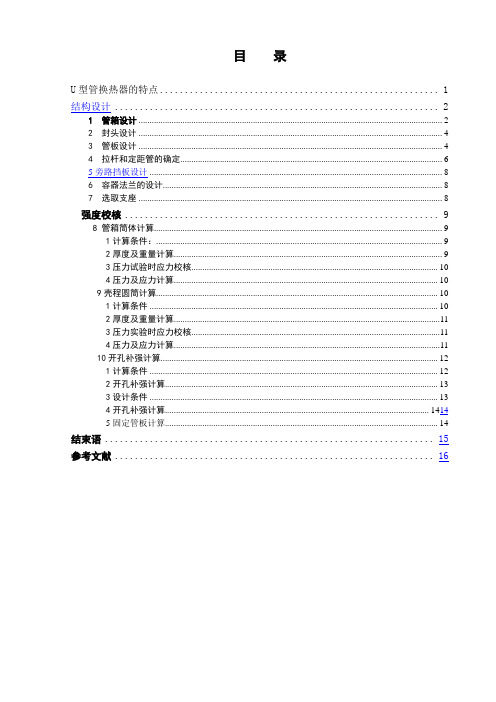

目录U型管换热器的特点 (1)结构设计 (2)1 管箱设计 (2)2 封头设计 (4)3 管板设计 (4)4 拉杆和定距管的确定 (6)5旁路挡板设计 (8)6 容器法兰的设计 (8)7 选取支座 (8)强度校核 (9)8 管箱筒体计算 (9)1计算条件: (9)2厚度及重量计算 (9)3压力试验时应力校核 (10)4压力及应力计算 (10)9壳程圆筒计算 (10)1计算条件 (10)2厚度及重量计算 (11)3压力实验时应力校核 (11)4压力及应力计算 (11)10开孔补强计算 (12)1计算条件 (12)2开孔补强计算 (13)3设计条件 (13)4开孔补强计算 (1414)5固定管板计算 (14)结束语 (15)参考文献 (16)U型管换热器的特点U型管换热器仅有一个管板,管子两端均固定在同一管板上,这一换热器的优点是:管束可以自由伸缩,不会因为管壳之间的温差而产生热应力,热补偿性能好;管程为双管程,流程较长,流速较高,传热性能较好;承压能力强;管束可从壳体内抽出,便于检修和清洗,且结构简单,造价便宜。

缺点:管内清洗不便,管束中间部分的管子难以更换,又因最内层管子弯曲半径不能太小,在管板中心部分部管不紧凑,所以管字数不能太多,且管束中心部分存在间隙,使壳程流体易于短路而影响壳程换热。

此外,为了弥补弯管后管壁的减薄,直管部分必须用壁较厚的管子。

这就影响了其适用场合,仅宜用于管壳壁温相差较大,或壳程介质易结垢而管程介质不易结垢,高温、高压、腐蚀性强的场合。

本次课程设计的内容是U型管换热器,属管壳式(列管式)换热器,其设计分析包括热力设计、流动设计、结构设计以及强度设计。

其中以结构设计最为重要,U型管式换热器只有一个管板,管程至少为两程,管束可以抽出清洗,管子可以自由膨胀。

其缺点是管子内壁清洗困难,管子更换困难,管板上排列的管子少。

对于列管式换热器,一般要根据换热流体的腐蚀性及其它特性来选择结构与材料,根据材料的加工性能,流体的压力和温度。

换热器课程设计

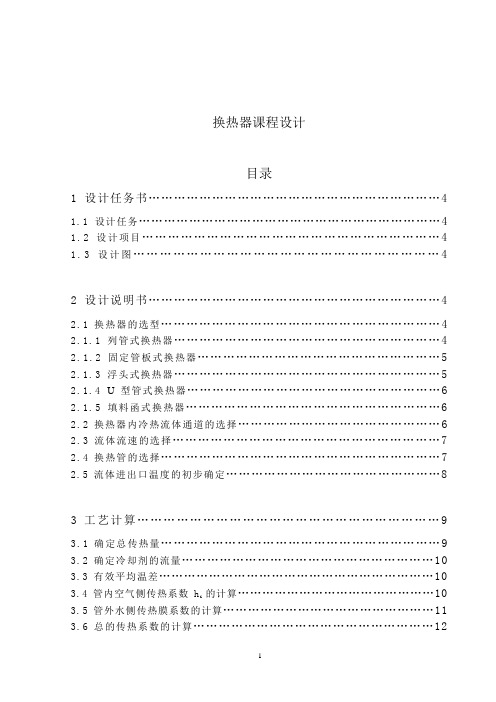

换热器课程设计目录1设计任务书 (4)1.1设计任务 (4)1.2设计项目 (4)1.3设计图 (4)2 设计说明书 (4)2.1换热器的选型 (4)2.1.1 列管式换热器 (4)2.1.2 固定管板式换热器 (5)2.1.3 浮头式换热器 (5)2.1.4 U型管式换热器 (6)2.1.5填料函式换热器 (6)2.2换热器内冷热流体通道的选择 (6)2.3流体流速的选择 (7)2.4换热管的选择 (7)2.5流体进出口温度的初步确定 (8)3工艺计算 (9)3.1确定总传热量 (9)3.2确定冷却剂的流量 (10)3.3有效平均温差 (10)3.4管内空气侧传热系数h的计算 (10)i3.5管外水侧传热膜系数的计算 (11)3.6总的传热系数的计算 (12)3.7换热器所需要的管子数n (12)3.8设计计算的校核 (12)4设备计算及选型 (14)4.1管子在管板上的固定方式 (14)4.2管程分布与管子排列 (14)4.3分程隔板的连接 (14)4.4管板与壳体的连接 (14)4.5折流挡板 (14)4.6拉杆 (15)5 机械设计5.1壳体壁厚 (15)5.2水压校核 (15)5.3管板参数 (16)5.4折流板的计算 (16)5.5接管与管法兰 (17)5.6封头设计 (18)5.7支座设计 (18)6设计计算结果汇总表 (18)7设计总结 (19)参考文献 (20)符号说明 (21)1设计任务书1.1设计任务原始数据:1)空气处理量:体积流量Vh=20000 m3/h 操作压强:1.3Mpa(绝对压)空气进口温度:270 ℃出口温度:50 ℃2)冷却剂:常温下的水水进口温度: 25 ℃出口温度: 75 ℃1.2设计项目1) 确定设计方案,确定冷却器型式,流体流向和流速选择,冷却器的安装方式等。

2) 工艺设计:冷却器的工艺计算和强度计算,确定冷却剂用量,传热系数,传热面积,换热管长,管数,管间距,校对压降等。

U型管换热器毕业设计说明书

机械制造工艺学学号:毕业设计说明书U型管换热器设计U tube heat exchanger design学院机电工程学院专业化工设备与机械班级学生指导教师(职称)完成时间年月日至年月日广东石油化工学院专科毕业设计诚信承诺保证书本人郑重承诺:《U型管换热器设计》毕业设计的内容真实、可靠,是本人在指导教师的指导下,独立进行研究所完成。

毕业设计中引用他人已经发表或未发表的成果、数据、观点等,均已明确注明出处,如果存在弄虚作假、抄袭、剽窃的情况,本人愿承担全部责任。

学生签名:年月日毕业设计任务书院(系):专业班级:学生:学号:一、毕业论文课题 U形管换热器设计二、毕业论文工作自年月日起至年月日止三、毕业论文进行地点本校、实习地四、毕业论文的内容要求 1.毕业设计说明书 2.零号图纸1.5张基础数据:序号项目名称壳程管程单位1设计压力1817MPa2工作压力17.115.6MPa3设计温度400454℃4工作温度373415℃5操作介质混氢油反应产物—6焊接街头系数11—7腐蚀裕量33mm8水压试验压力24.6424.31MPa9入口温度134370℃10出口温度316210℃主要内容:1.结构设计参照相关手册、标准等确定换热器的结构。

包括总体结构尺寸的确定、折流板、接管、法兰、支座及拉杆的选择。

2.强度计算通过此部分计算,确定换热器的强度尺寸。

包括筒体、封头、管板的强度计算。

要求:1.毕业设计说明书2.零号图纸1.5张设计进度计划:第1~5周——查阅资料、现场调研、确定设计方案、工艺计算、确定工艺尺寸;第6~13周——结构设计、强度计算、绘图;第14~15周——撰写论文、打印论文、准备答辩。

主要参考资料:[1]毛希谰. 换热器设计[M]. 上海:上海科学技术出版社,1998[2]姚玉英. 化工原理[M].天津:天津大学出版社,1999[3]夏青德. 化工设备设计[M].北京:化学工业出版社,2000[4]GB150-1998,钢制压力容器[S].中国标准出版社出版.2000[5]GB151-1999,管壳式换热器[S].中国标准出版社.1998.指导教师接受论文任务开始执行日期 2014 年 3 月17 日学生签名摘要换热器是许多工业部门广泛应用的工艺设备。

U型管换热器设计说明书

流体流量进口温度出口温度压力煤油10tℎ⁄180℃40℃1MPa 水?tℎ⁄20℃40℃0.5MPa 一.热力计算1.换热量计算Q=m1∙C p1∙(T1−T2)=100003600∙2100∙(180−40)=817.32KJ/s 2.冷却剂用量计算m2=QC P2∙(t1−t2)=817.32∙1000 4183∙(40−20)=9.77KJ/s由于水的压力较之煤油较大,黏度较之煤油也较大,所以选择水为壳程,煤油为管程。

3.换热面积估算∆t1=|T1−t2|=140℃∆t2=|T2−t1|=20℃∆t m′=∆t1−∆t2ln∆t1∆t2=140−20ln14020=61.67∆t m′——按纯逆流时计算的对数平均温差∆t m=ε∆t∙∆t m′ε∆t——温差矫正系数ε∆t=φ(R.P)R=热流体的温降冷流体的温升=T1−T2t1−t2=180−4040−20=7P=冷流体温升两流体的初始温差=t2−t1T1−t1=40−2080−20=0.16查图d o−−换热管外径,mL=38.1320∙4∙π∙0.019=7.98m考虑到常用管为9m管,为生产加工方便,选用单程管长8m又考虑到单程管长8m会使得换热器较长,在选取换热器壳体内径时,尽量选取较大的,以保证安全,因此换热器内部空间较大,故选用较为宽松的正方形排布。

换热管材料由于管程压力大于0.6MPa,不允许使用焊接钢管,故选择无缝冷拔钢管。

按照GB—151管壳式换热器1999选取常用管心距p i= 25mm;分程隔板两侧管心距p s=38mm按下图作正方形排列选择布管限定圆直径D L=D i−0.5d o=400−10=390mm由布管限定圆从《GB151—1999》管壳式换热器中选定工程直径DN=400mm的卷制圆筒,查得碳素钢,低合金钢圆筒最小厚度不得小于8mm,高合金钢圆筒最小厚度不得小于3.5mm圆筒厚度计算:选用壳体材料为现在工业生产中压力容器的常用材料Q345R,为一种低合金钢。

U型管式换热器

绪论

能源是当前人类面临的重要问题之一,能源开发及转换利用已成为各国的重要课题,而换热器是能源利用过程中不可缺少的设备,几乎一切工业领域都要使用,化工、冶金、动力、交通、航空与航天等部门应用尤为广泛。近几年由于新技术发展和新能源开发利用,各种类型的换热器越来越受到工业界的重视,而换热器又是节能措施中较为关键的设备,因此,无论是从工业的发展,还是从能源的有效利用,换热器的合理设计、制造、选型和运行都具有非常重要的意义。

The design for the two types of pressure vessels, design temperature and pressure are very high, so high design requirements. The heat exchanger adopts a pipe shell, stainless steel tube manufacturing. In the design of the structure design of the heat exchanger, intensity and components selection and process design.

对同一种型式的换热器,由于各种条件不同,往往采用的结垢亦不相同。在工程设计中,出尽量选用定型系列产品外,也常按其特定的条件进行设计,以满足工艺上的需要。

U型管式换热器仅有一块管板,且无浮头,所以结构简单,造价比其它换热器便宜,管束可以从壳体内抽出,管外便于清洗,但管内清洗困难,所以管内介质必须清洁及不易结垢的物料。U型管的弯管部分曲率不通,管子长度不一。管子因渗漏而堵死后,将造成传热面积的损失。

U型管换热器设计说明书68459

精品

.

查得定性温度下流体的粘度为 壁温下流体的粘度 1004

查得壳程流体的普朗克数 查得水的导热系数

管内流体给热系数 :

查得煤油的导热系数 查得煤油的密度 管内流体的流速 煤油的粘度 煤油的比热 换热管的内径

在总传热系数计算公式中, 可看作 管外流体的污垢热阻 管内流体的污垢热阻 用外表面表示的管壁热阻

,允许正偏差为

0.3,负偏差为 0,即管孔为

(4) 折流板的固定 折流板的固定一般采用拉杆与定距管等原件与管 板固定,其固定形式由一下几种: a. 采用全焊接法,拉杆一段插入管板并与管板固 定,每块折流板与拉杆焊接固定。 b. 拉杆一段用螺纹拧入管板,每块折流板之间用 定距管固定,每一拉杆上最后一块折流板与拉 杆焊接 c. 螺纹与焊接相结合,拉杆一端用螺纹拧入管板, 然后将折流板焊接在拉杆上 d. 拉杆的一端用螺纹拧入管板,中间用定距管将 折流板固定,最后一快折流板用两螺母锁紧并 点焊固定。 这里选择 d.作为折流板固定的方法。

箱法兰连接。管板形式如下图:

折流板厚度 5mm

(2)管板计算 按照 GB151——1999 管壳式换热器中 a 型连接方式管板

的计算步骤进行下列计算。 a)根据布管尺寸计算

精品

. 在布管区范围内,因设置隔板槽和拉杆结 构的需要,而未能被换热管支撑的面积,

精品

. 对于正方形排布

拉杆直径 12mm 拉杆长度 8000mm

从 GB150.2 查得 40Cr 在 40 下的许用应力:

取其中面积较大者 (3)螺栓设计载荷 螺栓设计载荷按下列规定确定: a. 预紧状态螺栓设计载荷按下式计算:

b. 操作状态螺栓设计载荷按下式计算:

精品

U型管式换热器的设计

筒体材料为16MnR 查GB 150-1998 ???

?

取

2.3.2 管箱封头设计

材料:16MnR

封头材料为16MnR 查GB 150-1998

?

厚度附加量C=C1+C2=2.0+0=2.0mm

取封头名义厚度与壳体名义厚度相等取

选择标准椭圆形封头,根据JB/T4736-2002,选以内径为基准,类型代号为EHA,型式参数关系为:Di/2(H-h)=2。标准椭圆形封头是由半个椭球面和短圆筒组 成。直边段的作用是避免封头和圆筒的连接焊缝处出现经向曲率半径突变,以改善焊缝的受力状况。

??逆流的另一优点是可以节约冷却或加热剂的用量,因为并流时t总是低于T,而逆流是,t却可以高于T,所以逆流冷却时,冷却剂的升温(T1-T2)可比并流的大一些,单位时间内传过的热量相同时,冷却剂用量就可以少些.同理,逆流加热时,加热剂本身温降(T1-T2)可比并流时大一些,也就是说,加热剂的用量少些.

℃ 焊接

系数 腐蚀裕量

mm 换热面积

m2 容器

类型 管程 1.7 300 0.85 2 110 Ⅱ 壳程 2.0 400 0.85 2 型号说明

2.1.2 换热管的选型

换热面积A=110m2 ?参照JB/T4714—92 选择换热器基本参数

U型管换热器设计说明书

形式如下图:

(2)管板计算 按照 GB151——1999 管壳式换热器中 a 型连接方式管板的计算步骤进行下

列计算。 a)根据布管尺寸计算

在布管区围,因设置隔板槽和拉杆结构的需要,而未能被换 热管支撑的面积, 对于正方形排布

煤油在管中的流速为 0.8~1,取管程流体流速

常用换热管为

与

选用外径

管程流体体积流量可由煤油的要求流量的出:

n=20 N=4

换热管。

L=8m

取管数 由换热面积确定管程数和管长: 由于是 U 型管换热器,由 GB151-1999 管壳式换热器查得有 2,4 两种管程可 选。 初选管程为 4

考虑到常用管为 9m 管,为生产加工方便,选用单程管长 8m 又考虑到单程管长 8m 会使得换热器较长,在选取换热器壳体径时,尽量选取 较大的,以保证安全,因此换热器部空间较大,故选用较为宽松的正方形排 布。 换热管材料 由于管程压力大于 0.6MPa,不允许使用焊接钢管,故选择无缝冷拔钢管。

折流板间 距 200mm

计算压力

圆筒径由选定的圆筒公称直径得 设计温度下的圆筒材料的许用应力由选定的材料 Q345R 从 GB150.2 中查得

焊接接头系数

由于壳程流体为水,不会产生较严重的腐蚀,选取腐蚀 yu 量 又由于 Q345R 在公称直径为 400mm 是可选取得最小厚度为 8mm,则选择圆 筒厚度为 8mm 折流板间距: 折流板间距一般不小于圆筒径的五分之一且不小于 50mm;因此取折流板间 距为 200mm 核算传热系数: 由 GB151—1999 管壳式换热器得到包括污垢在的,以换热管外表面积为基准 的总传热系数 K 的计算公式:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

U型管换热器课程设计说明书设计题目 U型管换热器设计专业班级建环1001学生姓名xxxxx学号xxxxxx指导教师xxxxx日期2013.5.4一、化工原理课程设计任务书(换热器的设计)(一)设计题目:煤油冷却器的设计(二)设计任务及操作条件:1.处理能力:15万吨/年煤油2.设备型式:列管式换热器3.操作条件:(1)煤油入口温度125℃,出口温度40℃;(2)冷却介质循环水,入口温度25℃,出口温度45℃;(3)允许压强降不大于105Pa;(4)煤油定性温度下的物性数据:密度为825kg/m3;粘度为:7.15×10-4Pa.S;比热容为:2.22kJ/(kg. ℃);导热系数为:0.14W/(m. ℃)(5)每年按330天计,每天24小时连续运行。

(三)设计项目1传热计算2管、壳程数的确定及管、壳程流体阻力计算3管板厚度计算4 U形膨胀节计算(浮头式换热器除外)5管壳式换热器零部件结构(四)绘制换热器装配图(A2图纸)二、换热器的选用换热器的选用(即选型) 的过程大体如下, 具体计算可参看列管式换热器设计中有关内容。

①根据设计任务要求计算换热器的热负荷Q。

②按所选定的流动方式, 计算出平均温度差( 推动力)Δtm 及查出温差校正系数ψ。

若ψ< 0 . 8 , 应考虑采用多壳程结构的换热器或用多台换热器串联。

③依所处理流体介质的性质, 凭经验初选一总传热系数K0 (, 并由总传估)热速率方程计算传热面积S'0 :S'0 =Q/K0 估Δtm———凭经验选取的总传热系数,W /(m2·K) ; 式中Q———热负荷,W; K0 (估)Δtm ———平均温度差, ℃。

④根根据计算出的S’0 值, 查有关换热器系列标准, 确定型号规格并列出各结构主要基本参数。

⑤利用总传热系数关联式计算K0 ( 计) , 再由总传热速率方程式求出S0 ( 计) 。

考虑到所用传热计算式的准确程度及其他未可预料的因素, 应使得所选用换热器具有的传热面积S0留有的裕度10%~25% , 即[ ( S0 - S0 ( 计) ) /S0 ( 计) ] = ( 10% ~25% )。

否则需重新估计一个K0 ( 估) , 重复以上计算。

也可依所选用换热器具有的传热面积S0 , 通过总传热速率方程式求出K0 ( 选) , 然后比较K0 ( 选) /K0 ( 计) 之值是否在1 . 15~1 . 25 范围。

⑥计算出管、壳程压力降, 验算是否满足要求。

三、工艺计算及主要设备设计1、确定设计方案 1.1选择换热器的类型:两流体温度变化情况:煤油进口温度为125℃,出口温度40℃,冷流体进口温度25℃,出口温度45℃;设煤油压力为0.3MP a ,冷却水压力为0.4MP a 。

该换热器用循环冷却水冷却,固定管板式换热器具有结构简单和造价低廉等优点, 但它仅适用于壳程流体压强小于0 . 6MPa, 管、壳程壁温温度差小于70℃ , 且管间只能通过清洁流体的场合,因此初步确定选用固定管板式换热器。

1.2流程安排:由于循环冷却水较易结垢,为便于水垢清洗,应使循环水走管程,煤油走壳程。

选用ф25×2.5的碳钢管(换热管标准:GB8163)。

2、确定物性数据:2.1定性温度:可取流体进口温度的平均值。

煤油的定性温度为:5.82240125=+=T (℃) 冷却水的定性温度为:3524525=+=T 根据定性温度,分别查取壳程和管程流体的有关物性数据。

3、估算传热面积3.1计算热负荷和冷却水用量 W h =4.189392433010001000015=⨯⨯⨯(kg/h )Q =W h C p h Δt 0=18939.4×2.22×(125-40)=3.57x106kJ/h=992.7(kW)忽略换热器的热损失,冷却水用量)h /(4.42676)2545(10187.41036007.992c C Wc 33kg t p Q i =-⨯⨯⨯⨯=∆= 3.2计算两流体的平均温度差先按理想逆流传热温度差进行计算,即 83.38254045125ln )2540()45125(ln '2121=-----=∆∆∆-∆=∆t t t t t m (℃)3.3温度校正平均传热温差校正系数:R=(125-40)/(45-25)=4.25; P=(45-25)/(125-25)=0.2由R和P值,按单壳程查温度差校正系数图,得温度校正系数φ=0.81>0.8,可行。

所以修正后的传热温度差为Δtm=φΔtm’=0.81x38.83=31.45(℃) 3.4初步选型3.4.1传热面积假设K=300W/(m2·K),则估算面积为:A=Q/(K×Δt m)=992.7×103/(300×31.45)=105.2(m2)3.4.2管径和管内流速换热管选用碳钢管ф25×2.5mm,取管内流速u= 1.0m/s3.4.3管程数和传热管数换热管选用普通无缝钢管ф25×2.5mm ,管内径d=0.025-2x0.0025=0.02m ,于是单程管根数n'为 36000.102.0785.0994/4.426764'22⨯⨯⨯==ii u d Vn π=37.98 取n'=38根按单程管计算,所需的传热管长度为: 38025.014.33.1030⨯⨯==n d A L π=35.2m 3.4.4初选换热器类型与型号由于Tm-tm=(125+40)/2-(45+25)/2= 47.5(℃)<50(℃),两流体间的温差不大,不需要温度补偿;但是为了便于壳程污垢清洗,以采用固定管板式列管换热器为宜,且初步选定的具体型号为G600VI-1.0-100 G600VI-1.0-100的具体参数3.4.5传热管排列和分程方法按单管程设计,传热管过长,宜采用多管程结构,根据本设计实际情况,采用标准设计,现取传热管长为l=6m ,则该换热器的管程数为:N P =L/l=35.2/6=6;传热管总根数: N T =38×6=228(根)采用组合排列法,即每程内均按正三角形排列,隔板两侧采用正方形排列。

取管心距t=1.25d 0,则t=1.25×25=31.25≈32(mm )横过管束中心线的管数 N c =1.1N =1.1228=17根 3.4.6壳体内径采用多管程结构,取管板利用率η=0.7,则壳体内径为 7.02283205.105.1⨯=ηTN t=606.4mm 圆整可取D=600mm 。

3.4.7折流板采用弓形折流板,取弓形折流板圆缺高度为壳体内径的25%,则切去的圆缺高度为h =0.25×600=150(mm )。

折流板间距B=0.4D,则B=0.4×600=240mm 。

折流板数 N B =传热管长/折流板间距-1=6000/240-1=24(块) 折流板圆缺面水平装配 3.4.7接管壳程流体进出口接管:取接管内煤油流速为u =1.0m/s ,则接管内径为:D 1=090.00.114.3)8253600(4.18939441=⨯⨯⨯=u Vπ(m ),圆整后可取管内径为90mm 。

管程流体进出口接管:取接管内循环水流速 u =1.5 m/s ,则接管内径为101.05.114.3)9943600(4.4267642=⨯⨯⨯=D (m)=100mm 。

4.换热器的核算 4.1热流量核算4.1.1壳程表面传热系数; 用克恩法计算:14.03155.00o 0o Pr Re 36.0⎪⎪⎭⎫⎝⎛=w d μμλα。

当量直径,由正三角排列得:de=020.0025.014.3)025.0785.0032.023(4)423(4220202=⨯⨯-⨯=-d d t ππm 壳程流通截面积:)032.0025.01(6.024.0)1(00-⨯=-=t d BD S =0.0315(m 2) 壳程中煤油流体流速及其雷诺数分别为:u 0=V0/A=202.00315.0)8253600(4.18939=⨯(m/s )Re 0=μρdeuo =000715.0825202.0020.0⨯⨯=4661.5普朗特数:Pr=34.11140.010*******.263=⨯⨯⨯-; 粘度校正:114.0≈⎪⎪⎭⎫⎝⎛w ηηα0=3155.034.115.466102.0140.036.0⨯⨯⨯=589.7〔W/(m 2·K) 〕 4.1.2管内表面传热系数: αi 4.08.0Re i 023.0Rr d iλ=管程流体流通截面积:S i =0.785×0.022×216/6=0.0113(m 2) 管程流体流速及其雷诺数分别为:u i =0113.0)9943600/(4.42676⨯=1.055(m/s )Re i =000727.0994055.102.0⨯⨯=28849.2普朗特数:Pr=85.4626.010*******.463=⨯⨯⨯- αi =0.023×4.08.085.42.2884902.0626.0⨯⨯=5008.1〔W/ (m 2·K )〕 4.1.3污垢热阻和管壁热阻 查有关文献知可取:管外侧污垢热阻 R 0=0.00017 m 2·K/W 管内侧污垢热阻 R i =0.00034 m 2·K/W 5.1.4计算传热系数K (忽略管壁热阻):o 1K =o1α+R so +m d bd λo +i o i d d α+i i o d d R s Ko=00017.0020.01.50080250.0020.0025.000034.07.58911+⨯+⨯+=394计算传热面积A C :A C =Q/(K C ×△tm)=992.7×103/(394×31.45)=80.11(m 2)该换热器的实际传热面积A :A=T N l d ⨯⨯⨯0π=3.14×0.025×6×(228-17)=99.38(m 2)5.1.5该换热器的面积裕度为:H=CCA A A -×100%=11.8011.8038.99-×100%=24.05%为了保证换热器的可靠性, 一般应使换热器的面积裕度大于15%~25%。

满足此要求, 所设计的换热器较为合适传热面积裕度合适,该换热器能够完成生产任务。

5.2换热器内流体的流动阻力 5.2.1管程流体阻力计算公式如下:△P t =(△P i +△P r )N S N p F S ; N S =1, N p =6,F S =1.5;△P i =22u d l i i ρλ⨯。