兆瓦级风机关键零部件球墨铸铁材料低温冲击性能的研究

风力发电机电机端盖低温球墨铸铁件的生产

作 者简介 : 张锡联 ( 1 9 6 3 一 ) , 男, 高 级工程师 , 主要从 事熔模铸 造 , 合

金熔炼

国产 5 0 0 0 k w 风 电铸件 按 国家 标准 验收 , 铸 件端 面

m e h i n g . T h e me l t i n g p r o c e s s i s s i mp l e a n d r e l i a b l e w i t h o u t n e e d t o a d d a n y m e t a l ( N i )a n d b y p n e u m a t i c

值 略有波动 , 需要控制 o J [ S i ] 、 w [ M n ] 、 c o ( P ) 元素在较

小 的范 围 内波 动 , 铸态 下 也 容 易达 到稳 定 的屈服 强

度要求 。

参 考 文 献

[ 3 】 吴德海, 钱立, 胡 家骢 . 灰铸铁 、 球 墨铸铁及其熔炼 [ M ] . 北京: 中国

Ab s t r a c t : T h e p r o d u c t i o n p r o c e s s f o r w i n d p o we r h u b h a s b e e n i n t r o d u c e d i n wh i c h d u c t i l e i r o n c a s t i n g wi t h l o w t e mp e r a t u r e i mp a c t r e s i s t a n c e or f s u c h h u b h a s b e e n p r o d u c e d wi t h i n d u c t i o n f u r n a c e a n d a l l s c r a p s t e e l

风电铸件用高强高韧球墨铸铁材料的研发与应用孙晓光

风电铸件用高强高韧球墨铸铁材料的研发与应用孙晓光发布时间:2023-07-03T08:44:45.059Z 来源:《中国经济评论》2023年8期作者:孙晓光[导读] 近年来,我国社会不断进步,双碳”政策与平价上网使得风电行业竞争加剧,产品技术飞速迭代,海上大中型(7MW及以上)半直驱、双馈风机成为了风电行业发展主流。

风力发电机中的典型球墨铸铁件有轮毂、机舱弯头、铸铁主轴等,单件铸件质量高达10~50t,且铸铁部件尺寸重量逐渐增加。

厚大断面球铁铸件生产加工时易产生多种缺陷,对成品的综合性能影响较大,故对原材料的品质和冶炼、铸造工艺要求较高。

身份证:23108519850824XXXX 山东安博机械科技股份有限公司摘要:近年来,我国社会不断进步,双碳”政策与平价上网使得风电行业竞争加剧,产品技术飞速迭代,海上大中型(7MW及以上)半直驱、双馈风机成为了风电行业发展主流。

风力发电机中的典型球墨铸铁件有轮毂、机舱弯头、铸铁主轴等,单件铸件质量高达10~50t,且铸铁部件尺寸重量逐渐增加。

厚大断面球铁铸件生产加工时易产生多种缺陷,对成品的综合性能影响较大,故对原材料的品质和冶炼、铸造工艺要求较高。

关键词:风电铸件;高强高韧;球墨铸铁材料;研发应用引言球墨铸铁具有耐磨、减震、对缺口不敏感及铸造性能优异的特点,且生产成本较低,生产周期较短,是风电铸件的理想材料。

当前,风电铸件的尺寸,随着风电机组不断大型化和重型化而增加,某些部位的断面厚度已超过200mm。

厚大断面铸件的凝固冷却速度缓慢,易造成球状石墨形状差、数量少,甚至产生碎块状石墨问题;基体组织也会形成严重的成分偏析,导致产生大量通过长时间热处理也难以消除的碳化物。

并且,铸件晶粒粗大,较易产生黑斑及缩松等缺陷。

1原材料选择结合厚大断面铸铁的工业生产案例及实践经验,球墨铸铁主材一般由生铁(50%~90%)、废钢(5%~30%)、回炉料(10%~30%)和硅铁(0.4%~0.6%)、石墨增碳剂组成,加上后期孕育、球化处理涉及到的孕育剂、球化剂。

_40_低温冲击球墨铸铁的研究和开发

3.3试验:确定当前球铁熔炼工艺,确定Ni对强度、冲击值的影响。

3.3.1试验条件:适量Ni炉内加入。

3.3.2处理工艺:OGRC球化剂为1.2%, CALBALL孕育剂总量为0.9%。

3.3.3成分控制目标:C3.5-3.65%, Si1.95-2.2%。3.3.4验试块:用1.5吨球铁包浇低Ni的Y25试块4个,用小抬包浇高Ni的Y25试块4个。

3.5.4通过试验验证了熔炼工艺及球化孕育工艺,满足-40℃低温冲击球墨铸铁材料要求。

3.5.5对碳、硅、镍及镁的成分有了明确控制范围,其范围如下:C:3.4-3.7%、Si1.90-2.4%、M g0.03-0.055%。3.5.6通过试验验证了-40℃低温冲击球墨铸铁材料热处理曲线,在高温铁素体化热处理条件下,试块的力学性能和低温冲击韧性均满足-40℃低温冲击球墨铸铁铸件的各项性能要求。

对于铁素体球墨铸铁-40℃低温冲击韧性值及理论成分的验证,要通过多次试验进行验证。我们对炉料配比和成分进行调整,确定适合我公司的生产工艺。3.2熔炼设备及熔炼工艺

采用1T中频电炉熔化。将炉料加热到1500℃ ̄1520℃ ,化验、调整好成分后升温到1500℃左右出炉,浇注温度在1350℃ ̄1390℃之间。试验中球化处理工艺采用成熟的冲入法球化处理工艺,球化剂采用特殊配制的球化剂,加入量控制在1.2%-2.0%,采用二次孕育处理。

《宁夏机械》2007年第2期

耐低温冲击球墨铸铁的生产技术要点

耐低温冲击球墨铸铁的生产技术要点和常温球墨铸铁相比,耐低温冲击球墨铸铁的生产还是有一定的难度,应该说有一定的技术含量。

对球化剂、孕育剂、生铁、废钢等原附材料,球铁成分、过程控制及检测诸多方面都提出了全新的要求。

1 生产条件采用0.5T 中频感应电炉熔炼铁液,呋喃冷硬树脂砂造型,主要生产如图一所示箱体铸件,牌号要求为 GJS-350-22-LT,铸件单重为 117kg。

2 生产过程主要炉料为低碳、低锰废钢和回炉料,采用增碳剂,增硅剂调整铁液成份,控制原铁液及铸件化学成份到表 1 要求范围。

升温至1510℃~1530℃,进行球化和孕育处理分析与探讨如何获得较高低温冲击韧性的球墨铸铁件呢?冲击韧性反映材料断裂时吸收的能量,也反映快速形变条件下,材料抵抗裂纹萌生、发展和断裂的能力。

低温冲击韧性是一个材料的韧性指标,也就是说具有较高低温冲击韧性的球墨铸铁件在-20℃或-40℃时具有较高冲击韧性,脆--韧性能转变温度较低,能够较好的克服冷脆。

因此,如下的一些措施都能有效的提高球墨铸铁的低温冲击韧性指标4.1 提高球墨铸铁材质的铁素体含量研究表明不同温度下不同基体组织对低温冲击韧性有较大的影响,塑性较高的铁素体球铁能获得较高的冲击韧性指标4.1.1 化学成份降低促进或稳定珠光体形成元素如:Mn、V、Zr、Nb、Ti、Cr、Mo、W、Cu、Pb、Sb 等元素,其中值得一提的两个元素,一个是锰,它对球墨铸铁的冲击韧性和脆性转变温度都有特别不利的影响,每提高 0.1% 的锰含量,球铁的脆性转变温度提高10℃~12℃,所以,尽量选择低锰生铁和废钢作为原材料;另一个元素是 Cu,他虽然是中性元素,提高珠光体含量的作用不明显,但是,随着含 Cu 量的增加,球墨铸铁的脆性转变温度升高,并且冲击韧度也下降。

适量提高铁素体形成元素,如:C、Si、Ca、Ba、Al、Bi 等元素,其中值得一提的是 Si 元素,众所周知,Si 是强烈促进石墨化元素,有利于提高铁素体含量,但 Si 量增加,冲击韧性明显下降,Si 含量每提高 01.%脆性转变温度就提高5.5℃~6℃,含 Si 量在 4%左右的球墨铸铁,虽具有全部的铁素体基体,但脆性很大,就是常温下也难于在有冲击载荷的条件下使用,因此,具有低温冲击性能要求的球铁中 Si 含量一般控制在 1.6~2.0%。

球铁低温冲击解决方案

文章摘要:2试验结果及分析用以上方法生产的铁素体球铁.冲击性能良好.能够满足低温使用的需要。

部分试样的化学成分及力学性能见表1。

可见,所生产的球铁性能稳定,冲击韧度值较高,硬度适中。

合理的球化及孕育处理确保了石墨的大小和形态,适当的热处理方案能够保证得到100%的铁素体基体,从而改善了球铁的冲击性能。

镍元素的加入.显著改善了表1试样的化学成分、力学性能试样化学成分(质量分数,%)/J·cm。

硬度金相组织编号CSiMnSPNi常温低温(-40~C)下降比率(%)HB球化级别石墨大小(级)铁素体量(%l3l321.940.200.0250.07l24.6921.598.7l35l~2lloo23.691.760.160.0230.06924.4523.165-3Il6l~2l~2l0033-331.640.150.0250.06824.5822.986.5Il7lll0043.671.500.Il0.0290.05 l0.7727.2727.020.9l20ll~2l00注:所用冲击试样为U型缺Vl试样球铁的冲击韧度,尤其是低温冲击韧度。

3结论(1)低温用铁素体球铁的化学成分(质量分数,%)为:3.3~3.7C,1.5~2.0Si,Mn≤0.2,S≤0.03,P≤0.07。

将硅含量控制在2.0%以下.严格控制Mn、S、P的含量是非常必要的。

(2)加入少量的Ni可以显著提高冲击韧度,尤其是低温冲击韧度。

(3)球化剂粒度在6~12trim之间,孕育剂块度在3~8mill之间,可以保证良好的球化及孕育效果。

(4)适当的热处理工艺是获得低温用铁素体球铁的重要途径。

经两阶段退火后,基体中的铁素体量达到100%,从而确保材料低温下的使用安全性。

-20℃低温铸态无Ni球铁铸造兆瓦级风电机组部件方法[摘要] 本发明涉及一种-20℃低温铸态无Ni球铁铸造兆瓦级风电机组部件方法,它是以国产生铁为原料,经熔炼、球化、孕育制得低温铸态无Ni球铁,再经铸造得梁、箱体类薄壁件,所述低温铸态无Ni球铁的成分配方是:C 3.6%~3.9%,Si 1.7%~3%,Mn 0.1%~0.4%,不加Ni,Mg的残余含量 0.045%~0.07%,剩余的是铁和杂质,杂质中P<0.04%,S<0.02%;上述含量低温铸态无Ni球铁的成分是通过添加球化剂、孕育剂及采用二次孕育方法获得;球化后铸造工艺为:在1300℃~1380℃将球化后的液态混合物浇铸到铸型中,并使其在铸型中缓慢冷却到300℃以下,从铸型中清出。

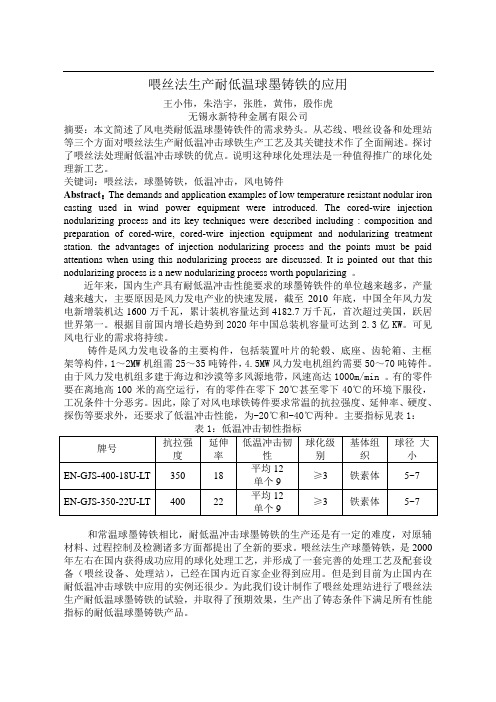

喂丝法生产耐低温冲击球墨铸铁的应用

喂丝法生产耐低温球墨铸铁的应用王小伟,朱浩宇,张胜,黄伟,殷作虎无锡永新特种金属有限公司摘要:本文简述了风电类耐低温球墨铸铁件的需求势头。

从芯线、喂丝设备和处理站等三个方面对喂丝法生产耐低温冲击球铁生产工艺及其关键技术作了全面阐述。

探讨了喂丝法处理耐低温冲击球铁的优点。

说明这种球化处理法是一种值得推广的球化处理新工艺。

关键词:喂丝法,球墨铸铁,低温冲击,风电铸件Abstract:The demands and application examples of low temperature resistant nodular iron casting used in wind power equipment were introduced. The cored-wire injection nodularizing process and its key techniques were described including : composition and preparation of cored-wire, cored-wire injection equipment and nodularizing treatment station. the advantages of injection nodularizing process and the points must be paid attentions when using this nodularizing process are discussed. It is pointed out that this nodularizing process is a new nodularizing process worth popularizing 。

近年来,国内生产具有耐低温冲击性能要求的球墨铸铁件的单位越来越多,产量越来越大,主要原因是风力发电产业的快速发展,截至2010年底,中国全年风力发电新增装机达1600万千瓦,累计装机容量达到4182.7万千瓦,首次超过美国,跃居世界第一。

-50℃低温冲击球墨铸铁的研究

青海华鼎齿轮箱有限责任公 司 ( 西宁 8 02 ) 邓 凯 10 1

低 温 冲 击 球 墨 铸 铁 材 料 ( N G S3 02 U—|、 E . J一5 —2 I T E G S 01 U—T) N— J40 —8 L ,凭 借其 在低 温状 态下 良好 的冲

3

工 艺参 数 曲线 最终 结果有 “ K” 字样 。 O

放 置在 远离 激 振 器且 振 幅较 大 处 ,此 处 所 测 得 的 最

大 共振 加速 度 值 ,应 在设 备要 求 的加 速 度 值 范 围 内

( 于 6 mm s) 大 0 / 。 ( ) 通过调 整 激 振器 的偏 心 角 获得 不 同 的共 振 4 峰 ,最 后选择 在低 频 亚 共 振 峰 处 进 行 时 效 处 理 。这 样 做 的效果 好 ,噪声 小 ,对 设 备 的 影 响 小 。亚 共 振 时应调 节偏 心 角 使 共 振 节线 明显 ,时效 电动 机 电流

冲击 韧度 和脆 性转变温 度郜有 特 别 利 的影响 ,锰 与

其他 合金元素 及微量元素 埘 冲击韧 度 的影 响 ,可 以用 公式 计算 出来 ( 字后 的元 素均为质量 分数 ) 数 :

“ K=3 5 —2 9 Mn一7 9 Cu一4 8 b一7 . S 一2 . P .5 .6 .8 6P 75b 48

・ , .

、 造 参铷 ’ .。 z 铸 I‘ 工 工 |‘ ’ I 热加

曲线上 升后 下 降 ,然后 变平 。③ nn曲线 的振 后 峰值 .

比振前 的升 高 。④。n 一 曲线 的振 后 峰值 点 比振 前 的左

移 。⑤ on曲线 的振后 带宽 比振前 的变 窄 。 —

风力发电机主轴用材料17CrNiMo6低温冲击性能影响因素分析

3 研究 结果及讨 论

2 0 6 O 9 O 1 0 1 0 0 17 10 0 8 l 号 . . . .3 . 3 . . . 6 1 2 6 0 0 6 5 2

3 O6 0 8 0 2 0 1 . 2 18 18 0 8 1 号 . . . . 2 0 . . . 2 1 2 6 0 0 0 6 4 2

表 3 非金属夹 杂物 级

圈

11 1 - 号 I 2 2号 -

1 3 3号 -

图 3 不 同冲击试样的晶粒度

4 结论

试验料 编 A 硫化物) B 氧化铝) C 硅酸 D 球状氧化物) ( ( ( 盐) ( 号 细系 粗系 细系 粗系 细系 粗系 细系 粗系

2 能有解决除因冷却问题而造成的工艺质量问 )

题。此项未进行效益计算 。

( 编辑 : 胡玉香 )

图 2 水 箱 改造 前 后 实 物对 比 图

(- - 5 .ag 1 页) A a s f n u n igF co nL w tmp rtr at Y - n l i o f e c a t o o - y s Il n r e eau e mp c I

纹核 心 的产 生 。所 以为保证 风 力发 电机 主轴用材 料 1CNMo 温 冲击性 能 良好 ,应 保证 钢 中 晶粒 细 7 r i 6低

小均 匀 。

在外力作用下 ,易产生裂纹 ,使冲击功降低。根据 G /15 1《 中非金属夹杂物含量 的测定标准评 BT 0 0 钢 级 图显微检验法 》 标准 , 3 冲击试样进行 非金 对 炉 属 夹杂 物进行 评级 ( 见表 3) 从 表 3可看 出 , 。 3炉钢

兆瓦级风机关键零部件球墨铸铁材料低温冲击性能的研究

兆⽡级风机关键零部件球墨铸铁材料低温冲击性能的研究⼆、项⽬研究的科学依据及意义主要包括:1 科学意义和社会应⽤前景;2 国内外研究概况、⽔平和发展趋势;3 学术特⾊,⽴论依据; 4经济及社会效益分析。

1 科学意义和社会应⽤前景;我国具有丰富的风能资源,并呈现储量⼤、分布⼴的特点,其中辽宁沿海及其岛屿年平均风速达到6-9⽶/秒,属于风⼒资源丰富地区,具有很好的开发利⽤条件[1-2]。

然⽽,我国风⼒发电的瓶颈在于风机主要零部件和材料⼤多依靠进⼝,以兆⽡级风机为例,其主要、关键零部件的国产化率⾄多为70%,其中⼀批关键零部件的质量,还达不到发达国家的技术标准,成为阻碍我国风机⾛出国内市场的门槛。

⽬前,国外主流机型为2-3MW[3],⽽我国主流机型也已达到1-1.5MW,随着风机容量⼤型化的发展趋势,风机零部件材料及制造⼯艺中存在的问题暴露得更为显著[4-5]。

在风机关键零部件中,轴承座、变桨减速机壳体、轮毂、前机舱底盘等⼤部分零部件均选⽤球墨铸铁材料⽣产[6],其原因在于从性能和成本综合考虑,球墨铸铁材料更适于制备上述具有产业化应⽤背景的风机关键零部件,然⽽风机实际运⾏的环境极为恶劣,再加上风机运⾏时受⾃然环境风速影响,呈现断续的运⾏特征,⼀般除了要求上述球墨铸铁材料零部件满⾜⼒学性能外,同时也要求风机零部件在低温条件下具备⼀定冲击性能[7-9],这个新的性能指标在我国国家标准中尚未体现,但在欧美、⽇本等发达国家,却严格执⾏包括低温冲击性能的风机零部件铸件标准[10-11]。

基于技术封锁的原因,国外从没有报道风机零部件球墨铸铁材料的低温冲击性能,但对风机上述关键零部件的铸件,却设置了低温冲击性能标准,提⾼了企业步⼊的门槛值,是⼀种典型的技术垄断[13]。

⽽我国风机关键零部件球墨铸铁件⽣产也是最近才刚刚起步,⽣产过程中往往凭着经验,缺少研发和技术沉淀过程,只能降低标准⽣产,综合的⼒学性能、低温冲击性能指标基本上都达不到要求,为了满⾜⼒学能的要求,通常降低低温冲击性能的门槛值[14],故实际的风机零部件球墨铸铁件存在着不能忽略质量问题和较⼤的事故风险,因此在我国开展风机零部件球墨铸铁材料低温冲击性能研究具有重要科学意义:通过⾃主研发获得同时满⾜⼒学性能和低温冲击性能的球墨铸铁材料;掌握相关合⾦元素对具有厚⼤端⾯特征的风机球墨铸铁铸件低温冲击性能、⼒学性能综合影响规律;为我国兆⽡级风机⼤型球墨铸铁件开发出满⾜低温冲击性能要求、适合低温环境的球墨铸铁材料,为我国低温地区安装⼤容量兆⽡级风⼒发电设备提供基础材料⽀撑。

关于提高34CrNiMo6风电主轴低温冲击吸收能量的研究

《大型铸锻件》HEAVY CASTINGAND FORGINGNo.3 May2021关于提高34CrNiMo6风电主轴低温冲击吸收能量的研究毛雪芹马晓兵康兵索绪灯李炎错(武汉重工铸锻有限责任公司技术中心,湖北430084)摘要:对34CrNiMo6风电主轴采用改进后的降温淬火工艺,将淬火温度从860C降至800C,冷却方式由单纯油冷改为水冷+空冷+水冷+油冷,并适当提高回火温度,产品的综合力学性能得到较大改善,低温冲击吸收能量完全满足技术要求。

关键词:34CrNitoG;风电主轴;低温;冲击吸收能量中图分类号:TG113.25文献标志码:BStudy on Impoving Low Temperature Impact Absorption Eneoyof34CrNiMo6Wind Power SpindleMao Xueqin,Ma Xiaobing,Kang Bing,Suo Xudeeg,Li YankaiAbstraci:The improved cooling and quenching process has been adopted for34CrNiMo6wind power spindle.The quenching temperature of34SNiMo6wind power spindle has been reduced from860C te800C,the cooling mode has been changed from oit cooling te water cooling+air ccoling+water ccoling+oit cooling,and the tempering temperature has been appropriatela raised.The comprehensive mechaniccl properties of the product have been goty improved,and the low temperature impact absorption energy fully meet the techniccl requirements.Key words:34CrNiMo6;wind power spindle;low temperature;impact toughnes s我公司开展对34CrNiMo6等材料风电主轴的工艺研究。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二、项目研究的科学依据及意义主要包括:1 科学意义和社会应用前景;2 国内外研究概况、水平和发展趋势;3 学术特色,立论依据; 4经济及社会效益分析。

1 科学意义和社会应用前景;我国具有丰富的风能资源,并呈现储量大、分布广的特点,其中辽宁沿海及其岛屿年平均风速达到6-9米/秒,属于风力资源丰富地区,具有很好的开发利用条件[1-2]。

然而,我国风力发电的瓶颈在于风机主要零部件和材料大多依靠进口,以兆瓦级风机为例,其主要、关键零部件的国产化率至多为70%,其中一批关键零部件的质量,还达不到发达国家的技术标准,成为阻碍我国风机走出国内市场的门槛。

目前,国外主流机型为2-3MW[3],而我国主流机型也已达到1-1.5MW,随着风机容量大型化的发展趋势,风机零部件材料及制造工艺中存在的问题暴露得更为显著[4-5]。

在风机关键零部件中,轴承座、变桨减速机壳体、轮毂、前机舱底盘等大部分零部件均选用球墨铸铁材料生产[6],其原因在于从性能和成本综合考虑,球墨铸铁材料更适于制备上述具有产业化应用背景的风机关键零部件,然而风机实际运行的环境极为恶劣,再加上风机运行时受自然环境风速影响,呈现断续的运行特征,一般除了要求上述球墨铸铁材料零部件满足力学性能外,同时也要求风机零部件在低温条件下具备一定冲击性能[7-9],这个新的性能指标在我国国家标准中尚未体现,但在欧美、日本等发达国家,却严格执行包括低温冲击性能的风机零部件铸件标准[10-11]。

基于技术封锁的原因,国外从没有报道风机零部件球墨铸铁材料的低温冲击性能,但对风机上述关键零部件的铸件,却设置了低温冲击性能标准,提高了企业步入的门槛值,是一种典型的技术垄断[13]。

而我国风机关键零部件球墨铸铁件生产也是最近才刚刚起步,生产过程中往往凭着经验,缺少研发和技术沉淀过程,只能降低标准生产,综合的力学性能、低温冲击性能指标基本上都达不到要求,为了满足力学能的要求,通常降低低温冲击性能的门槛值[14],故实际的风机零部件球墨铸铁件存在着不能忽略质量问题和较大的事故风险,因此在我国开展风机零部件球墨铸铁材料低温冲击性能研究具有重要科学意义:通过自主研发获得同时满足力学性能和低温冲击性能的球墨铸铁材料;掌握相关合金元素对具有厚大端面特征的风机球墨铸铁铸件低温冲击性能、力学性能综合影响规律;为我国兆瓦级风机大型球墨铸铁件开发出满足低温冲击性能要求、适合低温环境的球墨铸铁材料,为我国低温地区安装大容量兆瓦级风力发电设备提供基础材料支撑。

长期以来,风力发电在世界范围内呈现迅猛发展的势头,而最近几年我国风力发电领域发展则更为迅猛,数据表明:从1986-2005年期间,我国风电装机总容量仅为130余万千瓦;2006,我国的风电装机猛增到260万千瓦,为我国风机产业化以来之前全国装机总量之和;2007年,我国风机新增装机容量为188.7万千瓦,是2006年新增装机总量的145.8%,在世界上新装机总量已上升至第三位。

2009年,全国装机总容量达1200万千瓦,约需要球墨铸铁铸件25万吨,由于我国风电市场仍将继续呈现高速发展趋势,可见对满足低温冲击性能要求的球墨铸铁铸件市场需求极为广阔。

2 国内外研究概况、水平和发展趋势;球墨铸铁材料最早发现于1934年,当时N.Ahmad借助于相交的尼克尔偏光镜,第一次发现了呈径向辐射状的球状石墨,一年以后,H.A.Nipper用偏振光研究了回火碳的结构,清楚地观察到了少数球状石墨的十字架图像[15]。

之后,球墨铸铁材料的研究成为铸造领域的热点,认识到了镁、铈、稀土等合金元素对获得球墨铸铁的重要作用,从1948年起,全世界开始了球墨铸铁的工业生产。

在世界范围内,球墨铸铁呈飞速发展趋势,例如美国,其球墨铸铁铸件生产总量已达到灰铸铁总量,我国的球墨铸铁生产总量在2006年已达灰铸铁的50%左右,且每年呈2-4%的速度发展[16-17],如此快的发展速度源于球墨铸铁的两个主要优点:(1)可在相当宽的范围内,满足设计对材质的要求;(2)与相同水平的材质相比,球墨铸铁的价格低廉。

球墨铸铁的上述两个优点,正是风力发电机组关键零部件所需要的,能够满足风机在自然环境中运行对性能的苛刻要求,及风机产业化对低成本的要求。

国外在风力发电机组的研发、产业化历史远远早于我国,80年代已经开始千瓦级风机的产业化应用,之后,国内一些研究单位认识到风能资源利用的重要意义,开始了风能资源开发的自主创新之路及追赶世界先进水平的历程,其中以沈阳工业大学为代表[2, 12, 13],经过30年的发展、近100余名科技工作者的共同努力,先后开发了300W、500W、1kW、5kW、7.5kW、15kW、30kW、75kW、200kW系列风力发电机组,促进了我国风电技术研发大大向前迈进一步,尽管此时我国风电产业化进程要远远落后于研发水平。

2005年,我国风力发电机组研发获得重大突破,沈阳工业大学成功设计、研发出我国第一台具有完全自主知识产权的兆瓦级变速恒频风电机组,大幅缩短了与世界先进水平的差距,此时在节能减排和环保的双重压力下,国家开始重视风力资源的利用,推动了风电产业化进程,从2006至今1-1.5兆瓦级风机已成为国内风电市场的主流机型[10],而同一时期荷兰、丹麦、美国等世界先进水平国家的主流机型为2-3MW,我国风电产业化与发达国家的差距也在缩小。

可以说2006年是我国风电技术产业化具有重要意义的一年,兆瓦级风机产业化进程的大步前进,使得当年我国装机总量为之前各年全部装机重量之和。

但风机产业化进程突然加速也使风机产业化中存在的问题一一暴露,风机关键零部件的瓶颈问题经凸显无遗,由于球墨铸铁材料铸件在风机关键零部件制备中占有相当比重,其存在的问题也更加严重,加之国内外风机容量大型化的发展趋势,国内兆瓦级风机关键零部件球墨铸铁件材料中存在的问题已不可回避[12, 13]。

风机运行时一般都在风力资源较为丰富的、地处自然条件较好的风场,由于四季交替使得风机所处的环境也经历春、夏、秋、冬四个季节,风机关键零部件的低温冲击性能因而提出,即除了满足韧性、强度、硬度等力学性能要求外,风机也应满足较低温度下冲击性能,使得风机在低温环境中频繁启动、运转过程不至于使零部件受损,并能满足国际上约定的稳定运行20年的寿命要求,对于丹麦、荷兰、美国等发达国家,所谓的低温环境有两个标准数值,-40℃和-20℃,在我国除了东北、内蒙古等地区外,绝大部分地区的最低温度也为-20℃以上,因此,针对风机关键零部件的球墨铸铁材料-20℃条件下的低温冲击性能研究在我国具有更大的适用性和针对性[14]。

关于风机关键零部件球墨铸铁材料低温冲击性能,国外因技术保密的原因从未见诸报道。

我国风机产业化获得快速发展始于2006年,一些铸造厂也是从那时才开始从事风机零部件球墨铸铁件生产,至今不超过2年,一般凭借经验生产,因为缺乏研发经历和技术沉淀过程,生产的风机关键零部件球墨铸铁件的低温冲击性能往往达不到要求,甚至出现过大批整机不能正常运行的事件,可见迄今为止,我国尚未进行风机关键零部件球墨铸铁材料低温冲击性能的研发报道,因此开展该项研究显得紧迫和重要。

目前,欧美等发达国家对风机球墨铸铁材料性能有严格的标准,一般参考欧洲的EN-GJS-400-18U-LT标准,其中涉及的力学性能指标见表1。

表5球墨铸铁试棒的力学性能(EN1563-1997) [14]牌号相关壁厚t(mm) 抗拉强度Rm(MPa)屈服强度RP0.2(MPa)断后伸长率A(﹪)符号代号EN-GJS-400-18U-LT EN-JS1049 t≤3030﹤t≤6060﹤t≤200≥400≥390≥370≥240≥230≥220≥18≥15≥12欧洲的EN-GJS-400-18U-LT标准中对低温冲击性能的要求可描述为:在-20℃的夏氏V 形切口的冲击韧度试验共做三次,平均为10J,最低低温冲击韧度不能小于7J。

仅从力学性能角度考虑,我国球墨铸铁材料QT400-18标准与欧洲EN-GJS-400-18U-LT标准相当,国内大多数铸造企业很容易生产出满足该标准要求的力学性能指标的球墨铸铁铸件,但若满足欧洲标准的低温冲击性能要求,一般而言,国内铸造企业尚难以达到,一般平均冲击韧度为7J 左右[13-14],若考虑风机实际运行环境及稳定运行20年以上寿命的要求,风机零部件球墨铸铁件低温冲击性能的表征可能不止低温冲击韧度,标准中低温冲击性能的要求可能需要进一步扩充。

可见风机关键零部件球墨铸铁材料的低温冲击性能与力学性能一样,是风机零部件必须同时要求的性能,在我国尚未对此开展任何研究的情况下,进行此项研究工作的难度可想而知,对于我国而言,开展风机零部件球墨铸铁材料低温冲击性能研究的艰巨性主要体现为以下几个方面[18-20]:(1)我国风机用球墨铸铁原材料与国外不同,存在生铁杂质含量高、磷量偏高和杂质、微量元素超标的问题。

国外生铁主要控制P,Mn和Ti的含量,一般来说其它微量元素均很低。

我国冶炼生铁生产厂虽多,但能生产满足上述要求的生铁不多,即便国内一些优质生铁生产商,也很难将P、Ti微量元素同时控制在P﹤0.04﹪、Ti<0.04﹪范围内。

(2)风机容量大型化发展趋势,使得国内风机也已经达到1-1.5MW水平,兆瓦级风机关键零部件呈厚大断面、结构复杂的特征,对于没有研发经验的我国,容易造成铸件较多的缺陷。

例如轮毂,国内某厂生产1.5MW级风机轮毂最大厚度达到了120mm,重量达15吨,且整个轮毂断面厚度变化剧烈,甚至出现了同一个铸件不同部位厚度比超过2.5倍的情况,在该厂生产的轮毂中发现了一些缺陷,如石墨漂浮恶化了铸件的表面质量力学性能,碎块形石墨使得热节部位经常出现的畸变石墨,造成该部位质地疏松、特别是塑性指标明显下降。

风机关键零部件球墨铸铁件低温冲击性能中存在的上述问题,不仅涉及了铸造工艺问题,也涉及了球墨铸铁材料问题,从文献资料可知,C、Si、Mn等球墨铸铁材料中存在的主要元素对力学性能的影响规律已经研究得很清晰[21-22],但这些元素对低温冲击性能得影响则研究得较少,且研究中虽考虑了单个元素性能的影响,各元素之间耦合作用几乎没有考虑[23];Cu、Mo、Ni等合金元素对球墨铸铁材料的低温冲击性能研究情况与C、Si、Mn等主要元素类似,这些元素对力学性能的影响研究较多,而对低温冲击性能的影响研究较少[24-26] ,本文作者前期研究成果表明[27]:(1)当Mn含量在0.2%~0.3 % 之间时,由于铁素体其体对Mn 的固溶作用,使Mn能均匀分布于铁素体中,而未在晶界处大量富集。

从而对风电球铁的低温冲击韧性影响不大。

(2)通过孕育方式适当增加铁液硅含量,可使单位面积内铁素体基体中分布着更多的石墨球,减少低温冲击时产生解理断口机率,更多的形成撕裂断口,当 Si在2.3 % 时,其低温冲击性能最佳,随着 Si 量的继续增加,风电球铁件的低温冲击性能下降。