煤炭专用码头输煤程控系统设计研究

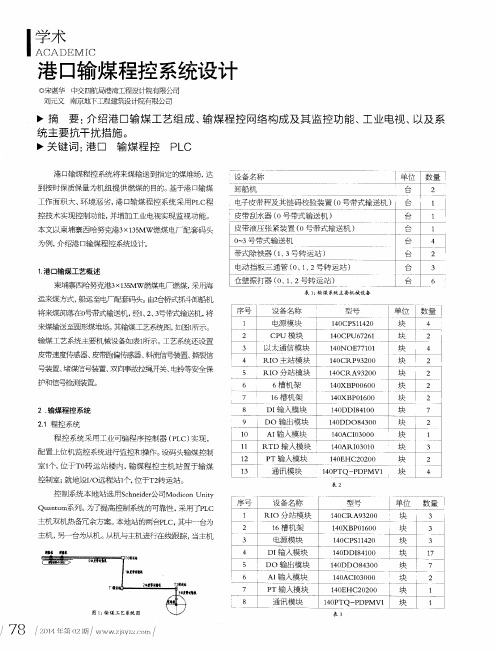

港口输煤程控系统设计

5 6 7

8 9

RI O 分 站 模 块 6 槽 机 架 1 6 槽 机 架

DI 输入 模块 DO 输 出模 块

1 4 0 C RA 9 3 2 0 0 1 4 0 XB P 0 0 6 0 0 1 4 0 XB P 0 1 6 0 0

电子 皮带 秤及 其 链码 校 验 装 置 ( 0号带 式 输送 机 ) 厶 口 皮带 刮 水器 ( 0号带 式输 送 机 ) 皮带 液 压 张 紧装 置 ( 0号带 式 输送 机 )

0 ~ 3号带 式 输送 机

1 1 1

4

厶 口 厶 口

厶 口

带 式除 铁 器 ( 1 、 3 号转运站)

主机 站 配 置 如 表 2 , 远 程 站 配 置 如 表3 。 上位 监 控 能通过 L C D *  ̄ 功能键 盘 为运行 、 检 头 、 尾: 2 点( 黑 白C C D+ 自动 光 圈

仓 壁 振打 器 ( 0 、 1 、 2号 转运 站 )

表 1 : 输煤 系统 主要机 械设备

厶 口

6

序号

设 备名称

型号

单位 数 量

1

2 3 4

电源 模 块

C P U 模 块 以 太通 信 模 块 RI O 主 站模 块

1 4 0 C P S 1 1 4 2 0

块

块 块

3

3 1 7

5 6 7 8

DO 输 出模 块 AI 输入 模块 P T输 入模 块 通讯 模 块

1 4 0 DD O8 4 3 0 0 1 4 0 A C1 0 3 0 0 0 1 4 0 E HC 2 0 2 0 0 1 4 0 P T Q— P D P MV 1

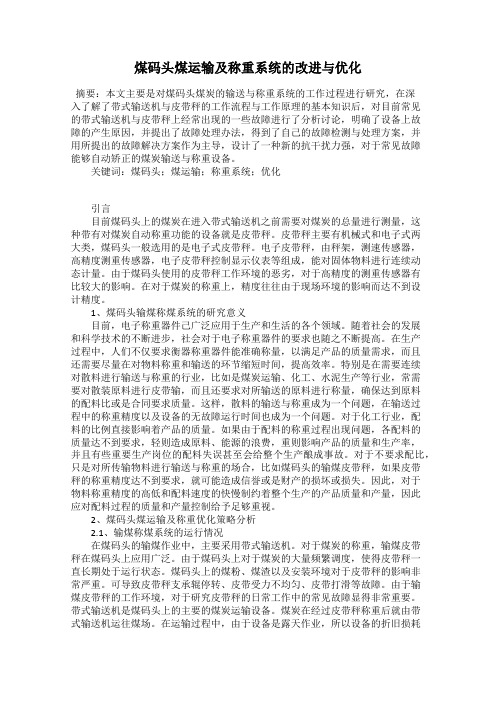

煤码头煤运输及称重系统的改进与优化

煤码头煤运输及称重系统的改进与优化摘要:本文主要是对煤码头煤炭的输送与称重系统的工作过程进行研究,在深入了解了带式输送机与皮带秤的工作流程与工作原理的基本知识后,对目前常见的带式输送机与皮带秤上经常出现的一些故障进行了分析讨论,明确了设备上故障的产生原因,并提出了故障处理办法,得到了自己的故障检测与处理方案,并用所提出的故障解决方案作为主导,设计了一种新的抗干扰力强,对于常见故障能够自动矫正的煤炭输送与称重设备。

关键词:煤码头;煤运输;称重系统;优化引言目前煤码头上的煤炭在进入带式输送机之前需要对煤炭的总量进行测量,这种带有对煤炭自动称重功能的设备就是皮带秤。

皮带秤主要有机械式和电子式两大类,煤码头一般选用的是电子式皮带秤。

电子皮带秤,由秤架,测速传感器,高精度测重传感器,电子皮带秤控制显示仪表等组成,能对固体物料进行连续动态计量。

由于煤码头使用的皮带秤工作环境的恶劣,对于高精度的测重传感器有比较大的影响。

在对于煤炭的称重上,精度往往由于现场环境的影响而达不到设计精度。

1、煤码头输煤称煤系统的研究意义目前,电子称重器件己广泛应用于生产和生活的各个领域。

随着社会的发展和科学技术的不断进步,社会对于电子称重器件的要求也随之不断提高。

在生产过程中,人们不仅要求衡器称重器件能准确称量,以满足产品的质量需求,而且还需要尽量在对物料称重和输送的环节缩短时间,提高效率。

特别是在需要连续对散料进行输送与称重的行业,比如是煤炭运输、化工、水泥生产等行业,常需要对散装原料进行皮带输,而且还要求对所输送的原料进行称量,确保达到原料的配料比或是合同要求质量。

这样,散料的输送与称重成为一个问题,在输送过程中的称重精度以及设备的无故障运行时间也成为一个问题。

对于化工行业,配料的比例直接影响着产品的质量。

如果由于配料的称重过程出现问题,各配料的质量达不到要求,轻则造成原料、能源的浪费,重则影响产品的质量和生产率,并且有些重要生产岗位的配料失误甚至会给整个生产酿成事故。

火电厂输煤程控系统的研究与设计

火电厂输煤程控系统的研究与设计发布时间:2023-01-05T02:37:53.716Z 来源:《福光技术》2022年24期作者:刘宏洋[导读] 本文介绍了一个常见的输煤程控系统。

该系统由卸煤、上煤、储煤、配煤四部分组成。

大唐国际发电股份有限公司张家口分公司 075133摘要:本文介绍了一个常见的输煤程控系统。

该系统由卸煤、上煤、储煤、配煤四部分组成。

卸煤部分是输煤系统的首端,其主要作用是完成接收厂外来煤,主要上煤部分是输煤系统的中间环节,其主要作用是完成煤的输送、破碎、除铁、除木、筛分、计量等,主要包括给煤设备、带式传送机、筛碎设备、除铁设备、除木设备、计量设备等;储煤部分是输煤系统的缓冲环节,其主要作用是调节电厂中煤的供需矛盾,主要包括储煤场和各种煤场机械;配煤部分是输煤系统的的末端,其主要作用是把煤按运行要求配入锅炉的原煤斗,主要配煤机械有犁式卸料机、配煤车、可逆配仓皮带机等。

用PLC控制的方式使得这四个部分安全有序的进行。

关键词:输煤;程控;PLC目前我国火电厂大部分还是以燃煤为主,加工、运输、贮备足够的燃煤是火电厂最基本、最主要的生产环节之一。

国外大型燃煤电厂多为基于可编程序控制器,智能测量控制仪表,通用计算机等构成的集散控制系统。

本文采用了国际目前最先进的3C技术,控制系统为典型的DCS系统,分为生产管理层、现场控制层、就地控制层。

该系统可大大减少运行和维护人员的工作量,减少事故的发生,对电厂的安全高效运行有很大的帮助。

随着电力工业的大力发展以及电力企业之间的竞争的加剧,在“厂网分开、竞价上网”的大背景下,电力生产企业面临着前所未有的考验,如何降低成本,提高企业的市场竞争力便成了电力企业的共同议题。

该系统必将会受到越来越多的关注。

1 系统结构输煤程控系统主要由四部份组成,分别为卸煤部分、堆煤部分、上煤部分、配煤部分组成,一般各个电厂的卸煤部分和堆煤部分是对外来煤进行整理,以供上煤部分使用。

输煤程控系统设计

输煤程控系统设计简介魏建平热能工程学院v1、输煤系统工艺流程v2、电气控制基础v3、PLC控制系统v4、PLC在输煤系统上的应用v5、毕业设计任务分析v6、推荐设计参考资料1、输煤系统的工艺流程v输煤系统是指从包括厂外来煤、进厂卸煤、煤场贮煤、破碎筛分、清除杂物、计量、取样直到把合格的煤块送入锅炉原煤仓的整个生产工艺过程。

对燃烧多煤种的电厂还要在输煤过程中进行混煤作业。

v电厂输煤系统的任务主要是卸煤、储煤、上煤和配煤。

v输煤控制系统就是要对输煤系统的设备进行控制,使其能按一定的顺序运行,以便完成输煤系统的任务。

v卸煤控制:™电厂来煤分水路和陆路,水路由大型驳船将煤运至电厂的煤码头.再用卸船机进行卸煤。

陆路主要是火车运煤(部分为汽车运煤),通常采用翻斗车或底开车卸煤。

一般来说,卸煤部分都采取单独的PLC控制系统,但应参加整个输煤系统的连锁控制。

v储煤控制:™电厂来煤一般都是一次性大量来煤,除了满足锅炉燃煤外,剩余的煤将由皮带运输机经斗轮堆取料机堆放到露大煤场和干煤棚以备用。

斗轮堆取料机的堆煤和取煤作业通常由其自己的PLC控制系统按照严格的控制顺序和连锁关系进行控制。

v上煤控制:™煤从码头或煤场通过皮带运输机送到转运站,然后再经转运站中皮带给煤机的不同运行方向和闸门与挡板的不同位置,将煤送到选定的下一条或两条皮带运输机,再经过碎煤机房,最终将煤送到锅炉煤仓,这个过程叫做上煤。

™上煤控制主要是通过选择输煤顺序,在相应的连锁条件下,实现皮带运输机的自动启动、停止和保护(皮带运输机的保护有:皮带跑偏,皮带超载,皮带撕裂,皮带张紧.皮带速度等).自动确定皮带给煤机的运行方向和闸门、挡板的位置,以及有关设备的连锁控制(磁铁分离器、金属探测器、皮带称等),并对这些设备的运行情况进行监视,发送报警或连锁信号。

v配煤控制:™煤仓是否需要加煤.一般由煤仓的煤位决定。

当某一煤仓出现低煤位时.要及时上煤;当某一煤仓出现高煤位时,要轮换到下一个煤仓上煤;若某一个煤仓出现紧急低煤位,还必须优先上煤。

独山煤炭码头控制系统专题报告

浙能独山煤炭中转码头工程计算机管理和控制系统专题报告省交通规划设计研究院2010年11月目录一、项目概况及设计过程 (1)二、控制系统设计方案 (1)1 管控一体化系统设计原则 (2)2 管控一体化系统网络基本结构 (4)3 中央控制室 (5)4 管控一体化系统硬件设计 (6)5 管控一体化的控制系统软件 (12)6 管控一体化系统接口设计 (15)7 管控一体化系统功能 (18)8 信息管理功能 (24)9 输煤控制系统 (30)10 装卸广播调度系统 (34)11 工业电视监控系统 (37)四、皮带电机控制方案比较 (37)1 变频驱动与直接驱动的技术优劣对比 (38)2 变频控制系统工程造价 (41)3 运用变频器相关问题的处理 (42)4 结论 (44)浙能独山煤炭中转码头工程计算机管理和控制系统专题报告一、项目概况及设计过程本项目位于港独山港区,紧靠电厂。

本工程电源来源,按照城市电源供电设计,本工程用电负荷等级定为二级。

要求电网就近提供2路35KV电源至本港区,互为备用。

为保证供电电网的安全性和可靠性,供电和控制系统设计必须考虑本港区用电设备对电网的影响,同时还应考虑生产过程的经济性和安全性。

根据总平面布置、负荷性质和分布情况、用电容量、工程特点、系统规模和发展规划以及当地供电条件,本工程拟设35KV总降压变电站、1-4#四座分变电所、以及在若干生产生活辅助区分设箱式变电站等。

1#分变电所位于堆场西侧防风网边;2#分变电所位于堆场东侧防风网边;3#分变电所位于装船码头附近;4#分变电所位于位于卸船码头上。

控制系统的各个分控制室,结合分变电所位置布置。

整个控制系统,设一个中央控制室,位于中控楼顶楼,设监视墙、操作台、计算机管理设备、控制设备、调度广播设备、电视监控设备等。

1-4#分变电所,各设PLC分控制室。

二、控制系统设计方案该煤炭码头工程的自动控制和计算机管理系统,将采用管控一体化技术方案。

输煤程控系统的自动配煤功能分析与方案设计

自动 配 煤 功 能 没 有 实 现 的 主 要 原 因 是 煤 仓 煤 位 检 测 信 号 不 可 靠 。煤 仓 煤 位 信 号 是 优 先 配 煤 和 终 止 配 煤 的依 据 , 以 煤 仓 煤 位 的 准 确 测 量 是 程 序 自动 配 所

操 作 和 就 地 手 动 操 作 。 目前 , 煤 、 煤 、 煤 和 储 煤 上 取 掺

流 程基 本 能 够 实 现 上 述 3种 控 制 方 式 。 程 控 时 系 统

按 照逆 煤 流 方 向逐 级 自动 启 动 设 备 , 煤 流 方 向 逐 级 顺

停运设 备 ; 当设 备 发 生故 障 时 , 设 备 立 即 跳 闸 , 按 该 并 逆 煤 流 方 向逐 级 联 锁 跳 停 其 他 相 关 设 备 , 障 点 以后 故

采 用 的各 种 接 触 式 料 位 测 量 装 置 最 终 都 以 失 败 而 告 终 。 近几 年 随 着 检 测 技 术 和计 算 机 技 术 的 发 展 , 的 新 料 位 检 测 装 置 很 多 , 经 可 以有 效 地 解 决 煤 仓 煤 位 的 已

的设 备 仍 然 维 持 原 来 的 运 行 状 态 。但 是 , 部 分 电 厂 大 的配 煤 流 程 只 能 实 现 后 两 种 控 制 方 式 , 远 方 软 手 操 即

可编程逻辑 控制 器 ( L P C)日趋 成 熟 并 Байду номын сангаас 到 了 广 泛 地 应 用 , 多 电 厂 的 输 煤 程 控 系 统 都 采 用 了 D S 或 许 C

的 设 计 7- 。 J 案

和就地手 动操作 , 动配 煤需要运 行人 员在 就地 不停 手 地 监 视 各 个 煤 仓 的煤 位 情 况 , 知 集 控 室 操 作 人 员 控 通 制犁煤器 的抬落 。

基于PLC的煤码头控制系统的研究与实现

基于PLC的煤码头控制系统的研究与实现摘要: 介绍了煤码头皮带机集中控制系统的结构设计,叙述了控制系统的主要功能及特点,并描述了控制系统通讯的实现以及网络通讯在开发集中监控和管理系统中的应用。

关键词:码头控制系统;PLC;IFIX;PROFIBUS;无线工业以太网0、引言该煤码头岸线总长约560米,总投资超过15亿元。

该项目建成投产后年吞吐量可达2000万吨。

该码头主要为附近地区提供公用煤炭运输服务,将有效缓解该地区煤炭公用码头接卸能力不足的矛盾。

该自动控制系统针对码头现场设备数量多、分布广、设备维护困难等特点,综合运用Profibus现场总线和无线工业以太网技术,采用集中管理的控制模式,保证了系统稳定、可靠的运行。

1、系统概述1.1工程概况该煤码头一期工程工艺设备主要包括16条带式输送机,2台桥式抓斗卸船机,4台斗轮堆取料机,2台皮带式电子秤,3套刮水器,11套三通电动挡板、以及一套喷洒水系统和若干高杆灯等组成。

系统设备I/O总点数1800多点。

1.2控制工艺本控制系统包括3种工艺流程:卸船->堆场卸船->装船卸船-装车根据以上几种工艺流程,整个系统共分18条基本流程。

1.3控制系统结构该码头自动控制系统以PLC为控制核心,通过现场检测元件、远程站、监控工作站、工业电视系统和自动广播系统完成对各个设备的顺序启动、停止和状态监控。

整个自动控制系统网络分信息层、控制层和设备层三层。

控制系统原理图如图1所示。

图1控制系统原理图1) 信息层系统采用Clint/Server结构,由1台SERVER和3台Clint客户机组成。

系统利用以太网将SERVER服务器、Clint客户机、可编程控制器以及生产管理系统有效的连接起来。

SERVER通过ModBus TCP/IP与可编程控制器进行数据交换,并将现场电子称流量值及累计量值等有效信息存入数据库服务器中供生产管理系统使用。

同时Client经Server与外界进行信息的交换,中控操作员通过操作Client客户机对现场进行有效的监控和管理。

关于煤炭码头管控一体化系统的探讨

港

工

技

术

Vo . No 5 1 48 .

P r E g n e i g T c n lg o t n i e rn e h o o y

Oc .0 oa 0 t 1 T t l 2 2 1 2

关于煤炭码头管控 一体化 系统 的探讨

f. in i o tC iac a Hu n n o l emia C . L d , ini 0 4 2 hn ; T a jnP r hn - l a e gC a r n l o, t . T a j 3 0 5 ,C ia 1 o T n 2 C C I v s n n n ie r gC . L d , e ig1 0 8 , hn ) . CC n et t d E gn ei o , t. B in 0 0 8 C a me a n j i

中图 分 类 号 : 6 61 3 U 5 .3 文 献 标 志 码 : B 文 章 编 号 :O 4 9 9 (0 10 — 0 5 0 l 0 — 5 2 2 1 )5 0 1— 3

Dic si n o a a e e ta d Co t o n e r tv y tm fCo l r i a s u so n M n g m n n n r l t g a i e S se o a I Te m n l L n f n Yu Xi c u i Ho g e g , n h n

Ab t a t As o s f o l e mi a si h n ,t e c n r ls s m n n g me t y t m r d p n e t sr c : rmo t a r n l n C i a h o to y t a d ma a e n se a ei e e d n f o c t e s n

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

煤炭专用码头输煤程控系统设计研究

摘要:通过对煤炭专用码头输煤程控系统的控制方式、系统硬件及软件设计的研究,实现了对专用煤炭码头输煤系统自动化控制及各级设备监控保护。

系统运行后,可以加强输煤生产的安全可靠性,减少了工人的劳动强度,改善了工人的工作环境。

关键词:输煤系统;PLC;自动化控制;通信网络

1 输煤程控系统控制方式

输煤程控系统控制方式可分为:自动、手动和就地3种方式。

1.1 自动控制方式

自动方式的所有操作均可通过上位机键盘操作,运行人员根据工艺要求,可在LCD上调出预选流程菜单。

当程序选择无误且组成一条完整的流程时,LCD上出现程选有效信号。

当挡板及犁煤器全部到位后,经30秒(可调)后发出允许启动信号。

所选皮带按逆煤流方向启动各台设备,每条皮带起动前告警器应发出30秒(可调)钟音响,皮带启动后现场蜂鸣器停止音响。

程序停机时应顺煤流逐一按预定的延时停机。

每条皮带起停应与该条皮带相关的除尘器、除铁器、机械采样装置、微机电子皮带秤等设备起停联锁。

在运行中,当任一设备发生重大事故,拉线动作和持续2秒

的重跑偏、打滑等,应立即联跳逆煤流方向的设备,但碎煤机除自身事故外应延时联跳。

当按紧急停机时,运行设备立即全线停机,仅碎煤机延时停机。

对装有液压拉紧装置的皮带,当皮带打滑时输煤程控应给出信号经硬接线及通信接口起动液压拉紧装置。

1.2 手动控制方式

手动方式分为联锁手动和解锁手动。

联锁手动是运行人员在上位机上通过PLC完成。

运行人员根据运行要求在上位机上调出相应画面进行。

对已选择好的流程的设备按联锁方式逆煤流一对一的启动设备,按顺煤流方向一对一停机。

煤控室设有手动操作盘,作为上位机故障应急使用或选用触摸屏操作控制。

手动操作盘上应有设备运行和停止指示,且有设备故障报警指示。

每条皮带起停应与该条皮带相关的除尘器、除铁器、机械采样装置、微机电子皮带秤联锁。

解锁手动也在上位机进行操作,此时无任何联锁关系,可启停任何设备。

1.3 就地控制方式

就地方式是在就地控制箱上进行操作,此时控制室将对设备不起控制作用。

2 输煤程控系统硬件设计

2.1 系统网络结构

根据煤炭专用码头的现状及未来发展需要分析,输煤控制系统网络结构采用3层网络结构,能够很好地满足系统需要。

3层网络分别为设备层、控制层、信息层。

输煤程控系统网络结构图如图1所示。

2.2 信息层设计

输煤程控系统信息层网络主要提供中控室上层计算机系统与各变电所间的数据交换,满足中控室生产操作调度人员对输煤系统设备的监视与操作需求。

并与码头生产管理系统及洒水系统、斗轮机取料系统等输煤辅助系统进行数据的交换。

信息层采用国际流行的上位机监控方式,取代传统的操作盘和模拟盘控制方式,整个输煤程控系统的运行操作和监视全部在上位机实现。

信息层设置操作员站、工程师站、服务器、冗余网络交换机及防火墙等设备。

由于信息层通信网络数据量大而实时性要求不高,并且要求与不同厂商间的设备可以互连,为了保证网络通信的可靠性、稳定性及扩展性将采用TCP/IP协议的双冗余以太网。

2.3 控制层设计

为了提高控制系统的可靠性,输煤程控系统控制层的PLC 主机设备采用OMRON公司双机热备冗余CS1D系列产品。

即配备2个PLC主机,2套主机装入相同的控制程序,当工作PLC 出现故障时,备用PLC能自动投入工作,其自动切换时间≤

48ms。

由于控制层站间网络是进行控制数据的交换、控制和协调,因此对数据交换的实时性及可靠性要求较高,我们将采用的冗余Control Link模块作为控制站间数据交换设备。

为保证控制层与信息层数据交换的可靠,系统将采用冗余以太网模块。

2.4 设备层设计

输煤程控系统设备层网络将系统底层的设备连接到系统控制站,这种连接包括现场各种驱动设备、反馈设备和仪表。

现在各种现场设备一般都带有串行通信接口,因此选用协议宏模块通过串行通信将各种现场设备数据直接采集到控制器中。

3 输煤程控系统软件设计

输煤程控系统软件设计包括控制程序组态设计及上位机画面组态设计。

3.1 控制程序组态设计

根据煤炭码头工艺设备的操作控制要求,系统各控制站共同实现工艺生产过程的控制和操作管理,包括系统设备正常启动关闭,可以进行急停、故障停止,设备间安全互锁,报警信息的采集和报警以及与上位机数据通信、备份。

系统控制流程图如图2所示。

3.2 上位机画面组态设计

输煤程控系统分为二级。

一级为下位机系统,即欧姆龙PLC 和现场仪表。

用来完成现场数据采集、生产监控、结果上传等功能。

二级为上位机上采用IFIX应用组态软件,实现对现场设备

的监控。

上位机画面不仅能显示电机、三通等系统设备的运行状态、过程参数、报警等,还可以进行各运行方式的选择和切换,进行自动、手动程控操作,同时还具有模拟量参数显示、棒状图显示、声光报警、打印制表等功能。

该系统的人机界面设计是应用组态软件iFIX来完成的。

iFIX 是美国著名的Intellution公司的软件产品,是一套实现现场数据采集,过程可视化及过程监控功能的高性能的工业自动化软件解决方案。

iFIX可以精确地监视、控制生产过程,并优化生产设备和企业资源管理。

它能够对生产事件快速反应,减少原材料消耗,提高生产率,从而加快产品对市场的反应速度,提高用户收益。

人机界面的设计首先要创建数据库文件,然后在客户端工作台绘制静态工艺画面,最后再通过数据链接建立动态连接,使数据库数据与静态工艺画面动态地连接起来。

4 结束语

该设计方案已经在实践中得以实施,整个系统安全可靠,稳定性高,将原来相对落后的输煤系统提高到了一个新的水平。

随着计算机控制技术的进步,目前煤炭专用码头输煤系统大多采用集散控制系统(DCS)或现场总线控制系统,自动化程度越来越高,极大地提高了码头输煤系统的输送能力,增强了系统的安全性、可靠性和可维护性。

[1] 汤子瀛,哲风屏.计算机网络技术及其应用[M].成都:电子科技大学出版社,2001.

[2] 应力,褚建新.基于PLC网路的输煤控制系统故障判别方法与实践[J].机电工程,2001(10).

[3] 王常力,廖道文.集散型控制系统的设计与应用[M].北京:清华大学出版社,1993.

[4] 杨长能,张兴毅.可编程序控制器(PC)基础及应用[M].重庆:重庆大学出版社,1992.

The Study on Control Design of Coal Handing System for Coal Wharf

Abstract:The paper through study on control mode,system hardware and software of coal handing system for coal wharf,achieve automation control,monitoring and protection of equipments. The improved system can strengthen the safety and reliability,reduce the labor intensity,and optimize the environment.

Key Words: Coal Handling System; PLC; Automation Control; Communication Network。