新型阻燃剂阻燃效果及其阻燃机理的研究

阻燃剂研究综述

阻燃剂研究综述1.阻燃剂的涵义阻燃剂又称难燃剂,耐火剂或防火剂,赋予易燃聚合物难燃性功能,用以提高材料抗燃性,即阻止材料被引燃及抑制火焰传播的助剂。

主要适用于阻燃合成和天然高分子材料(包括塑料、橡胶、纤维、纸张、涂料等)。

采用阻燃材料有助于延迟或防止高分子材料的燃烧,使其点燃时间增长,点燃自熄或难以点燃。

有助于确保各种制品的安全及减少人们的生命和财产损失。

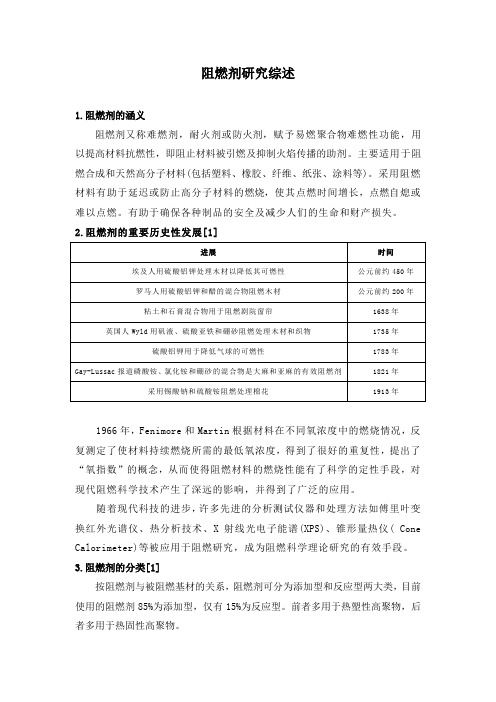

2.阻燃剂的重要历史性发展[1]1966年,Fenimore和Martin根据材料在不同氧浓度中的燃烧情况,反复测定了使材料持续燃烧所需的最低氧浓度,得到了很好的重复性,提出了“氧指数”的概念,从而使得阻燃材料的燃烧性能有了科学的定性手段,对现代阻燃科学技术产生了深远的影响,并得到了广泛的应用。

随着现代科技的进步,许多先进的分析测试仪器和处理方法如傅里叶变换红外光谱仪、热分析技术、X射线光电子能谱(XPS)、锥形量热仪( Cone Calorimeter)等被应用于阻燃研究,成为阻燃科学理论研究的有效手段。

3.阻燃剂的分类[1]按阻燃剂与被阻燃基材的关系,阻燃剂可分为添加型和反应型两大类,目前使用的阻燃剂85%为添加型,仅有15%为反应型。

前者多用于热塑性高聚物,后者多用于热固性高聚物。

按阻燃元素种类,阻燃剂可分为卤素(溴系及氯系)、有机磷系及卤-磷系、磷-氮系、氮系、硅系、锑系、铝-镁系、无机磷系、硼系、锡系等。

前五类属于有机类,后几类属于无机类。

近年来,出现一类新的“膨胀型阻燃剂”,它们是磷-氮化合物或者混合物。

人们对阻燃高聚物,较少采用单一的阻燃剂,往往是采用多种阻燃剂的复配系统,以发挥协同阻燃效应或同时提高材料的多种阻燃性能。

3.1溴系阻燃剂溴系阻燃剂之所以受到人们如此青睐,其主要原因是他的阻燃效率高,价格适中,这是其他阻燃剂难以匹敌的。

其次是溴系阻燃剂的品种多,适用范围广,而且溴的来源充足。

溴系阻燃剂的效率为:脂肪族>指环族>芳香族,但芳香族的热稳定性最高。

pa66阻燃机理

pa66阻燃机理

PA66,即聚酰胺66,是一种热塑性高性能工程塑料。

在阻燃性方面,PA66通常需要添加阻燃剂来提高其阻燃性能。

阻燃机理主要涉及阻燃剂的作用和PA66分子结构的特点。

1.阻燃剂的作用:阻燃剂通常通过以下几种机理发挥作用:

•气相阻燃:阻燃剂在高温下分解产生气体,这些气体可以稀释周围的氧气,减缓火焰蔓延速度。

•凝相阻燃:阻燃剂在固相条件下形成的碳层可以覆盖材料表面,阻碍燃烧气体和热量传递,起到凝相阻燃作用。

•游离基团抑制:阻燃剂中的游离基团可以与燃烧产物中的自由基结合,减缓火焰的蔓延。

2.PA66分子结构的特点:PA66作为一种聚酰胺类塑料,其分子

结构中含有酰胺基(-CONH-)和酰亚胺基(-CONH-)等。

这

些官能团中的氮元素在燃烧时可能有助于形成氮化合物,减缓

火焰的蔓延。

在PA66 中添加阻燃剂时,阻燃剂的作用机理与材料的分解、气相和凝相阻燃作用等因素交织在一起。

常用的PA66阻燃剂包括溴系阻燃剂、磷氮系阻燃剂等,它们可以通过上述机理中的一种或多种作用来提高PA66的阻燃性能。

需要注意的是,阻燃剂的添加量、类型、分散性等因素都会影响最终的阻燃效果,因此在具体的应用中需要根据材料的要求和性能标准进行调整和优化。

此外,阻燃材料的选择也应考虑环保性和其他性

能方面的需求。

乙氧基五氟环三磷腈阻燃机理

乙氧基五氟环三磷腈阻燃机理

乙氧基五氟环三磷腈(ET-FPC)是一种新型的含氟功能化阻燃剂,具有较高的阻燃性能和热稳定性。

其阻燃机理主要体现在以下几个方面:

1. 水解释放水溶解热:ET-FPC中的氟原子与氨气反应生成氟化氢(HF),HF能够与水分子反应生成水溶解热,这种水解反应释放的水溶解热可以降低物质的燃烧温度。

2. 水蒸气稀释效应:ET-FPC在高温下分解生成的氟化氢能够与空气中的水蒸气反应生成氟化物,同时释放出水蒸气。

由于水蒸气具有良好的稀释性能,可以有效稀释可燃气体,降低可燃性。

3. 气相凋灭效应:ET-FPC分解产生的氟化物能够与燃烧反应中生成的自由基发生反应,减少或消耗自由基,从而中断燃烧链反应,有效抑制火焰蔓延。

4. 气相抑制效应:ET-FPC分解生成的气体产品,如氟化氢和二氧化碳,可以阻碍氧气与燃烧物质接触,降低氧浓度,减小可燃气体的浓度,从而减缓燃烧速率。

5. 凝固剂效应:ET-FPC分解生成的磷氧化物可以与燃烧反应中的碳生成磷酸盐,形成炭燃灼物的保护层,阻止炭燃灼物进一步燃烧,避免燃烧的蔓延。

综上所述,乙氧基五氟环三磷腈的阻燃机理主要包括水解释放

水溶解热、水蒸气稀释效应、气相凋灭效应、气相抑制效应和凝固剂效应等多方面因素的协同作用。

浅议阻燃剂及材料的阻燃处理

浅议阻燃剂及材料的阻燃处理火灾是一种对财物和人身造成损害的燃烧现象和社会现象。

古往今来,它无情地给人类带来了许多灾难和痛苦。

人类在同火灾的斗争中总结出要防止火灾发生,减少火灾对人类的危害,关键要做好火灾预防工作,其中阻燃剂及材料的阻燃处理就是人类探索出的从根本上预防火灾的措施。

本文介绍了常见阻燃剂的种类、阻燃机理、材料的阻燃处理及新型阻燃剂的发展,以增强人们对阻燃技术领域的认识和了解。

标签:火灾;预防;阻燃剂;材料阻燃燃烧,俗称“着火”。

人类学会用火,是跨入文明世界的一个标志,不仅摆脱了“茹毛饮血”的时代,而且对人类发展和社会进步产生了深远的影响。

随着科学技术的发展,火在生产和生活中的应用日益广泛,时至当代,人造卫星和宇宙飞船的上天都离不开火。

在时间和空间上失去控制的燃烧所造成的灾害称为火灾。

社会生活中,火灾是威胁公共安全,危害人们生命财产的灾害之一。

以2008年为例,全国共发生火灾13.3万起,死亡1385人,受伤684人,直接财产损失15亿元(不包括森林、草原、军队、矿井地下火灾)。

随着城市建设速度不断加快,各种高层建筑、地下建筑和大型商业娱乐设施也越来越多,这就使我国火灾发生的隐患逐渐加大。

人类在使用火的同时,不断总结火灾发生的规律及防范措施,以期最大限度地实现火达到利用价值的同时,尽可能地减少火灾及其对人类造成的危害。

如何将火灾事故发生率降低,人们除了要增强防火安全意识外,阻燃剂的使用及材料的阻燃处理就是预防火灾发生的一项重要而有效的措施,人们应在各种建筑及电线电缆等火灾危险性大的领域大力推广使用阻燃材料,加快新型阻燃材料的研究开发。

一旦发生火灾事故,让火患无法蔓延并消失于无形之中,这对于降低和消灭火灾事故具有重要意义。

阻燃剂是能够保护材料不着火或使火焰难以蔓延的化学物质。

在建筑、电气及日常生活中使用的木材、塑料和纺织品,大多数是易燃材料。

为了预防火灾的发生,或者发生火灾以后阻止或延缓火灾的发展,往往用阻燃剂对易燃材料进行阻燃处理,使易燃材料变成难燃、不燃的材料;或仅碳化而不着火、不发烟;或者虽碳化、着火和发烟,但燃烧难以扩展。

植酸基阻燃剂的制备及其阻燃机理

阻燃机理的深入研究

01

深入了解植酸基阻燃剂的作用机制,包括其在燃烧过程中的化 学反应、热分解行为以及对可燃物表面的作用等。

02

探究植酸基阻燃剂与其他阻燃剂的协同作用,以提高阻燃效果

和降低用量。

针对不同材料和燃烧条件,研究植酸基阻燃剂的最佳应用方案

03

,为其在实际应用中提供理论支持。

阻燃材料的应用拓展

植酸基阻燃剂的制备方法

直接合成法

直接合成法是通过化学反应将植酸与 阻燃剂前驱体直接结合,制备出植酸 基阻燃剂的方法。

此方法工艺简单,可实现工业化生产 ,但可能影响植酸的生物活性。

表面改性法

表面改性法是通过物理或化学手段对植酸进行表面改性,使其具有阻燃性能的方 法。

此方法对植酸生物活性影响较小,但工艺较为复杂,需要选择合适的改性剂和工 艺条件。

果。

在塑料领域,植酸基阻燃剂可 用于聚乙烯、聚丙烯、聚氯乙 烯等塑料制品的生产,提高其

阻燃性能和热稳定性。

在橡胶领域,植酸基阻燃剂可 用于天然橡胶、合成橡胶及其 制品的生产,提高其阻燃性能 和耐热性能。

在纺织品领域,植酸基阻燃剂 可用于棉麻、丝绸、毛料等纺 织品后处理,提高其阻燃性能 和抗皱性能。

02

环境友好性评价

生物降解性

评价植酸基阻燃剂在自然环境中 的生物降解性能,以降低其对环 境的长期影响。

无毒或低毒

通过急性毒性试验和长期毒性试 验,评估植酸基阻燃剂对生物体 的毒性。

资源可持续性

评估制备植酸基阻燃剂所需的原 料是否可再生或可回收利用,以 满足可持续发展的要求。

05

植酸基阻燃剂的发展趋势与展 望

植酸基阻燃剂的制备及其阻 燃机理

汇报人: 2024-01-09

阻燃剂的阻燃原理详解

阻燃剂的阻燃原理详解阻燃剂是通过若干机理发挥其阻燃作用的,如吸热作用、覆盖作用、抑制链反应、不燃气体的窒息作用等。

多数阻燃剂是通过若干机理共同作用达到阻燃目的。

1、吸热作用任何燃烧在较短的时间所放出的热量是有限的,如果能在较短的时间吸收火源所放出的一部分热量,那么火焰温度就会降低,辐射到燃烧表面和作用于将已经气化的可燃分子裂解成自由基的热量就会减少,燃烧反应就会得到一定程度的抑制。

在高温条件下,阻燃剂发生了强烈的吸热反应,吸收燃烧放出的部分热量,降低可燃物表面的温度,有效地抑制可燃性气体的生成,阻止燃烧的蔓延。

Al(OH)3阻燃剂的阻燃机理就是通过提高聚合物的热容,使其在达到热分解温度前吸收更多的热量,从而提高其阻燃性能。

这类阻燃剂充分发挥其结合水蒸汽时大量吸热的特性,提高其自身的阻燃能力。

2、覆盖作用在可燃材料中加入阻燃剂后,阻燃剂在高温下能形成玻璃状或稳定泡沫覆盖层,隔绝氧气,具有隔热、隔氧、阻止可燃气体向外逸出的作用,从而达到阻燃目的。

如有机阻磷类阻燃剂受热时能产生结构更趋稳定的交联状固体物质或碳化层。

碳化层的形成一方面能阻止聚合物进一步热解,另一方面能阻止其内部的热分解产生物进入气相参与燃烧过程。

3、抑制链反应根据燃烧的链反应理论,维持燃烧所需的是自由基。

阻燃剂可作用于气相燃烧区,捕捉燃烧反应中的自由基,从而阻止火焰的传播,使燃烧区的火焰密度下降,最终使燃烧反应速度下降直至终止。

如含卤阻燃剂,它的蒸发温度和聚合物分解温度相同或相近,当聚合物受热分解时,阻燃剂也同时挥发出来。

此时含卤阻燃剂与热分解产物同时处于气相燃烧区,卤素便能够捕捉燃烧反应中的自由基,从而阻止火焰的传播,使燃烧区的火焰密度下降,最终使燃烧反应速度下降直至终止。

4、不燃气体窒息作用阻燃剂受热时分解出不燃气体,将可燃物分解出来的可燃气体的浓度冲淡到燃烧下限以下。

同时也对燃烧区内的氧浓度具有稀释的作用,阻止燃烧的继续进行,达到阻燃的作用。

阻燃剂阻燃原理

阻燃剂阻燃原理

阻燃剂是一种可以减少或阻止材料燃烧的物质,其主要原理是通过干扰和阻止燃烧过程中的关键反应步骤,从而抑制或延缓燃烧的发生和传播。

阻燃剂的作用机制可以分为物理阻隔、化学抑制和气相稀释等几种方式。

物理阻隔是通过阻止氧与可燃物之间的接触,降低燃烧反应的速率。

这可以通过阻止燃烧过程中的氧气输送到可燃物表面,减少燃料的燃烧效率来实现。

化学抑制则是通过添加阻燃剂后产生的反应产物与可燃物之间的化学反应来减缓或抑制燃烧反应的进行。

这种抑制机制可以防止自由基的产生和传播,从而减少燃烧反应链的发生。

气相稀释是指在燃烧过程中,阻燃剂分解产生大量气体,将燃烧区域中的氧浓度降低到无法维持燃烧的水平,从而降低燃烧速率和燃烧温度。

不同的阻燃剂对于不同材料具有不同的阻燃效果,因此在不同场合和材料应用中需要选择合适的阻燃剂。

阻燃剂的添加方式也有多种,包括物理混合、化学反应和物理吸附等。

此外,阻燃剂还需要考虑对环境的影响以及阻燃效果的持久性等因素。

总的来说,阻燃剂通过干扰和抑制燃烧过程中的关键反应步骤,有效地减少或阻止了材料的燃烧,起到了保护和安全的作用。

新型陶瓷化硼酸锌在阻燃增强尼龙中的应用研究

新型陶瓷化硼酸锌在阻燃增强尼龙中的应用研究随着人们对环境安全和生命健康的重视,阻燃材料在工业、建筑、电子等领域的应用愈加广泛。

尼龙作为一种重要的工程塑料,其阻燃性能的提升一直是研究的热点。

本文将介绍一种新型陶瓷化硼酸锌在阻燃增强尼龙中的应用研究。

一、硼酸锌的阻燃机理硼酸锌是一种典型的无机阻燃剂,其阻燃机理主要有以下几个方面:1. 水解反应:硼酸锌在高温下发生水解反应,产生氢氧化锌和硼酸等反应产物,使尼龙表面形成一层保护膜,防止火焰的蔓延。

2. 化学吸热:硼酸锌在燃烧过程中,通过吸收热量的方式使燃烧反应减缓或停止。

3. 热稳定性:硼酸锌具有很好的热稳定性,可以抵御高温下的氧化反应,从而防止尼龙的热分解。

二、陶瓷化硼酸锌的改性研究为了进一步提高硼酸锌的阻燃性能,研究人员将硼酸锌与陶瓷材料复合,形成了一种新型的阻燃剂——陶瓷化硼酸锌。

陶瓷材料具有很高的热稳定性和耐热性,可以有效地抵御高温下的氧化反应。

将陶瓷材料与硼酸锌复合,可以提高硼酸锌的阻燃效果,并且能够减少硼酸锌在燃烧过程中的副产物,降低环境污染。

研究表明,陶瓷化硼酸锌与普通硼酸锌相比,具有更高的阻燃效果和更好的热稳定性。

在尼龙中的应用,可以显著提高尼龙的阻燃性能。

三、陶瓷化硼酸锌在阻燃增强尼龙中的应用研究为了探究陶瓷化硼酸锌在尼龙中的应用效果,研究人员将其添加到尼龙中,制备出了一种新型的阻燃增强尼龙材料。

研究表明,陶瓷化硼酸锌可以显著提高尼龙的阻燃性能和力学性能。

在添加量为10%时,陶瓷化硼酸锌可以使尼龙的极限拉伸强度提高32.6%,断裂伸长率提高26.7%。

此外,陶瓷化硼酸锌还可以改善尼龙的热稳定性和耐热性。

在高温环境下,陶瓷化硼酸锌可以有效地抵御氧化反应,防止尼龙的热分解,从而延长尼龙的使用寿命。

四、结论陶瓷化硼酸锌是一种新型的阻燃剂,在尼龙中的应用可以显著提高尼龙的阻燃性能和力学性能,同时还可以改善尼龙的热稳定性和耐热性。

因此,陶瓷化硼酸锌在工程塑料领域的应用前景非常广阔,值得深入研究和推广。

聚合物阻燃机理及阻燃剂概述

聚合物阻燃机理及阻燃剂概述根据Claudius年鉴记载,人类最早的阻燃历史可追述到炼金术和罗马帝国时代,从17世纪开始,有关聚合物阻燃的相关报道逐渐增多。

到现在为止,聚合物阻燃方面的研究已经非常成熟。

第二次世界大战之后,聚合物阻燃方面取得突飞猛进的发展,包括氯化石蜡-氧化锑协效体系的发现、阻燃填料的使用、聚合物阻燃性能的测试方法——氧指数法的采用、膨胀型阻燃体系的建立、含氯的不饱和聚合物以及本质阻燃高聚物的制备等等[14]。

这些进展为现代阻燃技术的发展奠定了基础,为人类的阻燃事业做出了巨大贡献。

按照阻燃剂与被阻燃基材的关系,阻燃剂可以分为反应型和添加型两种。

反应型阻燃剂是指阻燃剂作为高聚物的单体,或者作为辅助试剂而参与合成高聚物的化学反应最后成为高聚物的结构单元,这种阻燃方法相对较复杂且成本昂贵,不适于大范围推广。

而添加型阻燃剂是指阻燃剂与基材中的其他组分不发生化学反应,只是以物理方式分散于基材中。

由于添加型阻燃剂在阻燃聚乙烯加工过程中使用方便、加工工艺简单、价格相对较低廉,因而是目前实现聚乙烯阻燃最常用的方法之一。

常用的添加型阻燃体系主要有卤系阻燃复合体系、无卤阻燃复合体系以及其他常用复合体系。

1阻燃机理通常聚乙烯中有少量支链并发生交联,研究表明,PE在空气中燃烧时产生活性很大的HO·、H·和O·,这些自由基有促进燃烧的作用,同时足够的热量以及适合的氧气浓度都是聚乙烯燃烧时所必须的条件,因此只要切断以上三个要素中的任何一种都可以达到阻燃的效果。

所以对PE的阻燃可以通过以下途径:终止自由基链反应,捕获传递燃烧链式反应的活性自由基,即卤系阻燃剂的阻燃机理。

吸收热分解产生的热量,降低体系温度。

氢氧化铝、氢氧化镁及硼酸类无机阻燃剂是典型代表。

稀释可燃性物质和氧气浓度,使之降到着火极限以下,即氮系阻燃剂阻燃机理。

促进聚合物成炭,减少可燃性气体的生成,在材料表面形成一层膨松、有细孔的均质碳层,起到隔热、隔氧、抑烟、防止熔滴的作用,即膨胀阻燃剂的主要阻燃机理。

新型阻燃材料的设计及应用

新型阻燃材料的设计及应用第一章:引言随着现代化进程的不断推进,人们对建筑材料的要求也越来越高。

特别是对于阻燃材料的需求日益增长。

阻燃材料作为一种安全保障措施,具有重要的意义和广阔的应用前景。

本文将介绍新型阻燃材料的设计原理及其在不同领域的应用。

第二章:阻燃材料的原理2.1 阻燃机理阻燃材料的作用机理主要是通过抑制燃烧链反应,阻止火焰的传播和燃烧过程的发展。

常见的阻燃机理包括化学阻燃、物理阻燃和气相阻燃等。

2.2 阻燃材料的分类根据阻燃机理和应用场景的不同,阻燃材料可以分为无机阻燃材料、有机阻燃材料和复合阻燃材料等。

无机阻燃材料主要是通过添加无机盐类,形成保护层,阻止火焰的扩散。

有机阻燃材料则是通过添加含氮、磷等元素的化合物,通过发生化学反应来抑制燃烧过程。

复合阻燃材料则是将无机和有机阻燃材料进行组合,发挥各自的优势。

第三章:新型阻燃材料的设计原理3.1 纳米技术在阻燃材料设计中的应用随着纳米技术的快速发展,纳米材料作为一种重要的功能材料,逐渐被应用于阻燃领域。

纳米颗粒的特殊结构和表面活性,可以有效地抑制燃烧过程,提高材料阻燃性能。

3.2 杂化材料的设计与合成杂化材料是指将不同功能和性质的材料通过化学或物理手段进行组合,形成新的材料。

通过合理设计和合成,可以使阻燃材料具备更好的热稳定性、力学性能和阻燃性能。

第四章:新型阻燃材料的应用4.1 建筑领域建筑行业是阻燃材料的主要应用领域之一。

新型阻燃材料在建筑结构、装饰材料和隔热材料等方面发挥着重要作用。

它可以大大提高建筑物的防火性能,保障人们的生命安全。

4.2 交通运输领域交通运输领域对阻燃材料的需求也很大。

新型阻燃材料可以用于汽车、飞机、火车等交通工具的内饰和隔热材料,提高交通工具的安全性和舒适性。

4.3 电子电器领域电子电器领域对阻燃材料的要求也越来越高。

新型阻燃材料可以应用于各种电子产品的外壳和内部部件,降低其燃烧和爆炸的风险,保障电气设备的安全运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新型阻燃剂阻燃效果及其阻燃机理的研究武警学院工程系 田 丽 摘要:为了提高聚合物的耐燃性,应该使用一种能使聚合物形成炭化层的无卤阻燃剂,我们选用了硅胶以及硅胶和碳酸钾的混合物作为PP、PVA的阻燃剂,并探讨了该新型阻燃剂在其它聚合物中使用的可能性。

实验表明,该阻燃剂具有明显的阻燃效果。

同时本文在添加剂存在下,利用固相NM R分析了炭化层的结构,探讨了阻燃剂的阻燃机理。

现在合成聚合物正在迅速替代传统的钢材、无钢金属以及天然聚合物(如木材、天然橡胶等),它们之所以发展速度快,是因为具有有价值的物理特性,然而它们的缺点是都是易燃的。

为了提高抗燃性,人们提出了各种各样的方法。

其中常用的减小其火灾危险性的方法有以下几种:提高其点火能,减小火焰传播速度,减小释热速率和减小毒性物质及烟的生成量。

热稳定性好的聚合物,一般能够满足以上几个方面的要求,但这些高聚物的价格比较昂贵,且其物理性能和加工性能可能不如热稳定性稍差的聚合物。

对于价格比较低廉的高聚物(如大部分商品聚合物PE PP PS PV C等等),一般采用添加阻燃剂的方法减小其火灾危险性。

但这种阻燃添加剂必须对材料的物理性质和价格影响较小。

虽然卤代阻燃剂能显著降低聚合物的释热速率,但在将来,卤代阻燃剂终将被淘汰。

在欧洲,人们普遍认为某些卤系阻燃剂的燃烧和再循环对环境会造成一定的影响。

而可供选择的非卤系阻燃剂的种类非常多,如A l (OH)3和M g(OH)2(都产生水,从而吸收大量热),其阻燃作用体现在许多方面,一个重要的有发展前景的作用是炭化层的形成。

本文还谈到了这一作用在现阶段阻燃剂领域中的地位。

炭化层降低可燃性的机理体现在以下几个方面:(1)使部分碳和氢存在于凝聚相,这就减小了可燃挥发分的生成量。

(2)炭化层具有较低的导热性能,可将其看作是绝缘层,从而保护内部原材料。

(3)致密炭化层对可燃挥发分降解产物的产生是一个物理性障碍。

参考文献[1]中谈到,有些聚合物在燃烧过程中降解产生炭化层,有些不产生炭化层,要想了解成炭原理以及提高成炭量的方法,必须首先研究炭化层的物理化学结构。

参考文献[2]中详细分析研究了芳香性工程聚合物燃烧剩余物,从而确定了它们的化学结构。

这些结果表明,当BPA-PC以及其他芳香聚合物受热后,失去大部分的脂肪族基团,剩余炭层绝大部分为质子化或非质子化的芳香碳。

炭化层的物理结构对聚合物的燃烧性能有很大影响。

最好形成填充有气体的多孔膨胀炭层,膨胀炭层的主要作用是其绝热性能,而不是其对挥发性气体产物和低粘度液体产物进入气相的阻碍作用,因为低粘度聚合熔融物可通过膨胀炭化层的毛细作用而上升到聚合物表面。

大部分商品聚合物燃烧时不会形成炭化层,现在研究的一个重要方面是怎样促使这些聚合物形成炭化层。

可取的研究方法是怎样使这些聚合物在燃烧过程的初期快速成炭,而成炭过程的温度必须高于聚合物的加工温度,并且成炭过程必须发生于聚合物热分解过程的初期,这样炭化层才能发挥作用。

我们采用的成炭方法是,选择廉价的成炭阻燃添加剂加入到商品聚合物中,并且了解其成炭机理,从而使添加剂发挥较好的作用。

最近对填有含硅物质的聚合物可燃性的研究表明,这些含硅的物质不论单独作用、与聚合物混合使用还是作为共聚体,都是有发展前途的阻燃剂。

我们选择硅胶和碳酸钾的混合物作为添加剂,并且确定它们对商品聚合物燃烧性能的影响。

我们选择含有碳酸钾的硅胶的目的是在探讨燃烧过程中形成硅基阻燃剂的方法,在金属氢氧化物存在时,硅胶与有机醇反应生成多种有机硅化物。

我们并没有直接合成这些有机硅化物,并使之与聚合物连接起来,来评价它们对聚合物燃烧性能的影响;而是通过将多羟基聚合物如PVA或纤维素与硅胶和碳酸钙结合,并预测在燃烧表面下面凝聚相可能发生的反应,即如果聚合物在燃烧过程中与添加剂作用,反应结果会使聚合物交联,从而形成Si-O-C类型的保护炭层。

研究中所使用的聚合物和添加剂为硅胶(F isher Scientific公司,28-200目);碳酸钾(马林克罗特公司,粒状);聚丙烯PP(Scientific公司的聚合物产品,重均分子量=240000g mo l),聚苯乙烯PS(Scientifc公司的聚合物产品,重均分子量=45000g mo l);苯乙烯-丙烯腈,SAN(GE聚合物);聚甲基异丁烯酸,P MM A(D u Pont,E lvacite);聚(乙烯醇);PVA(Scientific公司的聚合物产品,数均分子量=86000g mo l,重均分子量= 178000g mo l,经N aOH水溶液处理后9917%为水合物);尼龙6,6(R hone Poulenc)和a-纤维素(Sigm a Chem ical公司,纤维含量9915%)。

将添加剂和聚合物同时放于研钵中研碎(一般添加剂的重量百分组成不得超过10%)。

将粉状试样(40g-50g)利用热压机压缩〔在22M Pa(10吨)的压力下,150℃或形成玻璃体的温度下保持3-5m in到75mm×7-8mm的盘中,制成锥形试样。

利用锥形量热仪在热流量为35k W m2的情况下测量上述试样的可燃性,表1中列出了纯聚合物试样和加入硅胶、碳酸钾以后的聚合物试样的测量结果。

假设添加剂全部进入燃烧后的剩余物,成炭量=(聚合物燃烧剩余物重量-加入添加剂的重量) 试样总重量。

利用H e-N e激光灯在燃烧产物出口处测量的结果除以废气的体积流速和试样的重量损失速度,得到烟雾削弱面积,这一数值可表明燃烧产物中粒子的浓度。

结果表明加入添加剂后,即便对于原材料不成炭的PP、PS、P MM A,可明显促进炭化层的形成,而对于PVA和纤维素,加入添加剂后其成炭量增大了10倍,并且加入添加剂后,峰值释热速率显著降低。

比如对于PP、PVA、纤维素、尼龙6,6,其峰值释热速率降低了50%。

图1中展示了PP的释热速率降低情况。

并且,加入添加剂后,聚合物的燃烧热变化不大,烟粒子和CO 的浓度也没有升高。

这些变化情况与卤系阻燃剂加入后的变化情况绝然不同。

上述结果证明,即使在硅胶和碳酸钾的浓度非常小的情况下,也可显著降低绝大多数聚合物的可燃性。

表1 锥形量热仪的测量结果试样直径75mm×8mm 成炭量(%)LO I(%)峰值RHR(k W m2)平均RHR(k W m2)平均燃烧热(M J kg)总释放热量(M J m2)平均CO产量(kg kg)PP0-1760800383600104 PPw+6%SG+4%PC10-740(58%)510333000.04 PS01817401010252800.07 PSw+6%SG+4%PC6241190(31%)720252500.07 P MM A018720570233200.01 P MM Aw+3%SG+1%PC1525420(42%)250212300.05 PVA4-610380172200.03 PVAw+6%SG+4%PC43-190(68%)110121000.03纤维素4-310160111000102纤维系w+6%SG+4%PC32-150(52%)705300.04 SAN2-1500840252000.07 SANw+6%SG+4%PC3-1130770231700.06尼龙6,613011130640231100.02尼龙6,6w+35SG+2%PC533530(53%)390221000.02尼龙6,6w+6%SG+4%PC630550(52%)370241000.02 SG=硅胶,PC=K2CO3 以上情况说明,这类添加剂可能在凝聚相起作用。

为了弄清它们的阻燃机理,我们将PVA(含硅胶,比例为90∶10)和PVA(含硅胶,碳酸钾,比例为90∶6∶4)在锥形量热仪中燃烧,并将燃烧产生的炭化层分离出来,利用固态13C核磁共振谱分析其组成。

图2和图3分别列出了上述两种情况试样的炭化层的谱图。

从图2中所示的普通CP M A S13C核磁共振谱可以看出,在100ppm-150ppm的芳香-烯属区,有一个宽的共振带,在脂肪族区,有一些弱的信号,其中一个弱信号的中心在20ppm,另一个在35ppm。

这一谱图表明,芳香-烯碳(sp2杂化)和脂肪碳(sp3杂化)的比例为3∶1。

干扰试剂(I D)-CP M A S的谱图列于图2的下部,它只含有交叉极化的非质子碳。

比较I D-CP M A S的谱图与普通的CP M A S谱图,结果说明,CP M A S谱图中的低磁场的肩峰的中心位于135ppm,是非质子的芳香-烯碳。

从CP M A S谱图中减去I D-CP M A S谱图1 PP(75mm×7mm)和PP 硅胶 碳酸钾(90 6 4)的峰值释热速率以及总释热量的对比,加入添加剂后峰值释热速率降低了58%图,这样低磁场的肩峰就被除去,得到的谱图位于图2上方。

从图2上方的谱图可以看出,较窄的高磁场的芳香-烯碳共振峰是在110ppm-135ppm,是由质子碳引起。

另外,从图上交联极化信号可以看出,非质子的芳香-烯碳与质子芳香-烯碳的比例为1∶1。

将上述核磁共振谱与纯PVA热解生成碳的核磁共振谱对照发现,两种情况下质子化的碳与非质子化的碳比例都是1∶1,并且碳结构基本一致。

然而添加有硅胶的PVA的峰值释热速率从原图2 PVV硅胶(90110)碳化层的固相13C N M R图来的609k W m2(纯PVA)降到250k W m2。

硅胶的存在使成炭量从5%上升到27%。

看起来硅胶并未改变炭结构,但硅胶却改变了成炭的速率(因为成炭量增大,可燃性降低)。

图3是含有硅胶和碳酸钙的PVA(90∶6∶4)的核磁共振谱,一般的CP M A S谱图在162ppm有一个尖的碳共振峰,在115ppm-150ppm的芳香-烯碳范围内有一个宽的共振带。

该谱图与纯PVA谱图和含硅胶10%的PVA谱图的不同点在于该谱图不含脂图3 PVA硅胶 碳酸钾炭化层的固相13C谱图肪碳(sp3)。

对照I D-CP M A S谱图(底部)和一般的CP M A S谱图(中间)发现,不论对于纯PVA还是含有硅胶的PVA的CPM A S谱图,低磁场的肩峰中心在135ppm,是非质子化的芳香-烯碳。

从CP M A S谱图中减去I D-CP M A S相应的峰密度,除去低磁场肩峰,所得谱图位于图3的顶部,从所得谱图(顶部)可以看出,芳香-烯碳在115-135ppm的高磁场共振是由质子化碳引起。

碳样谱图中非质子碳与质子碳的比例是115∶1。

这种碳结构与不含碳酸钾的PVA-硅胶燃烧产物的碳结构相比,它含有更多的非质子芳香-烯碳。

谱图上交联极化的信号说明加入碳酸钾后增大了C-C键的结合程度,从而增大了碳的交联程度,这可能是造成加入碳酸钾后PVA的可燃性进一步降低(峰值释热速率:纯PVA为609k W m2;只含硅胶的PVA为250k W m2;含硅胶和碳酸钾的PVA194k W m2),成炭量进一步增大(成炭量:纯PVA为5%;含硅胶PVA为27%;含硅胶和碳酸钾的PVA为43%)的原因。