中华人民共和国国家标准汽车发动机曲轴修理

9、商用汽车发动机大修竣工出厂技术条件(第1部分:汽油发动机)

9、商用汽车发动机大修竣工出厂技术条件(第1部分:汽油发动机)中华人民共和国国家标准商用汽车发动机大修竣工出厂技术条件第1部分:汽油发动机GB/3799.1-2005(代替GB/T3799-1983)1 范围GB/T 3799的本部分规定了商用汽车汽油发动机大修竣工出厂的技术要求、质量保证和包装要求。

本部分适用于商用汽车汽油发动机(往复活塞式)2 规范性引用文件下列文件中的条款通过GB/T 3799的本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修改版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 5624 汽车维修术语GB/T 18297 汽车发动机性能试验方法JT/T 104 汽车发动机缸体与汽缸盖修理技术条件JT/T 105 汽车发动机曲轴修理技术条件JT/T 106 汽车发动机凸轮轴修理技术条件3 术语和定义GB/T 5624确立的术语和定义适用于本部分。

4 技术要求4.1 发动机外观4.1.1 发动机的外观应整洁、无油污。

发动机外表应按规定喷漆,漆层应牢固,不得有起泡、剥落和漏喷现象。

4.1.2 发动机点火、燃料供给、润滑、冷却和进排气等系统的附件应齐全,安装正确、牢固。

4.1.3 发动机各部分应密封良好,不得有漏油、漏水、漏气现象;电器部分应安装正确、绝缘良好。

4.2 发动机装备4.2.1 外购的零、部件和附件均应符合其制造或修理技术要求。

4.2.2 修复的零、部件装配前应经检验,其性能达到规定的技术要求。

主要零部件汽缸体和汽缸盖、曲轴、凸轮轴等如进行修理(应满足原制造厂维修技术要求或JT/T 104,JT/T 105和JT/T 106的要求。

4.2.3 发动机应按装配上艺要求装配齐全;装配过程中应按要求进行过程检验,过程检验合格后再进行下一步装配。

汽车维修技术标准

汽车维修技术标准(一)汽车大修竣工出厂技术提条件(国家标准GB3798-83)1.一般技术要求(1)装配的零件、部件、总成和附件应符合相应的技术条件。

各项装备应齐全,并按原设计的装配技术要求安装。

允许在汽车大修中按经规定程序批准的技术文件改变某些零件、部件的设计,但其性能不得低于原设计(注)要求。

(2)主要结构参数应符合原设计规定。

由于经修理而增加的自重,不得超过原设计自重的3%。

(3)驾驶室、客车楔应形状正确、曲面圆顺、转角处无折绉、蒙皮平整、无松弛、污垢及机械操作等缺陷。

注:原设计是指汽车制造厂或按照规定程序批准的改造、改装的技术文件(下同)(4)喷漆颜色协调、均匀、光亮、漆层无裂纹、剥落、起泡、流痕和皱纹等现象。

不需涂漆的部位,不得有漆痕。

刷漆部位允许有不明显的流痕和刷纹。

(5)驾驶室、客车厢、货箱及翼子板左右对称。

各对称部位离地面高度差:驾驶室、翼板/客车厢不大于10mm,货箱不大于20mm。

(6)座椅颜色的形状、尺寸、座间距及调节装置应符合原设计要求。

(7)门窗启闭灵活,关闭严密,锁卡可靠,合缝匀称,不松旷。

挡风玻璃透明,不眩目。

(8)转向机机构各连接部位不松旷,锁卡可靠。

方向盘自由行程(代转向助力器的除外),总重不小于4.5t的汽车不大于30º,总重小于4.5t汽车不大于15º。

(9)离合器踏板、制动踏板的自由行程和驻车制动的有效行程应符合原设计要求。

(10)仪表、灯光、信号和标志齐全,工作正常。

(11)轮胎充气气压应符合原设计要求。

(12)限速装置应铅封。

(13)各部润滑应符合原设计要求。

(14)各部件运行温度正常,各处无漏油、漏水和漏电现象。

但润滑油、冷却水密封结合面处允许有不致形成滴状的浸渍。

2.主要性能要求(1)发动机起动容易,在各种转速下运转正常、无异响。

(2)传动机构工作正常,无异响。

离合器结合平稳、分离彻底、操作轻便、工作可靠。

变速器挂档轻便、准确可靠。

GB3801-83汽车发动机气缸体与气缸盖修理技术条件

GB3801-83汽车发动机气缸体与气缸盖修理技术条件中华人民共和国国家标准GB3801-83 UDC621.431.72.222.004.124本标准适用于国产往复活塞式汽车发动机铸铁及铝合金气缸体与气缸盖的修理。

其他汽车发动机气缸体与气缸盖可参照执行。

通过修理的气缸体与气缸盖应符合本标准的要求。

1技术要求1.1气缸体与气缸盖不应有油污、积炭、水垢及杂物。

1.2水冷式气缸体与气缸盖用3.5-4.5kgf/cm2的压力作连续5min水压试验,不得渗漏。

1.3汽油发动机气缸体上平面到曲轴轴承承孔轴线的距离,不小于原设计差不多尺寸0.40mm。

注:原设计是指制造厂和按规定程序批准的技术文件(下同〉。

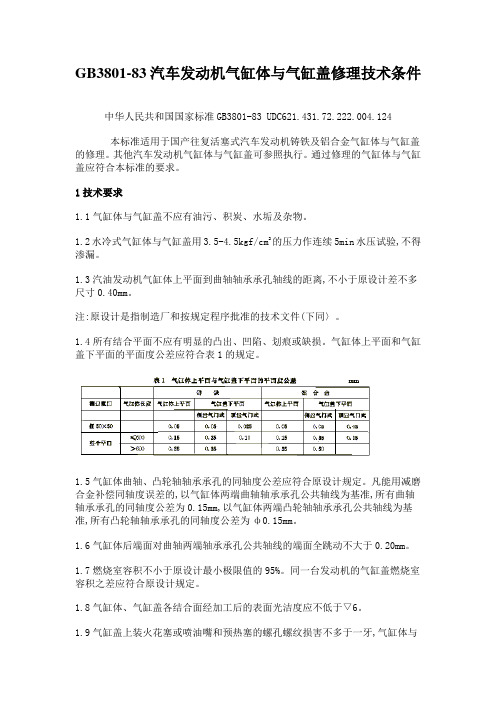

1.4所有结合平面不应有明显的凸出、凹陷、划痕或缺损。

气缸体上平面和气缸盖下平面的平面度公差应符合表1的规定。

1.5气缸体曲轴、凸轮轴轴承承孔的同轴度公差应符合原设计规定。

凡能用减磨合金补偿同轴度误差的,以气缸体两端曲轴轴承承孔公共轴线为基准,所有曲轴轴承承孔的同轴度公差为0.15mm,以气缸体两端凸轮轴轴承承孔公共轴线为基准,所有凸轮轴轴承承孔的同轴度公差为ф0.15mm。

1.6气缸体后端面对曲轴两端轴承承孔公共轴线的端面全跳动不大于0.20mm。

1.7燃烧室容积不小于原设计最小极限值的95%。

同一台发动机的气缸盖燃烧室容积之差应符合原设计规定。

1.8气缸体、气缸盖各结合面经加工后的表面光洁度应不低于▽6。

1.9气缸盖上装火花塞或喷油嘴和预热塞的螺孔螺纹损害不多于一牙,气缸体与气缸盖上其他螺孔螺纹损害不多于两牙。

修复后的螺孔螺纹应符合装配要求。

各定位销、环孔及装配基准面的尺寸和形位公差应符合原设计规定。

1.10选用的气缸套、气门导管、气门座圈及密封件应符合相应的技术条件,并应满足本标准的有关装配要求。

1.11气门导管承孔内径应符合原设计尺寸或分级修理尺寸(见表2)。

气门导管与承孔的配合过盈一样为0.02-0.06mm。

标准QC-T637-2000_汽车发动机曲轴弯曲疲劳试验方法

S, (. 5 2 X ' = 0 8 . ) 0 - 1

S2 (. -8 0 X1 ' = 52 .) 0

S, (. - 5 2 X 1' 一 08 .) 0

6 7 3

Q / 67 00 C T -2 0 3 子样标 准差 :

二 SM .... ( 一 c_.... 、 丫 --...…) s .... , ... … ) ... .

变异系数参照 附录 B确定 是否满足 64 ..

Байду номын сангаас

变 系 异 数

, ,/ 一 . . ・・ ・ ・・ ・・・ 1 S ,1 ・ ・. ・・ ・・ ・・ ・ … ( = A . ・・ ・・ ・・ ・ … . , - 5 )

6 试验方法

61 试验循环基数 取 17并在试 验报 告中注明。 . 0, 62 判据 621 承载 能力 : .. 曲轴疲 劳承载能力 以弯矩 为判据 , 但不排 除各企业可 以采用其 它指标 ( 如: 、 例 力 应力 …) 作为 自己的内控判据 622 试样开 裂 : .. 试样产生 疲劳裂纹的特征是 系统 共振频 率下降 。规定下 降量为开始试验 时频 率的 1 % 作为试样 开裂的判据 。如果是委托试验 , 双方也 可以经过协商 另行规定 , 但这时 的开裂判据应在试验报告

Q / 6 7 00 C T -2 0 3

前

由机械工 业部通知废除。 本标 准与原 ¥ 8 93 J 35-18 标 准的主要区别在于 : 2 1 )统一规定循环基数 No 0; =1' 2 要求试验机精度 提高 到优于士3 ) %;

言

原机械工业部标准 J 35- 18 汽车发 动机曲轴弯 曲疲劳台架试 验方法》己于 19 3月 1 B 8 93《 2 98年 2日

中华人民共和国国家标准GBT16739

中华人民共和国国家标准 GB/T16739.1-2004第1部分:汽车整车维修企业1.范围本部分规定了汽车整车维修企业必须具备的人员、组织管理、设施、设备等条件。

本部分适用于汽车整车维修企业(一类、二类),是交通行政主管部门对汽车整车维修企业开业审核和管理的依据。

2.规范性引用文件下列文件中的条款通过GB/T16739的本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 5624 汽车维修术语GB/T 16739.2 汽车维修业开业条件第2部分汽车专项维修业户3.术语和定义GB/T 5624确立的以及下列术语和定义适用于GB/T16739的本部分。

3.1汽车整车维修企业 the enterprises for motor vehicle maintenance and repair 有能力对所维修车型的整车、各个总成及主要零部件进行各级维护、修理及更换,使汽车的技术状况和运行性能完全(或接近完全)恢复到原车的技术要求,并符合相应国家标准和行业标准的规定的汽车维修企业。

按规模大小分为一类汽车整车维修企业和二类汽车整车维修企业。

3.2小型车 small vehicle车身总长不超过6m的载客车辆和最大设计总质量不超过3500 kg的载货车辆。

3.3大中型客车 large and medium passenger vehicle车身总长超过6m的载客车辆。

3.4大型货车 heavy-duty goods vehicle最大设计总质量超过3500 kg的载货车辆、挂车及专用汽车的车辆部分。

4.人员条件4.1 企业管理负责人、技术负责人及检验、业务、价格核算、维修(机修、电器、钣金、油漆)等关键岗位至少应配备1人,并应经过有关培训,取得行业主管部门颁发的从业资格证书,持证上岗。

机动车维修管理规定(2021年修正)-中华人民共和国交通运输部令2021年第18号

机动车维修管理规定(2021年修正)正文:----------------------------------------------------------------------------------------------------------------------------------------------------机动车维修管理规定(2005年6月24日交通部发布根据2015年8月8日《交通运输部关于修改〈机动车维修管理规定〉的决定》第一次修正根据2016年4月19日《交通运输部关于修改〈机动车维修管理规定〉的决定》第二次修正根据2019年6月21日《交通运输部关于修改〈机动车维修管理规定〉的决定》第三次修正根据2021年8月11日《交通运输部关于修改〈机动车维修管理规定〉的决定》第四次修正)第一章总则第一条为规范机动车维修经营活动,维护机动车维修市场秩序,保护机动车维修各方当事人的合法权益,保障机动车运行安全,保护环境,节约能源,促进机动车维修业的健康发展,根据《中华人民共和国道路运输条例》及有关法律、行政法规的规定,制定本规定。

第二条从事机动车维修经营的,应当遵守本规定。

本规定所称机动车维修经营,是指以维持或者恢复机动车技术状况和正常功能,延长机动车使用寿命为作业任务所进行的维护、修理以及维修救援等相关经营活动。

第三条机动车维修经营者应当依法经营,诚实信用,公平竞争,优质服务,落实安全生产主体责任和维修质量主体责任。

第四条机动车维修管理,应当公平、公正、公开和便民。

第五条任何单位和个人不得封锁或者垄断机动车维修市场。

托修方有权自主选择维修经营者进行维修。

除汽车生产厂家履行缺陷汽车产品召回、汽车质量“三包”责任外,任何单位和个人不得强制或者变相强制指定维修经营者。

鼓励机动车维修企业实行集约化、专业化、连锁经营,促进机动车维修业的合理分工和协调发展。

鼓励推广应用机动车维修环保、节能、不解体检测和故障诊断技术,推进行业信息化建设和救援、维修服务网络化建设,提高机动车维修行业整体素质,满足社会需要。

中华人民共和国国家标准汽车发动机曲轴修理

中华人民共和国国家标准汽车发动机曲轴修理UDC 621.431.72-233.004.124GB 3802-83技术条件Technical requirements for antomobile enine crankshafts being overhauled本标准适用于往复活塞式汽车发动机曲轴的修理。

经过修理的曲轴应符合本标准的要求1 技术要求1.1 曲轴修复前应进行探伤检查,不得有裂纹。

但轴颈上沿油孔四周有长度不超过5mm的短浅裂纹或有未延伸到轴颈圆角和油孔处的纵向裂纹(轴颈长度小于或等于40mm,裂纹长度不超过10mm;轴颈长度大于40mm,裂纹长度不超过15mm)时,仍允许修复。

1.2 曲轴滑动轴承轴颈磨损后,应按表1的曲轴分极修理尺寸修理。

组合式曲轴滚动轴承轴颈磨损逾限,滑动轴承轴颈超过其允许的使用极限尺寸时,允许进行补偿修理,恢复至原设计尺寸。

注:原设计是指制造厂和按规定程序批准的技术文件(不同)。

表1 曲轴分极修理尺寸mm注:①各级修理尺寸仍采用原设计尺寸的极限偏差。

②9级及9级以后为不常用尺寸级。

③分级有特殊规定的曲轴,应按其原设计执行。

1.3 补偿修复轴颈时,可采用金属丝喷涂、电振动堆焊、镀铁、镀铬等方法。

其他部位磨损逾限后,根据情况,除可采用上述方法外,也可以采用手工弧焊等方法进行恢复性修理。

补偿修复层应均匀适当,机械性能满足使用要求,见附录A(参考件)。

1.4 曲轴修磨后,同名轴颈必须为同级修理尺寸。

1.5 曲轴主轴颈及连杆轴颈端面磨损逾限后,应予修复至原设计规定的轴颈宽度。

1.6 曲轴修复后,以两端主轴颈的公共轴线为基准时:a. 中间各主轴颈的径向跳动公差为0.05mm。

b. 各连杆轴颈轴线对主轴颈轴线的平行度公差:整体式曲轴为0.01mm,组合式曲轴为0.03mm。

c. 与止推轴颈及正时齿轮配合端面的端面圆跳动公差为0.05mm。

d. 飞轮突缘的径向圆跳动公差为0.04mm;外端面的端面圆跳动公差为0.06mm。

新国家标准对曲轴和连杆材料内在质量的规定

主 要 差 异

( 1)钢 曲轴 锻 件

增 加 了 采 用 非调 质 钢 的 规 定 。 新 标 准 明确 规 定

推 荐 采用 GB _ 7 中 规定 的 F 0 V ̄调 质 钢 或其 /1 1 r5 2 4 Mn k 他 类似 用 途 的非调 质 钢牌 号 。这 对推 进 非调 质钢 这种 当今 节能 、 高效 、环 保 的绿 色钢 材在 内燃机 曲轴 上 的

应 用 将起 N" 大 的作 用 。非调 质 钢是 在 中碳 锰钢 的 基 1 6 础 上 加入 钒 、钛 、铌 微合 金 化 元素 ,使 其在 加热 过程

方 面 ) 准 发 布 ,标 准 号 为 N 2 标 J 4,后 于 1 7 年 和 4 9 1 8 年 进 行 了两 次 修订 。 1 8 年 我 国 《 准 化 法 》 6 9 8 9 标

不大 于 25 ,C、D类夹 杂 物 不大 于 1 。 但 曲轴 新 .级 级

则 表 示用硬 质 合金球 作压 头所 测 出的布 氏硬度 。 由于 现 行 的2 0 版 GB T 3 金 属 布 氏硬 度 试验 方法 国 家 02 /2 1 标 准 取 消 了使 用 淬 火钢 球测 量 布 氏硬 度 的 方 法 。 因

钢 国家标准 为G /1 7 2 2 0 。 B_ 5 1 — 。 8 r

颁布 后 ,所 有机 械 行业 方面 的标; 国 家标准 外 ,统 隹除 称 为 机 械 行业 标 准 。 因此 ,本 标准 于 1 9 年 修 订 后 3 9 改 为推 荐 性 机 械 行业 标 ; 隹,标 准 号 为J / 6 2 B T 7 7,于 2 0 年进 行 了第 1 00 次修 订后 一 直使 用至 今 。

改 为用 GB . 0 61 2 O 标准 评 定 夹 杂物 等 级 。 各 /1 5 — O 5 r

《机动车维修管理规定》(中华人民共和国交通运输部令2022年第20

《机动车维修管理规定》(中华人民共和国交通运输部令2022年第20交通运输部关于修改《机动车维修管理规定》的决定(中华人民共和国交通运输部令2022年第20号)《交通运输部关于修改〈机动车维修管理规定〉的决定》已于2022年6月12日经第12次部务会议通过,现予公布,自公布之日起施行。

交通运输部部长李小鹏2022年6月21日机动车维修管理规定(2005年6月24日交通部发布根据2022年8月8日交通运输部《关于修改〈机动车维修管理规定〉的决定》第一次修正根据2022年4月19日交通运输部《关于修改〈机动车维修管理规定〉的决定》第二次修正根据2022年6月21日交通运输部《关于修改〈机动车维修管理规定〉的决定》第三次修正)第一章总则第一条为规范机动车维修经营活动,维护机动车维修市场秩序,保护机动车维修各方当事人的合法权益,保障机动车运行安全,保护环境,节约能源,促进机动车维修业的健康发展,根据《中华人民共和国道路运输条例》及有关法律、行政法规的规定,制定本规定。

第二条从事机动车维修经营的,应当遵守本规定。

本规定所称机动车维修经营,是指以维持或者恢复机动车技术状况和正常功能,延长机动车使用寿命为作业任务所进行的维护、修理以及维修救援等相关经营活动。

第三条机动车维修经营者应当依法经营,诚实信用,公平竞争,优质服务,落实安全生产主体责任和维修质量主体责任。

第四条机动车维修管理,应当公平、公正、公开和便民。

第五条任何单位和个人不得封锁或者垄断机动车维修市场。

托修方有权自主选择维修经营者进行维修。

除汽车生产厂家履行缺陷汽车产品召回、汽车质量“三包”责任外,任何单位和个人不得强制或者变相强制指定维修经营者。

鼓励机动车维修企业实行集约化、专业化、连锁经营,促进机动车维修业的合理分工和协调发展。

鼓励推广应用机动车维修环保、节能、不解体检测和故障诊断技术,推进行业信息化建设和救援、维修服务网络化建设,提高机动车维修行业整体素质,满足社会需要。

机动车维修管理规定(2019年修正)-中华人民共和国交通运输部令2019年第20号

机动车维修管理规定(2019年修正)正文:----------------------------------------------------------------------------------------------------------------------------------------------------机动车维修管理规定(2005年6月24日交通部发布根据2015年8月8日交通运输部《关于修改〈机动车维修管理规定〉的决定》第一次修正根据2016年4月19日交通运输部《关于修改〈机动车维修管理规定〉的决定》第二次修正根据2019年6月21日交通运输部《关于修改〈机动车维修管理规定〉的决定》第三次修正)第一章总则第一条为规范机动车维修经营活动,维护机动车维修市场秩序,保护机动车维修各方当事人的合法权益,保障机动车运行安全,保护环境,节约能源,促进机动车维修业的健康发展,根据《中华人民共和国道路运输条例》及有关法律、行政法规的规定,制定本规定。

第二条从事机动车维修经营的,应当遵守本规定。

本规定所称机动车维修经营,是指以维持或者恢复机动车技术状况和正常功能,延长机动车使用寿命为作业任务所进行的维护、修理以及维修救援等相关经营活动。

第三条机动车维修经营者应当依法经营,诚实信用,公平竞争,优质服务,落实安全生产主体责任和维修质量主体责任。

第四条机动车维修管理,应当公平、公正、公开和便民。

第五条任何单位和个人不得封锁或者垄断机动车维修市场。

托修方有权自主选择维修经营者进行维修。

除汽车生产厂家履行缺陷汽车产品召回、汽车质量“三包”责任外,任何单位和个人不得强制或者变相强制指定维修经营者。

鼓励机动车维修企业实行集约化、专业化、连锁经营,促进机动车维修业的合理分工和协调发展。

鼓励推广应用机动车维修环保、节能、不解体检测和故障诊断技术,推进行业信息化建设和救援、维修服务网络化建设,提高机动车维修行业整体素质,满足社会需要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中华人民共和国国家标准汽车发动机曲轴修理

UDC 621.431.72-233.004.124GB 3802-83

技术条件

Technical requirements for antomobile enine crankshafts being overhauled

本标准适用于往复活塞式汽车发动机曲轴的修理。

经过修理的曲轴应符合本标准的要求

1 技术要求

1.1 曲轴修复前应进行探伤检查,不得有裂纹。

但轴颈上沿油孔四周有长度不超过5mm的短浅裂纹或有未延伸到轴颈圆角和油孔处的纵向裂纹(轴颈长度小于或等于40mm,裂纹长度不超过10mm;轴颈长度大于40mm,裂纹长度不超过15mm)时,仍允许修复。

1.2 曲轴滑动轴承轴颈磨损后,应按表1的曲轴分极修理尺寸修理。

组合式曲轴滚动轴承轴颈磨损逾限,滑动轴承轴颈超过其允许的使用极限尺寸时,允许进行补偿修理,恢复至原设计尺寸。

注:原设计是指制造厂和按规定程序批准的技术文件(不同)。

表1 曲轴分极修理尺寸mm

注:①各级修理尺寸仍采用原设计尺寸的极限偏差。

②9级及9级以后为不常用尺寸级。

③分级有特殊规定的曲轴,应按其原设计执行。

1.3 补偿修复轴颈时,可采用金属丝喷涂、电振动堆焊、镀铁、镀铬等方法。

其他部位磨损逾限后,根据情况,除可采用上述方法外,也可以采用手工弧焊等方法进行恢复性修理。

补偿修复层应均匀适当,机械性能满足使用要求,见附录A(参考件)。

1.4 曲轴修磨后,同名轴颈必须为同级修理尺寸。

1.5 曲轴主轴颈及连杆轴颈端面磨损逾限后,应予修复至原设计规定的轴颈宽度。

1.6 曲轴修复后,以两端主轴颈的公共轴线为基准时:

a. 中间各主轴颈的径向跳动公差为0.05mm。

b. 各连杆轴颈轴线对主轴颈轴线的平行度公差:整体式曲轴为0.01mm,组合式曲轴为0.03mm。

c. 与止推轴颈及正时齿轮配合端面的端面圆跳动公差为0.05mm。

d. 飞轮突缘的径向圆跳动公差为0.04mm;外端面的端面圆跳动公差为0.06mm。

e. 皮带轮的轴颈径向圆跳动公差为0.05mm。

f. 正时齿轮的轴颈径向圆跳动公差为0.03mm。

g. 变速器第一轴轴承承孔的径向圆跳动公差为0.06mm。

h. 油封轴颈的径向圆跳动公差,采用回油槽防漏的为0.10mm,采用油封圈防漏的为0.05mm。

1.7 各主轴颈及连杆轴颈的圆柱度公差为0.005mm。

1.8 连杆轴颈的回转半径应符合原设计规定的基本尺寸,整体式曲轴的极限偏差为±0.15mm,但同一曲轴各回转半径差不得超过0.20mm,组合式曲轴的极限偏差应符合原设计要求。

1.9 以装正时齿轮的键槽中心平面为基准,连杆轴颈的分配角度偏差为±30'。

1.10 起动爪螺孔螺纹损伤不得多于2牙。

1.11 主轴颈及连杆轴颈表面光洁度应不低于8,圆角处表面光洁度不低于7。

1.12 主轴颈和连杆轴颈两端的圆角半径应符合原设计规定。

但采用金属丝喷涂和电镀修复的曲轴,修竣后的圆角半径允许适当减小。

1.13 组合式曲轴必须按原位装配,装合后各滚动轴承轴颈同轴度公差应符合原设计规定。

1.14 曲轴油道应清洁畅通。

油孔应有倒角。

1.15 修复后的曲轴不得有焊渣、毛刺、金属飞溅等杂物,加工表面不得有肉眼可见的刻痕、黑点、碰伤、凹陷、发痕、孔眼及其他缺陷。

但用电振动堆焊修复的曲轴表面允许有细微的龟纹。

1.16 曲轴须时行平衡试验,其不平衡量应符合原设计规定。

1.17 本标准未规定的其他技术要求,应符合原设计规定。

2 检验规则

2.1 曲轴经检验合格签证后,附必要的技术资料,方能出厂或交付使用。

2.2 补偿修复层的强度及其与基体的结合强度应定期进行试棒检验(在改变工艺、材质时必须进行)。

试棒检验可参照本标准附录B(参考件)的规定进行。

试棒每次不少于三件,测试结果取平均值。

2.3 补偿修复层的硬度试验应在粗10m磨后进行,在同一曲轴上检查三点,取平均值,测点距油孔边缘不小于10mm。

3 包装及贮存

3.1 产品在清洗和防锈处理后,用结实不透水的中性纸及塑料带包扎各轴颈,出厂产品应装箱并有支承固定。

3.2 曲轴应存放在通风和干燥的仓库内并应采取防护措施。

附录A补偿修复层机械性能(参考件)

注:采用金属丝喷涂修复的曲轴,轴颈直径在150mm以内时,修复层厚度(机械加工后)应大于0.75mm;轴颈直径大于或等于150mm时,厚度应大于1.00mm。

附录B修复层强度、与基体结合强度棒检验方法(参考件)

B.1 检验条件

对试棒进行金属丝喷涂或镀铁时,应保持与正常生产同等的工艺规范。

B.2 检验方法

B.2.1 金属丝喷涂修复层抗拉强度试棒见图B1。

图B1 涂层抗拉试棒

抗拉强度计算公式为:

式中:Ob--抗拉强度,kgf/mm2;P--拉力,kgf;

D1--金属丝喷涂修复层圆截面外径,mm;

D2--金属丝喷涂修复层圆截面外径,mm。

B.2.2 金属丝喷涂修复层与基体结合强度试棒见图B2。

图B2 涂层与基体结合强度(抗拉)检验试棒

结合强度计算公式为:

式中:Ob--抗拉强度,kgf/mm2;

P--拉力,kgf;

D--试棒直径,mm;

B.2.3 镀铁修复层与基体结合强度试棒见图B3,

结合强度计算公式同式B2。

图B3 镀铁层与基体结合强度(抗拉)检验试棒

附加说明:

本标准由中华人民共和国交通部提出,由交通部标准计量研究所归口。

本标准由湖北省交通局、安徽省交通厅、广东省交通厅负责起草。

本标准主要起草人方昌焰、陈盛模、梁树棠。