机床数控改造中进给系统步进电机的选择

数控技术及应用第6章 数控机床的电气驱动-步进电动机

工作方式

步进电机的工作方式可分为:三相单三拍;三相单、 步进电机的工作方式可分为:三相单三拍;三相单、 双六拍;三相双三拍等 双六拍;三相双三拍等。“单”是指每次只有一相 绕组通电,“三拍”是指每三次换接为一个循环。

一、三相单三拍

(1)三相绕组联接方式:Y 型 三相绕组联接方式: (2)三相绕组中的通电顺序为: 三相绕组中的通电顺序为: A相 → B相 → C相 通电顺序也可以为: 通电顺序也可以为: A 相 → C 相→ B 相

A 相通电使转子1、3齿和 AA' 对齐。 相通电使转子1 对齐。

A

B'

A C' B

B'

C' B

A'

C

A'

C

B相通电,转子2、4齿 相通电,转子 、 齿 相通电 相轴线对齐, 和B相轴线对齐,相对 相轴线对齐 A相通电位置转 °; 相通电位置转30° 相通电位置转

C相通电再转 ° 相通电再转30° 相通电再转

(3)工作过程 ) A 相通电,A 方向的磁 相通电,

A

B' 4 1 2 3 A'

通经转子形成闭合回路。 通经转子形成闭合回路。

C' B

若转子和磁场轴线方向 原有一定角度, 原有一定角度,则在磁 场的作用下,转子 场的作用下,

C

被磁化,吸引转子, 被磁化,吸引转子,由于磁力线总是要通过磁 阻最小的路径闭合, 阻最小的路径闭合,因此会在磁力线扭曲时产 生切向力而形成磁阻转矩,使转子转动,使转、 生切向力而形成磁阻转矩,使转子转动,使转、 定子的齿对齐停止转动。 定子的齿对齐停止转动。

2、步进电动机

工作原理: 工作原理 : 步进电机是利用电磁铁原理,将脉冲 脉冲 线位移或角位移的电动机。每来一个 信号转换成线位移或角位移 线位移或角位移 信号 电脉冲,电机转动一个角度,带动机械移动一小 段距离。 特点: 特点:(1)来一个脉冲,转一个步距角。 (2)控制脉冲频率,可控制电机转速。 (3)改变脉冲顺序,改变转动方向。 (4)角位移量或线位移量与电脉冲数成正比。

数控机床电气传动 02四单元习题库(带答案)

单元四 步进驱动系统习 题一、单项选择(共17题,每题1分,共17分。

选择一个正确的答案,将相应的字母填入题内的括号中。

)1.步进电动机多相通电可以( A )A.减小步距角 B 增大步距角C.提高电动机转速D.往往提能高输出转矩2.步进电动机主要用于( A )A.经济型数控机床的进给驱动B.加工中心的进给驱动C.大型数控机床的进给驱动D.数控机床的主轴驱动3.可用于开环伺服控制的电动机是( D )A.交流主轴电动机B.永磁宽调速直流电动机C.无刷直流电动机D.功率步进电动机4.数控机床进给系统不能采用( D )电机驱动。

A.直流伺服B.交流伺服C.步进D.笼式三相交流5.在步进电机性能中,矩频特性是指( B )A.输出转矩与启动频率的关系B.输出转矩与运行频率的关系C.输入脉冲频率与电机运行频率的关系D.步进电机运行平稳性与频率的关系6.( C )是一种将电脉冲信号转换为机械角位移的机电执行元件。

A .交流电动机B .直流电动机C .步进电动机7.正常情况下步进电机的转速取决于( A )A.控制绕组通电频率B.绕组通电方式C.负载大小D.绕组的电流8.某三相反应式步进电机的转子齿数为50,其齿距角为( A )A.7.2°B.120°C.360°电角度D.120°电角度9.某四相反应式步进电机的转子齿数为60,其步距角为( A )A.1.5°B.0.75°C.45°电角度D.90°电角度10.某三相反应式步进电机的初始通电顺序为C B A →→,下列可使电机反转的通电顺序为( A )A.A B C →→B.A C B →→C.B C A →→D.C A B →→11.下列关于步进电机的描述正确的是( C )A.抗干扰能力强B.带负载能力强C.功能是将电脉冲转化成角位移D.误差不会积累12. 三相步进电动机的步距角是1.5°,若步进电动机通电频率为2000Hz,则步进电动机的转速为 ( B )r/min。

C6150车床数控化改造总体机械部件设计开题报告

柔性化包括两个方面的柔性:一是数控系统本身的柔性,数控系统采用模块化设计,功能覆盖面大,便于不同用户的需求;二是DNC系统的柔性,同一DNC系统能够依据不同生产流程的要求,使物料流和信息流自动进行动态调整,从而最大限度地发挥DNC系统的效能。

③工艺复合化和多轴化

数控机床的工艺复合化,是指工件在一台机床上装夹后,通过自动换刀、旋转主轴头或旋转工作台等各种措施,完成多工序、多表面的复合加工。已经出现了集钻、镗、铣功能于一身的数控机床,可完成钻、镗、铣、扩孔、铰孔、攻螺纹等多工序的复合数控加工中心,以及车削加工中心,钻削、磨削加工中心,电火花加工中心等。此外数控技术的进步也提供了多轴控制和多轴联动控制功能。

毕业设计(论文)开题报告

论文题目:c6150型普通机床的数控改造

专业:

班级:

(教学站)

学生姓名:

指导老师:

一、选题依据

随着计算机、微电子、信息、自动控制、精密检测及机械制造技术的高速发展,机床数控技术有了长足的进步。近几年一些相关技术的发展,如刀具及新材料的发展,主轴伺服和进给伺服、超高速切削等技术的发展,以及对机械产品质量的要求越来越高等,加速了数控机床的发展。目前数控机床正朝着高速度、高精度、高工序集中度、高复合化和高可靠性等方向发展。世界数控技术及其装备发展趋势主要体现在以下几个方面。

①高速高效高精度

高生产率。由于数控装置及伺服系统功能的改进,主轴转速和进给速度大大提高,减少了切削时间和非切削时间。加工中心的进给速度已达到80m/min~120m/min,进给加速度达9.8m/s2~19.6m/s2,换刀时间小于1s。高加工精度。以前汽车零件精度的数量级通常为10μm,对精密零件要求为1μm,随着精密产品的出现,对精度要求提高到0.1μm,有些零件甚至已达到0.01μm,高精密零件要求提高机床加工精度,包括采用温度补偿等。微机电加工,其加工零件尺寸大小一般在1mm以下,表面粗糙度为纳米数量级,要求数控系统能直接控制纳米机床。

数控车床纵向进给系统设计

数控车床纵向进给系统设计数控车床纵向进给系统主要由电机、传动装置、进给机构、位置传感器和控制系统等组成。

其中,电机提供动力,传动装置将电机的旋转运动转换为车床床身或工作台的线性运动,进给机构实现纵向进给的精确控制,位置传感器用于反馈当前位置信息,控制系统根据位置信息调整进给速度和位置。

首先,在设计数控车床纵向进给系统时,需要根据加工需要选择适当的电机和传动装置。

一般来说,可以选择伺服电机或步进电机作为驱动电机,通过齿轮传动或直线导轨传动实现纵向进给。

伺服电机具有较高的速度响应和位置控制精度,适用于高速、高精度加工;而步进电机成本较低,适用于低速、中低精度加工。

其次,进给机构的选择也很关键。

常见的进给机构有球螺杆进给和滚珠丝杠进给两种。

球螺杆进给具有较高的传动效率和刚性,适用于要求较高的加工;滚珠丝杠进给则具有较低的摩擦系数和较高的静动态刚度,适用于高速、高精度加工。

然后,位置传感器的选型也需要考虑。

常见的位置传感器有光电编码器、磁性编码器和线性位移传感器等。

光电编码器成本较低,适用于较低精度要求;磁性编码器具有较高的分辨率和抗干扰能力,适用于高精度加工;线性位移传感器则能提供更加精确的位置反馈信息。

最后,在控制系统方面,需要考虑进给速度和位置的控制精度。

控制系统可以采用闭环控制,根据位置传感器反馈的信息进行调整,使进给速度和位置保持在预设的范围内。

控制系统还可以加入一些补偿算法,如前馈控制和模型预测控制,提高控制精度和稳定性。

总结起来,数控车床纵向进给系统的设计需要考虑电机和传动装置的选择、进给机构的选型、位置传感器的选取以及控制系统的设计。

通过合理选择和配置这些组成部分,可以实现数控车床纵向进给的高速、高精度加工。

普通车床数控化改造设计说明书

一、设计目的:通过本课程设计的训练,使学生在学完机床数控技术及相应的机床电器及PLC等课程之后,能够运用所学的知识独立完成数控车,数控铣和加工中心的进给系统的自动控制系统设计,从而使学生进一步加深和巩固对所学的知识的理解和掌握,并提高学生的实际操作能力。

⑴运用所学的理论知识,进行数控系统设计的初步训练,培养学生的综合设计能力;⑵掌握三相反应式步进电机进给驱动的原理和控制方法;⑶掌握PLC控制系统设计的基本技能,具备查阅和运用标准、手册、图册等有关技术资料的能力;⑷基本掌握编写技术的能力。

二、设计内容和要求:参考课程设计指导书[1],对于普通车床数控化改造设计,纵向进给驱动由三相感应式步进电机实现,完成其选型计算,用4位拨动开关设定转动速度,并设计其启动停止、正反转、加减速和步数控制系统,数控系统的脉冲当量为0.01mm/脉冲。

三、设计工作任务及工作量的要求:⑴设计任务①.步进电机选型计算;②.PLC控制程序设计⑵设计工作量要求:①.电路接线图和电器件清单;②.控制程序T形图及其对应的程序清单;③.编写课程设计说明书一份。

(A4不少于10页)⑶三个同学分为一组,同学们之间可以互相讨论研究工作内容和设计方法,但每位同学的设计任务必须各有侧重独立完成,不能有雷同现象。

四、设计参数:设计参数包括车床的部分技术参数和车床拟实施数控化改造所需要的参数。

以CA6140型车床的改造,设计参数如下:最大加工直径:在床面上,400mm;在床鞍上, 210mm。

最大加工长度:1000mm。

行程:纵向,1000mm。

快速进给:纵向,2400mm/min最大切削进给速度:纵向,500mm/min溜板及刀架质量:纵向,81.63kg主电动机功率:7.5kw定位精度:0.04mm/全行程重复定位精度:0.016mm/全行程程序输入方式:增量值、绝对值通用控制坐标数:2脉冲当量:纵向,0.01mm/脉冲一、 步进电机选型计算:(一)纵向进给传动链的设计计算 1、主切削力及其切削分力计算 ⑴ 计算主切削里z F已知机床主电动机的额定功率m P 为7.5KW,最大工件直径D=400mm,主轴计算转速n=85r /min 。

机床数控改造控制系统设计

普通机床的经济型数控改造主要是在合理选择数控系统的前提下,然后再对普通机床进行适当的机械改造,改造的内容主要包括:(1)床身的改造,为使改造后的机床有较好的精度保持性,除尽可能地减少电器和机械故障的同时,应充分考虑机床零部件的耐磨性,尤其是机床导轨。

为此,本例中采用旧床身淬火并贴膜。

(2)拖板的改造,拖板是数控系统直接控制的对象,所以对其改造尤显重要。

这中间最突出一点就是选用滚珠丝杠代替滚动丝杠,提高了传动的灵敏性和降低功率步进电机力矩损失。

(3)变速箱体的改造,由于采用数控系统控制,所以要对输入和输出轴以及减速齿轮进行设计,从而再对箱体进行改造。

(4)刀架的改造,采用数控刀架,这样可以用数控系统直接控制,而且刀架体积小,重复定位精度高,安全可靠。

通过对机床的改造并根据要求选用步进电机作为驱动元件,这样改造后的机床就能基本满足现代化的加工要求。

关键词:普通机床,数控改造,步进电机,经济型数控系统,数控刀架C NC machine tools, general transformation of the economy mainly in the rational choice under the premise of numerical control system, and then on the lathe appropriate mechanical transformation, transformation should include:(1) the transformation of bed, for the transformation of post-precision machine tools have better retention, in addition to as much as possible to reduce the electrical and mechanical failures at the same time, should give full consideration to the wear resistance of machine parts, especially the Machine Tool . To this end, in this case the old bed quenching, and foil.(2) the transformation of extension units, extension units is the direct control of CNC system object, so its transformation utmost importance. This is the middle of the most prominent point is chosen instead of rolling screw ball screw to improve the sensitivity of the transmission and torque stepper motor to reduce power losses.(3) The gearbox of the transformation, due to adopt numerical control system, so the input and output shaft as well as the reduction gear design, which then transform to the box.(4) the transformation of tool carrier, using CNC turret, so that you can use the direct control of CNC system, and knife small size, high repeat positioning accuracy, safe and reliable.Through the transformation of machine tools and are required to use stepper motor as the driving element, so that after transformation, modernization of machine tools will be able to basically meet the processing requirements.Keywords:Ordinary lathe, numerical control transformation, stepper motor, economical CNC system, CNC turret目录第一章绪论 (1)第二章设计要求 (3)2.1 总体方案设计要求 (3)2.2 设计参数 (4)2.3 其它要求 (5)第三章进给伺服系统机械部分设计与计算 (6)3.1 进给系统机械结构改造设计 (6)3.2 进给伺服系统机械部分的计算与选型 (6)3.2.1 确定系统的脉冲当量 (7)3.2.2 纵向滚珠丝杠螺母副的副的型号选择雨校核步骤 (7)3.2.3 横向滚珠丝杠螺母副的型号选择与校核步骤 (10)3.2.4 齿轮有关计算 (12)第四章步进电动机的计算与选型 (19)4.1 步进电动机选用的基本原则 (19)4.1.1 步距角α (19)4.1.2 精度 (19)4.1.3 转矩 (19)4.1.4 启动频率 (20)4.2步进电动机的选折 (20)4.2.1 CA6140纵向进给系统步进电机的确定 (20)4.2.2 CA6140横向进给系统步进电机的确定 (20)第五章主轴交流伺服电机 (22)5.1 主轴的变速范围 (22)5.2 初选主轴电机的型号 (22)5.3 主轴电机的校核 (22)第六章微机控制系统硬件电路设计 (23)6.1 控制系统的功能要求 (23)6.2 硬件电路的组成 (23)6.3 设计说明 (23)第七章机床改造的结构特点 (26)第八章安装调整中应注意的问题 (27)结论 (28)致谢 (29)参考文献 (30)第一章绪论数控机床与普通机床相比,增加了功能,提高了性能,简化了结构.较好地解决形状复杂、精密、小批量及形状多变零件的加工问题。

CA6132车床的进给系统数控化改造(GSK系统)

目录目录 (1)摘要 (2)1 绪论 (3)2 CA6132数控改造总体方案 (5)2.1CA6132概述 (5)2.2拟定总体改造方案 (7)3 进给伺服系统机械改造 (11)3.1进给系统机械结构改造设计 (11)3.2进给伺服系统机械部分的计算与选型 (11)3.3步进电机的选择 (15)4 CA6132车床控制系统设计 (18)4.1CA6132控制要求分析 (18)4.2CA6132车床电气控制设计 (18)总结 (22)参考文献 (23)摘要装备制造业和数控技术是现代工业的基础,随着我国国民经济的的快速发展,国民经济的各个部门对所生产的产品的性能要求越来越高,采用数控机床是实现多品种小批量生产的主要途径。

然而,高速、高精度、高自动化的数控机床价格仍然较为昂贵,且订货周期较长,无法满足生产急需。

采用数控改造技术对原有普通机床进行改造是提高机床的加工范围、加工精度,提高自动化生产水平的重要途径。

数控机床伺服系统是影响数控机床系统加工性能的重要指标,围绕伺服系统动态特性与静态特性的提高,近年来发展了多种伺服驱动技术。

针对把CA6132车床改造为经济型数控车床的目标,对车床的进给系统进行设计。

其设计的思路是根据执行件所受到的载荷,选择并校核其相关的零部件,包括滚珠丝杠螺母副、减速齿轮和电机,本文还对机构的重要零件作了比较详细地介绍。

最后,本文针对改造后的CA6132数控车床的电气控制系统提出了设计方案。

关键字:数控改造;装备制造;进给系统;1 绪论机械装备制造业是国民经济的支柱产业之一,直接影响着国民经济各部门的技术进步,同时反映了国家科学技术发展水平和国民经济的实力。

近年来,结合机电技术、液压技术、气动技术为一体的数控机床在机械装备制造业中广泛应用,已成为不可或缺的加工设备。

帮助人们解决了机械加工制造过程中的许多问题,使结构复杂、批量小、精度高、形状多变的零件的加工变得简单,提高了生产效率和机械自动化程度。

C6140数控改造说明书解读

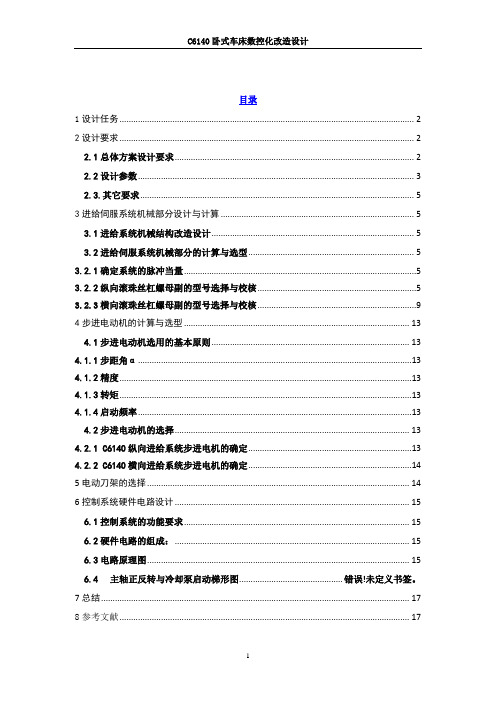

目录1设计任务 (2)2设计要求 (2)2.1总体方案设计要求 (2)2.2设计参数 (3)2.3.其它要求 (5)3进给伺服系统机械部分设计与计算 (5)3.1进给系统机械结构改造设计 (5)3.2进给伺服系统机械部分的计算与选型 (5)3.2.1确定系统的脉冲当量 (5)3.2.2纵向滚珠丝杠螺母副的型号选择与校核 (5)3.2.3横向滚珠丝杠螺母副的型号选择与校核 (9)4步进电动机的计算与选型 (13)4.1步进电动机选用的基本原则 (13)4.1.1步距角α (13)4.1.2精度 (13)4.1.3转矩 (13)4.1.4启动频率 (13)4.2步进电动机的选择 (13)4.2.1 C6140纵向进给系统步进电机的确定 (13)4.2.2 C6140横向进给系统步进电机的确定 (14)5电动刀架的选择 (14)6控制系统硬件电路设计 (15)6.1控制系统的功能要求 (15)6.2硬件电路的组成: (15)6.3电路原理图 (15)6.4主轴正反转与冷却泵启动梯形图.......................................... 错误!未定义书签。

7总结 .. (17)8参考文献 (17)1设计任务设计任务:将一台C6140卧式车床改造成经济型数控车床。

主要技术指标如下:1) 床身最大加工直径460mm 2) 最大加工长度1150mm3) X 方向(横向)的脉冲当量 mm/脉冲,Z 方向(纵向)脉冲当量 mm/脉冲4) X 方向最快移动速度v xmax =3100mm/min ,Z 方向为v zmax =6000mm/min 5) X 方向最快工进速度v xmaxf =370mm/min ,Z 方向为v zmaxf =730mm/min 6) X 方向定位精度±0.01mm ,Z 方向±0.02mm 7) 可以车削柱面、平面、锥面与球面等 8) 安装螺纹编码器,最大导程为25mm9) 自动控制主轴的正转、反转与停止,并可以输注主轴有级变速与无极变速信号10) 自动控制冷却泵的起/停 11) 纵、横向安装限位开关12) 数控系统可与PC 机串行通讯13) 显示界面采用LED 数码管,编程采用相应数控代码2设计要求2.1总体方案设计要求C6140型普通车床是一种加工效率高,操作性能好,并且社会拥有量较大的普通型车床。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

改装与维修

机床数控改造中进给系统步进电机的选择

王正君1,温殿英1,张立路2

(11天津理工学院,300191;21河北理工学院)

摘要:本文全面的介绍了机床数控改造中步进电机选择方法及选择计算。

关键词:步进电机;转动惯量;转矩;启动频率

旧机床的数控改造中,开环伺服系统大都采用反应式功率步进电机作为执行元件,实现进给运动。

但在步进电机的选用上,常因考虑因素不全而造成系统精度不够或使用中产生反应缓慢、震荡、失步等问题,所以有必要进一步研究步进电机的选择。

选用步进电机时应考虑以下六个问题:1 根据机床精度要求选步距角

脉冲当量直接影响机床精度,选电机时应使其步距角α(度/脉冲)与机床进给机械系统相匹配,以获得机床精度要求的脉冲当量Δ(m /脉冲)。

α≤αmin /i (1)式中:i ———传动比;αmin —

——系统对电机所驱动部件的最小转角(度)。

步进电机的精度用步距角积累误差ΔQ m 衡量。

ΔQ m ≤i (ΔQ s )(2)式中:(ΔQ s )———系统对步进电机驱动部分允许的角

度误差(度)。

2 根据脉冲当量计算减速比

机床数控改造中,步进电机与滚珠丝杠之间一般有一对齿轮减速,其减速比i 要根据脉冲当量求得:

i =αS/(360Δ)

(3)式中:S ———丝杠螺距(m )。

3 负载惯量

负载折算到电机轴上的惯量J L (kg ・m )应限制在一定范围内,以与电机转子惯量J m 相匹配。

如若J L 超出某一范围,虽可使用,但时间常数将会增大,反应缓慢。

J L =ΣK J K (ωK /ω)2+Σi m i (v i /ω)2

(4)式中:J K ———各旋转件转动惯量(kg ・m 2);

ωK ———各旋转件角速度(rad/s );

m i ———各直线运动件质量(kg );v i ———各直线运动件速度(m/s );

ω———步进电机角速度(rad/s )。

4 快速空载启动转矩

步进电机快速空载加速启动时输出转矩最大,可按下式计算:

M q =M am +M f +M o (5)式中:M am ———快速空载启动折算到电机轴上的加速

转矩(N ・m );

M f ———折算到电机轴上的摩擦转矩(N ・m );

M o ———丝杠预紧引起的摩擦转矩(N ・m )。

(1)快速空载加速转矩M am

快速空载加速转矩用下式计算:

M am =[(J m +J L )n max /T ]×1102

(6)

式中:J m 、J L ———电机及负载惯量(kg ・m ・s 2);

T ———电机升速时间(s );n max ———电机所达最高转速(r/min )。

(2)摩擦转矩M f

M f 为整个系统摩擦折算到电机轴的转矩。

M f =(M Rf /ηsm +M RSL )/(ηG ・i )

(7)M Rf 为导轨摩擦折算到电机轴转矩(N ・

m )。

M Rf =μ1WS/(2πηi )(8)

式中:μ1———导轨摩擦系数;η———传动效率;

W ———工作台重量(N )。

M RSL 为轴承摩擦折算到电机轴转矩(N ・m )。

M RSL =015μ2d m F av

(9)

式中:μ2—

——轴承摩擦系数;d m ———轴承平均直径,取d m ≈116d s (m );

d s ———丝杠公称直径(m );F av ———轴承轴向负荷(N )。

ηsm 为滚珠丝杠摩损折算效率。

ηsm =1/(1+0102d s /S )

(10)

ηG 为减速齿轮损耗(ηG ≈019)。

(3)丝杠预紧引起的摩擦转矩

M o =

P o S 2πηi

(1-η2

o )(11)式中:P o —预加载荷(当ηo =019时,P o =F x /3),(N );

ηo —

与预紧方式有关的系数;F X —丝杠受轴向载荷(N )。

在步进电机技术数据中给出了电机最大静转矩M jm ,而M q /M jm 的比值可查下表得出,故可求得M q ,在选择步进电机时,M q 应大于用(5)式求得的M q 。

步进电机相数、拍数、启动转矩表

运行方式

相数33445566拍数

3

6

4

8

5

10

6

12

M q /M jm 01501866017070170701809019510186601866

5 工作状态负载转矩M L

在要求的运行频率内,电机运行转矩应大于电机

(下转第55页)

在顺序控制系统中,动作的完成与否,一般都有相应的传感器来检测,但是也有个别系统是依靠延时来控制,譬如机械手的手爪夹紧与松开,因而从输入寄存器返回的值无法判别手爪当前处于什么状态。

为此,我们进行了一点特殊处理,也就是将控制手爪夹紧的I/O卡输出通道与代表手爪夹紧的某一输入通道相连,虽然发出夹紧信号与夹紧工件在时间上存在一个滞后,但不影响正常的顺序逻辑关系,而简化了I/ O卡控制规律。

4 应用实例

我们以4个自由度(手腕的旋转、手臂的伸缩、立柱的升降、手臂的摆动)的气动机械手为研究对象,设计了计算机顺序逻辑控制系统(控制气阀为2位阀,表1 计算机控制机械手顺序逻辑控制系统I/O卡输入输出通道连接关系输入寄存器输出寄存器

300(0)手爪夹紧到位302(0)1为手爪夹紧,0为手爪松开300(1)手腕右转到位302(1)1为手腕右转,0为手腕左转300(2)手臂伸出到位302(2)1为手臂伸出,0为手臂缩回300(3)立柱上升到位302(3)1为立柱上升,0为立柱下降300(4)手臂右摆到位302(4)1为手臂右摆,0为手臂左摆300(5)手爪松开到位(无意义)302(5)1为争停

300(6)手腕左转到位

300(7)手臂缩回到位

300(8)立柱下降到位

300(9)手臂左摆到位

因而电磁铁的得失电分别对应着一种状态)。

其中的I/O输入输出通道的连接方法如表1,自动控制的软面板同图2(手动控制面板略)。

设初始状态为:手爪松开、手腕左转、手臂缩回、立柱下降、手臂左摆,则不同动作及动作完成时计算机的指令与判别如表2表2 计算机控制指令及机械手动作完成判别标志

Outport(Aa)中的Aa动作完成判别式

夹紧Aa=I oi or1延时

松开Aa=I oi and64510延时

手腕右转Aa=I oi or2Bit.1=1

手腕左转Aa=I oi and65533Bit.6=1

手臂伸出Aa=I oi or4Bit.2=1

手臂缩回Aa=I oi and65531Bit.7=1

立柱上升Aa=I oi or8Bit.3=1

立柱下降Aa=I oi and65527Bit.8=1

手臂右摆Aa=I oi or16Bit.4=1

手臂左摆Aa=I oi and65519Bit.9=1

用户可以任意组合动作顺序,或者调用原来存储的典型工步系列,按确定按钮就可由计算机指挥机械手完成运动。

5 结论

将计算机控制技术与虚拟仪器技术相结合,设计计算机顺序逻辑控制系统,充分利用了计算机硬件结构方面总线标准化程序高、兼容性强,而软件资源丰富、实时性好、可视化软件编程容易等特点,在实时性要求高、动作顺序经常变化的场合,具有非常广阔的应用前景。

收稿时间:2000-08-16

(上接第109页)

的静载转矩与电机转动惯量(包括负载的转动惯量)引起的惯性矩之和即M L。

M L=M f+M o+M c(12)式中:M c———切削力折算到电机轴转矩(N・m) M c=F t S/(2πηi)(13)式中:F t———最大切削力(N)。

电动机在最大进给速度时,由矩频特性决定电动机输出转矩要大于M L,并留有余量。

一般说M L应小于(013-015)M jm。

6 负载起动频率及运行最高频率

启动频是指步进电机由静止状态不失步的起动到稳速所允许的最高输入脉冲频率。

在电动机技术指标中,给出了空载最高起动频率。

步进电机的起动频率受负载转矩及惯量的影响很大,负载转矩及惯量变化将引起起动频率的变化,其估算关系如下:

f q=f qo[(1-M f+M o+M c

M q

)/(1+

J L

J m

)]1/2(14)

式中:f q———带载起动频率(H z);

f qo———空载起动频率(H z);

M q———起动频率下由矩频特性决定的电动机输

出转矩(N・m)。

若负载参数无法清确确定,可按f q=015f qo进行估算。

步进电机的最高工作频率高于其起动频率。

电机的输出转矩随频率的升高下降,故在最高频率时,由矩频特性决定的输出转矩要能驱动负载,而且要留有一定余量。

运行最高频率可由下式求得:

f max=v f max/(60Δ)(15)式中:v f max———最大进给速度(m/min)。

此外,步进电机的性能参数与其配套的驱动电源有关,不同驱动功率放大电路及其电压、电流参数不同,电机的输出特性不同,在步进电机选择时应加以考虑。

参考文献

【1】张 清等・数控机床进给系统交流伺服电机选择・制造技术与机床,1998(7)

【2】张新义・经济型数控机床系统设计・北京:机械工业出版社,1994

【3】李恒权等・毕业设计指导书・青岛海洋大学出版社,1993【4】实用数控机床技术手册编委会・实用数控机床手册・北京出版社,1993

收稿时间:2000-06-19。