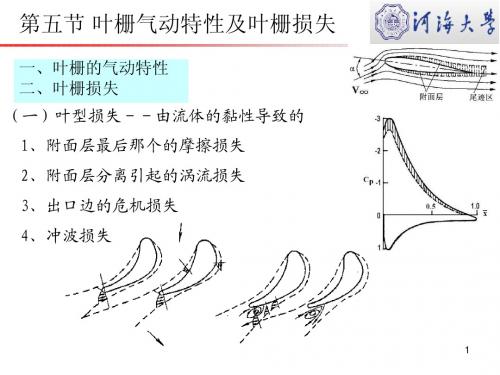

第五节叶栅气动特性与叶栅损失

第二章 汽轮机级内能量转换过程

u

db n

第一节 汽轮机级的基本概念 4 级的热力过程线

1.1 级的工作过程

hn hb ht

0 hn

喷嘴理想焓降 动叶理想焓降 级理想焓降 喷嘴滞止理想焓降 级滞止理想焓降 初速能

ht0

2 c0 hc 0 2 2 c2 hc 2 2

余速损失

第一节 汽轮机级的基本概念 1.2 级的反动度 1、定义:

第二节 蒸汽在喷嘴和动叶通道中的流动过程 3、喷嘴的通流能力 (1) 喷嘴的理想流量. (渐缩喷嘴)

c1,比容 v1t ,则通过喷嘴的理想流量: 出口面积 A,理想速度 t n

k 1 0 k k 1 2 An c1t An 2k 0 0 p1 2k p 0 k k An G nt p0 v0 1 0 n n 0 v1t v1t k 1 k 1 v0 p0 p n 1 0 p 0 当喷嘴参数一定时,流量是压比的函数。

n n ,

G Gnt

n

v 1 1t v1 1t

第二节 蒸汽在喷嘴和动叶通道中的流动过程 考虑流量系数后,实际临界流量为:

Gnc nGntc

过热蒸汽( n 0 . 97 ): 饱和蒸汽( n 1 .02 ):

G n c 0 .6 4 7 3 A n

第二章 汽轮机级内能量转换过程

第二节 蒸汽在喷嘴和动叶通道中的流动过程

一、蒸汽在喷嘴中的流动过程 1、蒸汽在喷嘴(静叶)中的流动过程的特点: (1)蒸汽在喷嘴中把热能转换成动能,并获得一定的方向; (2)喷嘴固定在汽缸上,是静止的,不对外做功,w=0。

第二节 蒸汽在喷嘴和动叶通道中的流动过程

采用弯叶片的不同折转角压气机叶栅流场气动性能

2007年4月第28卷 第2期推 进 技 术JOURNAL OF PROP ULSI O N TECHNOLOGYAp r 12007Vol 128 No 12采用弯叶片的不同折转角压气机叶栅流场气动性能3陈绍文,陈 浮,王可立,谷 君,王仲奇(哈尔滨工业大学能源科学与工程学院,黑龙江哈尔滨150001) 摘 要:实验研究了叶片弯曲对不同叶型折转角环形扩压叶栅气动性能的影响,分析了叶栅出口总压损失和二次流速度矢量分布,并给出了壁面静压分布及壁面墨迹流动显示结果。

研究结果表明,叶型折转角越大损失分布的对称性越差,根部损失增加明显;弯曲角度和叶型折转角的增大将使得正弯叶栅吸力面反“C ”型静压分布加剧,60°叶型折转角叶栅中径处负荷随叶片弯曲角度变化的敏感性强,大弯角时气流易分离,导致总损失激增;综合来说,对比直叶栅,正弯15°叶栅在各种叶型折转角正弯叶栅中减小损失效果最好。

关键词:压气机;叶栅;叶片;气动力试验中图分类号:V2351113 文献标识码:A 文章编号:100124055(2007)022******* 3 收稿日期:2006203214;修订日期:2006209207。

基金项目:国家自然科学基金(50236020)。

作者简介:陈绍文(1979—),男,博士生,研究领域为叶轮机械内流动研究。

Aerodynam i c perfor mance study of curved co mpressor cascades with di fferent camber anglesCHEN Shao 2wen,CHEN Fu,WANG Ke 2li,G U Jun,WANG Zhong 2qi(School of Energy Science and Engineering,Harbin I nst .of Technol ogy,Harbin 150001,China )Abstract : The effects of dihedral on the aer odyna m ic perf or mance in annular comp ress or cascadeswith different ca mber angles has been experi m entally investigated .The distributi on of exit t otal p ressure l oss and secondary fl ow vect ors of the com 2p ress or cascades were analyzed .The static p ressure was measured by tapp ing on the cascade surfaces and ink 2trace fl ow visu 2alizati ons was als o conducted .The results show that with the increase of camber angle,the sy mmetry of the l oss distributi on is less sy mmetrical and the l oss at the hub increases more greatly .W ith the increase of ca mber angle and curved angle,opposite C 2shape static p ressure distributi on on sucti on surface of curved cascades become more acutely .The l oad near the m ids pan of comp ress or cascades with 60°ca mber angle is s o sensitive t o the curved angle changing and this easily results in the fl ow sepa 2rati on under large curved angle and the increase of t otal l oss .To su m up,compared with straight cascade,the efficiency of the curved cascade with 15°curved angle decreasing l oss is op ti m al in different ca mber angles .Key words : Comp ress or;Cascade;B lade;Aer odyna m ic test1 引 言推重比15~20或更高推重比发动机关键技术之一是提高压缩系统级负荷或压比,为了使得负荷或压比的增加不会引起压气机级数的增加,就需要研制更高载荷的叶片,加大叶片对气流的折转能力,而这将必然直接导致叶栅流道内三维分离的加剧,并引起二次流损失增加。

冲动式与反动式汽轮机的优劣比较_秦赟

图 3 冲动级( 带有部分反动度) 的速度三角形

相关计算:

静叶出口速度 c1 = φ 槡2( 1 - Ωm) Δh1*

( ) 动叶进汽角 β1 = sin -1

c1 w1

sinα1

( 1) ; ( 2) ;

动叶出口速度 w2 = ψ 槡2Ωm△h*t + w21 ( 3) ;

式中: φ、ψ———分 别 是 喷 嘴 和 动 叶 的 速 度 系 数;

中国使用汽轮机的历史可以追溯到 20 世纪 20 年代。国产 100 MW、125 MW、200 MW 汽轮机 多为冲动式多级汽轮机,而国产 300 MW、600 MW 汽轮机则多为反动式多级汽轮机。在过去我国主 要以冲动式汽轮机为主,现代技术的发展使我国 反动式汽轮机的制造与使用也有突飞猛进的发 展。本文就冲动式与反动式汽轮机在制造结构、 气动力特性以及运行经济安全性上的优劣进行了 详细的比较与分析。

随着反动度的

增大而增大,若要求级在最佳速比下运行( 对纯

冲动级(

χ1 )

op

=

cosα1 2

,对

反

动

级

(

χ1 )

op

=

cosα1 )

,

在大致相等的轮周速度 u 下,反动级的焓降小于

冲动级的。若反动级的最佳速比是纯冲动级的两

倍,那么反动级的焓降为纯冲动级的 70. 7% 。因

此,在相同的蒸汽参数和机组功率下,冲动式机组

Ω = 0. 5,静叶焓降 Δhn = 动叶焓降 Δhb,动、

静叶中有相同程度的膨胀;

由速度三角比较可以看出: 冲动式汽流在动

叶中转折角较大,反动式较小。因此冲动式叶栅

内弧的压力比背弧大的多,其横向压力梯度比反

第五 六节

第六节 级内损失和级效率

(三)部分进汽损失△he 调节级喷嘴配汽:小汽轮机高压级容积流量小,保证喷嘴 叶栅的高度,不能做成整圈布置,采用部分进汽。 在部分进汽度小于1的级中,存在由于部分进汽造成的能量 损失,由鼓风损失和斥汽损失两个部分组成。

z n ln e d m

在部分进汽的级中,喷嘴分组布臵,可以分为“工作弧段” 和“非工作弧段”,鼓风损失发生在非工作弧段。 当动叶进入到不装喷嘴的弧段时,在该区域内将蒸汽从静 止的一侧鼓到另一侧,同时动叶两侧与充满在轴向间隙中不工 作蒸汽产生摩擦,带来摩擦损失,在数值上比前者还大。 19

3

第五节 叶栅气动特性及叶栅损失

三、影响叶栅损失的因素

(一)影响叶型损失的因素

1、相对节距 t 的影响 最佳相对节距:除与马赫数和雷诺数有关,还与汽流的转折 角、出汽边厚度和叶栅流道收敛程度系数k有关。

t (t)opt :附面层增厚

t (t)opt: 摩擦和尾迹损失增大

t opt 0.55 ~ 0.70

21

第六节 级内损失和级效率

斥汽损失可以用经验公式计算,

1 Zn s Ce xa e dn

ce-与级的类型有关的系数,单列级0.001~0.015,一般取0.012, 复速级0.012~0.018,一般取0.016。 Zn-喷嘴组数,若两组在间只相隔一个喷嘴节距,则可作为一组 dn-喷嘴组数 能量形式表示为:

2

第五节 叶栅气动特性及叶栅损失

二次流在背弧端面与主流相互作用,在叶片背面与壁面 的交界处形成了两个方向相反的漩涡区,从而引起较大的能 量损失,这种损失称为二次流损失。

二次流损失与叶片高度 紧密相关。叶片较长时, 二次流在上下两个端面产 生的漩涡对主流的影响较 弱,反之,当叶片较短时, 上下两个端面的漩涡汇合 并充满整个汽道,二次流 损失加剧。二次流损失又 称为叶高损失。

3 翼型和叶栅的空气动力特性解析

B、实际流体 由于实际流体存在粘性,流体绕流时, 在柱体表面要产生附面层。 绕流前:均匀平行流线 绕流中: a——前驻点,速度为零; b——速度不为零; 流场上下对称,在垂直于流动方向上, 无外力产生,即FL =0 。 流场左右不对称,在平行于流动方向 上,前半部流场中压力大于后半部流场, 产生一个沿流动方向的外力,称之为形状阻 力;此外由于流体的粘性会产生摩擦阻力。 故平行于流体运动方向,有阻力产生,即 FD ≠ 0 。 绕流后:均匀平行流线 a

a

b c

三、儒柯夫斯基升力定理

1、气流对孤立翼型的作用力 已知无穷远处来流速度为w∞ , 其方向与叶弦的夹角为α(称之为 来流攻角)。来流密度为ρ∞,流动 为不可压缩流动。 则在垂直于来流速度方向, 会产生一个升力Py,

P Py Px

α

w∞

Py w

其中, Γ为绕翼型的环量。 定义升力系数

3-1 翼型和叶栅参数

一、翼型几何参数

弦线

前缘点

c

θ

后缘点

x1

e a b

f

x2

型面 —— 叶型型线所包围的切面 中线 —— 叶型型线内切圆圆心的连线 b —— 弦长

θ

c

x1

e a b

f

x2

符号 c e f a x1 最大厚度

意义

符号

c c/b e e/b

f f/b

意义 最大相对厚度 最大厚度处的相对距离 中线最大相对挠度 最大挠度处的相对距离

叶栅进、出口速度图

w

1

β1

β

wm

w1 w2 ,平均气流速度 2

βm —— 平均气流角 wz —— 轴向分速度,此处令w1z= w2z = wz

叶栅能量损失系数测定试验

《叶片机原理》实验指导书哈尔滨工业大学推进理论与技术研究所2012年12月一、实验目的叶栅效率是影响叶轮机械性能的一个重要因素,具有优良气动性能的叶栅通道是设计高性能叶轮机械的前提。

目前叶栅中能量损失的研究方法分理论和实验两种。

叶栅的理论研究需要大量的、烦杂的数学计算,到目前为止,虽然可以通过求解N-S方程的方法来确定叶栅的气动性能,但是其精度很差,因此,理论计算还需要由实验来修正,实验方法是研究叶栅中能量损失的重要方法。

通过本实验,了解五孔探针测试方法在叶栅能量损失测量中的应用,通过实验得到叶栅损失系数,叶栅出口马赫数,叶栅出气流角分布,通过叶栅流道的气流流量等。

该实验是《叶片机原理》课程的一个辅助教学部分。

二、实验原理1、实验风洞实验在哈尔滨工业大学推进理论与技术研究所的大尺度低速压气机平面叶栅风洞上完成。

整个系统是常规的,无附面层抽吸功能,实验段进口速度连续可调。

风洞示意图如图1所示,来流由一台75KW的电机带动离心式风机提供。

电机转动带动风机正常运转后,气流经风机通过调节闸板进入长3米的稳压筒1,调节闸板可调整气流的总压和速度,以满足实验的要求;气流流经稳压筒1后进入整流箱2,经过过滤网3,再通过整流栅4使气流基本均化。

整流箱上设有观察窗5,用来观察整流网6上的杂质、粉尘等的堆积情况,便于及时清理,保证气流的均匀性。

气流经整流栅4后,经过整流网6使气流的小尺度旋涡进一步破碎。

气流进一步均化后经过收敛段7、叶栅进口段8和活动侧板9间的实验叶栅10。

栅前总压和速度、栅内和栅后气流的总压、静压和流动角度由速度探针11和五孔探针测得。

五孔探针安装在由计算机控制、步进电机驱动的位移机构12上,可以完成展向、流向、节距方向的位移和水平方向的移动。

位移机构12可以在所要求的方向上实现探针的倾斜,以实现对各种叶栅流道内气流参数的测量。

探针感受到的压力经过压力传感器由计算机采集并存盘,气流流动角度通过探针校准曲线计算得出。

汽轮机基本工作原理简介

汽轮机基本工作原理简介通流部分-汽轮机本体做功汽流通道称为汽轮机的通流部分,它包括主汽门,导管,调节汽门,进汽室,各级喷嘴和动叶及汽轮机的排汽管。

汽轮机的级-是由一列喷嘴叶栅和其后紧邻的一列动叶栅构成的工作单元。

级的工作过程-蒸汽在喷嘴中降压增速,热力学能转变为汽流的动能;在动叶中一方面继续降压增速,热力学能转变为汽流的动能,另一方面汽流在动叶中改变运动方向,将动能转换成转子的旋转机械能。

前者属于反动能,后者属于冲动能级的工作过程蒸汽膨胀增速的条件--是有合理的汽流通道结构,另一是蒸汽需具有一定的可用热能且有压差存在速度三角形:C:汽流的绝对速度 W:相对速度 U:圆周速度:旋转平面与 W 的夹角:旋转平面与 C 的夹角动叶进口速度三角形 : W1=C1-u动叶出口速度三角形: W2=C2+u热力过程分析热力过程线――蒸汽在动、静叶栅中膨胀过程在h-s 图上的表示。

滞止参数--相对于叶栅通道速度为零的气流热力参数。

用后上标为”0”来表示。

βα反动度——或反动率,表征蒸汽在动叶通道中的膨胀程度,定义为动叶中的理想焓降与级的等熵绝热焓降之比,用Ω来表示。

即:00b m tn bh h hh h ∆∆Ω=≈∆∆+∆级的类型和特点纯冲动级――Ω=0,汽流在动叶通道中不膨胀。

●结构特点:动叶为等截面通道;●流动特点:动叶进出口处压力和汽流的相对速度相等。

因压降主要●发生在静叶栅通道中,故又称为压力级。

反动级――Δhn=Δhb=Δht,动静叶中焓降相等.●结构特点:动、静叶通道的截面基本相同;●流动特点:动、静叶中增速相等.冲动级――膨胀主要发生于喷嘴中,一般Ω=0.05~0.30复速级――由固定的喷嘴叶栅、导向叶栅和安装在同一叶轮上的两列动叶栅所组成的级称为复速级,又称双列速度级。

级的轮周功率和轮周效率轴向蒸汽的轴向力应是汽流轴向力、压差力的总和。

设动叶压差作用有效面积为Az ,则总的轴向力轴向力使汽轮机转子轴向产生移动,故采用轴向推力轴承对转子作轴向定位。

2.4级-叶栅-复件讲解

p1

2

1t

c1t 叶栅后气流的静压、理想密度和理想速度

1t c12t

0 ( p0 p1 ) 伯努利方程

结论 叶栅汽道内的压力分布都是不均匀的; 在垂直于汽流方向的任一截面上,叶栅内弧的压力总是 大于背弧的压力; 汽道内沿背弧和内弧的压力变化总趋势是由进口压力降 到出口压力,但压降并不均匀,进口段下降较快,而后放 慢;

存在最佳节距 t opt 使叶型损失最小 冲动式0.55-0.70 的主要因素 1.进汽角的影响:

反动式叶栅: α 0在最佳值90°±30°变化时, 压力曲线变化不大,叶型损失系 数ξ p变化也不大。α 0减小方向 的影响大于增大方向 α 0减小到45°时,背面进口段产 生明显扩压段, ξ p显著增加。 说明减小汽流进口角(正冲角) 造成的叶型损失比负冲角更严重。 冲动式叶栅: 与反动式叶栅相似,但对进汽角 变化更敏感。进汽角14°时,叶型 背面进口段产生明显扩压段,附面 层严重增厚脱离,ξ p增加

四、叶栅的汽动特性

在蒸汽热能转变为轮周功的过程中:

喷嘴损失 动叶损失 余速损失

本节主要讨论: 流动损失,即讨论喷嘴损失和动叶损失产 生的物理原因及影响因素 叶型损失ξ p (汽流绕流平面叶栅时产 生的能量损失) 叶栅的能量损失 端部损失ξ e(汽流流过叶顶及叶根边界 区域时产生的能量损失) 大量试验表明: 损失的主要机理: 通道内附面层厚度与发展.

边界层脱离点

无边界层脱离

边界层脱离

3.尾迹损失 因出口边具有一定厚度 出口边厚度Δ,尾迹损失和Δ/a 成正比( a 汽道喉部截面宽度) 应尽量减小出口边厚度,减小尾迹损失。 4.冲波损失 某些地方超音速流动—>冲波—> 扩压段—>叶型边界层增厚

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲角的影响(冲动式叶栅)冲动式叶型对冲角更为敏感

i 1p 1

i 0 在叶型腹面的进口段出现扩压段

i 0 在叶型背面出现显著的扩压段

雷诺数的影响

Re1 c1b

Re 2 w2b

自动模化流动雷诺数 反动式 Re 2 (5 ~ 7) 105

冲动式 叶型损失系数随雷 诺数的变化不大。

弧上产生局部超音速汽流(虽整 个出口汽流还是亚音速),从而 产生冲波,引起冲波损失,虽

然M的增加使摩擦损失减小, 但在数值上不能弥补冲波损失,所以叶型损失增加。

平面叶栅出口气流角

2 ( 1,t , b, Re 2, M 2, ~,叶型形状等 )

M2<0.5 时

K1 1.11 K 2 2.0

叶 是栅为的了主减要小原这因种之 不一 利。 影冲响动。式叶栅取β2<β1正

附面层摩擦损失:

与叶型表面光洁度及压力分布有关 减小该项损失的措施: a)在冲动级中采用一定的反动度,以增加汽流流速 b)减少叶片数并相应增大相对节距,以减少汽流流经的表面积

2.附面层脱离引起的涡流损失

汽流产生涡流的 原因:附面层中 汽流动能因摩擦 阻力而逐渐被消 耗,在扩压段中 动能一部分要转 变为压力能,又 要克服摩擦功。

流态;层流紊流的过渡点 分离点

4)扩压段的存在,有利于附面层的分离;

5)冲动式的能量损失一般大于反动式;

6)附面层在出气边分离,形成尾迹和尾迹涡迹损失。

K

o2

K 0.06 ~ 0.27

p f

3.尾迹损失

由于叶型出口边总有一定的厚度Δ,沿每 只叶片背面和腹面而来的两部分汽流在离开 叶栅之后不能立刻汇合,因而在出口边之后 形成充满涡流的尾迹区,如图所示。

称为叶栅稠度。它表示叶栅中叶片排列的疏 密程度,这是对叶栅性能有重要影响的参数。

6.相对高度(展弦比)I/b :叶片高度与 弦长之比;

7.出口截面宽度a:是指一叶片出口边到 相邻叶片背弧间所作外切圆的直径,说明叶 片间所构成的气流通道的特点;

8. 叶片进、出口角α0g、β1g、 α1g、β2g :中 弧线在叶片进、出口边的切线与额线之间的 角度;

(1)希望实现预期的速度图,并使流动损失 小,以便发出所需功率和通过给定的气体流 量。

(2)沿叶片内弧的速度从前线到尾缘均匀、 连续地增加,没有扩压段。在极个别情况下, 也可以允许有一小段是等速的,然后加速到 底。叶背型面的速度分布更重要,通常在叶

背的前线和中间部分,气流应该较快地加 速,然后逐渐地减慢加速,井在喉部达到最 大速度。根据不同叶栅,叶背尾绿部分也允 许有一小段扩压,但是其正压力梯段要尽量 短,开始扩压的点要尽量往后移,以推迟由 层流到紊梳的过渡并避免附面层的分离。

叶型的弯曲角 2 p 1p

气流冲角i

i 1p 1

气流落后角δp p 2 2 p

(一) 叶栅的型式

➢喷嘴叶片:静子叶片 ➢动叶: 转子叶片 ➢叶栅:相同叶片构成汽流流道的组合体 ➢静叶栅:静叶组成静止的 ➢动叶栅:动叶组成转动的 ➢环形叶栅:汽轮机采用 ➢直列叶栅:展布在平面内的叶栅,径高比大 ➢冲动式叶栅(含导向叶栅):p1≈p2 ➢反动式叶栅:(静、动) p1>p2 渐缩 ➢缩放叶栅:εn≤0.3时采用

叶型背面产生层流附面层脱离的情况

(四) 马赫数的影响

当叶栅在马赫数M>0.3的条件下工作时,压力分布曲线、损 失系数和汽流出口角都将随从的改变而变化。这就是汽体的可 压缩性对叶栅特性的影响。

存在一个叶型损失系数最小的最佳马赫数。M在小于最佳值的 范围内,随着M的增加,沿汽流方向压力降落的速度增加,附 面层随之减薄,从而使摩擦损失减小;M超过最佳值后再继续 增加时,就会在叶栅汽道的背

轴流透平叶栅综合试验数据

•Ainley-Dunham 经验公式;

叶型损失; 端部损失; 叶栅出气角;

Ainley-Dunham 经验公式

叶型损失

Ainley 公式

失速冲角: 使叶型损失系数等于零冲角下, 叶型损失系数两倍时的正冲角。

p p . p(i 0) p(i 0)

三、叶栅的损失

平面叶栅中的汽流流动损失,包括叶型损失 和端部损失两部分。

叶型损失是指平面气流绕流叶栅时产生的能 量损失。用叶栅吹风试验所得到的叶栅压力分 布曲线可以用来分析叶栅轮周力的来源和叶型 损失的机理。

(叶型损失包括叶型表面附面层中的摩擦损 失、附面层脱离引起的涡流损失、叶片出口边 尾迹中的涡流损失(尾迹损失)和近音速和超音 速汽流所产生的冲波损失。)

p

pi p1

c 2 1t 1t

2

冲动式叶栅与反动式叶栅表面压力分布是不同的:

1)叶片背面: p 下降,C增加,达到最小值后,开始回升,p 。

2)叶片腹面:进冲口动开式始的p段

下降更快,也更低,回升也增大; 减速,继而开始 、加速;

3)沿叶片表面压力不同的分p 布规律,影响到叶型p表面的附面层的

时,上下两

端旋涡刚好

汇合。

四、影响叶栅损失的因素

(一)相对节距 的影响

最佳相对节距:除与马赫数和雷诺数有关,还与汽流的转折

角、出汽边厚度和叶栅流道收敛程度系数k有关。

t (t)opt :附面层增厚

t (t)opt:摩擦和尾迹损失增大

冲动式

t opt 0.55 ~ 0.70

p 4 ~ 6%

损失沿叶栅高度的分布趋于不均匀,图中ξn 或ξb称为叶栅损失系数,是衡量叶栅损失大 小的指标。 ξn=ξp+ ξe ξp:叶型损 失系数 ξe:端部损 失系数

总损失沿叶高的分布

各种试验表明,影响端部损失的因素很多。 诸如叶型、相对节距、安装角、进汽角等, 其中最主要的因素是相对叶高。叶片处于相 对极限叶高

2

h* 1s

对于动叶:

b

h* 2s

h2

1b

2

h* 2s

衡量叶栅损失性能的指标:

1)速度系数 2)能量损失系数 3)总压损失系数

总压损失系数:压力

损失在喷嘴和动叶中压

降的份额。

n

p0* p1*

p1* p1

b

pw* n pw* b pw* b p2

本节主要分析喷嘴损失与动叶损失产生的 物理因素和影响因素,同时分析与汽轮机 流量、功率有关的叶栅出气角及其影响因 素,以便热力设计时能选用气动性能良好 的静动叶栅,确定完善的几何尺寸,构成 所需的透平级。

小汽流进口角即正冲角所造成的叶型损失的 增加比负冲角更严重。

叶栅的前缘半径越小,冲角特别是正冲角所 造成的损失越严重。新式亚音速叶栅的前缘相 对半径往往取得较大,以保证叶栅在变工况下 工作时仍有较稳定良好的气动性能。

冲角的影响(反动式叶扩压段 i 0 在叶型背面出现显著的扩压段

(二)叶型特性

叶型是指叶片的横截面形状,它的周线 叫做型线,叶型的几何性质和参数:

1.中弧线:叶型所有内切圆圆心的连线;

2.弦线:叶型内弧侧进口边与出口边的切 线,也叫外弦;

3.叶型折转角:中弧线入口端与出口端切 线的夹角,表示叶型的折转程度;

4.弦长b—叶型入口端至出口端在该钱方 向的距离,这是叶型大小的代表性尺寸。

3)叶片出气边的尾迹涡流损失;

4)冲波损失

p f

式中p —叶型损失系数; f、 —分别称摩擦损失系数和尾迹损失系数;

下一页

(一)叶型损失的机理

1.附面层中的摩擦损失

附面层中摩擦损失的大小与叶栅表面的租 糙度和压力分布密切相关。若叶型表面某段沿

汽流流动方向压力降落较快。则汽流在这段上 加速较大,加速汽流总是倾向于使附面层减薄, 从而使摩擦损失减小;反之,加速较小的汽流 使流动介质堆积,附面层增厚,而使摩擦损失 增加,这也是冲动式叶栅摩擦损失大于反动式

影响端部损失的主要因素:相对高度 l l

b

汽流在端面附面层内流速 小,产生的离心力不足以 平衡凹凸两面的压差。

汽流在上下端面的附面层 内产生了自凹弧向背弧的 横向流动,二次流。

凡是能使叶栅汽道中横向 压力差增大的因素,均会 引起端部损失的增加。

如叶型、相对节距和进汽 角等。

2. 影响端部损失的因素 端部损失使冲栅总流动损失增加,并使总

反动式

t opt 0.65 ~ 1.0

p 1.8 ~ 2.5%

(二)安装角αs的影响 安装角的大小直接影响汽道的形状,所以

也就影响到叶型的压力分布曲线和汽流的出 汽角。因此,对一定的叶型来说,不同的安 装角就有不同的叶型损失。存在一个最佳安 装角。

(三)气流角和冲角的影响

改变进汽角α1(β1),将使叶型表面的压力分 布发生变化。

尾迹区内汽流压力和速度与主流的压力 和速度相差很大,两部分汽流经过相互拉扯 之后,叶栅后的汽流逐渐均匀化。均匀化后 的汽流速度低于原来的主流速度,汽流动能 减小,减小部分称为尾迹损失。

尾迹损失与Δ /a成正比。

4.冲波损失

在冲动式叶栅进出口处、反动式叶栅的出 口处及叶片背弧的某些地方,有时会出现超 音速汽流,因而也会产生冲波。汽流经过冲 波后,压力突升,流速显著下降,叶型损失 急剧增加。这些由冲波引起的损失称为冲波 损失。冲波损失最终表现为叶型损失,故不 必单独计算。

1 7( 0.02)

p

p(

0.02)

/t

Dunham 端部损失

为实验系数,它取决于叶栅流 道的收敛度和叶栅的高度

气流出口角

M2<0.5

M2=1

小结

级的造型设计的主要要求:

造型设计的任务是恰当地把气动参数和几 何参数结合起来,最后确定叶片的几何形状。