全自动抛丸机原理图

抛丸机工作原理

抛丸机工作原理抛丸机是一种常用的表面处理设备,广泛应用于金属制品的清理、去除氧化皮和表面强化等工艺。

其工作原理是利用高速旋转的抛丸器将抛丸颗粒投射到工件表面,通过冲击和摩擦作用,达到清理和改善表面质量的目的。

一、抛丸机的组成部分1. 抛丸器:抛丸器是抛丸机的核心部件,通常由电动机、皮带轮、抛丸轮和抛丸叶片等组成。

电动机带动皮带轮旋转,使抛丸轮以高速旋转,抛丸叶片将抛丸颗粒投射到工件表面。

2. 分离器:分离器用于将抛丸颗粒和清理后的杂质分离。

工件被抛丸后,抛丸颗粒和杂质通过排风系统进入分离器,经过筛网和风力分离,抛丸颗粒被收集回抛丸器,而杂质则被排出系统。

3. 传送系统:传送系统用于将工件送入和取出抛丸机。

通常包括进料输送带、滚筒输送机和出料输送带等。

4. 除尘系统:除尘系统用于收集和处理抛丸过程中产生的粉尘和废气。

常见的除尘设备包括布袋除尘器、湿式除尘器和静电除尘器等。

二、抛丸机的工作过程1. 工件进料:工件通过进料输送带或滚筒输送机送入抛丸机的工作室。

2. 抛丸清理:启动抛丸机后,电动机驱动抛丸器旋转,抛丸轮高速旋转,抛丸叶片将抛丸颗粒投射到工件表面。

抛丸颗粒通过冲击和摩擦作用,清理工件表面的氧化皮、锈蚀和污垢等。

3. 分离和回收:抛丸过程中产生的抛丸颗粒和清理后的杂质通过排风系统进入分离器。

分离器利用筛网和风力分离的原理,将抛丸颗粒收集回抛丸器,而杂质则被排出系统。

4. 工件出料:清理后的工件通过出料输送带等传送系统取出抛丸机。

5. 除尘处理:抛丸过程中产生的粉尘和废气通过除尘系统进行处理。

除尘系统可根据实际情况选择不同的除尘设备,以确保抛丸过程中的环境清洁。

三、抛丸机的优势和应用领域1. 优势:- 高效清理:抛丸机能够快速而彻底地清理工件表面的氧化皮、锈蚀和污垢等,提高工件的表面质量。

- 表面强化:抛丸机通过冲击和摩擦作用,可以在一定程度上提高工件的表面硬度和耐磨性。

- 自动化程度高:抛丸机可以与自动化生产线相结合,实现自动进料、自动清理和自动出料等操作,提高生产效率。

薄钢板预处理线抛丸室

薄钢板预处理线抛丸室我国幅员辽阔,铁路车辆运行工况复杂,车辆腐蚀严重,是影响铁路运输的重要因素。

对铁路车辆来说,表面处理和表面涂装仍然是至今应用最多的两项主要防护手段。

经过多年的努力,从引进到国产化,目前我国铁路各工厂对中厚锕板、型钢、零部件的预处理问题以基本得到解决.然而,薄钢板(指厚度在5mm下的钢板)的预处理问题,仍然困扰着大家。

由于薄钢板较轻,容易变形,因而薄钢板预处理线抛丸室的设计与其他预处理线抛丸室设计应该有所不同。

1、抛丸室工作原理图1为抛丸机抛丸室的结构示意图。

它主要由抛丸器、室体、辊道、提升机、螺旋输送器、丸尘分离器等部分组成。

抛丸器是抛丸室的关键部位。

丸料由提升机提起经丸尘分离后送到抛丸器,由抛丸器将丸料高速抛射到钢板表面,清除钢板表面的油污和铁锈,而后由螺旋输送器将丸料送回提升机,重新进行下一轮循环.钢板从抛丸室的一端由辊道送到抛丸室内,经抛丸器抛打后由另一端输出。

2、弹丸的选取弹丸的合理选用与清理效果有直接关系。

一般情况下,弹丸选择的依据是被清理工件的材质、厚度、尺寸及需达到的工件表面要求等。

在一定速度下,弹丸的直径越大,对工件的打击力就越大,清理效果就越好。

但是,弹丸直径太大,工件表面粗糙度也大。

目前,普遍采用铸钢丸与钢丝切丸混合使用,不同直径的弹丸也混合使用。

对薄钢板可用0 .8mm和1.0 mm的弹丸混合使用.这样,可在获得较好的表面处理质量(符合国标GB 8923—88规定的Sa2÷级)的同时,具有较好的经济指标。

3、薄钢板预处理线的特点及设计要点薄钢板与中厚铜板不同,由于钢板较薄、较轻,在抛丸器丸料的打击下会有如下问题。

受力不均;钢板易产生变形。

从而影响下一步抛射范圈。

)工序的使用。

同时钢板易以辊道为旋转轴翘起而卡住,降低生产效率,甚至造成设备损坏。

针对此问题,应对抛丸器的设计、布置以及辊道的设计等几个方面进行考虑。

3.1抛丸器的设计抛丸器抛出的丸料应尽量均匀。

抛丸机工作原理

抛丸机工作原理抛丸机是一种常用的表面处理设备,广泛应用于金属加工、汽车制造、航空航天等行业。

它通过高速旋转的抛丸轮将抛丸材料投射到工件表面,从而清除表面的氧化层、污垢和其他不良物质,达到清洁、增强粗糙度和提高附着力的效果。

一、抛丸机的组成部分1. 主机:主要由机架、抛丸轮、电机等组成。

机架是整个抛丸机的支撑结构,抛丸轮是核心部件,通过电机带动抛丸轮高速旋转。

2. 分离器:用于将抛丸材料与被清理的工件分离。

分离器内部通过风力和重力的作用,将抛丸材料与工件分离,使抛丸材料可以循环使用。

3. 输送系统:包括进料输送系统和出料输送系统。

进料输送系统将待处理工件送入抛丸机,出料输送系统将处理完成的工件送出。

4. 除尘系统:用于收集抛丸过程中产生的粉尘和废料,保持工作环境的清洁。

二、抛丸机的工作原理1. 准备工作:将待处理的工件放置在进料输送系统上,并设置好抛丸机的相关参数,如抛丸轮的转速、抛丸材料的种类和流量等。

2. 进料:启动抛丸机,工件通过进料输送系统进入抛丸室。

3. 抛丸:抛丸轮高速旋转,抛丸材料被离心力甩离抛丸轮,并以高速击打工件表面,清除表面的氧化层、污垢等。

4. 分离:抛丸材料与被清理的工件一起进入分离器。

在分离器内部,抛丸材料与工件通过风力和重力的作用分离,抛丸材料回收到抛丸机中,工件继续向下传送。

5. 清理:被清理的工件继续向下传送,经过清理室中的喷淋系统,清洗掉残留的抛丸材料和污垢。

6. 出料:清理完成的工件通过出料输送系统离开抛丸机。

7. 除尘:抛丸过程中产生的粉尘和废料通过除尘系统收集和处理,以保持工作环境的清洁。

三、抛丸机的优势和应用1. 优势:- 高效清理:抛丸机可以快速而彻底地清除工件表面的氧化层、污垢等不良物质,提高工件的表面质量。

- 增强粗糙度:抛丸过程中,抛丸材料的冲击作用可以产生一定的粗糙度,增加工件与涂层或涂料的附着力。

- 自动化操作:抛丸机可以实现自动化操作,提高工作效率,减少人力投入。

自动铸造生产线上的抛丸机(二)——普通履带抛丸机改造

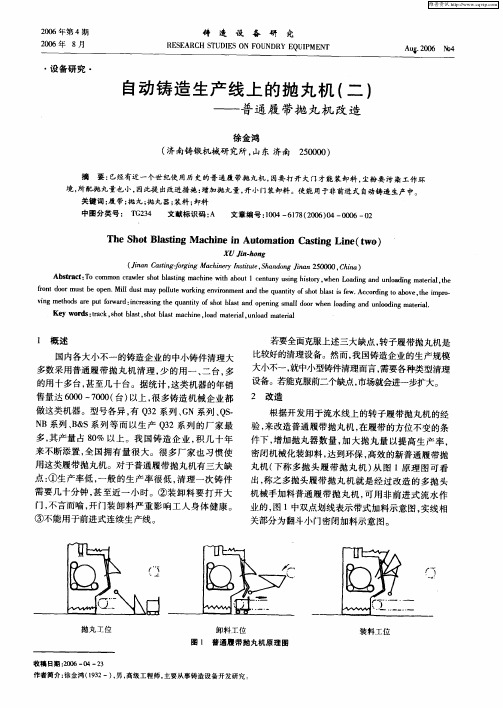

自动 铸 造 生产 线 上 的抛 丸机 ( ) 二

— —

普通 履 带抛 丸机 改造

徐 金鸿

( 济南铸锻 机械 研 究所 , 山东 济 南 2 0 0 5 0 0)

摘 要: 已经有近一 个世 纪使 用历 史的普 通履带抛 丸机 , 因要打 开大 门才能装卸料 尘粉 要 污 染 工 作 环

点: ①生产率低 , 一般的生产率很低 , 清理一次铸件 需要几十分钟, 至近一小时。② 装卸料要打开大 甚

门 , 言而 喻 , 门装 卸 料 严 重影 响工 人 身 体健 康 。 不 开

⑧ 不能 用 于前 进式 连续生 产线 。

一 鲤

抛 丸 工 位

卸料工 位

图 1 普 通 履 带 抛 丸 机原 理 图

做 这类机 器 。型号各 异 , Q 2系列 、 N系列 、 S 有 3 G Q.

比较好的清理设备。然而, 我国铸造企业的生产规模 大小不一, 就中小型铸件清理而言, 需要各种类型清理 设备 。若能克服前二个缺点 , 市场就会进一 步扩大。

2 改造

N B系列 、& B S系列等而 以生产 Q 2系列 的厂家最 3 多, 其产量 占 8 % 以上。我 国铸造企业 , 0 积几 十年 来 不断 添置 , 国拥 有 量很 大 。很 多 厂 家 也 习惯 使 全

。

Th h tB at gM a hn tmain Ca t gLie t eS o lsi c iei Au o t s i n (wo) n n o n

XU Jn h g i—an

( n nC sn - ri . a atgf gn  ̄ i o gMah e ntu ,hno g如mn20 0 C ia ci r st eS ad n n yI it 5 00.hn )

抛丸机工作原理

抛丸机工作原理抛丸机是一种常见的表面处理设备,用于清除金属表面的污垢、氧化物、锈蚀和其他杂质。

它通过将金属颗粒以高速投射到工件表面,从而实现清洁和改善表面质量的目的。

下面将详细介绍抛丸机的工作原理。

1. 抛丸机的组成部分抛丸机主要由以下几个部分组成:- 抛丸轮:负责将抛丸颗粒加速并投射到工件表面。

- 分离器:用于将抛丸颗粒与清理后的工件分离。

- 除尘系统:用于收集和处理产生的尘埃和废料。

- 传送系统:将工件送入和取出抛丸机。

- 控制系统:用于控制整个抛丸机的运行。

2. 工作原理抛丸机的工作原理如下:- 首先,将待清理的工件放置在传送系统上,并将其送入抛丸机的工作室。

- 启动抛丸机后,抛丸轮开始旋转,并将抛丸颗粒投射到工件表面。

抛丸轮通常由电机驱动,通过皮带或链条与抛丸轮连接。

- 抛丸颗粒通过高速旋转的抛丸轮被加速,并以高速撞击工件表面。

这种高速撞击能够有效地清除表面的污垢和氧化物。

- 清理后的工件和抛丸颗粒一起进入分离器。

分离器通过筛网或气流的作用将抛丸颗粒与工件分离。

清理后的工件从分离器中取出,而抛丸颗粒则被再次投射到抛丸轮上进行循环使用。

- 除尘系统用于收集和处理产生的尘埃和废料。

它通常包括过滤器、集尘箱和排风系统等组件,确保抛丸机的工作环境清洁。

- 控制系统用于控制整个抛丸机的运行。

操作人员可以通过控制系统调整抛丸轮的转速、投射时间和清理效果等参数,以满足不同工件的处理要求。

3. 抛丸机的应用领域抛丸机广泛应用于各种行业,包括汽车制造、航空航天、铸造、钢铁、船舶、机械制造等。

它可以清洁和提高各种金属工件的表面质量,例如汽车发动机零部件、钢板、铸件、焊接件等。

抛丸机还可以用于去除混凝土表面的污垢和氧化物,以提高混凝土的粘结性和耐久性。

总结:抛丸机通过将金属颗粒以高速投射到工件表面,清除表面污垢和氧化物,从而改善表面质量。

它由抛丸轮、分离器、除尘系统、传送系统和控制系统等组成。

抛丸机的工作原理是将抛丸颗粒加速并撞击工件表面,清理后的工件和抛丸颗粒通过分离器分离,抛丸颗粒被循环使用。

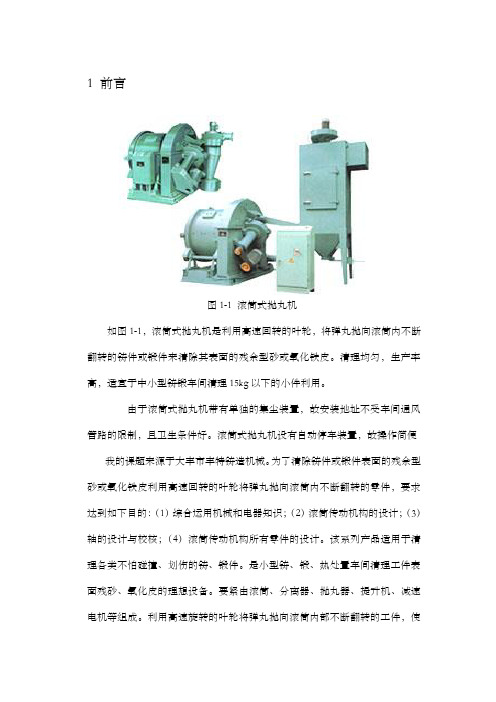

抛丸机的传动装置设计(滚筒式)

1 前言图1-1 滚筒式抛丸机如图1-1,滚筒式抛丸机是利用高速回转的叶轮,将弹丸抛向滚筒内不断翻转的铸件或锻件来清除其表面的残余型砂或氧化铁皮。

清理均匀,生产率高,适宜于中小型铸锻车间清理15kg以下的小件利用。

由于滚筒式抛丸机带有单独的集尘装置,故安装地址不受车间通风管路的限制,且卫生条件好。

滚筒式抛丸机设有自动停车装置,故操作简便我的课题来源于大丰市丰特铸造机械。

为了清除铸件或锻件表面的残余型砂或氧化铁皮利用高速回转的叶轮将弹丸抛向滚筒内不断翻转的零件,要求达到如下目的:(1)综合运用机械和电器知识;(2)滚筒传动机构的设计;(3)轴的设计与校核;(4)滚筒传动机构所有零件的设计。

该系列产品适用于清理各类不怕碰撞、划伤的铸、锻件。

是小型铸、锻、热处置车间清理工件表面残砂、氧化皮的理想设备。

要紧由滚筒、分离器、抛丸器、提升机、减速电机等组成。

利用高速旋转的叶轮将弹丸抛向滚筒内部不断翻转的工件,使工件表面的附着物迅速脱落,从而取得必然粗糙度的光洁表面,达到清理的目的。

积二十几年体会和结合日本IKK 技术制造而成的TOCHU 牌抛丸机可提供适应各领域用的成套设备,其表面处置技术为中国工业界提供良好的效劳。

抛丸机的种类很多,有翻腾式、转台式、车式、输送带式及悬挂式等多种类型。

2 整体方案的论证滚筒抛丸机的抛丸器为要紧实行机构,其性能的好坏直接阻碍抛丸机的效率,还有传动系统和集尘装置也是抛丸机的要紧机构。

方案一抛丸器传动:由电动机经皮带轮传动叶轮主轴使叶轮高速旋转。

滚筒传动:由电动机经链轮传动带动托轮,再以摩擦传动滚筒。

集尘器选用旋风除尘器。

方案二抛丸器传动:由电动机经齿轮传动叶轮主轴使叶轮高速旋转。

滚筒传动:由电动机经由皮带轮传动带动托轮,再以齿轮传动滚筒。

集尘器选用电除尘器。

方案三抛丸器传动:由电动机经链轮传动叶轮主轴使叶轮高速旋转。

滚筒传动:由电动机经由齿轮传动带动托轮,再以齿轮传动滚筒。

集尘器选用旋风除尘器。

抛丸机工艺应用及工作原理

抛丸机工艺应用及工作原理抛丸机(Shot Blasting Machine),利用抛丸器抛出的高速弹丸清理或强化铸件表面的铸造设备。

抛丸机能同时对铸件进行落砂﹑除芯和清理等处理工序。

金属表面机械处理技术介绍——抛丸机篇将钢铁丸送至高速旋转的圆盘上,利用离心力的作用,使高速抛出的钢丸撞击零件表面,达到光饰的目的,这种工艺叫抛丸。

用压缩空气将钢丸或玻璃丸喷到零件上,以去除氧化皮及其他污物的工艺过程叫喷丸。

这两种工艺都能使零件表面产生压应力,而且没有含硅粉末,对环境污染小。

抛丸机的主要用途如下:①使零件表面产生压应力,可提高它们的疲劳强度及抗拉应力腐蚀的能力;②对扭曲的薄壁零件进行校正;③代替一般的冷、热成型工艺,对大型薄壁铝制零件进行成型加工,不仅可避免零件表面有残余拉应力,而且可获得对零件有利的压应力。

应注意的是:经喷丸或抛丸处理过的零件的使用温度不能太高,否则压应力在高温下会自动消失,因而失去预期的效果。

它们的使用温度由零件的材质决定,对于一般钢铁零件约为260—290℃,铝制零件只有170℃。

1.1钢丸的种类(1)钢铁丸钢铁丸的硬度一般是HRC40~50,加工硬金属,可将硬度提高到HRC57~62。

它们的韧性较好,使用寿命是铸铁丸的几倍,应用广泛。

(2)铸铁丸铸铁丸的硬度为HRC58~65,很脆,非常容易破碎,寿命短,应用不广泛。

主要用于要求喷丸强度很高的地方。

(3)玻璃丸玻璃丸的硬度比前两种丸低,主要用于不锈钢、钛、铝、镁及其他不允许铁质污染的情况。

也可在钢铁喷丸后作第二次处理时用,以除去铁质污染,并降低零件表面的粗糙度。

更多抛丸机详细内容请登陆点图进入相册创捷科技广东抛丸机第一品牌点图进入相册创捷科技广东抛丸机第一品牌一、前处理对于工件在被喷涂、喷镀保护层(油漆或其它防腐物料)之前,工件表面均应进行认真的处理,称之为前处理。

前处理质量好坏,影响着涂层的附着力、外观、涂层的耐潮湿及耐腐蚀等方面,因最好的涂膜(层)都是粘附到被认真清理的表面。

抛丸清理机使用与维护

4、 开机前应确定抛丸室内无人;机器运转时人员不得离岗。 5、 要正确地按照电气规程操作;开机时依次先开除尘风机、 布料螺旋、提斗机

、横向绞龙、 纵向绞龙 ,抛丸器开启先于流沙阀的开启,启动时观察电流稳定波 动(电机功率11KW),指针回落后适宜在18A-20A之间调整流沙量,最高不超过 20A。要按顺序开动;关机时反顺序逐一关闭,急停开关仅在突发故障时使用, 再次开启需先将积料清理干净。

(2)抛丸器 主要是由以下部

分组成:叶片 、护板(顶护 板、侧护板、 端护板)、定 向套、分丸轮 等组成。

2.抛丸机的基本结构

抛丸器工作原理:

抛丸器是清理机的核心部件 ,其结构见图,主要有叶轮

、叶片、定向套 、分丸轮、

主轴、罩壳、主轴座、电机 等组成。

抛丸器的叶轮在高速旋

转过程中,产生离心力和风

2.抛丸机的基本结构及原理

1、抛丸机基本原理

室体部分 料仓部分 抛头部分 提升机部分 绞龙部分 风道部分 除尘机部分 传动部分 控制电源柜部分 空气压缩机

2、抛丸机基本原理示意图

2.抛丸机的基本结构

抛丸机简介

2、抛丸机基本构造与原理

我公司现有抛丸机规格型号

设备型号 抛头数量 加料门 抛丸器 履带驱动 提升机 底部螺旋 加料机 功率合计

4.保养及维护

月检与保养 1. 调整链条张紧度 2. 将皮带张紧度调整到合适状态,如果

无调整量可松开调整丝杆,将皮带截 下一点缩短皮带总长,再进行调节; 3. 检查分离器调隙板,使丸料沿分离器 全宽度均匀分布; 4. 检查除尘系统滤筒情况,滤筒如有破 损,应及时更换; 5. 检查各减速箱油位; 6. 检查风管堵塞情况,如存在积灰、结 块堵塞,应及时清理