TiAl金属间化合物的合金设计及研究现状

真空熔炼TiAl金属间化合物过程中合金元素的挥发行为

真空熔炼TiAl金属间化合物过程中合金元素的挥发行为摘要:真空熔炼的目的是防止金属间化合物的污染。

但在真空中,钛和铝合金中铝的挥发性损失将影响金属间化合物的组成精度。

用钛和铝合金的活动系数计算了钛和铝合金中钛和铝元素的挥发性损失速率。

关键词:TiAl金属间化物;真空熔炼;元素挥发最初的TiA合金已经成为航空、汽车工业领域的新一代替代材料,因为它们的密度很低,而且在高温下性能很好。

然而它的应用受到环境温度低可塑性和初始合金高温氧化强度低的阻碍。

一、TiAl合金的特点及发展基本TiA合金的密度为3.85-4.2 g/cm3,低于纯钛,低于镍基热合金密度的50%。

它具有轻巧性、特殊强度、耐磨性、耐火性、抗氧化性等优点,在室温和高温下具有良好的热力学性能。

它有望应用于航空航天、武器制造和汽车工业。

在20世纪50年代早期,人们发现高质量的合金具有良好的抗氧化和高温性能,但由于其在环境温度下的低可塑性,研究进展非常缓慢。

直到80年代初,第一代TiAl合金,即在48Al 1V it-0.3 C在美国设计,以便除其他外,改善环境,TiAl破裂,但含有塑料总体业绩的弹性,未满足的合金的实际需要,因此从根本上改变它的实验室分析。

第二代以铸造TiAl合金为主,与第一代TiAl合金相比,表现突出的优势在760℃比强度、蠕变强度,抗氧化,改善高温的性能结构有望取代镍基高温合金。

第二代主要合金为ti-48al-2cr-2nb铸造合金,由美国空军和GE公司联合开发。

通过添加Cr和Nb元素,提高了合金在室温下的强度、塑性和抗氧化性。

目前,用该合金生产的零件已通过发动机试验。

此外,由Howmet开发的Ti-(45-47)al-2mn-2nb-0.8 TiB 2 XD是典型的第二代TiAl合金。

最初的TiAl合金被开发到第三代,由最初的锻造TiAl合金主导。

对合金成分设计的考虑更加全面,既提高了TiAl合金的室温可塑性,又提高了高温强度和氧化强度等性能。

TiAl金属间化合物工程实用化研究与进展

第29卷 第2期2010年2月中国材料进展MATER I A LS CH I NAV ol 129 N o 12Fe b 12010收稿日期:2009-11-30基金项目:科技部973计划项目(2007CB613304)通信作者:张 继,男,1961年生,教授特约专栏T iA l 金属间化合物工程实用化研究与进展张 继,仲增镛(钢铁研究总院高温材料研究所,北京 100083)摘 要:回顾了钢铁研究总院在提高T i A l 金属间化合物合金可靠性和部件制备技术两方面的研究结果,介绍了己开展的应用研究及减重效果研究,并对T i A l 合金今后的发展做了简要评述。

关键词:T i A l 合金;工艺技术;组织控制;力学性能;工程应用中图分类号:TG 14612+3 文献标识码:A 文章编号:1674-3962(2010)02-0009-05Research and Developm ent of T iA lInter m etallics -Based A lloysZ HANG J,i Z HONG Zengyong(H i gh T emperature M ate ria l s D i v isi on ,Ch i na Iron and S teel R esearch Institute G roup ,Be iji ng 100081,Ch i na)Abstrac:t Th is paper rev ie w s t he resea rch and deve lopm en t,as w e ll as t he app licati on ,of T i A l inter m e tallics a lloys based on the w ork i n Ch i na Iron and Stee l R esearch Instit u te G roup .The road ahead is a lso d i scussed b riefl y .Key w or ds :T iA l a lloys ;process techno l ogy ;m icro structure contro ;l m echan ical properties ;comm e rc ial app licati ons 1 前 言钛铝金属间化合物作为低密度高温结构材料应用于航空、航天及车用发动机将通过结构减重提高发动机的工作效率,具有重要的技术推动作用。

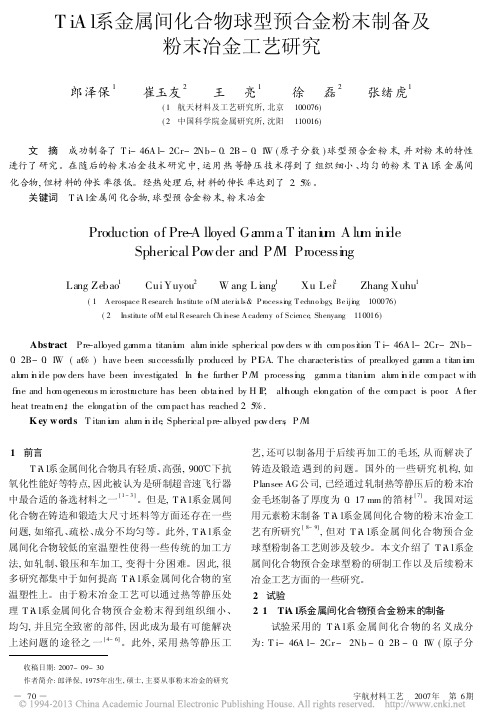

TiAl系金属间化合物球型预合金粉末制备及粉末冶金工艺研究_郎泽保

收稿日期:2007-09-30作者简介:郎泽保,1975年出生,硕士,主要从事粉末冶金的研究T iA l 系金属间化合物球型预合金粉末制备及粉末冶金工艺研究郎泽保1崔玉友2王 亮1徐 磊2张绪虎1(1 航天材料及工艺研究所,北京 100076)(2 中国科学院金属研究所,沈阳 110016)文 摘 成功制备了T i-46A l-2Cr-2Nb-0.2B -0.1W (原子分数)球型预合金粉末,并对粉末的特性进行了研究。

在随后的粉末冶金技术研究中,运用热等静压技术得到了组织细小、均匀的粉末T i A l 系金属间化合物,但材料的伸长率很低。

经热处理后,材料的伸长率达到了2.5%。

关键词 T i A l 金属间化合物,球型预合金粉末,粉末冶金Production of Pre -A lloyed Ga mma T itani u m A lu m i ni deSpherical Po wder and P /M Processi ngLang Zebao 1Cui Yuyou 2W ang L iang 1Xu Lei 2Zhang Xuhu1(1 A erospace R esearch Institute o fM ater i a ls&P rocessi ng T echno l ogy ,Be iji ng 100076)(2Institute ofM e tal R esearch Ch i nese A cademy o f Science ,Shenyang 110016)Abst ract Pre -alloyed ga mm a titaniu m alu m inide spherical po w ders w ith co m position T i-46A l-2Cr-2Nb-0.2B-0.1W (a%t )have been successfully produced by PI G A.The characteristics of prealloyed ga mm a titan i u m alum i n i d e po w ders have been investigated .I n t h e further P /M processi n g ,ga mm a titani u m alum i n i d e co m pact w ith fi n e and ho m ogeneous m icrostr ucture has been obta i n ed by H I P ,alt h ough elongati o n of the co m pact is poor .A fter heat treat m en,t the elongati o n of the co m pact has reached 2.5%.K ey w ords T itan i u m alum i n i d e ,Spherical pre -all o yed po w ders ,P /M 1 前言T i A l 系金属间化合物具有轻质、高强,900 下抗氧化性能好等特点,因此被认为是研制超音速飞行器中最合适的备选材料之一[1~3]。

TiAl成分-工艺-组织-性能研究进展

稀土Y元素对TiAl合金的作用

Y 对 Ti-47Al-2Nb 合金枝晶间距的影响

Y 对 Ti-47Al-2Nb 合金压缩性能的影响

稀土Y元素对TiAl抗氧化性的研究

Y含量在0.3%会有最强的抗氧化性

稀土元素对TiAl合金的作用

Ti-47Al-2Nb-xY 合金的 SEM 照片(a)无Y (b) 0.1Y (c) 0.3Y (d) 0.5Y (e) 0.8Y (f) 1.6Y

440—700

1—4 10—600/870 12—35 750(DP) — 950(FL) 800(DP) — 950(FL)

1250—1450

3—25 20—80/870 30—100 800—1090 870—1090

TiAl合金的发展过程

合金成分(原子) 第一代 第二代 Ti-48Al-1V-0.3C Ti-47Al-2(Cr,Mn)-2Nb Ti-(45-47)Al-2Nb-2Mn-0.8%TiB2 Ti-47Al-3.5(Nb,Cr,Mn)-0.8(Si,B) Ti-47Al-2W-0.5Si Ti-46.2Al-2Cr-3Nb-0.2W(K5) 制备工艺 实验室研 究 铸造合金 铸造XD 铸造合金 铸造合金 锻造合金 研究者 M.Blackman GE公司 Howmet公司 GKSS公司 ABB公司 Y.W.Kim

第三代

Ti-47Al-5(Cr,Nb,Ta) Ti-(45-47)Al-(1-2)Cr-(1-5)Nb-(02)(W,Ta,Hf,Mo,Zr)-(0-0.2)B-(0.030.3)C-(0.03-0.2)Si-(0.1-0.25)O

铸造合金

锻造合金

GE公司

Y.W.Kim

已进入应用状态的铸造γ-TiAl合金的成分和性能

TiAl金属间化合物的合金设计及研究现状

TiAl金属间化合物的合金设计及研究现状摘要:介绍了TiAl合金的研究背景与应用前景;论述了该类台金的成分设计与组织设计,指出和金元素的加入对其性能的影响;分析了该类合金的几种常用成形方法,并指出了各自的优点和缺点。

关键词:TiAl合金合金设计相图计算成形技术1、前言高温结构材料的研究、发展和应用是和航空、航天工业的发展息息相关的,也是21世纪航空航天推进系统实现革命性变革和发展的关键因素。

对于航空发动机而言,发动机的温度和空气压缩比与燃料消耗速率和发动机的推力直接相关,提高工作温度和减轻发动机部件的质量足改善现有发动机的性能、研究高推重比新型发动机的两项主要措施。

TiAl合金有金属键和共价键共存,使之兼有金属与陶瓷的性能,如高熔点、低密度、高弹性模量、好的高温强度(700~900℃)、好的阻燃能力、好的抗氧化性等优点,是一种很具应用前景的新型轻质耐高温结构材料。

这主要体现在三个方面:第一,TiAl合金具有高弹性模量,比目前应用的结构材料高约50%,用TiAl合金制成的高温结构件能够承受更高频率的振动;第二,合金在600~800℃具有良好的抗蠕变能力,有潜力替代密度大的Ni基超合金作为一些部件的材料;第三,TiAl合金具有很好的阻燃性能,与Ni基超合金相当,可以替代价格昂贵的阻燃性Ti基合金部件。

TiAl合金主要应用于航空航天及汽车领域,如发动机用高压压缩机叶片、低压涡轮、过渡导管梁、排气阀、喷嘴等[1,2]。

适宜的合金成分和组织结构是获得好性能的前提,合理的成形技术是获得较好性能产品的必要手段。

近年来,通过成分优化、组织控制以及改善加工工艺等方法,使TiAl合金的室温塑性、强度、断裂韧性、蠕变性能以及抗氧化性能等都得到普遍提高[3,4]。

本文综述了TiAl合金成分结构设计、相图方法设计和成形技术,并提出其应用的研究现状。

2、TiAl合金成分设计工程应用的TiAl合金主要由大量的γ-TiAl(L10型结构)和少量的α2-TiAl (DO19型结构)组成。

钛铝金属间化合物切削加工现状

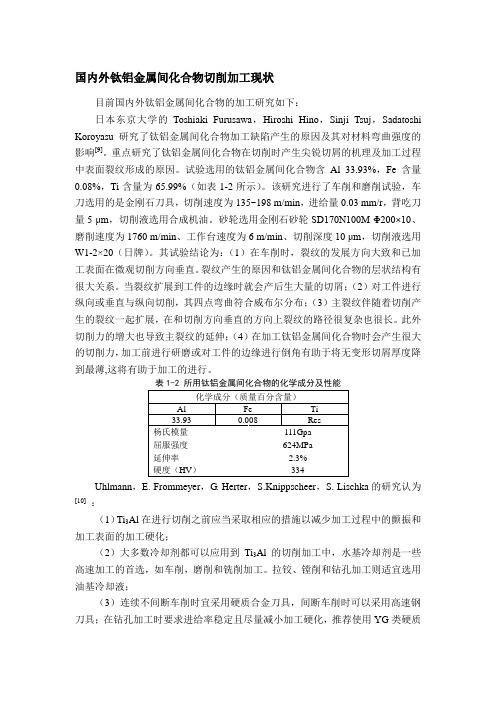

国内外钛铝金属间化合物切削加工现状目前国内外钛铝金属间化合物的加工研究如下:日本东京大学的Toshiaki Furusawa,Hiroshi Hino,Sinji Tsuj,Sadatoshi Koroyasu研究了钛铝金属间化合物加工缺陷产生的原因及其对材料弯曲强度的影响[9]。

重点研究了钛铝金属间化合物在切削时产生尖锐切屑的机理及加工过程中表面裂纹形成的原因。

试验选用的钛铝金属间化合物含Al 33.93%,Fe含量0.08%,Ti含量为65.99%(如表1-2所示)。

该研究进行了车削和磨削试验,车刀选用的是金刚石刀具,切削速度为135~198 m/min,进给量0.03 mm/r,背吃刀量5 μm,切削液选用合成机油。

砂轮选用金刚石砂轮SD170N100M Φ200×10、磨削速度为1760 m/min、工作台速度为6 m/min、切削深度10 μm,切削液选用W1-2×20(日牌)。

其试验结论为:(1)在车削时,裂纹的发展方向大致和已加工表面在微观切削方向垂直。

裂纹产生的原因和钛铝金属间化合物的层状结构有很大关系。

当裂纹扩展到工件的边缘时就会产后生大量的切屑;(2)对工件进行纵向或垂直与纵向切削,其四点弯曲符合威布尔分布;(3)主裂纹伴随着切削产生的裂纹一起扩展,在和切削方向垂直的方向上裂纹的路径很复杂也很长。

此外切削力的增大也导致主裂纹的延伸;(4)在加工钛铝金属间化合物时会产生很大的切削力,加工前进行研磨或对工件的边缘进行倒角有助于将无变形切屑厚度降到最薄,这将有助于加工的进行。

Uhlmann,E. Frommeyer,G. Herter,S.Knippscheer,S. Lischka的研究认为[10]:(1)Ti3Al在进行切削之前应当采取相应的措施以减少加工过程中的颤振和加工表面的加工硬化;(2)大多数冷却剂都可以应用到Ti3Al的切削加工中,水基冷却剂是一些高速加工的首选,如车削,磨削和铣削加工。

TiAl金属间化合物粉末冶金工艺研究进展

TiAl金属间化合物粉末冶金工艺研究进展[摘要] 粉末冶金工艺可有效避免铸锭冶金带来的成分偏析、组织粗大、缩松缩孔等问题,是TiAl金属间化合物制备的重要研究方向。

从粉末制备、烧结、成形、热处理4个方面对TiAl金属间化合物粉末冶金工艺的研究进展进行了介绍,重点评述了冷壁坩埚真空气雾化、电极感应熔炼气雾化、热等静压等制备技术,对粉末冶金制备TiAl金属间化合物的研究方向进行了展望。

关键词: TiAl金属间化合物;粉末冶金;气雾化;热等静压(HIP);近净成形随着现代工业的快速发展,对材料的强度、承温能力、减重等提出了更高的要求。

TiAl金属间化合物密度低、比强度高、阻燃性能好、抗蠕变抗氧化性能好,使用温度为700~900℃,是极具潜力的新型轻质耐高温结构材料[1]。

目前,TiAl 金属间化合物大量应用于航空发动机低压涡轮叶片的研制和生产。

2006年,GE 公司就将4822合金(Ti-48Al-2Cr-2Nb)用于制造GEnx 发动机的第六、七级低压涡轮叶片,首次实现了TiAl金属间化合物的工程化应用[2]。

2013年,中国科学院金属所获得了罗罗公司颁发的TiAl 涡轮叶片精密铸造技术质量认证证书,使国内TiAl叶片达到国际先进水平。

赛车等高档汽车上也采用TiAl金属间化合物制造增压涡轮、排气阀等,对提高发动机转速,减少动阀磨损具有重要作用[3]。

随着超音速飞行器、热防护系统用结构材料对承温能力的要求逐渐提高,TiAl金属间化合物板材、箔材等也具有广阔的应用前景[4]。

TiAl金属间化合物常用的制备工艺有铸造、铸锭冶金和粉末冶金。

TiAl叶片的制备需先用重力铸造出毛坯,再机加出最终尺寸的叶片,原料利用率较低,另外TiAl金属间化合物的本征脆性也导致机加难度较大,从而使TiAl叶片制造成本一直居高不下[5]。

采用铸锭冶金工艺制备TiAl 板材等,需先采用热等静压、均匀化退火等消除铸锭的缩松、缩孔、成分偏析等缺陷,随后进行一次或多次锻造来细化晶粒组织,最终轧制成所需的材料[6]。

钛铝化合物

钛铝化合物

钛铝化合物是一种重要的金属间化合物,其化学式为TiAl,是由钛和铝两种元素组成的化合物。

钛铝化合物的物理性质优良,具有高强度、低密度、高温抗氧化性等优点,被广泛应用于航空、航天、汽车制造等领域。

钛铝化合物的制备方法多种多样,包括机械合金化、化学气相沉积、物理气相沉积等方法。

其中,机械合金化法是一种简单易行的方法,可用于大规模生产。

钛铝化合物在航空器、发动机等领域的应用越来越广泛,其研究和开发具有重要的意义。

- 1 -。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TiAl金属间化合物的合金设计及研究现状摘要:介绍了TiAl合金的研究背景与应用前景;论述了该类台金的成分设计与组织设计,指出和金元素的加入对其性能的影响;分析了该类合金的几种常用成形方法,并指出了各自的优点和缺点。

关键词:TiAl合金合金设计相图计算成形技术1、前言高温结构材料的研究、发展和应用是和航空、航天工业的发展息息相关的,也是21世纪航空航天推进系统实现革命性变革和发展的关键因素。

对于航空发动机而言,发动机的温度和空气压缩比与燃料消耗速率和发动机的推力直接相关,提高工作温度和减轻发动机部件的质量足改善现有发动机的性能、研究高推重比新型发动机的两项主要措施。

TiAl合金有金属键和共价键共存,使之兼有金属与陶瓷的性能,如高熔点、低密度、高弹性模量、好的高温强度(700~900℃)、好的阻燃能力、好的抗氧化性等优点,是一种很具应用前景的新型轻质耐高温结构材料。

这主要体现在三个方面:第一,TiAl合金具有高弹性模量,比目前应用的结构材料高约50%,用TiAl合金制成的高温结构件能够承受更高频率的振动;第二,合金在600~800℃具有良好的抗蠕变能力,有潜力替代密度大的Ni基超合金作为一些部件的材料;第三,TiAl合金具有很好的阻燃性能,与Ni基超合金相当,可以替代价格昂贵的阻燃性Ti基合金部件。

TiAl合金主要应用于航空航天及汽车领域,如发动机用高压压缩机叶片、低压涡轮、过渡导管梁、排气阀、喷嘴等[1,2]。

适宜的合金成分和组织结构是获得好性能的前提,合理的成形技术是获得较好性能产品的必要手段。

近年来,通过成分优化、组织控制以及改善加工工艺等方法,使TiAl合金的室温塑性、强度、断裂韧性、蠕变性能以及抗氧化性能等都得到普遍提高[3,4]。

本文综述了TiAl合金成分结构设计、相图方法设计和成形技术,并提出其应用的研究现状。

2、TiAl合金成分设计工程应用的TiAl合金主要由大量的γ-TiAl(L10型结构)和少量的α2-TiAl (DO19型结构)组成。

两相的晶体结构如图1所示。

γ-TiAl晶胞的轴比为c/a=1.02,发生了轻微的畸变,在[001]晶向上分别由纯Ti原子平面和纯Al原子平面交替组成。

图1 γ-TiAl和α2-TiAl的晶体结构TiAl基合金的组织和性能极大地依赖第三合金元素。

添加合金元素会影响合金中的γ-TiAl和α2-TiAl的晶格常数及稳定性,影响合金的电子密度及键络,影响相体积分数及形貌、晶粒尺寸、层片间距及合金变形机制,因此可以通过合金化及微合金化手段改善合金。

研究合金元素对晶格参数、显微组织的影响对理解合金的性能有很大的帮助。

人们向Ti-Al合金中添加的元素大致可分为4类[5~7]:1)Cr.V和Mn等可改善延性,但却使抗氧化性降低;2)Nb,Ta,W和Mo等可提高延性和抗氧化性;3)Cr,V,Mn,Nb,Mo,Ta,Hf,Sn,W,Ca,Sb,La,B,C和N等可提高强度;4)Sl,C,B,N,P.Se,Fe,Nj,Ca,Sb,Mo和Fe等可改善延性。

2.1 合金元素对晶体结构的影响合金元素对性能的影响与添加元素在TiAl合金中的原子占位及对晶格参数的影响有关。

添加的合金元素一般会占据γ-TiAl点阵结构的Ti位或Al位,根据Ti-Al-X三元相图中单相区的走向,可以判断有3类合金元素(表1)[8~11]。

表1 γ-TiAl中合金元素的原子占位情况[8~11]由于原子特征参数不同,添加合金元素会在一定程度上引起γ相的晶格畸变,对γ-TiAl点阵常数产生影响。

另外,晶格参数还受到材料的纯度,制备工艺,热处理状态等因素的影响,因此不同的研究者测定的结果不总是一致。

一般来说,γ-TiAl晶胞的轴比c/a=1.01~1.03 ,随着Al含量的升高,a降低,c升高,c/a升高,认为其原因与形成换位缺陷有关。

降低c/a和单胞体积能够提高合金的塑性。

c/a值减小能增强晶体的各向同性,降低普通位错1/2<110]与超位错<101]之间的可动性差异,有利于塑性改善。

单胞体积降低能增强Ti-Al原子间的相互作用,可有效地减弱共价键性,达到改善塑性的目的。

表2总结了合金元素对TiAl合金γ相晶格参数的影响。

研究[12]表明,V,Cr和Mn元素的添加会导致合金电子浓度的提高,使成键电子云的球形化程度增大,增强了金属键,从而达到了改善合金塑性的作用。

Nb加入后对Ti-Nb键影响很大,其共价电子对数比原Ti-Ti键的高,但是降低了Al-Al及Ti-Al键的共价键性。

因此,Nb的加入提高了晶胞中键的强度,因而可以提高TiAl合金的强度,但不能提高或降低塑性。

表2 合金元素对TiAl合金中γ相点阵常数的影响2.2 合金元素对组织及性能的影响Al含量的变化影响着TiAl合金的凝固方式和显微组织,因而对性能影响较大。

工程用TiAl合金的铝含量一般控制在42%~48%之间,通过合理控制Al含量引入适量的α2相(体积百分含量在5%~20%之间),可以使TiAl合金获得较好的综合性能。

随着Al含量的降低,Al元素偏析程度降低,晶粒尺寸和层片间距降低,α 2相体积分数增加。

Mo,Ta和W能稳定TiAl合金中的β相,而Al元素是稳定α相元素,因此,合理控制Al含量和合金元素添加对于优化TiAl合金的相组成和显微组织很重要Cr,Mo,W和Nb等元素能扩大β区到高铝区,缩小α相区,出现三相共存区或者双相区。

双相组织有很好的塑性,这对于TiAl合金的高温变形加工很有意义。

为增加γ-TiAl高温性能,目前的合金开发主要集中在高Nb合金上[13~15]。

高Nb合金能降低层错能和有利于机械孪晶,导致相对高的断裂应变。

另外,高Nb含量可减少扩散过程,降低攀移位错速率,有利于蠕变稳定和热稳定,减慢相变和再结晶的动力。

Nb能大大提高TiAl合金的抗氧化能力,这是因为Nb促进在底层上形成一个富Al层,阻碍外界氧的侵入。

细晶组织一般具有较好的性能,添加B,C,N和Y等元素可以形成稳定的沉淀相,从而细化TiAl合金组织及改善性能。

图2表示了C,N和Y对TiAl合金晶粒尺寸的影响。

TiC和TiN在高温下稳定存在,在合金凝固过程中领先析出作为异质形核位置细化晶粒,在随后的冷却过程中转变成Ti2AlC和Ti2AlN。

稀土元素(Y,Ce等)对TiAl合金晶粒尺寸和层间距也有较强的细化作用。

添加1.0%B能细化TiAl合金晶粒到60um左右。

图2 元素含量对TiAl合金晶粒尺寸的影响3、相图计算在TiAl合金结构设计中的应用采用传统的试验法来选定和设计TiAl合金成分和热处理工艺时,由于缺乏基础数据,会使得工作量非常大。

单凭实验来构筑多元体系平衡及亚稳相图时间冗长、耗资巨大,而且提供的信息也非常有限。

因此,利用相图热力学计算的方法建立TiAl体系的相平衡图,预测其在热处理过程中的相转变和微观结构,指导其具体的热处理制度设计,达到通过理论与计算来预测新材料的组分、结构与性能来设计性能的新的TiAl合金的目的。

由图3所示的Ti-Al二元体系相图可知,随着成分、温度的改变,γ有序相可以分别与无序固溶体α或其有序相α2共存,且在适当的成分和温度条件下,α单相可经α α2+γ共晶反应形成α2 /γ全片层组织。

这一重要相转变是γ-TiAl基金属间化合物成为极具工业应用潜力的结构材料和新材料研发的重要理论依据。

图3 Ti-Al体系相图4、TiAl合金成行方法TiAl基合金可用常规方法成形,这些方法包括铸造、铸锭冶金(IM)、粉末冶金(P/M)和超塑成形等。

重要的合金化/熔炼工艺包括感应渣壳熔炼、真空电弧熔炼及等离子熔炼。

4.1 精密铸造精密铸造技术是最早运用于T-Al基合金的成形技术[1]。

它主要包括熔模铸造和金属模铸造。

前者主要用于制备形状复杂的TiAl基台金部件,而后者则用于制备形状比较规则、产量大的部件。

浇铸时通常采用压力铸造和反重力离心浇铸等方法。

熔模铸造方法的优点是费用低、易成形;缺点是在铸造TiAl基合金部件中存在较严重的铸造缺陷,因而力学性能尤其是窒温延性很低,且冷却时产生的应力也容易造成部件开裂。

金属模铸造的优点是成本更低,适合批量生产,铸件的晶粒比熔模铸造部件的细小,因而延性更高。

此外,模具与合金熔体之间的反应很少,模具的磨损也不太厉害。

但是,金属模铸造不能生产出低缩孔率的铸件。

4.2 粉末冶金(P/M)铸造工艺中固有的成分偏析和晶粒大小不均匀现象难以消除,这是造成TiAl 合金铸件室温延性低的主要原因之一。

粉末冶金可以使这些问题得到根本性的改善,因而成为TiAl合金成形技术的另一个重要研究领域。

P/M工艺包括热加工方法和近型成形固化方法。

热加工的P例显微组织比铸锭冶金的显微组织均匀细小。

然而,因为组织细小,P/M合金缺乏抗破损能力(韧性及裂纹长大阻力)和高温性能(蠕变抗力)。

此外,粉末加工制品的间隙元素成分难于控制,限制了该方法的应用。

但是,近几年来在纯净粉末制备方法及固结方法方面的进展,似乎可以提高P/M,TiAl基合金在某些领域应用的可能性,而用其它方法则行不通。

反应烧结方法采用元素粉固结及随后的热加工(例如低温挤压),轧制成板材或锻造成近型成形部件。

最终产品通过HIP完成中间化转化并除去剩余孔隙。

反应烧结工艺可分为元素粉末钛和铝的常规真空烧结、热压与真空烧结或HIP相结合的工艺。

其他的在研究中的粉末冶金方法还包括机械合金化、粉末锻造、喷射沉积、振动反应合成、物理气相沉积、粉末轧制、爆炸成形及自蔓延高温合成等[16~21]。

4.3 超塑性成形超塑性是指金属材料在特殊变形条件下显示很大的伸长率而不产生颈缩的现象。

超塑性主要分为两类:一类是具有细小等轴晶粒的材料在较高变形温度和较低应变速率下表现出的超塑性,称为微晶超塑性(或结构超塑性);另一类是在变形过程中由反复的循环相变或同素异形转变诱发的超塑性,称为相变超塑性(或动态超塑性)。

超塑性成形是利用材料在一定温度和应变速率范围内丧现出的超塑性进行材料成形的一种新技术一它具有大变形、无颈缩、小应力、易成形等特点:对于难变形的金属间化合物,超塑成形无疑是一种有效的成形方法。

TiAl基合金属于难热加工变形材料,其铸态组织表现出低的热塑性变形能力。

但是当其显微组织中晶粒细小,或在具有较细晶粒的晶界上存在少量口相时,它表现出超塑性。

因此,利用TiAl基合金在一定条件下表现出的超塑性,可以对其进行超塑成形。

尽管在TiAl基合金中也发现了动态超塑性[22],但它通常表现为结构超塑性。

因此,使TiAl基合金获得超塑性的关键是,使其具有超细晶粒并选择合适的成形温度和变形速率。

5、结束语TiAl合金作为新一代极有前景的轻质高温结构材料,已经得到了广泛的关注,其具有良好的高温强度和抗氧化能力等高温性能,较其他合金有更广阔的应用前景,含(Nb)的TiAl合金被认为具有良好的综合性能。