大型空分设备制氩系统调试体会

提高6500m3h空分设备氧氩产量的操作体会

压力会有波动。切换前减少氧气排出量,切换后恢复氧气排出量,仅采用这一操作方法,就 可解决上塔压力波动的问题,保证氩塔运行工况的稳定性。 (5)膨胀机采用增压膨胀机,设计膨胀空气量7440m3/h,目前进上塔膨胀空气量 3600m3/h,旁通量约3840m3/h。通过实际操作发现,膨胀制冷量只要能补偿冷损,包括液

450 >99.6% 13000 >99.75% 13300 99.6% 200 99.75% 220

6500m3/h空分设备设计参数与实际运行参数比较 设计值

35630 6500

实际运行值

35500 6650

≤20X 10—602

190

≤10X

10—602

210

≤5X 10—6(02+N2)

~200

3进一步优化操作的设想

6500m3/h空分设备以生产气氧、液氩为主,少产液氧为辅,可做到成本低、效益好。

在压氧能力有富余情况下,多生产气氧更为有利。精馏塔排放的液氧量以保证主冷中的碳氢

化合物不聚集、不超标为基准。

操作主塔带全精馏无氢制氩系统的空分设备时,进上塔膨胀量要有限度,否则会造成平 均氮纯度降低,氩馏分氮含量增多形成“氮塞”。目前操作时,进上塔的膨胀量没达到设计 指标,空分设备运行时平均氮纯度较高,上塔还有一定的精馏潜力。

于氧、氮分离,提高氧的提取率。这也说明原设计的精馏塔内设备、管路和冷箱外的管道阻

力小,在此压力下完全能保证污氮进加热炉和分子筛纯化系统的需用量。 (3)要控制进上塔膨胀空气量,否则污氮纯度会下降。起初,控制进上塔的膨胀空气量

仅在2800m3/h左右(规定在4000m3/h),氧、氩产量偏低,逐渐增加进上塔膨胀空气量至

1操作要点

(1)众所周知双高产品的空分设备,下塔的操作至关重要,因为下塔精馏是上塔精馏的 基础。根据实际操作经验,液空的氧含量易保持在35%,目的是将下塔氮中的氩洗涤下来, 使其滞留在液空中,从源头减少氩的损失。

空分设备调试总结

空分设备调试总结空分设备调试总结KDONAr-10000/2202*/320型空分设备调试总结王年利(黑龙江鸡西北方制钢有限公司158100)摘要:详述了本单位空分设备的配置特点,及安装、调试过程中出现的问题和处理,对不合理的设计进行了改造和完善。

关键词:大型空分设备;安装调试;问题处理;改造完善。

黑龙江鸡西北方制钢有限公司KDONAr-10000/2202*/320型空分设备由开封东京公司配套安装。

采用常温分子筛吸附,增压透平膨胀机,规整填料塔,全精馏无氢制氩技术,DCS集散控制,氧气外压缩流程,于202*年10月调试成功,产品达产达标。

1、设备配置及特点1.1空压机空压机为开封空分集团公司产DA1200-42型离心压缩机,该机利用膜式联轴器通过增速器与电机联接,为优化局部负载工况,首级为悬臂式,轴向进气、油站配备两台3LU80A-6型螺杆油泵,油泵流量597L/min.1.2氧压机配套氧压机为开封空分集团公司产ZW-60/30型立式、三级四列、无润滑、活塞式压缩机。

1.3空气预冷和分子筛纯化系统空气预冷系统采用带水冷塔的新型高效预冷系统。

空冷塔和水冷塔均采用塑料鲍尔环散堆填料,具有传热效率高,阻力小,操作弹性大等特点。

配备美国约克公司的YCWSMillennium型螺杆式冷水机组。

分子筛纯化系统为卧式双层床结构,其工艺简单,启动操作方便,工作周期为4h。

1.4高效规整填料塔在北钢公司的10000m3/h空分设备中,除下塔采用筛板塔外,上塔、粗氩塔和精氩塔均采用新型高效规整填料塔。

从设备实际运行情况看,其操作弹性较大,操作负荷可在90%-110%之间调节,工况恢复迅速,阻力小,氧、氩提取率较高。

由于采用规整填料塔对降低能耗也起到显著作用,空压机排气压力只要保持在0.48Mpa 就可使空分设备正常生产。

1.5全精馏无氢制氩技术使用规整填料后塔板阻力降低,使得无氢制氩技术得以实现。

取消了制氢站和粗氩净化系统,简化了流程,降低了投资费用,提高了安全系数。

KDON2000040000型空分设备氩系统调整

1.精氩塔投入应具备的条件

1)主塔及精氩塔的工况稳定在设计工况内。 2)精氩塔和粗氩液化器已进行彻底的吹刷冷却。 3)粗氩含氧量分析Ans704≤2ppm。

4)仪表和安全阀均已校好,可随时投入使用。

一定的速度(保持粗氩II塔液位逐步降低至正常液位) 均匀地将液体倒入上塔,避免短时间将大量富氩液体倒 入上塔而严重超出上塔提馏段的精馏能力,造成液氧纯 度降低。另外,在系统恢复的调纯阶段,可逐渐将氩系 统的流路打通,在V75 l处和V712处放空,根据工艺氩 纯度的逐渐升高,逐渐关闭V712阀,加大去后部去精

掉重新积液,避免污染液氩贮槽。

四.空分设备短时停车再起动氩系统的 快速恢复

空分设备短时停车再起动时,氩系统调整的关键 是将留在粗氩Ⅱ塔底部的含氩液体利用好。

由于氮塞,电网波动或其他故障引起临时停机,

粗氩塔塔板上的液体全部流入塔底,粗氩Ⅱ塔底部的粗

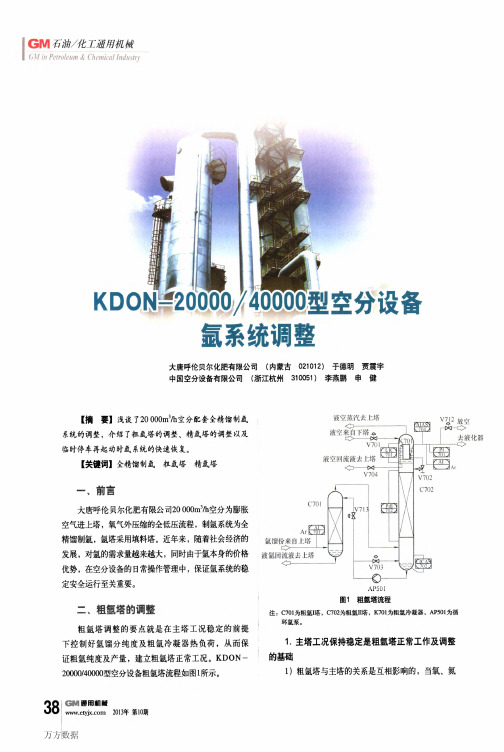

图2精氩塔流程

注:c703为精氩塔,K702为精氩冷凝器,K703为精氩蒸发器,K704为 氩液化器。

化器

一、前言

大唐呼伦贝尔化肥有限公司20 000m3/h空分为膨胀

空气进上塔,氧气外压缩的全低压流程,制氩系统为全 精馏制氩,氩塔采用填料塔。近年来,随着社会经济的 发展,对氩的需求量越来越大,同时由于氩本身的价格 优势,在空分设备的日常操作管理中,保证氩系统的稳

定安全运行至关重要。

AI,5【)l

图1粗氩塔流程

氩馏分含氩量是通过调整主塔的工况来达到的。

一般A170l控制在8%Ar左右,调整时一定要把主塔和粗 氩塔视为一个整体来考虑。二者中有任一参数偏离正常 工况往往都会引起氩馏分组成的变化,因此操作一定要 谨慎小心且缓慢而行。最通用的调整方法是:在允许的 范围内适当增加产品氧气取出量,这样可降低氩馏分氧 含量,含氩量增加;开大产品氮气放空阀或污氮气去水 冷塔阀,适当降低上塔操作压力,提高精馏塔的分离效 率,降低氩馏分的含氮量。此外,氧氮气产量,人塔空 气量、压力及膨胀空气的改变,空气纯化系统的充气切 换都会引起氩馏分组分的变化,调整时应周密考虑多种 因素之间的相互影响,尽量把不可避免的干扰因素错开。 3.粗氩冷凝器的热负荷决定了粗氩的产量及纯度 粗氩冷凝器热负荷公式为:

通钢20000m 3/h空分设备制氩系统工况调整与优化操作

作 者 简 介 :冯 云 飞 (9O 18 一 ) ,男 ,制 氧 助 理 工 程 师 ,20 毕 业 于 河 南 机 电 高 等 专 科 学 校 低 温 技 术 专 业 ,现 在 通 化 02年

钢 铁 股 份 有 限公 司氧 气 厂 四 车 间 技 术 组 从事 技术 工 作 。

・

1 ・ 5

“ n,P. C ia) R. hn

Ab ta t Af ra b e n rd t n f t e r o r c v r p o e s f a 0 0 m h i e a ain n t t o g a g sr c : t r f ito uci o h ag n e o ey rc s o 2 0 0 / ar s p rto u i e i o a T n g n

到 约 0 87 P 后 直接 进入 粗 氩 工塔 上 部 。粗 氩 由 .8 M a 粗 氩 工塔 顶 部排 出 ,由粗 氩 Ⅱ塔底 部 导人 。粗 氩冷

凝 器采 用过冷 后 的液 空作 冷 源 ,大部 分上 升气 体在

收 稿 日期 :2 0 . 产 生 回 流 液 , 以保 证 塔 内 的 精

( ogu r & S e C . t. ,w nl e r n cnet t n ajs e to ro rc o ,cm i i ig T nh a I n o t l o ,Ld ) e aa zd a o ocnr i d t n fa n f t n o m so n e y g ao um g ai sn

人 ;粗 氩 工塔 上 部采 用粗 氩 Ⅱ塔 底部 排 出的粗 液氩

粗 氩冷 凝器 中液化 ,其 中 流量 为 7 7 3 h的一 部 分 7 m/ 粗氩 气 ( 成 为 9 . %A 、≤2×1 ~0 )导 人 粗 组 96 r 0 , 氩液 化 器 进 行 液 化 ,然 后 进 入 精 氩 塔 中 ,继 续 精 馏 ;其 余作 为 回流 液流 回粗 氩 Ⅱ塔 。粗 氩 冷凝 器蒸 发后 的液空 蒸气 和 少量 液空 同时返 回上 塔 。 粗 液氩 从精 氩 塔 中部进 入 ;在 精氩 蒸 发 器氮侧

空分无氢制氩设备氩系统调试的基本说明

无氢制氩设备氩系统调试的基本说明项目技术部经理崔刚随着空分技术的飞速发展和市场的需求,越来越多的空分装置采用了无氢制氩流程来制取高纯度氩产品。

由于制氩操作相比较复杂,很多的带氩空分装置没有提氩,一些投运氩系统的装置由于用氧工况的波动,操作水平的限制等因素造成运行状况不尽如人意。

本文希望通过以下浅显的步骤说明,能使操作人员对无氢制氩有一个基本的了解。

1、预冷粗氩塔全开工艺氩出粗氩塔进精氩塔前放空阀V766;粗氩塔I底部液体吹除、排放阀V753、754(需24~36小时)。

2、预冷精氩塔全开工艺氩出粗氩塔I去精氩塔阀V6;精氩塔顶部氩侧不凝气排放阀V760;精氩塔、精氩量筒底部液体吹除、排放阀V756、V755(预冷精氩塔可以与预冷粗氩塔同时进行)。

3、检查氩泵①电控系统――接线、控制、显示是否正确。

②密封气――压力、流量、管路是否正确且不漏气。

③电机转动方向――点动电机,确认转动方向正确。

④泵前后配管――检查确认管路系统通畅。

由于低温液体的特殊性质,液体流动过程中不断有气体产生,确保配管能使产生的气体顺畅排出,杜绝出现倒U形配管。

同时泵前后的吹除排液管应从主管道高点接出,以利于排气。

4、全面检查氩系统仪表①粗氩塔I、粗氩塔II塔阻力(+)(-)压管、变送器及显示仪表是否正确。

②氩系统所有液位计(+)(-)压管、变送器及显示仪表是否正确。

③所有压力点取压管、变送器及显示仪表是否正确。

④工艺氩流量FI-701(孔板在冷箱内)(+)(-)压管,变送器及显示仪表是否正确。

⑤检查所有自动阀门及其调节、连锁是否正确。

5、主塔工况调整①在保证氧纯度的前提下拉大氧气产量。

②控制下塔富氧液空36%~38%(液氮节流进上塔阀V2)。

③在保证主冷液面的前提下减小膨胀量。

6、粗氩塔积液进一步预冷至氩塔温度不再下降的前提下(吹除、排放阀已关闭),微开(断续)液空节流进粗氩塔I冷凝蒸发器阀V3,使粗氩塔冷凝器间断工作产生回流液体,将粗氩塔I塔填料冷透,并积聚在塔底一部分。

空分装置氩系统优化调整探索

空分装置氩系统优化调整探索摘要:某公司两套四万等级空分装置由于氧氮实际用量偏离设计工况、主塔调整不当、部分关键控制器PID参数设定不合理以及用气量波动等诸多因素制约导致氩提取率偏低。

本文详细分析了氩提取率偏低的原因以及采取的改进措施,同时也分析了目前制约装置进一步优化调整的不利因素。

通过不断探索优化,实现了氩提取率的大幅度增加,即增加了空分装置运行的稳定性同时也带来了非常可观的经济效益。

关键词:空分设备;氩系统;回流比;氮塞;氩提取率;前言某气体公司两套四万空分装置,于2009年初投产,氧氮产品性能指标均达到设计要求,但氩系统工况稳定性差且氩提取率严重偏低。

经过多次调整,氩系统稳定性有所增强,氩提取率也有所提高,但与设计产量仍相距甚远。

2011年12月,在成套设备厂商和公司技术人员对两套装置进行了全面的技术分析,并在此基础上进行了大幅度的优化调整。

之后氩产量明显提高,氩提取率接近设计值。

本文详细就氩系统调试中遇到问题和积累的经验,,以及后续优化的方向进行思考和探索。

1、工艺流程简介某公司两套四万空分装置采用电机驱动的多轴等温压缩、氮水预冷、分子筛吸附、中压透平膨胀机制冷、氧氮内压缩以及全精馏无氢制氩工艺流程。

原料空气经过滤器后被空压机压缩至0.48MPa(本文压力均为表压),经预冷系统冷却和分子筛吸附器后,分为低压空气、膨胀空气、高压空气三路进入下塔。

低压空气与上塔污氮气和工业氮气换热后进下塔;膨胀空气先经增压机前三级压缩到2.3 MPa再经增压透平膨胀机膨胀后进下塔;高压空气经增压机五级压缩至6.85MPa,然后与内压缩氧、氮换热,再节流进入下塔。

本装置精馏系统包括主塔单元、氩系统单元和氪氙系统单元三部分(如图1示)。

主塔单元由上塔、下塔、主冷三部分组成,其中上塔为规整填料塔,下塔为筛板塔,主冷采用多层浴式结构。

氩系统采用全精馏无氢制氩工艺,从上塔提馏段抽取得氩馏分,经粗氩塔精馏后得到含氧小于1ppm的粗氩,再经精氩塔脱氮后得到含氮量小于1ppm的液氩产品。

制氩系统工况快速恢复操作方法总结

设 备 ,除 6 0 0 0 m / h空分 设 备采 用切 换 式换 热器 自 清 除流 程外 ,其 余空 分设 备均 采用 分子 筛 吸附净 化

流程 。 目前 ,除 6 0 0 0 m / h空分 设 备 处 于停 机备 用

方 法 ,将制 氩 系统 工 况 的恢 复 时 间 缩 短 了 6 0 % 以 上 。现将该 操 作法介 绍 给 同行们 ,望 大家 提 出宝 贵

收 稿 日期 :2 0 1 3 4 3 3 4 3 6

1 制氩系统工艺流程

采 用分 子筛 吸 附净化 流程 空分 设备 的制 氩 系统 均 采用 全精 馏制 氩工 艺 ,从上 塔相 应 的部位 抽 出一

定量的氩馏分气体 ( 氩含量为 7 %~1 1 %,氮含量

作者简介 :曾永林 ,男 ,毕业于北京科技大学热 能工 程系制氧专业 ,现为新余 新钢气 体有 限责任公 司经 理助理兼 安全 生产部部长 ,一直从事制氧技术及管理工作 。

前

言

目前 ,新余新 钢气 体有 限 责任公 司 已建有 1套

设 备耗 电量 大且 制氩 系统 在调 纯过 程 中容 易导致 产 品氧气 、氮 气产 量和 质量 波动 ,严 重 时会影 响 到高 炉 、转 炉 的正 常生产 。因此 ,新余 新钢 气 体有 限责 任 公 司利 用 2 0 1 2年 1 2月 l 6 . - 2 0 日 3套 空 分 设 备

建议 ,以待进 一步 改进 、完 善 。

状 态 ,其余 4套 空分 设备 均正 常运 行 。 空分设 备 从启 动 到全 面正 常生产 时是 否达 产达

标 ,最终取决于制氩系统的工况 。空分设备投产调

i 式 启 动 或全 面大 加温 后启 动 ,如果 制氩 系统 工况 从 粗 氩 Ⅱ塔 积 液 、精氩 系统 投用 、调 纯到 液氩 产 品合 格 耗 时较长 ,就会 使 空 分 设 备恢 复 生 产 时 间较 长 ,

1000207987

收稿日期:2006206227作者简介:孙日光(1966— ),男,助理工程师,毕业于武汉冶金安全技术职工大学,现任酒钢动力厂制氧部副部长。

酒钢21000m 3/h 空分设备工艺特点及调试体会孙 日 光(酒泉钢铁公司动力厂制氧部,甘肃省嘉峪关市 735100) 摘要:简介了酒钢21000m 3/h 空分设备的工艺流程,分析了流程和设备配置的特点,阐述了空分设备安装调试中得到的经验。

关键词:大型空分设备;外压缩流程;制氩系统;调试中图分类号:T Q116111 文献标识码:BOperating character istics and commissioning of 21000m 3Πh a irseparation unit at JiugangSun Ri 2guang(Oxygen Produc i ng Works of Power Division ,J iuquan Iron &Ste el Group C o 1,Ltd 1,J iayuguan 735100,Gansu ,P 1R 1China)Abstract :A brie f intr oduction of operating characteristics of 21000m 3Πh air separation unit in Jiugang (Jiuquan Ir on &Steel G roup C o 1,Lt d 1)is follow ed by an analysis of its flow and configuration.The exper ience from installation and comm i ssioning of the air separation unit i s also presented.K eyw ords :Large scale air se paration unit ;External com pression flow ;Argon recovery system ;C ommissioning 酒泉钢铁公司(简称酒钢)3套21000m 3/h 空分设备是为酒钢“200万t 铁钢”项目以及酒钢不锈钢工程配套的最重要的公辅工程,也是酒钢“十五”以及“十一五”期间重要的建设项目。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1) 主塔工况基本稳定 。主塔工况稳定是粗氩

塔投运和调整的基础 , 从理论上讲 , 适当降低液空 的氧含量 , 有利于氩气的提取 ;

收稿日期 : 2007212224 ; 修回日期 : 2008201212 作者简介 : 杨秉彪 (1974 — ) , 男 , 制氧工程师 , 北京科技大学热能系在读博士 , 1998 年毕业于北京科技大学动力与 制氧专业 , 现为酒钢动力厂制氧部制氧工艺责任工程师 。

·42 ·

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

与粗氩塔的启动相比 , 精氩塔的启动要简单得 多 , 因为它只是建立单纯的除微量氮的氩 、氮精馏 工况 。在粗氩冷凝器出口粗氩的氧含量降至 100 × 10 - 6左右时 , 即可准备精氩塔的冷源和热源 。当氧 含量降至 10 ×10 - 6 以下时 , 即可慢慢打开粗氩气进 精氩塔阀 , 以冷却精氩塔 , 同时逐渐关小粗氩气放 空调节阀 。大量的调试实践表明 , 精氩冷凝器的压 力控制在 53~60kPa 时可初步建立氩 、氮精馏工 况 。当粗氩气中氧含量降至设计值 2 ×10- 6 时 , 可 将粗氩气全量导入精氩塔 , 同时关闭粗氩气放空 阀 。如果液氩中氮含量超标 , 可增大精氩蒸发器热 源 ———氮气的流量 , 使精氩塔底部的氮尽量蒸发后 通过余气放空阀放空 。 212 操作要领

一周后调试出合格氩气 ; 11 月 30 日 , 第三套空分 设备一次开车成功并生产出合格氧气 , 一周后生产 出合格氩气 。12 月 12 日 , 3 套空分设备成功并网 。

酒钢技术人员在空分设备调试过程中 , 结合设 备实际情况 , 对制氩工艺进行了长时间的摸索 , 积 累了一定的操作经验 。从目前运行情况看 , 3 套 21000m3 / h 空分设备的制氩系统运行比较稳定 。

( 1 . Oxygen Producing Division , Jiugang Power Factory , 12 Xiongguang East Road Jiayuguan 735100 ,

Gansu , P. R . China ; 2 、 3. Thermal Engineering Department , College of Mechanical Engineering ,

1 制氩系统流程简介

21000m3 / h 空分设备采用分子筛吸附净化 、增 压透平膨胀机 、上塔采用规整填料塔 、全精馏无氢 制氩和氧气外压缩流程 。

从上塔抽出氩馏分气体约 24220m3 / h , 氩含量 为 7 %~11 %、氮含量小于 0106 % , 氩馏分直接从 粗氩 Ⅰ塔的底部导入 。粗氩 Ⅱ塔底部排出的粗液氩 经粗氩泵加压到约 01866MPa 后直接进入粗氩 Ⅰ塔 上部作为回流液 。粗氩气自粗氩 Ⅰ塔顶部排出 , 从 粗氩 Ⅱ塔底部导入 。粗氩冷凝器采用过冷后的液空 作冷源 , 上升气体在粗氩冷凝器中被冷凝 , 大部分 返回粗氩 Ⅱ塔顶部作为回流液 , 其余约 765m3 / h 的 粗氩气 (其组分为 98 %~99 %Ar , ≤2 ×10 - 6 O2 ) 被导入粗氩液化器进行液化 , 然后进入精氩塔中继 续精馏 。

关键词 : 大型空分设备 ; 制氩系统 ; 全精馏无氢制氩 ; 操作 中图分类号 : TQ116143 文献标识码 : B

Debugging experiences of large scale air separation plant argon producing system

Yang Bing2biao1 , Wang Li2 , Yue Xian2fang3

大型空分设备制氩系统调试体会

杨秉彪1 , 王 立2 , 岳献芳3

(1. 酒钢动力厂制氧部 , 甘肃省嘉峪关市雄关东路 12 号 735100 ; 2 、3. 北京科技大学机械工程学院热能工程系 , 北京市海淀区学院路 30 号 100083)

摘要 : 结合 21000m3 / h 空分设备制氩系统调试中的操作经验 , 重点介绍了制氩系统投运的时 机 、关键参数的调整以及投运中的注意事项 , 并对临时停车后制氩系统工况的快速恢复 、主塔和 氩塔的相互关系 、分子筛纯化系统切换对精馏工况的影响以及液空液位调节等方面进行逐一分 析。

前 言

酒泉钢铁集团有限公司 (以下简称 : 酒钢) 3 套 21000m3 / h 空设备建设工程于 2003 年开始论 证 , 2004 年初开始动工建设 。2004 年 12 月 7 日 , 第一套空分设备一次开车成功并生产出合格氧气 , 12 月 12 日 , 生产出合格氩气 ; 2005 年 8 月 23 日 , 第二套空分设备一次开车成功并生产出合格氧气 ,

University of Science and Technology Beijing , 30 Xueyuan Road , Haidian District , Beijing 100083 , P. R . China )

Abstract : Based on the debugging experiences in a 21000m3 / h air separation unit argon producing system , the commissioning opportunity , the adjustment of key parameters and the cautions during commissioning in an argon producing system are emphatically introduced. Technical analysis has also been made in the following aspects : the quick recovery of argon producing status after temporary shutdown , the relationship between main column and argon column , the effects of molecular sieve purification system on operation conditions of distillation , and the level regulation of liquid air. Keywords : Large scale air separation plant ; Argon producing system ; Complete2distillation hydrogen2free argon recovery ; Operation

(2) 产品氧 、氮的产量及纯度达标且稳定 , 氧 纯度要达到 99 %以上 ;

(3) 冷量充足 , 也就是主冷液氧液位稳定 ; (4) 可以加大膨胀机制冷量 。 以上 4 个条件具备后 , 逐渐增大液空去粗氩冷 凝器的量 , 即增大粗氩冷凝器热负荷 。为了降低上 塔的分离负荷 , 提高精馏效率和便于对粗氩冷凝器 负荷的调整 , 一般把液空的氧含量控制在 38 %左 右 。随着粗氩冷凝器热负荷的增加 , 氩馏分的取出 量增大 , 直至达到设计流量 。检查氩馏分的氩含量 是否在 8 %~10 %之间 , 如不在其范围内 , 调整 氧 、氮产品和液氮调节阀 , 使之达到上述值 。 另外 , 上塔压力的波动也会造成上塔富氩区的 移动 , 尤其是分子筛吸附器切换引起的上塔压力波 动对上塔精馏工况的影响非常大 。不同类型的空分 设备受影响的程度有所不同 , 调整手段也因之不 同 。酒钢空分设备在分子筛吸附器均压时 , 采用了 梯级控制手段来减少分子筛纯化系统切换对精馏工 况的影响 , 在 10 %~100 %的均压时间段内 , 阀门 开度 分 别 按 照 20 %、22 %、24 %、27 %、32 %、 39 %、44 %、49 %、54 %和 56 %的开度设定 (见表 1) 。在采取上述控制手段后 , 主塔压力波动范围非 常小 。

表 1 均压阀开度随均压时间的变化情况

均压时间 10 % 20 % 30 % 40 % 50 % 60 % 70 % 80 % 90 % 100 %

阀门开度 20 % 22 % 24 % 27 % 32 % 39 % 44 % 49 % 54 % 56 %

投运制氩系统时 , 视粗氩 Ⅱ塔底部的液位情况 调整制氩系统工况 : 当液位达到 500mm 左右时即 可预冷粗液氩泵 ; 液位超过 800mm 便可启动粗液 氩泵 。刚开始应全开粗液氩泵回流阀 , 使全部液体 从旁路回到粗氩 Ⅱ塔 。否则大量的液体突然回流到 上塔 , 必然会引起上塔工况的剧烈波动 , 从而不但 影响主塔精馏工况 , 同时也影响制氩系统的运行 。 待粗液氩泵运行稳定后 , 逐渐关小回流阀 , 将液体 向粗氩 Ⅰ塔输送 。通过液空阀门缓慢调节液空进粗 氩冷凝器的量 , 同时打开粗氩排放阀排放气体 。此 过程中阻力逐渐上升 , 说明正常精馏工况正在建 立 。当氩馏分和粗氩放空的流量都调至正常流量的 2/ 3 左右时 , 将粗氩 Ⅱ塔底部液位投自动调节 。有

纯液氩经低温输液管排入液氩贮槽 ; 或者由旁 路经中压液氩泵加压到 3MPa , 汽化回收冷量后送 用户管网 。

2 制氩系统调试经验

211 全精馏无氢制氩系统的启动 全精馏无氢制氩系统的启动时间比传统加氢除

氧制氩系统的启动时间要长得多 , 从投运粗氩塔到 生产出合格的纯氩产品大约需要 50 小时 , 甚至更 长 。这是因为氧和氩的沸点比较接近 , 要建立稳定 的氧 、氩精馏工况的时间比较长 , 而且在这个过程 中还必须排除氮的干扰 。全精馏无氢制氩系统的启 动大致可分为粗氩塔的启动和精氩塔的启动两个阶 段。 21111 粗氩塔的启动