很好的诺氟沙星的合成工艺处理

诺氟沙星合成工艺综述(不看后悔)

诺氟沙星合成工艺综述摘要:诺氟沙星又称氟哌酸,是广谱抗菌类药物,其合成路线有数十种之多,本文总结出了八条经典路线并根据最后一步反应将其进行分类,共分成三类,包括羧基化类,哌嗪化类,成环类等。

并在此基础上,对最常用的一个合成工艺进行改进,最终发现在诺氟沙星的合成中仍有乙基化等问题没有很好的解决,因此,对该工艺的改进任重而道远。

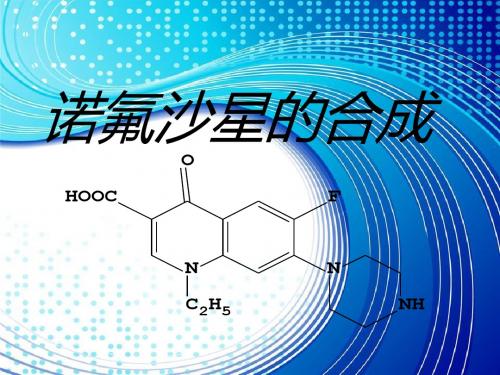

关键词:诺氟沙星,合成工艺,改进1.概述诺氟沙星(norfloxacin )又称氟哌酸,第三代喹诺酮类抗菌药物。

具有抗菌作用强、抗菌谱广、生物利用度高、组织渗透性好及与其他抗菌素无交叉耐药性和副作用小等特点,尤其对革兰阴性菌有强杀菌作用。

而且口服吸收快,已被广泛用于咽喉炎、扁桃体炎、肾盂肾炎及尿道炎等的治疗。

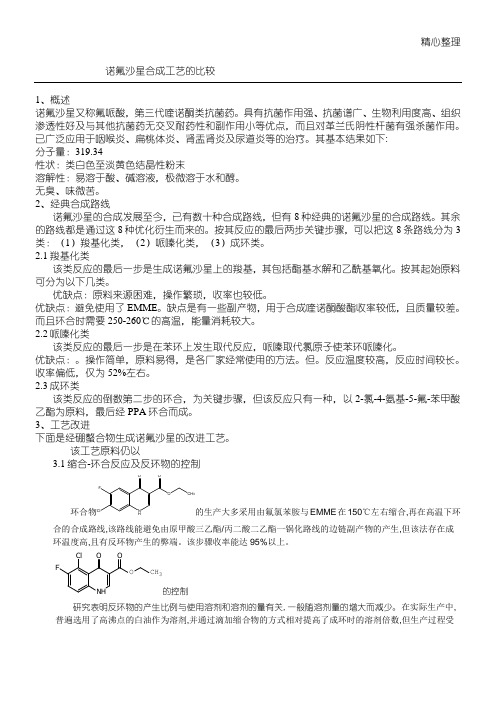

其结构式如图所示。

N CH 2CH 3OCOOHFNHN在国际市场上,喹诺酮类药物占抗感染药物市场份额的15%左右,并以惊人的速度递增。

其销售额已从1985年的1.04亿美元上升到2000年的70亿美元,其世界市场占有率可达18%左右。

目前国际市场上已上市喹诺酮类新药有20多个品种。

其中环丙沙星、氧氟沙星、氟哌酸、依诺沙星是目前世界上用量最大和应用最广泛的品种。

其中环丙沙星占首位。

预计该药仍是今后10年内的畅销药物。

销售额将达15亿美元以上。

目前还有进入I 临床I 、Ⅱ、Ⅲ期验证的60—70个品种。

市场开发前景十分诱人。

喹诺酮类药物已在国际化疗会上一致公认为当今世界上最有发展前途,最令人瞩目的一类新型抗感染药物。

2.经典合成工艺1978年日本杏林公司Koga. H 等人首先发表了诺氟沙星的合成方法, 此后, 又有大量关于该药的合成、药理和临床的报道。

其合成发展至今,共有不下数十种合成工艺,但是有八条经典的诺氟沙星合成工艺,其余均为这八条优化衍生而来,按其反应的最后两步中的关键步骤,可以将这八条路线分为三类:(1)羧基化类;(2)哌嗪化类;(3)成环类。

2.1羧基化类该类最后一步反应是生成诺氟沙星上的羧基,其包括酯基水解和乙酰基氧化,下面按起始原料分别说明。

诺氟沙星的合成

• Ⅳ.注意事项: • ⑴.滴加溴乙烷的进料管应插入液面下,以防止溴 乙烷挥发而影响收率。 • ⑵.DMF要脱水后套用。

• 三、取代

O F Cl

• Ⅰ.第一步反应原理:

O F Cl N H

(O2CH2CH3)2 B O C O

+ H3BO3 + Ac2O

N H

反应机理: 是先由硼酸与醋酐反应生成三乙酸硼酸酯,乙 基化产物中4-羧基氧原子由于含有孤对电子,三 乙酸硼酸酯容易与之形成配位键,再与酯基发生 脱醇缩合。

二、引乙基

Ⅰ.反应原理:

F O COOC2H5 N H

F

O

F

K2CO3

Cl

Cl

O CO2Et N C2H5

N

H

C2H5Br

Cl

Ⅱ.反应机理: 由于(6-氟-7-氯-1,4-二氢-4-氧-3-喹啉羧酸乙酯)有酮式 与烯醇式,两种互变异构,根据酸性条件有利于酮式生成的 原理,在反应中加入K2CO3, ,营造一种酸性环境,溴乙烷 加进来,其实质是发生一个烷基化反应。 Ⅲ.工艺过程: 配料比(质量比): 反应物:溴乙烷:无水K2CO3 :DMF=1:1.6:1.3:8

•

Байду номын сангаас

•

大家看了那些优化方案,它们真的非常好!凭我们现在 的化学知识和环境条件的局限,很难有所突破,于是,我 们小组决定另辟蹊径,从减小生产成本,提高车间安全性 着手,为诺氟沙星的合成设计了一条生产工

首先,为减小能耗,在建厂选址时,把厂建在山坡、悬 崖,依靠地势,使物料由计量器利用重力自流到反应器中 ,反应后再由反应器放到过滤、离心机中,这样设计可以 减少输送物料的设备,节约输送物料的能耗。 • 其次,化学制药工业使用的大部分物料为易燃、易爆、 有毒的物料,如何保障我们自身安全和健康?我们小组有 一个想法,就是在化工设备装置及管路上配置一些自动化 装置,代替操作工人的直接劳动,也就是生产过程的自动 化。这样一来,一方面减轻了劳动强度,改善了劳动条件 ,工人只要对着自动化装置的运转进行监控,而不需要直 接从事大量危险的现场操作;另一方面,自动化的仪器可 以达到人力难以达到的精确度,有利于加快生产速度,提 高产品质量。 •

诺氟沙星胶囊制备工艺

具 有 普 通针 刺 疗 法 的作 用 效 果 , 具 备 针 刺 “ 以 留 之 ” 长 期 作 用 , 并 静 的 类 [ ] 杜 元灏 , 学敏 . 华针 灸 临 床 诊 疗 规 范[ . 苏 科 学 技 术 出 版 9 石 中 M] 江

社 ,0 7 6 — 6 20 : 6 9

按摩与康复医学

2 1. ( ) 0 1 7下

C iee np l in& R hblainMe iqe 2 1 , o 5 hn s Ma iua o t ea itt de n 0 1N . 7 i o i

4 5

诺 氟 沙 星胶 囊 制备 工 艺与 质 量研 究

陈木 洲① 江 丹娜 黎 焕 弟 ( 东 众 生 药业股 份 有 限公 司 东 莞 5 3 2 ) 广 2 3 5

摘要 : 目的 : 筛选 诺 氟 沙星 胶 囊 的 最佳 生产 处 方 工 艺 。方法 : 用 不 同 的 填 充 剂 , 同 生产 工 艺 制 备 诺 氟沙 星 胶 囊 , 测 定含 量 及 溶 出度 。 结 采 不 并

果 : 氟沙 星胶 囊的 最佳 处 方 为 : 氟 沙 星 1 0 乳糖 8 、 石粉 2 、 诺 诺 0、 o滑 O 二氧 化 硅 2 硬 脂 酸 镁 0 2 羧 甲 基 淀粉 钠 6 最佳 生 产 工 艺 为干 法 混 合 工 艺。 结 、 .、 ; 论 : 选 的 处 方和 工 艺 简单 可 行 , 约 了 生产 成 本 , 高 了产 品稳 定 性 。 优 节 提

位产生生理及生物化学刺激 , 从整体上对 阴阳进行调节 , 疏通经络, 调和 [ O 任 晓艳. 1] 穴位埋 线的源流及其机理探讨[] 中国医药学报,2 0 , J. 0 4

诺氟沙星颗粒工艺流程

诺氟沙星颗粒工艺流程

《诺氟沙星颗粒工艺流程》

诺氟沙星颗粒是一种常用的抗生素药物,它在医疗领域有着广泛的应用。

在工艺流程中,生产诺氟沙星颗粒需要经过一系列的工艺步骤,才能最终生产成品。

下面我们就来了解一下诺氟沙星颗粒的工艺流程。

首先,原料的准备是整个工艺流程的第一步。

诺氟沙星颗粒的生产原料包括活性成分、辅料和赋形剂。

这些原料需要经过配方、称量、混合等步骤进行准备。

接着,原料的预处理是非常重要的一环。

活性成分和辅料通常需要经过粉碎、干燥等步骤进行预处理,以确保其质量和颗粒度符合要求。

然后,原料的混合是工艺的下一步。

在这一步骤中,各种原料需要按照一定的配方比例进行混合,以确保颗粒的均匀性和稳定性。

接着是颗粒的造粒。

在这一步骤中,混合后的原料需要被压制成颗粒状,以便于后续的干燥和成型。

然后是颗粒的干燥。

在这一步骤中,颗粒需要经过烘干,去除其中的水分,以确保颗粒的质量和稳定性。

最后是颗粒的成型和包装。

在这一步骤中,干燥后的颗粒需要

经过成型,然后进行包装,最终成为成品。

总的来说,诺氟沙星颗粒的工艺流程包括原料准备、预处理、混合、造粒、干燥、成型和包装等步骤。

每一个步骤都非常重要,需要严格按照工艺要求进行操作,以确保最终产品的质量和稳定性。

诺氟沙星胶囊生产工艺研究

诺氟沙星胶囊生产工艺研究

诺氟沙星胶囊是一种广泛应用于临床的抗生素药物,具有广谱抗菌作用,在治疗各种感染疾病方面有着重要的地位。

为了保证药物的质量和安全性,需要对其生产工艺进行研究和优化。

首先,对于诺氟沙星胶囊的生产工艺,需要选择适宜的原料和仪器设备。

原料包括诺氟沙星原料药、辅料和胶囊外壳等,原料的选择要求纯度高、质量稳定。

仪器设备包括反应釜、干燥设备、混合机等,用于药物的生产、反应和制剂等工艺步骤。

其次,进行药物的制备和反应过程。

通过先进的化学反应工艺,将原料药转化为活性的药物分子。

以诺氟沙星为例,其制备主要包括合成、水解、中间体制备和结晶等步骤。

每一个步骤都需要严格控制反应条件,如温度、压力、pH值等,确保产生

高纯度、高收率的药物分子。

然后,进行药物的制剂和包装过程。

将药物分子与适当的辅料混合,制备成胶囊剂。

制剂过程中需要注意药物与辅料的相容性、稳定性等。

包装过程中,胶囊外壳的选择要求符合药典标准,确保药物在包装过程中不受外界环境的影响。

最后,对制造过程进行质量控制和质量检测。

通过建立严格的质量控制规范,监控制造过程中的各个环节。

同时,进行质量检测,对药物样品进行质量评价,确保符合药典标准和质量要求。

常用的质量检测手段包括红外光谱、紫外光谱、高效液相色谱等。

总之,诺氟沙星胶囊的生产工艺研究是确保药物质量和安全性的重要步骤。

通过科学合理地选择原料和仪器设备,优化制备和包装工艺,严格控制质量和质量检测,可以保证药物的质量和有效性,为临床治疗提供保障。

诺氟沙星的合成

精心整理诺氟沙星合成工艺的比较1、概述诺氟沙星又称氟哌酸,第三代喹诺酮类抗菌药。

具有抗菌作用强、抗菌谱广、生物利用度高、组织渗透性好及与其他抗菌药无交叉耐药性和副作用小等优点,而且对革兰氏阴性杆菌有强杀菌作用。

已广泛应用于咽喉炎、扁桃体炎、肾盂肾炎及尿道炎等的治疗。

其基本结果如下:分子量:319.34性状:类白色至淡黄色结晶性粉末溶解性:易溶于酸、碱溶液,极微溶于水和醇。

无臭、味微苦。

2、经典合成路线诺氟沙星的合成发展至今,已有数十种合成路线,但有8种经典的诺氟沙星的合成路线。

其余的路线都是通过这8种优化衍生而来的。

按其反应的最后两步关键步骤,可以把这8条路线分为3类:(1)羧基化类,(2)哌嗪化类,(3)成环类。

2.1羧基化类该类反应的最后一步是生成诺氟沙星上的羧基,其包括酯基水解和乙酰基氧化。

按其起始原料可分为以下几类。

优缺点:原料来源困难,操作繁琐,收率也较低。

优缺点:避免使用了EMME 。

缺点是有一些副产物,用于合成喹诺酮酸酯收率较低,且质量较差。

而且环合时需要250-260℃的高温,能量消耗较大。

2.2哌嗪化类 该类反应的最后一步是在苯环上发生取代反应,哌嗪取代氯原子使苯环哌嗪化。

优缺点:。

操作简单,原料易得,是各厂家经常使用的方法。

但。

反应温度较高,反应时间较长。

收率偏低,仅为52%左右。

2.3成环类该类反应的倒数第二步的环合,为关键步骤,但该反应只有一种,以2-氯-4-氨基-5-氟-苯甲酸乙酯为原料,最后经PPA 环合而成。

3、工艺改进下面是经硼螯合物生成诺氟沙星的改进工艺。

该工艺原料仍以3.1缩合-环合反应及反环物的控制环合物N H O CH 3FCl OO的生产大多采用由氟氯苯胺与EMME 在150℃左右缩合,再在高温下环合的合成路线,该路线能避免由原甲酸三乙酯/丙二酸二乙酯一锅化路线的边链副产物的产生,但该法存在成环温度高,且有反环物产生的弊端。

该步骤收率能达95%以上。

NH FClO O O CH 3的控制研究表明反环物的产生比例与使用溶剂和溶剂的量有关,一般随溶剂量的增大而减少。

诺氟沙星合成工艺

诺氟沙星合成工艺嘿,朋友们!今天咱来聊聊诺氟沙星合成工艺这档子事儿。

你说这诺氟沙星啊,就像是一位守护我们健康的小卫士。

那它是怎么来的呢?这就得从它的合成工艺说起啦。

合成诺氟沙星就像是搭积木,得一步步来,还得特别精细。

先得准备好各种原料,就像做饭得有食材一样。

然后呢,让这些原料在合适的条件下发生反应,就跟不同食材在锅里煮呀炒呀变成美味佳肴一个道理。

在这个过程中,温度、压力、时间等等可都得把握得恰到好处。

温度高了不行,低了也不行,这就好比烤蛋糕,火候得掌握好,不然烤出来的蛋糕不是糊了就是没熟。

压力也是一样,大了小了都可能出问题。

而且呀,这中间还得注意各种细节。

就像走钢丝,得小心翼翼,不能有一丝马虎。

稍微一个不小心,可能合成出来的就不是我们想要的诺氟沙星啦,那不就白忙活啦!想想看,要是没有这些严谨的工艺,我们上哪儿去得到这么好用的药呢?咱们平时头疼脑热、拉肚子啥的,诺氟沙星可帮了大忙了。

再打个比方,合成工艺就像是一场精彩的魔术表演。

魔术师得精确地操作每一个步骤,才能变出令人惊叹的魔术效果。

咱们的合成工艺也是如此,每一步都得精准无误,才能变出诺氟沙星这个“健康魔术”。

这诺氟沙星合成工艺可不简单呐,它凝聚了无数科研人员的心血和智慧。

他们就像一群勤劳的小蜜蜂,不断地探索、尝试,才找到了最合适的方法。

咱得感谢这些科研人员呀,没有他们,我们哪能这么容易就有药治病呢?他们就像是健康的守护者,默默地为我们付出。

所以说呀,诺氟沙星合成工艺可真是个神奇又重要的东西。

它就像一把钥匙,为我们打开健康的大门。

我们可得好好珍惜,也得对那些为了它而努力的人们心怀感激。

这就是我对诺氟沙星合成工艺的看法,你们觉得呢?原创不易,请尊重原创,谢谢!。

诺氟沙星的合成工艺

工艺与设备2018·04129Chenmical Intermediate当代化工研究诺氟沙星的合成工艺*乐夏云(西北民族大学 化工学院 甘肃 730030)摘要:目的:通过诺氟沙星的合成,对药物研制过程有一个基本认识。

方法:以3-氯-4-氟苯胺为起始原料,经与乙氧甲叉丙二酸二乙酯(EMME)缩合、Gould-Jacobs环化、N-乙基化、硼化物螯合合成诺氟沙星。

结果:得到白色诺氟沙星8.0g,总收率为66.6%。

结论:此方法合成诺氟沙星收率较高,适用于工业生产。

关键词:诺氟沙星;合成;药物中图分类号:R 文献标识码:ASynthesis of NorfloxacinLe Xiayun(College of chemical Engineering, Northwest Minzu University, Gansu, 730030)Abstract :Objective:Have a basic understanding of drug development through the synthesis of nofluorus. Methods:At the beginning of the3- chlorine-4-fluorine, it's a result of the contraction of the EMME, the Gould, and the n-ethylation, the boride, and the chelation of the nofluorus .results:Obtained white norfloxacin 8.0 g ,The total yield was 66.6%. Conclusions :This method has a high yiel and is suitable for industrial production.Key words :norfloxacin ;synthetic ;drug诺氟沙星,别名:氟哌酸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10 诺氟沙星的合成工艺

10.1 概述

诺氟沙星(Norfloxacin,氟哌酸),化学名1-乙基-6-氟-4-氧代-1,4-二氢-7-(1-哌嗪基)-3-喹啉羧酸(1-ethyl-6-fluoro-1,4-dihrdro-4-oxo-7-(1-piperazinyl)-3- quinolinecarboxylic acid)。

诺氟沙星为类白色至淡黄色结晶性粉末,无臭,味微苦,可吸湿,见光颜色渐深。

易溶于醋酸及氢氧化钠溶液中。

熔点218~224℃。

本品为喹诺酮类抗生素,对革兰氏阴性菌和阳性菌、金黄葡萄球菌、绿脓杆菌和大肠杆菌等引起的急性感染有显著疗效。

对一些耐青霉素、头孢菌素和庆大霉素的菌株也有效。

适用于膀胱炎、肾盂炎等尿路感染。

10.2 诺氟沙星的合成路线

诺氟沙星结构中1位和7位的C-N键是切断的首选,乙基和哌嗪基可以在成环之后引入。

按成环时是否已引入哌嗪基,诺氟沙星的合成路线有以下两种。

10.2.1 先合成喹诺酮酸再引入哌嗪基的路线

6-氟-7-氯喹诺-4-酮-3-羧酸及其酯的合成是实现本法的关键。

(1) 以3-氯-4-氟苯胺为原料

①3-氯-4-氟苯胺与2-乙氧亚甲基丙二酸二乙酯(EMME, diethyl 2-(ethoxymethylene) malonate)反应,再经Gould Jacobs反应合成喹诺酮酸酯。

此法的优点在于原料易得,收

率较高,成本较低。

是我国目前采用的主要方法。

但存在环合反应温度高,哌嗪缩合收率较低,生成氯哌酸副产物,EMME制备条件苛刻等缺点。

改进:在哌嗪缩合时加入硼化物可使缩合收率提高到90%以上。

②3-氯-4-氟苯胺与原甲酸三乙酯反应。

此法避免了使用EMME,但也有一些副产物,用于合成喹诺酮酸酯收率较低,质量较差。

而且环合时需要250~260℃的高温,能耗较大。

③3-氯-4-氟苯胺与原甲酸三乙酯和乙酰乙酸乙酯反应,使用三乙降低了成本,减少了能耗。

④3-氯-4-氟苯胺与烷氧基丙烯酸乙酯反应,再经溴化、氰解和水解引入羧基。

⑤3-氯-4-氟苯胺经N-乙基化,再与烷氧基亚甲基丙二腈反应,最后引入哌嗪基得诺氟沙星。

(2) 以2-氨基-4-氯-5-氟苯甲酸酯为原料

(3) 以2,4-二氯氟苯为原料

10.2.2 先合成或引入哌嗪基再合成喹诺酮酸的合成路线(1) 以2-氟苯胺为原料

(2) 以3-氨基-4-氟硝基苯为原料

(3) 以2-氯-4-氨基-5-氟苯甲酸乙酯为原料

以上先引入哌嗪环的方法一般收率较低,还处在实验室研究阶段。

10.3 诺氟沙星的合成工艺

10.3.1 3-氯-4-氟苯胺的合成

合成路线:

(1) 3,4-二氯硝基苯的合成

①工艺原理

混酸硝化,芳香族亲电取代反应。

②工艺过程

将硫酸和硝酸按比例投入反应釜,降温至60℃以下,滴加邻二氯苯。

滴毕,于60℃下反应2h。

冷却,冰解。

离心分离,固体水洗至中性,干燥得黄色结晶。

mp39~41℃,收率88%,纯度>96%。

③反应条件与影响因素

混酸中硝酸的浓度对反应影响较大,浓度低时可补加发烟硝酸。

原料中的对二氯苯可通过冷冻结晶除去,否则影响产品质量。

(2) 3-氯-4-氟硝基苯的合成

①工艺原理

芳香族亲核取代,亲核加成-消除机理。

②工艺过程

将3,4-二氯硝基苯、无水氟化钾和DMSO加到反应釜中,回流反应,再水蒸汽蒸馏,得3-氯-4-氟硝基苯类白色结晶体。

mp41~43℃,收率82%,纯度98%。

③反应条件与影响因素

DMSO作溶剂可使反应温度达到180℃,反应较快,1~2h可完成。

水的存在会使二氯硝基苯部分水解为硝基酚,并由此生成二苯醚衍生物。

(3) 3-氯-4-氟苯胺的合成

①工艺原理

硝基的铁粉还原,涉及单电子转移过程。

②工艺过程

将铁粉、氯化铁和水按比例加到反应釜中,分批加入3-氯-4-氟硝基苯回流反应2h后水蒸汽蒸馏,冷却馏出物析出结晶,过滤干燥得3-氯-4-氟-苯胺。

mp42~44℃,收率90%,纯度>98%。

③反应条件与影响因素

铁粉越细反应越快,以60~100目为宜。

铁粉密度大,易沉降,应加强搅拌。

10.3.2 乙氧亚甲基丙二酸二乙酯(EMME)的合成

(1) 工艺原理

(2) 工艺过程

在干燥的反应釜中加入原甲酸三乙酯,升温蒸出低沸物,物料温度<130℃时加入丙二酸二乙酯和无水氯化锌。

搅拌下滴加乙酐,回流,逐渐蒸出乙酸乙酯,使物料达到156℃,保温反应3h后,冷至100℃,减压回收原甲酸三乙酯。

减压精馏,收集140~160℃/1.33×10-3Pa(10mmHg)的馏分,为EMME。

收率50~65%,纯度98%。

(3) 反应条件与影响因素

设备应保证干燥,乙酐的用量和加入速度影响较大。

10.3.3 3-氯-4-氟苯胺基亚甲基丙二酸二乙酯的合成

(1) 工艺原理

1,4-加成,再消除(或双键上的亲核取代-加成-消除机理)。

(2) 工艺过程

在干燥的反应釜中加入3-氯-4-氟苯胺和EMME,搅拌下升温反应,蒸出乙醇,于130℃下反应1.5h后,减压蒸馏除去乙醇,放料,固化,mp>60℃。

(3) 反应条件与影响因素

反应体系应干燥。

10.3.4 7-氯-6-氟-4-氧喹啉-3-甲酸乙酯的合成

(1) 工艺原理

(2) 工艺过程

将石蜡油预热到250℃,加入3-氯-4-氟-苯胺基亚甲基丙二酸酯,保温在250~260℃。

反应1h后,蒸出乙醇,冷却到10℃,离心,固体依次用石油醚和丙酮洗涤,干燥得产品。

mp>310℃,收率79%。

(3) 反应条件与影响因素

反应温度以250~260℃为宜,升温要快。

常用的热载体还有二苯乙烷和联苯醚等,但不同的热载体会影响副产物的生成。

10.3.5 1-乙基-7-氯-6-氟-4-氧喹啉-3-甲酸的合成

(1) 工艺原理

(2) 工艺过程

将7-氯-6-氟-4-氧喹啉-3-甲酸乙酯、碳酸钾和DMF混合加热到110℃,保温反应1h后降温至30℃以下,滴加溴乙烷。

滴毕加热到90℃,回流8h。

冷却,滤除无机盐。

减压回收DMF后,加碱水解2h,加水稀释,用活性炭脱色。

过滤,滤液用乙酸调pH至6.4,析出沉淀。

过滤,水洗滤饼,真空干燥得产品。

mp>250℃,纯度>90%。

再以DMF重结晶,mp>278℃,收率56%。

(3) 反应条件与影响因素

笔者认为溴乙烷过量太多,滴加过快,温度过高可能会导致氧烷化。

10.3.6 诺氟沙星的合成

(1) 工艺原理

芳环上的亲核取代反应(加成-消除机理)。

(2) 工艺过程

将六水哌嗪和甲苯一起热共沸去水,直至物料温度达到115℃,馏出的甲苯透明。

降温,加入1-乙基-7-氯-6-氟-4-氧喹啉-3-甲酸和吡啶,回流8h后减压蒸馏回收吡啶,再加水减压蒸馏吡啶。

残留物用稀醋酸调pH至5.5,加入活性炭脱色,趁热过滤。

滤液调pH至7.0~7.2。

冷却结晶,过滤得粗品。

乙醇重结晶得精品,收率52%。

(3) 反应条件与影响因素

反应宜无水,目前无水哌嗪已大量供应,可考虑采用。

10.4 诺氟沙星的合成工艺改进

10.4.1 目前工艺存在的主要问题

以3-氯-4-氟苯胺、原甲酸三乙酯和丙二酸二乙酯为主要原料合成诺氟沙星的总收率为30~40%,主要问题为:①环合时副产物较多;②乙基化时溴乙烷较贵,且有氧烷化产物生成;③与哌嗪缩合时会产生氯哌酸,影响质量与收率。

10.4.2 改进诺氟沙星合成工艺的可能途径

以下措施可能成为解决上述问题的手段:①环合时采用新的导热剂;②乙基化时控制好摩尔比,加料速度及反应温度;③与哌嗪缩合时采用含硼化合物作催化剂,提高选择性,加快反应速率。