塔设备设计

第八章 塔设备的机械设计(化工技术)

塔壁间的密封

碳钢制塔板与 塔盘圈厚度,一 般3-4mm,用不锈 钢时取2-3mm

2

分块式塔盘第八章图\分块塔板一.rm 第八 章图\分块塔板二.rm

塔身为焊制的整体圆筒,塔盘分成数块, 由人孔送入塔内,安装到塔盘固定件上。

塔径在800~900mm以上时建议采用

特点:

1)结构简单,装拆方便 2)制造方便,模具简单

二 裙座设计 结构: 1)座体 2)基础环 3)螺栓座 4)管孔

1

座体设计

初选座体有效厚度δes,然后验算危险

截面应力。

1)

基底为危险截面时,应满足

操作时,

0 0 M max m0 g Fv0 0 t min KB; K S Z sb Asb

水压试验时,

0.3 M

水压试验时,

0.3 M M e m g min 0.9 K s ; KB Z sm Asm

1 1 w 1 1 max

2

基础环设计

基础环尺寸的确定

1)

Dob Dis 160 ~ 400 mm Dib Dis 160 ~ 400 mm

7)稳定条件

ii max

cr

4

塔体拉应力校核

1)假设有效厚度δei

2)计算最大组合轴向拉应力

内压,正常操作时 外压,非操作时

max 1

i i 2

ii 3

max

ii 3

ii 2

• 3)强度校核条件

ii max

K

5)最大组合轴向压应力

外压,正常操作时 max 1

塔设备的机械设计课程设计

塔设备的机械设计课程设计一、课程目标知识目标:1. 让学生掌握塔设备的基本结构及其在化工生产中的应用,理解塔设备的设计原理和关键参数;2. 使学生了解塔设备机械设计的相关标准、规范和要求,掌握塔设备的设计流程;3. 引导学生掌握塔设备力学分析的基本方法,理解其强度、稳定性和疲劳寿命等方面的评价标准。

技能目标:1. 培养学生运用所学知识进行塔设备结构设计和计算的能力;2. 提高学生解决实际工程问题的能力,能够根据设计要求完成塔设备的机械设计;3. 培养学生查阅相关资料、运用专业软件进行塔设备设计和分析的能力。

情感态度价值观目标:1. 激发学生对化工设备机械设计的兴趣,培养其创新意识和实践能力;2. 培养学生严谨的科学态度和良好的团队协作精神,使其在工程设计中具备较强的责任感和使命感;3. 引导学生关注化工设备在实际生产中的应用,认识到所学知识在工程实践中的价值。

本课程针对高年级本科或研究生阶段的学生,结合课程性质、学生特点和教学要求,将目标分解为具体的学习成果。

通过本课程的学习,学生能够掌握塔设备机械设计的基本原理和方法,具备实际工程问题的分析和解决能力,为未来从事相关工作奠定坚实基础。

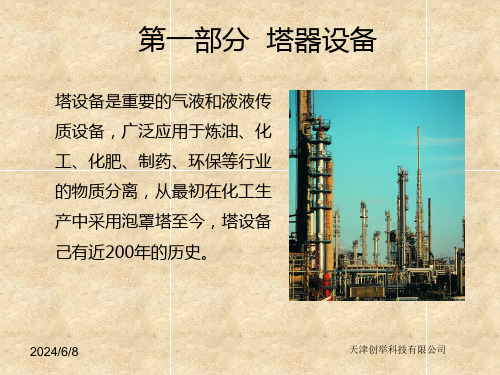

二、教学内容1. 塔设备概述:介绍塔设备的基本概念、分类及其在化工生产中的重要作用,对应教材第一章。

- 塔设备结构及工作原理- 塔设备的分类及特点2. 塔设备设计原理:讲解塔设备设计的基本原理、关键参数和设计要求,对应教材第二章。

- 塔设备设计的基本原理- 塔设备设计的关键参数- 塔设备设计的相关规范和要求3. 塔设备结构设计:学习塔设备的结构设计方法,包括力学分析、强度计算等,对应教材第三章。

- 塔设备力学分析- 塔设备强度计算- 塔设备稳定性分析4. 塔设备设计流程与实践:通过案例分析,使学生掌握塔设备设计的实际操作流程,对应教材第四章。

- 塔设备设计流程- 设计软件的应用- 案例分析与实践5. 塔设备设计评价与优化:介绍塔设备设计评价标准及优化方法,提高学生的工程设计能力,对应教材第五章。

塔设备设计方案范文

塔设备设计方案范文背景介绍:塔设备是指在高空环境中进行建筑、维修、保养等工作时使用的设备,主要包括升降机、脚手架、吊篮等。

随着城市化进程的加快,高楼大厦的建设数量不断增加,对塔设备的需求也越来越大。

因此,设计一套安全、高效、可靠的塔设备,对于提高建筑施工质量和效率具有重要意义。

设计要求:1.安全可靠:设备在高空环境中工作,必须保证操作人员的安全。

设备的结构要坚固稳定,具备较高的抗风性能,能够抵御自然环境的影响。

同时,设备还要配备安全保护装置,如防坠器、制动器等,确保在发生紧急情况时能够及时采取措施保护操作人员。

2.高效节能:设备的设计应当尽量提高工作效率,减少人力投入。

例如,升降机的升降速度要快、载重量要大,以满足不同工作需求。

同时,设备还应该具备节能功能,如采用先进的电动技术替代传统的机械传动方式,降低能耗和运行成本。

3.灵活易用:设备应具备较大的适应性和可调节性,以满足不同场合的需求。

例如,升降机的高度应该可调节,脚手架的搭建方式应该灵活多变。

同时,设备的操作应简单易懂,方便工人上手使用,减少出错。

设计方案:基于以上设计要求,设计了一套符合要求的塔设备方案。

1.升降机:采用液压驱动方式,提供快速、稳定的升降功能。

配备可调节高度的工作平台,满足不同高度的工作需求。

同时,升降机还具备较大的载重量,能够承载多人和工具设备同时上下运行。

为了提高安全性,升降机还配备了防坠器和制动器等安全装置,一旦出现异常情况,即可自动启动保护机制。

2.脚手架:采用铝合金材料制作,具有轻便、坚固的特点。

脚手架的搭建方式可调节,适应不同形状和高度的建筑物。

为了提高操作人员的安全性,在脚手架的边缘设置了护栏,确保人员不会意外掉落。

脚手架还配备了平台和扶手等设施,方便操作人员上下、前后移动。

3.吊篮:采用电动驱动方式,提供稳定的升降和运行速度。

吊篮的结构采用钢构设计,具有较好的抗风性能。

吊篮具备较大的载重量,可同时承载多人和工具设备。

塔设备的机械设计

阶梯环:一头为鲍尔环,一头翻卷,由于不对 称,装入塔内可减少填料环相互重叠,使填料 表面得以充分利用,同时增大了空隙,使压降 降低,传质效率提高。

鞍形填料:这种填料重迭部分少,空隙率大,利 用率高。它有两种形式,一种是矩鞍环,一种是 弧鞍环,都是敞开式填料,这种填料比拉西环传 质效率的波纹成45°,盘与盘之间成90°排列,结 构紧凑,比表面积大。传质好,且可根据物料温 度及腐蚀情况采用不同的材料。

一、 喷淋装置

液体喷淋装置设计的不合理,将导致液体 分布不良,减少填料的润湿面积,增加沟流和 壁流现象,直接影响填料塔的处理能力和分离 效率。液体喷淋装置的结构设计要求是:能使 整个塔截面的填料表面很好润湿,结构简单, 制造维修方便。

塔径DN=300~500mm时,塔节高度L=800~ 1000mm;塔径DN=600~700mm时,塔节高度 L=1200~1500mm。 为方便安装,每个塔节中的塔盘数为5-6块。

降液管的结构有弓形和圆形两类

另设溢流堰圆形降液管

圆形降液管伸出塔盘表面兼作流堰的圆形降液管

图6-5弓形降液管结构

图6-6弓形降液管的液封槽

塔盘结构有整块式和分块式两种。当塔径 在800~900 mm以下时,建议采用整块式塔盘。 当塔径在800~900 mm以上时,人可以在塔内 进行装拆,一般采用分块式塔盘。

1. 整块式塔盘

此种塔的塔体由若干塔节组成,塔节与塔 节之间则用法兰连接。每个塔节中安装若干块 层层叠置起来的塔盘。塔盘与塔盘之间用管子 支承,并保持所需要的间距。图为定距管式支 承塔盘结构。

2.分块式塔盘

在直径较大的板式塔中,如果仍然用整块式 塔盘,则由于刚度的要求,势必要增加塔盘板 的厚度,而且在制造、安装与检修等方面都很 不方便。因此,当塔径在800 ~900 mm以上 时,都采用分块式塔盘。此时塔身为一焊制整 体圆筒,不分塔节 。

第八章-塔设备的机械设计

Fi hi

i 1

对于等直径、等壁厚塔器的底截面 地震弯矩为:

M

00 E

16 35

1m0

gH

(N mm)

风载荷

风对塔体的作用之一是造成风弯矩,在迎风面的塔壁 和裙座体壁引起拉应力,背风面一侧引起压应力;作 用之二是气流在风的背向引起周期性旋涡,即卡曼涡 街,导致塔体在垂直于风的方向产生周期振动,这种 情况仅仅出现在H/D较大,风速较大时比较明显,一般 不予以考虑。

M

ii max

/

0.785Di2

S

e

2

式中M

ii max

maxM M

ii W

ii E

Me

25%M

ii W

M e

稳定条件:

组合轴向压应 力要满足:

ii m a x压

[ ]cr

KB

minK[ ]t

式中K——载荷组合系数,取K=1.2; B——见书p172。

4 塔体拉应力验算

依前述,假设一有效壁厚Se3。 计算σ1,σ2,σ3,并进行组合,满足如下强度条件:

m0 m01 m02 m03 m04 m05 ma me

(8-1)

塔设备在水压试验时的最大质量

mmax m01 m02 m03 m04 mw ma me (8-2)

塔设备在吊装时的最小质量

mmin m01 0.2m02 m03 m04 ma me (8-3)

地震载荷

(5)水压试验验算。

8.2 裙座设计

四个部分: 1.座体---承受并传

递塔体载荷。 2.基础环---将载荷

传递到基础上。 3.螺栓座---固定塔

于基础上。 4.管孔---人孔、排

气孔、引出管孔。

第二课塔器设计基础及案例

Ring

Intalox Saddle

螺旋环,Spiral Ring

改 进 矩 鞍 (Glitsch) ,

Ballast Saddle

鲍尔(开孔)环,

改 进 矩 鞍 (Koch) , Flexi

Pall (Slotted)Ring

Saddle

哈埃派克(Norton)Hy-Pak 改

进

矩

鞍

(Hydronyl)Hydronyl

体在管内停留时间短,不容易结垢,且容易清洗;但壳程不能清洗,因此用 于较脏的加热介质;其本身造价较低,但要求较高的塔体裙座.

• 卧式热虹吸再沸器的主要特点:可用低裙座,但占地面积大,出塔

产品缓冲容积较大,故流动稳定,在加热段停留时间短,不容易结垢,可以 使用较脏的加热介质.

• 立式和卧式强制循环再沸器的共同特点:适应于高粘度液体和

热敏性物料,因为强制循环流速高,停留时间短,有利于工艺流体循环流 量的控制和调节.

精馏方案的选定

• 5.冷却方式

– 1)冷却剂----通常是水,水温随气候而定.入口一般为15℃--20℃,出

口<50℃,目的防止溶解于水中的无机盐析出.

• 冷却剂 还可以是冷冻盐水.液氨等,一般用于较低温度。

– 2)冷凝设备的结构形式

2024/6/8

4

天津创举科技有限公司

➢ 六七十年代,出现塔径十米以上的板式塔,塔板 数多达上百块、塔高度达80米;填料塔的最大直 径有15米,高八十年代以后,填料塔开始大量应用。板式塔与

填料塔的应用并驾驱,竞争日趋激烈。 ➢ 近年来,大量新型塔板研究成功。例如:

• 小塔---蛇管换热器 • 大塔---列管式换热器

工艺流程设计的要求

第六章 塔设备的机械设计

自支承式塔设备的塔体除承受工作介质压力 之外,还承受自重载荷、风载荷、地震载荷及 偏心载荷的作用。

(1)塔设备自重载荷的计算

塔设备的操作质量:

(kg) (6-2) 塔设备水压试验时的质量,这时设备质量最大, 简称设备最大质量 m0 m01 m02 m03 m04 mw ma me (kg) (6-3) 设备吊装时的质量,这时设备质量最小,简称 设备最小质量: m0 m01 0.2m02 m03 m04 ma me (kg) (6-4)

M

00 E

8CZ 1 m0 g (10 H 3.5 14 H 2.5 h 4h3.5 ) 175H 2.5

(Nmm)

底部截面的地震弯矩 16 I I M E CZ 1 mo gH 35

(Nmm)

(3)风载荷的计算

图6-31所示为自支承式塔设备受风压作用 的示意图。塔体会因风压而发生弯曲变形。吹 到塔设备迎风面上的风压值,随设备高度的增 加而增加。为了计算简便,将风压值按设备高 度分为几段,假设每段风压值各自均布于塔设 备的迎风面上,如图所示。

Fk Cz α1k mk g (N )

式中 Cz—— 结构综合影响系数,对圆筒形 直立设备取Cz=0. 5; α1—— 对应于塔器基本自振周期T(利用图630查取α1值时,应使T =T1)的地震影响系数 α值; ηk—— 基本震型参与系数;

关于 α—— 地震影响系数,按图6-30确定;图中曲 Tg 0.9 线部分按公式

(6-19)

(4 )偏心载荷的计算

有些塔设备在顶部悬挂有分离器、热交换 器、冷凝器等附属设备,这些附属设备对塔体 产生偏心载荷。偏心载荷所引起的弯矩为: Me=me g e (6-20) 式中 me—— 偏心质量Kg e—— 偏心质量的重心至塔设备中心线的距离, mm

塔设备设计方案

塔设备设计方案1. 引言塔设备是指用于支撑和传输电力、电信等各种设备和信号的结构设施。

在现代社会中,塔设备的重要性不言而喻。

本文将就塔设备的设计方案进行详细介绍,包括设计目标、设计原则、设计流程以及设计注意事项等。

2. 设计目标塔设备的设计目标是确保其具有合理的结构强度和稳定性,以及满足特定的使用需求。

具体的设计目标包括以下几个方面:1.结构强度:塔设备需要能够承受各种外部力的作用,如风力、重力等。

设计时需要考虑结构材料的强度、断面尺寸以及连接方式等因素,以确保塔设备的结构强度。

2.稳定性:塔设备需要具有良好的抗倾倒和抗侧移的稳定性。

设计时需要考虑塔设备的重心位置、基础设计以及防倾倒和抗侧移的措施等因素。

3.使用需求:塔设备的设计需要满足特定的使用需求,例如承载电力线路、通信设备、天线等。

设计时需要考虑设备的尺寸、布置、重量限制等因素,以满足使用需求。

3. 设计原则在进行塔设备设计时,需要遵循以下几个设计原则:1.安全性原则:塔设备的设计应该以安全为首要原则。

设计时需要考虑到可能的风险和危险因素,并采取相应的安全措施,保证人员和设备的安全。

2.经济性原则:塔设备的设计应该追求经济性,即在满足使用需求的前提下,尽可能减少成本和资源的消耗。

3.可靠性原则:塔设备设计需要考虑结构的可靠性和稳定性,从而确保设备长期稳定运行。

4.环境友好性原则:塔设备的设计应该尽量减少对环境的影响,例如减少材料的使用、减少能源的消耗等。

4. 设计流程设计塔设备的流程可以分为以下几个步骤:4.1. 确定使用需求首先需要明确塔设备的使用需求,包括承载的电力线路或通信设备的类型和要求等。

4.2. 设计草图根据使用需求,绘制塔设备的设计草图,包括设备的形状、尺寸、材料等。

4.3. 结构分析进行塔设备的结构分析,包括承载能力的计算、结构强度和稳定性的评估等。

4.4. 优化设计基于结构分析的结果,进行优化设计,包括调整材料的尺寸、布置加强筋等,以改善结构的强度和稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

式中:

—塔内液体流量,m3/h;

—液流收缩系数。近似取 =1。

所以, =×1×2/3=

则 = =

4)降液管的宽度Wd和降液管的面积Af

根据Lw/D=,查图弓形的宽度和面积得:

Wd/D=,Af/AT=

经计算得:

Wd = m

AT= m2

Af= m2

图弓形的宽度与面积

降液管内液体停留时间:

(4-26)

式中:

—液体在降液管内的停留时间,s;

—降液管面积,m2;

—塔板间距,m;

—液体负荷,m3/s。

由上式计算得 =*3600)=

5)降液管底隙高度

降液管底隙高度是指降液管下端与塔板间的距离,以h0表示。降液管底隙高度h0应低于出口堰高度hw,才能保证降液管底端有良好的液封,一般不应低于6mm,即:

降液管底隙高度一般不宜小于20~25mm,否则易于堵塞,或因安装偏差而使液流不畅,造成液泛。

(4-21)

(4-22)

式中:

—气相密度,㎏/m3;

—液相密度,㎏/m3;

V—气相流量,m3/h;

L—液相流量,m3/h;

(4-23)

式中:

—塔板间距,m;

—板上清液层高度,m。

当表面张力为σ时,用上式进行修正。C20值可由下图查的,也可由曲线回归成方程计算得到。

Smith关联图见图。

图smith关联图

舌形塔板

操作气速大,可增大处理能力,塔盘上无液面落差,持

液量少,故压力降低,塔盘开孔率较大,气液处理量液胶泡沫型塔盘有所提高

液体在塔盘上的停留时间段内,塔板效率低于筛板,舌片尺寸及张角影响塔板效率及操作稳定性

分离要求较低的闪蒸

浮喷板

压力降小

浮板易脱落

分离要求较低的减压

穿流筛板

结构简单

操作范围窄

用于小直径的精馏塔

操作参数

精馏塔T101操作参数如表。

表 精馏塔T101操作参数

操作压力

回流比

进料状态

理论板数

进料位置

泡点进料

30

1

物料衡算和能量衡算

(1)物料衡算

选取整个塔作为衡算系统,则其共有3股物料:进料、塔顶出料、塔底出料,故有 =+(单位:kmol / h)。

(2)能量衡算

同样选取整个塔作为衡算系统,则能量可分为两部分:加热负荷和冷却负荷。由Aspen 模拟结果可知,加热负荷为,冷凝负荷为。

(a)U 型流:液体流径最长,可以提高版效率,其板面利用率最高,但液面落差大,仅用于小塔及液体流量小的场合;

(b)单溢流:液体流径较长,塔板效率较高,塔板结构简单,加工方便,广泛应用于直径以下的塔中;

(c)双溢流:此种溢流方式的优点是液体流径短,从而降低液面落差,但塔板结构复杂,板面利用率低,一般用于直径大于2m的塔中及气液比大的场合;

(d)阶梯式双溢流:此种溢流方式可在不缩短液体流径的情况下减小液面落差小,但塔板结构最复杂,只适用于塔径很大、液流量很大的特殊场合。

图 塔板流型

(a)单溢流流型(b)U型流(c)双溢流流型

(d)阶梯式(同一板高)(e)阶梯式(不同一塔高)

分离塔T201分离未反应的丙烯和环氧丙烷的过程,生产量较大,生产能力要求高,并要求具有一定的操作弹性。综合考虑塔板效率、分离效果和设备的成本、制造以及后期的维修等,我们选用浮阀塔。

设计规范

塔设计规范如表。

表 设计规范

规范

标准号

《石油化工塔形设备设计规范》

SH 3098-2011

《石油化工塔盘设备设计规范》

SH 3088-1998

《石油化工钢制塔、容器现场组焊施工工艺标准》

SH3524-1999

《建筑抗震设计规范》

GB 50011-2010

《建筑结构载荷规范》

GB 50009-2001

表 塔板性能比较

类型

优点

缺点

应用条件

泡罩塔板

操作弹性较大,液气比范围大,不易堵塞,适于处理各种物料,操作稳定可靠

结构复杂,造价高,塔板压降大,生产能力及板效率较低

在设计中除特殊需要(如分离粘度大、易结焦等物系)外一般不宜选用

浮阀塔板

结构简单,制造方便,造价低,塔板开孔率高,生产能力大,操作弹性大,气液接触时间长,塔板效率高

(4-18)

式中:

—塔径,m;

—塔内气体流量,m3/s;

—空塔气速,即按空塔截面积计算得气体线速度,m/s。

(4-19)

式中:

—液相密度,kg/m3;

—气相密度;kg/m3;

—极限空塔气速,m/s;

—负荷系数,m/s。

(4-20)

式中:

—操作物系的负荷系数,m/s;

—操作物系的液体表面张力,mN/m。

F1型浮阀的孔径为39㎜,故浮阀个数N为

N=837Vs/u0

对于塔T201,取阀孔动能因数 =10,则孔速

= 10/ = m / s

浮阀个数 =837*3600/=个=7个

取边缘区宽度Wc=,破沫区宽度Ws=

==

=2-+=

=2*[ +180/arcsin]

=

浮阀排列方式采用等腰三角形叉排,取排与排间阀孔中心距t=75㎜,则同一横排的阀孔中心距 =7/75*1000=66㎜考虑到塔的直径较大,必须采用分块式塔板,而各分块板的支撑与衔接也要占去一部分鼓泡去面积,因而排间距不宜采用66㎜,而应小于此值,故取t’=60㎜按N=8,重新核算孔速及阀孔动能因子

u=max

=*

=s

代入式(4-18),得:

=(4*3600/

=

塔径向标准圆整后D=700mm;

塔截面积 = 4×D2=4×=;

实际气速 =3600/= m/s;

(1)溢流装置计算

1)流型选择

由于D=,塔径较小,根据降液管和溢流方式的选择方法,塔T201选择弓形降液管,溢流方式为单溢流如图所示。

图 降液管和塔板

2)对于热敏性物料的蒸馏分离,因新型填料的持液量较小,压降小,故可优先选择真空操作下的填料塔;

3)具有腐蚀性的物料,可选用填料塔,因为填料塔可采用非金属材料,如陶瓷、塑料等;

4)容易发泡的物料,宜选用填料塔。

(2)填料塔优点

1)小直径塔费用低,便于安装;

2)液压降低,有利于真空精馏;

3)用于难分离的场合以降低塔高;

4)流体流动阻力小,流体通过塔设备的压降小;

5)结构简单可靠,材料耗用量少,制造安装容易,以降低设备投资,同时尽可能降低操作费用;

6)耐腐蚀和不易堵塞。

本厂有5个塔,我们对其进行了详细设计,并以精馏塔T201为例阐述详细的计算和选型过程。

工艺参数设计

生产能力

根据Aspen模拟得到塔T201进料量为/h(泡点进料),塔顶采出量为/h,塔底物料流量为/h。

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

表 T201操作条件下的物料特性

气相平均体积流量V

(m3/h)

液相平均体积流量L

(m3/h)

气相平均密度

(kg/m3)

液相平均密度

(kg/m3)

液相表面张力

(mn/m)

精馏段

17

提馏段

20

塔径的计算

塔板允许的有效空塔气相速度

处理易结焦,粘度大的物料时,阀片易与塔板粘结,在操作过程中有时会发生阀片脱落或卡死等现象,使塔板效率和操作弹性较大

分离要求高

筛孔塔板

结构简单,造价低,板上液面落差小,气体压降低。生产能力较大,气体分散均匀,传质效率高

筛孔易堵塞,不易处理易结焦、粘度大的物料

工业应用中以小孔径筛板为主,大孔径筛板多用于某些特殊场合(如分离粘度大、易结焦等物系)

图 V-1型浮阀

(4)降液管的类型与溢流方式

1)降液管的类型

降液管时塔板间流体流动的通道,也是使溢流液中所夹带气体得意分离的场所。降液管有圆形与弓形两类。通常圆形降液管一般只用于小直径塔,对于直径较大的塔,常用弓形降液管;

2)流型选择

溢流方式与降液管的布置有关,常用的有以下几种形式: U型流、单溢流、双溢流及阶梯式双溢流等(见图)。

u0’ =3600/4××8)=s

F0’ =u0’×阀孔动能因子变化不大,仍在9—13范围内。

塔板开孔率= ==%

7)进口堰与受液盘

不设进口堰,受液盘采用凹形受液盘,其深度取50㎜。

设计要求

作为主要用于传质过程的塔设备,必须保证气液两相充分接触,以获得较高的传质效率;同时还应充分考虑设备的经济费用。为此,塔设备应满足以下基本要求:

1)气液两相充分接触,分离效率高;

2)生产能力大,即气液相处理量大;

3)操作弹性大,对气液相负荷波动具有较强的适应性,即能维持操作的稳定性,保持高的分离效率;

基本结构设计

塔设备选型原则

气液传质分离用的最多的为塔式设备。它分为板式塔和填料塔两大类。板式塔和填料塔均可用作蒸馏、吸收等气液传质过程,但两者各有优缺点,根据具体情况进行选择。

(1)下列情况优先选择填料塔

1)在分离程度要求高的情况下,因某些新型填料具有很高的传质效率,故可采用新型填料以降低塔的高度;

4)用于腐蚀严重的场合,在这种情况下可采用耐腐蚀材质填料;

5)适合于发泡物系;

6)改造老塔,增加通量,减少消耗,提高产品质量;

7)用于间歇精缩,因为填料塔的持液量低。

(3)下列情况优先选择板式塔