电子束蒸镀机原理与技术资料

蒸镀机课件

压缩机式冷冻帮浦,包括有压缩机和膨胀室两部 分。它是利用高纯度的氦气(99.999%)作为冷 媒,由压缩机压缩,经冷冻管路送到膨胀室,利 用气体膨胀吸热方式降低温度,压缩产生的热能 则由冷却水带走。

基本参数:

启动压力:低于10*-1Pa

终极压力:10*-8Pa

压缩机

E-Beam机台及附属设备

蒸镀腔体内部

E-Beam机台及附属设备

坩锅及挡板

电子枪

E-Beam机台及附属设备

机械帮浦和鲁式帮浦

油封式机械帮浦:

是借帮浦腔体内的转子(rotor)和静子 (stator)连续接触进行进气、压缩、和 排气的行程,因为转子和静子在运动 过程中为连续接触,因此必须采取润 滑的措施,以减少磨损及排除摩擦热。 油封式机械帮浦操作的压力范围宽 (1atm~10*-3torr),且可以得到不错的 压缩比,设计较为简单,其终极真空 度可达到10*-4torr。

• 同一液体在不同外压下,有不同的沸点。如增大外压,则其蒸气 压等于外压所须的温度(即沸点)必升高;如降低外压,则沸点 降低。

蒸镀腔体

E-Beam机台及附属设备

机台主体外观

CRTM9000膜厚控 制器 触摸式LCD显示屏

真空计

E-Gun控制面板 加热控制器和JIG 调速器

电子束控制器

E-Beam机台及附属设备

E-Beam机台及附属设备

• 镀膜程式范例:

NO FUNCTION

1

READY

2

POWER RAMP 01

3

POWER CONSTANT 01

4

POWER RAMP 02

5

POWER CONSTANT 02

6

电子束加工的基本原理和工艺

电子束加工的基本原理和工艺电子束加工是一种高能电子在材料表面击穿并在其中产生高密度能量点的机械加工方法。

它通过高速电信号,将电子束以极高的速度精确定位并打入被加工物表面,然后利用束内携带的高能量来加工材料,从而达到特定的切削、钻孔、雕刻等目的。

1、电子束加工的基本原理在电子束加工制作过程中,主要依赖高速电子的作用。

当电子束击中被加工物表面时,电子会在材料内部产生多次散射,每次散射时,电子束内携带的能量会被一部分传递给材料,从而使得材料内部出现高密度的能量点,然后能量点在材料内部形成密集的气泡和微裂纹。

由此产生的热量和机械应力使材料表面裂纹,边缘尺寸和形状控制通过射线跟踪控制系统改变束的轨迹,从而实现切削等加工目的。

2、电子束加工的工艺电子束加工工艺主要有切割、钻孔、雕刻等。

其中,切割是将硬材料加工成一定形状的过程。

“即光丝”有着极高的光洁度,可制作金属薄膜、高精度模具等,被广泛应用于高技术领域。

“逐层逐点”技术则逐层逐点制作出所需物体。

钻孔是指对超硬材料、陶瓷等物料进行孔洞加工的过程。

常用加工方式有螺旋作业、径向工作等。

雕刻是指通过电子束加工在金属、陶瓷等材料表面制造出一定的纹样和图案,常用于名片制作、花卉雕刻等。

3、电子束加工的优势电子束加工主要具有以下优势:(1)不产生切削力,不给被加工材料造成切割副产物,可以实现无切削加工,不会对原材料的化学物性产生影响。

(2)其加工精度高于相同级别传统机床,可以制作出远低于毫米级别的零件。

(3)电子束加工适用于各种类型和大小的材料,以及形状和厚度的不同处理方式。

(4)工艺和加工过程对环境污染较小,无切削副产物产生,材料损失少。

电子束加工作为一种新型的加工技术,它简化了现代工业的加工流程,提高了多种高端制造业场景下的生产效率和产品品质。

未来,电子束加工领域将更好地服务于不同的工业实践需求,为人们创造一个更加美好的未来。

电子束蒸汽镀膜

8、调节调节光斑的位置和镀膜厚度(本实验设置为0.7kÅ,镀膜速度在4~5Å之间),打开挡板。

电子束加热蒸镀的特点是能获得极高的能量密度,最高可达l09w/cm2,加热温度可达3000~6000℃,可以蒸发难熔金属或化合物;被蒸发材料置于水冷的坩埚中,可避免坩埚材料的污染,制备高纯薄膜;另外,由于蒸发物加热面积小,因而热辐射损失减少,热效率高。但结构较复杂,且对较多的化合物,由于电子的轰击有可能分解,故不适合多数化合物的蒸镀。

三、仪器及设备

DZD500A电子束蒸发镀膜机玻璃片靶材橡胶球手套

四、实验操作步骤(括号里的时间为该操作所对应的时间)

1、打开冷水机的电源控制开关(空气开关),检查电源指示灯是否正常发光,如果正常正启动冷水机,注意能否听到水流声;

2、打开空气压缩机,将空气作为放气阀向真空室放气时的气源;该实验所用空气压缩机的最大气压可达0.7MPa,本实验中该空气压缩机提供的气压为,0.54MPa.注意打开空气压缩机后听是否有压缩机运转的声音。

海南大学材料与化工学院

专业实验报告

课程:材料表面工程学院:材料与化工年级/专业:10材料2班日期:2013年5月12日

实验名称

电子束蒸镀

教师签名

成绩

姓名、学号

同组人姓名、学号

实验报告包含以下7项内容:4、实验操作步骤;

1、实验目的;5、实验数据记录;

2、实验基本原理;6、实验结果与讨论

各种镀膜机工作原理介绍

各种镀膜机工作原理介绍1. 空心阴极离子镀原理:在本底真空为高真空的条件下,由阴极中通入氩器气(1-10-2)在阴极与辅助阳极之间加上引弧电压,使氩气发生辉光放电,在空心阴极内产生低压等离子体放电,阴极温度升高到2300-2400K时,由冷阴极放电转为热阴极放电,开始热电子发射,放电转为稳定状态。

通入反应气体,可以制化合膜。

2. 测控溅射工作原理:先将真空室预抽至10-3Pa,然后通入气体(如氩气),气压为1-10 Pa时,给靶加负电压,产生辉光放电,电子在电场正作用下加速飞向基片时,与氩原子碰撞,电离出Ar和另一个电子;轰击靶材,由二次电子电离的越来越多,不断轰击靶材;磁场改变电子的运动方向,以电磁场束缚和延长电子的运动轨迹,从而提高电子对工作气体的电离几率。

3. 多弧离子镀工作原理:其工作原理为冷阴极自持弧光放电,其物理基础为场致发射。

被镀材料接阴极,真空室接阳极,真空室抽为高真空时,引发电极启动器,接触拉开,此时,阴极与阳极之间形成稳定的电弧放电,阴极表面布满飞速游动的阴极斑,部分离子对阴极斑的轰击使其变成点蒸发源,以若干个电弧蒸发源为核心的为多弧离子镀。

4. 电阻蒸发式镀膜机:膜材即要镀的材料放于蒸发舟中,置于真空室中,抽到一定真空时,通过电阻加热膜材,使其蒸发,当蒸发分子的平均自由程大于蒸发源至基片的线性尺寸时,原子和分子从蒸发源中逸出后,到达基片形成膜。

为了使膜厚均匀,可以利用电机带动基片旋转,并用膜厚仪控制膜厚,制出优质膜。

5. E型枪工作原理:阴极灯丝加热后发射具有0.3 EV初动能的热电子,这些热电子在灯丝阴极与阳极之间的电场作用下加速并会聚成束状。

在电磁线圈的磁场中,电子束沿E x B的方向偏转,通过阴极时,电子的能量提高到10KV,通过阳极电子偏转270度角而入射坩埚内的膜材表面上,轰击膜材使其蒸发。

6. PCVD镀膜工作原理:将被镀件放在低压辉光放电的阴极上,通入适当气体,在一定温度下,利用化学反应和离子轰击相结合的过程,在工件表面获得涂层。

蒸镀机原理和基本工作流程

蒸镀机原理和基本工作流程蒸镀机是一种常用的表面处理设备,主要用于在材料表面涂覆一层金属薄膜,以改善材料的表面性能和外观。

蒸镀技术是利用电子束或热阴极等方式将金属材料加热至一定温度,使其蒸发成蒸汽,然后在真空环境下沉积在待处理材料表面上。

下面将介绍蒸镀机的原理和基本工作流程。

蒸镀机的原理主要包括蒸发源、真空系统和基底加热系统。

蒸发源是将金属材料加热至蒸发温度的装置,通常采用电子束或热阴极来提供能量。

真空系统用于创造高度真空的环境,以确保金属材料蒸发后能够在无氧环境下沉积在基底表面。

基底加热系统则用于加热待处理材料,以提高金属薄膜的附着力和致密性。

蒸镀机的基本工作流程如下:首先,将待处理材料放置在真空腔室内,并通过真空系统将腔室抽成高度真空。

然后,通过蒸发源加热金属材料,使其蒸发成蒸汽。

蒸汽在真空环境中扩散并沉积在待处理材料表面上,形成金属薄膜。

同时,通过基底加热系统加热待处理材料,以提高金属薄膜的附着力和致密性。

整个过程需要控制蒸发源的温度、真空度和沉积时间等参数,以确保薄膜的质量和厚度符合要求。

蒸镀机在实际应用中具有广泛的用途,可以用于制备导电膜、防腐蚀膜、装饰膜等不同类型的功能薄膜。

通过控制不同金属材料的蒸发源和沉积条件,可以实现对薄膜成分、结构和性能的精确调控。

因此,蒸镀技术在电子、光学、材料等领域都有重要应用,为改善材料性能和拓展新功能提供了有效手段。

蒸镀机是一种重要的表面处理设备,通过将金属材料蒸发成蒸汽并沉积在待处理材料表面上,实现了对薄膜成分、结构和性能的精确控制。

蒸镀技术在电子、光学、材料等领域具有广泛应用前景,为材料表面改性和功能化提供了重要技术支持。

希望本文对蒸镀机的原理和工作流程有所了解,并能为相关领域的研究和应用提供参考。

蒸镀-电子束蒸镀原理及透明导电膜沉积介绍

ITO透明导电膜沉积分类

种类 方法 喷射法 化学方法 涂敷法 CVD(化学气相沉积) 热 CVD , 化学气相沉积) 具体方法 等离子 CVD , MOCVD(有机金属

真空蒸镀法 物理方法 A R E 法 ( 活性 反应离子镀) 溅射法

电阻加热蒸发,

EB 蒸发 ( 电子束蒸发) 微波, H CD

R F ( 高频离子镀) , ( 空心阴极离子镀) 高频二极, ( 液相溅射) ,பைடு நூலகம்直流磁控, 对向靶溅射

ITO蒸镀机 可置2"片 坩埚数

离子蒸镀机 载片方式 作用

金属蒸镀机

电子束蒸发

210pcs

40cc*4

公自转正放式

?

ITO蒸镀机

电子束蒸发 电子束+离子 源蒸发

180pcs

40cc*4

公自转正放式

?

离子蒸镀机

141pcs

40cc*10

公转背方式

?

第二节

ITO透明导电膜介绍

ITO膜定义

ITO膜 (即掺 SnO2的In2O3膜)具有优良的 导电性、较高的可见光区透过率,同时对 衬底具有很好的附着性和稳定性, 且容易 刻蚀形成透明电极图形;目前,ITO 靶是 制造高性能透明导电膜的最好材料,还没 有其他材料可代替。

电子束蒸发和离子源实物图和模拟图

电阻加热蒸发原理介绍

电阻加热用难熔的金属如钨、钽制成舟箔或丝状,通以电流,加热 在它上方或置于坩埚中的蒸发物质电阻加热源,主要用于蒸发 Cd、Pb、Ag、Al、Cu、Cr、Au、Ni等材料;

目前公司使用的蒸镀设备

金属蒸镀机 机台 腔体大小 ψ 1200 * 1000 mm H ψ 850 * 950 mm H ψ 1200 * 1000 mm H 镀膜方式

真空蒸镀的原理及设备

真空蒸镀的原理及设备真空蒸镀(Vacuum Deposition)是一种涂层加工技术,利用真空环境下的高温或电子束等方式将金属或无机化合物材料转化为薄膜,实现对底材的改性、功能化或美化等效果。

它广泛用于电子、光电、航天、汽车、建筑等各行业中的表面处理和表面高强度涂覆,例如LED 封装、晶体管、太阳能电池等产品。

一般来说,真空蒸镀主要通过以下几个步骤完成:首先在真空设备中去除空气,将底材进行清洗、抛光等表面处理,以充分发挥应力和结构的稳定性。

接下来,在真空环境下,加热金属固体材料直至蒸发,形成金属蒸气。

利用精密控制的电子源(如电子枪)、电弧、反应炉等方式,将金属蒸气沉积在底材表面,形成均一和致密的薄膜。

最后通过冷却等方式,使薄膜稳定,并对其进行其它后续处理,如切割、清洗等。

真空蒸镀设备由真空系统、辅助系统和控制系统三部分组成。

其中,真空系统主要由泵、阀门、仪表、泄漏探测器等组成,用于控制真空度。

辅助系统提供必要的能量、空气、水等,包括电子枪、电弧阱、反应炉、离子束枪、激光等不同工作方式的组件,用于加热、蒸发、沉积等工艺操作。

控制系统则是整个设备的大脑,由计算机、PLC等手段控制相关参数和工艺流程,确保各个步骤的准确和稳定性。

不同材料的真空蒸镀通过选择不同的金属原料、反应条件、厚度等参数,可以控制薄膜的性能、光学、机械、化学等方面来满足客户的需求。

例如,氧化膜具有良好的化学惰性和耐腐蚀性;反射镀膜用于反射光线、增强亮度和耐腐蚀性;导电膜用于电磁屏蔽、耐磨等等。

总的来说,真空蒸镀技术达到了很高的精度和可靠性,被广泛应用于高科技领域的表面加工和新材料开发中,是现代工业不可替代的重要手段之一。

E-beam物理蒸镀原理

設備

機台全景

日本真空機台

富臨機台

E-Beam蒸鍍系統之次系統

•真空腔體 •真空抽氣系統 •電子槍體及電源供應系統 •加熱系統 •膜厚量測及控制系統 •晶片承載裝置

設備結構

坩鍋及擋板

E-Gun

設備結構 二

機械式真空pump

Cry合物,透明導電膜等薄膜 製造。 •應用實例:GaN LED TCL(Ni/Au,透明 導電層)蒸鍍

坩堝加熱技術介紹

•電阻式:所得溫度無法太高,蒸鍍熔點較高的 金屬較困難,所以對熔點較低的AU相當適合。 •感應式:利用外加RF Power,在靶材中引起 eddy current(渦流)進而加熱,其缺點為加熱時 連同坩堝一起加熱,容易造成污染。 •電子束式:電子束易引起radiation(輻射)的破壞, 對於MOS元件不適合;但可利用多種金屬源, 蒸鍍不同材料,在LED晶粒製程上使用較多, 所引起的radiation對LED破壞較小。

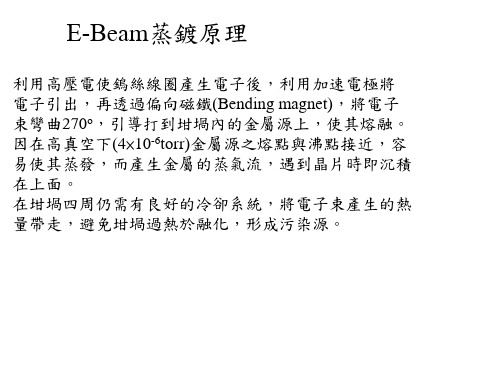

E-Beam蒸鍍原理

利用高壓電使鎢絲線圈產生電子後,利用加速電極將 電子引出,再透過偏向磁鐵(Bending magnet),將電子 束彎曲270o,引導打到坩堝內的金屬源上,使其熔融。 因在高真空下(4×10-6torr)金屬源之熔點與沸點接近,容 易使其蒸發,而產生金屬的蒸氣流,遇到晶片時即沉積 在上面。 在坩堝四周仍需有良好的冷卻系統,將電子束產生的熱 量帶走,避免坩堝過熱於融化,形成污染源。

結論

• Metal coating製程廣泛應用在光電元件製作(如LED 電極、LED反射層、LASER FACET coating、 DWDM及DWDM AR coating等)上,其中以E-Gun deposition 的方式最適合用在LED及LASER的製程上 (蒸鍍層數少、蒸鍍層薄,細緻度高)。 • E-beam可利用多種金屬源,蒸鍍不同材料,在LED 晶粒製程上使用較多,所引起的radiation對LED破壞 較小。 •相對於離子濺鍍而言,E-Beam蒸鍍所打出的靶材顆 粒較小,飛散出來的角度較大,故鍍的面積較大且 較緻密,但膜厚均勻性較差,故適合用於LED反射 層及電極的蒸鍍,而不適合用於較高等級的光學多 層膜如(雷射facet coating及DWDM多層膜的蒸鍍)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

E-Gun原理與技術資料

一原理:

在早期的IC製程中,只有鋁被採用在金屬薄膜製程中,用加熱的方式用來沉積鋁金屬薄膜的方式也被廣泛的使用。

電子束蒸鍍系統的開發就是為了要沉積高純度的鋁與其他金屬。

(一)

Thermal Evaporation

鋁的熔點很低,大約是攝氏660度左右與其沸點為攝氏2519鍍都相當的低,所以在低壓下就很容易將鋁氣態化。

早期用熱蒸鍍的方式來沉積鋁金屬膜用以形成閘極和連線之金屬層。

如圖(一)。

圖一

(二)

電子束蒸鍍(E-Gun Evaporation)

相較於熱蒸鍍的方式電子束蒸鍍的方法有其下列的優點。

1.可聚焦的電子束,能局部加溫元素源,因不加熱其他部分而避免污染。

2. 高能量電子束能使高熔點元素(附錄一)達到足夠高溫以產生適量的蒸氣壓。

圖(二)為蒸鍍機的坩鍋,圖(三)為整個E-GUN的結構示意圖。

圖(二)

圖(三)

圖(四)

圖(四)為電子束電位與坩鍋示意圖,一組可變直流電源供應給燈絲,當燈絲啟動後,在真空下的游離熱電子便因為電場的吸引而加速的射出來,如圖(四)中加速的電場為10KVDC,我們只要改變加速電場的大小就可以改變電子束射擊到坩鍋的位置,假設與電子束平行的位置為X軸方向,如果與交插電子束的位置加裝一組磁場,我們便能控制電子束左右的方向,以此我們稱為Y軸。

以電場和磁場的控制,我們便能控制電子束掃描的區域及面積的大小。

*當遇到金屬其熔點很高的時後,便要使用小CC數的襯鍋,以幫助熱度的集中*當遇到金屬其熔點很高的時後,便要加長其坩鍋預熱的時間與電流。

*每次使用坩鍋時請把坩鍋裝9分滿。

*為防止坩鍋與蒸鍍材化合的問題,請再加入新的蒸鍍材之前先查明用何種*鍋較為適當與合用。

*當蒸鍍製程完成時請確定坩鍋上的金屬材料已經冷卻,並且看不到暗紅色的狀況下才可以做Venting chamber 的動作。

*當反應室打開後,請勿用手指碰觸坩鍋,以免造成手指部位的燙傷。

二.膜厚機的原理

基本上膜厚機是使用crystal去量測蒸鍍時每秒的速率與控制E-GUN 電子束Emission Current 的大小,以達到每秒所設定的蒸鍍速率。

如圖(五),在Crystal 上下方加上一組5MHz的電源,其由膜厚機所提供,當下電極的部位沉積一些金屬層之後,由於壓電效應的原故,造成輸出信號的改變,利用其變化量去折算目前的鍍率。

圖(五)

附錄(一)各金屬之熔點

附錄(二)個種金屬電阻率

長度1(米)、截面積a (米2)的均勻物質的電阻為:R=ρl/a(Ω),式中,ρ是物質的電阻率*,單位:歐姆米(Ω. m)。

令0℃時的電阻率為ρo,100℃時的電阻率為ρ100,則0℃到100℃之間的平均溫度系數為

αo,100 =(ρ100—ρo)/100ρo

下表給出各種金屬的電阻率ρ和平均溫度系數αo,100。

溫度欄中無數據的為室溫。