高碱度烧结矿低温还原过程中粉化机理的研究

烧结矿低温还原粉化指标影响因素的研究

烧结矿低温还原粉化指标影响因素的研究郭兰芬; 王金龙; 刘晓明; 魏琼花【期刊名称】《《河南冶金》》【年(卷),期】2019(027)005【总页数】6页(P15-19,42)【关键词】烧结矿; 粉化; 因素; 研究【作者】郭兰芬; 王金龙; 刘晓明; 魏琼花【作者单位】河钢集团邯钢公司【正文语种】中文0 前言邯钢高炉入炉原料中烧结矿比例占70%~80%,烧结矿质量的好坏直接影响高炉生产的稳定顺行。

烧结矿的低温还原粉化性能(RDI)是炉料下降到400~600 ℃区间时[1]受煤气还原作用产生不同程度粉化现象的指标,粉化严重时影响高炉透气性,破坏炉况顺行,对高炉有较大影响。

有资料显示[2],烧结矿低温还原粉化指数(RDI+3.15)提高5%,高炉产量提高1.5%,焦比降低1.55%,因此改善烧结矿低温还原粉化指标对高炉生产有重大意义。

近几年,邯钢老区炼铁部的烧结矿低温还原粉化指标RDI+3.15较低,且波动较大,平均为65%,影响高炉料柱的透气性,给高炉操作带来了困难。

为了寻找影响烧结矿低温还原粉化指标的各种因素,进行了大量的数据统计分析、烧结杯试验和对烧结矿微观结构的分析,找到了提高烧结矿RDI+3.15的途径,用于指导烧结生产。

1 烧结矿化学成分与RDI的影响研究根据近几年邯钢烧结使用的原料条件情况,收集并整理了300余项烧结矿低温还原粉化指标以及对应的化学成分,用Minitab软件做烧结矿RDI与对应成分的散点图,分析其关系。

1.1 烧结矿FeO含量对RDI 的影响1.1.1 数据分析应用数据统计软件分析得出烧结矿RDI+3.15随FeO含量的变化趋势,如图1所示。

图1 RDI+3.15随FeO含量的变化趋势从图1可以看出,烧结矿的FeO含量在5.8%~10.9%时,随着FeO含量的升高,RDI+3.15呈明显增加趋势。

1.1.2 烧结矿不同FeO含量对RDI3.15影响的试验根据图1分析可知,烧结矿FeO含量是影响RDI的主要因素之一,为了确保数据分析的准确性,利用烧结杯试验研究了烧结矿FeO含量对RDI的影响,主要采取调整烧结焦粉配比来调整烧结矿中的FeO含量,试验结果见表1,焦粉配加量与RDI+3.15的关系如图2所示。

烧结矿低温还原粉化影响因素研究进展

烧结矿低温还原粉化影响因素研究进展摘要:在目前工业生产建设过程中,由于长期大量配吃落地烧结矿对炉况长期稳定顺行带来较大压力。

本文通过分析低温还原粉化率变化,结合高炉大量配加落地烧结矿后炉况变化,采取针对性措施,保证高炉长期稳定顺行。

关键词:高炉;落地烧结矿;冶金性能1落地烧结矿质量分析1.1 落地烧结矿粒度组成分析低温还原粉化是铁矿石低温还原(400~600 ℃)过程中发生碎裂粉化的特性,影响高炉上部的透气性和煤气流分布,从而影响高炉顺行和燃料消耗。

通常认为其原因是矿石中的Fe2O3 在低温还原时,赤铁矿还原成磁铁矿,由三方晶系六方晶格转变成等轴晶系立方晶格,晶格扭曲,体积膨胀产生内应力,导致矿石碎裂粉化。

影响铁矿石低温还原粉化性能的因素有矿石的种类、粒度、气孔率、Fe2O3 的结晶形态、碱度、脉石成分中杂质元素的质量分数。

某高炉检修或烧结矿产量超出高炉需要时,组织过量的烧结矿落地。

在烧结机限产或停产时,汽运将落地矿倒运至落地矿仓,再利用皮带上料系统加入高炉矿仓。

落地烧结矿入炉较直送烧结矿入炉增加了多次倒运过程,必然影响落地烧结矿的含粉率和粒度组成结构。

落地烧结矿与直送烧结矿在筛上物粒度组成上存在较大差别:落地烧结矿平均粒度较直送烧结矿偏小1~2mm。

粒度组成上,10~16mm小粒级比例增多约3%~6%,25~40mm大粒级比例降低约2%~3%,40mm以上大粒级比例降低约2%~3%。

随着落地烧结矿配比超过20%后,矿筛筛分负荷大幅增加,对入炉烧结矿含粉率影响显著增大。

1.2低温还原粉化率分析在高炉上部低温区(约500~600℃),烧结矿受炉内高温冲击及含铁矿物组成变化产生的裂纹而粉化,直接影响上部料柱孔隙度,恶化透气性,进而影响高炉指标。

生产实践表明:烧结矿粒度为-3.15的低温还原粉化率每升高5%,高炉产量会下降1.5%,煤气中CO利用率降低0.5%,焦比升高1.55%。

落地烧结矿各项RDI指标受落地倒运影响不大,甚至出现一定程度优化。

低温还原粉化的知识与分析

低温还原粉化性(reduction disintegration property)铁矿石(烧结矿及球团矿)在低温还原过程中发生碎裂粉化的特性。

在高炉炼铁过程中,当铁矿石进入高炉后,炉料下降到400〜600C的区间,在这里受到来自高炉下部的煤气的还原作用,会发生不同程度的碎裂粉化。

严重时则影响高炉上部料柱的透气性,破坏炉况顺行。

铁矿石这种性能的强弱以低温还原粉化指数(RDI)来表示,或称LTB(Low Temperature Break-down)。

粉化原因及影响因素低温还原粉化的根本原因是矿石中的Fe2O。

在低温(400〜600C)还原时,由赤铁矿变成磁铁矿发生了晶格的变化,前者为三方晶系六方晶格,而后者为等轴晶系立方晶格,还原造成了晶格的扭曲,产生极大的内应力,导致铁矿石在机械力作用下碎裂粉化。

影响铁矿石(烧结矿及球团矿)低温还原粉化性能的因素有矿石的种类、Fe2Q的结晶形态、人造富矿的碱度、还原温度及铁矿石中的其他元素的含量。

矿石的种类以赤铁矿粉为原料的烧结矿RDI,较高;以磁铁矿粉为原料的烧结矿RDI,较低。

例如:烧结原料中澳大利亚赤铁矿配加量由43.5 %增加到60.6 %时,烧结矿的RDI值由31.36 %提高到38.08 %。

德国K格勒勃等研究表明:在烧结矿中碱度、脉石含量及机械应力相同的条件下,烧结矿中Fe。

0。

(包括原始及次生Fe2Q)含量与RDI有密切的关系,Fe?。

含量愈高,则RDI 愈高。

FeO的结晶形态Fe 2C3结晶形态的差异能引起RDI较大的变化。

结晶良好的天然Fe2Q,RDI —般在30%以下(按日本钢铁厂方法检验,以下同);天然磁铁矿氧化焙烧成的Fe2Q的结晶,焙烧初期呈线状,RDI为22.4 %,焙烧后期呈多晶状,RDI为10.3 %;焙烧良好的球团矿,其中的FeC大部分是斑状,RDI较低,酸性球团矿RDI为34.1 %,自熔性球团矿为3.1 %;烧结矿中的Fe2Q,如斑状结晶体RDI较低,但当磁铁矿原料高温烧结后,在降温初期Fe sO迅速再氧化成Fe2C3,内部尚包裹着Fe3C4、硅酸盐玻璃质、CaC?Fe2Q,它的晶体外形多为菱形的骸晶状Fe zQ,具有最高的RDI。

改善烧结矿低温还原粉化研究

改善烧结矿低温还原粉化研究【摘要】本文结合国内外以及包钢有关改善烧结矿RDI指数的研究,就烧结矿碱度、烧结矿MgO含量、FeO含量、Al2O3含量以及喷洒CaCl2对烧结矿RDI指数的影响进行了全面分析.结果表明:随烧结矿的Al2O3含量升高、MgO含量降低或FeO 含量降低,烧结矿的RDI指标变差;而喷洒CaCl2溶液对改善烧结矿RDI效果明显。

【关键词】烧结矿 RDI Al2O3 CaCl2碱度1.前言烧结矿在高炉的低温区会发生低温还原粉化现象,它是烧结矿冶金性能的一项重要指标。

RDI升高或波动直接影响高炉料柱的透气性并增加炉顶吹出量。

因此,烧结矿的低温还原粉化性能受到国内外的广泛关注。

通常采用增加烧结矿成品中的FeO或MgO量,或减少烧结矿中AL2O3,TiO2量来改善烧结矿的低温还原粉化性能(RDI)。

但这些措施往往达不到目的,在某些情况下反而带来反作用.西德矿石准备研究所于1985年首次提出了使用卤化物以改善烧结矿低温还原粉化性能(RDI)的新工艺,1991年武钢在实验室试验的基础上进行了烧结矿表面喷洒CaCL2的工业性试验,并开始应用于工业生产,取得显著效果。

包钢随着生产规模的不断扩大,外矿配比升高、FeO、料层、点火强度等指标的变化,烧结矿RDI迅速恶化,由前几年的10%(-3。

15mm)左右,增加到40%(-3。

15mm)左右,已严重影响到高炉的顺行高产.2。

AL2O3对烧结矿RDI的影响为研究烧结矿Al2O3含量对烧结矿RDI指数的影响,分别取备了不同Al2O3含量的各种含铁料,通过搭配分别烧制了不同Al2O3含量的烧结矿,烧结矿的Al2O3含量完全由澳矿配比的不同来调节.烧结工艺参数控制为:料层550mm,负压9800Pa,烧结矿碱度为2.0,MgO含量为2.0%。

试样烧制控制返矿内配比例为30%,并考虑返矿平衡,返矿平衡系数控制在1.0±0.05.不同Al2O3含量烧结矿的RDI指数具体数据见图1。

改善烧结矿低温还原粉化性能的措施

改善烧结矿低温还原粉化性能的措施摘要:近年来,我国的工业化进程有了很大进展,对烧结矿的应用也越来越广泛。

按照管理和技术进一步创新的思路,烧结厂进行了设备更新和技术改造,并尝试在影响生产稳定性的工艺过程的每个阶段采用新的工艺操作方法,提高了烧结矿的产量和质量,进一步满足了高炉的要求,达到了节能降耗的目的。

本文就改善烧结矿低温还原粉化性能的措施进行研究,希望通过本研究能为提升烧结厂的产量及质量提供借鉴与参考,以加快高炉生产需的提升及节能降耗目标的实现。

关键词:烧结矿;低温还原粉化;碱度引言随着高炉贯彻“精料”方针,对烧结矿质量不仅要求物化性能,同时也注重冶金性能,烧结矿还原度是基本冶金性能,低温还原粉化性是重要冶金性能,而熔滴性能是关键冶金性能。

炉身上部料柱透气性好,减轻炉身结瘤,煤气中CO利用率升高,冶炼强度好,降低焦比,生铁产量高。

1优化烧结配矿结构依据国际市场和各出货港铁矿石价格变动,分析各种铁矿粉中有效成分占比,推算各类材料的性价比,确保烧结矿中质量要求的前提,有效降低购入成本,优化矿产结构,调整配矿方法。

根据多种粉矿的性能价格比,根据铁的各种特性,并结合过往的实践经验,选择适宜工作开展的材料结构。

同时,可以开展不同配比方案的实际效果实验,分析这些配比结构的优点和不足之处,在实践中不断总结配矿方法和操作经验,从配料结构上开展优化和稳定工作,合理地复刻原料搭配实验内容,保证烧结机各项系数得到充分利用,从而改善矿产的质量,提高配料使用的性价比。

2改善烧结工艺条件在基本保证烧结过程热量的情况下,适当减少配碳量,降低烧结温度,降低冷却速度。

(1)实施低温烧结,降低骸晶状菱形赤铁矿的生成。

骸晶状菱形赤铁矿的低温还原粉化严重,RDI+3.15mm仅为53.5%。

骸晶状Fe2O3是Fe3O4在硅酸盐和铁酸盐液相区经氧化生成Fe2O3晶体,且晶体的生长自由度大,质点易扩散迁移,以及冷却速度过快结晶不完善而形成,低配碳和慢冷却,则骸晶Fe2O3减少。

烧结矿低温还原粉化影响因素研究进展

烧结矿低温还原粉化影响因素研究进展摘要:影响高炉生产稳定性的重要参数之一是烧结矿低温降尘指数。

低温还原粉现象是由于还原气体作用下将烧结矿中再生的铁、氧和铁转化为晶格,造成机械作用下的严重碎裂和粉尘。

对钢生铁成本构成的分析表明,烧结原料成本占生铁成本的44.85%至58.54%。

因此,降低用于烧结的原材料成本对于降低铁水成本至关重要,使用大量廉价矿物是实现用于烧结的低成本原材料结构的重要手段。

因此,必须和有必要分析影响烧结矿山低温除尘的因素,以促进高炉正常运转并降低结构成本。

关键词:烧结矿;RDI;影响因素;优化研究;前言烧结矿质量直接影响高炉生产的良好运行。

烧结矿低温降尘性能(RDI)是炉料下降400 ~ 600 c时不同程度粉尘的指标。

严重粉尘影响高炉的渗透性,破坏了高炉的良好运行,对高炉产生了很大影响。

数据显示,低温降尘指数(RDI+3.15)增加了5%,高炉产量增加了1.5%,结焦率下降了1.55%。

因此,提高烧结矿低温降尘指数对高炉生产具有重要意义。

一、影响烧结低温还原粉化因素的分析1.原料结构的影响烧结矿含有粗红铁矿石,即完全结晶的未还原死红铁矿石,冷却时对Fe3O4进行氧化,形成再生红铁矿石。

大部分回收的红铁矿位于烧结矿的空洞周围。

高炉修复开始时,红钻型红钻矿从Fe2O3恢复到Fe3O4,然后体积膨胀和粉化。

红铁矿石再生有两种生产模式赤铁矿-磁铁矿的还原工艺是控制磁铁矿生产的瓶颈。

随着褐煤开采比的提高,原层的渗透性得到了提高。

氧化气氛占主导地位,降低了红铁矿转变成铁矿石的可能性,减少了烧结矿山回收红铁矿的数量。

采用压力、适当用水控制和加强燃料分散管理等控制技术,减少了褐煤对烧结矿质量的不利影响。

2.FeO料层厚度的影响两个单位的RDI值随着烧结矿铁含量的增加而增加,烧结矿的Fe2O3含量随铁质含量的增加而减少,从而降低了红铁矿的延伸率。

但是,控制铁的高度降低了烧结矿的可逆性,燃料消耗的增加增加了生产铁水的成本。

烧结矿低温还原粉化指数的试验与研究

• 3)烧结矿SiO2含量对低温还原粉化率的影 响: • 有关资料表明,在900℃以上的高温下, Fe3O4可以被还原,特别是SiO2存在时, 更会加快它的还原,生成低熔点化合物铁橄 榄石,随着SiO2含量的提高,烧结矿的 FeO升高,低温还原粉化率(+3.15mm) 增大。

• 4)Al2O3对低温还原粉化率的影响: • 烧结矿中含有一定的Al2O3有利于四元系针 状交织结构的铁酸钙的形成,有利于提高烧 结矿强度。但过高有助于玻璃质的形成,使 烧结矿强度和低温还原粉化率升高。

1 国内研究现状

• 目前我国宝钢、攀钢、武钢等部分企业生产的烧结 矿低温还原粉化率较高,一般小于3.15mm达到 30~40%,接近日本平均水平(-3mm部分为 36.3%)。 • 除以上几个方面的技术措施外,国内外还进行了以 下试验与生产:烧结使用复合熔剂;熔剂分加技术; 混合料预压烧结;煤气无焰烧结;富氧点火;富氧 烧结与富氧双层烧结等。

2 选题的目的和意义

• 2.1张钢矿粉的烧结特性 • 张钢烧结常用的几种矿粉的化学成分见表2.1 • 在烧结生产中,应根据各种矿粉的含铁品位, SiO2和Al2O3的含量进行优化,使之在烧结过程中 获得合适的烧结性能。

产地 巴西 澳大利 亚 澳大利 亚 印度 中国 品种 巴西粗 粉 PB粉 烧损 1.07 5.79

前言

• 受国内铁矿石资源和开发技术经济条件的限制,国 内铁矿石产量严重不足,造成进口铁矿石数年大幅 度增长,进口依赖度将进一步增加。但是,随着优 质铁矿粉供应紧张、价格逐年上涨,质量逐步下降, 对烧结生产造成较大影响。因此,合理地利用国内 外廉价铁矿粉资源,生产高质量的烧结矿以及获得 理想的经济效益是每个钢铁企业追求的目标。 • 烧结矿低温还原粉化率(RDI)是烧结矿冶金性能 的一个重要指标,烧结矿RDI的波动,不但直接影 响到高炉料柱的透气性,造成炉况不顺,而且增加 炉顶喷吹出量。因此烧结矿低温还原粉化率直接关 系到高炉的顺行生产,对提高高炉的技术经济指标 起着举足轻重的作用。

烧结矿低温还原粉化与化学成分之间的相关性研究

涟钢科技与管理 2019年第4期·29·烧结矿低温还原粉化与化学成分之间的相关性研究唐黎军(涟钢炼铁厂)摘 要 通过对涟钢三烧现场烧结矿与低温还原粉化率(RDI +3.15mm )之间的相关性分析发现,烧结矿碱度、MgO 含量、FeO 含量与低温还原粉化率呈正相关性,碱度的相关性最强,FeO 含量的相关性强度一般, MgO 含量的相关性相对较弱。

烧结矿Al 2O 3含量与低温还原粉化率则呈负相关性,相关性强度一般。

关键词 烧结矿;低温还原粉化率(RDI +3.15mm );相关性低温还原粉化性能是烧结矿质量的一个重要指标,对高炉上部透气性影响较大,因此,涟钢对烧结矿的低温还原粉化性能有着严格的控制,要求RDI +3.15mm 不低于65%。

针对三烧不同料堆低温还原粉化性能偏差较大的情况,我们从烧结矿化学成分的角度开展了相关性研究,以便寻找影响烧结矿低温还原粉化的各种因素,防止烧结矿低温还原粉化指标恶化对高炉顺行产生不利影响。

1 烧结矿低温还原粉化率与主要化学成分数据及相关关系2018年三烧A1#堆到A25#堆烧结矿低温还原粉化率(RDI +3.15mm )与主要化学成分数据及相关关系见表1以及图1—图5。

图1 烧结矿碱度(R2)与低温还原粉化相关性图图2 烧结矿MgO 含量与低温还原粉化相关性图图3 烧结矿Al 2O 3与低温还原粉化相关性图图4 烧结矿FeO 与低温还原粉化相关性图2 分析与讨论根据上述图表可得烧结矿主要化学成分与低温还原粉化率(RDI +3.15mm )的相关性详见表2。

由上述图表分析可知,烧结矿碱度、MgO 含量、FeO 含量、TiO 2含量与低温还原粉化率呈正相关性,碱度的相关性最强,FeO 含量的相关性强度一般, MgO 含量的相关性相对较弱,可能与其含量范围较窄有关。

烧结矿Al 2O 3含量与低温还原粉化率则呈负相关性,相关性强度一般。

结合烧结矿化学成分与低温还原粉化机理研究方面的对应关系:a. 随着烧结矿碱度提高,其矿物组成发生了明显变化,铁酸钙增多,赤铁矿减少, 且高碱度烧结矿熔融充分, 由薄壁多孔变为了厚壁块状;表1 烧结矿低温还原粉化率与主要成分数据试样名称RDI+3.15mm碱度(R2) MgO Al2O3FeO 三烧1.9(A1) 69.72 1.99 1.82 1.76 9.15 三烧1.12(A1) 69.94 2.10 1.87 1.75 9.35 三烧1.15(A2) 67.71 2.04 1.91 1.69 8.35 三烧1.18(A2) 71.91 2.06 1.77 1.65 9.20 三烧1.25(A3) 69.88 2.03 1.83 1.60 9.45 三烧1.28(A3) 69.90 2.04 1.90 1.77 9.05 三烧1.31(A4) 67.75 2.07 1.86 1.62 8.60 三烧2.6(A4) 72.98 2.14 1.92 1.60 9.60 三烧2.9(A5) 72.85 2.17 1.94 1.66 8.70 三烧2.13(A5) 66.81 2.10 1.90 1.65 8.55 三烧2.18(A6) 67.20 2.07 1.80 1.67 9.70 三烧2.22(A6) 71.10 2.13 1.89 1.62 8.95 三烧2.26(A7) 68.04 2.10 1.86 1.47 9.30 三烧3.2(A7) 68.77 1.91 1.76 1.57 9.30 三烧3.8(A8) 66.85 1.98 1.84 1.61 9.45 三烧3.10(A8) 68.25 2.27 1.81 1.54 9.50 三烧3.13(A9) 69.91 2.21 1.81 1.50 8.55 三烧3.16(A9) 69.81 2.20 1.87 1.68 9.50 三烧3.19(A10) 69.09 2.17 1.90 1.56 8.45 三烧4.7(A11) 66.08 1.91 1.82 1.76 9.40 三烧4.10(A11) 68.65 1.91 1.82 1.75 9.35 三烧4.13(A12) 69.05 2.03 1.94 1.73 8.45 三烧4.16(A12) 66.20 1.97 1.97 1.73 8.20 三烧4.21(A13) 65.26 1.93 1.79 1.65 8.95 三烧4.25(A13) 67.08 2.00 1.81 1.57 8.10 三烧4.28(A14) 65.83 1.97 1.85 1.65 9.25 三烧5.2(A14) 65.74 1.93 1.96 1.71 8.85 三烧5.5(A15) 70.26 1.90 1.87 1.63 8.95 三烧5.9(A15) 64.41 1.95 1.96 1.68 8.10 三烧5.11(A16) 65.70 1.98 1.81 1.62 9.00 三烧5.16(A17) 66.37 1.91 1.95 1.70 8.15 三烧5.18(A17) 69.11 1.97 1.70 1.72 9.90 三烧5.23(A18) 66.67 1.89 1.76 1.82 7.80 三烧5.26(A18) 66.79 1.98 1.79 1.79 9.25 三烧5.29(A19) 68.02 1.97 1.76 1.79 9.30 三烧6.1(A19) 72.55 1.96 1.86 1.73 8.00 三烧6.5(A20) 70.57 2.04 1.87 1.73 9.15 三烧6.8(A20) 64.53 1.98 1.86 1.76 8.60 三烧6.11(A21) 62.71 1.98 1.81 1.74 8.90 三烧6.14(A21) 66.69 1.96 1.86 1.80 9.05 三烧6.17(A22) 66.04 2.00 1.85 1.80 8.75 三烧6.21(A23) 62.14 1.90 1.80 1.75 8.35 三烧6.27(A24) 70.17 1.99 1.78 1.77 8.45 三烧7.3(A25) 67.83 1.97 1.81 1.69 8.35表2 烧结矿主要成分与低温还原粉化率相关性化学成分相关性相关系数相关性强度碱度正相关R=0.482 较强MgO正相关R=0.063 微弱Al2O3负相关R=-0.226 一般FeO正相关R=0.224 一般同时在高碱度烧结矿中,大量的磁铁矿受铁酸钙熔蚀,以熔蚀状和铁酸钙交织在一起,呈网状结构,与磁铁矿被粘结相胶结的形式大不相同,提高了烧结矿的强度,改善了烧结矿的低温还原粉化性能。

高还原势气氛下烧结矿低温还原粉化试验研究

20 1 年 2 月 2

有 色金 属科 学与 工程

No f ro s Mea s c e e nd n er u tl S inc a En i e rn gn e g i

Vo . 13,No 1 .

F b. e 2Ol 2

文 章编 号 :6 4 9 6 (0 2 O — 0 5 0 17 — 6 9 2 1 ) 1 0 0 — 5

s tr w s sg i c n l mp o e n o y e l s f r a e a mo p e e u h i e a i nf a t i r v d i x g n b a t u n c t s h r ,b t t e RDI 3 f sn e n x g n b a t n i y +1 o i t r i o y e l s 5

(tt K yL bo da cdMe l ry Unvr t o c nea dT c nlg e ig B in 0 0 3 C ia Sae e a f vne t l g, i sy f i c n ehoo B in , e ig10 8 , hn ) A au e i S e y j j

wa iniia ty i r v d ssg fc n l mp o e .

Ke r s x g n b a t u n c ; i t r l w tmp r t r e u t n d g a a in y wo d :o y e l s f r a e sn e ; o e e a u e r d c i e r d t o o

高还原 势气 氛下烧 结矿低温还原粉化试验 研究

蓝 荣 宗 , 王静 松 , 韩毅 华 , 王 琳 涛 , 薛庆 国

抑制烧结矿低温粉化的机理探讨

Ma . r

2 2 ∞

文 章 编 号 :0 8—3 2 (0 2 0 —0 3 —0 10 7320 ) 1 02 2

抑 制 烧 结 矿 低 温 粉 化 的 机 理 探 讨

李 双 奇

( 溪 冶 金 高 等 专 科 学 校 生 物 与 化 学 2 程 系 , 宁 本 溪 17 2 ) 本 1 2 辽 102

烧 结 矿低 温还 原 粉化 会造 成 高 炉炉 况 不顺 , 产量 降低 和 焦 比升高 , 关研 究 结 果 表 明 , 结 矿 R 1 有 烧 D (< 3 1 ) 升 高 5 , 比增 加 约 3 g 生 铁 产 量 下 降 1 .5 每 % 焦 k, . 5 %至 5 。 此外 , 结 矿低 温 还 原 粉 化 对 高 炉 炉 龄 , % 烧 炉 壁及 热 损 失 也都 有较 大影 响… 。 抑 制 烧 结矿 低 温 还 原 粉 化 是 钢 铁 冶 金 行 业 需 要 重 点解 决 的技术 难题 。 为查 明烧 结矿 粉 化 的原 因 , 经 过生 产 现 场 跟 踪 测 试 , 助 x光 衍 射 和 气 孔 率 的检 借 测, 对烧 结 矿 粉化 的 机 理 进 行 了 分 析 , 出了 抑 制 粉 提 化 的技 术 措施 , 并取 得 了较 好 的工业 实 验效 果 。

mn50 i ,0 ℃恒 温 3 r n 通 入 标 态 流 量 为 1 Lr n还 原 0 i, a 5/i a

化 合物 和 晶体 出现 。 经 气孔 率 实 验 ( 溪 钢 研 所 测 ) 测 得 数 据 表 明 , 本 ,

外喷 硼 酸经 5 0 0 ℃低 温 还 原 后 较 原 烧 结 矿 气 孔 率 变

() 器 : Y 2仪 G X一炼 铁 原 料高 温 冶 金性 能 测 定 仪 ; H O一0 Y 1制气 配 气 系统 ; 电子 天平 E z x一1型 。 so

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

S 0.015

P 0.066

CO

exit pipe

thermocouple

C

FeO

R2

0.05

6.77

2.11

CO2 N2

control cabinet

computer

Figure 1. Schematic diagram of the experimental setup 图 1. 实验装置示意图

2. 实验

2.1. 实验原料 实验用高碱度烧结矿为马钢现场高炉所用的高碱度烧结矿,其主要化学成分如表 1 所示。

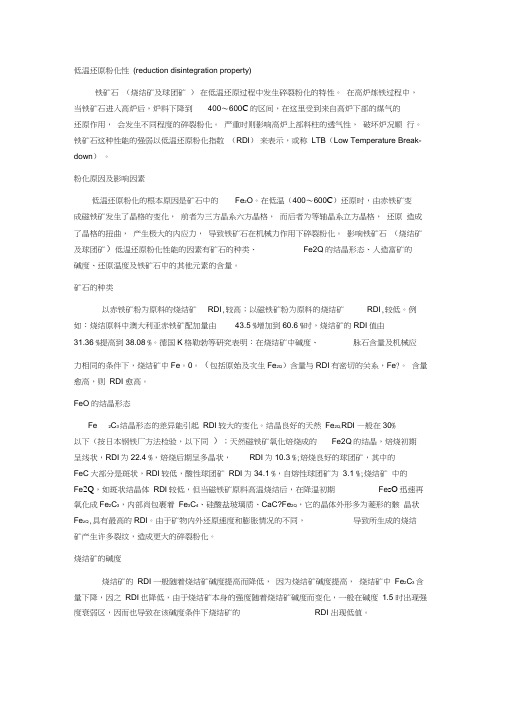

2.2. 实验设备与方法 低温还原实验在铁矿石冶金性能综合测定仪上进行,其实验装置如图 1 所示。其主体主要包括还原

反应管、加热炉、气体流量控制系统和数据采集系统四个部分。 低温还原实验方法:将高碱度烧结矿破碎、筛分后,取 10~12.5 mm 粒级的在 105℃ ± 5℃下烘干 2

Keywords

Hematite, Magnetite, Pore, Microstructure

高碱度烧结矿低温还原过程中粉化机理的研究

胡良志*,张振亚 安徽工业大学冶金工程学院,安徽 马鞍山 Email: *huliangzhidazhi@

*通讯作者。

64

高碱度烧结矿低温还原过程中粉化机理的研究

小时,取 500 g 放入还原管内,将其表面铺平。封闭还原管的顶部,将惰性气体 N2 通入还原管,流量为 5 L/min,然后把还原管插入加热电炉中开始加热,升温速度不得大于 10℃/min。当试样接近 500℃时增 大惰性气体流量到 15 L/min。在 500℃恒温 30 分钟,使温度恒定在 500℃ ± 10℃之间。然后通入流量为

通过对烧结矿低温还原过程内部气孔结构的分析,可知低温还原时烧结矿气孔不断变大,烧结矿强 度变差,可知烧结矿内部气孔的变大是造成烧结矿低温粉化的一个重要原因。

从图 4(b)可以看出,在两个气孔的中间处,大部分铁酸钙分解为赤铁矿和氧化钙,氧化钙进入渣相 中,新生成的骸晶状赤铁矿形状规则,这部分烧结矿矿相从原先铁酸钙交织赤铁矿的致密结构变成骸晶 状赤铁矿、渣相、少量未还原的铁酸钙的疏松结构。因新生成的赤铁矿形状规则,赤铁矿相互之间生成 气孔,图 4(b)中的 Q 即为骸晶状赤铁矿之间新生成的小气孔,随着反应的进行,不断有小气孔生成,新 生成的小气孔不断变大,最终导致相邻两个气孔连接到一起。

关键词

赤铁矿,磁铁矿,气孔,显微结构

1. 前言

高炉冶炼是在炉料下降和煤气上升还原过程中进行的,要想实现高炉稳定、顺行、高产、长寿,则 必须保证高炉料层具有良好的透气性。烧结矿作为现代高炉冶炼最主要的含铁原料,其粒度分布对煤气 流的分布和料层透气性具有较大影响[1]-[3]。而烧结矿在高炉上部低温区发生的还原粉化会使料层的空隙 度降低,透气性下降,此外,低温还原粉化率过高会使炉内矿石粉末被较多地带出炉外,增加炉尘量。 生产实践表明[4] [5],炉料低温还原粉化率 RDI-3.15 每增加 5%,生铁产量下降 1.5%~5%,焦比上升 3 kg。 另外,低温还原粉化对高炉炉龄、炉壁和热损失都有较大影响,国内烧结矿的 RDI-3.15 一般要求控制在 30%以内[6]。

The Chalking Mechanism of High-Basicity Sinter in Low-Temperature Reduction Process

Liangzhi Hu*, Zhenya Zhang College of Metallurgical Engineering, Anhui University of Technology, Ma’anshan Anhui Email: *huliangzhidazhi@ Received: May 13th, 2015; accepted: May 29th, 2015; published: Jun. 5th, 2015 Copyright © 2015 by authors and Hans Publishers Inc. This work is licensed under the Creative Commons Attribution International License (CC BY). /licenses/by/4.0/

H

Q F

M H

(a)

(b)

H—hematite; F—calcium ferrite; M—magnetite; Q—pore

Figure 4. Porosity structure of the sinter; f: 200× 图 4. 烧结矿气孔结构;f: 200×

3.2. 烧结矿低温还原过程内部气孔结构的变化

于 50 倍显微镜下观察低温还原 20、40、60 min 后烧结矿内部气孔结构,如图 3 所示。从图中可以 看出,还原 20 min 时烧结矿内部气孔在变大,并和相邻的气孔合并,此时烧结矿内还是以小气孔为主, 如图 3(a)所示。还原 40 min 后烧结矿内形成大气孔,从气孔形状可知是几个小气孔合并后形成的,大气 孔通过裂纹与相邻的气孔相连,随着还原的进行,裂纹扩大,两个气孔最终会合并成一个更大的气孔, 如图 3(b)所示。还原 60 min 后烧结矿内的气孔已大到无法在 50 倍显微镜下完全显示了,如图 3(c)所示。

3. 实验结果与分析

3.1. 烧结矿低温还原过程显微结构的变化

1) 还原前烧结矿的显微结构 在还原前的烧结矿显微结构中,可见到大量的铁酸钙和磁铁矿的交织熔蚀结构及骸晶状的赤铁矿。 此时烧结矿中的赤铁矿多为再氧化次生赤铁矿,分布于孔洞周围或结构疏松区域,如图 2(a)所示。 2) 低温还原 20 min 后的烧结矿的显微结构 此时,烧结矿边沿的赤铁矿开始被还原为磁铁矿,新生成的磁铁矿数量很少,但在气孔的周围,有 相当多的磁铁矿生成,如图 2(b)所示。 3) 低温还原 40 min 后的烧结矿的显微结构 此时,烧结矿的边沿有大量的赤铁矿生成,但在烧结矿边沿新生成的磁铁矿仍然很少,与低温还原 20 min 后的烧结矿边沿相比,磁铁矿数量几无增加,而在烧结矿气孔处,磁铁矿继续增多。如图 2(c)所示。 4) 低温还原 60 min 后的烧结矿的显微结构 此时,烧结矿边沿磁铁矿数量明显增多,新生成的赤铁矿被迅速还原为磁铁矿,但是相对于其他矿 相,磁铁矿所占比例仍然很少,如图 2(d)所示。

Abstract

The change of microstructure of high-basicity sinter after undergoing low-temperature reduction for 20, 40 and 60 min was observed. The study found that hematite transformed rarely to magnetite in low-temperature reduction process of sinter, and the sinter’s apparent porosity and volume were almost constant. Further study found that with calcium ferrite decomposing into hematite in low-temperature reduction process, new small pores were generated, and the pores became larger along with the reaction, which resulted in merging of the adjacent pores. After that, the sinter’s structure became loose with big pores, and its intensity decreased, which caused chalking of the sinter in low temperature.

67

高碱度烧结矿低温还原过程中粉化机理的研究

(a) the sinter after reduction for 20 min

(b) the sinter after reduction for 40 min

(c) the sinter after reduction for 60 min Figure 3. Porosity structure of the sinter; f: 50× 图 3. 烧结矿气孔结构;f: 50×

Metallurgical Engineering 冶金工程, 2015, 2, 64-69 Published Online June 2015 in Hans. /journal/meng /10.12677/meng.2015.22010

收稿日期:2015年5月13日;录用日期:2015年5月29日;发布日期:2015年6月5日

摘要

于显微镜下观察高碱度烧结矿低温还原20、40、60 min后显微结构的变化。研究发现烧结矿在低温还 原时赤铁矿向磁铁矿的转变很少,烧结矿低温还原时显气孔率和体积几乎不变。进一步研究发现,低温 还原时铁酸钙分解为赤铁矿生成新的小气孔,随反应的进行气孔变大导致相邻气孔不断合并,使烧结矿 变为疏松大气孔结构,强度不断下降,这是造成烧结矿低温粉化的一个重要原因。