小型卧式锥形辊穿孔机的发展

狄塞尔穿孔机和锥形辊穿孔机介绍

狄塞尔穿孔机和锥形辊穿孔机介绍

狄塞尔穿孔机

狄塞尔于20世纪20年代在研究改进斜轧穿孔工艺时,提出了采用高速回转导盘的斜轧延伸机理论,并于1932年在美国建成投产了第一台狄塞尔轧管机。

其主要特征是采用驱动的大导盘,当大导盘应用于穿孔机时,轧辊仍是斯蒂弗尔的桶形辊,人们将这种穿孔机称为“狄塞尔穿孔机”。

锥形辊穿孔机

锥形辊穿孔机的工艺约于1899年由斯蒂弗尔提出,首先用于美国。

这种穿孔机的轧辊表面速度和金属在穿孔过程中增加的流动速度相一致,从而可以减少作用在毛管上的切应力,具有能耗小、毛管内外表面光洁、壁厚均匀、可轧制各种合金和难变形钢等优点。

但老式的锥形辊穿孔机,轧辊为悬臂结构,喂入角不可调,因此没有得到发展和推广应用。

到20世纪70年代初即1971年前苏联将单支撑改为双支撑结构后,又得以复兴,在前苏联先后建了3台。

以后日本住友公司对此进行了研究,申请了专利并用于其海南厂阪Φ114mm半限动连轧管机组,从此名声大噪,被世人公认为是一种优点较多的穿孔机。

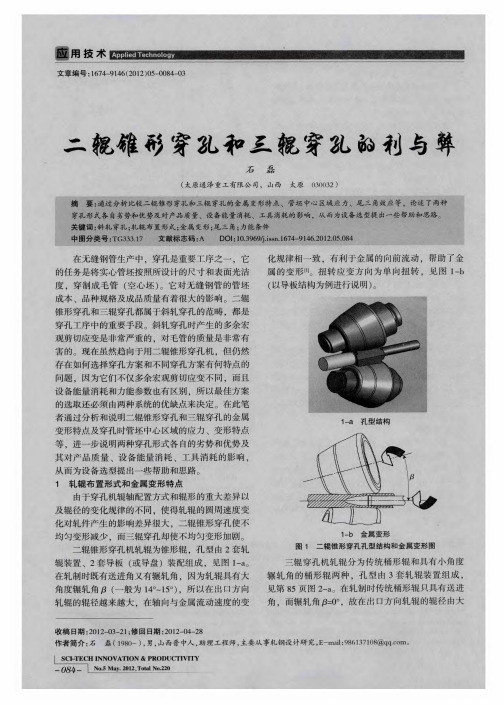

锥形辊穿孔机在结构上与一般二辊穿孔机基本相同,但轧辊由两个同向的截锥体构成。

轧辊对轧制线的倾斜角除了喂入角外,还有辗轧角,如图1所示。

图1

锥形辊穿孔机可根据需要,配备导板或导盘。

关键词-狄塞尔穿孔机,狄塞尔轧机,锥形辊穿孔机,锥形辊,狄塞尔, 锥形辊穿孔

2017-9-9。

从MPM到PQF---限动芯棒连轧管机回顾及展望

从MPM到PQF---限动芯棒连轧管机回顾及展望作者:李群丁德元来源:河北钢管网0 前言限动芯棒连轧管机是在在浮动芯棒连轧管机的基础上发展起来的。

限动芯棒连轧管机于20世纪60年代中期进行了工艺试验并获得了可喜的成果。

1978年世界上第一套限动芯棒连轧管机(MPM:Multi-Stand Pipe Mill的缩写)在意大利达尔明钢管厂建成投产,将连轧管工艺发展到了一个新的水准;限动芯棒连轧管机在整个轧制过程中对芯棒的运行加以控制,使其以设定的恒定速度前进,轧制过程结束时,由脱管机将荒管与芯棒分离后,荒管被移送到下道工序进一步加工;芯棒则返回,拨出轧制线后,冷却、润滑后循环使用。

MPM使得钢管壁厚偏差得到改善,工具、能耗有所降低,将连轧管机轧制钢管的最大外径由194mm扩大到426mm。

20世纪90年代中期又推出了三辊连轧管机(PQF:Premium Quality Finishing的缩写)技术,2003年世界上第一套三辊限动芯棒连轧管机组(PQF)在中国天津钢管公司建成投产,使连轧管工艺装备跃上了更高的台阶。

经过近30年的发展和应用,世界上目前正在运行和在建的限动芯棒连轧管机超过了20台套。

连轧管机在PQF出现以前,都是两辊式的,即由两个轧辊为一组组成孔型, 两个轧辊相互平行,相邻两个孔型的辊缝相错90°;PQF为三辊式的,即由三个轧辊为一组构成孔型,三个轧辊互成120°,相邻两个孔型的辊缝相错60°;使上一架孔型的槽底对应下一架孔型的槽顶。

图1 连轧管孔型构成本文拟对近30年来限动芯棒连轧管机的发展情况进行一下回顾并展望其前景。

1 1978~1992年,MPM的推广期MPM一经问世,因其在技术、产量、质量、自动化和劳动生产率等诸方面的突出优势,引起了无缝钢管界的广泛关注并得到认同和推崇,目前已使其在除大洋州以外的五大洲得以迅速的推广应用;特别是1978年到1992年间的前15年,受当时石油产业对油井管需求旺盛的影响,促使了MPM技术的飞速发展,相继建成投产了10套限动芯棒连轧管机组,从第二套到第十套仅用了10年的时间。

穿孔机——bwxlxl

穿孔部分1.穿孔的发展过程是什么?今天在无缝钢管生产过程中,穿孔工艺被广泛应用而且是非常经济的。

1886年德国的曼内斯曼兄弟申请了用斜辊穿孔机生产管状断面产品的专利。

专利中描述了金属变形时内部力的作用和使用两个或多个呈锥形的轧辊进行穿孔,因此被称作曼内斯曼穿孔过程。

由R.C 斯蒂菲尔发明的导板使得穿孔后的毛管长度得到增加。

后来S.狄舍尔发明了导盘,使穿孔效率得到更大提高。

在1981年出现了双支撑的锥形辊穿孔机(单支撑的锥形辊穿孔机由R.C 斯蒂菲尔发明于1899年发明),它比以前的穿孔机在金属的变形上有明显的改进。

德国和美国在20世纪上半叶将穿孔进行了很大改进,后半叶德国、俄罗斯和日本又将穿孔机向前推进了一步,近一段时间中国也取得了很大成绩。

当今无缝钢管生产中穿孔工艺更加合理和穿孔过程实现了自动化。

常见的穿孔机有锥形辊穿孔机和桶形辊穿孔机。

2.穿孔工序在现代钢管生产中的作用?在无缝钢管生产中,穿孔工序的作用是将实心的管坯穿成空心的毛管。

整个生产过程一般包括穿孔、轧管和定减径工序。

穿孔作为金属变形的第一道工序,穿出的管子壁厚较厚、长度较短、内外表面质量较差,因此叫做毛管。

如果在毛管上存在一些缺陷,经过后面的工序也很难消除或减轻。

所以在现代钢管生产中穿孔工序的起着重要作用。

3.管坯穿孔的方式有几种?管坯的穿孔方式有压力穿孔,推轧穿孔和斜轧穿孔。

(1)压力穿孔压力穿孔是在压力机上穿孔,这种穿孔方式所用的原料是方坯和多边形钢锭。

工作原理是首先将加热好的方坯或钢锭装入圆形模中(此圆形模带有很小的锥度),然后压力机驱动带有冲头的冲杆将管坯中心冲出一个圆孔。

这种穿孔方式变形量很小,一般中心被冲挤开的金属正好填满方坯和圆形模的间隙,从而得到几乎无延伸的圆形毛管,延伸系数最大不超过1.1。

(2)推轧穿孔推轧穿孔是在推轧穿孔机上穿孔,这种穿孔方式是压力穿孔的改进。

把固定的圆锥形模改成带圆孔型的一对轧辊。

这对轧辊由电机带动方向旋转(两个轧辊的旋转方向相反),旋转着的轧辊将管坯咬入轧辊的孔型,而固定在孔型中的冲头便将管坯中心冲出一个圆孔。

二辊锥形穿孔和三辊穿孔的利与弊

著 。实践 证 明 .当 比值超 过 1~2时 ,便 会形 成 l1 严重 的管 尾三 角… ,见 图 5 。

中 ( 咬人 点 到顶 头端 部 )作 用着交 变 的拉 应 力和 从

压 应 力 ,拉 应 力 在 垂 直 于 轧 辊 作 用 线 的 平 面 内嘲 。 其 顶头 前压 下量 受 到 临界压 下量 的限制 ( 般顶 头 一 前 压下 量变 化 在 4 9 %~ %范 围 内 ) ,当超 过 临界压 下

2 二辊 穿 孔和 三辊 穿 孑 时 管坯 中心 区域 的应 力 L 对 于斜 轧 穿孑 来说 ,既可 以用 二辊 来 实现 ,又 L 可 以用j 辊来 实 现 ,而重要 的是不 同辊 数 对变 形金 属 所形 成 的不 同的应 力状 态 。因此 需对 此进 一 步分 析 和探 讨 。 在 二辊 穿 孔机 上 穿孔 时 ,在管 坯 的中 心线 区域

传 动 必须 前置 且 限制 了轧 辊辗 轧 角的增 大 , 目前还 没 有 三辊锥 形 辊 系统 的报 道 。但 小 角度 辗 轧角 的桶

粒 组织 和 晶粒 重 新 排列 得 到改 善 。不 会 因此在 无 缝 管 内部产 生裂 纹 、折叠 、层 裂等 缺 陷 ,见 图 4 。

形辊要优于传统桶形辊 ,是未来三辊发展的方向。

人 辊缝 ,形成 j 角形 喇叭 口,严 重 时卡在 辊缝 间造

作 用 在顶 头 上 的轴 向压 力 也 可能 是 一 样 的I 因此 , 2 ] 。 在管 坯 送进 量 相 同 的条件 下 ,按 作 用 在 顶 头上 的轴 向压力 这一 指 标来 说 。显然 三辊 穿 孔 机 并 不亚 于二

2 b 金属 变形 一

图 2 三辊穿子 孑 型结构和金属变形图 LL

力作用下 .直径与壁厚 比值 大的 ,也就是相对 壁 厚 较薄 的管子 ,在辊 缝 处 的管 壁 弯 曲应 力值 要 比 厚壁管大 。因此易于达到塑性弯 曲值 。另外 ,在相

穿孔机讲义1

七、穿孔机常见缺陷及预防

2.穿孔机带来的壁厚不均 斜轧穿孔过程中,由于管坯边旋转、边前进, 在穿孔后的毛管产生螺旋状的壁厚偏差,其原 因有以下三点

1)定心定偏造成的壁厚不均 定心机常用于穿孔前的中心位确定,但由于钢 坯表面不平整,端面切斜度过大、标高的调整 等原因都会导致定心孔偏离中心。而偏心度大

三、穿孔机的分类及特点

锥形辊穿孔机、盘式穿孔机和桶形辊穿孔机三 种穿孔机的不同点包括:

1)由于辊轴的配置方位和辊形的重大差异以 及辊径的变化规律不同,不同辊形的的圆周速 度变化对轧件产生的影响差异很大。例如桶形 辊,出口锥的辊径由大到小,所以轧辊周速的 轴向分量也是逐渐降低,而轧件的速度愈向出 口愈快,

到一定的尺寸及表面光洁度。 3)出口锥。出口锥的作用是:使穿孔时

毛管并行分布均匀,并获得一定的扩径 值,穿孔结束后,促使顶头和毛管脱离, 防止刮伤,顺利的抛出毛管。

五、穿孔机原理

1 .孔腔形成理论 在斜轧穿孔时,管坯在未接触顶头前,

其中心部分由于应力的集中,金属连续 性被破坏,形成放射性的破裂。这种现 象被称为孔腔的形成。

一般情况下,顶头有以下几部分组成 ①鼻尖:其作用是对准定心孔,减少毛

管壁厚不均,同时顶头鼻尖可防止管坯 中心由于孔腔暴露氧化而造成的内折。

五、穿孔机工模具简介

②减壁锥:其作用是进行管壁的压缩, 完成主要变形。

③均壁锥:其作用是碾平管壁,轧平毛 管内表面,并使毛管沿长度方向上有较 为均匀的壁厚。

1.在斜轧穿孔时,由于两轧辊同向旋转, 使管坯获得与轧辊回转方向相反的转动, 同时又由于轧辊中心线的倾斜,因而管 坯即转动、又前进。即完成螺旋向前的 运动。

四、穿孔过程中的运动特点

锥形辊穿孔机的工作原理和特点

锥形辊穿孔机的工作原理和特点锥形辊(菌式)穿孔机在穿孔中可使轧辊的表面速度和金属在穿孔过程中增加的流动速度相一致,减少作用在毛管上的剪切应力,降低能耗,使毛管表面光洁、壁厚均匀。

其工作原理如图1所示。

两轧辊的轴线既倾斜又交叉,以便能够通过较大的喂入角β和辗轧角γ实现穿孔。

轧辊成圆锥形、双支撑。

轧辊的圆周速度沿着出口方向有规律地提高,并与穿孔毛管的运动速度相匹配,轧辊对毛坯有拉伸或阻碍作用。

由此使斜轧穿孔中的回转锻造效应、表面扭曲变形及圆周剪切变形都受到一定程度的抑制,使毛管内、外表扭曲变形及圆周剪切变形都受到一定程度的抑制,使毛管内、外表面缺陷大为减少。

其导卫装置可采用导板,比较先进的采用主动大导盘。

图1锥形辊穿孔机的特点如下:(1)回转锻造效应受到抑制。

为了使轧辊的布置适合于穿孔过程的进行,除了喂入角β,又设置了辗轧角γ,轧辊成锥状、双支撑。

实验结果表明,管坯和毛管的力学性能、伸长率和断面压缩率在很大程度上取决于轧辊的辗轧角和喂入角的大小。

β和γ值越大,伸长率和压缩率也越大。

金属显微镜观察表明,回转锻造效应受到明显的抑制,孔腔缺陆几乎见不到。

与此相反,以较小的喂人角和辗轧角进行穿孔时,回转锻造效应非常明显,孔腔缺陷清楚可见。

(2)金属流动合理。

在辗轧角和喂入角变化的情况下进行穿孔实验,观察喂入角β和辗轧角γ对圆周剪切变形的影响。

圆周剪切变形可用下式表达:实验中明显看出,喂入角β对圆周剪切变形有很大影响。

当β成比例增大时,γrQ值明显下降;同样,辗轧角γ增大时,γrQ也明显下降。

特别明显的是:当γ=15°、β≥14°或者γ=20°、β≥10°时,圆周剪切变形完全消失,即γrQ=O。

轧辊辗轧角和喂入角对表面扭曲变形的影响也很明显,特别是当辗轧率较高时,金属流动不产生表面扭曲而引起剪切变形。

在大辗轧角和大喂人角条件下进行穿孔,周向剪切变形和表面扭曲变形受到严格控制,甚至为零,使金属流动速度基本相同。

打孔机的市场需求及未来发展前景预测

打孔机的市场需求及未来发展前景预测近年来,随着各行各业的发展,打孔机已成为必要的办公设备之一。

打孔机是一种用于打孔纸张、文件和文件夹等的机器,广泛应用于办公室、学校、图书馆等场所。

本文旨在分析打孔机的市场需求及未来发展前景。

首先,我们需要了解打孔机的市场需求。

随着数字化技术的兴起和电子化文档的普及,很多人认为打孔机将会逐渐失去市场份额。

然而,在实际应用中,纸质文件和文件夹仍然占据重要的地位。

无论是办公室还是学校,纸张文件的使用依然无法避免。

打孔机作为对文件进行整理、分类和存档的工具,具有不可替代的作用。

因此,尽管电子化文档的出现使得文件的储存和管理更便捷,但打孔机市场需求并未减少,相反还呈现出一定的增长趋势。

其次,打孔机市场的发展前景也值得关注。

随着办公场所的普及和学校的不断扩张,打孔机市场有望继续保持增长。

此外,近年来,人们对打孔机的功能和效率提出了更高的要求,也为行业的创新和发展提供了契机。

例如,一些打孔机已经具备自动对准和自动打孔功能,进一步提高了操作效率。

此外,随着环保意识的提高,一些企业开始推出节能环保型的打孔机,满足用户对产品环保性能的需求。

这些新技术和新功能有望为市场带来更多的机会和增长点。

未来,打孔机市场还有一些潜在的机遇和挑战。

一方面,随着数字化时代的到来,未来可能会有更多的电子化文件和文件夹出现。

虽然这对传统打孔机市场带来了一定的冲击,但我们可以预见到纸质文件的使用仍然会保持一定的规模。

另一方面,随着办公室和学校的数字化转型趋势,有可能出现一些新的需求。

例如,对于配合电子化文件进行打孔的设备需求可能会增加。

因此,打孔机制造商可以通过创新产品设计和结合数字化技术,开拓新的市场领域。

此外,市场竞争也是打孔机市场的一大挑战。

目前,市场上已经有多家知名品牌和厂商推出了各种类型的打孔机产品。

在这种情况下,如何提高产品竞争力、增强品牌影响力成为打孔机制造商需要解决的问题。

与此同时,制造商还需要关注产品的质量和性能,推出更加智能、高效、可靠的产品,以满足用户日益增长的需求。

小型冲孔机发展现状

小型冲孔机发展现状随着科技的发展,冲孔机作为一种重要的机械设备,也在不断的发展和创新中。

小型冲孔机作为一种经济实用的设备,其发展现状可从以下几个方面来介绍。

首先,在性能方面,小型冲孔机在结构设计上更加紧凑合理,体积更小,重量更轻,更加方便移动和搬运。

同时,小型冲孔机的速度和精确度也有了很大的提升。

在控制系统方面,采用了更加智能化的控制技术,使得操作更加简单,并且可以实现一键式操作,提高工作效率。

此外,小型冲孔机还具备了更加稳定的性能,噪音更小,运行更平稳。

其次,在冲孔技术方面,小型冲孔机也有了很大的发展。

传统的冲孔方式多采用油压驱动,但是这种方式存在能耗大、噪音大的问题。

而现在的小型冲孔机大多采用伺服电机驱动,使得冲孔过程更加精确、高效,并且具备了自动检测和纠正的功能,大大提高了生产效率。

再次,在应用领域方面,小型冲孔机的适用范围也越来越广泛。

传统的冲孔机主要用于金属材料的冲孔加工,而现在的小型冲孔机不仅能够处理金属材料,还可以处理一些非金属材料,如塑料、橡胶等。

此外,小型冲孔机还逐渐应用于汽车制造、电子设备制造、家电制造等不同行业,为工业生产提供了更加便捷、高效的解决方案。

最后,在市场需求方面,小型冲孔机也受到越来越多企业的青睐。

由于其体积小、价格相对较低,小型冲孔机逐渐成为中小型企业的首选设备。

特别是在小批量定制生产和特殊加工需求方面,小型冲孔机更能满足企业的需求。

同时,随着国家对技术创新和绿色环保的要求越来越高,小型冲孔机因其低能耗和低噪音等特点,也在市场中逐渐占据一席之地。

综上所述,小型冲孔机在发展现状方面取得了一系列的进步和创新。

无论是在性能、技术、应用领域还是市场需求方面,小型冲孔机都呈现出了蓬勃的发展态势。

相信在不久的将来,小型冲孔机会进一步完善和发展,为工业生产带来更多的便利和效益。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

小型卧式锥形辊穿孔机的发展

王信斐

【摘要】介绍了锥形辊穿孔机的特点、结构、工艺参数,就小型立式和卧式锥形辊穿孔机的特点进行了对比.指出卧式锥形辊穿孔机是小型穿孔机的发展趋势。

%The author described the features, structure and process parameters of small vertical and horizontal tapered roller puncher. The author pointed out that the horizontal tapered roller puncher is the development trend of the small punch.

【期刊名称】《科技创新与生产力》

【年(卷),期】2012(000)007

【总页数】2页(P92-93)

【关键词】锥形辊穿孔机;卧式;穿孔效率

【作者】王信斐

【作者单位】江西洪都钢厂有限公司,江西南昌330013

【正文语种】中文

【中图分类】TG333.8

锥形穿孔机是美籍瑞士工程师斯蒂费尔(R.C.Stiefel)1899年发明的,当时设计的锥角较大,又称菌式穿孔机。

由于其工艺参数与设备结构的一些问题,如锥角太大,两个轧辊的小头支承在空间位置上常常和管坯发生干涉,所以菌式穿孔机做成悬壁式的,轧辊形状向呈菌形,像一朵“蘑菇”,但因刚度强度不够,难以满足

生产,故未推广开来。

1962年瑞典SKF公司霍福尔厂制造了双支承锥形穿孔机,1980年德国曼内斯曼公司拉特厂建了1台双支锥形(轧辊锥角均大于20°)穿孔机取代了2台桶形穿孔机,1982年日本住友海南厂大量工艺试验的基础上根据美国阿特拉公司提供的技术,建造了1台辗轧角仅为10°的锥形穿孔机,轧辊小头支承加强,刚度强度大幅提高,锥形穿孔机有了较大的发展。

随着连铸比的提高、高合金钢的发展,更引起了国内对其重视,掀起了锥形穿孔机建设热潮,凡上大中型无缝钢管机组,必使用锥形辊穿孔机,近年来小型机组也在迅速扩展锥形辊穿孔机[1]。

锥形穿孔机可分为立式和卧式两大类,立式锥形穿孔机为轧辊在垂直面上下布置、导板(盘)左右布置,轧辊轴线与轧制线在垂直面(投影面)的夹角为辗轧角,轧辊轴线与轧制线在水平面(投影面)的夹角为喂入角。

轧辊装置安装在一整体铸造的机架内,由机架内上下各2根横梁支撑,机架上安装多达39个油缸,见表1。

卧式锥形穿孔机轧辊水平布置,上下为导板,轧辊轴线与轧制线在垂直面(投影面)的夹角为喂入角,轧辊轴线与轧制线在水平面(投影面)的夹角为辗轧角。

轧辊装置水平安装在开口的机架内,两侧有压下和平衡机构;上机盖通过2个油缸打开,且安装有轧辊装置锁紧机构和上导板压下、平衡机构,整体结构较简单,机架上工作油缸较少,约16个,见表1。

小型立式锥形穿孔机的整体铸造框架受空间影响不能做得太小、设备重量重、造价高、液压系统要求高、管路复杂、工作环境恶劣,故障率高,维修量大,一次投资大、运行成本高。

小型卧式锥形穿孔机机架随轧辊装置的尺寸设计,空间灵活、占地面积小,设备重量相当立式的60%左右,液压系统简单,一次投资小、运行成本低,适合小型机

组。

锥形穿孔机的发展趋势,大型穿孔机采用立式的,刚性好、更换导板方便,小型穿孔机采用卧式的,既保持了锥形辊的优势,又使设备造价大幅下降,维修简单方便。

与其他穿孔机相比,锥形辊穿孔机有以下特点。

1)可穿制薄壁毛管(D/S≤36)和高合金钢等难变形的金属。

锥形辊穿孔机的轧辊直径由入口向出口方向逐渐增大,与穿孔时的金属流动速度逐渐增加相一致,从而减少了作用在管坯上的周向剪应力和金属的扭转变形,有利于减少毛管内外表面和分层的缺陷,可穿制高合金钢及管壁较薄的毛管,为轧管机提供高质量的毛管。

同时改变了穿孔、轧管两工序间的延伸分配,加大穿孔机延伸率,为轧制工序设备配置创造了条件[2]。

2)可适合用连铸圆坯穿孔。

由于锥形工作辊及其辗轧角,改变了金属的变形及运动学条件,抑制了金属变形过程中的旋转锻造效应。

可用连铸圆坯穿孔,尤其是小连铸坯效果明显,穿出的毛管内部缺陷少、表面质量好、同心度和壁厚均匀性高,毛管壁厚不均可在±5%以内。

3)穿孔效率高。

锥形辊穿孔机穿孔速度高,穿孔周期短,产量高。

4)可实现大延伸、大扩径量穿孔,也可等径甚至缩径穿孔。

延伸系数可达6以上,扩径量可达30%,可减少管坯规格,生产组织灵活。

4.1 小型锥形辊穿孔机与曼式穿孔机参数性能比较,见表2。

4.2 穿轧10Cr9Mo1VNbN钢种比较

穿轧高钢级薄壁管从几何尺寸精度、内外表质量、生产效率及稳定性等方面均较明显的优势,见表3。

4.3 小型卧式导板锥形辊穿孔机的优势

1)适合穿制小规格连铸坯(相对工艺条件差),内外表面、毛管分层等缺陷少、成材率高。

2)近年来小口径耐腐蚀、耐高温、耐高压精密钢管,质量要求高、小批量用小机组生产较合算、成材率高。

3)既可扩径又可等径生产,扩径生产精度高可生产径壁比(D/S)大至36,少管坯规格生产多规格的毛管。

4)直流或变频主电机的使用,可调节各钢种的轧制速度。

5)新型抱辊抱顶杆时可限位使抱辊抱住顶杆,即不抱死又可自由旋转,PLC、热金属探测器、穿孔小车电机使用低惯量电机等技术运用可使穿孔小车可快速运行、缓慢定位,抱辊可自动打开,穿孔过程自动运行,自动化程度高,可靠性高。

6)轧辊、导板均有平衡、锁紧方便操作和消除了间隙、工艺参数准确。

7)压下、喂入角、导板等的调整均有数字显示,降低了对人工经验的依赖、减轻了劳动强度。

小型卧锥形辊穿孔机既继承了锥形辊穿孔机的毛管质量好、精度高、效率高、适应范围广等优点,又具有曼式穿孔机造价低、结构简单、维护方便的优势,是今后生产高钢级、高精度、小批量小型品种无缝钢管机组的优选。

【相关文献】

[1]田党,李群.关于锥形辊穿孔机的穿孔原理及应用问题的讨论[J].钢管,2003,33(6):1-4.

[2]傅贵山,李海泉.菌式穿孔对毛管质量影响的研究[J].南方钢铁,2000,11 6(5):1 2-1 5.。