关于锥形辊穿孔机轧辊转速对毛管分层缺陷影响的讨论

六辊轧机轧辊锥度对板形的影响及其补偿技术研究

收稿日期:2014⁃09⁃28 基金项目:国家科技支撑计划基金资助项目(2011BAF15B02) 作者简介:∗白振华(1975⁃) ,男,江苏通州人,博士,教授,博士生导师,主要研究方向为机械设计及自动化、轧钢设备及工艺、板形控 制及自动化,Email: bai_zhenhua@ aliyun.com。

xi

,

(1)

式中,k 为轧辊编号,k = 1 代表上支撑辊,k = 2 代

表上中间辊,k = 3 代表上工作辊,k = 4 代表下工

作辊,k = 5 代表下中间辊,k = 6 代表下支撑辊;

Dki 为编号为 k 的轧辊的辊型分布值;Dyki 为编号 为 k 的轧辊去除锥度缺陷之后的辊型分布值,即

目标 辊 型; Lk 为 编 号 为 k 的 轧 辊 的 辊 身 长; ΔDzkmax为编号为 k 的轧辊工作侧头部与传动侧头 部的直径差。

10

燕山大学学报

2015

表明大头 在 工 作 侧、小 头 在 传 动 侧;ΔDzmax < 0 时 表明大头在传动侧、小头在工作侧;ΔDzmax = 0 则 表明轧辊没有锥度缺陷。 这样,考虑到轧辊锥度

缺陷后轧机工作辊、中间辊及支撑辊辊型曲线可

以表示为

Dki

= Dkyi

+1Biblioteka 2ΔDzkmax Lk1 轧辊存在锥度缺陷的辊型模型

为了建立轧辊存在锥度缺陷的辊型模型,如 图 1 所示,以轧辊中心为坐标原点,工作侧为正 方向、传动侧为负方向建立坐标系,并将轧辊分 成 2n+1 个单元,任意第 i 个单元的坐标用 xi 来 表示。 同时定义轧辊工作侧头部与传动侧头部 的直径差 ΔDzmax为轧辊锥度量。 当 ΔDzmax > 0 时,

关键词:六辊轧机;锥度缺陷;单边浪;补偿

关于锥形辊穿孔机轧辊转速对毛管分层缺陷影响的讨论

Dicu so fIfa n e b n y e c rRo s s in o n le c y Co e T pe Pir e Spe d o elL e n Sh l am ia i f c nt on De e t

Ti n ng a Da

se di as eyi otn. h ao u lyd fc soc  ̄ n h o etp ire rc s i ih e p e s l v r o mp r tT em jr ai eet c u igi tec n epecrpo esw t hg d a q t a n y h

js b “ i tea ge , a dta ecmmo x ln t nfrted vlp n f h h llmiaini n tre ut y bg o n l” n th o h t ne pa ai e eo me t es ela n t o u o o h ot o s t

(TajnSe l ieG o pC r.Ld, ini 0 3 ,C ia) ini te Pp ru op, t.Tajn 3 0 0 1 hn

Ab t a t t s p i t d o t h tlk h a r lt p i r e r c s ,t e c n r lo h o e t p i r e o l s r c :I o n e u a i e t e b re y e p e c rp o e s h o to ft e c n y e p e c rr l i t

二辊锥形穿孔和三辊穿孔的利与弊

在无缝钢管生产中,穿孔是重要工序之一,它的任务是将实心管坯按照所设计的尺寸和表面光洁度,穿制成毛管(空心坯)。

它对无缝钢管的管坯成本、品种规格及成品质量有着很大的影响。

二辊锥形穿孔和三辊穿孔都属于斜轧穿孔的范畴,都是穿孔工序中的重要手段。

斜轧穿孔时产生的多余宏观剪切应变是非常严重的,对毛管的质量是非常有害的。

现在虽然趋向于用二辊锥形穿孔机,但仍然存在如何选择穿孔方案和不同穿孔方案有何特点的问题,因为它们不仅多余宏观剪切应变不同,而且设备能量消耗和力能参数也有区别,所以最佳方案的选取还必须由两种系统的优缺点来决定。

在此笔者通过分析和说明二辊锥形穿孔和三辊穿孔的金属变形特点及穿孔时管坯中心区域的应力、变形特点等,进一步说明两种穿孔形式各自的劣势和优势及其对产品质量、设备能量消耗、工具消耗的影响,从而为设备选型提出一些帮助和思路。

1轧辊布置形式和金属变形特点由于穿孔机辊轴配置方式和辊形的重大差异以及辊径的变化规律的不同,使得轧辊的圆周速度变化对轧件产生的影响差异很大,二辊锥形穿孔使不均匀变形减少,而三辊穿孔却使不均匀变形加剧。

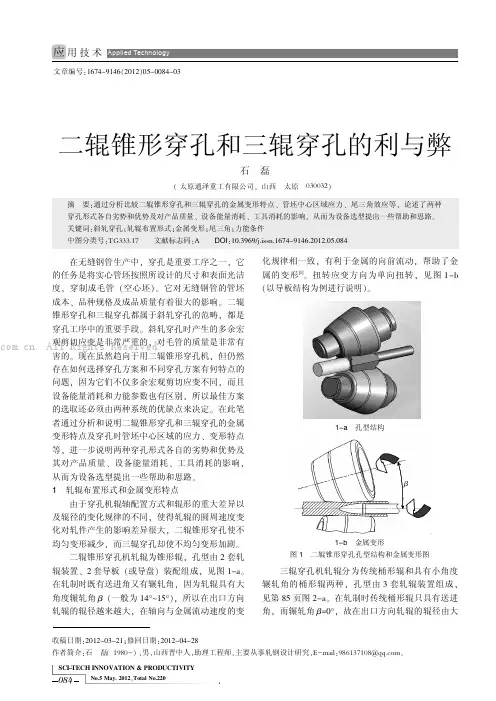

二辊锥形穿孔机轧辊为锥形辊,孔型由2套轧辊装置、2套导板(或导盘)装配组成,见图1-a。

在轧制时既有送进角又有辗轧角,因为轧辊具有大角度辗轧角β(一般为14°~15°),所以在出口方向轧辊的辊径越来越大,在轴向与金属流动速度的变化规律相一致,有利于金属的向前流动,帮助了金属的变形[1]。

扭转应变方向为单向扭转,见图1-b(以导板结构为例进行说明)。

三辊穿孔机轧辊分为传统桶形辊和具有小角度辗轧角的桶形辊两种,孔型由3套轧辊装置组成,见第85页图2-a。

在轧制时传统桶形辊只具有送进角,而辗轧角β=0°,故在出口方向轧辊的辊径由大文章编号:1674-9146(2012)05-0084-03二辊锥形穿孔和三辊穿孔的利与弊石磊收稿日期:2012-03-21;修回日期:2012-04-28作者简介:石磊(1980-),男,山西晋中人,助理工程师,主要从事轧钢设计研究,E-mail :986137108@ 。

二辊锥形穿孔和三辊穿孔的利与弊

著 。实践 证 明 .当 比值超 过 1~2时 ,便 会形 成 l1 严重 的管 尾三 角… ,见 图 5 。

中 ( 咬人 点 到顶 头端 部 )作 用着交 变 的拉 应 力和 从

压 应 力 ,拉 应 力 在 垂 直 于 轧 辊 作 用 线 的 平 面 内嘲 。 其 顶头 前压 下量 受 到 临界压 下量 的限制 ( 般顶 头 一 前 压下 量变 化 在 4 9 %~ %范 围 内 ) ,当超 过 临界压 下

2 二辊 穿 孔和 三辊 穿 孑 时 管坯 中心 区域 的应 力 L 对 于斜 轧 穿孑 来说 ,既可 以用 二辊 来 实现 ,又 L 可 以用j 辊来 实 现 ,而重要 的是不 同辊 数 对变 形金 属 所形 成 的不 同的应 力状 态 。因此 需对 此进 一 步分 析 和探 讨 。 在 二辊 穿 孔机 上 穿孔 时 ,在管 坯 的中 心线 区域

传 动 必须 前置 且 限制 了轧 辊辗 轧 角的增 大 , 目前还 没 有 三辊锥 形 辊 系统 的报 道 。但 小 角度 辗 轧角 的桶

粒 组织 和 晶粒 重 新 排列 得 到改 善 。不 会 因此在 无 缝 管 内部产 生裂 纹 、折叠 、层 裂等 缺 陷 ,见 图 4 。

形辊要优于传统桶形辊 ,是未来三辊发展的方向。

人 辊缝 ,形成 j 角形 喇叭 口,严 重 时卡在 辊缝 间造

作 用 在顶 头 上 的轴 向压 力 也 可能 是 一 样 的I 因此 , 2 ] 。 在管 坯 送进 量 相 同 的条件 下 ,按 作 用 在 顶 头上 的轴 向压力 这一 指 标来 说 。显然 三辊 穿 孔 机 并 不亚 于二

2 b 金属 变形 一

图 2 三辊穿子 孑 型结构和金属变形图 LL

力作用下 .直径与壁厚 比值 大的 ,也就是相对 壁 厚 较薄 的管子 ,在辊 缝 处 的管 壁 弯 曲应 力值 要 比 厚壁管大 。因此易于达到塑性弯 曲值 。另外 ,在相

浅谈锥形辊穿孔机轧辊的设计

工具研究与应用63浅谈锥形辊穿孔机轧辊的设计韩久富(鞍钢股份有限公司无缝钢管厂,辽宁鞍山114021 )摘要:根据穿孔机工具中的轧辊的设计特点,系统地探讨了锥形辊穿孔机的轧辊参数设计原则,分析主要参数的计算公式和设计中应注意的问题。

分析认为:科学合理地设计锥形辊穿孔机轧辊,可以使减径量最小,却不影响咬人,对穿孔工序极为有利;此外,还能减少轧制缺陷,尤其在生产难轧钢种时,其优势更明显。

设计合理的锥形辊穿孔机可以提高产品质量、降低轧制能耗和工具消耗。

关键词:穿孔机;锥形辊;轧辊;轧辊直径;辊面角;设计中图分类号:TG333.17 文献标志码:B 文章编号:1001-2311(2019)06-0063-03B rie f D is c u s s io n on Roll D e s ig n o fC o n e T y p e P ie rc e rH A N Jiufu(Seamless Steel Tube Plant, Anshan Inon &Steel Co.,Ltd., Anshan 114021, China)Abstract:According t o the design characteristics of the r o l l used as one of the piercing t ools, the design principle for the CTP r o l l parameters i s systematically discussed here in the paper, and the calculation formula for the major parameters and the issues as need to be focused on during the design process are analyzed. The analysis leads t o such a conclusion as follows. Scientific and reasonable design of the CTP r o l l w ill minimize the reduction amount without any negativee ffect on the bite, which i s very helpful for the piercing step; moreover rolling-caused defects w ill also be reduced; particularly when producing steels which are normally rather hard to be managed, the said r o l l shows obvious advantages. Generally speaking, the properly-designed cone type piercer (CTP) w ill bring about such advantages as better product quality,lower energy consumption for rolling and lower tools consumption as well.Key words:piercing mill; cone r o i l;r o l l;r o l l diameter; r o l l surface angle; design自20世纪80年代末以来,新的穿孔技术普 遍采用锥形轧辊穿孔,即轧辑呈锥形,从人口到出 口轧辊直径逐渐增大[1-w]。

穿孔机讲义1

七、穿孔机常见缺陷及预防

2.穿孔机带来的壁厚不均 斜轧穿孔过程中,由于管坯边旋转、边前进, 在穿孔后的毛管产生螺旋状的壁厚偏差,其原 因有以下三点

1)定心定偏造成的壁厚不均 定心机常用于穿孔前的中心位确定,但由于钢 坯表面不平整,端面切斜度过大、标高的调整 等原因都会导致定心孔偏离中心。而偏心度大

三、穿孔机的分类及特点

锥形辊穿孔机、盘式穿孔机和桶形辊穿孔机三 种穿孔机的不同点包括:

1)由于辊轴的配置方位和辊形的重大差异以 及辊径的变化规律不同,不同辊形的的圆周速 度变化对轧件产生的影响差异很大。例如桶形 辊,出口锥的辊径由大到小,所以轧辊周速的 轴向分量也是逐渐降低,而轧件的速度愈向出 口愈快,

到一定的尺寸及表面光洁度。 3)出口锥。出口锥的作用是:使穿孔时

毛管并行分布均匀,并获得一定的扩径 值,穿孔结束后,促使顶头和毛管脱离, 防止刮伤,顺利的抛出毛管。

五、穿孔机原理

1 .孔腔形成理论 在斜轧穿孔时,管坯在未接触顶头前,

其中心部分由于应力的集中,金属连续 性被破坏,形成放射性的破裂。这种现 象被称为孔腔的形成。

一般情况下,顶头有以下几部分组成 ①鼻尖:其作用是对准定心孔,减少毛

管壁厚不均,同时顶头鼻尖可防止管坯 中心由于孔腔暴露氧化而造成的内折。

五、穿孔机工模具简介

②减壁锥:其作用是进行管壁的压缩, 完成主要变形。

③均壁锥:其作用是碾平管壁,轧平毛 管内表面,并使毛管沿长度方向上有较 为均匀的壁厚。

1.在斜轧穿孔时,由于两轧辊同向旋转, 使管坯获得与轧辊回转方向相反的转动, 同时又由于轧辊中心线的倾斜,因而管 坯即转动、又前进。即完成螺旋向前的 运动。

四、穿孔过程中的运动特点

锥形辊穿孔机的工作原理和特点

锥形辊穿孔机的工作原理和特点锥形辊(菌式)穿孔机在穿孔中可使轧辊的表面速度和金属在穿孔过程中增加的流动速度相一致,减少作用在毛管上的剪切应力,降低能耗,使毛管表面光洁、壁厚均匀。

其工作原理如图1所示。

两轧辊的轴线既倾斜又交叉,以便能够通过较大的喂入角β和辗轧角γ实现穿孔。

轧辊成圆锥形、双支撑。

轧辊的圆周速度沿着出口方向有规律地提高,并与穿孔毛管的运动速度相匹配,轧辊对毛坯有拉伸或阻碍作用。

由此使斜轧穿孔中的回转锻造效应、表面扭曲变形及圆周剪切变形都受到一定程度的抑制,使毛管内、外表扭曲变形及圆周剪切变形都受到一定程度的抑制,使毛管内、外表面缺陷大为减少。

其导卫装置可采用导板,比较先进的采用主动大导盘。

图1锥形辊穿孔机的特点如下:(1)回转锻造效应受到抑制。

为了使轧辊的布置适合于穿孔过程的进行,除了喂入角β,又设置了辗轧角γ,轧辊成锥状、双支撑。

实验结果表明,管坯和毛管的力学性能、伸长率和断面压缩率在很大程度上取决于轧辊的辗轧角和喂入角的大小。

β和γ值越大,伸长率和压缩率也越大。

金属显微镜观察表明,回转锻造效应受到明显的抑制,孔腔缺陆几乎见不到。

与此相反,以较小的喂人角和辗轧角进行穿孔时,回转锻造效应非常明显,孔腔缺陷清楚可见。

(2)金属流动合理。

在辗轧角和喂入角变化的情况下进行穿孔实验,观察喂入角β和辗轧角γ对圆周剪切变形的影响。

圆周剪切变形可用下式表达:实验中明显看出,喂入角β对圆周剪切变形有很大影响。

当β成比例增大时,γrQ值明显下降;同样,辗轧角γ增大时,γrQ也明显下降。

特别明显的是:当γ=15°、β≥14°或者γ=20°、β≥10°时,圆周剪切变形完全消失,即γrQ=O。

轧辊辗轧角和喂入角对表面扭曲变形的影响也很明显,特别是当辗轧率较高时,金属流动不产生表面扭曲而引起剪切变形。

在大辗轧角和大喂人角条件下进行穿孔,周向剪切变形和表面扭曲变形受到严格控制,甚至为零,使金属流动速度基本相同。

轧辊磨削及缺陷控制

轧辊磨削及缺陷控制摘要:文章简要的介绍了Ra0.4~0.6轧辊磨削过程和如何控制其存在的缺陷,指出了衡量轧辊磨削质量的两个主要指标:轧辊几何尺寸精度和表面精度。

在轧辊磨削机理的基础上,分析了影响轧辊表面相糙度的主要因素,并详细阐述了工艺参数对轧辊磨削质量的影响及磨削缺陷的控制。

最后,提出了提高轧辊磨削质量的具体策略和措施。

关键词:轧辊磨削;质量;精度;表面粗糙度轧辊是轧机生产最重要也是最关键的零部件,轧辊表面质量的好坏直接决定轧机生产出来的产品质量好坏,而上机的轧辊都需要经过磨削处理,因此轧辊磨削工艺及缺陷控制显得尤为重要,文章跟踪国内先进轧辊磨削技术的发展,从冷轧实际情况出发得出:在磨削过程中,许多方面仍依赖于操作工的实际经验和技术熟练程度。

本文对磨削加工的工艺控制和缺陷对策进行了简要阐述。

1 轧辊磨削过程及参数的设定对表面质量影响根据对下线轧辊的磨削,由于我们采用的是数控磨床,对轧辊的加工精度比较高,同时对轧辊的磨削时间、表面质量、辊型形状公差、圆度大小、配对范围等要求也很严格。

本程序以磨削0.4-0.6um粗糙度的磨削过程为例,采用的是2个粗磨和3次精磨的方式。

1.1 砂轮线速度(m/s)如果其它参数量不变,砂轮直径逐渐变小时,轧辊表面粗糙度逐渐增大。

所以要对轧辊线速度进行适当调节,来满足表面粗糙度要求。

当砂轮直径最大时,磨削出的轧辊表面粗糙度很低,在粗磨削时,根据每一个磨床的性能不同,每一个行程磨下去的量很小,为了节省磨削时间,需要增大砂轮线速度来提高磨削效率,整个磨削过程砂轮线速度一次为40m/s,30m/s,12m/s,12m/s,12m/s。

这样粗磨提高磨削效率,精磨提高轧辊表面粗糙度。

随之砂轮直径逐渐减小,砂轮线速度依次相反调节,也要和实际磨床状态做相应的调节,砂轮速度太高,单位时间切过轧辊表面的磨粒数增多,磨屑厚度减小,摩擦作用加剧,磨削产生的热量显著增加,容易产生烧伤、黑印、走刀纹等。

轧辊表面磨削质量缺陷分析及控制措施

21 0 0年 2月

轧 辊 表 面 磨 削 质 量 缺 陷 分 析 及 控 制 措 施

孙 强

( 带厂 ) 板

摘

要 :通过 对 莱钢 10 m 宽 带轧 辊磨 削质 量存 在 的 缺 陷进 行 分 析 ,并 针 对性 的提 出 了 50m

表 面质 量 缺陷 振痕 走 刀痕 拉毛

的振 动 。

2 缺 陷原 因分 析 及 措 施 2 1 轧辊 表 面存 有振 痕 .

轧辊 表 面振痕产 生 的原 因是在磨 削 时砂 轮相对

4 )工 件旋转 顶尖 或 颈 座不 对 中或 润滑 不 合 适

引起 的振 动 。 2 1 3 消 除振痕 的措施 ..

1 )消 除 因砂轮原 因引起 的振痕

b .平衡 处理 之前 和之后 都 要对 砂 轮进 行 修 整 。

根 据砂 轮 面而对 砂轮 侧 面进 行修 整 。 C .当砂 轮材 质太 硬磨 时应选 择 软 一点 的砂 轮 , 磨 粒 结构 宽一点 或磨 粒粒 度大 一点 的砂轮 。

69

等专科学校冶金机械专业。现为板带厂机动科工程师 ,主要从事设

1 )保持 冷却 液清 洁 , 微 的磨 屑 镶 嵌在 硝 轮 细

统 、进 给 机构 和托架 的刚度 都是 很关 键 的 ,良好 的

床体 刚度能 较好 的降低 传 动引起 的振 动 。磨 床作业 中传 动引起 的不 平衡 有 以下 几种 。 1 电动机运 转 引起 的振 动 。 )

2 )油泵 运转 引起 的振动 。 3 )磨床 工作 台行 走 液体 静 压 导 轨不 平 行 引起

轧辊有振动,引起振动的根源是砂轮的不平衡 ,其

次是 传动 中的不 平衡 。另 外 当砂轮 的磨粒 磨钝 后 ,

穿孔机调整参数及常见缺陷

穿孔机调整参数及常见缺陷调整穿孔机遵循的原则调整正确的标志是?管坯咬入平稳,毛管抛出顺利,穿孔过程稳定,顶杆无明显跳动,毛管内外表面质量良好,毛管尺寸符合要求,主电机负荷正常为达到上述目的。

穿孔机调整应遵循的原则是?1.合金钢线必须与穿孔中心线重合或者比穿孔中心线略底3~5毫米.2.两轧辊中心线的水平投影应同时平行于轧制线.3.两轧辊相对于穿孔中心线的倾角既前进角必须相等.4.确保顶杆在穿孔过程中有较高的钢性即顶杆不能有明显的跳动甩动.5.顶头所处的边线应当相对较低以免导致前卡或者后卡事故.6.应当同时实现无孔腔状态下的穿孔过程.7.穿孔工具如轧辊.顶头.导板都不应严重磨损.8.穿孔机调整工必须诚观测穿孔机运转的工作情况以及工具采用情况,必须诚检测毛管内外表面的质量以及尺寸,辨认出问题应当及时处理.(例如图)轧辊钢管顶头顶杆顶头位置导板.轧辊2.钢管3.顶杆4.导板5.顶头穿孔过程中主要的工艺参数1.穿孔过程中主要的工艺参数有变形参数、速度参数和温度参数、变形参数包括延伸系数、扩径率、扩展值、顶头前压下率、压缩带处管坯直径压下率、每半转压下率等。

2.速度参数包括轧辊转数、前进角轴向滑移系数(0.5~0.8),温度参数包括穿孔前管坯温度1230±20℃和穿孔后毛管温度1100℃.延展系数怎样确认延伸系数是指毛管长度与管坯长度之比或者管坯断面积与毛管割断面积之比.1.计算延伸系数的公式分别为烧损,一般取0.97~0.99斜底炉式可取大值,环形炉取小值。

2.毛管外径、壁厚和长度。

3.管坯直径、长度和割断面积,延展系数大则透的管子壁厚,但受毛管内外表面质量咬入条件,轧卡等管制也无法薄,通常小型穿孔机透毛管的壁厚为4.5~5毫米.穿碳素钢管坯的延展系数为3~4.5,穿合金钢管2.5~4延展系数的上限受顶杆强度和稳定性的管制,最轻的延展系数为1.2。

什么是扩展值?影响它的因素有那些?毛管内径与顶头直径之差叫作拓展值,由于在斜轧穿孔过程中管坯在变形区中呈椭圆形,因此毛管的内径始终会大于顶头直径。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 大辗轧角要和降低轧辊转速相匹配

上述在二辊斜轧桶形辊穿孔机上,轧辊转速对 难变形钢和合金管坯与毛管破裂的影响规律,在二 辊斜轧锥形辊穿孔机上是否适用,其回答是肯定 的。因为管坯没有变化,即变形抗力和加工塑性没 有变化。其区别在于,轧辊的形状由桶形变为锥 形。锥形辊的直径,在相同的工艺条件下,比桶形 辊的直径稍大,变形的深透性较好。因此,消除毛 管分层缺陷的临界轧辊转速,锥形辊穿孔机要比桶 形辊穿孔机稍高,也就是说,锥形辊穿孔机可以在 稍高一些的轧辊转速下消除毛管分层缺陷,而桶形 辊穿孔机则在稍低一些的轧辊转速下才能消除毛管 分层缺陷;上述“人”字形分布在坐标系中向右平 移。这可能就是锥形辊穿孔机适合于难变形钢和合 金管坯穿孔的表现及原因所在。

Tian Dang ( Tianjin Steel Pipe Group Corp., Ltd., Tianjin 300301,China )

Abstr act:It is pointed out that like the barrel type piercer process, the control of the cone type piercer roll speed is also very important. The major quality defect as occurring in the cone type piercer process with highde forming steel and alloy steel is the lamination. The critical measure as taken to eliminate the said defect is to re- duce the roll speed. It is emphasized that the lamination defect of certain alloy steel shells can not be eliminated just by“big toe angle”, and that the common explanation for the development of the shell lamination is not true that the“continuous”uneven metal deformation, i.e., the rotary piercing-caused torsional deformation of the met- al is responsible for the said defect.

2 轧辊转速对穿孔毛管分层缺陷的影响

无论是二辊斜轧桶形辊穿孔机还是二辊斜轧锥 形辊穿孔机,就轧辊转速在穿孔工艺中的作用,人 们已经得到以下两点共识:①在一定的工艺条件 下,穿孔机轧辊转速高,毛管离开轧辊的速度就 快,管坯穿孔的速度就快。尽管提高穿孔机轧辊转 速将导致滑移增加,但是通过对穿孔机轧辊转速的 控制,并与管坯出炉、轧管等上下工序的速度相匹 配,能保证较高的轧制节奏,能保证较高的产量。 ②降低轧辊转速有利于管坯一次和二次咬入,因为 降低轧辊转速可以增大轧辊与金属间的摩擦因数, 增大轧辊作用在管坯上的轴向曳入摩擦力;降低轧 辊转速还有利于变形深透,有利于管坯中心发生塑 性变形并形成疏松,有利于减小顶头的轴向阻力。

还有,难变形钢和合金管坯在二辊斜轧穿孔 时,有时毛管外表面还出现横裂,这是因为难变形 钢和合金再结晶温度较高,毛管的终轧温度较低造

成的。这种裂纹与斜轧穿孔的变形方式没有关系。 因为难变形钢和合金在自由锻造方坯时出现角部裂 纹;轧制圆钢时也出现横裂或蛇皮裂;锻件模锻时 出现边角部裂纹。虽然变形方式不同,但这些裂纹 的性质和毛管外表面的横裂是一样的。

毛管分层缺陷、毛管内表面裂纹和管坯二次咬 入困难,这 3 个问题是难变形钢和合金的热加工特 点(变形抗力大、加工塑性低和热加工温度范围窄) 在二辊斜轧穿孔(包括桶形辊和锥形辊)这种变形方 式中的反映和表现。提高顶头前的压下量,合理准 确地控制加热温度,管坯二次咬入困难和毛管内表 面裂纹这两个问题可以得到解决,管坯能顺利穿成 毛管。但是,毛管上如果有分层缺陷,仍然是废 品。所以,分层缺陷就成为毛管的主要质量问题。

钢和合金无缝管材的生产范畴。而难变形钢和合金 无缝管材生产的关键在于穿孔工序。关于难变形钢 和合金管坯在二辊斜轧桶形辊穿孔机上的穿孔问 题,包括毛管的主要工艺质量问题、产生的原因和 消除的措施等,文献[1]已进行了论述。目前,二 辊斜轧锥形辊穿孔机受到人们的推崇,并在实际生 产中得到应用。一般认为,二辊斜轧锥形辊穿孔机 适合于难变形钢和合金管坯的穿孔。笔者在此指 出,要把难变形钢和合金管坯穿成合格的毛管,锥 形辊穿孔机也要和桶形辊穿孔机一样,在合理确定 穿孔机的各种调整参数的时候,要重视对穿孔机轧

田 党(1941- ),男,教授级高级工程师,原天津钢 管公司副总工程师,享受国务院政府特殊津贴,长期 从事高温合金、特殊钢和无缝钢管、套管的产品开发、 技术管理和生产经营工作,获国家科技进步二等奖 1 项,部级科技成果三等奖 5 项、四等奖 1 项,发表科 技论文 40 余篇。

项重要工作。 耐腐蚀铁基和镍基合金管材的生产属于难变形

除了分层缺陷之外,文献[3]还指出难变形钢 和合金管坯在二辊斜轧锥形辊穿孔机上穿孔时毛管 有内表面缺陷。其实,这和文献[1]所说的难变形 钢和合金管坯在二辊斜轧桶形辊穿孔机上穿孔时毛 管裂碎一样,都是加热温度过高所致。难变形钢和 合金的过烧温度较低,如果加热温度过高,加上斜 轧穿孔激烈变形产生的“温升”,而这种“温升” 又不像自由锻造那样可以人为地进行控制,致使金 属处于过烧状态。毛管与顶头接触的内表面温度最 高,所以这种裂纹起源于毛管的内表面并向外表面 扩展,毛管的尾部热量积累的最多,所以这种裂纹 在毛管的尾部最严重,甚至出现裂碎现象。文献 [3]指出的毛管内表面缺陷,不可能是金属内异常 夹杂物造成的,因为夹杂物在钢中的分布是不均匀 的,夹杂物引起的裂纹在钢中的位置是不确定的, 不可能只集中在毛管的内表面;也不可能是内折缺 陷,因为毛管在产生分层缺陷的时候,通常不形成 孔腔和产生内折缺陷。

关 键 词 :锥形辊穿孔机;轧辊转速;辗轧角;扭转变形;分层缺陷;讨论 中图分类号:TG335 文献标识码:B 文章编号:1001- 2311(2006)04- 0012- 05

Dis c us s ion of Infla e nc e b y Cone Typ e Pie rc e r Roll Sp e e d on She ll La mina tion De fe c t

S TEEL P IP E Aug. 2006, Vol. 35, No. 4

钢 管 2006 年 8 月 第 35 卷第 4 期

技术交流

13

辊转速的控制。本文对该问题进行讨论。

1 难变形钢和合金毛管的主要质量问题

难变形钢和合金管坯在二辊斜轧桶形辊穿孔机 上穿孔,毛管的主要质量问题是分层缺陷。分层缺 陷,亦称离层、夹层或环形破裂。在毛管的横截面 上,分层缺陷是一种环形或弧形裂纹,裂纹两侧和 前端没有异常夹杂物存在。分层缺陷有的靠近外 表面(叫外分层缺陷),有的靠近内表面(叫内分层 缺陷),严重的分层缺陷把毛管分成 3 层。在毛管 的纵向,弧形裂纹的位置随金属的扭转而变化;有 分层缺陷的毛管从穿孔机出来后,可以看到毛管上 有 1 条呈螺旋状的黑线;冷却后,敲击有分层缺陷 的毛管,可以听到嘶哑的响声。毛管出现分层缺 陷,即为废品[2]。

那么,难变形钢和合金管坯在二辊斜轧锥形辊 穿孔机上穿孔,毛管是否还会出现分层缺陷,毛管 的主要质量问题是否还是分层缺陷。文献[3]研究 了难变形钢和合金管坯在二辊斜轧锥形辊穿孔机上 的穿孔问题,通过一系列实验指出,采用大辗轧角 和大喂入角穿孔法,可以消除毛管的分层缺陷。这 个结果说明,难变形钢和合金管坯在二辊斜轧锥形 辊穿孔机上穿孔,不是因为轧辊的形状由桶形改为 锥形后毛管就不会出现分层缺陷,而是仍然出现分 层缺陷,其主要质量问题还是分层缺陷,但可以通 过采取各种工艺措施来消除。

另外,难变形钢和合金管坯无论是在桶形辊穿 孔机上还是在锥形辊穿孔机上穿孔,管坯二次咬入 都比较困难,经常在顶头前打滑、轧卡[1,3]。造成 这种情况的原因是:顶头伸出量过大,顶头前的 压下量较小;难变形钢和合金的变形抗力较大,顶 头前金属没有形成疏松状态;管坯咬入时轧辊的转 速较大,使管坯前进的轴向曳入摩擦力较小等。

但是,轧辊转速对毛管质量的影响,往往没有 引起人们的注意,不被人们所重视。

实际上,在二辊斜轧桶形辊穿孔机上,轧辊转

田 党:关于锥形辊穿孔机轧辊转速对毛管分层缺陷影响的讨论

钢 管 2006 年 8 月 第 35 卷第 4 期

14

技术交流

速对难变形钢和合金管坯及毛管破裂的影响是有明 显的规律性的:在轧辊转速较低时,管坯容易形成 孔腔;随着轧辊转速提高,管坯形成孔腔的临界变 形量也提高,孔腔现象减轻;在轧辊转速较高时, 毛管容易形成分层缺陷,且随着轧辊转速提高,毛 管形成分层缺陷的临界变形量降低,分层缺陷严 重。在轧辊转速由低向高变化的整个过程中,存在 一个开始出现分层缺陷的临界轧辊转速;或者说, 在轧辊转速由高向低变化的整个过程中,存在一个 开始消除分层缺陷的临界轧辊转速。在以轧辊转速 为横坐标和以变形量为纵坐标的直角坐标系中,管 坯出现孔腔的临界变形量和毛管出现分层缺陷的临 界变形量是随着轧辊转速的变化,呈“人”字形分 布[4]的。如果控制轧辊转速低于该管坯的临界轧辊 转速,则毛管就不会出现分层缺陷。

12

技术交流

关于锥形辊穿孔机轧辊转速对毛管分层缺陷影响的讨论

田党

(天津钢管集团有限公司,天津 300301)