数控铣床设计说明书

数控铣床说明书正式

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊前言毕业设计是高等工业院校毕业生毕业前进行的全面综合训练、是培养学生综合运用所学理论知识与技能解决实际问题能力的一个综合性、实践性教学环节,是使学生在学校获得工程师基本训练的最后机会,同时,也是对学生在校期间整个教学环节中能力培养的检验其目的在于:(1)培养学生综合运用、巩固和扩大已学知识,提高理论联系实际进行设计与计算的综合能力。

(2)通过学生自行收集、阅读、整理、分析和运用各种信息,培养和提高独立分析问题、解决问题的能力。

(3)使学生初步掌握机械设计专业的全过程,设计方法和步骤,提高结构设计与编制技术文件的能力。

(4)通过毕业设计,提高机械设计的基本技能,进一步熟悉、运用和全面贯彻国家技术标准,提高贯彻国家技术标准的自觉性。

(5)通过毕业设计,可较全面的考核学生理论知识与解决实际问题的能力。

为达到上述目的,要求学生在设计中必须根据设计指导书的要求,在指导教师的指导下,认真独立的完成规定的设计任务。

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊第1章设计题目及内容1. 1设计题目数控机床(加工中心)镗铣头主传动系统设计。

1.2 设计内容设计30~4000r/min的镗铣头、主轴箱、采用齿轮传动,且采用交流调频电机,其功率kwP15max=,kwP5.5=切.(1)主轴双速齿轮变速箱镗铣头结构图,(展开图、剖面图、外观图及操纵机构)(2)数控镗铣在几种机床上的应用联系图。

(3)设计说明书1份。

1.3设计任务(1)主传动双速齿轮变速齿轮变速箱式镗铣头结构图共零号图纸四张。

(2)译文1份(3)设计及使用说明书1份(4)数控镗铣在几种数控机床上应用的联系尺寸图。

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊第2章数控机床简介据统计,我国装备工业现有机械设备的役龄超过30年的达32%,这些设备大多数为50、60年代的水平。

数控铣床设计说明书

1.1数控机床的产生和发展历程1.1.1数控机床的发展简史1946年世界上诞生了第一台电子计算机,同期美国北密执安的小型飞机承包商帕尔森斯公司(Parsosncoproraitno)为了制造飞机机翼轮廓的板状样板,提出了采用数字控制技术进行机械加工的思想,1949年由帕尔森斯公司与美国麻省理工学院伺服机构研究所合作开始从事数控机床的研制工作,1952年,研制出第一台实验性数控系统,并把它装在一台立式铣床上,成为世界上第一台数控机床,成功实现了同时控制三轴的运动。

1954年11月,在帕尔森斯专利基础上,第一台工业用的数控机床由美国本迪克斯公司(Bendixocproratjno)生产出来,从此,传统机床产生了质的变化。

50多年过去了,数控系统由当时的电子管起步,经历了两个阶段六代的发展,即:硬件逻辑数控,简称为数控(NC)阶段经历了三代,即1952年第一代—电子管;1995年第二代—晶体管和印刷电路板;1965年第三代—小规模集成电路,由于它体积小,功耗低,使数控系统的可靠性得以进一步提高,数控系统发展到第三代。

计算机数控(计算机数字的控制,简写为CNC)阶段也经历了三代,即1970年第四代—小型计算机,1974年第五代—微处理器(MNC)和1990年第六代—基于Pc的阶段。

数控系统发展到了第五代以后,从根本上解决了可靠性低、价格昂贵、应用不方便等极为关键的问题,并在上世纪七十年代末八十年代初以后首先在美国、日本、欧洲等工业发达国家得到大规模普及应用。

1.1.2 我国数控技术的发展1.1.2.1我国数控技术经过了研制开发、引进技术、消化吸收、科技攻关和产业攻关几个过程,并得到了飞速发展。

从1958年起,由一些科研院所、高等学校和少数机床厂起步进行数控系统的研制和开发,由于受到当时国产电子元器件水平低、部门经济等因素的制约,未能取得较大的进展。

在改革开放以后,经过“六五”(1981一1985年)的引进国外技术,“七五”(1986一1990年)的消化吸收和“八五”(1991一1995)国家组织的科技攻关和“九五”(1996一2000年)国家组织的产业化攻关,才使得我国数控技术逐步取得实质性的进展,一些较高档次的数控系统(五轴联动),分辨率为0.002 m的高精度数控系统、数字仿形数控系统、为柔性单元配套的数控系统都开发出来,并造出样机,开始了专业化生产和使用。

铣床设计课程设计说明书

铣床设计课程设计说明书一、课程目标知识目标:1. 让学生掌握铣床的基本结构、工作原理及其在机械加工中的应用;2. 了解铣床的常见操作方法、工艺参数设置及其对加工精度的影响;3. 掌握铣床的安全操作规程及维护保养方法。

技能目标:1. 学会使用铣床进行简单零件的加工,具备独立操作铣床的能力;2. 能够根据加工要求选择合适的铣刀、刀具参数,并进行工艺方案的设计;3. 学会运用测量工具对铣削加工的零件进行精度检测,分析并解决加工过程中出现的问题。

情感态度价值观目标:1. 培养学生对机械加工的兴趣,激发学习热情,增强实践操作能力;2. 培养学生的团队协作意识,提高沟通与交流能力;3. 增强学生的安全意识,树立正确的劳动观念,养成良好的职业素养。

本课程针对高年级学生,在已有基础知识的基础上,进一步提高学生的实际操作能力和工程素养。

课程性质为实践性较强的学科,要求学生在学习过程中注重理论与实践相结合,培养解决实际问题的能力。

通过本课程的学习,使学生能够具备铣床操作、工艺设计和加工质量控制的基本能力,为将来的职业生涯打下坚实基础。

二、教学内容1. 铣床基本结构和工作原理- 铣床的组成、分类及其应用范围;- 铣床的主要部件及其作用;- 铣床的工作原理和加工过程。

2. 铣床操作与工艺参数设置- 铣床的操作面板及功能键;- 铣床的基本操作方法;- 铣削加工工艺参数的设置及调整;- 铣削过程中的常见问题及解决方案。

3. 铣削加工工艺设计- 零件加工工艺方案的制定;- 铣刀和刀具参数的选择;- 铣削路径和加工顺序的确定;- 工艺文件的编写。

4. 铣床安全操作与维护保养- 铣床安全操作规程;- 常见安全事故原因及预防措施;- 铣床的日常维护与保养;- 故障排除方法。

5. 铣削加工质量控制- 零件加工质量标准;- 测量工具的使用方法;- 加工误差分析;- 质量控制措施。

教学内容按照教材章节顺序进行组织,注重理论与实践相结合。

数控铣床功能说明书(CNCmillingmachinefunctionmanual)

数控铣床功能说明书(CNC milling machine function manual)Introduction of NC milling machine operation panel1. CRT/MDI panelCRT/MDI panelCRT/MDI panel function description of each keyFunction descriptionRESET reset keyPress this button to reset the CNC system. It includes cancellation of alarm, reduction of main shaft failure, midway out, automatic operation cycle and input and output processOUTPT outputSTART start keyPress this key, CNC begins to output the memory parameter or program to the external device address and the numeric keyPress these keys to type letters, numbers, and other charactersINPUT input keyIn addition to program editing, when a letter or numeric key is pressed on the panel, you must press this key to get to the CNC. In addition, when communicating with an external device,press this button to start the input device and start typing data into the CNCCAN cancel button to press this key to delete the last input characterCURSOR cursor move keyUsed to move the cursor step by step on the CRT pageArrow: move the cursorKey: move the cursor backwardThe PAGE page transform key is used to select different pages on the CRT screenArrow: front page transformationKey: back page transformationThe POS position display key displays the current position of the machine on the CRTThe PRGRM program key is edited, edited, and displayed in memoryIn MDI mode, input and display MDI dataMENU, OFSET, tool bias values, and display settings for macro program variablesKey parameters DGNOS, PRARM self diagnosis, parameter setting and display table and self diagnosis table of contentsOPRALARM alarm number display key, press the key to show the alarm numberAUXGRAPH image and image display function2. operation panelDown panelOperation panel each switch function explanationFunction descriptionCNC POWER CNC power button, press ON to switch on CNC power, press OFF to disconnect CNC power supplyCYCLE START loop start button (with lights)In the automatic mode, select the program to be executed, press this button, automatic operation began to execute. During the automatic cycle operation, the light in the button is bright. In MDI mode, after the data input is complete, press this button to execute the MDI commandFEED HOLDFeed hold button (with light)During the automatic cycle of the machine tool, press this button, the machine will decelerate and stop immediately, and the light in the button will be onMODE SELECTMode select button switchEDIT: edit modeAUTO: Auto modeMDI: manual data entry modeHANDLE: manual pulse generator mode of operationJOG: inching feed methodRAPID: manual quick feed methodZRM: manually returns the machine tool reference point modeTAPE: the way the tape worksTEACH: hand pulse teaching modeBDT program segment jump function button (with lights), in the automatic mode, press this button when the light is on, the program has "/" symbols of the program will not be executedSBK single segment executive button (with lights), press thisbutton, when the light is on, the CNC is in a single running state. In automatic mode, each click the CYCLE START button and executes only one segment of the programDRN empty run button (with lights) in auto mode or MDI mode,Press the button when the light is on, the machine executes empty operation modeMLK machine lock button (light) in the automatic mode, MDI mode or manual mode, press this button lights, the servo system will not feed (such as the original has been feeding, it will immediately stop, deceleration servo feed), but the display will continue to update the position (pulse distribution continues), M, and S the T function is still effective outputE-STOP emergency stop button, when an emergency occurs, press this button, servo feed and spindle running, stop working immediatelyMACHINE RESET machine tool reset button, when the machine is just energized, the emergency stop button is released, you need to press this button to conduct a strong reset. In addition, when the X, Y and Z touch the hardware limit switch, press and hold the button manually, then operate the machine until the switch is out of the limit switch (at this point, be sure to select the correct direction of movement so as not to damage the mechanical parts)The PROGRAM (PROTECT) switch (with lock) requires the feed program to store, edit, or modify the parameters of the pagewhen it is self - DiagnosticFEEDRATE/ OVERRIDE feed rate, trim switch (knob)When feeding with a certain speed by the F command, the feed rate is adjusted from the 0%-150%When using manual JOG feed, select the JOG feed rateJOG AXIS SELECT manual JOG mode, select the manual feed axis and direction. It is important to note that the arrow pointing on each axis indicates the direction of the tool's movement (rather than the worktable)MANUAL PULSE/ GENERATOR hand pulse generatorWhen the mode of operation is hand vein HANDLE or hand pulse, teach TEACH. H mode,Rotating the hand vein can feed the shafts in the positive direction or the negative directionAXIS SELECT hand feed shaft selector switch, hand select hand feed shaftHANDLE MULTIPLIER hand pulse rate switch, select the minimum pulse impulse of hand pulse feeding by handMACHINE, POWER, READY/, POWER power indicator light, when the main power switch is closed, the light is onREADY ready the indicator lightWhen the machine reset button is pressed, the machine will be light when there is no faultALARM SPINDLE CNC LUBE/ SPINDLE spindle alarm indicationCNC alarm indicationLUBE lubrication pump low level alarm indicationThe HOME, X, Y, Z, IV, respectively, indicate the end of each axis return to zero3. right operation panelOperation panel each switch function explanationFunction descriptionSPINDLE LOAD spindle load indicating the negative work of the spindleSPINDLE, SPEED/, OVERRIDE spindle speed adjustment switch, automatic or manual adjustment of spindle speed from 50%-120%STOP CW CCW/ SPINDLE MANUAL OPERATE spindle manual operation button, in the machine tool in manual mode (JOG, HANDLE, TFACH, H, RAPID), you can start and stop the spindleCW: manual spindle forward (with lights)CCW: manual spindle reverse (with lights) STOP: manual spindle stop (with lights) COOL MANUAL OPERATE manual cooling button It works in any wayON: manual cooling start (with lights) OFF: stop with manual cooling (with lights)。

数控铣床零件加工工艺设计说明书

数控铣床零件加⼯⼯艺设计说明书技师学院毕业论⽂题⽬:数控铣床零件加⼯⼯艺设计系部:机电⼯程系专业:数控加⼯姓名:指导教师:摘要随着科学技术飞速发展和经济竞争的⽇趋激烈,机械产品的更新速度越来越快,数控加⼯技术作为先进⽣产⼒的代表,在机械及相关⾏业领域发挥着重要的作⽤,机械制造的竞争,其实质是数控技术的竞争。

数控编程技术是数控技术重要的组成部分。

从数控机床诞⽣之⽇起,数控编程技术就受到了⼴泛关注,成为CAD/CAM系统的重要组成部分。

以数控编程中的加⼯⼯艺分析及设计为出发点,着⼒分析零件图,从数控加⼯的实际⾓度出发,以数控加⼯的实际⽣产为基础,以掌握数控加⼯⼯艺为⽬标,在了解数控加⼯铣削基础、数控铣床⼑具的选⽤、数控加⼯⼯件的定位与装夹、拟定加⼯⽅案、确定加⼯路线和加⼯内容以及对⼀些特殊的⼯艺问题处理的基础上,控制数控编程过程中的误差,从⽽⼤⼤缩短了加⼯时间,提⾼了效率,降低了成本。

本⽂主要研究了轮廓和孔的数控铣削⼯艺、⼯装以及在此基础上的数控铣床的程序编制。

侧重于设计该零件的数控加⼯夹具,主要设计内容有:完成该零件的⼯艺规程(包括⼯艺简卡、⼯序卡和数控⼑具卡)和主要⼯序的⼯装设计。

并绘制零件图。

⽤G代码编制该零件的数控加⼯程序。

关键词:FANUC、数控加⼯、数控编程⽬录摘要 (2)⽬录 (3)引⾔ (4)1.数控铣 (5)2.FANUC系统 (6)2.1 FANUC系统简介 (6)2.2G代码 (10)2.3M代码....... . . (12)3零件图⼯艺分析 (14)3.1零件结构和加⼯ (14)3.2基准选择 (14)3.3⽑坯和材料的选择 (15)3.4加⼯路线的设计 (16)3.5⼑具选择 (16)3.6切削⽤量的选择 (17)3.7拟定数控切削加⼯⼯序卡 (18)3.8⼯序设计 (19)4加⼯⼯序 (20)4.1确⽴编程原点 (20)4.2编辑程序 (22)5操作步骤 (24)5.1先开机床 (24)5.2回参考点 (25)5.3参数设定 (25)结束语 (26)致谢 (27)参考⽂献 (28)引⾔毕业实践⼯作对于每⼀个即将毕业的毕业⽣来说都是⾮常重要的,它对我们以后⾛上⼯作岗位很有帮助。

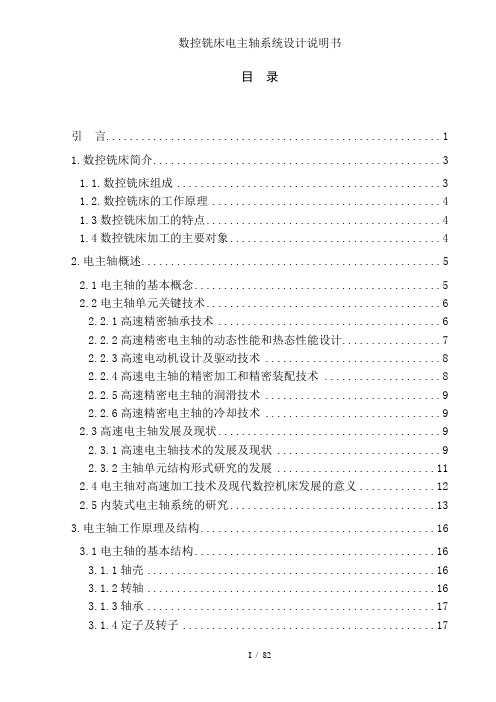

数控铣床电主轴系统设计说明书

目录引言 (1)1.数控铣床简介 (3)1.1.数控铣床组成 (3)1.2.数控铣床的工作原理 (4)1.3数控铣床加工的特点 (4)1.4数控铣床加工的主要对象 (4)2.电主轴概述 (5)2.1电主轴的基本概念 (5)2.2电主轴单元关键技术 (6)2.2.1高速精密轴承技术 (6)2.2.2高速精密电主轴的动态性能和热态性能设计 (7)2.2.3高速电动机设计及驱动技术 (8)2.2.4高速电主轴的精密加工和精密装配技术 (8)2.2.5高速精密电主轴的润滑技术 (9)2.2.6高速精密电主轴的冷却技术 (9)2.3高速电主轴发展及现状 (9)2.3.1高速电主轴技术的发展及现状 (9)2.3.2主轴单元结构形式研究的发展 (11)2.4电主轴对高速加工技术及现代数控机床发展的意义 (12)2.5内装式电主轴系统的研究 (13)3.电主轴工作原理及结构 (16)3.1电主轴的基本结构 (16)3.1.1轴壳 (16)3.1.2转轴 (16)3.1.3轴承 (17)3.1.4定子及转子 (17)3.2电主轴的工作原理 (17)3.3电主轴的基本参数 (19)3.3.1电主轴的型号 (19)3.3.2转速 (19)3.3.3输出功率 (19)3.3.4 输出转矩 (19)3.3.5电主轴转矩和转速、功率的关系 (20)3.3.6 恒转速调速 (20)3.3.7 恒功率调速 (20)3.3.8 轴承中径 (20)3.4自动换刀装置 (21)4. 电主轴结构设计 (22)4.1主轴的设计 (22)4.1.1.铣削力的计算 (22)4.1.2 主轴当量直径的计算 (23)4.2高速电主轴单元结构参数静态估算 (23)4.2.1 高速电主轴单元结构静态估算的内容及目的 (23)4.2.2轴承的选择和基本参数 (23)4.3轴承的预紧 (24)4.4主轴轴承静刚度的计算 (24)4.4.1 主轴单元主要结构参数确定及刚度验算 (26)4.4.2主轴单元主要结构参数确定 (27)4.4.3主轴强度的校核 (32)4.4.4主轴刚度的校核 (34)4.4.5主轴的精密制造 (35)4.5主轴电机 (36)4.5.1电机选型 (36)4.6主轴轴承 (37)4.6.1轴承简介 (37)4.6.2陶瓷球轴承 (38)4.6.3陶瓷球轴承的典型结构 (40)4.7主轴轴承精度对主轴前端精度影响 (40)4.8拉刀机构设计 (41)4.8.1刀具接口 (41)4.8.2拉刀杆尺寸设计 (42)4.8.3夹具体结构尺寸设计 (43)4.8.4 松、拉刀位移的确定 (45)4.8.5碟型弹簧的设计及计算 (46)4.9HSK工具系统结构特点分析 (48)4.10HSK工具系统的静态刚度 (52)4.10.1 HSK工具系统的变形转角及极限弯矩 (52)5.电主轴的润滑及冷却 (55)5.1润滑介绍 (55)5.1.1润滑的作用和目的 (55)5.1.2 电主轴润滑的主要类型 (55)5.1.3 油气润滑的原理和优点 (57)5.2电主轴的冷却 (58)5.2.1电主轴的热源分析 (58)5.2.2电主轴的冷却方法 (59)5.3电主轴的防尘和密封 (60)6.电主轴的驱动和控制 (61)6.1恒转矩变频驱动和参数设置 (61)6.2恒功率变频驱动和参数设置 (62)6.3矢量控制驱动器的驱动和控制 (64)6.4普通变频器原理 (65)6.5本设计采用的变频器原理 (67)6.6主轴准停 (69)6.6.1主轴的准停功能 (69)6.6.2主轴准停的工作原理 (69)6.6.3主轴准停控制方法 (70)7.主轴动平衡 (72)7.1动平衡介绍 (72)7.2动平衡设计 (73)总结 (75)致谢 (76)参考文献 (77)引言高速机床是实现高速切削加工的前提和条件。

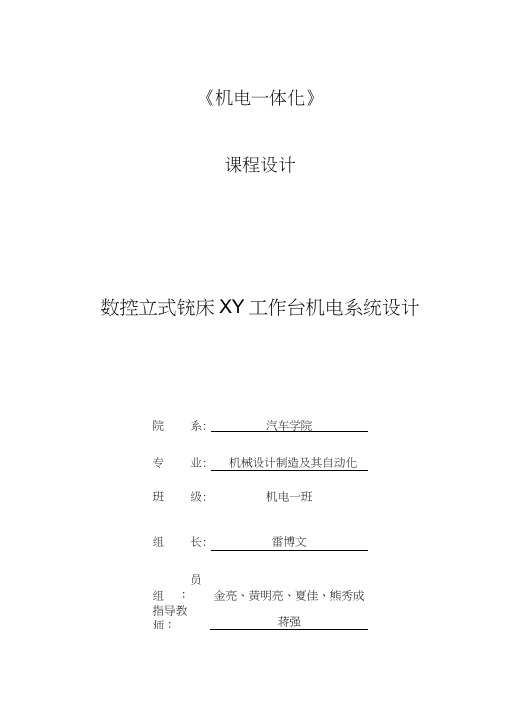

课程设计数控立式铣床XY工作台机电系统设计说明书

《机电一体化》课程设计数控立式铳床XY工作台机电系统设计院系:汽车学院专业:机械设计制造及其自动化班级:机电一班组长:雷博文组员:金亮、黄明亮、夏佳、熊秀成指导教师:蒋强目录一、设计目的 (3)二、设计任务 (3)三.总体方案的确定 (4)1、机械传动部件的选择..................................... ••:•. (3)(1) 导轨副的选用 (4)(2) 伺服电动机的选用 (4)(3) 工作台的选用 (4)2、................................................................. 控制系统的设计.. (4)3、................................................................. 绘制总体方案图.. (5)四、.......................................... 直线伺服电机的计算与选型51、.............................................. 导轨上移动部件的重量42、...................................................... 铣削力的计算43、........................................................ 载荷的计算74、............................................................ 初选型号75、............................................ 直线伺服电机可用性验算8五、........................................... 直线滚动导轨副的计算与选型81、直线滚动导轨选择理由 (8)2、直线导轨额定寿命L 的计算和选型 (10)3、光栅尺的选择 (11)4、工作台的选型 (12)六、PLC选型 (13)七、....................................................... 伺服放大器选型18八、控制系统硬件电路设计 (20)结束语 (21)参考文献 (22)一、设计目的课程设计是一个很重要的实践性教学环节,要求学生综合运用所学的理论知识,独立进行设计训练,主要目的:1) 通过本设计,使学生全面地,系统地了解和掌握数控机床得基本组成及其相关基本知识,学习总体方案拟定、分析与比较的方法。

教学用小型数控钻铣床设计说明书教材

第一章绪论1.1设计背景随着社会进步、科技发展的迅速发展,人们对产品更新换代的需求越来越强烈,产品的形状也随之变得更加复杂,要求产品精度也越来越高,对于多品种、小批量产品的需求也明显增加。

传统的机床难以继续满足以上要求,为适应时代的发展,数控机床如雨后春笋应运而生,并且发展良好,已经形成了比较齐全的数控机床种类。

数控机床的主要优点:1、适应性强、灵活性大当加工的产品类型发生变化时,只需要改变数控程序就可以满足转型要求,无需对机床结构进行调整,如此一来能够缩短生产周期,节约成本,提高生产效率。

2、加工精度高、产品质量稳定进给传动系统大都采用滚轴丝杠传动机构,其误差可有数控装置进行补偿;数控机床在加工时,人为的干扰因素较少,加工过程由程序控制,从而减少了人为误差。

3、自动化程度高、生产率高数控机床能够根据具体情况合理的选择机械加工余量,缩短了机械加工时间。

数控机床配有各种检测元件,可以进行精确的定位、测量,无需人工定位、测量,进一步提高生产效率,同时工人的劳动强度也减小了。

4、经济效益好用数控机床加工工件时,可以减少工艺装备的使用、缩短生产周期同时具有管理方便、废品率低等优点,这些都能够提高紧急效益。

21 世纪数控技术将是各国机械制造业竞争的核心。

随着中国制造业的发展,数控技术的广泛应用也是支撑我国未来制造业发展的前提和必要。

对于学习机械相关专业的在校大学生掌握一定的数控技术也是十分必要的。

我们有一个数控技术与数控机床的加工设计实验,用三维软件建模,然后设计加工工艺路线,在三维软件中自动生成程序导入到数控机床加工仿真软件中去,进行加仿真。

此次试验有效地提高了我们软件运用、加工理论的运用能力,但是没能亲身体验一下用真实的数控机床去加工一个真实的工件。

现在的数控机床大都是为企业生产设计的,外形尺寸较大,价格较为昂贵,用于教学用的小型数控机床还是比较少的,为此我们参照企业数控机床与教学用数控机床设计了主要用于教学的小型数控钻铣床。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.1数控机床的产生和发展历程1.1.1数控机床的发展简史1946年世界上诞生了第一台电子计算机,同期美国北密执安的小型飞机承包商帕尔森斯公司(Parsosncoproraitno)为了制造飞机机翼轮廓的板状样板,提出了采用数字控制技术进行机械加工的思想,1949年由帕尔森斯公司与美国麻省理工学院伺服机构研究所合作开始从事数控机床的研制工作,1952年,研制出第一台实验性数控系统,并把它装在一台立式铣床上,成为世界上第一台数控机床,成功实现了同时控制三轴的运动。

1954年11月,在帕尔森斯专利基础上,第一台工业用的数控机床由美国本迪克斯公司(Bendixocproratjno)生产出来,从此,传统机床产生了质的变化。

50多年过去了,数控系统由当时的电子管起步,经历了两个阶段六代的发展,即:硬件逻辑数控,简称为数控(NC)阶段经历了三代,即1952年第一代—电子管;1995年第二代—晶体管和印刷电路板;1965年第三代—小规模集成电路,由于它体积小,功耗低,使数控系统的可靠性得以进一步提高,数控系统发展到第三代。

计算机数控(计算机数字的控制,简写为CNC)阶段也经历了三代,即1970年第四代—小型计算机,1974年第五代—微处理器(MNC)和1990年第六代—基于Pc的阶段。

数控系统发展到了第五代以后,从根本上解决了可靠性低、价格昂贵、应用不方便等极为关键的问题,并在上世纪七十年代末八十年代初以后首先在美国、日本、欧洲等工业发达国家得到大规模普及应用。

1.1.2 我国数控技术的发展1.1.2.1我国数控技术经过了研制开发、引进技术、消化吸收、科技攻关和产业攻关几个过程,并得到了飞速发展。

从1958年起,由一些科研院所、高等学校和少数机床厂起步进行数控系统的研制和开发,由于受到当时国产电子元器件水平低、部门经济等因素的制约,未能取得较大的进展。

在改革开放以后,经过“六五”(1981一1985年)的引进国外技术,“七五”(1986一1990年)的消化吸收和“八五”(1991一1995)国家组织的科技攻关和“九五”(1996一2000年)国家组织的产业化攻关,才使得我国数控技术逐步取得实质性的进展,一些较高档次的数控系统(五轴联动),分辨率为0.002 m的高精度数控系统、数字仿形数控系统、为柔性单元配套的数控系统都开发出来,并造出样机,开始了专业化生产和使用。

1.1.2.2国内数控机床现状近年来,随着机床工业的发展,我国机床一“工作母机”一直保持两位数增长。

2003年产值达260亿元,产量居世界第四。

我国的机床消费则超过59亿美元(约合人民币488/亿元),首次跃居“世界第一”,产值水平260亿元,消费超出220多亿元,其差额自然只有靠进口。

据海关统计,2003年我国进口机床产品金切机床及锻压设备约31.5亿美元,又是一个“世界第一”!而全行业出口仅为进口的1/10一3.1亿美元。

其中出口的数控机床有数控车床、数控磨床、数控特种加工机床、数控剪板机、数控成形折弯机、数控压铸机等,普通机床有钻床、锯床、插床、拉床、组合机床、液压压力机、木工机床等。

出口的数控机床品种以中低档为主。

机床业现状可以用“三大一小”一消费大国、生产大国、进口大国和出口小国来概括。

“母机”水平看“数控”。

1992年我国年产数控机床仅2400多台.到2003年这一数字已为2.48万多台,比上年增长了41.6l%。

10年来,我国数控金切机床产量翻了两番多,数控机床产品开发加快,一批反映当前世界数控机床发展潮流的高档次数控机床问世,如直线电机驱动加工中心、五轴车铣复合中心、五轴龙门加工中心等。

建立了以中、低档次数控机床为主的产业体系和高档次数控机床的研发和生产体系,可以说,我国机床业整体素质有了明显提高。

但与发达国家相比,我国机床数控化率还不高,目前生产产值数控化率还不到30%;消费值数控化率还不到50%,而发达国家大多在70%左右。

高档次的数控机床及配套部件只能靠进口。

我国企业的数控机床占有率逐年上升,在大中企业已有较多的使用,在中小企业甚至个体企业中也普遍开始使用。

这些数控机床,除少量机床以FMS模式集成使用外,大都处于单机运行状态,并且相当部分处于使用效率不高,管理方式落后的状态。

1.1.3 数控机床发展趋势1高速、高效、高精度、高可靠性1)高速、高效加工进入21世纪,机床向高速化方向发展,大幅度提高加工效率、降低加工成本,提高零件的表面加工质量和精度。

上世纪90年代以来,欧、美、日各国争相开发应用新一代高速数控机床,加快机床高速化发展步伐。

2)高精度、超精密化加工当前,机械加工高精度的要求较普通的加工精度提高了一倍,达到5微米;精密加工精度提高了两个数量级,超精密加工精度进入纳米级(0.001微米),主轴回转精度要求达到0.01一0.05微米,加工圆度为0,1微米,加工表面粗糙度Ra=0.03微米等。

从精密加工发展到超精密加工(特高精度加工),是世界各工业强国致力发展的方向。

其精度从微米级到亚微米级,乃至纳米级(<10nm),其应用范围日趋广泛。

3)高可靠性高可靠性是指数控系统的可靠性要高于被控设备的可靠性在一个数量级以上,但也不是可靠性越高越好,仍然是适度可靠。

对于每天工作两班的无人工厂而言.如果要求在16小时内连续正常工作,无故障率P(t)=99%以上的话,则数控机床的平均无故障运行时间MTBF就必须大于3000小时。

当前国外数控装置的MTBF值已达6000小时以上,驱动装置达30000小时以上。

2模块化、智能化、柔性化和集成化1)模块化、专门化与个性化为了适应数控机床多品种、小批量的特点,机床结构模块化,数控功能专门化机床性能价格比显著提高并加快优化。

个性化是近几年来特别明显的发展趋势。

2)智能化在数控系统中智能化的内容包括:①为追求加工效率和加工质量方面的智能化,如自适应控制,工艺参数自动生成;②为提高驱动性能及使用连接方便方面的智能化,如前馈控制、电机参数的自适应运算等;③简化编程、简化操作方面的智能化;④智能诊断、智能监控方面的内容等。

3)柔性化和集成化数控机床向柔性自动化系统发展的趋势是:从点(数控单机、加工中心和数控复合加工机床)、线(FMC、FMS、FTL、FML)向面(工段车间独立制造岛、工厂自动化FA)、体(CIMS、分布式网络集成制造系统)的方向发展,另一方面向注重应用性和经济性方向发展。

3开放性为适应数控进线、联网、普及型个性化、多品种、小批量、柔性化及数控迅速发展的要求,最重要的发展趋势是体系结构的开放性,设计生产开放式的数控系统,例如美国的OMAC、欧共体的OSACA及日本的OSEC发展开放式数控的计划等。

4出现新一代数控加工工艺与装备1.2课题背景、意义及研究目标1.2.1 课题背景、意义1)专家预言专家们预言:“二十一世纪机械制造业的竞争,其实质是数控技术的竞争,最终是数控人才的竞争。

”中国加入世贸组织后,正在逐步变成“世界制造中心。

”制造企业已开始广泛使用先进的数控技术,而掌握数控技术的机电复合人才奇缺,“月薪6000难聘数控技工”、“年薪61万招不到模具技工”成为全社会普遍关注的热点问题,从而引起了中央领导、教育部、劳动与社会保障部等政府部门的高度重视。

2003年,教育部已明确把数控人才列为社会四大紫缺性人才之一。

2005年数控人才缺口仍高达60万。

2)企业人才需求现状(1)蓝领层主要从事数控机床的操作,在企业需求的数控岗位中占先70.13%,是企业数控人才需求量最大的部分;(2)银领层主要指企业目前急需的人才①具有扎实的数控加工工艺及编程基本理论知识和操作技能的工艺编程人员,在企业数控技术岗位中占12.6%;②具有较强的数控设备、机械、电气调试及维护、维修动手能力的数控设备维修人员,在企业数控技术岗位中占12.44%;(3)金领层主要指精通机电、机电联调、机床操作、编程及维修的数控高层次技术人才,在企业数控技术岗位中占4.83%。

3)数控技术教育现状张家口职业技术学院在校生达3000多人,其中数控、机电等工科专业学生占80%以上。

学院有两个实习工厂,供学生机加工、钳焊等工种实习,其中数控车、铣床不足十台。

随着社会经济的发展,社会大中型企业、集体企业、私营企业迫切需要数控人才,主要用于数控加工的编程、数控机床的操作、维护等,学校在设备数量、培养规模等方面,远远不能适应这一现状。

为改善数控实训条件,改变数控机床严重短缺的现状,满足学生数控机床的操作、编程、维护等实训要求,同时还能用微机控制铣削任意弧面及轮廓曲面,并且在学校所能承受的范围内,实习工厂需购置一些价格便宜的经济型数控铣床。

4)发展经济型数控铣床的意义在我国的国民生产总值中,民营企业占了60%以上。

,大多数又是中小企业。

由于中小企业资金匮乏,买不起价格高昂的高档数控铣床,所以格便宜但又能满足一般加工精度和加工要求的经济型数控铣床需求量很大。

中国的职业教育也正在快速的发展,经济型数控不但能满足学生对控机床的操作、编程、维护等实训的要求而且价格低。

综上所述,经济型数控铣床在我过有很大的市场和需求,发展经济型数控铣床业势在必行。

1.2.2 研究目标设计的目标是制造出一款操作方便,稳定性好,造价低的经济型数控铣床。

我主要完成的是机床机械部分进给系统的设计。

1)该机床的适用范围(1)多品种、小批量生产的零件或新产品试制中的零件;(2)几何形状复杂的零件;(3)加工过程中必须进行多工序加工的零件;(4)用普通机床加工时,需要昂贵工装设备;(5)必须严格控制公差,对精度要求较高的零件;(6)价格昂贵,加工中不允许报废的关键零件;(7)需要短生产周期的零件;2)该机床需达到的加工要求(1)可以加工具有一般复杂型面的工件数控机床的刀具运动轨迹是由加上程序决定的,因此只要能编制出程序,可以加工具有一般复杂型面的工件。

(2)加工精度高,尺寸一致性好数控机床本身的精度都比较高,该机床的轴向定位精度为0.015mm,重复定位精度为0.008mm,在加工过程中操作人员不参与操作,因此工件的加工精度全部由机床保证,消除了操作者的人为误差。

因而加工出来的工件精度高,尺寸一致性好,质量稳定。

(3)生产效率高数控机床的主轴转速、进给速度和快速定位速度高,通过合理选择切削参数,充分发挥刀具的切削性能,减少切削时间,不仅能保证高精度,而且加工过程稳定。

不需要在加工过程中进行中间测量,就能连续完成整个加工过程,减少了辅助动作时间和停机时间。

阅此,数控机床的生产效率高。

(4)可以减轻工人劳动强度,实现一人多机操作一般数控机床加工出第一个合格工件后,工人只需要进行工件的装卡和启动机床,因此减轻了工人的劳动强度。

该机床可靠性高,保护功能齐全,并且数控系统有白诊断和自停机功能,因此当一个工件的加工时间超出工件的装卡时间时,就能实现一人多机操作。