KNO3-水溶液三效并流加料蒸发装置的设计

三效并流蒸发器的设计讲解

三效并流蒸发器的设计:处理量(㎏/h )4500,初始温度为20℃,初始浓度5%,完成液浓度为40%,加热蒸汽压强为5at(绝压),末效真空度为600mmHg(表压),试计算所需的蒸发器的传热面积。

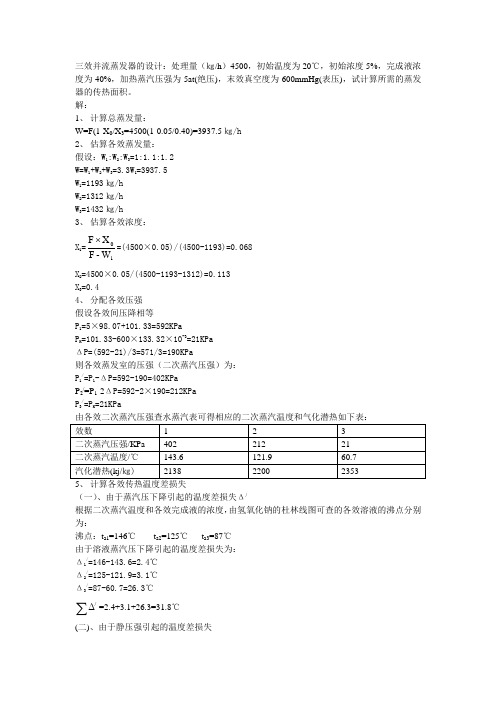

解:1、 计算总蒸发量:W=F(1-X 0/X 3=4500(1-0.05/0.40)=3937.5㎏/h 2、 估算各效蒸发量: 假设:W 1:W 2:W 3=1:1.1:1.2 W=W 1+W 2+W 3=3.3W 1=3937.5 W 1=1193㎏/h W 2=1312㎏/h W 3=1432㎏/h3、 估算各效浓度: X 1=1W -F X F ⨯=(4500×0.05)/(4500-1193)=0.068X 2=4500×0.05/(4500-1193-1312)=0.113 X 3=0.44、 分配各效压强 假设各效间压降相等P 1=5×98.07+101.33=592KPaP K =101.33-600×133.32×10-3=21KPa ΔP=(592-21)/3=571/3=190KPa则各效蒸发室的压强(二次蒸汽压强)为: P 1/=P 1-ΔP=592-190=402KPaP 2/=P 1-2ΔP=592-2×190=212KPa P 3/=P K =21KPa由各效二次蒸汽压强查水蒸汽表可得相应的二次蒸汽温度和气化潜热如下表:5、 计算各效传热温度差损失 (一)、由于蒸汽压下降引起的温度差损失Δ/ 根据二次蒸汽温度和各效完成液的浓度,由氢氧化钠的杜林线图可查的各效溶液的沸点分别为:沸点:t a1=146℃ t a2=125℃ t a3=87℃ 由于溶液蒸汽压下降引起的温度差损失为: Δ1/=146-143.6=2.4℃ Δ2/=125-121.9=3.1℃ Δ3/=87-60.7=26.3℃∑∆/=2.4+3.1+26.3=31.8℃(二)、由于静压强引起的温度差损失P m =p /+ρg L/2取液位高度为2米(即加热蒸汽管长度)由溶液的沸点和各效完成液的浓度查表可得各效溶液的密度ρ1=991㎏/m 3ρ21056㎏/m 3ρ31366㎏/m 3P 1=402+991×9.81×2/2/1000=412KPa P 2=212+1056×9.81×2/2/1000=222kpa P 3=21+1366×9.81×2/2/1000=34kpa对应的各效溶液(水)的温度分别为:144.4℃ 123.3℃ 69.9℃∑∆//=t m /-t pΔ1///=144.4-143.6=0.8℃ Δ2///=123.3-121.9=1.4℃ Δ3///=69.9-60.7=9.2℃∑∆//=0.8+1.4+9.2=11.4℃(三)、流动阻力引起的温度差损失Δ///∑∆///=06、 计算总温度差损失∑∆=31.8+11.4=43.2℃7、 计算总传热温度差∆t=T 1-T K -∑∆=158.1-60.7-43.2=54.2℃8、 计算各效溶液的沸点及各效加热蒸汽的温度 一效:t 1=T I /+ΔI =143.6+2.4+0.8=146.8℃ : t 2=121.9+3.1+1.4=126.4℃:t 3=60.7+26.3+9.2=96.2℃T2=t 1-(△1/+△1//+△1///)=146.8-3.2=143.6 T3=△t 3+t 39、 计算加热蒸汽消耗量及各效蒸发水分量 解方程组: W 1=1428㎏/h W 2=1420㎏/h W 3=1091㎏/h D 1=1508㎏/h 10、 估算蒸发器的传热面积it ∆⨯=i ik Q SiΔt 1=T 1-t 1=158.1-146.8=11.3℃ 假设各效传热系数:K 1=1800W/(m 2k) K 2=1200 W/(m 2k) K 3=600 W/(m 2k)Q 1=D 1×R 1=15.8×2093×103/3600=8.77×105WQ 2=1428×2138×103/3600=8.48×105WQ 3=8.68×105WS 1=43.1m 2S 2=41.1m 2S 3=56.3m 211、 有效温度差再分配∑∆∆+∆+∆=tt S t S t 332211S S =48.7m 2=∆1t 43.1/48.7×11.3=10℃ =∆2t 41.1/48.7×17.2=14.5℃ =∆3t 56.3/48.7×25.7=29.7℃12、 重新计算各效浓度 X 1=0.073 X 2=0.136 X 3=0.414、 计算各效蒸发量 解方程组: W 1=1444㎏/h W 2=1393㎏/h W 3=1101㎏/h D=1523㎏/h 15、 计算各效传热面积Q 1=8.85×105 S 1=49.2m 2Q 2=8.54×105 S 2=49.1M 2Q 3=8.47×105 S 3=47.5M 2m axm inS S -1=1-47.5/49.2=0.0346<0.05 取平均面积S=(49.2+49.1+47.5)/3=48.6M 2 取S=1.1S=53.46=[54M 2]。

KNO3水溶液三效并流蒸发系统设计书

KNO3水溶液三效并流蒸发系统设计书第一章. 概述1.1蒸发操作的特点从上述对蒸发过程的简单介绍可知,常见的蒸发时间壁两侧分别为蒸汽冷凝和液体沸腾的传热过程,蒸发器也就是一种换热器。

但和一般的传热过程相比,蒸发操作又有如下特点 :(1)沸点升高蒸发的溶液中含有不挥发性的溶质,在港台压力下溶液的蒸气压较同温度下纯溶剂的蒸汽压低,使溶液的沸点高于纯溶液的沸点,这种现象称为溶液沸点的升高。

在加热蒸汽温度一定的情况下,蒸发溶液时的传热温差必定小于加热纯溶剂的纯热温差,而且溶液的浓度越高,这种影响也越显著。

(2)物料的工艺特性蒸发的溶液本身具有某些特性,例如有些物料在浓缩时可能析出晶体,或易于结垢;有些则具有较大的黏度或较强的腐蚀性等。

如何根据物料的特性和工艺要求,选择适宜的蒸发流程和设备是蒸发操作彼此必须要考虑的问题。

(3)节约能源蒸发时汽化的溶剂量较大,需要消耗较大的加热蒸汽。

如何充分利用热量,提高加热蒸汽的利用率是蒸发操作要考虑的另一个问题。

1.2蒸发操作的分类按操作的方式可以分为间歇式和连续式,工业上大多数蒸发过程为连续稳定操作的过程。

按二次蒸汽的利用情况可以分为单效蒸发和多效蒸发,若产生的二次蒸汽不加利用,直接经冷凝器冷凝后排出,这种操作称为单效蒸发。

若把二次蒸汽引至另一操作压力较低的蒸发器作为加热蒸汽,并把若干个蒸发器串联组合使用,这种操作称为多效蒸发。

多效蒸发中,二次蒸汽的潜热得到了较为充分的利用,提高了加热蒸汽的利用率。

按操作压力可以分为常压、加压或减压蒸发。

真空蒸发有许多优点:(1)在低压下操作,溶液沸点较低,有利于提高蒸发的传热温度差,减小蒸发器的传热面积;(2)可以利用低压蒸汽作为加热剂;(3)有利于对热敏性物料的蒸发;(4)操作温度低,热损失较小。

在加压蒸发中,所得到的二次蒸汽温度较高,可作为下一效的加热蒸汽加以利用。

因此,单效蒸发多为真空蒸发;多效蒸发的前效为加压或常压操作,而后效则在真空下操作。

课程设计 并流三效蒸发器

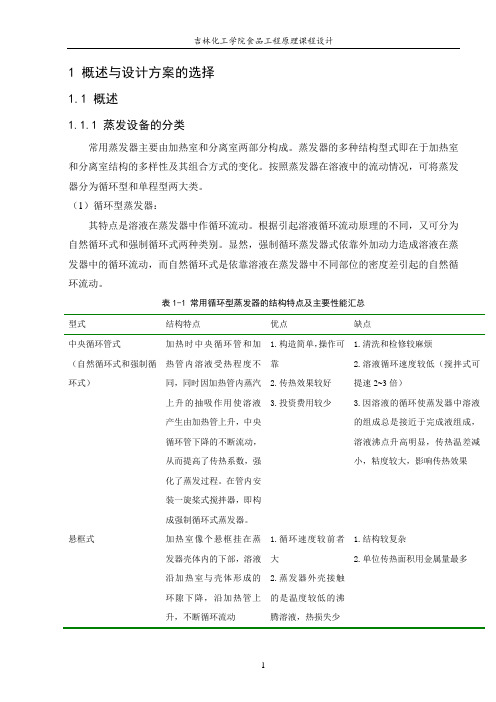

1 概述与设计方案的选择1.1 概述1.1.1 蒸发设备的分类常用蒸发器主要由加热室和分离室两部分构成。

蒸发器的多种结构型式即在于加热室和分离室结构的多样性及其组合方式的变化。

按照蒸发器在溶液中的流动情况,可将蒸发器分为循环型和单程型两大类。

(1)循环型蒸发器:其特点是溶液在蒸发器中作循环流动。

根据引起溶液循环流动原理的不同,又可分为自然循环式和强制循环式两种类别。

显然,强制循环蒸发器式依靠外加动力造成溶液在蒸发器中的循环流动,而自然循环式是依靠溶液在蒸发器中不同部位的密度差引起的自然循环流动。

表1-1 常用循环型蒸发器的结构特点及主要性能汇总型式结构特点优点缺点中央循环管式(自然循环式和强制循环式)加热时中央循环管和加热管内溶液受热程度不同,同时因加热管内蒸汽上升的抽吸作用使溶液产生由加热管上升,中央循环管下降的不断流动,从而提高了传热系数,强化了蒸发过程。

在管内安装一旋桨式搅拌器,即构成强制循环式蒸发器。

1.构造简单,操作可靠2.传热效果较好3.投资费用较少1.清洗和检修较麻烦2.溶液循环速度较低(搅拌式可提速2~3倍)3.因溶液的循环使蒸发器中溶液的组成总是接近于完成液组成,溶液沸点升高明显,传热温差减小,粘度较大,影响传热效果悬框式加热室像个悬框挂在蒸发器壳体内的下部,溶液沿加热室与壳体形成的环隙下降,沿加热管上升,不断循环流动1.循环速度较前者大2.蒸发器外壳接触的是温度较低的沸腾溶液,热损失少1.结构较复杂2.单位传热面积用金属量最多3.便与检修和更换4.适用于蒸发易结垢或有晶体析出的液体列文式在加热管上部附加一段直管,由于其静压抑制了加热管中溶液的沸腾,减少了结垢的可能性,在直管上部装有立式隔板,使沸腾产生的气泡受到限制,与液体形成均匀混合物上升,这样循环管中的汽液混合物之间产生较大的密度差和推动力,故循环速度增大1.可避免在加热管中析出晶体,减轻加热管表面上污垢的形成2.传热效果较好3.适用于处理有结晶析出的溶液1.设备高达,消耗金属材料多,需要高大厂房2.液柱静压引起的温度差损失较大,要求加热蒸汽压力较大3.必须保持在较大温差下操作强制循环式溶液的的循环借助外力作用,如用泵迫使溶液想一定方向流动1.传热系数较自然循环式蒸发器大2.适用于高粘度、易结垢、易结晶的溶液3.加热蒸汽与溶液之间的温度差较小时(3~5),仍可进行操作动力消耗大,单位传热面积耗费功率达0.4~0.82/k mw浸没燃烧式高温烟道气直接通入待蒸发溶液中,使溶液沸腾汽化1.结构简单2.传热速率快,效率高,适用于易结垢、易结晶或有腐蚀性的溶液1.二次蒸汽难以再利用2.不适用于热敏性或不能被烟道气污染的物料(2)单程型蒸发器单程型蒸发器的特点是溶液沿加热管壁呈膜状流动而进行传热和蒸发,一次通过加热室即可达到所要求的组成。

硝酸钾水溶液三效并流加料蒸发装置的设计

天津农学院化工原理课程设计任务书设计题目:KNO水溶液三效并流加料蒸发装置的设计3系别:食品科学系专业:学生姓名: 学号:起迄日期:2010 年 5 月25日~2010年 6 月5日****:***教研室主任:xx课程设计任务书(4)主要辅助设备选型,包括气液分离器及蒸气冷凝器等。

(5)绘制KNO3水溶液三效并流加料蒸发装置的流程图及蒸发器设备工艺简图。

F ,0x ,0t 11 22t3x ,3t1T 2T 3T(6)对本设计进行评述通过对此次化工课程设计的学习,让我不仅巩固了化工原理的基础知识,更懂得如何活学活用,通过自己的头脑和思路让设备拥有所需要的用途,理论联系实际,不仅仅是对这一门功课的学习,更让我了解到各学科都要学以致用,学会如何想如何用,怎样用,怎样好用。

为以后更好的学习工作打下了一个好的基础。

学会word 的使用,学会了公式编辑器,懂得了蒸发器的工作原理和怎样方便快速的计算,都是通过这次设计得到的体会,我会珍惜这次学习的机会,让以后的学习工作更有效率。

(四)参考文献:1) 贾绍义,柴诚敬等。

化工原理课程设计 天津:天津大学出版社 2008 2) 柴诚敬,张国亮等。

化工原理(上册)北京:高等教育出版社 2008 3) 郁浩然 化工计算 中国石化出版社 19904) R .H .PERRY 化学工程手册(第六版)化学工业出版社 1992xx课程设计任务书要求〔包括图表、实物等硬件要求〕:××××××(小4号宋体,20磅××××××××××××××××××××××××××××××××××××××××××××××××××计划:起迄日期工作内容天津农学院课程设计说明书设计名称设计题目设计时间系别专业班级姓名指导教师年月日XXXXX课程设计说明书目录课程设计说明书一律用A4纸(课程设计说明书一般应包括设计方案、设计过程、设计结果、设计体会、参考文献等,不同专业可根据本专业课程设计题目的特点,自行规定设计说明书的具体内容。

化工原理课程设计 -蒸发汇总

化工原理课程设计B题目:KNO3水溶液三效并流加料蒸发装置的设计学生姓名:周文奕学号: 201538090108 班级:生物1501 专业:生物工程指导教师:方芳2017年6月课程设计成绩评定表课程设计评分(按下表要求评定)评分项目设计说明书质量(50分)图纸质量(30分)任务完成情况(10)分学习态度(10分)合计(100分)得分指导教师评语指导教师签名:年月日教研室主任审核意见教研主任签名:年月日化工原理设计B任务书化学与生物工程学院生物工程专业 15-01 班题目:KNO3水溶液三效并流加料蒸发装置的设计任务起止日期:2017年6月26日~2017年6月30日学生姓名张钰义学号201538090120 指导老师方芳教研室主任年月日审查院长年月日批准化工原理课程设计任务1.设计题目: KNO3水溶液三效并流加料蒸发装置的设计2.设计任务及操作条件:(1)处理能力aKNO水溶液.74t/10923(2)设备形式中央循环管式蒸发器(3)操作条件①KNO水溶液的原料液的质量分数为0.15,完成液质量分数为0.45,3原料液温度为80℃,恒压比热容为3.5kJ/(kg·℃)。

②加热蒸汽压力为400kPa(绝压),冷凝器压力为20kPa(绝压)。

③各效蒸发器的总传热系数为:K=2000W/(2m·℃),2K=1000W/(2m·℃),3K=500W/(2m·℃)。

1④各效加热蒸汽的冷凝液均在饱和温度下排出。

假设各效传热面积相等,并忽略溶液的浓缩热和蒸发器的热损失,不考虑液柱静压和流动阻力对沸点的影响。

⑤每年按照300天计,每天24小时连续运行。

⑥厂址:天津地区3.设计内容⑴设计方案简介,对确定的工艺流程及蒸发器形式进行简要论述。

⑵蒸发器的工艺计算确定蒸发器的传热面积。

⑶蒸发器的主要结构尺寸设计⑷主要辅助设备选型,包括气液分离器和蒸汽冷凝器等。

⑸绘制KNO水溶液三效并流加料蒸发装置的流程图及蒸发器设备工艺简3图⑹对本设计进行评述。

三效蒸发器相关课程设计--讲解

中南民族大学化工专业课程设计学院:化学与材料科学学院专业:化学工程与工艺年级:2011级题目:KNO3水溶液三效蒸发工艺设计学生姓名:888 学号:****** 指导教师姓名:888 职称: 教授2014年12 月29 日化工专业课程设计任务书设计题目:KNO水溶液三效蒸发工艺设计3设计条件:1.年处理能力为7.92×104 t/a KNO3水溶液;2.设备型式中央循环管式蒸发器;3.KNO3水溶液的原料液浓度为8%,完成液浓度为48%,原料液温度为20℃,比热容为3.5kJ/(kg. ℃);4.加热蒸汽压力为400kPa(绝压),冷凝器压力为20kPa(绝压);5.各效加热蒸汽的总传热系数:K1=2000W/(m2•℃);K2=1000W/(m2•℃);K3=500W/(m2•℃);6.各效加热蒸汽的冷凝液均在饱和温度下排出。

各效传热面积相等,并忽略浓缩热和热损失,不计静压效应和流体阻力对沸点的影响;7.每年按300天计,每天24小时运行;设计任务:1.设计方案简介:对确定的工艺流程进行简要论述。

2.蒸发器和换热器的工艺计算:确定蒸发器、换热器的传热面积。

3.蒸发器的主要结构尺寸设计。

4.主要辅助设备选型,包括气液分离器及换热器等。

5.绘制KNO3水溶液三效蒸发装置的流程图及蒸发器设备工艺简图、。

姓名:班级:化学工程与工艺专业学号:指导教师签字:目录1 概述 (1)1.1 蒸发简介 (1)1.2 蒸发操作的分类 (1)1.3 蒸发操作的特点 (4)1.4蒸发设备 (4)2设计条件及设计方案说明 (5)2.1设计方案的确定以及蒸发器选型 (5)2.2工艺流程简介 (6)3. 物性数据及相关计算 (7)3.1蒸发器设计计算 (7)3.1.1估计各效蒸发量和完成液浓度 (8)3.1.2 估计各效蒸发溶液的沸点和有效总温度差 (8)3.1.3加热蒸汽消耗量和各效蒸发水量的初步计算 (10)3.1.4蒸发器传热面积的估算 (12)3.1.5有效温度的再分配 (12)3.1.6重复上述计算步骤 (13)3.1.7计算结果 (16)3.1.8蒸发器设备计算和说明 (17)3.1.9 辅助设备的选择 (19)3.2换热器设计计算 (23)3.3管道管径的计算 (24)4对本设计的自我评述 (24)1 概述1.1 蒸发简介在化工、轻工、医药、食品等工业中,常常需要将溶有固体溶质的稀溶液加以浓缩,以便得到浓溶液(固体产品)或制取溶剂,例如硝酸铵、烧碱、抗生素、食糖等生产以及海水淡化等。

KNO3水溶液三效并流加料蒸发实验设计说明书

KNO3水溶液三效并流加料蒸发实验设计说明书广西科技大学化工原理课程设计规范课题名称:kno3水溶液三效并流加料蒸发实验设计指导教师:罗建平班级:卓越化工121姓名:学号:成绩评定:讲师:(签名)2021年12月31日英文字母B?管道壁厚,MC?比热容,kJ/(kg.C)d?加热管内径,MD?直径,穆?蒸发体积强度,m3/(m3.S)vs?流体的体积流量,m3/SV?分离室的体积,m3w?蒸发量,kg/HD?加热蒸汽消耗量,kg/HW?质量流量,kg/hf?原料液流量,kg/hf?校正系数,无因次g?重力加速度,m/s2h?高度,mk?总传热系数,w/(m2.?c)l?长度,mn?管数,n?蒸发系统总效数,p?绝对压力,paq?总传热量,wr?气化潜热,kj/kgs?传热面积,m2t?溶液的温度,?ct?管心距,mt?温度,?cu?流速,m/sp?压力s?秒x?溶质的质量分率,无因次x?单位体积冷却水的蒸汽质量,kg/m3希腊字母??温度损失,?c??热利用系数,无因次??导热系数,w/(m.?c)??粘度,pa.s??表面张力,n/m??密度,kg/m3??管材质的校正系数,无因次焊接系数,无量纲下标k?冷凝器的l?液体的max?最大的min?最小的v?蒸汽的u?体积的目录1概述............................................................................ . (1)1.1蒸发和蒸发过程11.2蒸发操作的分类11.3蒸发操作的特点21.4蒸发器的选型22设计任务22.1设计题目............................................................................ .................................22.2设计任务及操作条件............................................................................ (3)2.2.1设计任务32.2.2。

三效蒸发设计手册

三效蒸发设计手册三效蒸发设计手册旨在为设计人员提供关于三效蒸发器的设计指南和操作规范。

该手册详细介绍了三效蒸发器的原理、特点、应用范围以及设计计算等内容。

一、三效蒸发器原理三效蒸发器是一种利用蒸发原理进行溶液浓缩和结晶的设备。

其工作原理是将废水的热量通过一效、二效、三效蒸发器的串联方式进行重复利用,以实现废水的低能耗处理。

二、三效蒸发器特点1. 节能高效:三效蒸发器采用串联方式,使加热蒸汽得到充分利用,提高了能源利用率。

2. 处理量大:三效蒸发器具有较大的处理量,可满足大规模废水处理的需求。

3. 自动化程度高:设备采用全自动控制系统,可实现进料、加热、出料等操作的自动化控制。

4. 适用范围广:三效蒸发器适用于多种类型的废水处理,如化工、制药、食品等行业的废水。

三、三效蒸发器应用范围1. 化工行业:可用于处理化工废水中的盐分、有机物等杂质。

2. 制药行业:可用于处理制药废水中的药物残留、有机物等杂质。

3. 食品行业:可用于处理食品加工废水中的盐分、有机物等杂质。

4. 其他行业:如冶金、印染、造纸等行业也可使用三效蒸发器进行废水处理。

四、三效蒸发器设计计算1. 设计原则:根据废水处理的要求和规模,选择合适型号的三效蒸发器,并按照设备结构、工艺流程等因素进行设计计算。

2. 工艺流程:根据废水处理的要求,确定合理的工艺流程。

一般情况下,废水经过一效、二效、三效蒸发器的处理后,可得到浓缩液或结晶物。

3. 设备结构:根据工艺流程和废水性质,选择合适的设备结构,包括加热室、蒸发室、冷凝器等部件的设计和选用。

4. 操作参数:根据实际情况,确定合理的操作参数,如温度、压力、液位等,以保证设备的正常运行和处理效果。

5. 安全措施:为确保设备运行安全,应采取相应的安全措施,如防爆、防腐、防泄漏等措施。

总之,三效蒸发设计手册是进行三效蒸发器设计和操作的必备工具。

通过该手册的指导,设计人员可以更加全面地了解三效蒸发器的原理、特点和应用范围,从而更好地进行设备选型和设计计算,提高废水处理的效率和效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

结构与要求

较简单

简单

水量 其他

较大 孔易堵塞

较大

较大 适用于腐蚀性 蒸气的冷凝

4、辅助设备结构尺寸设计

4.3封头尺寸的确定

(1)顶部封头 由《化工设备课程设计指导》[4]第21页可知,中低压化 工设备上经常使用的封头(或顶盖)大多为标准的椭圆形

封头。

所以本次设计顶盖选用标准椭圆形封头。

见《化工设备机械基 础》[5]第214页。

2、工艺计算蒸发器传热面积

多效蒸发的计算一般采用迭代计算法。

1、初步估 计各效蒸发 量和完成液 组成

见《化工单元操作课程设 计》[3]第85~90页。

2、估算各 效溶液沸 点和有效 总温差

确定各效 传热面积

ε≧0.05

3、根据热 量衡算求个 小的蒸发量 和传热速率

4、根据传 热速率方程 式计算各效 的传热面积

4、辅助设备结构尺寸设计

(2)底部封头 由《化工设备机械基础》[5]第217页可知,锥形封头

广泛用于立式容器底部以便于卸除物料。为解决边界应

力,最好的办法是在圆柱形壳体与锥形壳体之间加上一 个过渡圆弧。 所以本次设计选用带直边和折边的锥形封头。

见《化工设备机械基 础》[5]第217页。

5、设计结果汇总

5、设计结果汇总

蒸汽冷凝器结构尺寸设计

冷凝器类型 冷却水量 冷凝器的直径 淋水板数 淋水板间距 L1 淋水板间距 L2 淋水板间距 L3 淋水板间距 L4 弓形淋水板的宽度 淋水板堰高 淋水板孔径 最上层板的实际淋水孔数 其他各板的实际淋水孔数 多层多孔式冷凝器

63.75m3 / h

460 mm 5 0.462 m 0.323m 0.226 m 0.158 m 391mm / 280 mm 40 mm 10 mm 356 340

然后初步估算加热室内径,即

Di t nc 1 2b 70 16 1 2 1.4 57 1210 mm

壳体内径的标准尺寸列于表8中

表8

壳体内径/mm 最小壁厚/mm 400~700 8

壳体的标准尺寸

800~1000 10 1100~1500 12 1600~2000 14

5.2蒸发器及辅助设备的结构尺寸设计

蒸发器和接管的结构尺寸设计

加热管长度 加热管管径 循环管管径 加热室内径 加热管数目

2.0 m 57 mm 3.5 mm 610 mm12 mm 1430 mm15 mm 210 1400 mm 2658mm

分离室直径

分离室高度 溶液进出口管

加热蒸汽与二次蒸汽进出口管

106.45

20 63.76

60.1

20

完成液浓度xi / %

蒸发量 Wi / kg h -1 蒸汽消耗量 D / kg h -1 传热面积 Si / m2 经济性 Ei

18.8

2200 3217 70.62 0.68

26.0

2430

45

2703

69.27 1.10

70.90 1.11

5、设计结果汇总

3、蒸发器主要结构尺寸设计

根据初估加热室内径值和容器的公称直径系列,选

取加热室壳体内径1310mm,壁厚15mm。以此内径和

循环管外径作同心圆,在同心圆的环隙中,按加热管的 排列方式和管心距作图。如图,通过作图,求得加热管 数 n 210 ,而初步估算 n ' 207 ,其相对误差为

207 1 0.014 0.05 210

ε≦0.05

3、蒸发器主要结构尺寸设计

3.1加热管的选择和管数的初步估算

3.2循环管的选择

3.3加热室直径及加热管数目的确定

3.4分离室直径和高度的确定

3.5接管尺ቤተ መጻሕፍቲ ባይዱ的确定

见《化工单元操作课程设

计》[3]第90~94页。

3、蒸发器主要结构尺寸设计

3.3加热室直径及加热管数目的确定

加热室的内径取决于加热管和循环管的规格、数目 及在管板上的排列方式。 加热管在管板上的排列方式有三角形、正方形、同 心圆等,目前以三角形排列居多。此次设计排列方式 取正三角形。不同尺寸加热管的管心距如下表

课题

KNO3水溶液三效并流 加料蒸发装置的设计

设计任务及操作条件

(1)处理能力 (2)设备形式

7.92 10 4 t/a KNO3水溶液。

中央循环管式蒸发器。

(3)操作条件

①KNO3水溶液的原料液质量分数为0.15,完成液质量分数为0.45,

o 原料液温度为80oC、恒压比热容为3.5kJ/(kg·C)。

5、设计结果汇总

封头结构尺寸设计

曲面深度 直边高度

直边高度 折边半径 半锥角

327.5mm 25mm

25mm 131mm 49o

6、装置流程图及蒸发器设备条件图

6.1三效并流加料蒸发装置流程图 6.2蒸发器设备条件图

6、装置流程图及蒸发器设备条件图

6.1三效并流加料蒸发装置流程图

6、装置流程图及蒸发器设备条件图

气速范围/m·-1 s

3~5 常压12~25(进口)

80~88 85~90 98~100

减压>25(进口) 1~4

二次蒸汽气速为25m/s,所以此次设计选用惯性式除沫器。

惯性式除沫器的原理是利用带有液滴的二次蒸气在突然 改变运动方向时,液滴因惯性作用而与蒸气分离。

4、辅助设备结构尺寸设计

4.2蒸气冷凝器

用于处理黏度不大的料液。由《化工物性算图手册》[1]第169页图2.50硝 酸盐水溶液的粘度可知,KNO3溶液的黏度不大,所以适用本流程。

示意图

1、设计方案简介

示意图:

并流加料三效蒸发的物料衡算和热量衡算示意图

1、设计方案简介

1.2蒸发器形式

中央循环管式蒸发器:

本次设计要求采用中央循环管式蒸发器,在工业上应用较广,有“标 准蒸发器”之称。其结构中,加热室由一垂直的加热管束(沸腾管束)构 成,在管束中央有一根直径较大的管子,称为中央循环管。

②加热蒸汽压力为400kPa(绝压),冷凝器压力为20kPa(绝压)。

o ③各效蒸发器的总传热系数为:K1=2000W/(m2·C), o o K2=1000W/(m2·C),K3=500W/(m2·C)。

④各效加热蒸汽的冷凝液均在饱和温度下排出。假设各效传热面积 相等,并忽略溶液的浓缩热和蒸发器的热损失,不考虑液柱静压和 流动阻力对沸点的影响。 ⑤每年按300天计,每天24小时连续运行。

误差不大,所以加热室的规格

选定1340 mm15 mm

。

4、辅助设备结构尺寸设计

4.1气液分离器

4.2蒸气冷凝器

4.3封头尺寸的确定

见《化工单元操作课程 设计》[3]第94~99页。

4、辅助设备结构尺寸设计

4.1气液分离器

蒸发操作时,二次蒸气中夹带大量的液体,虽在分 离室得到初步分离,但为了防止损失有用的产品或防止 污染冷凝液体,还需设置气液分离器,以使雾沫中的液

⑥厂址:天津地区。

设计项目

1、设计方案简介 2、工艺计算蒸发器传热面积

目录

3、蒸发器主要结构尺寸设计 4、辅助设备结构尺寸设计 5、设计结果汇总 6、装置流程图及蒸发器设备条件图

1、设计方案简介

1.1工艺流程 1.2蒸发器形式

1、设计方案简介

1.1工艺流程

三效:

在蒸发操作中,为保证传热的正常进行,根据经验,对于沸点升高

较大的电解质溶液可采用3~5效,由《化工物性算图手册》[1]第304页 图5.9硝酸盐等水溶液的沸点可知,KNO3溶液沸点升高较大,所以本次 设计取3效。

1、设计方案简介

并流:

对于并流流程,后效温度低、组成高,料液的黏度逐效增加,传热系

数逐效下降,并导致有效温差在各效间的分配不均。因此,本流程只适

冷凝水出口管

48 mm 2.5 mm 562 mm10 mm

121mm 4 mm

5、设计结果汇总

气液分离器结构尺寸设计

二次蒸汽的管径 除沫器内管的直径 除沫器外罩管的直径 除沫器外壳直径 除沫器的总高度 除沫器的内管顶部与器顶的距离

541mm 541mm 812 mm 1082 mm 1082 mm 271mm

5.1多效蒸发的工艺计算

5.2蒸发器及辅助设备的结构尺寸设计

5、设计结果汇总

5.1多效蒸发的工艺计算

效数 I II III 冷凝器

加热蒸汽温度 Ti / o C

操作压力 p 'i / kPa 溶液温度(沸点)i / o C t

143.4

290.08 134.58

132.09

128.30 111.70

冷凝器形式 水气接触面积 压降/Pa 塔径范围/mm 多层多孔板式 大 1067~2000 大小均可 单层多孔板式 较小 小,可不计 不宜过大 水帘式 较大 1333~3333 ≤350 较简单,安装有 一定要求 较大 填充塔式 大 较小 ≤100 简单 水喷射式 最大 大 不宜过大 不简单,加工有 一定的要求 最大

表7 不同加热管尺寸的管心距 19 25 38 57

加热管外径d0/mm

管心距t/mm

25

32

48

70

3、蒸发器主要结构尺寸设计

由上表查得型号为 57 mm 3.5 mm 的管心距为 t 70 mm

管子按正三角形排列时,管束中心线上的管数为

nc 1.1 n ' 1.1 207 16

体聚集并与二次蒸气分离,故气液分离器又称捕沫器或

除沫器。 为节省空间,将除沫器设置在蒸发器分离室顶部, 其类型有简易式、惯性式及网式除沫器等。

4、辅助设备结构尺寸设计

表10

形式

简易式 惯性式 网式