来料品质异常追踪改善表

供应商来料异常改善报告—模板

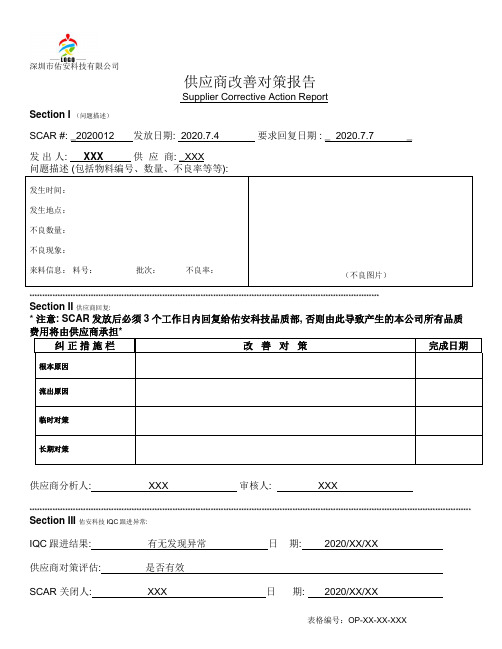

深圳市佑安科技有限公司供应商改善对策报告 Supplier Corrective Action Report表格编号:OP-XX-XX-XXXSection I (问题描述)SCAR #: _2020012 发放日期: 2020.7.4 要求回复日期 : _ 2020.7.7 _发 出 人: XXX 供 应 商: _XXX发生时间:发生地点:不良数量:不良现象:来料信息: 料号: 批次: 不良率:(不良图片)*****************************************************************************************************************************************Section II 供应商回复:* 注意: SCAR 发放后必须3个工作日内回复给佑安科技品质部, 否则由此导致产生的本公司所有品质 纠 正 措 施 栏 改 善 对 策 完成日期根本原因流出原因临时对策长期对策供应商分析人: XXX 审核人: XXX*****************************************************************************************************************************************************************************Section III 佑安科技IQC 跟进异常:IQC 跟进结果:有无发现异常 日 期:2020/XX/XX供应商对策评估: 是否有效SCAR 关闭人:XXX日 期:2020/XX/XX。

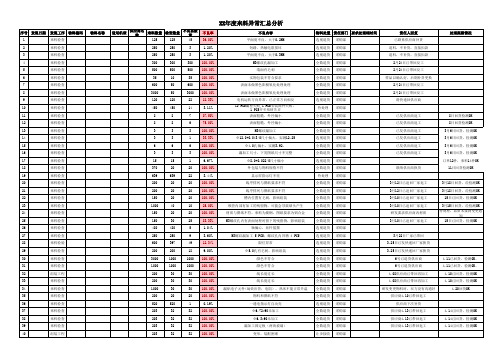

年度来料品质异常汇总分析记录

25

来料检查

26

来料检查

27

来料检查

28

来料检验

29

来料检查

30

来料检查

31

来料检查

32

组装工程

33

来料检查

34

来料检查

35

来料检查

36

来料检查

37

来料检查

38

来料检查

39

来料检查

40

组装工程

物料名称

XX年度来料异常汇总分析

适用机型

供应商名 称

来料数量

检查数量

不良品数 量

125

125

45

不良率 36.00%

来料检测

88

来料检测

89

来料检测

90

来料检测

91

来料检测

92

来料检测

93

来料检测

94

来料检查

95

来料检查

96

来料检查

97

来料检查

98

来料检查

99

来料检查

100

来料检查

101

来料检查

102

来料检查

103

来料检查

104

来料检查

105

来料检查

106

来料检查

107

来料检查

108

来料检查

109

来料检查

110

来料检查

639

22

3.44%

显示屏指示灯不亮

200

20

20

100.00%

线序排列与图纸要求不符

200

20

20

100.00%

线序排列与图纸要求不符

来料品质异常汇整及辅导改善成效

09/14已外出供应商冲切人员和检验包装人员针 马广雷/卫志升 对泡壳及包装盘检验标准认知不清楚进行培训

立即更新成型机台《设备点检表》并由机长定 时点检

目前无专职品保人员,将先由生产主管定时查 看 已要求开机前对全检桌面使用气枪清洁并整理 立即执行,后续生产遇到超出规格的将安排收 集、区分、标示,经热映品保确认OK后,方可 出货

36.36% 0.00% 0.00% 0.00% 0.00% 09-2018 10-2018 11-2018 12-2018

批退率目标

20.00%

0.00%

1.2新思路前三大不良 2018年新思路异常不良分类

32 80.65% 24 61.29% 16 41.94% 8 7 6 22.58% 6 2 0 0.00% 成型不良 脏污 刮伤 偏薄 2 试组不良 2 印痕 2 厚薄不均 1 破损 1 变形 1 裁切不良 1 发白 67.74% 74.19% 87.10% 90.32% 93.55%

马广雷/姜智 姜智 姜智

与热映品保保持良好沟通,遇超 出规范的 不良时,及时收集、区 6 分、标示,经热映品保确认OK后, 方可出货

是

马广雷

已完成

已完成,待持续确认

3.2新思路未完成待追踪问题点(更新)

序号 1 2 新思路问题点 量测工具未定期校验 部分产品没有试组机 是否可以 完成 是 是 是 是 是 是 是 改善措施 将重新外送计量检测所外校 请厂商整理提供其生产机型后协调提供试组外壳 将对检验桌使用红绿胶带进行划分良品与不良品区 域 制作模切机台《设备点检表》并由机长定时点检 责任人 姜智 马广雷/卫志升 姜智 马广雷/姜智 马广雷/姜智 姜智 马广雷/姜智 预计完成时 效果确认 间 11月上旬 10月下旬 09/17/2018 09/17/2018 09/25/2018 09/20/2018 10月上旬 未完成 未完成 已完成 已完成 已完成 已完成 已完成

品质异常处理单(样板)

必填; 料号 必填; 检验日期

必填;

必填;

检验标准﹑不良现象或不良项目﹑缺陷等级 ﹑验证结果;不良率;签名 会 签 处 理 意 见

最终判定:

出货风险,缺陷等级,是否NG;验证结 果,责任方确认,供应商异常履历;此 标准变更与否;潜在失效风险;模具问题; 组装焊板﹑插拔等验证项目必要性;确认修

工程 各 部 门 意 见

完成时间 责任者

责 临时对策: 任 单 位 原因分析: 填 写 长期对策: 栏 开 确认记录: 单 效果确 单 认及追 位 踪 确 认

判定 三批后确认效果,由品质部 确认 确认:若最终判定为我司挑选货特采,则挑选所产生费用由供应商承担,若引起客诉所造成之损失仍由供应商承担。 2.接到异常后请于3个工作日内回复,如未按时回复将以每份100元扣款,请知悉。 表单编号:

打勾必填;

XX市XXX电子有限公司

流水号必填;

gashycheng

品 质 异 常 处 理 单

异常类型:□进料 □制程 开 责任单位 必填; 单 必填; 批量 单 不良现象描述: 位 填 写 栏 部门 品质 □最终

品名规格 生产/交货日期

□出货

□客诉

□其它__________ 必填;

编号:

抽检数量 必填; 不良数量

综合所有部门信息,经MRB组织或 总经理授权,最后签署;

制造

工时,产能效率以及人力成本, 组装,重工确认;作业困难 客人沟通结果,客户名称;客诉 履历,客诉风险

客服

生管 欠料,交期,来料厂商,延期可 能性,特采申请等 采购 责任单位改善措施 责任单位填写,可以是厂商, 也可以是本厂单位,责任单 位是厂商的,可以由品质部 与厂商沟通再填写

品质异常分析表

3.整改措施(制定切实可行的整改措施并落实)

4.培训教育(责任人和相关同事没有受到教育不放过)

组长:

培训内容

受训人员

签名:

5.效果确认(制定切实可行的整改措施没有落实不放过)

经验证,落实整改措施及培训教育后,能避免重复出错的情况为: (1)优秀,能彻底避免同样问题的发生;□ (2)良好,能大幅减少同样问题的发生;□ (3)及格,比之前改善,仍需持续改进;□ 现同意,该品质问题结案; 1.原因分析(原因未查清不放过)

品质异常分析表

产品名称 检验方式 全检□/抽检□

责任人

规格尺寸 不良数量 预估损失

签名:

2.责任处理(责任人未受到处理不放过) (1)绩效分负激励,落实培训;□ (2)绩效分负激励,填写《品质异常分析报告》,落实培训;□ (3)绩效分负激励,填写《品质异常分析报告》,落实培训,行政负激励;□

来料品质异常单

来料品质异常单

供应商 订单号 抽样数量 IOC判定: □合格 物料名称 物料编码 不良数pcs □ 不合格 来料日期 来料总数

编号:——————

不良率%

抽样标准:GB/T2828.1-2003一般检查水平II 问题类型: □外观 □材质 □结构 允许水准:□CRI0 □MAJ0.4 □MIN0.6 □性能

请供方收到<来料品质异常单>后2天内回复不良原因及改善对策,否则每份按50元扣款。

保存年限:

年

月

CL-IQC-0001A

效果确认(IQC跟踪效果并记录):

来料批次

责任人/日期: 1

2

3

4

跟踪供应商采取对策后连续三批供货是否有同样的不良品发生: 来料日期 □对策有效 □对策无效

检验结果 审核/日期 不良材料处理供应商回复(供应商或采购部给出材料处理方式): 由我公司自行处理 □补料,我公司扣除材料货款 备注: □补料,不良物料退回供方 □补料,不良物料

发生地点: □来料 □制程 □成品 □客户

状态描述:

期:

PMC

▲MRB最终评审结果

采购部

□退货

生产部

□特采

工程部

□供方挑选

研发部

□我司挑选

市场部

□其他

品质部 总经理 /最终核准 不良原因分析(供应商填写):

审核/日期:

责任人/日期:

NG

改善对策(供应商填写):

审核/日期:

供应商来料异常统计表

□合格 □不合格 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

供应商

深圳市齐奥通信技术有限公司

CHINA ETECH GROUPS LTD

供应商来料品质异常统计表

产品型号

来料数 量

不良数 量

不良 率

功能

不良类型数量及描述

尺寸

外观

其它

品质判定结果 不合格处理情况 备注

来料质量异常处理单

检查日期

不良发现地

进货检查 生产线

是否要采取改正措

施

是

不良详细情况 不良说明(可附照片)

深圳市航昇科技有限公司

来料质量异常处理单

品名

规格型号

开单日期

Байду номын сангаас收货日期

到货数量 物料仓 客户处

检验方法 处置方法

□抽检 返供应商 让步接收 挑选

不是

发生次数

第一次 第三次

□全检

第二次 经常发生

数量

不良严重度

轻度( 外观 ) 严重 ( 尺寸 ) 非常严重 (性能 )

发现者: 供应商填写

由客户报废

客户填写 返检人:

供应商填写 改正措施报告 3日内给予书面回复

1周内给予书面回复 根本原因

审核: 退回供应商处 供应商签名

件退回给供应商 件退回给供应商

不良流出原因

采购确认:

针对根本原因的改正措施

针对流出原因的改正措施

改善效果验证(客户品质部填写) 报告已发送给供应商

批准/日期

确认/日期

来料品质异常处理指引[模板]

1 目的藉由质量异常问题的发掘、分析、改善作业,及时解决问题,进而杜绝异常再次发生,以提升整机产品质量。

2 范围适用于XXXX所有来料异常物料。

3 职责3.1 进料检验人员供货商质量不良时通知SQE,由SQE提出供应商纠正与预防措施单,并跟催供货商及时回馈矫正措施与效果确认,记录保存。

3.2 工程人员(EM/ME)质量异常之调查与原因分析及对策发掘/验证。

主导对评审需要试产的异常物料进行试产并出具试产报告并参与特产物料的评审3.3 项目品质工程师PQE评审异常产品及物料,并给出评审意见,推动责任部门分析改善;3.4 采购&MPL采购负责量产物料特采申请,经过批准后才可以特采使用;MPL 负责量产前物料特采申请;3.5 PM(项目经理)参与NPI阶段物料特采的评审,并给出评审意见.3.6 品质经理负责物料评审委员会物料最终的批准.3.7 责任部门对品质异常进行原因分析,并提出有效之改善对策,防止再发。

4 定义4.1 SQE(Supply Quality Control) 供应商质量管理4.2 IQC(In-Coming Quality Control) 来料质量控制4.3 PQE (Project Quality Engineer) 项目质量工程师4.4 EM (Engineering Manager) 工程经理4.5 ME(Mechanical Engineer)机构工程师4.6 PM (Project Manager) 项目经理4.7 DMR (Defective Material Report) 缺陷物料报告4.8 OQC (Outgoing Quality Control) 出货质量控制4.9 IPQC (In-Process Quality Control) 制程质量控制4.10 RTV(Return To Vendor) 退货供应商4.11 NPI(New Project Introduction) 新项目导入4.12 MRB(Material Review Board) 物料审查会议4.13 MPL (Material Project Leader) 项目物料采购4.14 MD (Manufacturing director) 厂长5 异常处理流程5.1 进料异常处置5.1.1 品质异常定义5.1.1.1 致命不良(产品环境不良)发生时。

品质异常统计表

来料检验员按抽样标准检验,并对此异常重点检查,品质工程师跟进。(员工反映:到7月5日-7月23日没有出现质量问题)

李少文

成浩然

5

7月1日

MJK1333主锯主轴放置方法不对,未按包装要求插入插板放置

——

将现有库存平放的主轴优先使用,防止因长时间放置产生应力变形

杨江宏

21

7月29日

7月29日装配员工发现:气缸座连接法兰,槽打偏,造成安装困难。加工400件,39件出现问题(MZ7104-0220)

① 加工时,没注意零件具体情况(内孔没铣,不均匀),定坐标方法没掌握好,导致质量不稳定;

② 师傅没及时发现新员工加工零件出现的问题,导致质量问题;

新员工对不合格的39件进行返工(师傅重新调坐标),返工时没出现以上情况。

安装前溶胶阀进行全检,只使用公差在0.10MM以下的,对公差在0.10MM以上进行返工。(8月5日,部装员工反映已安装的57个溶胶阀,没一个出现问题;品管员:此问题已改善很多。)

储俊

邱宇

9

7月10

裁板锯MJK1333C小车拖链太长(长一米),需作改良

----

试行做法:把过长的拖链裁去一米。

技术部已同意换另一种拖链,规格、长度都有所改变。经检验,更换后效果很好

廖建忠

谢泽球

序

日期

异常问题点

原因分析

处理措施

预防措施

责任人

跟踪人

备注

20

7月28日

7月26日推台锯装配员工发现:横向尺挡板孔位,图纸要求是对中打孔(6.5mm),实际没达到要求,孔位打偏、加宽。造成安装困难。(MJ2631102C)221件