橡胶密封圈入厂检验规程

橡胶密封件检验项目

ZK-WI-PZ-007-001

橡胶密封圈的进厂检验规程

一、目的

对用于本公司产品的橡胶密封圈进行进厂检验,确保进厂外购件的质量符合图纸、工艺要求。

二、范围

适用于所有产品用橡胶密封圈的检验。

三、检验内容

1、对产品进行检验,必须依据产品图纸、工艺要求执行,并认真记录。

2、外购方需提供相关公司资质文件,并由采购部进行供货商评价等相关评审。

3、外购件进厂需提供相关实验报告,以证明该产品满足我公司产品的使用要求。

4、产品的外观检验

4.1 密封圈外装上所示的型号、材质、颜色、数量是否与送货单上所列的吻合。

4.2 核对密封圈与外包装所标示的型号、材质、颜色是否吻合。

4.3 用电子天平秤以称重的方式核对每一包密封圈的数量,如有不足,统计数量后通知采购部处理,并以实际数量入库。

4.4 以抽检的方式用游标卡尺测量密封圈的尺寸是否合格(公差范围±0.1cm),抽检数量每个规格每批: 500~1000个5%、1000~5000个3%,5000~10000个2%,10000个以上1%。

4.5 以目测的方式检查每一个密封圈有裂纹、破裂、气泡,无毛刺、飞边、破损(检查数量:全检)。

4.6 以上检测合格后,以型号、材质、颜色,编号后分类入库。

四、不合格的处置

橡胶密封圈是涉及到煤矿安全标志管理范围的零部件,凡是检验不合格的产品一律不准接收或让步接收,更不允许投入到生产过程中去。

五、相关记录

《外购件检验记录》。

胶圈出厂检验报告

胶圈出厂检验报告1. 背景介绍胶圈是一种广泛应用于工业领域的密封件,常用于密封管道、阀门、轴承等设备中,以防止泄漏和损坏。

胶圈的质量直接关系到设备的工作效果和使用寿命。

出厂前的检验是确保胶圈质量合格的重要环节。

2. 检验目标胶圈出厂检验的目标是确认胶圈的尺寸、物理性能和化学性能等指标是否符合相关标准和要求。

3. 检验步骤步骤 1: 尺寸检验尺寸是胶圈质量的关键指标之一,正确的尺寸保证了胶圈在安装和使用过程中的密封性能。

1.使用千分尺或其他适当的测量工具测量胶圈的内径、外径和厚度。

2.将测量结果与产品图纸或相关标准进行比对,确保尺寸的偏差在允许范围内。

步骤 2: 物理性能检验物理性能检验主要涉及胶圈的硬度、强度和弹性等指标,这些指标直接影响胶圈的使用寿命和性能。

1.使用硬度计测量胶圈的硬度,一般采用 Shore A 或 Shore D 硬度测试方法。

2.进行拉伸试验,通过测量断裂拉力和伸长率来评估胶圈的强度和延展性。

3.进行压缩试验,评估胶圈在不同压力下的变形和恢复能力。

步骤 3: 化学性能检验化学性能检验主要关注胶圈的材料组成和耐化学品性能。

1.根据胶圈的材料类型,选择合适的化学试剂进行浸泡试验,评估胶圈的耐化学品性能。

2.进行材料成分分析,使用适当的检测方法确认胶圈所使用的材料是否符合标准要求。

步骤 4: 检验记录和报告在每一步检验完成后,记录相应的测量数据和结果,包括尺寸、物理性能和化学性能等。

最终根据检验数据生成出厂检验报告,确保胶圈质量符合要求。

4. 结论胶圈出厂检验是确保胶圈质量的关键环节,通过严格按照检验步骤进行检验,可以有效确保胶圈的尺寸、物理性能和化学性能等指标达到要求。

出厂检验报告是对检验结果的总结和记录,为用户提供了胶圈质量的可靠证明。

5. 参考文献(示例)1.《胶圈尺寸检验方法标准》2.《胶圈物理性能检验标准》3.《胶圈化学性能检验方法》。

橡胶密封圈入厂检验规程

橡胶密封圈入厂检验规程1 主题内容与适用范围橡胶密封圈入厂检验规程(以下简称检验规程)规定了本公司使用此类零件的技术要求及检验方法。

本检验规程适用于公司生产防爆电器产品使用的橡胶密封圈的入厂检验。

2依据的标准:除本规程外,还应符合各自产品的企业标准、产品图样、工艺文件等相关标准的技术要求。

3检验项目:a、外观;b、外形尺寸;c、材料及性能。

4检验手段:目测和实际测量5检验用量具:游标卡尺、硬度计。

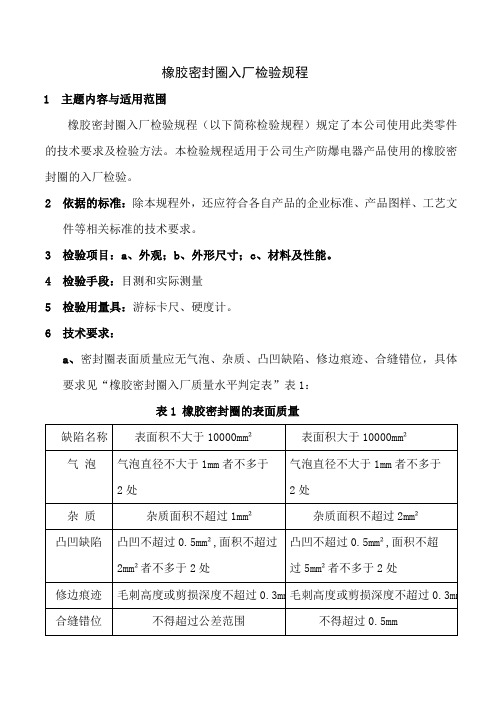

6技术要求:a、密封圈表面质量应无气泡、杂质、凸凹缺陷、修边痕迹、合缝错位,具体要求见“橡胶密封圈入厂质量水平判定表”表1:表1 橡胶密封圈的表面质量b、密封圈尺寸应符合各自图样要求,未注公差部分应符合“橡胶密封圈入厂验收及质量水平判定表”表2的规定:表2 橡胶制件未注公差c、密封圈的材质和抗老化性能应符合GB3836.1-2000附录D2.2.2、D3.3的规定,其物理机械性能应符合“橡胶密封圈入厂验收及质量水平判定表”3的规定:表3 橡胶制件用材料及其性能7检验方法:a、橡胶密封圈的外观用目测和量具检查,所选游标卡尺的等级不低于0.05毫米。

其外观质量应符合“橡胶密封圈入厂验收及质量水平判定表”表1的规定;b、橡胶密封圈的尺寸应符合各自图样的要求,未注公差部分应符合本规程第6款b项表2的规定;c、橡胶密封圈的硬度检测用硬度计测量。

测试环境按GB3836.1附录D 3.3的要求,其测试结果应符合“橡胶密封圈入厂验收及质量水平判定表”表3中关于硬度的规定,即45~55;d、抗老化性能的试验按GB3836.1-2000附录D 3.3的要求进行;其它物理机械性能应符合“橡胶密封圈入厂验收及质量水平判定表”表3的规定,具体按下列方法进行:(1) HG/T 2198-1991 橡胶物理试验方法的一般要求;(2)GB/T 528-1998橡胶扯断强度试验方法;(3)GB531-1999橡胶邵尔A型硬度试验方法;(4)GB/T 3512-2001 橡胶热空气老化试验方法;(5)GB/T 529-1999硫化橡胶或热塑性橡胶撕裂强度的测定。

o型橡胶密封圈试验方法(一)

o型橡胶密封圈试验方法(一)O型橡胶密封圈试验方法导言在工业领域中,O型橡胶密封圈被广泛应用于密封装置中,以确保设备的正常运行和防止泄漏。

为了验证其质量和可靠性,各种试验方法被开发出来。

本文将详细介绍几种常见的O型橡胶密封圈试验方法。

1. 外观检查试验外观检查试验是最常见且简单的试验方法之一,用于评估O型橡胶密封圈的表面缺陷和形状是否符合要求。

主要步骤包括: - 对密封圈进行目测观察,检查其表面是否有裂纹、气泡、杂质等缺陷。

- 使用合适的量具测量其内径、外径和横截面厚度,以确保其尺寸符合设计要求。

2. 压缩变形试验压缩变形试验用于评估O型橡胶密封圈在一定压力下的变形性能。

操作步骤如下: - 将密封圈放置在密封装置中,并施加指定的压力。

- 保持一定时间后,释放压力并观察密封圈的恢复情况。

- 测量和记录其压缩后的变形程度,如恢复率。

3. 耐温试验耐温试验用于评估O型橡胶密封圈在高温或低温环境下的性能稳定性。

操作步骤如下: - 将密封圈置于高温或低温箱中,暴露一定时间。

- 取出密封圈,并在常温下恢复一段时间。

- 检查其外观变化、弹性变化以及其他性能指标的变化。

4. 加压泄漏试验加压泄漏试验用于评估O型橡胶密封圈在高压下的泄漏性能。

操作步骤如下: - 将密封圈安装在密封装置中,确保其正常密封。

-施加指定的压力,并观察一段时间内是否有泄漏现象。

- 根据泄漏的情况和严重程度,评估密封圈的密封性能是否合格。

结论O型橡胶密封圈试验方法对于确保其质量和可靠性至关重要。

通过外观检查、压缩变形、耐温和加压泄漏等试验方法,可以全面评估密封圈的性能,以满足工业领域对密封要求的严格标准。

O型密封圈检验规范

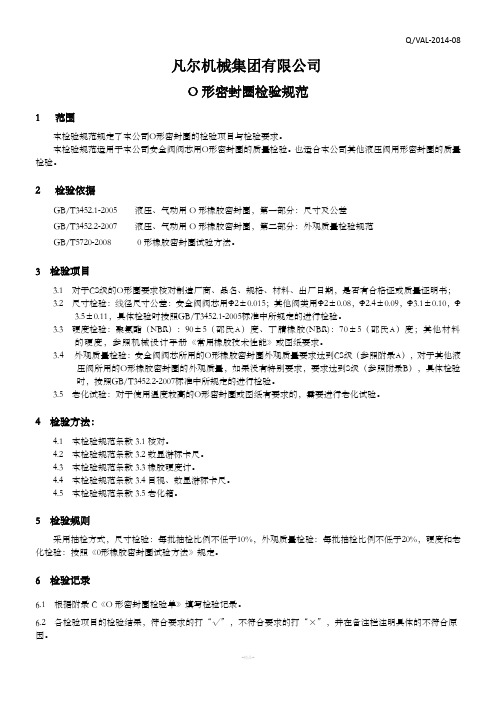

凡尔机械集团有限公司O形密封圈检验规范1 范围本检验规范规定了本公司O形密封圈的检验项目与检验要求。

本检验规范适用于本公司安全阀阀芯用O形密封圈的质量检验。

也适合本公司其他液压阀用形密封圈的质量检验。

2 检验依据GB/T3452.1-2005 液压、气动用O形橡胶密封圈,第一部分:尺寸及公差GB/T3452.2-2007 液压、气动用O形橡胶密封圈,第二部分:外观质量检验规范GB/T5720-2008 0形橡胶密封圈试验方法。

3 检验项目3.1 对于CS级的O形圈要求核对制造厂商、品名、规格、材料、出厂日期,是否有合格证或质量证明书;3.2 尺寸检验:线径尺寸公差:安全阀阀芯用Ф2±0.015;其他阀类用Ф2±0.08,Ф2.4±0.09,Ф3.1±0.10,Ф3.5±0.11,具体检验时按照GB/T3452.1-2005标准中所规定的进行检验。

3.3 硬度检验:聚氨酯(NBR):90±5(邵氏A)度、丁腈橡胶(NBR):70±5(邵氏A)度;其他材料的硬度,参照机械设计手册《常用橡胶技术性能》或图纸要求。

3.4 外观质量检验:安全阀阀芯所用的O形橡胶密封圈外观质量要求达到CS级(参照附录A),对于其他液压阀所用的O形橡胶密封圈的外观质量,如果没有特别要求,要求达到S级(参照附录B),具体检验时,按照GB/T3452.2-2007标准中所规定的进行检验。

3.5 老化试验:对于使用温度较高的O形密封圈或图纸有要求的,需要进行老化试验。

4 检验方法:4.1 本检验规范条款3.1核对。

4.2 本检验规范条款3.2数显游标卡尺。

4.3 本检验规范条款3.3橡胶硬度计。

4.4 本检验规范条款3.4目视、数显游标卡尺。

4.5 本检验规范条款3.5老化箱。

5 检验规则采用抽检方式,尺寸检验:每批抽检比例不低于10%,外观质量检验:每批抽检比例不低于20%,硬度和老化检验:按照《0形橡胶密封圈试验方法》规定。

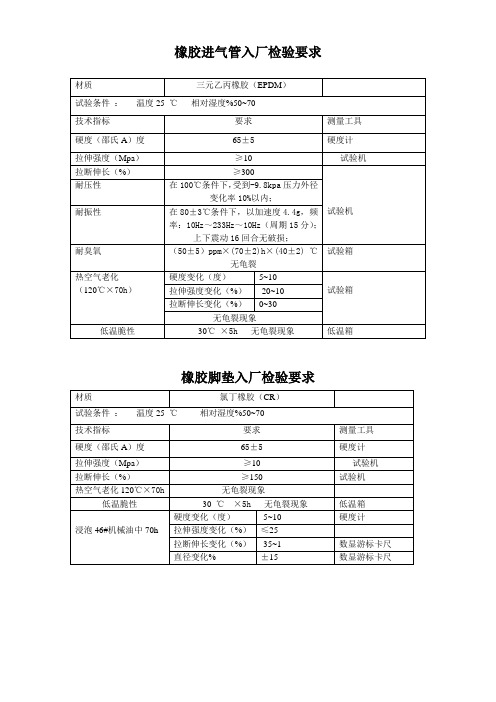

橡胶件检验要求

硬度计

拉伸强度变化(%)

0~25

拉力试验机

拉断伸长变化(%)

-35~1

数显游标卡尺

线直径变化%

±15

数显游标卡尺

100%的工业甲醇和100%乙醇中分别浸泡100h

硬度变化(度)

-5~10

硬度计

拉伸强度变化(%)

0~25

拉力试验机

拉断伸长变化(%)

-35~1

数显游标卡尺

线直径变化%

±15

数显游标卡尺

50%的汽油和50%的工业甲醇(按体积百分比)的混合液100h

硬度变化(度)

-5~10

硬度计

拉伸强度变化(%)

0~25

拉力试验机

拉断伸长变化(%)

-35~1

数显游标卡尺

线直径变化%

±15

游标卡尺

直径变化%

±15

数显游标卡尺

橡胶密封圈入厂检验要求

材质

丁晴橡胶(NBR),

试验条件:温度25℃相对湿度%50~70

技术指标

要求

测量工具

硬度(邵氏A)度

70±5

硬度计

拉伸强度(Mpa)

≥10

拉力试验机

拉断伸长(%)

≥300

拉力试验机

低温脆性

-30℃×5h无龟裂现象

低温箱

浸泡E22汽油中100h

硬度变化(度)

技术指标

要求

测量工具

硬度(邵氏A)度

65±5

硬度计

拉伸强度(Mpa)

≥10

试验机

拉断伸长(%)

≥150

试验机

热空气老化120℃×70h

无龟裂现象

低温脆性

橡胶圈检验标准

标题 标题 检 验 标 准

橡胶件检验标准

; AQL: MAJ(1.0)/ MIN (4.0)。

检验标准:抽样方案: GB2828-87正常检查一次抽样方案( II )

序号 材质 名称 阀杆密封圈 产品型号 TP30M30S31

第1页,共1页

回弹性 标准拉力范围 最大变形拉力 6+0.5/-0cm ≯7cm 备注 不得有混色、破损 、披锋、龟裂、异 味现象 不得有混色、破损 、披锋、异味现象 不得有混色、破损 、披锋、异味现象 不得有混色、破损 、披锋、异味现象 不得有混色、破损 、披锋、异味现象 不得有混色、破损 、披锋、异味现象 不得有混色、破损 、披锋、龟裂、异 味现象 不得有混色、破损 、披锋、异味现象 不得有混色、破损 、披锋、异味现象 不得有混色、破损 、披锋、异味现象 不得有混色、破损 、披锋、异味现象 不得有混色、破损 、披锋、异味现象 不得有混色、破损 、披锋、现象 不得有混色、破损 、披锋、现象 不得有混色、破损 、披锋现象

2500g

17±0.5cm

≯18cm

2

丁晴 橡胶

端面O圈

TP30M30S72

Φ 95x4

2500g

20±1cm

≯22cm

阀体O圈

TP30M30S72

Φ 85x3

≯

印刷电路板标 检 验 标 检 验

准

Φ 100x3.5 1900g 21±1cm ≯23cm

2.5"球阀端面密封圈 BP30M30S01

2.5"球阀密封O圈

Φ 52x4

2500g

11.5+1/-0.5cm

≯13cm

端面O圈

EB30M20S00

密封圈入厂检验规程

密封圈入厂检验规程1、目的橡胶密封圈入厂检验规程(以下简称检验规程)规定了本公司使用此类零件的技术要求及检验方法,本同时是密封圈等橡胶制品供应商对我司品质要求认知的准则。

检验规程适用于公司生产的新、老防爆电器产品使用的橡胶密封圈的入厂检验。

2、范围本规范适用于本公司对外采购的所有橡胶制品。

3、职责本规范由技术部负责制定,并负责实施和维护。

4、检验方法及标准:4.1 外观、颜色4.1.1 测试数量:按规定比例抽查对应的包数,按照称重的方法计算每包的数量。

4.1.2 测试方法:在足够的光照条件下目测产品的外观,并与最初确定的样品对比颜色。

4.1.3 判定标准:1)密封圈应无裂口、气泡、杂物、缺胶和修边过度现象,制品表面应无较大披锋、毛边,并应有橡胶特有的光泽;2)密封圈表面不得有喷霜、吐蜡等发白现象;3)密封圈手感不粘手、不能有脱色现象;4)密封圈外观、颜色不得有明显差异。

4.2 、尺寸测量4.2.1 测量器具:卡尺、投影仪4.2.2 测试方法:按图纸标准的尺寸进行测量(关键尺寸需做破换性切片)4.2.3 测试数量:按规定比例4.2.4 判定标准:按图纸标准、并保证在公差范围之内。

4.3 硬度测试4.3.1 测试器具:橡胶硬度计4.3.2材料规格:被测材料厚度应≥3mm,若单层材料不够3mm,则叠加≤3 层,若三层仍不够,则以厂商提供的试片为准。

4.3.3测试数量:按规定比例4.3.4记录方式:指针所指刻度为被测物之硬度,一次性读数,记下最高和最低值。

5、检查每次收货时供应商提供的材质保证书,产品合格证、出厂检验报告材料是否与前一次所使用材料吻合。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

橡胶密封圈入厂检验规程

1 主题内容与适用范围橡胶密封圈入厂检验规程(以下简称检验规程)规定了本公司使用此类零件的技术要求及检验方法。

本检验规程适用于公司生产的新、老防爆电器产品使用的橡胶密封圈的入厂检验。

2 依据的标准:除本规程外,还应符合各自产品的企业标准、产品图样、工艺文件等相关标准的技术要求。

3 检验项目:a、外观;b、外形尺寸;c、材料及性能。

4 检验手段:目测和实际测量

5 检验用量具:游标卡尺、硬度计。

6 技术要求: a、密封圈表面质量应无气泡、杂质、凸凹缺陷、修边痕迹、合缝错位,具体要求见“橡胶密封圈入厂质量水平判定表”表1:表1 橡胶密封圈的表面质量

b、密封圈尺寸应符合各自图样要求,未注公差部分应符合“橡胶密封圈入厂验收及质量水平判定表”表2的规定:

表2 橡胶制件未注公差

c、密封圈的材质和抗老化性能应符合GB3836.1-2000附录D2.2.2、D3.3的规定,其物理机械性能应符合“橡胶密封圈入厂验收及质量水平判定表”3的规定:

表3 橡胶制件用材料及其性能

7 检验方法:

a、橡胶密封圈的外观用目测和量具检查,所选游标卡尺的等级不低于0.05 毫米。

其外观质量应符合“橡胶密封圈入厂验收及质量水平判定表”表1的规定;

b、橡胶密封圈的尺寸应符合各自图样的要求,未注公差部分应符合本规程第6款b项表2的规定;

c、橡胶密封圈的硬度检测用硬度计测量。

测试环境按GB3836.1附录D 3.3的要求,其测试结果应符合“橡胶密封圈入厂验收及质量水平判定表”表3中关于硬度的规定,即45~55;

d、抗老化性能的试验按GB3836.1-2000附录D 3.3的要求进行;其它物理机械性能应符合“橡胶密封圈入厂验收及质量水平判定表”表

3的规定,具体按下列方法进行:

(1) HG/T 2198-1991 橡胶物理试验方法的一般要求;

(2)GB/T 528-1998橡胶扯断强度试验方法;

(3)GB531-1999橡胶邵尔A型硬度试验方法;

(4)GB/T 3512-2001 橡胶热空气老化试验方法;

(5)GB/T 529-1999硫化橡胶或热塑性橡胶撕裂强度的测定。

8 验收规则补充条款

a、在进行橡胶密封圈的入厂检验时,按第7款之a 、

b、 c 项的内容验收待检品,对于第7款之d 项以供方提供的出厂检验报告(含物理机械性能试验报告)中相关内容和参数为准,原因是

(1)我公司在给国家权威检测机构送检样品前已经对该供方的各种资质及技术、研发、生产、管理、售后等能力进行了严格的评审。

评审合格后,供方按我公司提供的产品图样进行了样品试生产并出具了相关的检测报告,试样符合我公司的要求后,供方投入正式生产;(2)我公司在送往国家检测机构的产品样机中已经使用了供方提供的此类零件,且得到国家检测机构的认可,并出具了具有权威效力的检测报告,公司后续的生产中一直使用该供方提供的此类零件,属于定点生产范畴。

b、密封圈的入厂检验采用逐件检验,检验记录按入厂批次分类填写检验报告。

c、对于检验中发现的不合格品应退回供方调换处理。