常用物体的转动惯量 与扭矩的计算..

常用机构转动惯量与扭矩计算

常用机构转动惯量与扭矩计算机构转动惯量和扭矩是在机械工程中常用的两个概念,用来描述机械系统的转动特性和力矩的产生。

在设计机械系统和分析机械运动时,计算转动惯量和扭矩是非常重要的一环。

本文将详细介绍机构转动惯量和扭矩的计算方法和常见应用。

一、机构转动惯量的计算1.1定义机构转动惯量是描述机械系统在转动过程中抵抗转动的惯性特性。

它是机械系统根据其质量分布在转动轴周围的分布位置和轴线方向上的质量分布情况而确定的。

转动惯量的大小决定了机械系统的转动能力和稳定性。

1.2计算方法机构转动惯量的计算方法有多种,根据不同的几何形状可以分为以下几类:点质量模型、线质量模型和面质量模型。

1.2.1点质量模型点质量模型适用于质量集中于一个空间点的情况。

例如,在一个半径为r的圆环上均匀分布n个质点,每个质点的质量相同为m,则机构转动惯量可以根据以下公式计算:I=m*r^2*n1.2.2线质量模型线质量模型适用于质量在一条直线上分布的情况。

例如,在一个长度为L的细杆上均匀分布质量,则机构转动惯量可以根据以下公式计算:I=m*L^2/121.2.3面质量模型面质量模型适用于质量在一个平面内分布的情况。

例如,在一个半径为R的扇形所覆盖的区域内均匀分布质量,则机构转动惯量可以根据以下公式计算:I=m*R^2/41.2.4复杂形状模型对于复杂形状的机构,可以将其拆分为多个简单形状,根据不同部分的转动惯量和质量进行求和计算。

二、扭矩的计算2.1定义扭矩是指力沿旋转轴的力矩,用来衡量外力对物体产生旋转效果的强度。

扭矩的大小取决于力的大小和力矩的杠杆臂长度。

2.2计算方法扭矩的计算方法可以根据不同的情况分为静态扭矩和动态扭矩。

2.2.1静态扭矩静态扭矩是指物体固定在一点上受到的扭矩。

例如,一个质量为m的物体通过长度为r的杠杆臂受到一个垂直力F的作用,则静态扭矩可以根据以下公式计算:T=F*r2.2.2动态扭矩动态扭矩是指物体在转动过程中产生的扭矩。

转动惯量与扭矩计算公式的关系

转动惯量与扭矩计算公式的关系转动惯量和扭矩是物理学中两个重要的概念,它们在描述物体的旋转运动中起着关键的作用。

转动惯量是描述物体对于旋转运动的惯性大小,而扭矩则是描述物体受到的力矩大小。

在物理学中,转动惯量和扭矩之间存在着一定的关系,通过计算公式可以相互转换。

首先,我们来了解一下转动惯量的概念。

转动惯量是描述物体对于旋转运动的惯性大小的物理量,它与物体的质量分布和旋转轴的位置有关。

转动惯量的计算公式为:I = ∫r²dm其中,I表示转动惯量,r表示物体质点到旋转轴的距离,dm表示质点的微元质量。

通过对物体的质量分布进行积分,可以得到物体的总转动惯量。

接下来,我们来了解一下扭矩的概念。

扭矩是描述物体受到的力矩大小的物理量,它与力的大小和作用点到旋转轴的距离有关。

扭矩的计算公式为:τ = rFsinθ其中,τ表示扭矩,r表示作用点到旋转轴的距离,F表示作用力的大小,θ表示作用力与作用点到旋转轴的连线之间的夹角。

通过计算作用力与作用点之间的力矩,可以得到物体受到的总扭矩。

转动惯量和扭矩之间的关系可以通过牛顿第二定律来推导。

根据牛顿第二定律,物体的转动惯量与物体所受的扭矩之间存在着直接的关系。

牛顿第二定律的表达式为:τ = Iα其中,τ表示扭矩,I表示转动惯量,α表示物体的角加速度。

根据这个公式,我们可以看出,物体所受的扭矩与物体的转动惯量成正比。

当物体的转动惯量增大时,物体所受的扭矩也会相应增大;反之,当物体的转动惯量减小时,物体所受的扭矩也会相应减小。

通过转动惯量与扭矩计算公式的关系,我们可以得出一些有趣的结论。

首先,当物体的转动惯量较大时,物体对于旋转运动的惯性较大,需要较大的扭矩才能使其产生旋转运动;反之,当物体的转动惯量较小时,物体对于旋转运动的惯性较小,只需要较小的扭矩就能使其产生旋转运动。

其次,当物体所受的扭矩较大时,物体的角加速度也会相应增大;反之,当物体所受的扭矩较小时,物体的角加速度也会相应减小。

常用物体转动惯量-与扭矩计算

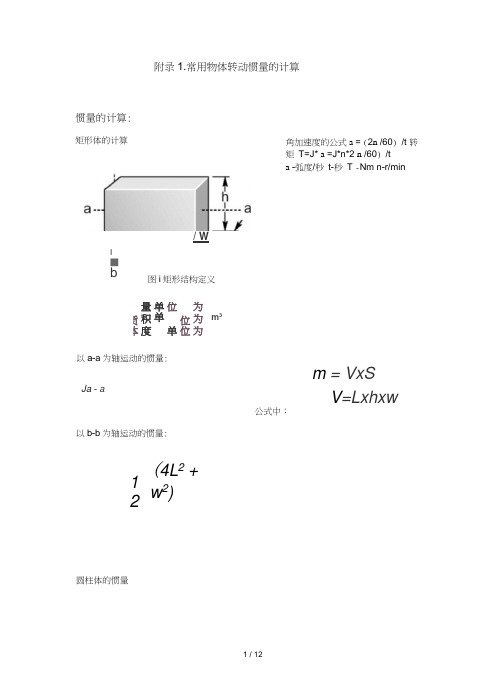

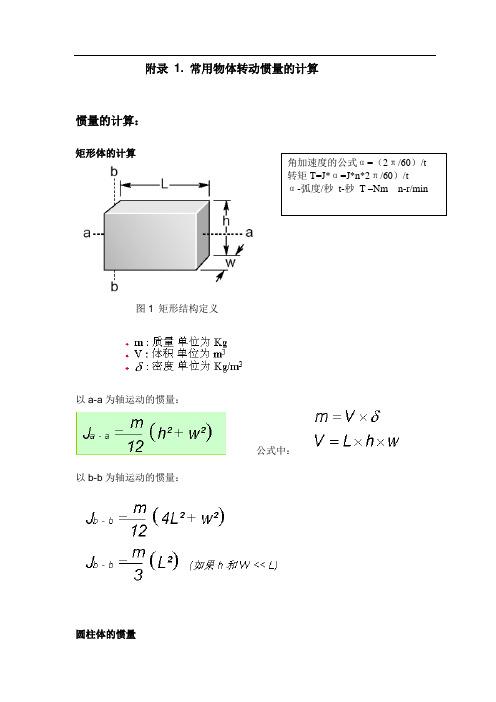

1 / 12附录1.常用物体转动惯量的计算角加速度的公式a = (2n /60) /t 转矩 T=J* a =J*n*2 n /60) /t a -弧度/秒 t-秒 T -Nm n-r/min图i 矩形结构定义以a-a 为轴运动的惯量:m = VxS V =Lxhxw公式中:以b-b 为轴运动的惯量:圆柱体的惯量惯量的计算:/ WI■bm 3 为为为位位位 单单单 量积度 质体密12(4L 2+w 2) 矩形体的计算Ja - a图2圆柱体定义m = Vx§TTD12V = ------ XL4Dir =—2mx[>(Dt2空心柱体惯量摆臂的惯量3 / 12m = Vx34m /(P O 2+D 2')+ L 2>~4 \ 4 +_1 >图3空心柱体定义Jx =m x (Do 2+DF) 8曲柄连杆的惯量图4-1摆臂1结构定义图4-2摆臂2结构定义J = m.R2带减速机结构的惯量5 / 12J = m R? + rm n2图5曲柄连杆结构定义齿形带传动的惯量J M :电机惯量J L :负載惯量J L <SM :负载惯量折算到电机侧的惯量 M L :负载;转矩J R :减速机折算到输入的愤量R :减速比r]R :减速机效率R= — =- 8M = 3W = R X 3L9L 3L图6带减速机结构定义■总惯量:J IV ! 4* J R + J Ir 阳■根据能量守恒定律;■折算到电机側的力矩:— = —J 叫叭皿6ljwljmlJ M :电机惯量 齿轮组减速结构的惯量7 / 12J L :负载惯量Mi :负载力矩Jp M :电机侧带轮惯量 D PM :电机侧带轮直径 N TM :电机側带轮齿数J PL :负载侧带轮惯量 □PL :负载带轮直径N TL :负载带轮齿数图7齿形带传动结构■总惯量:J TQ T=J 藝+ J 刖+J 牡T M 斗J B -皿+Z T射■折算劃电机惯量:訂t 鑿心檢鷺翻,W 加囂。

常用物体的转动惯量与扭矩的计算

附录1.常用物体转动惯量的计算角加速度的公式a = (2n /60) /t 转矩T=J* a =J*n*2 n /60) /ta -弧度/秒t-秒T -Nm n-r/min图i矩形结构定义以a-a为轴运动的惯量:惯量的计算:/ W为为为位位位单单单量积度质体密mv/m12 公式中:以b-b为轴运动的惯量:圆柱体的惯量图2圆柱体定义m = Vx3V=Lxhxw矩形体的计算m = Vx3Dir =—2J旳严尽匹2 8m = Vx34_ m x (Do2+ Di2) Jx— -----------------m '(Po2+D2) _L2> 1t 4+_3 >摆臂的惯量TTD I2"T~xt(Di2r、3丿空心柱体惯量图3空心柱体定义图4-1摆臂1结构定义图4-2摆臂2结构定义J = m.R2曲柄连杆的惯量图5曲柄连杆结构定义带减速机结构的惯量图6带减速机结构定义齿形带传动的惯量J = m R? + rm n2J M:电机惯量J L :负載惯量J L^M :负载惯量折算到电机侧的惯量M L :负载较矩J R:减速机折算到输入的愤量R :减速比r]R :减速机效率R= —= - = Ry.&L 3w= R X3L9L Q}L ■总-惯量:■折算到电机侧的力矩:M, Mz"%彷R片RJ M卡J R +J I J W ■根据能量守恒定律;图7齿形带传动结构 齿轮组减速结构的惯量J M :电机惯量 J L :负载惯量 Mi :负载力矩J PM :电机侧带轮惯量 □PM :电机侧带轮直径 N TM :电机侧带轮齿数JPL :负载侧带轮惯量 □PL :负载带轮直径 N TL :负载带轮齿数 q :减速机效率 me :皮带质量M LJ M :电机惯量 J L :负載惯量 M L :负载扭矩 J GM :电机側齿轮惯量 N IM :电机侧齿轮齿数 J GL :负载齿轮惯量 N R :负载齿轮齿数 n :减速机效率图8齿轮组传动结构滚珠丝杠的惯量 J 叫叭皿6ljwljml JpL> D R L +6M = /?x Q L CO JW = R^UJ LD PL时7>■折算到电机扭矩:/Wi. T M 二 R=— eM=RxQL N TM■折算到电机力矩:■总惯量:J TOT —+ Jc + Js + J LF g = (mr + mjx g x sinaBr =(mr + mjx g x /; x cos a传送带的惯量J M :电机惯量Jc :连接轴惯量 ITlL :负载质量 X L :负载位置 V L :负载速度 ITIT :滑台质量 F P :做功力 Fg :重力 F fr :摩擦力Js :丝杠惯量p :丝杠螺距(mm/rev) a:丝杠角度 n:丝杠效率P :摩擦系数g :重力加速度图9丝杠传动结构GJ M -——PW M折算到电机的惯量:折算到电机的力矩A -(F P +F S + F?r) P........... /据匕10J TOF — J AJ 十 J F *十 ------------------[DJm2出D:+ J L -* FT #a〔6折算到电机的扭矩 ” (F P +F /7D ?~二 ------- ---- X —n 2 斤二(m.十 m s )x g xsina \F/r= (m 4- msjx g x x cosa 齿轮,齿条传动惯量的计算G M_ X L C PIV L3怖= -----cpiJu :电机惯量 m L :负载质量 x L :负载位置V L :负载速度 mo :传送带质量F P :作用力 Fg :重力Frr :摩擦力 jpx :辗轴惯量 Dx :辗轴直径N TPI :主辐齿数p :传送带导程(mm/tooth) Cpi :主银周长a :倾角n :传送带效率 P :摩擦系数 g:引力系数C PI = TTD I =折算到电机的惯量图11齿轮齿条结构定义■总惯量:■折算到电机的惯量:■折算到电机的力矩:…(S + F.+ H) De帖…二\ ....... .... 以—0 2斤=(e + mjx g x sin^R = (mz + mjx g x p x cosa1,确认您的负载额定扭矩要小于减速机额定输出扭矩,2,伺服电机额定扭矩*减速比要大于负载额定扭矩。

转动惯量扭矩计算

转动惯量扭矩计算转动惯量是描述刚体绕一些轴线旋转时所表现出的惯性的物理量,也可以理解为刚体对于转动的惯性。

当一个物体绕一些轴线旋转时,其转动惯量可以用转动惯量矩阵来描述。

转动惯量矩阵是一个三维的对称矩阵,其中每个元素表示物体围绕不同轴线转动的惯性。

对于一个均匀的刚体,其转动惯量可以通过简单的公式计算得到。

对于一维情况下的转动,转动惯量可以用以下公式表示:I=m*r^2,其中m 为物体的质量,r为物体到绕轴线的距离。

对于二维情况下的转动,转动惯量可以用以下公式表示:I=m*(a^2+b^2),其中m为物体的质量,a和b为物体到绕两个相互垂直轴线的距离。

对于三维情况下的转动,转动惯量可以用以下公式表示:I=m*(a^2+b^2+c^2),其中m为物体的质量,a、b、c为物体到绕三个相互垂直轴线的距离。

对于非均匀的刚体,其转动惯量可以通过积分计算得到。

对于沿轴线l处小段质量dm,其转动惯量可以用以下公式表示:dI = r^2 * dm,其中r为小段质量到轴线l的距离。

然后,利用转动惯量的计算公式,可以计算出关于转动轴的转动惯量矩阵。

转动惯量矩阵可以用以下公式表示:I = ∫ (r^2 * dm),其中∫表示对整个刚体积分,r为质量元素到转动轴的距离。

最后,利用转动惯量矩阵,可以计算出与转动轴不平行的任意方向上的转动惯量。

对于任意方向的转动轴,可以通过坐标变换将其转化为与转动轴平行的方向,然后利用转动惯量矩阵计算出对应方向上的转动惯量。

总结起来,转动惯量是描述刚体绕一些轴线旋转时所表现出的惯性的物理量。

通过转动惯量的计算公式,可以计算出均匀刚体和非均匀刚体的转动惯量。

利用转动惯量矩阵,可以计算出与转动轴不平行的任意方向上的转动惯量。

转动惯量在物理学中有着广泛的应用,帮助我们理解刚体的旋转行为和运动规律。

常用物体的转动惯量 与扭矩的计算

附录 1. 常用物体转动惯量的计算惯量的计算:矩形体的计算图1 矩形结构定义以a-a为轴运动的惯量:公式中:以b-b为轴运动的惯量:圆柱体的惯量角加速度的公式α=(2π/60)/t转矩T=J*α=J*n*2π/60)/tα-弧度/秒t-秒T –Nm n-r/min附录常用物体转动惯量的计算图2 圆柱体定义空心柱体惯量空心柱体定义图3摆臂的惯量附录常用物体转动惯量的计算图4-1 摆臂1结构定义图4-2 摆臂2结构定义曲柄连杆的惯量图5 曲柄连杆结构定义附录常用物体转动惯量的计算带减速机结构的惯量图6 带减速机结构定义齿形带传动的惯量图7 齿形带传动结构齿轮组减速结构的惯量附录常用物体转动惯量的计算图8 齿轮组传动结构滚珠丝杠的惯量丝杠传动结构图9折算到电机的力矩附录常用物体转动惯量的计算传送带的惯量图10 传送带结构总惯量折算到电机的惯量折算到电机的扭矩齿轮,齿条传动惯量的计算图11 齿轮齿条结构定义附录常用物体转动惯量的计算1,确认您的负载额定扭矩要小于减速机额定输出扭矩,2,伺服电机额定扭矩*减速比要大于负载额定扭矩。

3,负载通过减速机转化到伺服电机的转动惯量,要在伺服电机允许的范围内。

4,确认减速机精度能够满足您的控制要求。

5,减速机结构形式,外型尺寸既能满足设备要求,同时能与所选用的伺服电机很好,转动惯量一定要算的,不算是因为你已经确认了不会有问题,否则负载拖电机是一定的。

如果对启动的时间有要求,如初速度为0需要几秒后达到速度为何,就需要计算转动惯量,角的加速度和转动惯量求转矩。

12。

常用物体的转动惯量与扭矩的计算

常用物体的转动惯量与扭矩的计算转动惯量和扭矩是物体在转动过程中的两个重要物理量。

转动惯量描述了物体绕其中一轴线旋转时对于其转动的惯性,而扭矩则描述了物体受到的力矩引起的转动效果。

下面将对常用物体的转动惯量和扭矩的计算进行说明。

1.点质量:对于一个质量为m的点质量,绕与其距离为r的轴线旋转,其转动惯量I可以通过以下公式计算:I=m*r^2其中,m为质量,r为距离。

2.刚体:对于一个刚体,在其质心坐标系下,其转动惯量Ic可以通过以下公式计算:Ic=Σ(m_i*r_i^2)其中,m_i为每个质点的质量,r_i为该质点与质心的距离,Σ表示对每个质点进行求和。

3.线状物体:对于一根长度为L,质量均匀分布的细长直杆绕与其一个端点为轴转动,其转动惯量I可以通过以下公式计算:I=(1/3)*m*L^2其中,m为质量,L为长度。

4.圆盘:对于一个质量为m,半径为R的均匀圆盘绕其垂直于盘面且通过质心的轴线转动,其转动惯量I可以通过以下公式计算:I=(1/2)*m*R^25.球体:对于一个质量为m,半径为R的均匀球体绕其直径为轴转动,其转动惯量I可以通过以下公式计算:I=(2/5)*m*R^26.圆环:对于一个质量为m,半径为R的均匀圆环绕其垂直于环面且通过质心的轴线转动,其转动惯量I可以通过以下公式计算:I=m*R^2对于扭矩的计算,扭矩τ可以通过以下公式计算:τ=rxF其中,r为力矩的作用点到轴的距离,F为作用力,x为叉乘运算符。

通常情况下,扭矩也可以简化为:τ = r * F * sinθ其中,θ为力和杆的夹角。

综上所述,对于常用物体的转动惯量和扭矩的计算,可以根据物体的形状和质量分布情况来确定相应的公式,并利用这些公式进行计算。

这些公式在物理和工程领域中有着广泛的应用。

扭矩和转动惯量的公式

扭矩和转动惯量的公式一、引言扭矩和转动惯量是物理学中重要的概念,它们在描述物体的旋转运动和力矩效应方面具有重要的作用。

本文将介绍扭矩和转动惯量的定义以及它们的公式推导和应用。

二、扭矩的概念和公式1. 扭矩的定义扭矩是描述物体受力后产生的旋转效应的物理量。

当物体绕某一轴旋转时,力对该轴产生的力矩即为扭矩。

2. 扭矩的计算公式扭矩的计算公式为:τ = r × F其中,τ表示扭矩,r表示力的作用点到旋转轴的距离,F表示力的大小。

3. 扭矩的单位扭矩的国际单位是牛顿·米(N·m),也可以用牛顿·厘米(N·cm)表示。

4. 扭矩的应用扭矩在现实生活中有很多应用,比如开关门、拧螺丝钉等。

在工程领域中,扭矩的概念也被广泛应用于机械设计和力学分析中。

三、转动惯量的概念和公式1. 转动惯量的定义转动惯量是描述物体对旋转运动的惯性大小的物理量。

它反映了物体对于改变自身旋转状态的抵抗能力。

2. 转动惯量的计算公式转动惯量的计算公式根据物体的形状和质量分布不同而不同。

以下是一些常见形状物体的转动惯量计算公式:(1) 点状物体:对于质量为m的点状物体,转动惯量为:I = m × r^2其中,I表示转动惯量,r表示物体到旋转轴的距离。

(2) 杆状物体:对于质量均匀分布在长度为L的杆上的物体,转动惯量为:I = (1/3) × m × L^2(3) 圆盘状物体:对于质量均匀分布在半径为R的圆盘上的物体,转动惯量为:I = (1/2) × m × R^23. 转动惯量的单位转动惯量的国际单位是千克·米^2(kg·m^2)。

4. 转动惯量的应用转动惯量在物理学和工程学中有广泛的应用。

在机械设计、车辆动力学等领域中,转动惯量的计算和分析对于研究物体的旋转运动和稳定性具有重要意义。

四、扭矩和转动惯量的关系1. 扭矩和转动惯量的关系根据牛顿第二定律,力矩等于质量乘以加速度,而加速度与角加速度之间有关系,即α = τ/I。

常用机构的转动惯量与扭矩的计算

常用机构的转动惯量与扭矩的计算引言:在机械工程中,常常需要计算机构的转动惯量和扭矩,这些参数是设计和分析机械系统的重要指标。

本文将介绍一些常用机构的转动惯量和扭矩的计算方法,以帮助读者更好地理解机械系统的运动行为。

一、刚性转动连杆机构刚性转动连杆机构是一种常见的机构,在此之前,我们需要对转动惯量和扭矩有所认识。

1.转动惯量的计算转动惯量是描述物体绕一些轴线转动的惯性大小。

对于刚性连杆机构而言,其转动惯量可以通过以下公式计算:I=m*r^2其中,I表示转动惯量,m表示物体的质量,r表示质点与轴线距离。

扭矩是描述物体受力作用下产生的转动效果的物理量。

对于刚性连杆机构而言,其扭矩可以通过以下公式计算:T=r*F其中,T表示扭矩,r表示力矩臂,F表示力的大小。

二、常见机构的转动惯量和扭矩计算1.单摆机构单摆机构由一个固定轴和一个摆动物体组成,其转动惯量和扭矩的计算公式如下:I=m*L^2T = m * g * L * sinθ其中,I表示摆动物体的转动惯量,m表示摆动物体的质量,L表示摆长,g表示重力加速度,θ表示摆动物体相对垂直方向的偏角。

2.齿轮传动机构齿轮传动机构由驱动轮和从动轮组成,其转动惯量和扭矩的计算公式如下:I=m*r^2T=F*r其中,I表示轮的转动惯量,m表示轮的质量,r表示轮的半径,F表示作用在轮上的力。

3.曲柄摇杆机构曲柄摇杆机构由曲柄和摇杆组成,其转动惯量和扭矩的计算公式如下:I=m*r^2T=F*r其中,I表示摇杆的转动惯量,m表示摇杆的质量,r表示摇杆的长度,F表示作用在摇杆上的力。

4.平行四边形机构平行四边形机构由两个平行的连杆和两个交叉连杆组成,其转动惯量和扭矩的计算公式如下:I = m * a^2 * (sinδ)^2 + 1/12 * m * b^2T = F * a * sinδ其中,I表示交叉连杆的转动惯量,m表示交叉连杆的质量,a表示平行连杆的长度,δ表示平行连杆与交叉连杆之间的夹角,b表示交叉连杆的长度,F表示作用在交叉连杆上的力。

扭矩 转动惯量

扭矩转动惯量1. 引言在物理学中,扭矩(torque)和转动惯量(moment of inertia)是描述物体旋转运动的两个重要概念。

扭矩表示物体在力的作用下产生旋转运动的能力,而转动惯量则描述了物体抵抗旋转运动的能力。

本文将详细介绍扭矩和转动惯量的概念、计算方法以及其在实际应用中的重要性。

2. 扭矩的定义和计算2.1 定义扭矩是物体在外力作用下产生旋转运动的能力。

在直角坐标系中,扭矩的定义可以通过以下公式表示:$$ \\tau = r \\times F $$其中,$\\tau$为扭矩,r为力的杠杆臂长,r为作用在物体上的力。

扭矩的单位是牛顿·米(N·m)。

2.2 计算扭矩的计算方法取决于力和力的作用位置之间的关系。

对于力矩和力矩对的计算,可以使用以下公式:•当力作用于物体的转动轴上时,扭矩可以简化为:$$ \\tau = r \\times F $$其中,$\\tau$为扭矩,r为力的作用点到转动轴的距离,r为作用在物体上的力。

•当力作用于物体的转动轴外时,扭矩需要考虑力矩的影响。

力矩可以通过以下公式计算:$$ M = F \\times d $$其中,r为力矩,r为作用在物体上的力,r为力作用点到转动轴的距离。

根据右手螺旋定则,力矩的方向与力和力作用位置之间的关系有关。

3. 转动惯量的定义和计算3.1 定义转动惯量是描述物体对旋转运动的惯性程度的物理量。

物体的转动惯量取决于物体的质量分布以及物体围绕某个轴线旋转时质量离轴线的分布情况。

转动惯量可以用以下公式表示:$$ I = \\int r^2 \\, dm $$其中,r为转动惯量,r为质量离轴线的距离,rr为质量元素。

转动惯量的单位是千克·米2(kg·m2)。

3.2 计算在实际情况下,物体的形状和质量分布会对转动惯量产生影响。

以下是一些常见物体的转动惯量计算公式:•对于均匀杆围绕其中一端垂直旋转的情况,转动惯量可以通过以下公式计算:$$ I = \\frac{1}{3} ml^2 $$其中,r为转动惯量,r为杆的质量,r为杆的长度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附录常用物体转动惯量的计算附录 1. 常用物体转动惯量的计算

惯量的计算:

矩形体的计算

图1 矩形结构定义

以a-a为轴运动的惯量:

公式中:

以b-b为轴运动的惯量:

圆柱体的惯量

附录常用物体转动惯量的计算

图2 圆柱体定义

空心柱体惯量

附录常用物体转动惯量的计算

图3 空心柱体定义

摆臂的惯量

附录常用物体转动惯量的计算

图4-1 摆臂1结构定义

图4-2 摆臂2结构定义

曲柄连杆的惯量

附录常用物体转动惯量的计算

图5 曲柄连杆结构定义

带减速机结构的惯量

附录常用物体转动惯量的计算

图6 带减速机结构定义齿形带传动的惯量

附录常用物体转动惯量的计算

图7 齿形带传动结构

齿轮组减速结构的惯量

附录常用物体转动惯量的计算

图8 齿轮组传动结构滚珠丝杠的惯量

附录常用物体转动惯量的计算

图9 丝杠传动结构

折算到电机的力矩

传送带的惯量

附录常用物体转动惯量的计算

图10 传送带结构总惯量

折算到电机的惯量

折算到电机的扭矩

附录常用物体转动惯量的计算

齿轮,齿条传动惯量的计算

图11 齿轮齿条结构定义

11

附录常用物体转动惯量的计算

1,确认您的负载额定扭矩要小于减速机额定输出扭矩,2,伺服电机额定扭矩*减速比要大于负载额定扭矩。

3,负载通过减速机转化到伺服电机的转动惯量,要在伺服电机允许的范围内。

4,确认减速机精度能够满足您的控制要求。

5,减速机结构形式,外型尺寸既能满足设备要求,同时能与所选用的伺服电机很好,转动惯量一定要算的,不算是因为你已经确认了不会有问题,否则负载拖电机是一定的。

如果对启动的时间有要求,如初速度为0需要几秒后达到速度为何,就需要计算转动惯量,角的加速度和转动惯量求转矩。

12。