精密模具零件之镶针的加工要求

模具加工规范

派高模业有限公司模具加工规范一、模胚1.模具外表面不能有锈斑、油污和毛刺,及磕碰、划伤、无用的孔等。

2.撬模坑锣在B板4个角,成等边三角形,深度4-5mm及倒角45度。

模胚有管钉的模要求每个开合面都要做撬模坑,顶针板有EG的也要做撬模坑。

3.撑头孔需大于撑头直径4mm左右,撑头高度300以下工模为0.1mm-0.15mm,300以上工模具为0.15mm-0.3mm。

4.垃圾钉最少6粒,超过250模胚,垃圾钉最小距离不得大于150(垃圾钉统一尺寸为∮20X5)。

5.顶针板螺丝,超过250模胚,最小距离不得大于200。

6.A、B板间隙1.0(图纸要求除外),回针高度为A、B间隙负0.1。

7.模框需做1.0倒角。

8.边钉要有排气,尺寸为边钉直径X4mm深度。

9.模具各活动板这间应加装锁模板(厚)6X25X40,用M6螺丝安装在操机者一侧的上角并喷上黄色油漆(有员模板的不用做)。

10.垃圾钉须用平基螺丝收在底板上,所有回针、斜顶、直顶及大顶针(∮12以上)的下面一定要有垃圾钉。

二、流道1.流道必须省光,内置件省至400#,外观件省到1000#,透明件流道要抛光。

2.流道起级不可超过0.2mm,冷料位长度等于1.5倍流道直径。

3.流道转角位均执R1.0转角。

4.流道至少两端要做排气,前端深0.1长3mm,后端深0.5mm。

三、字唛1.模胚上的模号字唛对齐打在模胚的顶面,左侧,字高8.0mm。

2.运水的出入水口必须打“1 IN”,“1 OUT”,“2IN”,“2OUT”等字样,字高8.0mm,3.吊令孔要打上螺纹直径。

4.所有有方向性的镶件要用小写英文字码作方向标记。

5.所有顶针、镶件、司筒针均要打1、2、3、……标记标识。

6.模的呵料侧边要做字唛,规范:在钢料的长向的中间位置,距离底部5mm,用8mm的锣刀锣深一级0.2mm后打上字唛。

前模呵模号+A,后模呵打模号+B,例如:P1288前模打上P1288A,后模打上P1288B。

模具镶件设计规范

镶件设计定义:镶件是镶嵌在内模钢料或是模板上的单独的用于成型胶位的模具配件称之为镶件。

一般除了镶针可以订购标准件外,其余均要按照模具的需要进行定做。

目的:在模具设计时,考虑到制件精度、排气冷却、加工工艺、模具强度、加工能力、节省材料、产品换款等因素,往往我们会设计为镶件结构。

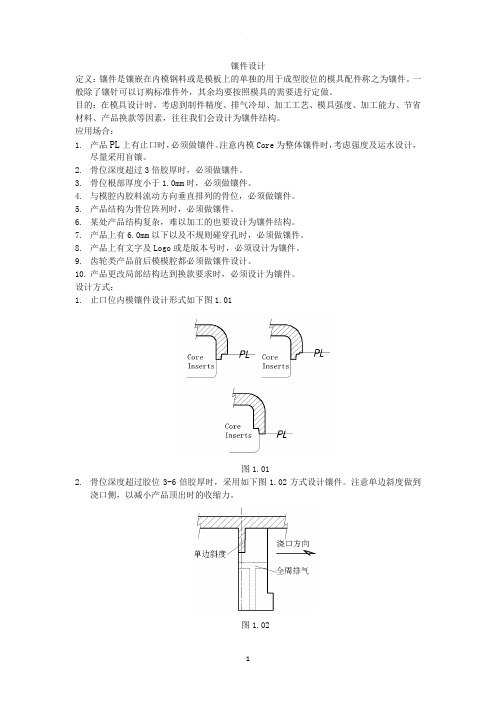

应用场合:1.产品PL上有止口时,必须做镶件。

注意内模Core为整体镶件时,考虑强度及运水设计,尽量采用盲镶。

2.骨位深度超过3倍胶厚时,必须做镶件。

3.骨位根部厚度小于1.0mm时,必须做镶件。

4.与模腔内胶料流动方向垂直排列的骨位,必须做镶件。

5.产品结构为骨位阵列时,必须做镶件。

6.某处产品结构复杂,难以加工的也要设计为镶件结构。

7.产品上有6.0mm以下以及不规则碰穿孔时,必须做镶件。

8.产品上有文字及Logo或是版本号时,必须设计为镶件。

9.齿轮类产品前后模模腔都必须做镶件设计。

10.产品更改局部结构达到换款要求时,必须设计为镶件。

设计方式:1.止口位内模镶件设计形式如下图1.01图1.012.骨位深度超过胶位3-6倍胶厚时,采用如下图1.02方式设计镶件。

注意单边斜度做到浇口侧,以减小产品顶出时的收缩力。

图1.023.骨位深度超过6倍胶位厚度时,采用双边斜度。

如下图1.03所示。

斜度靠近线割边的一侧从高过骨位底部0.5-1mm的位置做一段直身位,以避免骨位底部封胶位因为加工精度原因出现披锋。

图1.034.井字形交叉的骨位,采用如图1.04的设计方式。

注意纵向骨位同胶料流动方向一致。

在镶件尺寸太小,不能做运水的情况下,可参考图1.04右图所示,大镶件套小镶件来设计。

图1.045.十字交叉的骨位,采用如下图所示方法6.不方便直接做镶拼结构(尺寸小于6mm或是边上会有薄钢)的地方或尺寸太小的十字骨位,可以采用托底镶。

如图1.06所示。

图1.067.对于日期章,Logo,等做盲镶的小镶件。

请注意必须在镶件底部做上取出工艺孔。

司筒针、镶芯孔加工工艺规范

镶芯孔、司筒针孔的加工工艺规范1.1.概述司筒针主要适用于制品上螺钉柱等柱位的成型。

1.2.司筒针的设计司筒针的结构如图11.1,表11.1所示图11.1司筒针的结构形式1.3.孔经:+0.01/01.4.制品上柱位的作用①螺丝孔; ②定位柱; ③焊接柱;加工工艺:1.所有司筒针、镶芯孔一律回厂加工,不得在模架厂和外协加工;2.三维分模图上必须设计所有司筒针、镶芯孔,采用绿色表示,对于带柱位顶杆孔,结构在二维图上标注为P,加工工艺同镶芯孔工艺,镶芯孔、司筒孔反面避空按照标准建腔进行设计;3.1镶芯、司筒针孔封胶部位3.1.1 ∮4的镶芯孔,建议全部镶拼出来,特殊情况不能镶鉼有加工部进行工艺评审;3.1.2 模架长度或宽度X高度≦1000*380时,深孔钻加工穿丝孔和避空,慢丝割配合段.3.1.3 模架长度或宽度X高度≧1000*400①:成型为螺丝孔镶芯司筒针孔,设计工程师工艺评审时提供产品检测的位置公差,工艺经理评审按照深孔钻加工0.1/100的精度评审,假设M8螺丝孔的位置公差为+/-0.3,镶芯配合段到底面距离L≦0.3/2*100,有深孔钻直接从工件底面加工出. 镶芯配合段到底面距离L≧0.3/2*100,c3p传开粗图示正面预留台阶D=∮+10高度H=5D, H/max≦30mm,有NC加工导引孔,深孔钻正面加工出.②:成型为焊接柱,设计工程师工艺评审时提供产品检测的位置公差,工艺经理评审按照深孔钻加工0.1/100的精度评审,假设∮8焊接柱的位置公差为+/-0.5,镶芯配合段到底面距离L≦0.5/2*100,有深孔钻直接从工件底面加工出. 镶芯配合段到底面距离L≧0.3/2*100,c3p传开粗图示正面预留台阶D=∮+10高度H=5D, H/max≦30mm,有NC加工导引孔,深孔钻正面加工出.③: 成型为定位柱,c3p传开粗图示正面预留台阶D=∮+10高度H=5D, H/max≦30mm,有NC加工导引孔,深孔钻正面加工出.3.2镶芯孔、司筒孔反面避空孔①:原身出A0B0或主镶块C201..由深孔钻车间加工避空;②:次镶块外形X高度≦300x150,有准备车间加工避空孔.3.3镶芯、司筒孔坯头孔①:原则上全部NC工序加工;②坯头据工件表面较深时,NC加工困难有电蚀工序加工完成,以保证其尺寸精度。

模仁、镶件、斜顶、滑块等模具零件的加工工艺24点必看绝招

模仁、镶件、斜顶、滑块等模具零件的加工工艺24点必看绝招为保证模具制作加工工艺的合理性、一致性,优化加工工艺,提高模具制作的进度,每家模具工厂一般都会制定适合本工厂的工艺标准。

本文提供了一份可供参考的标准。

1. 工艺员编工艺卡工艺员编工艺卡时要在工艺卡中详细注明加工预留量、预留量的方位、粗糙度要求及注意事项。

加工工艺流程卡编写原则:在能保证精度、质量的前提下,优先采用加工效率高的设备。

铣床、CNC、磨床的加工效率比线切割、电脉冲要快,尤其是电脉冲加工效率最慢。

图纸上的尺寸不能随意更改(只有技术员能改)。

2. 加工预留量原则需要热处理加工的工件,热处理前外形备料尺寸单边加0.25mm 的磨床余量,模仁、镶件需要CNC粗加工的部分,单边预留余量0.2mm,钳工铣床粗铣外形单边预留余量0.3-0.5mm,线割后需要磨床加工的工件,成型部位单边预留0.05mm,外形开粗单边预留0.1mm的磨削余量;CNC精加工、电脉冲后要镜面抛光,单边留0.03mm的抛光余量。

3. 加工精度要求模具尺寸的制造精度应在0.005~0.02mm范围内;垂直度要求在0.01~0.02mm范围内;同轴度要求在0.01~0.03mm范围内;动、定模分型面的上、下两平面的平行度要求在0.01~0.03mm范围内。

合模后,分型面之间的间隙小于所成型塑料的溢边值。

其余模板配合面的平行度要求在0.01~0.02mm范围内;固定部分的配合精度一般选用0.01~0.02mm范围内;小芯子如果无对插要求或对尺寸影响不大可取双边0.01~0.02mm的间隙配合;滑动部分的配合精度一般选用H7/e6、H7/f7、H7/g6三种。

注意:镜面上如有做了挂靠台阶的镶件,配合不能太紧,否则在镶件从正面往后退敲打时,用来敲打的工具易碰坏镜面,如不影响产品尺寸,可取双边0.01~0.02mm的间隙配合。

4. CNC拆电极的原则模具型腔型芯应先拆外观主体电极,再拆其他主体电极,最后拆局部电极;定模外观电极要考虑整体加工,对CNC清角不到的地方,采用线切割清角,以便定模外观面完整,无接痕;动模深度相差不大的加强筋、筋片、柱子能一起加工的尽量做在一个电极上;比较深的筋片要做镶件,要单独做电极侧打,以防电脉冲时积碳;动模电极尽量不要CNC铣好之后还要线切割清角,如要,应将电极分解拆开或直接采用线切割;动模的筋部和筋位或者柱子的间隔超过35mm,应当分开做,节约铜料。

模具零件公差与配合尺寸标注标准(试行版)

5、重要配合尺寸的形位公差选用5~7级。

6、粗糙度:外观面~。配合、滑动面等~。

6、上述配合公差及等级为一般精度模具。

7、一般配合尺寸公差不在图纸上标注,只注明本张图纸或某部分尺寸加工等级(既指定公差级别),车间按此等级公差标准进行生产与检验的方法也是一种方法。但从成本与效率及长远角度讲应在图纸上标注为好。

三、运水井孔

位置公差:小于150㎜、±㎜,大于150㎜、±㎜。

深度公差:+1㎜。 直径公差:+㎜。

四、避空位、倒角、底孔钻孔深度、有效牙深度等如下表:

螺纹规格

M4

M5

M6

M8

M10

过孔直径

φ

φ

φ

φ

φ11

杯头直径

φ7

φ

φ10

φ13

φ16

沉孔直径

φ8

φ10

φ12

φ14

φ18

杯头长度

4

5

6

8

10

沉孔深度

9

3)、除上述极端尺寸外,多数模具零件重要配合尺寸选用6级~9级。

2、优先配合孔、轴公差表等相关配合类表依据国家标准。

3、常用公差5~12级和尺寸分段如下表(表一)

基本尺寸㎜

IT5

IT6

IT7

IT8

IT9

IT10

IT11

IT12

IT13

IT14

≤3

4

6

10

14

12

18

30

48

75

20

29

46

72

115

185

290

【doc】镶配件的加工步骤及修锉部位的确定

镶配件的加工步骤及修锉部位的确定2003年第3期:;耋广州白云工商高级技工学校…’V oL.1ONo.349镶配件的/jD-r步骤及修锉部位的确定郭启辉内容提要本文叙述了凹凸块镶配件的加工步骤及配合(试配)后的修锉部位的确定方法.文中重点对加工步骤的强调及修锉部位的确定作了较详细的分析关键词钳工锉削镶配修锉通过对钳工生产实习教学的实践,了解镶配件的7Ju工是钳工生产实习中的重要教学内容之一.也是钳工技术等级考核及技能技术比武中的主考内容之一.钳工的各项基本操作技能的掌握和熟练程度能够在镶配件的制作加【水平中体现出来.因此,凹凸块的配合间隙及7Ju工步骤是镶配件的制作加工中应得保证的一个重要方面.其镶配件的制作7Ju工是否能达到要求,关键在于镶配件的加工步骤和修配部位的确定.文中对加工过程作了详细的叙述,其7Ju工步骤和修配方法如下:一.凹凸镶配件的加工步骤①看图一②榆查材料(掌握7Ju工佘量)一③找基准一④划线一⑤加工件l一,⑥7Ju工件Ⅱ一⑦凹凸镶配件的修锉确定④件l和件U的配合总尺寸7Ju工一⑨件l和件ll孔加工.根据我多年钳工实习教学实践,在实际中得出了很多好的加工方法.女l1I凸块配合就是其中一例,下面是两组学生在实际操作-f-的对比,把老的加工步骤让第l组的学生进行操作训练,把改进后的7Ju工步骤让第二组的学生进行操作洲练,并对二者作了比较二.凹凸镶配件的具体加工方法l,看图(一)熟悉纸上的加工尺寸,公差,标准及技术要求(达步两组柚刚).2,检查来料J寸,掌握好加工余量(这步两组相同).3,找基准,并用锉削工艺粗,精加工,达到垂直度,U_IU.U‘0l—£一r儿●II十,1—一{jn.,寸17oll00.04_.2图一平面度要求.如【冬12一l,2-2,2-3,2-4.从图上看,两组在这一点上是不相同的,第二组只加工好两个面作基准面,而第一组是加I好四个面.4,划线,以两个基准面为基准,划出件I,件Ⅱ的所有加工尺J线.(这步两组相同,请看I:{一l,3—2,3-3,3-L}I纠所示)s,加工件I(凸块)具体加工步骤:(1)先介绍第组的JJu工步骤.①以A,B而基准用第二组加工余量/\IU__(图二)(罔2—4)}作者系广东白云职业技术学院机械与数控实训室教师一组(图_3—3)(图三)2003年SO第3期广州白云工商高级技工学校….V oL.10 No.3锯,锉削工艺粗,精加工出7()±0.04,45±0.04尺寸,达到图样要求.(见图4一1)②用锯,锉削工艺粗,精加工a,b面时,以A,B面为基准进加工b面时以基准面A面为基准,注意公差尺寸正选择.加工另一个角的c,d面时,以A,E面为基准,在7Ju工过程中,注意前面a,b面加工时公差选择要相同,不然同样会出现对称度误差(见图4-5)及出现两肩高低不平的尺寸误差(见图4—4)现象).(2)介绍第一组的加工步骤.采用锯削工艺粗加工出两上角的外形图样(如图4—7),再用锉削工艺粗,精加工(如图4-8).分析:第二组在加工两角b,d面中都有基准A面作基准进行加工(这点第一组也基本能做到).而加工a,c面时,没有了基准面就难以保汪角度误差及对称度误差.因此第一(图4—7)(图4~8)组加工方法是先锯去了两角后再加工a,c面,用第一组加工方法练习没有过硬的钳工基本功是很难加工好凸块的,难以达到图样要求.那么角度误差及对称误差就更难把握好因此,我们对那些初学者来讲应该采用第二组的加工步骤为好.此方法易懂,容易掌握.6,加工件Ⅱ(LuJ块)(以第二组的加工方法为例).(1)加工件Ⅱ以A,B面为基准,用锯,锉削工艺粗,精加工长度尺寸为70±().04ram(见图5一1),达到图样要求(这步第一组在第三步已加工好).(2)加工凹部位置时用钻削工艺(钻排孔法)及锯削工艺加工,(见图5—2),留足锉削加工余量(这步两组相同)....(3)先对第③面进行锉削粗加工到基准线后(注意留足配合时精修尺寸),然后加工顺序见图5-3所示.加工第①面参照图5-2B面基准(注意与基准面平行及正公差的选择).第③面进行精修锉配加C(步骤两组相同).(图5—3)(图五)加工第②面进行时常以凸块作标准进行试配修锉.然后再对7,凹凸块镶配件的修锉确定(以第二组的加工图为例).2003年第3期广东白云职业技术学院..广州白云工商高级技工学校V oL.10No35l(1)第一次试配:在件I与件Ⅱ配合时采用透光法检查作标i己,接触点用l—l.表示.(如图6-1所示)(2)第二次试配:以件I为固定件不动,将件Ⅱ作180度翻转进行试配,采用透光法再检查图上标记有移动迹向.(如6—2所示)(3)修锉加L(精修):只对图六(件Ⅱ)上1’黑点进行精修加工,修锉后再将件Ⅱ作180度翻转试配如发现还有,再进行精修配合,直到配合好为止(达到图样要求).分析:由此可以判断出件Ⅱl’点过高,应对这点进行修锉加工.用此方法反复试配,修锉,才能达到图样要求.如此时判断失误,那么件I与件Ⅱ上的第③面间隙会越修越大,导至配合间隙会越修越差,那么第一组就只能丢掉此面的配合间隙分或者与件I总的外型配合分(70±0.()6ram).如第二组也同样遇到第一组类式情况(件I与件Ⅱ上的第③面间隙过大),第二组还可将件Ⅱ上的A基准面进行修改.因为件Ⅱ的宽度尺寸(7o±().06ram)还未加工好,所以可以边修边配,待两件配合面完全配合好后再加工其总的尺寸7(1±(1.06ram:,所以第二组的加工方法比较适用于初学者.根据配合接触点的移动情况进行分析和判断,得出我们今天要进行正确的修锉部位确定.8,件l和件Ⅱ的配合和总尺寸锉削加工.按上述步骤反复进行试配加工,达到图样要求后,再进行件I与件Ⅱ的配合总长度修整.达到图样要求,(如图7一l,7-2)从而就不会因修锉间隙而保证配合后总的长度尺寸误差及配合间隙.(此步骤第一组没有)(图6】)(图52)(图7~1)(图7~2)(图六)(图七)分析:在加—1二过程中留出件Ⅱ宽度尺寸到最后加工,其优点给工件在修锉时(间隙)不担心配合后尺寸的误差.(件I与件Ⅱ配合总的长度尺寸,清看【皋17-2)如果按第l 组的加工步骤进行加工,在修锉件I与件Ⅱ的配合问隙的同时,就难以达到两件配合总的长度尺寸,出现总体长度尺寸误差.如果想保证长度尺寸要求,就达不到配合问隙要求.因此,对于初入fJ的学生应采用第2组的加工步骤比较好.9,对件I和件Ⅱ两孔的加工.首先用样冲打上定位点,然后采用钻孔工艺对两件孔进行加工,达到图要求.(这步两组相同)以上经分析得知,确定镶配件的加工步骤及修锉部位是镶配件的关键.当镶配件制作加工步骤及进行修锉试配阶段时,应按正确的步骤及修锉方法,以怏掌握较高水准的镶配件加工方法及要求.参考文献1,《钳【产实习》,刘汉蓉,张北平等编写,中国劳动出版社出版l992年2月2,《技术总结写作要点》,华南理工大学工业培洲rI1心编印,1998年l2月。

谈谈客户对模具加工方面的要求

谈谈客户对模具加工方面的要求模具制造无外乎两种形式,第一种:是自产自足,由于是生产自己公司的模具,相对于来说要求不是很严格;第二种:外加工模具,就是接别人的单,来帮别人制造模具,在帮别人制造模具时,一定要按其提供的检验标准去制造!以下是客户赏规的模具制造要求:1:运水方面运水距离顶针边要求2—3mm距离胶位边要求2.8mm;运水孔直径不可小于四分之一(6.35mm)。

2:针顶方面顶针一般都采用台湾顶针,如果骨位太深特别受力的地方,则需要采用大同顶针,以免顶针经常性拆断。

3:司筒方面同筒边位厚小于0.8mm,要采用大同司筒,如果达到0.8MM(或以上)则可采用台湾司筒。

4:镶针方面一般采用台湾标准针;如果中心要求要配数则要采用含针方式,但一般情况下,采用碰穿形式,如果单针太长又不能用标准时,则要将针氮化。

5:水口方面基本水口尺寸根据胶件的尺寸做比例,适当进行安排。

以6个头大身为例,其尺寸为¢60mm,高为30mm,则主流道为四分之一,16.35mm支流道则为十六分之三4.8mm;以16个头车轮为例,其尺寸为15mm×2mm,主流道则要求为三十二分之七,5.57mm,支流道要求为三十分之五4mm;如果啤塑时发生困难,如存在支流道过细,以导致走披峰才可通渐加大水口,如果大力水口大于8mm以上时或零件水口大于7mm以上时,则要知会生产征求意见。

6:模板方面模胚中模板的要求,细水口模式缩CORE或行位扁多的模其模板一定要采用加厚模板;标准的模胚以193030为例料底与模胚之间的厚度,前模要245mm,后模要260mm。

7:铜板方面一般情况下采用738模料;合金模采用8407或S136,经淬长以后硬度达到48—52HRC;啤酸性胶料的模料采用GS136或S316H;啤透明胶料的模料采用718或S136H。

8:配件方面1、细水口模或缩CORE模配用的限位螺丝的尺寸要求做到二分之一到四分之三,(12.7mm19.05mm之间);细水口模是采用扣鸡还是用胶质,则要根据生产的要求而定。

模具零件公差与配合尺寸标注标准(试行版)

2、孔配合表面粗糙度,斜顶配合表面粗糙度。

3、尺寸公差:

1)、PP料斜顶孔 ±㎜。推平斜顶孔线割纹后,斜顶孔取值+的斜顶公差: -㎜~-㎜,

11

沉孔孔口倒角

C1

C1

C1

螺纹孔孔口倒角

C1

C1

C1

C2

底孔钻孔深度

10

15

20

25

有效牙深度

6

9

12

15

螺纹规格

M12

M14

M16

M18

M20

过孔直径

φ13

φ

φ18

φ20

φ22

杯头直径

φ18

φ21

φ24

φ27

φ30

沉孔直径

φ20

φ23

φ27

φ30

φ33

杯头长度

12

14

16

18

20

沉孔深度

13

18

4、非配合零件尺寸极限偏差采用孔H13,轴h13,长度js14。也可简化分段和极限偏差尺寸如下表(表二)

轴类(外形类)。

基本尺寸㎜

30以下

30~60

60~100

100~150

150~200

200~300

公差数值㎜

孔类(内形类)

基本尺寸㎜

30以下

30~60

60~100

100~150

150~200

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精密模具零件之镶针的加工要求

镶针是精密模具零件的其中一种,镶针起到增强顶针的强度,防止顶针变形或折断的作用。

镶针作为模具中重要的精密模具零件之一,镶针的质量好坏对模具的正常运作有很大的影响,因此镶针在加工方面的要求也很高。

镶针在加工时要满足一下六点要求,下面就由宜泽模具为你解答:

1、镶针应具备强韧性能:

镶针在模具中的工作条件十分恶劣,经常要承受巨大的冲击力,所以很容易断裂。

因此,为了防止模具镶针在工作中突然断裂,镶针必须具备较高的强度和韧性。

镶针的韧性主要决定要于材质的含碳量、晶粒度及组织状态,所以镶针的选材十分重要。

2、镶针应具备耐磨性能:

镶针在模具型腔中塑性变性时,沿型腔表面不断滑动,型腔表面与镶针之间产生巨大的摩擦力,镶针十分容易磨损。

所以制造镶针的材料应具备较强的耐磨性能,这是是镶针最基本、最重要的性能之一。

材质的硬度也是是影响耐磨性的主要因素,一般来说,镶针的硬度越高,磨损量越小,耐磨性也越好。

另外,镶针的耐磨性能还与材料中碳化物的化学物理形态有关。

3、镶针应具备抗疲劳断裂性能:

镶针在高强度工作过程中,循环长期使用,往往导致疲劳断裂。

其形式有小能量多次冲击疲劳断裂、拉伸疲劳断裂接触疲劳断裂及弯曲疲劳断裂。

镶针的疲劳断裂性能主要取决于其强度、韧性、硬度、以及材料中夹杂物的含量,因此,制造镶针应选取优质的材质供应商,最好是进口材质。

4、镶针应具备耐蚀性性能:

有些镶针在塑料模具工作时,由于塑料中存在氯、氟等元素,受热后分解析出HCI、HF等强侵蚀性气体,侵蚀模具型腔表面,使表面变得更为粗糙,使镶针磨损的更厉害,从而减少使用寿命。

5、镶针应具备耐高温性能:

当镶针长期在较高的温度下工作,会使硬度和强度下降,导致镶针早期磨损量增大或产生塑性变形而报废。

因此,镶针材料应具有较高的抗回火稳定性,以保证镶针能长期在高温下工作。

6、镶针应具备耐冷热疲劳性能:

镶针经常在工作过程中处于反复加热和冷却的状态,使型腔表面受拉、压力变应力的作用,引起型腔表面龟裂和剥落,增大摩擦力,阻碍塑性变形,大大降低了镶针的尺寸精度,从而导致镶针报废。

因此,这类经常在冷热冷环境中变换的镶针应具有较高的耐冷热疲劳性能。

因此,在镶针的加工过程中要加倍注意,做到符合以上要求,才能另镶针在模具中发挥最大的作用。