标准节流装置的设计与计算

过程控制工程设计—节流装置、调节阀与差压液位计的计算

.

4

节流装置流速方程 式中

.

5

节流装置流量方程(实际中)

式中,c为考虑实际因素引入的一个系数,它 是管道尺寸、孔板取压方法和雷诺数的函数。

.

6

第一节 节流装置的计算

一、节流装置计算的基本公式及取压方法

1.节流装置原理和基本公式

Qh 0.01252d2

p

1

[m3/h](工作状态)

G h0.01252d2 p1 [kg/h](工作状态)

.

7

第一节 节流装置的计算

2.常用取压方法

IV III II I I II III IV

I~I为角接取压法 II~II为1’’法兰取压法 III~III所示即为理论取压法 IV~IV即为径距取压法

.

8

第一节 节流装置的计算

二、计算中有关参数的确定 P191;1.6;2;2.5; 3.2;4;5;6.3;8乘以10n,n为任 意正整数。

.

10

v 已知角接取压孔板 ,取压方式为角接取压 v 被测介质为水,工况条件如下: v 常用流量(t/h) 45 v 管道内径(mm) 100 v 粘度(Pa.s) 0.000797 v 最大差压(kPa) 90.7029 v 开孔直径比(β) 0.50219 v 求™ 压:力损失(kPa)

™ 雷诺数(ReD)

应力成正比, 其粘度保持恒定与 剪切速率无关。

.

15

非牛顿型流体

不服从牛顿摩擦定律的流体。一般粘性较 大,且随着流动速度而变化。例如石灰乳、泥 浆、污水和许多高分子溶液等。

.

16

第二节 调节阀流通能力的计算

一、调节阀C值计算公式 见P197

Q AF P1 P2

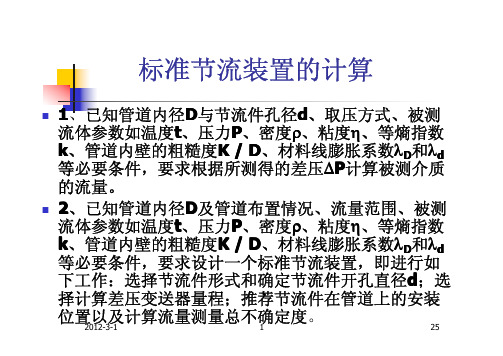

标准节流装置的计算

标准节流装置的计算

在生产过程中,根据实际需要节流装置的计算可归纳为两类。

①流量计算

这类计算命题是在管道、节流装置、取压方式、被测流体参数已知的情况下,根据测得的差压值计算被测介质流量。

这种计算属校核计算,常用在使用现场,如选用节流装置与实际管道不一致时,需要重新计算刻度,以及对流量进行验算等。

要完成已知条件下的流量计算,所依据的基本公式是流量公式。

②设计节流装置

这类计算命题是要根据用户提出的已知条件以及限制要求来设计标准节流装置,属设计计算。

已知条件包括:管道内径及布置情况、被测流体性质与参数、大致流量范围;限制要求包括最小直管段、允许压力损失等。

要设计的工作包括:确定节流件的形式(类型、取压方式)和开孔直径d;确定最小直管段长度并验算;选配差压计;计算最大压力损失并验算;计算流量测量误差。

这类计算命题计算比较复杂,所求未知数多,还需要考

虑技术经济问题,在满足设计已知条件的情况下,设计计算结果不惟一,可以有多种结果。

(4)差压计

差压计与节流装置配套组成节流式流量计。

差压计经导压管与节流装置连接,接受被测流体流过节流装置时所产生的差压信号,并根据生产的要求,以不同信号形式把差压信号传递给显示仪表,从而实现对流量参数的显示、记录和自动控制。

差压计的种类很多,凡可测量差压的仪表均可作为节流式流量计中的差压计使用。

目前工业生产中大多数采用差压变送器。

它们可将测得的差压信号转换为0.02~0.1 MPa的气压信号和4~20mA的直流电流信号。

标准节流装置

标准节流装置节流装置用于测量流量,其工作原理如下:在管道内部装有断面变化的孔板或喷嘴等节流件,当流体流经节流件时由于流束收缩,则在节流件的前后产生静压力差,利用压差与流速的关系可进一步测出流量。

对于未经标定的节流装置,只要它与已经经过充分实验标定的节流装置几何相似和动力学相似,则在已知有关参数的条件下,可以认为节流件前后的静压力差与所流过流体的流量间有确定的数值关系。

因此可以通过压差来测流量。

节流件的形式很多,有孔板、喷嘴、文丘里管、四分之一圆弧孔板、偏心孔板和圆缺孔板等。

有的甚至可用管道上的部件如弯头等所产生的压差来测量流量,但是由于它所产生的压差值较小,影响的因素很多,因此很难测量准确。

应用最多的是标准节流装置孔板、喷嘴和文丘里管。

标准节流装置是由节流件、取压装置和节流件上游第一个阻力件、第二个阻力件、下游第一个阻力件以及它们间的直管段所组成。

标准节流装置同时规定了它所适应的流体种类、流体流动条件以及对管道条件、安装条件、流体参数的要求。

1.标准节流件及其取压装置目前国际上规定的标准节流件有下列几种:①标准孔板。

可以采用角接取压、法兰取压、D(D为管道直径)和D/2取压方式。

②喷嘴。

其形式有ISA 1932喷嘴和长径喷嘴两种。

它们的取压方式不同,ISA 1932喷嘴采用角接取压法;而长径喷嘴的上游取压口在距喷嘴入口端面1D处,下游取压口在距喷嘴入口端面的0.50D处。

③文丘里管。

根据收缩段是呈圆锥形或是呈圆弧形,又可分为古典文丘里管和文丘里喷嘴。

古典文丘里管上游取压口位于距收缩段与入口圆筒相交平面的1/2D处;文丘里喷嘴上游取压口与标准喷嘴相同。

它们的下游取压口分别在距圆筒形喉部起始端的O.5D处和O.3d(d为孔径)处。

(1)标准孔板1)孔板本体标准孔板的形状如图4—1所示。

它是带有圆孔的板,圆孔与管道同心,直角入口边缘非常锐利。

标准孔板的开孔直径d是一个非常重要的尺寸,对制成的孔板,应至少取4个大致相等的角度测得直径的平均值。

标准节流装置的设计计算

标准节流装置的设计计算

设计一个标准节流装置,需要进行以下几个计算步骤:

1. 确定流量需求:首先需要确定所需的流量,即希望通过节流装置的液体或气体的流量,单位可以是立方米/小时或升/分钟等。

2. 指定节流装置的类型:根据所需的流量和应用要求,选择合适的节流装置类型,如孔板、节流阀、喷嘴等。

3. 计算节流装置的压力差:根据所选节流装置的类型和流量需求,计算所需的压力差。

这可以通过流量方程或实验数据得出。

4. 节流装置的尺寸计算:根据已知的流量和压力差,计算合适的节流装置尺寸。

对于孔板、节流阀等装置,可以根据标准图表或公式计算出合适的尺寸。

5. 设计节流装置的材料和结构:根据应用环境和流体物性,选择合适的材料和结构设计,确保装置的耐腐蚀性和可靠性。

6. 系统优化和验证:根据实际情况对设计进行优化,可以通过实验或模拟计算验证节流装置的性能和可行性。

需要注意的是,这只是一个一般的设计计算流程,具体的标准节流装置的设计计算还需根据具体情况进行。

节流装置的流量基本方程式

节流装置流量计算公式是怎样的?

充满管道的流体流经管道内的节流装置,流束将在节流件处形成局部收缩,从而使流速增加,静压力降低,于是在节流件前后产生了静压力差(或称差压)。

流体流量愈大,在节流件前后产生的差压也就愈大,所以可通过测量差压来衡量流体流过节流装置时流量大小,这种测量方法是以能量守恒定律和流动连续性方程为基础的。

设定节流装置几何相似和动力学相似,符合标准要求,体积流量与差压由下式确定:质量流量公式:

节流装置流量计算

式中qm--质量流量,kg/s;c--流出系数;--可膨胀性系数;--直径比,;d--工作条件下节流件的节流孔或喉部直径,m;P--差压,Pa;--流体密度,kg/m3。

节流式流量计是一种典型的差压式流量计.是目前工业生产中用来测量气体、液体和蒸气流量的最常用的一种流量仪表.据调查统计,在炼钢厂、炼油厂等工业生产系统中所使用的流量计有(70 80)%左右是节流式流量计。

在整个工业生产领域中,节流式流量计也占流量仪表总数的一半以上。

节流式流量计所以得到如此广泛的应用,主要是因为它具有以下两个非常突出的优点:

①结构简单,安装方便,工作可靠,成本低,又具有一定准确度.能满足工程测量的需要。

②有很长的使用历史,有丰富的、可靠的实验数据,设计加工已经标准化.只要按标准设计加工的节流式流量计,不需要进行实际标定,也能在已知的不确定度范围内进行流量。

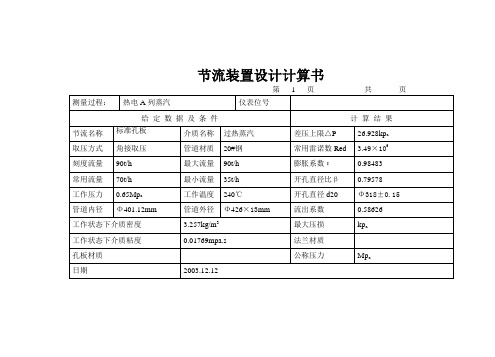

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书。

标准节流装置的计算

选取差压上限

� �

� � �

考虑到用户对压力损失的要求,拟选用喷嘴 ∆P max = 3 δp =3×59 = 177 kPa,取∆P max = 160 kPa; 正常流量下的差压∆P ∆P = (200 / 250)2 ×160 = 102.4 kPa 求不变量A2

qm 200000 = = 0.5099748 2 2 0.004 D ∆Pρ 0.004 × 222.44 × 102400 × 38.3475

38

迭代计算结果

n X β C ε δ E 1 0.5099748 0.6740097 0.9451122 0.9945451 3.085992×10−2 6.051584×10−2 2 0.5427955 0.6922027 0.9399362 0.9938432 2.654433×10−3 5.205304×10−3 3 0.5458869 0.6922027 0.9399362 0.9938235 1.806021×10−5 3.541580×10−5 4 0.5458080 0.6922131 0.9399332 0.9938234 0 0

2012-3-1

1

39

�

�

求d: d = Dβ = 222.44×0.6922131 = 153.975882 (mm) C 验算流量 q = 0.004 1 − β εd ∆Pρ

2

m

4

=

0.004 × 0.93993

1 − 0.692214 = 19999819 . ( kg / h)

�

× 0.99382 × 153.9759 2 102400 × 38.3475

A1 = 0.004

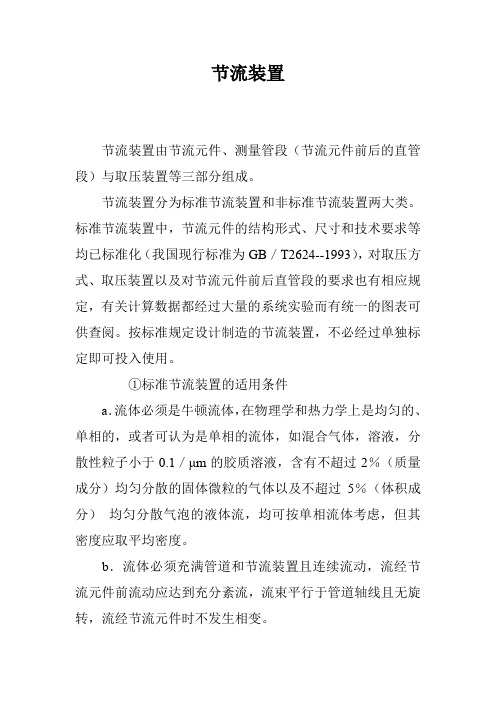

节流装置

节流装置节流装置由节流元件、测量管段(节流元件前后的直管段)与取压装置等三部分组成。

节流装置分为标准节流装置和非标准节流装置两大类。

标准节流装置中,节流元件的结构形式、尺寸和技术要求等均已标准化(我国现行标准为GB/T2624--1993),对取压方式、取压装置以及对节流元件前后直管段的要求也有相应规定,有关计算数据都经过大量的系统实验而有统一的图表可供查阅。

按标准规定设计制造的节流装置,不必经过单独标定即可投入使用。

①标准节流装置的适用条件a.流体必须是牛顿流体,在物理学和热力学上是均匀的、单相的,或者可认为是单相的流体,如混合气体,溶液,分散性粒子小于0.1/μm的胶质溶液,含有不超过2%(质量成分)均匀分散的固体微粒的气体以及不超过5%(体积成分)均匀分散气泡的液体流,均可按单相流体考虑,但其密度应取平均密度。

b.流体必须充满管道和节流装置且连续流动,流经节流元件前流动应达到充分紊流,流束平行于管道轴线且无旋转,流经节流元件时不发生相变。

c.流动是稳定的或随时间缓变的,不适用于脉动流和临界流的流量测量,流量变化范围亦不能太大(一般最大流量与最小流量之比值不超过3:1)。

②标准节流元件的结构形式标准节流元件有孔板、喷嘴和文丘里管。

工业上最常用的是孔板,其次是喷嘴,文丘里管使用较少。

a.标准孔板标准孔板是一块具有与管道同心圆形开孔的圆板,如图1所示,迎流一侧是有锐利直角t入口边缘的圆筒形孔,顺流的出口呈扩散的锥形。

标准孔板的各部分结构尺寸、粗糙度在“标准”中都有严格的规定。

它的特征尺寸是节流孔径d,在任何情况下,应使d>12.5 mm,且直径比卢应满足0.20≤β≤0.75;节流孔厚度E应在0.005D与0.02D(D为管道直径)之间;孔板厚度E应在e与0.05D之间;扩散的锥形表面应经精加工,斜角F应为450±150。

标准孔板结构简单,加工方便,价格便宜;但对流体造成的压力损失较大,测量精度较低,而且一般只适用于洁净流体介质的测量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计报告( 2013—2014年度第一学期 )课程:过程参数检测及仪表题目:标准节流装置的设计与计算院系:自动化系班级:学号:学生姓名:Acceler指导教师:**设计周数:一周成绩:日期:2014 年1 月15 日一、课程设计目的与要求本课程设计为检测技术与仪器、自动化专业《过程参数检测及仪表》专业课的综合实践环节。

通过本课程设计,使学生加深过程参数检测基本概念的理解,掌握仪表的基本设计方法和设计步骤。

二、设计正文 第一类命题:已知条件:流体为水,工作压力MPa p 7.14=,工作温度215=t ℃;管道mm D 23320=,材料为20号钢新无缝钢管;节流件为法兰取压标准孔板,材料为1Cr18Ni9Ti ;mm d 34.11720=;差压kPa p 91.156=∆,求(1)给定差压值p ∆下的水流量m q ;(2)计算测量时的压力损失。

解:(1)辅助计算:查表得到水和水蒸气密度1ρ=856.85kg/3m ,动力粘度η=127.3610-⨯Pa ·s ,管道线膨胀系数D λ=12.78610-⨯/℃,节流件线膨胀系数d λ=17.2610-⨯/℃,可膨胀性系数ε=1。

mm t D D D t 58.233)]20(1[20=-+=λ mm t d dt d 73.117)]20(1[20=-+=λ(2)查表可知,新无缝钢管的绝对粗糙度K=0.05~0.1mm ,(410K/D)max =4.29<4.9,所以直管段粗糙度符合要求。

(3)迭代计算水流量m q : 由Stolz 方程,得:令式中0Re D = ∞,此时流出系数初始值为0C =0.60274。

取精密度判据6101-⨯=z ,利用Matlab 进行迭代计算,程序代码如下: A=7912885.84;yita=127.3e-6; b=0.504;Dt=233.58;c0=0.5959+0.0312*b^2.1-0.184*b^8+2.286*b^4/Dt/(1-b^4)-0.856*b^3/Dt; c=c0;z=1; % 初值预设5040.0==tt D d β84.79128851004.0354.0412=-∆⨯=βηρεt t D pd A )62.58,:(856.0)1(286.2)Re 10(0029.0184.00312.05959.02034475.065.281.2mm D mm D D D C D ≥--++-+=ββββββwhile z>1e-6 % 迭代计算 c1=c; Re=A*c;c=c0+0.0029*b^2.5*(1e6/Re)^0.75; z=abs((c-c1)/c); end cqm=A*Dt*yita*c/0.354迭代2次后,8104.5-⨯=z ,精密度符合要求。

此时C=0.602902,m q =400721.5kg/h 。

对于标准孔板,其压力损失的计算式为p p ∆-=)1(9.1βδ,将β与p ∆值代入,得p δ=114.23kPa 。

答:给定差压值p ∆下的水流量m q 约为400721.5kg/h ;测量时的压力损失约为114.23kPa 。

第二类命题:已知条件:流体为锅炉给水,最大流量h kg q m /102303max ⨯=,常用流量h kg q mch /101903⨯=,最小流量h kg q m /101003min ⨯=;工作压力MPa p 15=,工作温度215=t ℃;管道mm D 19920=,材料为20号钢新无缝钢管,节流件为角接取压标准孔板,材料为1Cr18Ni9Ti ;允许压力损失kPa y 40≤∆ω,上游第一阻力件为全孔球阀,上游第二阻力件为同一平面上两个90°弯头。

(1)选定差压计;(2)计算20d C 、、、εβ;(3)确定最小直管段长度210l l l 、、;(4)计算压力损失并进行核算;(5)计算基本误差。

本题设计任务书如下:1、准备计算根据锅炉给水工作状态下的压力1p =15MPa 和温度t=215°C ,查表得流体密度ρ1=857.17kg/m 3,动力粘度η=127.4⨯106-Pa ·s ,管道线膨胀系数D λ=12.78610-⨯/℃,节流件线膨胀系数d λ=17.2610-⨯/℃。

可膨胀系数ε=1。

计算D t :mm t D D D t 496.199)]20(1[20=-+=λ计算正常流量和最小流量下雷诺数:Re Dch =ηπt D 4mch q =3600104.12710199.496π190000463-⨯⨯⨯⨯⨯⨯-=2.644×106Re min D =ηπt min D 4m q =3600104.12710496.991π100000463-⨯⨯⨯⨯⨯⨯-=1.392⨯1062、选定差压计由于采用角接取压标准孔板,最大差压的计算为:ΔP m ax ≤(2~2.5)y p δΔP m ax =2y p δ=2×40=80 kPaΔp ch =Δp m ax (q mch / q m m ax )2=80×103×(331023010190⨯⨯)2=54.594kPa 流量指示仪表的流量刻度上限是有规定的,即为1,1.2,1.6,2,2.5,3,4,5,6,8×10n其中n 为任意整数。

题中最大流量为230t/h ,流量计流量刻度上限为m m ax q =250t/h 。

故选用1151HP 型差压变送器,其量程范围为0~186.8kPa ,耐静压为31.5MPa ,仪表基本误差为±0.25%。

变送器差压量程调整在0~80kPa 。

3.计算β,C ,ε,20d 流量公式:q mch =41β-C ε4πβ2D t 2ch p ∆12ρ,其中q mch 、4π、D t 2ch p ∆12ρ已知,所以不变量A=chtchp D q ∆12m 24ρπ 得迭代方程为:A=421βεβ-C ,令X=421ββ-=εC A 。

精密度判据为:n E =AXC A ε-<1⨯106-。

β=25.0211-⎪⎭⎫ ⎝⎛+X ,d t =βD t = D t 25.0221⎪⎪⎭⎫ ⎝⎛+X Xq m ch =190×103kg /h ;D t =199.496mm ;ρ=857.17kg/m 3;Δp ch =54.594kPa 计算A 值:A =chtchp D q ∆ρπ242m =32310594.5417.8572)10496.199(43600/190000⨯⨯⨯⨯⨯-π=0.1745经以上初步计算后,用Matlab 进行迭代计算,程序代码如下:A=0.1745;yita=127.3e-6;Re=2.644e6;i=2;Dt=199.496; xn(1:30)=0;b(1:30)=0;c(1:30)=0;dta(1:30)=0;en(1:30)=1; c(1)=0.5959; % 初值预设 while (abs(en(i-1))>1e-6)&&(i<4) % 开始迭代计算 xn(i)=A/c(i-1);b(i)=(xn(i)*xn(i)/(1+xn(i)*xn(i)))^0.25;c(i)=0.5959+0.0312*b(i)^2.1-0.184*b(i)^8+0.0029*b(i)^2.5*(1e6/Re)^0.75; dta(i)=A-xn(i)*c(i); en(i)=dta(i)/A; i=i+1; endwhile abs(en(i-1))>1e-6 % 快速弦截法xn(i)=xn(i-1)-dta(i-1)*(xn(i-1)-xn(i-2))/(dta(i-1)-dta(i-2)); b(i)=(xn(i)*xn(i)/(1+xn(i)*xn(i)))^0.25;c(i)=0.5959+0.0312*b(i)^2.1-0.184*b(i)^8+0.0029*b(i)^2.5*(1e6/Re)^0.75;dta(i)=A-xn(i)*c(i); en(i)=dta(i)/A; i=i+1; enddt=b(i-1)*Dt;得:β=0.5271;C=0.6032;t d =105.1605mm 。

又由)]20(1[20-+=t d dt d λ得,20d =104.809mm 。

综上,β=0.5271;C=0.6032;ε=1;20d =104.809mm 。

4. 确定最小直管段长度和对管道粗糙度的要求管道布置如下图所示:上游第一阻力件为全孔球阀,上游第二阻力件为同一平面上两个90°弯头。

最小直管段L 由三段长度(L1,L2,L0)组成,L1是节流件与上游第一阻流件之间的直管段最小长度,由第一阻流件形式和β值决定。

L0是上游第一阻流件与第二阻流件之间的直管段,由第二阻流件和β=0.7决定,按表中给出值的一半计算。

L2是节流件到下游阻流件直管段的最小长度,与下游节流件的形式无关,只与β值有关。

根据β约等于0.55,查表并计算可得210、、l l l :0l =1/2⨯36⨯20D =3582mm1l =14⨯20D =2786mm 2l =6⨯20D =1194mm标准孔板对管道相对粗糙度的限值可查表得到,管道相对粗糙度上限值为4.9×104-,所以要求节流件上游侧10D 以内管道的绝对粗糙度K s 为 K s <199.496×4.9×104-=0.0978mm新无缝钢管的绝对粗糙度K s =0.05~0.1mm ,符合粗糙度要求。

5. 计算压力损失并进行核算ch p δ=(1-9.1β)Δp ch =(1-0.52719.1)×54.594=38.42kPa <40kPa即ch p δ<y p δ,压力损失验算合格。

6.计算基本误差及测量结果的不确定度求取流量值相对不确定度的计算公式为:21212224224422])(41)(41)()12()()12()()[(1ρδδδβδββεδδδρε+∆+-+-++±=∆P d D C q P d D c m qm因为β=0.5271,所以有Ccδ =±0.6%;锅炉给水为不可压缩流体,则ε=1,0=εδε;DDδ与ddδ是与量具的误差,λD 、λd 值误差和工作温度t 值有关。

在节流件工作在设计工作温度时,主要取决于量具的误差。

按置信概率95%估算,ddδ=±0.07%,DDδ=±0.4%;11ρδρ=±0.06%;由于的选择差压变送器为0.25级,选择显示仪表为1级,则p p ∆∆δ=594.54125.0803222+⨯⨯%=1.01%,综上: %643.0]%06.04101.14107.0)5271.012(4.0)5271.015271.02(06.0[2222422442±=⨯+⨯+⨯-+⨯-⨯++±=m qm q δ7. 结论(1)差压计选用1151HP 电容式差压变送器; (2)β=0.5271,C=0.6032,ε=1,20d =104.809mm ; (3)最小直管段l 0=3582mm ,l 1=2786mm ,l 2=1194mm ; (4)压力损失ch p δ=38.42kPa <40kPa ,压力损失验算合格; (5)不确定度mq qmδ=±0.643%。