标准节流装置的计算

孔板计算解读

偏心孔板 0.607 0= 1+ 0.088 A (各种取压) 2 ¼园孔板 (β≤0.6)

2 0.760 0= 1+ 0.26 A 2

经典文丘里 管 加工收缩段 1 4 2 式

1 4

2 1 4

节流件型式

0公式

2 0.9944 0= 1+ 0.118 A 2 1 4

ISA1932喷嘴

长径喷嘴

0.9975 2 0= 1+ A 2

1 4

圆缺孔板 (各种取压)

2 0.634 0= 1+ 0.062 A 2

2

=A2

C

2

1 4

=

4qV

D

2

2p 1

=A2

C A2为已知量组合的不变量。= 1+ A2

2 -1 4

迭代计算

标准节流装置的选择原则

三、迭代计算法(命题②为例)

⑪计算算 0 根据已知条件qm、qm、D、p、1等, 计算出A 2,令=1,C 取某一固定值C0, 则式为: C 0= 1+ 0 A2

2 2 p d D C 2 2 2 p qV d qV D 4 4 4 1 1 1 1 4

C

标准节流装置的选择原则

三、迭代计算法(命题②为例)

② 把已知数组合在方程的一边,将未知数放在方程的另一边 C

2

1 4

=

4qm

D 2 1p

m

3

;

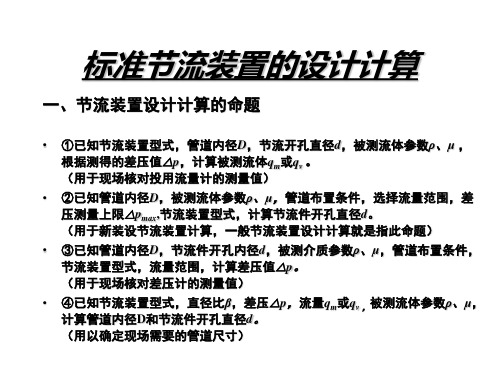

标准节流装置的设计计算

3.节流装置开孔直径d和管道内径D计算式

节流装置设计计算要点 节流装置技术指标

节流装置设计计算要点节流装置技术指标以孔板流量计为代表的节流装置,大家都知道,其实生产是一部分,较为紧要是还是计算节流装置的直径,间接的得出流出系数等相关值。

今日就给大家介绍下节流装置设计计算要点:1,首先要填好节流装置设计计算任务书在这里,应当指出,由于现场实际多而杂的原因,有些项目只能在投用后才能的确知道相关参数(流量,压力,温度的波动量管道内径的实际值),所以说,投用后项目的实际值与实际值不相符合并非个别情况,这个也是节流装置不能正常运行的紧要原因,因此要在确定及填写设计计算任务书的项目时持严谨的态度。

当装置投用后应再次对设计值进行核对,如的确偏移较大,应实行补救措施,除去测量误差。

2,被测流体物性参数的确定被测参数紧要包括密度,黏度,等熵指数,气体压缩系数和气体相对湿度。

在全部参数中,密度的精准度较为紧要,要求也最高,它是直接影响测量精准度的参数。

3,管道内径及管道内表面情形的确定依照标准规定,管道内径应为实测值,实在测量规范可以参考《节流装置设计手册》,所以,现场管道在使用一段时间后,应检查管道内表面的情况,对有问题的地方要进行确定的补救。

4,差压上限值的选择差压上限值的选择在设计计算中占有紧要地位,选择高的差压可以提高测量精度,缩小前后直管段的标准值。

对于生产型企业来说,节流装置设计计算是个很紧要的环节,由于生产要全部依靠上面的数据,其次现场维护也要参考相关计算结果维护现场工艺。

流量计常见故障与处理方法(流量计带故障自检程序,用户通过显示屏可查知部分原因!)一、当管道内被测介质流速为零时,流量计示值瞬时流量值不为零,造成该现象的紧要原因有:a、安装前后流量计水平度不一致,以至进口和出口因倾斜而产生轴向水平分力导致瞬时流量存在;b、流量计长期运行,其传感器内部应力释放产生微变;c、安装或运行过程中,严重过载造成零点飘移;以上三种方式均可参照有关流量计清零的步骤和方法处理。

d、流量计壳体接地不良;处理方法:用户重新接地。

过程控制工程设计—节流装置、调节阀与差压液位计的计算

.

4

节流装置流速方程 式中

.

5

节流装置流量方程(实际中)

式中,c为考虑实际因素引入的一个系数,它 是管道尺寸、孔板取压方法和雷诺数的函数。

.

6

第一节 节流装置的计算

一、节流装置计算的基本公式及取压方法

1.节流装置原理和基本公式

Qh 0.01252d2

p

1

[m3/h](工作状态)

G h0.01252d2 p1 [kg/h](工作状态)

.

7

第一节 节流装置的计算

2.常用取压方法

IV III II I I II III IV

I~I为角接取压法 II~II为1’’法兰取压法 III~III所示即为理论取压法 IV~IV即为径距取压法

.

8

第一节 节流装置的计算

二、计算中有关参数的确定 P191;1.6;2;2.5; 3.2;4;5;6.3;8乘以10n,n为任 意正整数。

.

10

v 已知角接取压孔板 ,取压方式为角接取压 v 被测介质为水,工况条件如下: v 常用流量(t/h) 45 v 管道内径(mm) 100 v 粘度(Pa.s) 0.000797 v 最大差压(kPa) 90.7029 v 开孔直径比(β) 0.50219 v 求™ 压:力损失(kPa)

™ 雷诺数(ReD)

应力成正比, 其粘度保持恒定与 剪切速率无关。

.

15

非牛顿型流体

不服从牛顿摩擦定律的流体。一般粘性较 大,且随着流动速度而变化。例如石灰乳、泥 浆、污水和许多高分子溶液等。

.

16

第二节 调节阀流通能力的计算

一、调节阀C值计算公式 见P197

Q AF P1 P2

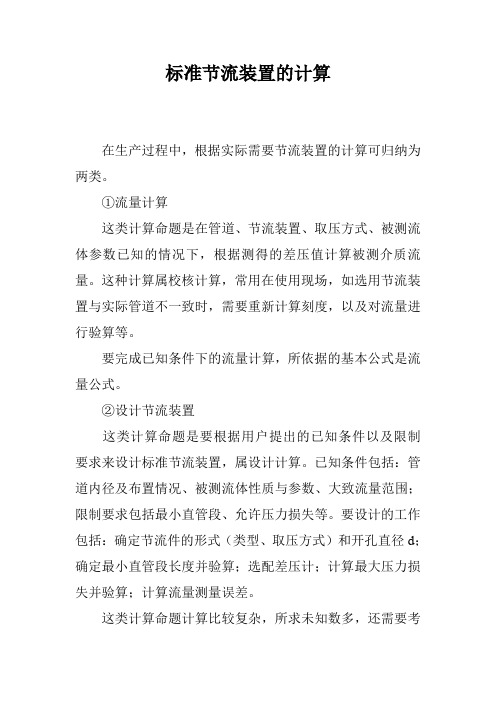

标准节流装置的计算

标准节流装置的计算

在生产过程中,根据实际需要节流装置的计算可归纳为两类。

①流量计算

这类计算命题是在管道、节流装置、取压方式、被测流体参数已知的情况下,根据测得的差压值计算被测介质流量。

这种计算属校核计算,常用在使用现场,如选用节流装置与实际管道不一致时,需要重新计算刻度,以及对流量进行验算等。

要完成已知条件下的流量计算,所依据的基本公式是流量公式。

②设计节流装置

这类计算命题是要根据用户提出的已知条件以及限制要求来设计标准节流装置,属设计计算。

已知条件包括:管道内径及布置情况、被测流体性质与参数、大致流量范围;限制要求包括最小直管段、允许压力损失等。

要设计的工作包括:确定节流件的形式(类型、取压方式)和开孔直径d;确定最小直管段长度并验算;选配差压计;计算最大压力损失并验算;计算流量测量误差。

这类计算命题计算比较复杂,所求未知数多,还需要考

虑技术经济问题,在满足设计已知条件的情况下,设计计算结果不惟一,可以有多种结果。

(4)差压计

差压计与节流装置配套组成节流式流量计。

差压计经导压管与节流装置连接,接受被测流体流过节流装置时所产生的差压信号,并根据生产的要求,以不同信号形式把差压信号传递给显示仪表,从而实现对流量参数的显示、记录和自动控制。

差压计的种类很多,凡可测量差压的仪表均可作为节流式流量计中的差压计使用。

目前工业生产中大多数采用差压变送器。

它们可将测得的差压信号转换为0.02~0.1 MPa的气压信号和4~20mA的直流电流信号。

标准节流装置

标准节流装置节流装置用于测量流量,其工作原理如下:在管道内部装有断面变化的孔板或喷嘴等节流件,当流体流经节流件时由于流束收缩,则在节流件的前后产生静压力差,利用压差与流速的关系可进一步测出流量。

对于未经标定的节流装置,只要它与已经经过充分实验标定的节流装置几何相似和动力学相似,则在已知有关参数的条件下,可以认为节流件前后的静压力差与所流过流体的流量间有确定的数值关系。

因此可以通过压差来测流量。

节流件的形式很多,有孔板、喷嘴、文丘里管、四分之一圆弧孔板、偏心孔板和圆缺孔板等。

有的甚至可用管道上的部件如弯头等所产生的压差来测量流量,但是由于它所产生的压差值较小,影响的因素很多,因此很难测量准确。

应用最多的是标准节流装置孔板、喷嘴和文丘里管。

标准节流装置是由节流件、取压装置和节流件上游第一个阻力件、第二个阻力件、下游第一个阻力件以及它们间的直管段所组成。

标准节流装置同时规定了它所适应的流体种类、流体流动条件以及对管道条件、安装条件、流体参数的要求。

1.标准节流件及其取压装置目前国际上规定的标准节流件有下列几种:①标准孔板。

可以采用角接取压、法兰取压、D(D为管道直径)和D/2取压方式。

②喷嘴。

其形式有ISA 1932喷嘴和长径喷嘴两种。

它们的取压方式不同,ISA 1932喷嘴采用角接取压法;而长径喷嘴的上游取压口在距喷嘴入口端面1D处,下游取压口在距喷嘴入口端面的0.50D处。

③文丘里管。

根据收缩段是呈圆锥形或是呈圆弧形,又可分为古典文丘里管和文丘里喷嘴。

古典文丘里管上游取压口位于距收缩段与入口圆筒相交平面的1/2D处;文丘里喷嘴上游取压口与标准喷嘴相同。

它们的下游取压口分别在距圆筒形喉部起始端的O.5D处和O.3d(d为孔径)处。

(1)标准孔板1)孔板本体标准孔板的形状如图4—1所示。

它是带有圆孔的板,圆孔与管道同心,直角入口边缘非常锐利。

标准孔板的开孔直径d是一个非常重要的尺寸,对制成的孔板,应至少取4个大致相等的角度测得直径的平均值。

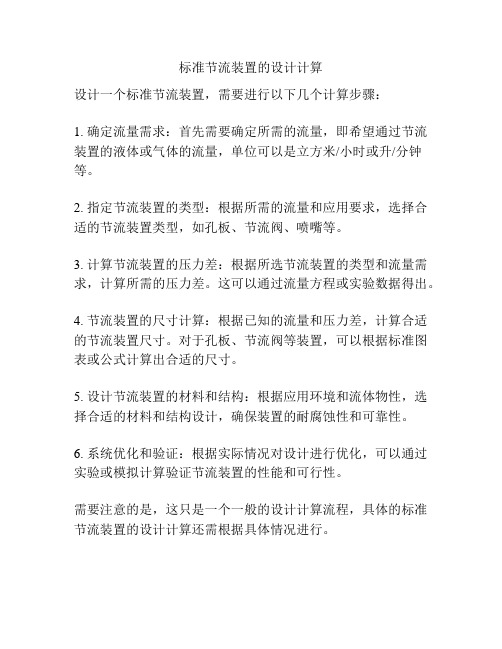

标准节流装置的设计计算

标准节流装置的设计计算

设计一个标准节流装置,需要进行以下几个计算步骤:

1. 确定流量需求:首先需要确定所需的流量,即希望通过节流装置的液体或气体的流量,单位可以是立方米/小时或升/分钟等。

2. 指定节流装置的类型:根据所需的流量和应用要求,选择合适的节流装置类型,如孔板、节流阀、喷嘴等。

3. 计算节流装置的压力差:根据所选节流装置的类型和流量需求,计算所需的压力差。

这可以通过流量方程或实验数据得出。

4. 节流装置的尺寸计算:根据已知的流量和压力差,计算合适的节流装置尺寸。

对于孔板、节流阀等装置,可以根据标准图表或公式计算出合适的尺寸。

5. 设计节流装置的材料和结构:根据应用环境和流体物性,选择合适的材料和结构设计,确保装置的耐腐蚀性和可靠性。

6. 系统优化和验证:根据实际情况对设计进行优化,可以通过实验或模拟计算验证节流装置的性能和可行性。

需要注意的是,这只是一个一般的设计计算流程,具体的标准节流装置的设计计算还需根据具体情况进行。

节流装置的流量基本方程式

节流装置流量计算公式是怎样的?

充满管道的流体流经管道内的节流装置,流束将在节流件处形成局部收缩,从而使流速增加,静压力降低,于是在节流件前后产生了静压力差(或称差压)。

流体流量愈大,在节流件前后产生的差压也就愈大,所以可通过测量差压来衡量流体流过节流装置时流量大小,这种测量方法是以能量守恒定律和流动连续性方程为基础的。

设定节流装置几何相似和动力学相似,符合标准要求,体积流量与差压由下式确定:质量流量公式:

节流装置流量计算

式中qm--质量流量,kg/s;c--流出系数;--可膨胀性系数;--直径比,;d--工作条件下节流件的节流孔或喉部直径,m;P--差压,Pa;--流体密度,kg/m3。

节流式流量计是一种典型的差压式流量计.是目前工业生产中用来测量气体、液体和蒸气流量的最常用的一种流量仪表.据调查统计,在炼钢厂、炼油厂等工业生产系统中所使用的流量计有(70 80)%左右是节流式流量计。

在整个工业生产领域中,节流式流量计也占流量仪表总数的一半以上。

节流式流量计所以得到如此广泛的应用,主要是因为它具有以下两个非常突出的优点:

①结构简单,安装方便,工作可靠,成本低,又具有一定准确度.能满足工程测量的需要。

②有很长的使用历史,有丰富的、可靠的实验数据,设计加工已经标准化.只要按标准设计加工的节流式流量计,不需要进行实际标定,也能在已知的不确定度范围内进行流量。

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书

节流装置设计计算书。

节流装置计算及规格表#

取压 方位

下 45°

格格

CTCE • 中国 天津市化工设计院

仪表 编号 数量

用途或安装位置

数据

介质

名操称作

温操度作

压力

操

液体

流 量 蒸汽

kg/h kg/h

气体(标)m3/h

作

液体

密

度 蒸汽

气体 (标)

条

动力 粘运度动

粘相度对

件

湿压度缩 系等数熵

指允数许

压力

℃ MPa 最大 正常 最小 kg/m3 kg/m3 kg/m3 mPa.s mm2/s

计算

型号

公称 直压径力 等级

法兰 内径

结构 长度

取压 口尺

规格

节流元件 材 法兰

螺栓 质 螺母

垫片

项目 号文表 号页 数

kPa

Re Fa ε α % Pa βt mm

MPa mm mm mm

07A-80 K-03

第 3 页 共 18 页 标准(不带环室)

法兰取压 0~2000kg/h

16

制造厂确定

1Cr18Ni9Ti

%

Pa

公称

直径

管

管子 表号

内径

mm

道 外径

mm

材质

备注

数据表 节流装置计算及规格表

FE102 1

P415

含盐污水 125 1.1 1800 1500 1050 939

0.23

30000 50 52 60

20号钢

节流 元取件压 方选式用 仪选表用 仪表

最小 流量

雷诺 数面积 膨膨胀胀 系流数量 系不数精 确永度久 压直力径 比节流 件1孔/4 圆节弧流 装置

流量测量节流装置(孔板)技术资料全说明

流量测量节流装置(孔板)技术资料全说明一.概述作用:指导操作、经济核算、保障安全的重要参数。

1.1测量流量的现状现状:迄今为止,流量的测量准确度较低,流量计的通用性很差,单位传递和仪器的检定都有困难,是发展中的领域。

原因:流体性质多样:单相与多相、牛顿与非牛顿、粘与非粘、可压和不可压、汽化、结晶和清洁杂质等。

管路系统的多样性:圆和非圆、光滑和粗糙、弯曲情况等。

流动状态多样:层流,紊流(充分发展与非充分发展)、满管、非满管、明渠…1.2概念1)瞬时流量(流量)q :单位时间内流过某一截面的物质数量(质量或体积)。

2)总流量(总量、累积流量)Q :在某一时间内流过的物质数量。

Q=t ⎰qd , 4-1q =dtdQ4-2 若q = c 则Q= q (t 2-t 1) 4-33)流量表示法:● 质量流量m q : 单位:kg/s kg/h ● 体积流量v q : 单位:m 3/s m 3/h ● 二者之间的关系:v m q q ρ= 4-4ρ——流体的密度kg/ m 34)说明● 质量流量是物质的固有属性不随外界条件发生变化,是反映流量的最好方法。

● 凡是没有特殊说明的流量,均指的是瞬时流量。

1.3流量测量方法的分类1)容积法流体的固定的已知大小的体积逐次的从流量计中排放流出,则计算流出次数,就可以求出总量,计算排放频率,就可以求出q。

例如刮板流量计、椭圆齿轮流量计、腰轮流量计。

v特点:流体的流动状态,雷诺数影响小,易准确计数。

但是不宜于高温,高雅,赃、污介质,上限不能很大,漏流以及磨损。

2)流速法:应用最多,流通截面积恒定时,截面上的平均流速与体积流量成正比,测出与流速有关的物理量就可以知流量的大小。

例如差压法、动压、涡轮等。

3)质量法:●直接法:由牛顿第二定律,测力,加速度,得出质量。

例如:转子,靶式。

●间接法:体积流量与密度信号综合运算。

4)其他:漩涡、热式、电磁、超声波。

二.节流式流量计是目前应用最广的一种流量计,约占70%,今后相当长的时间内还会占40%~45%优点:形式不需要个别标定,能保证相当高的工作精度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

选取差压上限

� �

� � �

考虑到用户对压力损失的要求,拟选用喷嘴 ∆P max = 3 δp =3×59 = 177 kPa,取∆P max = 160 kPa; 正常流量下的差压∆P ∆P = (200 / 250)2 ×160 = 102.4 kPa 求不变量A2

qm 200000 = = 0.5099748 2 2 0.004 D ∆Pρ 0.004 × 222.44 × 102400 × 38.3475

38

迭代计算结果

n X β C ε δ E 1 0.5099748 0.6740097 0.9451122 0.9945451 3.085992×10−2 6.051584×10−2 2 0.5427955 0.6922027 0.9399362 0.9938432 2.654433×10−3 5.205304×10−3 3 0.5458869 0.6922027 0.9399362 0.9938235 1.806021×10−5 3.541580×10−5 4 0.5458080 0.6922131 0.9399332 0.9938234 0 0

2012-3-1

1

39

�

�

求d: d = Dβ = 222.44×0.6922131 = 153.975882 (mm) C 验算流量 q = 0.004 1 − β εd ∆Pρ

2

m

4

=

0.004 × 0.93993

1 − 0.692214 = 19999819 . ( kg / h)

�

× 0.99382 × 153.9759 2 102400 × 38.3475

A1 = 0.004

εd

2 4

A1 = qm / C

∆ Pρ

1− β

X = qm = A1C C = f (Re, β )

1 28

2012-3-1

具体步骤

�

1.根据节流件的形式,假设一流出系数 C0

� �

对于孔板,可设 C0 = 0.5961 + 0.0261 β2 −0.216 β8 对于喷嘴,可设 C0 = 0.9900 + 0.2262 β4.1

标准节流装置的计算

�

�

1、已知管道内径D与节流件孔径d、取压方式、被测 流体参数如温度t、压力P、密度ρ、粘度η、等熵指数 k、管道内壁的粗糙度K / D、材料线膨胀系数λD和λd 等必要条件,要求根据所测得的差压∆P计算被测介质 的流量。 2、已知管道内径D及管道布置情况、流量范围、被测 流体参数如温度t、压力P、密度ρ、粘度η、等熵指数 k、管道内壁的粗糙度K / D、材料线膨胀系数λD和λd 等必要条件,要求设计一个标准节流装置,即进行如 下工作:选择节流件形式和确定节流件开孔直径d;选 择计算差压变送器量程;推荐节流件在管道上的安装 位置以及计算流量测量总不确定度。

C = 0.9900 − 0.2262 β 4.1 − ( 0.00175β 2 − 0.0033β 4.15 )(10 6 / Re ) 1.15

�

�

δn = A2 − XnCnεn

从n = 3 起,Xn 用快速弦截法公式

2012-3-1

X n = X n −1 − δ n −1

1

X n −1 − X n − 2 δ n −1 − δ n − 2

� �

� �

2.计算变量X1 = C0 A1 3.根据X1(qm1)计算雷诺数ReD ,计算流出系 数C1 。差值δ1 = A1 −X1 / C1 4.同理计算出X2和δ2 ,由迭代公式计算X3.. 5.如果绝对值 δ n / A1小于等于某一预定精度e 时,迭代计算结束,Xn就是要求的流量值qm

2012-3-1 1 29

) + Cβ

2

∆pmax=59.7kPa

� � � �

根据β = 0.7和管路系统,查表可得直管长 l0 = 10D =2.224 m l1 = 36D = 8.008 m l2 = 7D = 1.557 m

2012-3-1 1 41

2 8 6 3.5 10 + (0.0188 + 0.0063 A) β ( ) 0.3 Re D

⎛ 19000 β ⎞ ⎟ A=⎜ ⎜ Re ⎟ D ⎝ ⎠

0.8

� �

X2 (qm2) = C1 A1=45.045t/h ReD=1.999 ×105 , C2=0.6057

2012-3-1 1 31

例题

�

�

�

已知:角接取压标准孔板,测水,t=30℃, p=0.6MPa,D20=100mm,d20=50.47mm,信号差压 ΔP=50kPa。 计算D=100.001mm,d=50.4784mm,β=0.50478, 查ρ=995.65,η=0.7975等参数 εd 2 计算 A1 = 0.004 ∆Pρ = 74368 4

X n = X n −1 − δ n −1

2012-3-1 1

X n −1 − X n − 2 δ n −1 − δ n − 2

27

第一类命题计算步骤

�

�

已知管径D、孔径d、差压∆P、密度ρ和粘度µ等 参数,直径比β和可膨胀性系数ε可以通过已知参 数求得。未知的是C和qm C是雷诺数Re 的函数,Re又是流量qm的函数。

1− β

�

设 C0 = 0.5961 + 0.0261 β2 −0.216 β8=0.6018

2012-3-1 1 30

� �

X1 (qm1) = C0 A1=44.755t/h 雷诺数 Re D = 0.354 q m = 1.987 ×105

Dη

�

C1=0.6057

106 β 0.7 C = 0.5961 + 0.0261β − 0.216β + 0.000521( ) Re D

β

2

1− β4

= A2 /(C ε)

1

⎛ X ⎞ β =⎜ 2⎟ ⎝1+ X ⎠

2

32

具体步骤

� � � � � �

� �

假设一流出系数C0 和ε0。对于液体,令ε = 1 计算变量X1 = A2 /(C0 ε0) 根据X1计算雷诺数β 根据有关公式计算流出系数C1 和可膨胀性系数ε1 计算差值δ1 = A2 −X1C1ε1 将流出系数C1 和可膨胀性系数ε1代入变量计算公 式,得X2 = A2 /(C1 ε1), X3 ,X4 … 计算β ,计算开孔直径d =Dβ 用流量公式验算流量 ,计算流量测量不确定度。

求d20

�

d 20

d 153.975882 = = [1 + λ d (t − 20)] 1 + 18.2 × 10 −6 (550 − 20)

[

]

40

= 152.505 (mm)

1

2012-3-1

�

确定压力损失

δp=

1 − β 4 (1 − C 2 ) − C β 2 1 − β (1 − C

4 2

第二类命题计算步骤

�

� � �

已知的是管径D、流量qm (也即雷诺数ReD)、 密度ρ和粘度η等参数, 直径比β、膨胀性系数ε、流出系数C是未知量 差压∆P通过差压上限的选择计算,也是已知的 2 qm C εβ 已知量 A2 = 未知量 A2 = 2

0.004 D ∆Pρ

1− β 4

1 4

�

X=

2012-3-1

34

�

管路系统布置如图

3m 8m

1.6m

2012-3-1

1

35

辅助计算

�

� � � � � �

(1)查表得工作状态下过热蒸汽的粘度为η = 31.83×10−6 Pa·S,密度为ρ = 38.3475 kg / m3 ,管道的线膨胀系数为 λD = 12.3×10−6 mm / mm·°C,取过热蒸汽的质量热容比 为k = 1.3 。 (2)求工作状态下管道直径 D = D20 [1 + λD (t − 20)] = 221 [1 + 12.3×10−6 (550 −20)] = 222.44 mm (3)计算雷诺数ReD ReD= 0.354 qm / (Dη) =0.354×200000 / (222.44 ×31.83×10−6) = 107

2012-3-1 1 33

例题

� � � � � � � � � �

设计任务书 (1)被测介质 (2)流量范围

(3)工作压力 (4)工作温度 (5)允许压力损失 (6)管道内径 (7)管道材料

2012-3-1 1

过热蒸汽 qm max = 250 t / h qm = 200 t / h qm min = 100 t / h P = 13.34 MPa(绝对) t = 550 °C δp = 59 kPa D20 = 221 mm(实测) X20CrMoWV121 无缝钢管

2012-3-1 1 25

计算依据

q v = 0.004 C

1− β

C

1− β 4

4

εd 2 ∆P / ρ = 0.004

Cβ 2

1− β

4

εD 2 ∆ P / ρ

q m = 0.004

εd

2

∆Pρ = 0.004

Cβ

2

1− β4

εD

2

∆P ρ

2012-3-1

1

26

迭代公式

�

�

� �

两类命题都不能根据上两式进行直接计算, 而要采用迭代计算方法。 重新组合流量方程,将已知值组合在方程的 一边,而将未知值组合在方程的另一边。 确定迭代变量 X 1 ,计算差值 δ 1 迭代公式