热氧化法制备SiO2薄膜

(4)热氧化

x j xSiO2

掩蔽条件: DSi>>DSiO2

杂质的 DSi T 关系曲线

DSiO2

22

SiO2掩蔽层厚度的确定

硅衬底上的SiO2要能够单做掩膜来实现定域扩散, 需要SiO2满足:

1、 SiO2有一定的厚度;2、 DSi>>DSiO2; 3、且SiO2表面杂质浓度(CS)与Si/SiO界面杂质

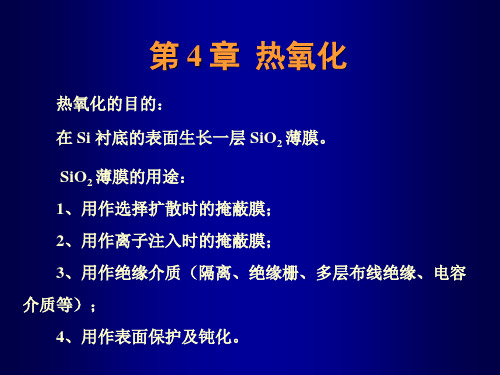

二氧化硅膜用途

作为掩蔽膜

离子注入掩蔽 11

二氧化硅膜用途

互连 层间 绝缘 介质

12

二氧化硅膜用途

作为电隔离膜

隔离工艺

13

14

二氧化硅膜用途

作为掩膜; 作为芯片的钝化和保护膜; 作为电隔离膜; 作为元器件的组成部分。

15

SiO2与Si之间完美的界面特性是成就硅 时代的主要原因

TEM照片——单晶硅表面热氧化所得非晶二氧化硅薄膜

生长速率常数 (m2/min)

1.48×10-4

6.2×10-4

38.5×10-4 117.5×10-4 43.5×10-4

133×10-4

生长0.5 微米SiO2 所需时间 (min)

1800

360

63 22 58 18

SiO2的密度 (g/mm)

备注

2.27

2.15

2.21 2.12 2.08 2.05

SiO2 形成

氧化剂流动方向 (如 O2或 H2O)

气流滞流层

SiO2 Si衬底

39

40

热氧化动力学(迪尔-格罗夫模型)

氧化剂输运---气体输运流密度用F1表 主流 粘滞层

Ga; 3. Au在SiO2中扩散系数很小,但由于

TEOS沉积SiO2沉积原理

TEOS沉积SiO2沉积原理TEOS(四乙氧基硅烷)是一种常用的有机硅化合物,可以用来制备二氧化硅(SiO2)薄膜。

TEOS沉积SiO2的原理是通过化学气相沉积(CVD)的方法,在基板表面沉积SiO2薄膜,以实现对基板的保护和功能性改良。

在TEOS沉积SiO2的过程中,首先需要将TEOS气体与氧气混合,然后通过加热使其分解生成二氧化硅和有机物的产物。

这些产物在基板表面沉积形成SiO2薄膜。

TEOS的分解反应可以用以下简化的化学方程式表示:Si(OC2H5)4 + O2 → SiO2 + CO2 + H2O在这个反应中,TEOS分子中的乙氧基团被氧气氧化,生成SiO2、二氧化碳和水。

SiO2沉积在基板表面,形成致密的氧化硅薄膜,起到保护基板和改善表面性能的作用。

TEOS沉积SiO2的原理包括两个主要过程:气相反应和表面扩散。

在气相反应中,TEOS和氧气在反应室中混合并分解,产生SiO2沉积物。

而在表面扩散过程中,SiO2沉积物在基板表面扩散并形成薄膜。

这两个过程共同作用,最终实现SiO2的沉积。

TEOS沉积SiO2的过程受到多种因素的影响,包括沉积温度、压力、气体流量和基板材料等。

这些参数的选择会影响SiO2薄膜的结构、成分和性能。

通过调节这些参数,可以控制SiO2薄膜的厚度、均匀性和致密性,以满足不同应用的要求。

总的来说,TEOS沉积SiO2是一种常用的薄膜沉积方法,可以在微电子、光学、生物医学等领域广泛应用。

通过深入了解TEOS沉积SiO2的原理和影响因素,可以更好地控制SiO2薄膜的性能,为各种应用提供定制化的解决方案。

TEOS沉积SiO2的技术不断发展,将为未来的科学研究和工程应用带来更多可能性和机遇。

半导体制造技术期末题库参考答案

RVD 和 GILD 的原理, 它们的优缺点及应用方向。

答:快速气相掺杂(RVD, Rapid Vapor-phase Doping)是一种掺杂剂从气相直接向硅中扩散、 并能形成超浅结的快速掺杂工艺。 原理是利用快速热处理过程(RTP)将处在掺杂剂气氛中 的硅片快速均匀地加热至所需要的温度,同时掺杂剂发生反应产生杂质院子,杂质原子 直接从气态转变为被硅表面吸附的固态,然后进行固相扩散,完成掺杂目的。 RVD 技术的优势(与离子注入相比,特别是在浅结的应用上) :RVD 技术并不受注入所 带来的一些效应的影响,如:沟道效应、晶格损伤或使硅片带电。 RVD 技术的劣势:对于选择扩散来说,采用 RVD 工艺仍需要掩膜。另外,RVD 仍然要在 较高温度下完成。杂质分布是非理想的指数形式,类似固态扩散,其峰值处于表面处。 应用方向:主要应用在 ULSI 工艺中,例如对 DRAM 中电容的掺杂,深沟侧墙的掺杂, 甚至在 CMOS 浅源漏结的制造中也采用 RVD 技术。 气体浸没激光掺杂(GILD: Gas Immersion Laser Doping)的工作原理:使用激光器照射处 于气态源中的硅表面,使硅表面因吸收能量而变为液体层,同时气态掺杂源由于热解或 光解作用产生杂质原子,杂质原子通过液相扩散进入很薄的硅液体层,当激光照射停止 后,掺有杂质的液体层通过固相外延转变为固态结晶体,从而完成掺杂。 GILD 的优点:杂质在液体中的扩散速度非常快,使得其分布均匀,因而可以形成陡峭的 杂质分布形式。由于有再结晶过程,所以不需要做进一步的热退火。掺杂仅限于表面, 不会发生向内扩散,体内的杂质分布没有任何扰动。可以用激光束的能量和脉冲时间决 定硅表面融化层的深度。在一个系统中相继完成掺杂,退火和形成图形,极大简化了工 艺,降低系统的工艺设备成本。 GILD 的缺点:集成工艺复杂,技术尚不成熟。 GILD 的应用:MOS 与双极器件的制造,可以制备突变型杂质分布,超浅深度和极低的 串联电阻。 2. 集成电路制造中有哪几种常见的扩散工艺?各有什么特点? 答:按照原始扩散杂质源在室温下的相态可将扩散分为三类:固态源扩散,液态源扩散 与气态源扩散。 (1) 固态源扩散:常见的主要有开管扩散、箱法扩散和涂源法扩散 a.开管扩散是把杂质源和硅片分开放置在扩散炉管中,通过惰性气体将杂质蒸汽输 运只硅片表面。其特点是温度对杂质浓度和杂质分布有着直接的影响,重复性与稳 定性都很好。 b.箱法扩散是把杂质源和硅片壮在由石英或者硅做成的箱内,在氮气或氩气的保护 下进行扩散。其特点是扩散源多为杂质的氧化物,箱子具有一定的密闭性。含有杂 质的蒸汽与硅表面反应,形成含有杂质的薄氧化层,杂质由氧化层直接向硅内扩散。 其硅表面浓度基本由扩散温度下杂质在硅中的固溶度决定,均匀性较好。 c.涂源法扩散是把溶于溶剂的杂质源直接涂在待扩散的硅片表面,在高温下由遁形 其他保护进行扩散。其特点是杂质源一般是杂质的氧化物或者杂质的氧化物与惰性 氧化物的混合物,当溶剂挥发后在硅表面形成一层杂质源。这种方法的表面浓度难 以控制,且不均匀。可以通过旋转涂源工艺或化学气象淀积法改善 (2) 液态源扩散是使用携带气体通过液态源,把杂质源蒸汽带入扩散炉管。其特点是载 气除了通过携带杂质气体进入扩散炉内之外,还有一部分直接进入炉管,起到稀释

热氧化和薄膜制备技术

3.2 热生长二氧化硅薄膜

7.缓冲层/ 热氧化层

当氮化硅直接沉积在硅衬底上时,界面存在极大 应力和界面态密度,多采用Si3N4/SiO2/Si 结 构。场氧化时,SiO2会有软化现象,可消除氮 化硅与衬底之间的应力。通常采用热氧化生成 ,厚度很薄。

3.2 热生长二氧化硅薄膜

二氧化硅的制备 硅表面形成SiO2的方法很多:热氧化、热分解淀

和离子注入的掩模,防止掺杂杂质损失而覆盖在掺杂 膜上的覆盖膜或钝化膜; 外延薄膜— 器件工作区; 多晶硅薄膜— MOS 器件中的栅级材料,多层金属化的 导电材料以及浅结器件的接触材料; 金属膜和金属硅化物薄膜— 形成低电阻内连、欧姆接触 及用来调整金属与半导体之间的势垒。

3.1 概述

二、用于制备薄膜的材料种类繁多,例如:

湿氧氧化相当于干氧氧化和水汽氧化的综合, 其速率也介于两者之间。具体的氧化速率取决 于氧气的流量、水汽的含量。氧气流量越大, 水温越高,则水汽含量越大,氧化膜的生长速 率和质量越接近于水汽氧化的情况。反之,就 越接近于干氧氧化。

3.2 热生长二氧化硅薄膜

一般湿氧氧化是由携带气体通过水浴后,含有水 汽的氧气进入石英管对硅片进行氧化,而水汽 的多少由水浴的温度控制,同时水浴的质量也 将影响氧化层质量的好坏。

1800?C

SiO+3C = 2CO SiC 空气较少

3.2 热生长二氧化硅薄膜

掩蔽性质:B、P、As等杂质在SiO2的扩散系数远小于在Si中的 扩散系数。DSi > DSiO2 SiO2 膜要有足够的厚度。杂质在一定 的扩散时间、扩散温度下,有一最小厚度。

绝缘性质:SiO2能带宽度约9 eV。 热击穿、电击穿、混合击穿:

SiO2 +4HF SiF4 2H2O SiF4 +2HF H2SiF6

热氧化

2、氧化剂分压的影响

A 2DSiO2 ks

B A

Pg

B 2DSiO2 HPg N1

成正比,称为抛物线生长阶段。B 称为 抛物线速率系数。

三、影响氧化速率的各种因素

1、氧化剂的影响

不同的氧化剂有不同的氧化速率系数,氧化速率的大小顺 序为,水汽 > 湿氧 >> 干氧。而氧化膜质量的好坏顺序则为, 干氧 > 湿氧 > 水汽,所以很多情况下采用 “干氧 - 湿氧 - 干氧” 的顺序来进行氧化。例如,

B Pg

无论在氧化的哪一个阶段,氧化速率均与氧化剂的分压 Pg

成正比。

在抛物线生长阶段,氧化速率随着氧化膜的变厚而变慢, 因此要获得较厚的氧化膜就需要很高的温度和很长的时间。这 时可采用 高压水汽氧化 技术,即在几到几十个大气压下通过增 大氧化剂分压 Pg 来提高氧化速率。

3、温度对氧化的影响

A

F3

ksCi

ks HPg 1 kstox

DSiO2

SiO2 膜的生长速率和厚度的计算

将上式的 SiO2/Si 界面处氧化剂流密度 F3 除以单位体积的 SiO2 所含的氧化剂分子数 N1 ,即可得到 SiO2 膜的生长速率

R F3 d tox

ks HPg

N1

dt

N1

1

kstox DSiO2

tox

N

2

(2) 击穿电压法, SiO2的介电强度大约是12MV/cm

二氧化硅膜制备

二氧化硅薄膜的制备及应用学号:************ **:**专业班级:应用物理指导老师:常启兵老师完成时间:2012-10-23 材料科学与工程学院摘要近年来,多孔Si02薄膜的制备及其性能表征的研究已成为材料相关领域的热点之一。

在众多的应用中,多孔Si02薄膜作为绝热材料的应用有着极其重要的意义,多孔Si02薄膜作为热绝缘材料层,用来阻隔硅基底中热电层上的热扩散。

本论文介绍了目前制备多孔Si02薄膜的主要工艺技术,对各工艺技术进行比较,对实验工艺进行了探索。

采用溶胶一凝胶法在硅基片上制备有隔热效果的多孔Si02薄膜材料,以正硅酸乙酯(TEOS)为原料,乙醇、乙二醇乙醚、异丙醇、水等为溶剂,再添加一定的有机添加剂、在碱催化条件下制备Si02溶胶,陈化后的胶体提拉成膜。

二氧化硅薄膜具有良好的硬度、光学、介电性质及耐磨、抗蚀等特性,在光学、微电子等领域有着广泛的应用前景,是目前国际上广泛关注的功能材料。

通过不同的实验条件制备出各种参数的薄膜,分析加水量的多少、溶胶配比、退火温度、陈化时间等因素对薄膜的影响。

凝胶在陈化过程发生的物理化学变化、对热处理工艺中对应力,毛细管力的处理方法、化学添加剂在干燥过程中的作用溶胶.凝胶法制备多孔Si02薄膜的最佳工艺进行了探讨。

经过实验分析讨论,得出正硅酸乙酯:H20=1:1.5时的加水量,采用混合溶剂的方法,用碱催化的方法,用真空干燥箱加速溶胶速度,采用分段方法进行加热,能够得到符合隔热要求的薄膜。

利用红外光谱分析、差热分析(DTA)、扫描电镜(SEM)、椭圆偏振仪等测试手段对薄膜的成分、表面形貌进行了分析,用粘度计测试了溶胶粘度变化、不同催化方式下的凝胶时间,用自制的设备测试了最终得到薄膜的热导率。

红外光谱分析表明所得薄膜的主要成分是Si02:差热分析结果表明从室温到250℃之间有大量的放热峰,是热处理中去除水和.OH基团最关键的时段,将这段时间的升温速度控制为0.5”C/min;椭圆偏振仪和扫描电镜(SEM)分析表明所得薄膜表面形貌良好,薄膜厚度为700-800rim;扫描电镜(SEM)分析表明薄膜由紧密排列的Si02颗粒组成,颗粒和孔径的大小为30-50nm;由通过椭圆偏振仪得到的折射率计算出薄膜的孔隙率为50%以上。

半导体制造技术题库答案

1.分别简述RVD和GILD的原理,它们的优缺点及应用方向。

快速气相掺杂(RVD, Rapid Vapor-phase Doping) 利用快速热处理过程(RTP)将处在掺杂剂气氛中的硅片快速均匀地加热至所需要的温度,同时掺杂剂发生反应产生杂质原子,杂质原子直接从气态转变为被硅表面吸附的固态,然后进行固相扩散,完成掺杂目的。

同普通扩散炉中的掺杂不同,快速气相掺杂在硅片表面上并未形成含有杂质的玻璃层;同离子注入相比(特别是在浅结的应用上),RVD技术的潜在优势是:它并不受注入所带来的一些效应的影响;对于选择扩散来说,采用快速气相掺杂工艺仍需要掩膜。

另外,快速气相掺杂仍然要在较高的温度下完成。

杂质分布是非理想的指数形式,类似固态扩散,其峰值处于表面处。

气体浸没激光掺杂(GILD: Gas Immersion Laser Doping) 用准分子激光器(308nm) 产生高能量密度(0.5—2.0J/cm2)的短脉冲(20-100ns)激光,照射处于气态源中的硅表面;硅表面因吸收能量而变为液体层;同时气态掺杂源由于热解或光解作用产生杂质原子;通过液相扩散,杂质原子进入这个很薄的液体层,溶解在液体层中的杂质扩散速度比在固体中高八个数量级以上,因而杂质快速并均匀地扩散到整个熔化层中。

当激光照射停止后,已经掺有杂质的液体层通过固相外延转变为固态结晶体。

由液体变为固态结晶体的速度非常快。

在结晶的同时,杂质也进入激活的晶格位置,不需要近一步退火过程,而且掺杂只发生在表面的一薄层内。

由于硅表面受高能激光照射的时间很短,而且能量又几乎都被表面吸收,硅体内仍处于低温状态,不会发生扩散现象,体内的杂质分布没有受到任何扰动。

硅表面溶化层的深度由激光束的能量和脉冲时间所决定。

因此,可根据需要控制激光能量密度和脉冲时间达到控制掺杂深度的目的。

2.集成电路制造中有哪几种常见的扩散工艺?各有什么优缺点?扩散工艺分类:按原始杂质源在室温下的相态分类,可分为固态源扩散,液态源扩散和气态源扩散。

二步或三步氧化法生长sio2层

二步或三步氧化法生长sio2层

在半导体制造中,二氧化硅层起着至关重要的作用,它作为绝缘层和介质层,能够保护芯片免受环境的影响,同时也可以作为存储器和电容器的介质材料。

因此,二氧化硅层的生长是半导体制造过程中的一个重要环节。

其中,二步或三步氧化法是一种常用的生长二氧化硅层的方法。

二步氧化法,也被称为“热氧化法”,是一种在高温下将硅暴露在氧化的环境中,形成二氧化硅层的方法。

这个过程可以分为两步,第一步是在高温下将硅暴露在氧气或水蒸气中,使硅表面氧化形成一层二氧化硅薄膜;第二步是将这层二氧化硅薄膜进行热处理,以增强其质量。

这种方法可以在硅表面形成高质量的二氧化硅层,且具有较高的生产效率。

相比之下,三步氧化法是在二步氧化法的基础上增加了一步。

在三步氧化法中,首先在较低的温度下形成一层薄而均匀的二氧化硅层,然后在较高的温度下进行热处理,最后再进行一次氧化处理。

这种方法可以形成更均匀、更致密的二氧化硅层,并且可以更好地控制二氧化硅层的厚度和性质。

无论是二步氧化法还是三步氧化法,其关键在于控制氧化的温度、时间和气氛,以及热处理的过程。

这些因素都会影响到二氧化硅层的性质和质量。

因此,在实际的生产过程中,需要根据具体的工艺要求和条件,选择合适的氧化方法,以获得高质量的二氧化硅层。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

东南大学材料科学与工程实验报告共页,第页

东南大学材料科学与工程

实验报告

学生姓名徐佳乐班级学号12011421 实验日期2014/9/4 批改教师

课程名称电子信息材料大型实验批改日期

实验名称热氧化法制备SiO2薄膜报告成绩

一、实验目的

1、掌握热氧化法制备SiO2薄膜的基本方法;

2、了解热氧化法制备SiO2薄膜的基本原理。

二、实验原理

在微电子工业中,SiO2薄膜也可采用CVD或者LPCV方法沉积,但热氧化法制备的SiO2薄膜具有结构致密、均匀性和重复性好、电特性最佳

与光刻胶粘附性好等优点,是制备半导体器件关键部分的高质量SiO2薄

膜的常用方法,如MOSFET器件的栅介电氧化层的制备。

下图为热氧化工艺的示意图,其基本原理是氧化气体源从一端炉口通入加热炉内,在900-1200℃的高温下,氧化剂分子向硅晶片内扩散并与

硅晶片表面发生化学反应,生成SiO2薄膜。

氧化剂可以为O2(干氧氧化)

H2O(湿氧氧化),在相同的氧化温度下,湿氧氧化的速率远大于干氧氧化。

氧化物的生长主要有两个过程决定,一个是氧化剂经由氧化层向硅表面扩散的过程,一个是氧化剂与Si表面的化学反应过程。

在SiO2的生长

初期,表面反应是限制生长速率的主要因素,热氧化生长的SiO2薄膜的

厚度X由下式确定:

X=B/A(t+τ)

此时SiO2薄膜厚度与时间呈线性关系。

B/A陈伟线性氧化速率常数,其主

要由表面反应的化学速率确定。

t为热氧化时间,τ为一常数。

当SiO2

厚度变厚,氧化剂必须扩散至Si和SiO2的界面才可反应,故其厚度受限

于扩散速度,SiO2的厚度与时间关系由下式所示:

X2=B(t+τ)

SiO2厚度与生长时间呈抛物线关系。

B为抛物线型氧化速率常数,仅与氧化剂在SiO2中的扩散系数有关。

不管是化学反应速率常数还是氧化

剂在SiO2的扩散系数均与温度有关,因此线性氧化速率常数B/A和抛物

线型氧化速率常数B均随温度升高指数增长。

上面的分析也表明,氧化过

东南大学材料科学与工程实验报告共页,第页

程中,硅与二氧化硅的界面会向硅内部迁移,这将使得Si表面的污染物

移到氧化物表面而形成一个崭新的界面。

三、实验设备及材料

1.实验器材:OTF1200管式真空炉,机械泵,塑料烧杯,塑料镊子等

2.试剂及材料:氧气,HF,去离子水,清洗过的硅片。

四、实验内容及步骤

1.去除Si晶片表面的自然氧化层。

按1:10的比例配制HF/H20腐蚀液, 将清洗过的晶片浸入腐蚀液内约1分钟后,立即取出,用去离子水冲洗晶片表面后,吹干表面。

2.设置温度处理参数。

在OTF1200管式真空炉的控制器上设置升温时间(≤10℃),热处理温度(1000℃),热处理时间(1.5小时)。

3.将Si片放入刚玉舟,放入管式炉中心位置,安装好炉管两侧的连接法兰,打开氧气钢瓶,保证整个实验过程中氧气以一定流量在炉管内流动。

启动管式炉,开始热氧化生长SiO2薄膜。

4.生长结束后,关闭管式炉加热电源,待炉温冷却到40℃以下后,取出

刚玉舟,观察生长的SiO2薄膜的颜色,与附表对比,粗略估计出所生长

SiO2薄膜的厚度。

5.妥善保管所制备SiO2薄膜,以备以后实验室用。

五、实验结果及分析

样品制备完成后学长没有给我们看,所以无法得到其表面清洁状况, 颜色和估计的厚度。

六、思考题

1.从热氧化法生长SiO2薄膜的基本原理,解释为什么热氧化方法制备的SiO2薄膜具有优异的电学性能。

答:因为热氧化法制备的SiO2薄膜结构致密、均匀性和重复性好, 2.为了制备约几个nm的超薄SiO2薄膜,可以通过改变哪些参数达到? 答:改变热处理的温度和时间,降低温度,增加升温速率,减少保温时间。

改变氧化剂状态,增加氧气的流动速度。