第六章化学气相淀积

合集下载

化学气相淀积

加热方式:

❖ 电阻直接加热(热壁式和冷壁式) ❖ 电感加热或高能辐射灯加热(多为冷壁式)

常用的几种CVD系统

APCVD系统(Atmospheric Pressure CVD)

❖ 操作简单;较高的淀积速率;适于介质薄膜淀积; ❖ 易发生气相反应,产生颗粒污染;台阶覆盖性和均匀性较差;一

般是质量输运控制,需精确控制各处的反应剂浓度均匀; ❖ 水平式反应系统;连续式淀积系统。

LPCVD系统(Low Pressure CVD)

❖ 污染小;均匀性和台阶覆盖性较好;一般是表面反应控制,精确控 制温度比较容易;

❖ 气缺现象;较低的淀积速率;较高的淀积温度; ❖ 立式淀积系统;管式淀积系统。

PECVD系统(Plasma Enhanced CVD)

❖ 相对最低的淀积温度,最高的淀积速率;淀积的薄膜具 有良好的附着性、低针孔密度、良好的阶梯覆盖、良好 的电学特性、可以与精细图形转移工艺兼容;

X=0

X=L

U

y

? (x) x

dx

L

Grove模型

❖ F1=hg(Cg-Cs) ❖ F2=ksCs ❖ Cs=Cg/(1+ks/hg)

G F kshg Cg N1 ks hg N1

气体

薄膜

Cg Cs

❖ Ks<< hg时,表面反应控制: G= (Cg ks ) /N1

hg << Ks时,质量输运控制: G= (Cg hg ) /N1

§6.2 化学气相淀积系统

CVD系统通常包括: ❖ 气态源或液态源 ❖气体输入管道 ❖气体流量控制 ❖反应室 ❖ 基座加热及控制系统(其他激活方式) ❖ 温度控制及测量系统 ❖ 减压系统(可选)

CVD的气体源

❖ 电阻直接加热(热壁式和冷壁式) ❖ 电感加热或高能辐射灯加热(多为冷壁式)

常用的几种CVD系统

APCVD系统(Atmospheric Pressure CVD)

❖ 操作简单;较高的淀积速率;适于介质薄膜淀积; ❖ 易发生气相反应,产生颗粒污染;台阶覆盖性和均匀性较差;一

般是质量输运控制,需精确控制各处的反应剂浓度均匀; ❖ 水平式反应系统;连续式淀积系统。

LPCVD系统(Low Pressure CVD)

❖ 污染小;均匀性和台阶覆盖性较好;一般是表面反应控制,精确控 制温度比较容易;

❖ 气缺现象;较低的淀积速率;较高的淀积温度; ❖ 立式淀积系统;管式淀积系统。

PECVD系统(Plasma Enhanced CVD)

❖ 相对最低的淀积温度,最高的淀积速率;淀积的薄膜具 有良好的附着性、低针孔密度、良好的阶梯覆盖、良好 的电学特性、可以与精细图形转移工艺兼容;

X=0

X=L

U

y

? (x) x

dx

L

Grove模型

❖ F1=hg(Cg-Cs) ❖ F2=ksCs ❖ Cs=Cg/(1+ks/hg)

G F kshg Cg N1 ks hg N1

气体

薄膜

Cg Cs

❖ Ks<< hg时,表面反应控制: G= (Cg ks ) /N1

hg << Ks时,质量输运控制: G= (Cg hg ) /N1

§6.2 化学气相淀积系统

CVD系统通常包括: ❖ 气态源或液态源 ❖气体输入管道 ❖气体流量控制 ❖反应室 ❖ 基座加热及控制系统(其他激活方式) ❖ 温度控制及测量系统 ❖ 减压系统(可选)

CVD的气体源

化学气相沉积

6.1 CVD概述

除了CVD和PVD外,制备薄膜的方法还有:

旋涂Spin-on 镀/电镀 electroless plating/electroplati ng

铜互连是由电镀工艺制作

6.1 CVD概述

化学气相淀积(CVD)

CVD技术特点:

具有淀积温度低、薄膜成分和厚度易于控制、均匀性 和重复性好、台阶覆盖优良、适用范围广、设备简单 等一系列优点 CVD方法几乎可以淀积集成电路工艺中所需要的各 种薄膜,例如掺杂或不掺杂的SiO2、多晶硅、非晶 硅、氮化硅、金属(钨、钼)等

反应室

基座加热及控制系统 温度控制及测量系统 减压系统(LPCVD和PECVD)

6.3 CVD工艺方法

气体源趋向液态

气态源不安全 淀积的薄膜特性不好

液态源的输送

保存在室温下的 液态源,使用时 先注入到气化室 中,气化后直接 输送到反应室中

6.3 CVD工艺方法

质量流量控制系统

金属 氧化硅 场氧化层

p+ n-well

多晶

金属

p+

金属前氧化层 侧墙氧化层

栅氧化层

p- epi layer

p+ silicon substrate

ULSI硅片上的多层金属化

钝化层

ILD-6

压点金属

M-4

ILD-5

ILD-4

M-3 ILD-3 M-2 ILD-2 M-1 Via LI metal n+ p+ n-well Poly gate p+ ILD-1 LI oxide STI n+ p-well n+ p+

硅工艺第6章_化学气相淀积习题参考答案

高温情况下hg << ks ,淀积速率 由气相质量输运速率决定; 低温情况下hg >> ks ,淀积速率受表面反应速率控制。

2 列举化学气相淀积技术的三种分类方法。

答:1)按淀积温度分:低温淀积、中温淀积; 2)按反应室内部压力分:常压淀积、低压淀积; 3)按反应室器壁温度分:冷壁式淀积、热壁式淀积; 4)按淀积反应的激活方式分:光激活、等离子体激活 等。

硅烷和氧反应

三大系统均可、氮

SiH4(气) +O2 (气)

气稀释、氧过量、 硅片加热至

SiO2(固) +2H2 (气) 250~450℃

淀积速率与温度、 氧气含量关系;需 致密化。

硅烷和N2O反应 SiH4(气) +2N2O (气)

SiO2 (固) +2N2 (气) + 2H2 (气)

PECVD系统、氩气 稀释、反应温度 200~400 ℃

Si(OC2H5)4 SiO2 + 4C2H4 + 2H2S与臭氧混合 源的SiO2淀积

LPCVD 管状热壁

反应室,淀积温度 675~695 ℃,淀积 速率25nm/min, 足够的氧气。

淀积速率与温度、 TEOS分压的关系;

保形性好。

APCVD

淀积速率显著提高; 具有非常好的保形 性,可有效填充沟 槽及金属间隙

3 简述APCVD、LPCVD、PECVD的特点。

答:

1) APCVD特点

操作简单、淀积速度较高、适合介质薄膜的淀积;易发 生气相反应,产生微粒污染,台阶覆盖性和均匀性较差; 一般由hg控制,需精确控制单位时间到达硅片表面各处 的反应剂数量,保证薄膜的均匀性。

2)LPCVD特点

(s)第六章+化学气相淀积

6.4 CVD二氧化硅

6.4.3 CVD掺杂SiO2 1. PSG 工艺:原位掺杂PH3; 组分:P2O5 和 SiO2; 磷硅玻璃回流( P-glass flow )工艺:PSG受热变软易 流动,可提供一平滑的表面,也称高温平坦化 (100-1100℃)。(好处:提高后续淀积的台阶覆盖) 2. BPSG(硼磷硅玻璃) 工艺:原位掺杂PH3 、B2H6; 组分:B2O3-P2O5-SiO2; 回流平坦化温度:850 ℃;

6.4 CVD二氧化硅

6.4.2 台阶覆盖 保形覆盖:所有图形上淀积的薄膜 厚度相同;也称共性 conformal)覆盖。 覆盖模型: ①淀积速率正比于气体分子到达表 面的角度(到达角); ②特殊位置的淀积机理: a直接入射;b再发射;c表面迁移。 保形覆盖的关键: ①表面迁移:与气体分子黏滞系数成反比; ②再发射

6.2 CVD系统

6.2.1 气体源 例如CVD二氧化硅:气态源SiH4(与O2或N2O反应); 液态源TEOS(正硅酸四乙酯分解). 液态源的优势: ①安全:气压小,不易泄露; ②淀积的薄膜特性好 液态源的输运: ①冒泡法:由N2、H2、Ar2气体携带; ②加热法:直接加热液态源,使之气化; ③直接注入法:液态源先注入到气化室,气化后直接送入 反应室。

两个结论: a.G与Cg(无稀释气体)或Y(有稀释气体)成正比; b.当Cg或Y为常数时,G由ks 、hg中较小者决定: hg >> ks,G=(CTksY)/N1 ,反应控制; hg << ks,G=(CThgY)/N1 ,扩散控制;

6.1 CVD模型

影响淀积速率的因素 ①主气体流速Um ∵ G=(CThgY)/N1 (扩散控制), F1=Dg(Cg-Cs)/δs (菲克第一定律) D g 3D g hg=Dg/δs= Re (F1前后两式比较所得) 2L Re= ρUL /μ,U≤0.99Um, ∴结论:扩散控制的G与Um1/2成正比 提高G的措施: a.降低δs:缩小基座的长度L; b.增加Um:但Um增大到一定值后→ hg >> ks→转为反应控制→G饱和。

第六章 化学气相沉积

用于CVD化学反应的几种类型

CVD法可制成各种薄膜和形成不同薄膜组成,能制 备出单质、化合物、氧化物和氮化物等薄膜。在 CVD法中应用了许多化学反应。运用各种反应方式, 选择相应的温度、气体组成、浓度、压力等参数就 能得到各种性质的薄膜。 最早采用的 CVD 化学反应方式是用于金属精制的 氢还原、化学输送反应等。现在得到应用的反应方 式有加热分解、氧化、与氨反应、等离子体激发等, 也开发激发的CVD法。下面概述这些反应方式的特 性。

表2.4 CVD和PVD方法的比较

项 目 物质源 激活方法 制作温度 PVD 生成膜物质的蒸气,反应气 体 消耗蒸发热,电离等 250~2000℃(蒸发源) 25℃至合适温度(基片) CVD 含有生成膜元素的化合物蒸 气,反应气体等 提供激活能,高温,化学自 由能

150~2000℃(基片)

成膜速率

由于 CVD 法是利用各种气体反应来制成薄膜,所 以可任意控制薄膜组成,从而制得许多新的膜材。 采用 CVD 法制备薄膜时,其生长温度显著低于薄 膜组成物质的熔点,所得膜层均匀性好,具有台阶 覆盖性能,适宜于复杂形状的基板。 由于其具有淀积速率高、膜层针孔少、纯度高、 致密、形成晶体的缺陷较少等特点,因而化学气相 沉积的应用范围非常广泛。

2 2 WF6 Si SiF4 W 3 3

一、化学气相沉积的基本原理

☞常见的几种CVD反应 化学输运反应 将薄膜物质作为源物质(无挥发性物质),借助 适当的气体介质与之反应而形成气态化合物,这种气 态化合物经过化学迁移或物理输运到与源区温度不同 的沉积区,在基片上再通过逆反应使源物质重新分解 出来,这种反应过程称为化学输运反应。 设源为A,输运剂为B,输运反应通式为:

第6章化学气相淀积

Cs

Cg 1 ks / hg

hg ks ① 淀积速率受表面化学反应速率控制

h k g

s ②淀积速率受质量输运速率控制

G F N1

G F kshg Cg N1 ks hg N1

Cg YCT

G kshg CT Y ks hg N1

G F kshg Cg N1 ks hg N1

• 多晶硅的电学特性 多晶硅的电阻率比单晶硅的电阻率高得多,这主要是由

两个方面引起的: ①在热处理过程中,一些掺杂原子跑到 晶粒间界处(例如,As和P;但是B不会发生这种现象), 而这些间界处的掺杂原子不能有效地贡献自由载流子,而 晶粒内的掺杂浓度降低了,因此同单晶硅相比,掺杂浓度 虽然相同,但多晶硅的电阻率比单晶硅的电阻率高得多; ②晶粒间界处含有大量的悬挂键,这些悬挂键可以俘获自 由载流子,因此降低了自由载流子的浓度,同时晶粒间界 俘获电荷使得邻近的晶粒耗尽,并且引起多晶硅内部电势 的变化。晶粒间界电势的变化对载流子的迁移非常不利, 同时也使电阻率增大。晶粒间界大约为0.5~1.0nm宽,可以 模型化为独立的、带宽增大的一个非晶区。多晶硅掺杂浓 度和晶粒尺寸对电阻的影响

第六章 化学气相淀积

化学气相淀积

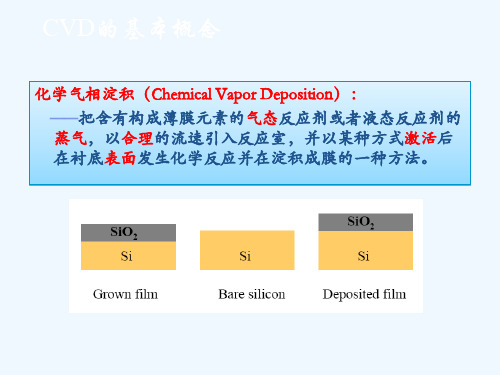

• 化学气相淀积(Chemical Vapor Deposition) ,简称CVD。

• 是把含有构成薄膜元素的气态反应剂或者液 态反应剂的蒸气,以合理的流速引入反应室 ,在衬底表面发生化学反应并在衬底表面上 淀积薄膜。

• CVD的基本理论主要包括气相化学反应、热力 学、动力学、热传导、流体力学、表面反应 、等离子反应、薄膜物理等。

6.1 CVD模型

化学气相淀积步骤: • (1)反应剂气体以合理的速流被输送到反应室内,气流从入

第六章化学气相沉积.ppt

如果用N1表示形成一个单位体积薄膜所需要的原子数量(原子/cm3),在稳态情 况下,F=Fl=F2,薄膜淀积速率G就可表示为

G F kshg Cg N1 ks hg N1

在多数CVD过程中,反应剂被惰性气体稀释,气体中反应剂的浓度Cg定义为 Cg YCT

其中,Y是气相中反应剂的摩尔百分比,而CT是单位体积中气体分子数,得 到Grove模型的薄膜淀积速率的一般表达式

边界层:气流速度受到扰动并按抛物线型变化,同时还存在反应剂浓度梯 度的薄层,称为边界层、附面层、滞流层。

边界层厚度δ(x):定义为从速度为零的硅片表 面到气流速度为0.99 Um的区域厚度。

δ(x)与距离x之间的关系可以表示为

1

δ(x)

μx ρU

2

其中,μ是气体的黏滞系数,ρ为气体的密度,

图中的虚线是气流速度U达到主气流速度Um的 99%的连线,也就是边界层的边界位置。

设L为基片的长度,边界层的平均厚度可以表示为

1

L

(x)dx

2L(

1

)2

L0

3 UL

或者 2L

ห้องสมุดไป่ตู้3 Re

其中

Re UL

Re为气体的雷诺数,无量纲,它表示流体运动中惯性效应与黏滞效应的比。

两种极限情况:

①当hg>>ks时,Cs趋向于Cg,从主气流输运到硅片表面的反应剂数量大于在 该温度下表面化学反应需要的数量,淀积速率受表面化学反应速率控制。

②当hg<<ks时, Cs趋向于0,表面化学反应所需要的反应剂数量大于在该温 度下由主气流输运到衬底表面的数量,淀积速率受质量输运速率控制。

G F kshg Cg N1 ks hg N1

在多数CVD过程中,反应剂被惰性气体稀释,气体中反应剂的浓度Cg定义为 Cg YCT

其中,Y是气相中反应剂的摩尔百分比,而CT是单位体积中气体分子数,得 到Grove模型的薄膜淀积速率的一般表达式

边界层:气流速度受到扰动并按抛物线型变化,同时还存在反应剂浓度梯 度的薄层,称为边界层、附面层、滞流层。

边界层厚度δ(x):定义为从速度为零的硅片表 面到气流速度为0.99 Um的区域厚度。

δ(x)与距离x之间的关系可以表示为

1

δ(x)

μx ρU

2

其中,μ是气体的黏滞系数,ρ为气体的密度,

图中的虚线是气流速度U达到主气流速度Um的 99%的连线,也就是边界层的边界位置。

设L为基片的长度,边界层的平均厚度可以表示为

1

L

(x)dx

2L(

1

)2

L0

3 UL

或者 2L

ห้องสมุดไป่ตู้3 Re

其中

Re UL

Re为气体的雷诺数,无量纲,它表示流体运动中惯性效应与黏滞效应的比。

两种极限情况:

①当hg>>ks时,Cs趋向于Cg,从主气流输运到硅片表面的反应剂数量大于在 该温度下表面化学反应需要的数量,淀积速率受表面化学反应速率控制。

②当hg<<ks时, Cs趋向于0,表面化学反应所需要的反应剂数量大于在该温 度下由主气流输运到衬底表面的数量,淀积速率受质量输运速率控制。

第六章化学气相淀积CVD

厚度的均匀性

薄膜厚度要求均匀性,材料的电阻会随膜厚度的 变化而变化,同时膜层越薄,就会有更多的缺陷,如 针孔,这会导致膜本身的机械强度降低,因此我们希 望薄膜有好的表面平坦度来尽可能减小台阶和缝隙。

高纯度和高密度

高纯度的膜意味着膜中没有那些会影响膜质量的 化学元素或者原子。要避免沾污物和颗粒。 膜的密度也是膜质量的重要指标,它显示了膜层中针 孔和空洞的多少。

原位掺杂

杂质原子在薄膜淀积的同时被结合到薄膜 中,一步完成薄膜淀积和掺杂 薄膜厚度、掺杂的均匀性淀积速度的控制 复杂

6.4 CVD SiO2

1.SiO2的用途

淀积

淀积

•非掺杂SiO2: 用于离子注入或扩散的掩蔽膜, 多层金属化层之间的绝缘,增加场区氧化层之 间的厚度。 •掺杂SiO2: 用于器件钝化,磷硅玻璃回流,掺 杂扩散源,与非掺杂SiO2结合作为多层金属化层 之间的绝缘层。

采用一条带或传输装置来传送硅片,通过流 动在反应器中部的反应气体。

应用:用于SiO2的淀积和掺杂的氧化 硅(PSG、BSG等)

SiH4+O2=SiO2 +H2O

100mm:10片,125mm:8片 Time:15min Temp:380~450℃6℃ 厚度均匀:< 5%

APCVD缺点

淀积温度℃ 平均晶粒直径(nm) 600 55 635 62 650 72 675 74 700 78 725 86

6.3 .2多晶硅的化学气相淀积

多晶硅的化学气相淀积采用LPCVD,因为 LPCVD淀积的薄膜均匀性好、高纯度等优点。

反应方程式:SiH4 → Si+2H2 550~650℃ 由N2或Ar携带SiH4 20%+ N2 80% 淀积速率:100~200Å/min

薄膜厚度要求均匀性,材料的电阻会随膜厚度的 变化而变化,同时膜层越薄,就会有更多的缺陷,如 针孔,这会导致膜本身的机械强度降低,因此我们希 望薄膜有好的表面平坦度来尽可能减小台阶和缝隙。

高纯度和高密度

高纯度的膜意味着膜中没有那些会影响膜质量的 化学元素或者原子。要避免沾污物和颗粒。 膜的密度也是膜质量的重要指标,它显示了膜层中针 孔和空洞的多少。

原位掺杂

杂质原子在薄膜淀积的同时被结合到薄膜 中,一步完成薄膜淀积和掺杂 薄膜厚度、掺杂的均匀性淀积速度的控制 复杂

6.4 CVD SiO2

1.SiO2的用途

淀积

淀积

•非掺杂SiO2: 用于离子注入或扩散的掩蔽膜, 多层金属化层之间的绝缘,增加场区氧化层之 间的厚度。 •掺杂SiO2: 用于器件钝化,磷硅玻璃回流,掺 杂扩散源,与非掺杂SiO2结合作为多层金属化层 之间的绝缘层。

采用一条带或传输装置来传送硅片,通过流 动在反应器中部的反应气体。

应用:用于SiO2的淀积和掺杂的氧化 硅(PSG、BSG等)

SiH4+O2=SiO2 +H2O

100mm:10片,125mm:8片 Time:15min Temp:380~450℃6℃ 厚度均匀:< 5%

APCVD缺点

淀积温度℃ 平均晶粒直径(nm) 600 55 635 62 650 72 675 74 700 78 725 86

6.3 .2多晶硅的化学气相淀积

多晶硅的化学气相淀积采用LPCVD,因为 LPCVD淀积的薄膜均匀性好、高纯度等优点。

反应方程式:SiH4 → Si+2H2 550~650℃ 由N2或Ar携带SiH4 20%+ N2 80% 淀积速率:100~200Å/min

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

∴

hg=Dg/δs=

Dg

3D g 2L

Re

,以及

Re=ρUL/μ,U≤0.99Um,则 对扩散控制:G=(CThgY)/N1,故 结论:扩散控制的G与Um1/2与成正比 提高G的措施: a.降低δs:减小基座的长度L; b.增加Um:Um增大到一定值后,hg >> ks,转为反应控制, G饱和

淀积速率与气流速率关系

第六章 化学气相淀积

化学气相淀积:CVD,Chemical Vapour Deposition。

通过气态物质的化学反应,在衬底上淀积一层薄膜的工 艺过程。

CVD薄膜:集成电路工艺所需的几乎所有薄膜,如SiO2、 Si3N4、PSG、BSG(绝缘介质)多晶硅、金属(互连线/接 触孔/电极)、单晶硅(外延)等。 CVD特点:淀积温度低、薄膜成分和厚度易于控制、均匀 性和重复性好、台阶覆盖好、适用范围广、设备简单等

6.5

CVD Si3N4

Si3N4薄膜的特性:

①扩散掩蔽能力强,尤其对钠、水汽、氧; ②对底层金属可保形覆盖; 层 ③针孔少; ④介电常数较大:(εSi3N4=6-9,εSiO2=4.2) 不能作层间的绝缘层。 钝化

淀积方法:根据用途选择;

①DRAM的电容介质:LPCVD; ②最终钝化膜:PECVD(200-400℃)

集成电路制造技术

第六章 化学气相淀积

西安电子科技大学

微电子学院

戴显英 2013Байду номын сангаас9月

本章主要内容

CVD介质薄膜的应用 CVD氧化硅与热生长氧化硅 CVD模型:淀积速率 CVD系统:APCVD、LPCVD、PECVD CVD多晶硅 CVD二氧化硅 CVD氮化硅 CVD金属 CVD与PVD

6.4

6.4.3 CVD掺杂SiO2 1. PSG

CVD二氧化硅

工艺:原位掺杂PH3; 组分:P2O5 和 SiO2; 磷硅玻璃回流( P-glass flow )工艺:PSG受热变软易流动, 可提供一平滑的表面;也称高温平坦化(1000-1100℃)

2.

BPSG

工艺:原位掺杂PH3 、B2H6; 组分:B2O3-P2O5-SiO2; 回流温度:850 ℃;

• 高质量

CVD 氧化硅 • O和Si都来自气态源 • 淀积在衬底表面

• 生长温度低(如PECVD)、生长速率高

CVD介质薄膜的应用

浅槽隔离 (STI, USG)

侧墙隔离 (Sidewall spacer,USG) 金属前介质 (PMD, PSG or BPSG) 金属间介质 (IMD, USG or FSG) 钝化介质 (PD, Oxide/Nitride)

常用CVD技术

①常压CVD(APCVD)②低压CVD(LPCVD) ③等离子体CVD(PECVD)

CVD系统

6.2

6.2.1

CVD系统

气体源

例如CVD二氧化硅:气态源SiH4;液态源TEOS(正硅酸四 乙酯)。 液态源的优势: ①安全:气压小,不易泄露; ②淀积的薄膜特性好 液态源的输运(传输): ①冒泡法:由N2、H2、Ar2气体携带; ②加热法:直接加热气化液态源; ③直接注入法:液态源先注入到气化室,气化后直接送入 反应室。

6.4.1 CVD SiO2的方法 1. 低温CVD

①气态硅烷源 硅烷和氧气: APCVD、LPCVD、PECVD 淀积机理: SiH4+O2 ~400℃ SiO2 + H2 硅烷和N2O(NO) :PECVD 淀积机理: SiH4+N2O 200-400℃ SiO2 + N2 + H2O 原位掺P:形成PSG 淀积机理: PH3(g)+5O2=2P2O5(固)+6H2 优点:温度低;反应机理简单。 缺点:台阶覆盖差。

LPCVD系统

6.2.3

CVD技术

3. PECVD(等离子体增强化学气相淀积)

淀积原理: RF激活气体分子(等离子体),使其在低温 (室温)下发生化学反应,淀积成膜。 淀积机理:表面反应控制过程。 优点:温度低(200-350℃);更高的淀积速率; 附着性好;台阶覆盖好;电学特性好; 缺点:产量低; 淀积薄膜:金属化后的钝化膜( Si3N4 );多层布 线的介质膜( Si3N4 、SiO2)。

CVD介质薄膜的应用

浅槽隔离 (STI)

CVD介质薄膜的应用

侧墙隔离(Sidewall spacer)

思考题:小尺寸器为什么要LDD(轻掺杂源漏)?

基本应用

CVD介质层的应用实例

6.1 CVD模型

6.1.1 CVD的基本过程

①传输:反应剂从气相经附面层 (边界层)扩散到(Si)表面; ②吸附:反应剂吸附在表面; ③化学反应:在表面进行化学反 应,生成薄膜分子及副产物; ④淀积:薄膜分子在表面淀积成 薄膜; ⑤脱吸:副产物脱离吸附; ⑥逸出:脱吸的副产物从表面扩 散到气相,逸出反应室。

2. PECVD

CVD Si3N4

①反应: SiH4 + NH3 (N2) → SixNyHz + H2 ②SiN薄膜中H的危害:阈值漂移

6.4

6.4.2

CVD二氧化硅

台阶覆盖

保形覆盖:所有图形上淀积 的薄膜厚度相同,也称共性 (conformal)覆盖。

覆盖模型:

①淀积速率正比于气体分子到达 表面的角度; ②特殊位置的淀积机理: a)直接入射b)再发射c)表面迁移

6.4

CVD二氧化硅

保形覆盖的关键:

①表面迁移:与气体分子黏滞系数成反比; ②再发射

PECVD系统

PECVD 系统(电容耦合)

6.3

6.3.1 多晶硅薄膜的特性

CVD多晶硅

1. 结构特性 ①由无数生长方向各不相同的小晶粒(100nm量级)组成;主 要生长方向(优选方向)--<110>。 ②晶粒间界具有高密度缺陷和悬挂键。 2. 物理特性:扩散系数明显高于单晶硅; 3. 电学特性 ①电阻率远高于单晶硅;WHY? ②晶粒尺寸大的薄膜电阻率小。

6.3

CVD多晶硅

特点: ①与Si及SiO2的接触性能更好; ②台阶覆盖性好。 缺点: SiH4易气相分解。 用途:欧姆接触、栅极、互连线等材料。 多晶硅掺杂 ①扩散:电阻率低;温度高; ②离子注入:电阻率是扩散的10倍; ③原位掺杂:淀积过程(模型)复杂;

实际应用

6.4

CVD二氧化硅

CVD系统:常压CVD(APCVD)、低压CVD(LPCVD)和等离 子增强CVD(PECVD)

CVD氧化层与热生长氧化层的比较

热氧化处理 CVD

热生长氧化层

裸硅片

CVD氧化层

CVD氧化硅vs.热生长氧化硅

热生长氧化硅

• O来源于气源,Si来源于衬底 • 氧化物生长消耗硅衬底

氧化温度高、氧化速率慢

L

1/ 2

或

2L 3 Re

Re= ρUL /μ,雷诺数(无量纲) 雷诺数取值:<200,平流型;商业CVD:Re=50-100; >2100,湍流型(要避免)。

6.1 CVD模型

6.1.3

Grove模型

①假定边界层中反应剂的浓度梯度为线性近似,则扩散流密度 F1=hg(Cg-Cs)

hg - 气相质量转移系数, Cg- 主气流中反应剂浓度, Cs - 表面处反应剂浓度;

CVD过程图示

CVD过程示意

CVD气体的流动

6.1 CVD模型

6.1.2

边界层理论

CVD气体的特性:平均自由程远小于反应室尺寸,具有黏滞性; 平流层:主气流层,流速Um 均一; 边界层(附面层、滞留层):流速受到扰动的气流层; 泊松流(Poisseulle Flow):沿主气流方向(平行Si表面)没 有速度梯度,沿垂直Si表面存在速度梯度的流体;

CVD边界层模型

6.1 CVD模型

6.1.2

边界层理论

δ(x)=(μx/ρU)1/2

边界层厚度δ(x):流速小于0.99 Um 的区域;

μ-黏滞系数,x-与基座的距离,ρ-密度,U-边界层流速;

平均厚度

1 2 ( x)dx L L0 3 UL

一般表达式:G=[kshg/(ks+hg)](CT/N1)Y 两种极限情况 ①反应控制:hg >> ks,则 G=(CTksY)/N1 ; ②扩散控制:hg << ks,则 G=(CThgY)/N1 ;

6.1 CVD模型

影响淀积速率的因素

①主气体流速Um ∵ F1=hg(Cg-Cs)= Dg(Cg-Cs)/δs,

6.5

CVD Si3N4薄膜工艺 1. LPCVD

CVD Si3N4

①反应剂: SiH2Cl2 + NH3 → Si3N4+H2+HCl ②温度:700-900 ℃; ③速率:与总压力(或pSiH2Cl2)成正比; ④特点:密度高;不易被稀HF腐蚀; 化学配比好;保形覆盖; ⑤缺点:应力大;

6.5

6.3

6.3.2

CVD多晶硅

CVD多晶硅

工艺:LPCVD; 气体源:气态SiH4; 淀积过程: ①吸附:SiH4(g)→ SiH4(吸附) ②热分解: SiH4(吸附) = SiH2(吸附)+H2(g) SiH2(吸附) = Si(吸附)+H2(g) ③淀积: Si(吸附)= Si(固) ④脱吸、逸出: SiH2、H2脱离表面,逸出反应室。 总反应式: SiH4(吸附) = Si(固体)+2H2(g)