塑胶模具设计全套资料

塑胶模具设计资料

塑胶模具设计资料塑胶模具设计涉及到工程技术、材料科学、机械制造技术等多个领域,需要有全面而专业的资料支持。

在这篇文档中,我们将介绍塑胶模具设计资料的种类和获取途径,为从事该领域的设计师、工程师和研究人员提供一些有用的参考。

一、塑胶模具设计资料的种类1. 塑胶模具设计规范和标准各国和地区的塑胶模具设计规范和标准不尽相同,常用的包括ISO、ASTM、GB、JIS等标准。

这些规范和标准通常包括有关塑料材料、模具设计、制造、加工、检验等方面的内容,是塑胶模具设计的基础和基本架构。

设计者和操作者应该仔细阅读和理解这些规范和标准,按照要求制定设计和加工方案。

2. 塑料材料手册塑料材料的种类繁多,不同的材料有不同的特性和用途。

塑料材料手册收集了各种常用的塑料材料的物理性质、化学性质、机械性能、加工参数等详细资料,包括有机玻璃、PVC、ABS、PE、PP等常用塑料材料。

设计者和操作者可以根据需要选择合适的材料,制定相应的模具设计和生产工艺。

3. CAD软件CAD软件是塑胶模具设计的主要工具之一。

设计者需要熟练掌握专业的CAD软件,包括Pro/E、SolidWorks、UG等。

这些软件能够帮助设计者进行三维建模、构件分析、流分析等操作,辅助设计者制定出满足要求的模具设计方案。

4. 模具加工工艺资料塑胶模具的加工工艺非常复杂,涉及到铣床、车床、电火花加工、线切割等多种加工方法。

有关模具加工工艺的资料包括加工规范、工具的选择、加工机床的性能、操作流程等方面的内容。

设计者和加工人员需要认真学习和了解这些资料,合理选择加工工艺和加工设备,保证模具的质量和准确性。

5. 模具试样分析报告模具试样分析报告主要针对塑料材料的性质进行分析与测试,包括拉伸强度、抗压强度、挠度等多个方面的测试。

这些数据可帮助设计者更加准确地制定模具设计方案和工艺参数,提高模具的可靠性和工作效率。

6. 模具生产和维护手册模具生产和维护手册包括有关模具生产和使用方面的资料,包括模具装配、维护、保养、故障排除等方面的内容。

塑胶模具设计手册

塑胶模具设计手册塑胶模具设计手册塑膠模具設計手冊成品檢測及澆注系統一、成品檢測以目前課內現有設備(包括軟體及硬體)¸針對成品尺寸的檢查是一個很簡單的事情。

可以通過Pro/E的檢查¸也可以用CAE¸當然用AUTOCAD 進行檢查將更加全面快速。

我們的目標是: 快、穩、準。

那麼現在具體將三個可行方式詳細論術如下: 方法一: 運用AUTOCAD進行成品尺寸檢查。

對客戶提供的成品¸我們將運用成品檢測圖的方式將之做成一張標準檢測用的2D圖檔及圖面。

同時對成品的每個部分進行分析。

例如: 設計斜銷的空間、套筒能否運作、滑塊的設計¸以及其它一些相關技術問題。

方法二: 運用Pro/E的撿測功能對成品進行檢查。

A運用measure功能提供的項目對成品的尺寸進行檢視有: CURVE LENGTH、DISTANCE 、ANGLE 、AREA 、DIAMETER 、TRASFORM 等各項子功能。

B 運用SET UP---REF DIM進行檢測。

C 運用INFO菜單下的MODEL ANALYSIS 、MEASURE CURVE ANALYSIS 、SURFACE ANALYSIS進行分析檢測。

方法三:運用CAE功能對成品進行檢測。

二、重量材質部分: 我們知道運用Pro/E的工程計算的功能可以很清楚地計算出成品的體積、重量。

我們運用CAE提供的資料庫將常用塑膠材料的特性進行匯編¸利用方便的塑膠特性選擇注塑成型機的大小。

三、投影面積的大小: 投影面積的大小也可以通過Pro/E 計算¸當然CAE的計算也是可以完成的。

只不過是CAE中投影面積的計算費時太長。

這不是方法上的問題¸而是技巧性的問題。

四、模流分析的結果。

塑膠材料的特性及進膠方式。

一些常見的高份子材料列如下表: 結晶性非結晶性PP 聚丙烯PS(ATACTIC)聚苯乙烯HDPE高密度聚乙烯PV AC 聚酯酸乙烯LDPE低高密度聚乙烯PMMA聚甲基丙烯酸甲酯PA(NYLON) EV A乙烯--醋酸乙烯共聚合物POM聚縮醛A V PTFE EV PEO CHLORINATED PE氯化聚乙烯PETP(PET)聚對苯二甲二乙酯ABS HIPS PPO 賽璐璐(cellulose)纖維素塑膠PC 聚碳酸酯PBT 聚對丁烯二甲二乙酯對一些常見的¸我們公司及客戶們經常使用的塑膠特性做一些簡單的介紹: 一、PC塑料(POLYCARBONATE): PC 兼具有耐熱性、耐沖擊性和透明性。

塑胶模具设计(初级)资料

`一. 概述二. 塑膠及塑膠製品三. 典型塑膠模胚結構圖四. 一般塑模設計及加工五. 試模與維護六. 模具管理一. 概述1. 塑膠模具定義及在國民經濟中的重要作用:塑膠模就是利用其特定形狀去成型具有一定形狀和尺寸的塑膠製品的工具,它對塑膠零件的製造質量和成本起決定性影響.在我們日常生活及社會各領域,無處不見模具產品的蹤影.現在,我們就概括說說模具工業在國民經濟中的重要作用.在電子、汽車、電機、儀器、電器、儀表、家電和通訊等產品中,60%~80%的零部件都要依靠模具成形。

用模具生產製件所表現出來的高精度、高複雜程度、高一致性、高生產率和低消耗,是其他加工製造方法所不能比擬的。

模具又是“效益放大器”,用模具生產的最終產品的價值,往往是模具自身價值的幾十倍、上百倍。

目前全世界的模具年產值,約有600億美元。

日、美等工業發達國家,其模具工業產值已超過機床工業產值。

從1997年開始,我國模具工業產值也超過了機床工業產值。

模具生產技術水平的高低,已成為衡量一個國家產品製造水平高低的重要標志,在很大程度上決定著產品的質量、效益和新產品的開發能力。

第一,模具工業是高新技術產業的一個組成部分。

例如,屬於高新技術領域的集成電路的設計與製造,不能沒有做引線框架的精密級進沖模和精密的集成電路塑封模;計算機的機殼、接插件和許多元器件的製造,也必須有精密塑膠模具和精密衝壓模具;數位化電子產品(包括通訊產品)的發展,沒有精密模具也不行。

不僅電子產品如此,在航太航空領域也離不開精密模具。

例如,形狀誤差小於0.1~0.3μm的空對空導彈紅外線接收器的非球面反射鏡,就必須用高精度的塑膠模具成型。

因此可以說,許多高精度模具本身就是高新技術產業的一部分。

有些生產高精度模具的企業,已經被命名為“高新技術企業”。

第二,模具工業又是高新技術產業化的重要領域。

模具製造技術水平的提高,模具工業的技術升高,離不開同高新技術的嫁接。

CAD/CAE/CAM技術在模具工業中的應用,快速原型製造技術的應用,使模具的設計製造技術發生了重大變革,就是一個最好的例證。

塑胶模具设计培训资料

模具设计培训资料编制本手册的主要目的有两个:1.规范公司设计人员的设计并在实际设计工作中作为参考。

2.新入公司的助理工程师的培训教材。

公司产品可分为自主开发设计产品和OEM类产品。

自主开发设计产品公司根据市场的需求,开发出符合消费者要求的产品。

随着消费者对产品要求的不断提高、市场竞争越来越激烈,这就要求设计人员设计出来的产品在外观结构、功能方面有独到之处。

在设计过程中不断优化改进产品,在保证产品质量的前提下尽可能降低产品的成本,为公司创造最大的利润。

自主开发设计产品包括公司自有品牌产品、帖牌产品、定制产品。

OEM产品OEM原来是指由客户提供所有的技术资料和图纸,制造商仅负责生产的模式。

现在所讲的OEM其实已经包括ODM,即客户提供外观、对功能提出要求,制造商根据要求进行设计、生产产品。

OEM类产品尽可能按客户的要求设计和生产产品,只有在客户的要求不合理的情况下,经与客户协商,在得到客户的同意下才能进行进一步的开发设计。

OEM类产品只有在得到客户的最终确认以及本公司能批量生产才表示整个开发过程完成。

本培训资料内部使用,若有需求可联系QQ:396223646要培训部人员讲解或给其他详细资讯。

一、塑胶件塑胶件设计时尽可能做到一次成功,对某些难以保证的地方,考虑到修模时给模具加料难、去料易,可预先给塑料件保留一定的间隙。

常用塑料介绍常用的塑料主要有ABS、AS、PC、PMMA、PS、HIPS、PP、POM 等,其中常用的透明塑料有PC、PMMA、PS、AS。

高档电子产品的外壳通常采用ABS+PC;显示屏采用PC,如采用PMMA则需进行表面硬化处理。

日常生活中使用的中底挡电子产品大多使用HIPS和ABS做外壳,HIPS因其有较好的抗老化性能,逐步有取代ABS的趋势。

常见表面处理介绍表面处理有电镀、喷涂、丝印、移印、水转印。

ABS、HIPS、PC料都有较好的表面处理效果。

而PP料的表面处理性能较差,通常要做预处理工艺。

001.塑胶模具基本原理和产品结构设计

001.塑胶模具基本原理和产品结构设计文章标题:从基本原理到产品结构设计,探索塑胶模具的奥秘001.塑胶模具基本原理和产品结构设计在当今社会,塑胶制品已经渗透到了各个行业的方方面面,成为了不可或缺的一部分。

而塑胶制品的生产过程中,离不开塑胶模具的应用。

塑胶模具作为生产塑胶制品的重要工具,在制品的设计与生产过程中起着至关重要的作用。

本文将深入探讨塑胶模具的基本原理和产品结构设计,帮助读者全面了解和掌握这一重要领域。

一、塑胶模具基本原理1.塑胶模具的基本概念塑胶模具是用于生产各种塑胶制品的模具,它可以将加热熔化的塑胶压制成所需的形状和尺寸。

这些模具通常由模具芯和模具腔两部分组成,通过模具的开合和压制过程来实现塑胶制品的成型。

2.塑胶模具的工作原理塑胶模具的工作原理是利用加热、注射、冷却等工艺过程,将塑胶材料熔化后注入模具腔内,经过一定的冷却时间后,模具开合取出成型的塑胶制品。

这个过程需要严格控制温度、压力、冷却时间等参数,以确保成型的塑胶制品质量。

3.塑胶模具的分类根据不同的成型方法和产品要求,塑胶模具可以分为压缩模具、注射模具和吹塑模具等多种类型,每种类型都有其特定的适用范围和工艺要求。

二、塑胶模具产品结构设计1.产品设计的前期工作在进行塑胶模具产品结构设计之前,需要充分了解产品的使用场景、功能需求、外形尺寸等相关信息,以便为后续的模具设计工作提供有效的参考依据。

2.模具结构设计的要点模具结构设计需要考虑产品的成型过程、模具的制造工艺、使用寿命和维护保养等因素。

合理的模具结构设计可以有效提高模具的使用寿命和成型效率。

3.模具材料的选择模具材料的选择对于模具的使用寿命和成型效果有着至关重要的影响。

合理选择模具材料可以大大提高模具的性能和使用寿命。

三、个人观点与总结回顾通过对塑胶模具的基本原理和产品结构设计进行深入了解,我认为塑胶模具作为塑胶制品生产过程中的重要环节,其工艺和质量对最终成型产品的质量起着决定性的作用。

2024版塑料模具设计教学(精选)

合金钢

具有较高的强度、韧性和 耐磨性,适用于制造大型、 复杂、高精度的塑料模具。

不锈钢

具有优良的耐腐蚀性和耐 磨性,适用于制造有腐蚀 性介质或外观要求较高的 塑料模具。

20

热处理工艺对性能影响

退火处理

消除内应力,提高塑性 和韧性,改善切削加工

性能。

2024/1/28

正火处理

细化晶粒,提高强度和 韧性,改善综合力学性

26

07 案例分析与实践 操作指导

2024/1/28

27

典型案例分析讨论

案例一

手机壳塑料模具设计

设计需求分析

探讨手机壳的材质、尺寸精度、表面处理等要求。

模具结构设计

分析分型面、浇注系统、冷却系统等关键设计要 素。

2024/1/28

28

典型案例分析讨论

2024/1/28

制造工艺及装配

01

讲解模具的加工工艺、装配过程及调试方法。

脱模机构设计

脱模机构用于将制品从模具中脱出,其设计应保证制品完整无损且易于脱模。设计时需考虑脱模方式、脱模力大 小及方向等因素。同时,还需考虑模具结构、制品形状和尺寸等因素对脱模机构的影响。

2024/1/28

14

04 挤出成型模具设 计

2024/1/28

15

挤出成型原理及设备

挤出成型原理

通过挤出机螺杆的旋转和机筒的加热,使 塑料在机筒内熔融塑化,并在螺杆的推动 下,以一定的压力和速度通过机头模口挤 出,得到截面形状一定的塑料型材。

3

塑料材料特性

热塑性塑料

受热软化、冷却硬化,可反复加 热和冷却,具有良好的可塑性。 如聚乙烯(PE)、聚丙烯(PP)

塑胶模具设计指引

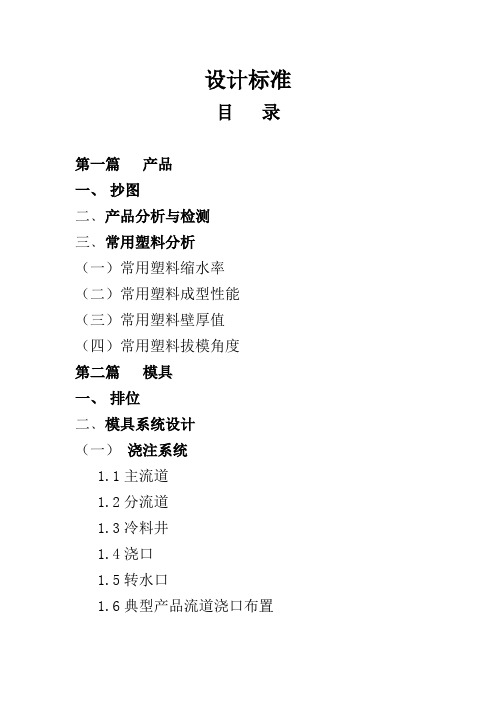

设计标准目录第一篇产品一、抄图二﹑产品分析与检测三﹑常用塑料分析(一)常用塑料缩水率(二)常用塑料成型性能(三)常用塑料壁厚值(四)常用塑料拔模角度第二篇模具一、排位二﹑模具系统设计(一)浇注系统1.1主流道1.2分流道1.3冷料井1.4浇口1.5转水口1.6典型产品流道浇口布置(二)成形系统2.1行位系统行位斜顶2.2镶件(三)顶出系统4.1顶出系统设计要点4.2顶出机构的基本方式 4.2.1顶针4.2.2司筒4.2.3扁顶针4.2.4直顶4.2.5推板4.3先复位机构(四) 冷却系统5.1.运水位置5.2.水路大小5.3.水路与模胚位置关系5.4.水井(五) 导向定位系统(六) 排气系统7.1产品排气7.2导套排气槽7.3尼龙螺丝排气孔(七)模胚结构件(支撑)及周边辅助件 7.1撑头7.2垃圾钉7.3锁模机构7.4温控箱、水管、紧固件三﹑细水口模设计四、模具零部件材料选择六、分模(一)模具档分模(二)组立档分模七、注射机选择第三篇图档一、出图要求1.排位图2.装配图3.顶针图4.线割图5.零件图6.分模图7.爆炸图二、图纸管理与进度控制(一)图纸管理(二)审图(三)进度三、电脑图档管理第四篇附录一、标准件二、工程表格产品篇抄图一.抄图前,先要看懂,看透产品线图,然后班顺思路,特别是外形面的画法。

抄好产品图要转为2D线图与设计部提供的平面线图套。

要保证主要的视图和边界线完全重合一致。

若有不重合、不一致的情况,首先分析是2D线图本身表达有问题,还是抄图时造成的。

若为2D线图表达问题则应及时标明,并与设计部沟通、反映;若为抄图问题,及时修改。

二.一个产品通常要多次转图与标题栏对上几次逐步确认(看版本),避免最后的问题堆积。

三.在抄图的整个过程中,最为重要的是基体外形面的控制和核对。

四.抄好的UG尽可能保证可以再生,以实现UG的参数设计功能。

五.通常抄图应先抄好影响模具结构之处,如外形面、行位处倒勾、前后模基面加减胶。

塑料模具设计相关资料

塑料模具设计相关资料塑料模具设计是基于塑料制品生产需求的设计。

它是加工塑料制品的必须步骤之一,还是制品质量的关键因素之一。

塑料模具设计的好坏直接影响着产品的成本、质量、生产效率等因素。

下面将介绍塑料模具设计相关资料。

一、塑料模具设计前的准备工作1.产品的设计图产品的设计图是塑料模具设计的基础。

了解产品的造型、尺寸、要求等信息,有利于模具设计人员根据产品要求设计模具。

在设计模具前,需要充分了解产品的形状、尺寸、材质、要求以及使用环境等方面的要求。

2.模型数据模型数据能够帮助塑料模具设计人员更加深入的了解产品的形状和尺寸,从而更好的设计模具。

模型数据可以是CAD图纸或3D数字模型等格式。

3.材料选择及塑料粘度塑料模具设计需要了解所用材料的特性、性能、密度、熔点、硬度、收缩等因素。

也需要了解不同塑料粘度对模具设计的影响,以便设计时针对性的进行处理。

二、模具设计图纸的制作1.模具总图模具总图是整个模具设计的总体框架,它包括模具的基本参数、结构、形状、模腔布置及大小等方面。

设计时需要考虑模具的防锈、保养、维修等方面,尽可能简化模具的结构,减少模具成本。

2.模具部件图模具部件图是模具设计的细节图,包括模具所有零部件的形状、尺寸和布置。

根据模具总图,设计师需要细化模具各个部件的形状、尺寸,确保模具各个部件的互相嵌套、移动等动作的正常进行。

三、塑料模具设计错误及其处理方法1.开裂在塑料模具设计时,应尽量避免模具内部出现锐角、过分紧密的结构以及薄弱部位,因为这些部位容易出现撕扯现象,导致裂纹的出现。

处理方法是增加模具的壁厚,减小锐角等。

2.变形塑料模具有时会发生变形,特别是在高温、高压下使用,这会导致产品尺寸偏差和产品坯料损失。

处理方法是增加模具的冷却系统,在加工过程中保持模具和产品的温度、压力稳定。

3.缺陷塑料模具在设计加工时,容易出现一些质量问题,如毛刺、气泡、线条等。

处理方法是在制作模具时使用加工精度高、质量稳定的机械设备和工艺,同时加强对模具加工环节的质量把控。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑胶模具设计资料常用塑胶性能PA聚酰胺俗称尼龙常用的PA有PA6、PA66、PA12、PAST、防火PA,其收缩率分别为0.8~1.5,2.25,0.3~1.5,0.8~1.8,0.9性能参数:收缩率0.9,比重1.2g/cm(防火PA比重1.4g/cm),注射温度260~300,:拉伸力强,耐磨、耐热寒,自润性非常好,流动性好,收缩波动大,变形大,风扇叶、,胶蕊等内配件,不适合做有外观要求和形状要求的外壳件。

成型加工性能:1.吸湿性较大,成型前必须干燥处理,否则在高温成型时易起泡、制品强度下降。

2.热稳定性差沾度低流动性好易溢边、流涎,溢边值0.02mm,因此模具必须选用最小间隙,宜采用自锁式喷嘴3.收缩大,易发生缩孔、凹陷和变形等缺陷4.易沾模5.熔融前很硬易损伤模具、螺杆模具设计时注意的事项:1.可以采用各种形式的浇口,浇口与塑件相接处应圆滑过度。

流道和浇口截面尺寸大些较好,这样可以改善缩孔和凹陷等缺陷。

2.塑件壁厚不宜过厚并应均匀,脱模斜度不宜过小。

3.注意顶出机构PC 聚碳酸酯俗称防弹胶:透明度高,绝缘性好,强韧性好,耐冲击,光亮,粘度高,适用高透明产品,如车灯,仪表成型加工性能:1.吸湿性不大,但是成型前必须干燥2.熔融沾度高须高温高压,不易出现溢料3.收缩性不大,可以用来成型尺寸精度较高的产品4.熔体冷却速度快,易应力裂痕5.熔料较硬易损伤模具,故因提高模具的硬度或对模具进行镀铬处理模具设计时注意的事项:1.由于熔体粘度大,分流道内浇口阻力要小,因此模具的浇注系统要短而粗2.聚碳酸酯具有缺口敏感性,制品设计时忌有尖角、缺口、厚薄变化大的区域密度聚乙烯),LDPE俗称软胶、花料、筒料,HDPE俗称硬性软胶,UHDPE俗称超硬性软胶:耐辐射,耐酸碱,耐腐烂,有弹性,易变形,材质轻,吸水小,收缩波动大,冷却时间长,主要用于食品包装成型加工性能:1.吸湿性小,成型前不需干燥熔2.熔体粘度低,流动性好,溢边值0.02mm3.收缩率和收缩的范围都很大,易取向和翘曲变形,LDPE收缩率1.5%~5%,HDPE收缩率2%~5%4.冷却速度慢必须充分冷却模具设计时注意的事项:1.不宜采用直接浇口,否则将加大浇口附近的内应力,产生收缩不均匀,方向性明显,增大翘曲变形2.质软易脱模,当制品上有浅侧凸(凹)时,可实行强制脱模PP 聚丙烯俗称百折胶:透明,表面光泽度好,材质轻,耐折弯,耐高低温,流动好,应用于一次性口杯,饮料瓶,小扇叶成型加工性能:1.吸湿性小,成型前可不用干燥2.粘度低,流动性好,溢边值0.03mm3.收缩率大且波动的范围大,易发生缩孔、凹陷、变形及取向,收缩率为1%~5%4.冷却速度快,浇注系统及冷却系统应缓慢散热,适当延长冷却时间,以稳定尺寸5.可能发生熔体破裂,与热金属长期接触易分解模具设计时注意的事项:1.因取向严重,不宜采用直接浇口,否则浇口附近残余应力大,易使塑件翘曲变形2.塑件壁厚要均匀,避免缺口和尖角,防止应力集中3.塑件内不能含有铜制嵌件,PP与铜接触后会变脆性能参数::透明,质硬,耐药性,流动性好,性质脆,易开裂,可用于餐盘,杯,透明小型壳件。

成型加工性能:1.吸湿性小,成型前可不干燥。

2.粘度低,流动性好,溢边值0.03mm3.收缩率小,可以用来成型尺寸精度高和尺寸稳定性好的制品,收缩率0.4%~0.5%4.成型过程中易产生内应力,导致制品出现裂纹和应力开裂5.PS 具有一定的静电洗尘作用,因此在工作中要注意原料环境的清洁卫生,以防树脂被污染模具设计时注意的事项:1.可以采用各种形式的浇口,浇口和塑件的连接处应圆滑过度,防止去除时损伤塑件2.塑件壁厚要均匀(一般在1~4mm 为宜),不宜含有嵌件、缺口及尖角,轮廓表面圆滑过度3.脱模斜度不宜过小,一般在2∘以上,推出力要均匀分布,以顶出平衡,防止变形和开裂PVC 聚氯乙烯 俗称PVCO 粉 可以分为硬质PVC 、软质PVCPVC难熄 灭黄色,下端绿软 化氯气味物理力学性能及应用范围:耐高低温,耐酸碱、腐蚀,绝缘性好,难燃,,流动性差,PVC 加阻燃剂后对钢材腐蚀性大 主要用于做水管,线槽等成型加工性能:1.吸湿性小,成型前应预先干燥,目的是为了提高流动性及防止产生气泡,避免制品表面缺乏光泽2.粘度高,流动性差3.收缩率小,硬质PVC 收缩率0.1%~0.4%,软质PVC 收缩率1%~5%4.热稳定差,极易分解,应控制好料温,尤其在高温下与钢、铜等金属接触极易分解,分解产生腐蚀性气体,腐蚀模具,因此模具型腔表面应镀铬或渗氮处理,并且成型与分解范围相近停机易分解5.外观易老化变坏模具设计时注意的事项:1.因为PVC粘度大,因此分流道内浇口阻力小,便于熔料的流动2.宜用螺杆式注射机和直通喷嘴,孔径宜大,以防死角滞料PPO 聚苯醚其应用以改性聚苯醚MPPO为主:具有很强的耐热性、耐药性及电绝缘性,强度高,冲击性能优良,阻燃性性良好,具有自熄性,最适用于潮湿且需要具有优良的电绝缘性、力学性能和尺寸稳定性的场合,如插座、照相机及钟表的零件和外壳成型加工性能:1.吸湿性小,一般成型前不需要干燥,但是含水量稍大时,对表观和性能要求较高的产品,成型前必须干燥,目的是为了避免成型加工时产生气泡,银丝等缺陷及力学性能降低2.粘度高,流动性差,制品易产生内应力,在使用过程中易发生应力开裂,故制品需要热处理3.PPO为无定型高聚物,成型收缩率小,可以用来成型精密制品,收缩率为0.2%~0.65%4.PPO的边角料可以反复使用,重复3次后其物理力学性能不会明显降低模具设计时注意的事项:1.主浇道锥度应稍大些,一般应在3.5度,分浇道以圆形为好,浇口通常采用扇形、圆形和主浇道型浇口,避免使用点浇口2.喷嘴应选用直通式,并应有加热装置,喷嘴孔径3~6mm3.在成型的过程中,对模具的温度要求较高,模具应有加热系统,且模具与模板间应有隔热层,模温通常在90~150度POM 聚甲醛俗称赛钢,缩醛:力大,硬度高,强韧,耐药, 易老化,自润性仅次于尼龙,主要用于胶齿轮,轴承成型加工性能:1.吸湿性不高,成型前可不干燥,但是当原料表面附有水分或制品对尺寸公差、表面质量要求较高时还是应进行干燥处理2.热稳定性差,易分解,流动性不高,须控制成形条件温度3.收缩率大,制品易出现凹孔斑纹,甚至变形开裂,1.8—2.5%4.浇口处易出现料痕5.未冷却便可取产品模具设计时注意的事项:1.模具的主浇道要短而粗,锥度一般为3~5度;分浇道的分支应尽量少,且在拐角处应设冷料穴,结构对称分布;浇口应尽量大些2.分流道内浇口阻力要小,防料痕与气孔3.对于厚壁或带有金属嵌件的制品,为消除其内部残余应力,需将制品在沸水或烘箱中进行后处理PMMA 聚甲基丙烯酸甲酯 俗称亚加力,有机玻璃PMMA易不熄灭黄色, 尾端青绿软 化压克力 气味物理力学性能及应用范围:透明度高过PC ,具有PC 同等特性。

抗冲击,耐气候变形,大负荷长时间易裂,浇口或断面锋利,主要用于影碟光盘,灯罩,透明胶板,装饰品,太阳镜片成型加工性能:1.具有较明显的吸湿性,成型前需对物料进行干燥处理2.粘度较高,流动性差,易产生流痕需高压成型收3.收缩率及变化范围都较小,有利于成型出尺寸精度较高的制品,收缩率0.5%~0.8%4.光学产品须注意透明度及树脂分解5.冷却速度快,制品易产生内应力 模具设计时注意的事项: 1.脱模斜度尽可能大 2.控制料温模具温度3.浇道必须利于料流流动ABS 苯乙烯丁二烯丙烯睛共聚体 俗称ABS 胶,超不碎胶物理力学性能及应用范围:绝缘性好,流动性中等,易顶白,易断裂。

小型电器外壳,机壳,充电器,游戏机成型加工性能:1.具有一定的吸水性,成型前最好进行干燥处理2.粘度不高,流动性好,溢边值0.04mm,宜用高料温高模温压力较高3.收缩率小,制品尺寸的稳定性好,收缩率0.4%~0.7%4.ABS的电镀性好,镀层与ABS的粘接力要比其他塑料高10~100倍,另外其制品可印制各种装饰花纹模具设计时注意的事项:1.浇注系统的流动阻力要小,浇口的位置和形式要合理,防止产生熔接痕或减少熔接痕数量,一般采用点浇口2.脱模斜度要小,脱模斜度要在2度以上PET 聚对苯二甲酸乙二酯物理力学性能及应用范围:具有优良的耐候性、强韧性,可用于薄膜、包装材料、包装瓶成型加工性能:1.具有一定的吸湿性,成型前必须干燥2.成型收缩较大,收缩率约1.8%,加入玻璃纤维增强后可降低至0.2%~1%。

注塑时,模温越高,制品收缩率越大,反之则相反模具设计时注意的事项:模具的流道应尽可能减小熔融物料的压力降,避免采用较高的熔融温度,因而流道以短而粗为佳。

一般可采用普通流道,但要求主流道的锥度大于5度,以便于清除冷料和容易脱模,也可以采用热流道,减小流动阻力PBT 聚对苯二甲酸丁二酯物理力学性能及应用范围:电气性能佳,抗油性、抗化学品性能优良,有光泽,主要用于电子电器、汽车等领域成型加工性能:1.PBT吸水率最低,但是成型前必须干燥2.粘度低,具有较好的流动性,仅次于尼龙,易溢边及发生流涎现象3.收缩率大,增强前为1.7%~2.3%,经玻璃纤维增强后会降低约1/4~1/2模具设计时注意的事项:1.模具精度要高,防溢边2.对于非增强PBT,模具最小脱模斜度不应小于40',一般取1o40'左右。

浇口直径稍大些较好,以防熔体收缩和压力损失过大。

对增强PBT,当纤维含量在15%时,脱模斜度取1o~2o;当纤维含量在30%时,脱模斜度取2o~3o。

3.浇口和主浇道应设计的短而粗,便于物料的流动和纤维的分散4.模具表面加工应特别注意,尤其是在成型玻璃纤维增强PBT时,模具表面应进行电镀、抛光或淬火。

成型阻燃性PBT时,模具表面要镀铬、或进行氮化之类的防腐处理五大通用塑料:PE:聚乙烯PS:聚苯乙烯PP:聚丙烯PVC:聚氯乙烯ABS工程塑料:丙烯腈丁二烯苯乙烯共聚物四大工程塑料:ABS 丙烯晴-丁二烯-苯乙烯共聚体(通用塑料)PC 聚碳酸酯(工程塑料)PA 尼龙(工程塑料)POM 聚甲醛塑钢(工程塑料)常用塑胶原料价格品名牌号产地报价(元/吨)ABS 758 台湾奇美20800GPPS PG-33 台湾奇美10700HIPS 660 广州石化11700PP J340 韩国晓星15000HDPE 5000S 中油华东11325PVC HS-1000 苏州华苏8700ABS D-1200 镇江国亨22500GPPS SKG-118 汕头海洋11800PBT SK605 美国杜邦43000PMMA CM211 台湾奇美25000PC 940A-116 美国GE 40000常用塑胶模钢材碳钢:铁碳合成、高,中,低碳、王牌钢(模架)。