啤酒灌装生产线卸垛机的设计

易拉罐啤酒灌装生产线流程图

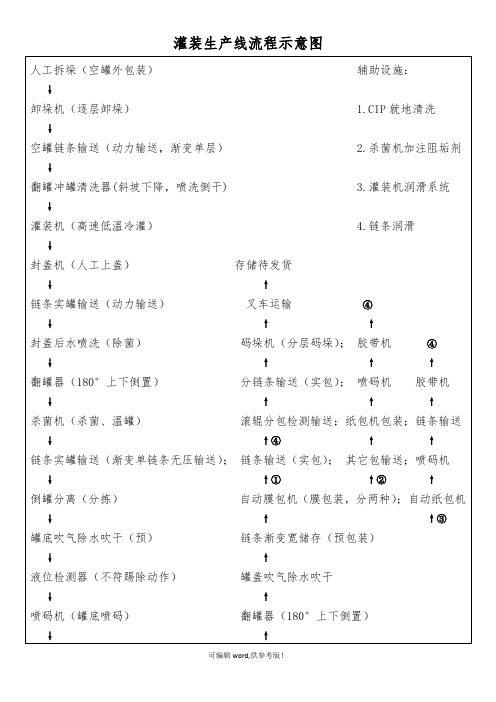

封盖后水喷洗(除菌)码垛机(分层码垛);胶带机④

↓↑↑↑

翻罐器(180°上下倒置)分链条输送(实包);喷码机胶带机

↓↑↑↑

杀菌机(杀菌、温罐)滚辊分包检测输送;纸包机包装;链条输送

↓↑④↑↑

链条实罐输送(渐变单链条无压输送);链条输送(实包);其它包输送;喷码机

↓↑①↑②↑

倒罐分离(分拣)自动膜包机(膜包装,分两种);自动纸包机

↓↑↑③

罐底吹气除水吹干(预)链条渐变宽储存(预包装)

↓↑

液位检测器(不符踢除动作)罐盖吹气除水吹干

↓↑

喷码机(罐底喷码)翻罐器(180°上下倒置)

↓↑

喷码检测器(不符踢除动作)→------→↑

【此文档部分内容来源于网络,如有侵权请告知删除,本文档可自行编辑和修改内容,感谢您的支持!】

灌装生产线流程示意图

人工拆垛(空罐外包装)辅助设施:

↓

卸垛机(逐层卸垛)1.CIP就地清洗

↓

空罐链条输送(动力输送,渐变单层)2.杀菌机加注阻垢剂

↓

翻罐冲罐清洗器(斜坡下降,喷洗倒干)3.灌装机润滑系统

↓

(人工上盖)存储待发货

↓↑

链条实罐输送(动力输送)叉车运输④

灌装饮料生产线机械设计

灌装饮料生产线机械设计

灌装饮料生产线的机械设计需要考虑以下几个方面:

1. 灌装机构:设计合适的灌装机构,可以根据需要选择不同类型的灌装机,如重力下落式灌装机、压力充气式灌装机、流量计量式灌装机等。

根据饮料的特性,可以确定最佳的灌装方式和速度。

2. 输送系统:设计高效可靠的输送系统,将空瓶和装满饮料的瓶子从一个工作站传输到另一个工作站。

输送系统可以采用传送带、滚筒等方式,保证瓶子能够平稳、快速地传送。

3. 封口机构:设计合适的封口机构,根据饮料的包装方式和需求选择封口方式,如旋盖封口、热封封口等。

封口机构需要确保封口质量良好,且速度快。

4. 控制系统:设计可靠的控制系统,包括PLC控制、传感器监测、人机界面等,确保整个生产线能够自动化运行,减少操作人员的工作强度。

控制系统还需要具备故障自诊断和报警功能,方便及时处理故障。

5. 清洗系统:设计合适的清洗系统,确保生产线在切换不同饮料生产时能够快速、彻底地清洗清洁。

清洗系统可以包括自动清洗喷头、水循环系统等。

以上是灌装饮料生产线机械设计的一些关键方面,具体设计还需要考虑生产线的产能、可维护性、安全性等因素。

灌装机毕业设计

前言自20世纪90年代,中国啤酒行业进入了快速发展的阶段,行业发展至今,中国的啤酒产量和人均消费量均有大幅提升。

早在2002年,中国就已成为世界第一啤酒大国。

现在,中国正在由“世界第一啤酒大国”向“世界啤酒强国”迈进,塑造了青岛、雪花、燕京等啤酒品牌,产品远销国内外。

激增的啤酒产量和人均消费量给中国啤酒行业带来了大量的订单,也带来了技术上的难题。

毕竟中国啤酒行业只经过20多年的发展,技术上的积累远远不如西方啤酒强国。

现在,大型啤酒酿造设备还是主要由国外进口,但啤酒包装等技术含量低一点的设备已可以自主设计。

相信在不久的将来,中国可以设计和生产整套大型啤酒生产线。

啤酒灌装机是啤酒灌装设备中最重要的设备,也是技术含量比较高的设备。

啤酒灌装机属于液体灌装机,液体灌装机灌装方法分为常压灌装、等压灌装和负压灌装三种,啤酒灌装机灌装一般采用等压灌装。

因要求生产能力高,啤酒灌装机通常设计成旋转式。

灌装机主要包括主传动系统、输瓶系统、料缸、托瓶汽缸和工作台机架。

设计这些系统或部件包含了我们以前学过的专业内容,如机械制图、机械设计基础、自动机与生产线、工程材料与加工基础、灌装线设备等。

通过这次设计,我们不但可以通过温故知新来巩固专业知识,而且掌握机电设备的设计方法和步骤,提高分析、解决实际问题的能力,树立正确的设计、思考和研究思想及理论联系实际和严谨、高度合作协作的工作态度,为以后工作打好基础。

设计任务灌装机是灌装生产线的重要设备,这次设计灌装机的主要技术参数如下:1.机器用途:用于大中型啤酒灌装生产线2.公称生产能力:36000瓶/小时适应瓶型:350~640ml玻璃瓶,瓶﹝瓶型外径x瓶高﹞尺寸为¢75x289mm﹝GB4544-84﹞3.灌装主机转速:4.5~5.5rpm4.输送链台面高度﹝瓶底输送台面至底平面之间﹞可调800~1000mm5.控制方式:主电机采用PLC变频调速6.大中型食品包装机械制造企业批量生产,使用寿命10年我们组的任务是设计灌装机主传动系统,包括灌装机工作台机架、工作台底座、机器地脚、支腿等零部件。

啤酒手册—17啤酒包装篇(9.04MB)

啤酒包装篇啤酒包装是啤酒生产的最后一个工艺过程,但也是最繁杂、对产品质量影响极大的过程。

它不仅影响产品的内在质量,同时也影响产品的外观质量。

在市场竞争日益激烈的今天,人们愈来愈重视产品的装潢,追求产品的优良品质与外在美的和谐与统一,最大限度地满足消费者的心理需求,从而赢得市场。

大约80%的啤酒是以玻璃瓶和易拉罐(听装)的形式灌装的。

因此,我们将重点介绍玻璃瓶这一部分内容。

第一章啤酒灌装工艺流程工艺流程如图所示选瓶第二章啤酒瓶的清洗第一节概述回收啤酒瓶一般都很脏,且带有标签。

相当一部分瓶子还残留有封口锡箔标。

因此,如利用回收瓶进行生产,必须对其进行彻底的清洗并除去标签。

即使是使用新瓶子进行啤酒灌装,也要对其进行清洗和灭菌。

一、洗瓶的目的与要求洗瓶的目的是要把空瓶子的内、外壁彻底洗干净,并加以消毒、杀菌,为灌装提供符合卫生及使用要求的瓶子。

对洗净瓶的要求是:①瓶子的内、外壁洁净、光亮。

②无异味。

③瓶子无破损。

④瓶温适中,一般30左右。

⑤酸碱度适中,PH值为7。

⑥瓶内无过多残液,一般为3-4滴。

⑦微生物检验合格,无大肠菌群,细菌菌落不超过2个。

二、洗瓶的基本原理啤酒瓶的洗净度对于啤酒保质期具有决定性的意义。

清洗后的瓶子内、外表面应看不到污渍。

现代化的啤酒厂,瓶子的洗净度可由空瓶检验机完成。

因为,使用高速灌装设备生产时,人工用肉眼根本无法进行检验。

洗净瓶的质量可以凭经验目视检验。

如果瓶子看上去被一层水膜完全覆盖,则可认为机械清洗充分彻底。

如果清洗不彻底,玻璃表面会因不完全浸润现象而形成水珠。

洗瓶有两个重要的工艺过程:1.机械清洗;2.清除和杀灭啤酒有害微生物洗净瓶的卫生指标可通过微生物检验确认。

瓶中所有的微生物都应被彻底杀灭。

三、影响清洗效果的因素影响清洗效果的因素有:1.浸泡瓶子表面污物的分离与脱落需要一定的浸泡和溶解时间。

浸泡时间还受其它因素的影响。

浸泡还与标签的去除效果有关。

浸泡时间一般为8~lO分钟。

啤酒灌装生产线设计

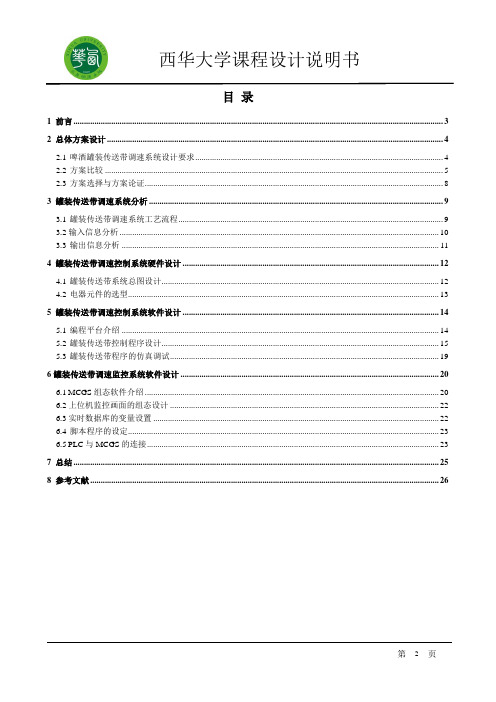

目录1 前言 (3)2 总体方案设计 (4)2.1啤酒罐装传送带调速系统设计要求 (4)2.2方案比较 (5)2.3方案选择与方案论证 (8)3 罐装传送带调速系统分析 (9)3.1罐装传送带调速系统工艺流程 (9)3.2输入信息分析 (10)3.3输出信息分析 (11)4 罐装传送带调速控制系统硬件设计 (12)4.1罐装传送带系统总图设计 (12)4.2电器元件的选型 (13)5 罐装传送带调速控制系统软件设计 (14)5.1编程平台介绍 (14)5.2罐装传送带控制程序设计 (15)5.3罐装传送带程序的仿真调试 (19)6罐装传送带调速监控系统软件设计 (20)6.1MCGS组态软件介绍 (20)6.2上位机监控画面的组态设计 (22)6.3实时数据库的变量设置 (22)6.4脚本程序的设定 (23)6.5PLC与MCGS的连接 (23)7 总结 (25)8 参考文献 (26)1 前言近年来,社会的发展和进步对各行各业提出了越来越高的要求。

机械化加工企业为了提高生产效率和市场竞争力,采用了机械化流水线作业的生产方式,对不同的产品分别组成了自动流水线。

产品不断地更新换代,也同时要求相应的控制系统随之改,提高产品生产的效率。

在这种情况下,硬连接方式的继电接触式控制系统就不能满足经常更新的要求了。

这是因为,一是成本高,二是周期长。

在早期还出现过矩阵式顺序控制器和晶体管逻辑控制系统,由于这些装置体积大,功能少,本身存在很多不足,虽然在能够提高控制系统的通用性和灵活性,但均未得到广泛应该。

随着大规模集成电路和微处理器的发展和应用,在上世纪60年代出现了能够以软件手段来实现各种控制功能的革命性控制装置—可编程逻辑控制器(PLC)。

它把计算机的功能完备、通用性和灵活性好等优点和继电接触式控制系统的操作方便、简单易懂、价格低廉等优点结合起来了,因此它是一种能够完全适应于工业环境的通用控制装置。

PLC和原来的控制系统相比,增加了算术运算、数据转换、过程控制、数据通信等功能,能够很方便的完成大型而复杂的任务。

啤酒包装自动生产线解决方案

啤酒包装自动生产线解决方案1.工艺流程及平面布局(1)啤酒包装自动生产线工艺流程如图1所示是生产能力为36000瓶/h啤酒灌装生产线流程示意图。

其主要组成单机有:卸箱机、洗瓶机、验瓶机、灌装压盖机、杀菌机、贴标机、装箱机或热收缩薄膜包装机等。

图1 啤酒包装自动生产线工艺流程图(2)啤酒包装自动生产线车间平面布局①平面布局依据的条件进行车间的平面布局设计,需要提供以下资料:·生产线的规模及生产工艺要求;·车间建筑平面图;·啤酒瓶及瓶箱规格,配套设备情况及相关资料;·用户要求。

②平面布局应该注意以下几点·设备分布间隔要合理、场地使用要合理、布局要紧凑;·各台设备的操作者位置应该尽量考虑集中在一个公共的操作场地,形成一个操作中心,达到一人操作两台机器,减少操作工数量;·操作者通道畅通,位置宽松,有良好的通风采光及安全设施,充分体现以人为本的企业管理理念;·输送系统有较大的缓冲时间和贮存能力,使瓶子运送畅通;·车间内要有一定的空箱和木板堆放空间;·车间内或设备间有一定的维修场地;·预留以后扩大生产的余地。

③啤酒包装自动生产线平面布局形式可分为如下两大类:直线布局形式、U形布局形式。

U形布局方式:啤酒包装生产线U形布局方式优缺点:·脏瓶区与成品区分隔在车间的两端,二者相距较远,更符合水平卫生条件;·潮湿区与干燥区分开较远,使得贴标后的成品不容易受潮;·车间区域地面有利于成品堆放,工作环境较好;·卸垛机与码垛机分隔距离较长,使得木板输送线路拉长,投资较大。

直线布局形式:啤酒包装生产线直线布局方式优缺点:·卸垛机与码垛机之间的木板输送线路较短,节省投资;·卸垛机与码垛机布置在车间的同一端,铲车可以交替使用,提高利用率;·布局比较紧凑,中间有一个公共场地可作设备维修使用;·脏瓶区与成品区在车间的同一端,二者相距较近,有可能使得成品酒受到卸脏瓶时的尘埃污染。

啤酒灌装生产线装置结构

啤酒灌装生产线装置结构1 前言啤酒是一种常见的饮料,而啤酒生产线就是啤酒工厂中非常重要的一环节。

啤酒灌装生产线是将已经加工好的啤酒通过机器放入瓶子或罐子中的一个工作过程。

接下来,本文将对啤酒灌装生产线的装置结构进行详细介绍。

2 灌装机灌装机是啤酒生产线灌装工作流程的核心部分,其作用是将啤酒从一大容器中导入,然后发动机铺设瓶装系统。

灌装机由瓶洗机、灌装机、旋盖机三个部分组成。

其中,瓶洗机用于清洗空瓶,主要是用喷嘴将水喷入瓶子中,清洗出瓶子内壁的污垢。

灌装机则是将啤酒注入到清洗干净的瓶子中。

而旋盖机则用来封闭瓶子,啤酒灌装生产线中也称为盖机。

盖机的最终目标是封闭瓶口,从而将啤酒灌装在瓶中。

3 运输系统灌装机之后,瓶子和罐子需要通过机器转运到包装区,这个过程称为运输系统。

运输系统可以根据工艺要求而定制生产,有多个种类的运输机组成。

例如,自动输送机可以将瓶子从一个机器输送到另一个机器上。

通过输送带可以精确地搬运瓶子,确保瓶子在灌装机、旋盖机和包装机之间 PTT 工作。

4 包装机最后一个工作是啤酒包装的机器,这个工作是根据啤酒不同种类要求而安装的。

大多数啤酒生产线都需要在后面与机器或人配合完成啤酒包装。

如果只是生产普通的罐装啤酒,那么包装的方式就很简单了。

只需要用自动包装机将灌装好的啤酒罐从运输带上拿下来,然后直接成箱打包。

5 结论啤酒灌装生产线装置结构包含了灌装机、运输系统和包装机三个主要部分。

这些部分紧密配合,使得啤酒在生产线上能够被快速高效地灌装,并进行包装。

因此,了解啤酒灌装生产线装置结构是啤酒生产过程的重要组成部分,对于啤酒生产者和消费者都具有非常重要的意义。

啤酒自动灌装生产流水线控制系统的设计--毕业论文

·本科毕业设计(论文)题目啤酒自动灌装生产流水线控制系统的设计学生姓名崔译丹学号201433070001教学院系电气信息学院专业年级电气工程及其自动化2014级(双)指导教师方玮职称讲师单位西南石油大学辅导教师职称单位完成日期2016 年05 月19 日Southwest Petroleum University Graduation ThesisThe Design of Automatic Beer Filling Production LineControl SystemGrade: 2014Name: Cui yidanSpeciality: Electrical Engineering and Automation Instructor: Fang weiSchool of Electrical Engineering and Information2016-5摘要本文主要介绍的是基于三菱FX2N-64MR PLC的啤酒自动灌装生产流水线的设计。

该系统的设计包括硬件设计和软件设计,其中硬件设计包括三菱FX2N-64MR PLC 外部电路的设计;软件部分包括程序的设计与调试。

在本设计中,包括自动控制和手动控制,选择适当的清洗机,灌装机,封盖机,包装机以及光电传感器实现了清洗、灌装、封盖、包装、检测等功能。

形成快速一体的自动灌装系统。

本设计中使用了计数器分别对合格品与不合格品进行检测,并设置了红灯绿灯便于操作者观察,另外,为了保证系统在出现意外故障时,能够得到很好的解决,系统还配置了急停开关等。

对于检查出的不合格产品采用推出装置将其移走。

并运用组态王软件实现了对整个自动灌装系统的实时监控,可以更好的了解和调整生产工艺及控制程序。

关键词:啤酒灌装;三菱FX2N-64MR PLC;组态王;AbstractThis article introduce The design of automatic beer filling production line control system that based on Mitsubishi FX2N-64MR PLC(Programmable Logic Controller Programmable Logic Controller). In my design, it include two parts about hardware and software. The hardware parts include the design of the external circuit of Mitsubishi FX2N-64MR PLC. The software part includes the design and debugging of the program.In this design, including automatic control and the manual control, I select the appropriate cleaning machine, filling machine, capping machine, packaging machine and photoelectric sensor realized washing, filling, sealing, packaging, testing and other functions. They form an automatic filling system with rapid integration. This design using the counter respectively for qualified products and unqualified products were detected, and set up a red light green light is convenient for the operator to observe. In addition, in order to ensure the system in the unexpected failure, can get very good solution, the system is also equipped with emergency stop switch. To check out the unqualified products using the launch device to move away. And the use of configuration software to realize the real-time monitoring of the automatic filling system, can better understand and modify the production process and control program.Keywords:Beer Filling;Mitsubishi FX2N-64MR PLC;Kingview目录1 绪论 (1)1.1 设计目的与意义 (1)1. 2 国内发展趋势 (1)1. 3本设计的主要任务 (1)2 总体设计方案 (3)2.1 啤酒灌装生产流水线的基本结构 (3)2.2 啤酒灌装生产流水线的工作原理 (4)3 系统硬件设计 (5)3.1 选择电气元件 (5)3.1.1 电动机的选择 (5)3.1.2清洗灌装封盖打包设备的选择 (5)3.1.3传感器的选择 (7)3.1.4 热继电器的选择 (8)3.1.5 接触器的选择 (9)3.1.6 低压断路器和熔断器的选择 (9)3.1.7 信号电器的选择 ........................................................................................... (9)3.2 选择PLC ................................................................................................................ ..103.2.1 PLC的I/O分配表 ....................................................................................... ..113.2.2 PLC端口接线图........................................................................................... ..123.3主电路的设计 ........................................................................................................ ..124 系统程序的设计 (14)4.1系统流程图 (14)4.2 梯形图 (14)4.2.1 手动灌装流水线程序 (16)4.2.2 自动灌装流水线程序 (20)西南石油大学本科毕业设计(论文)5 系统组态设计 (25)5.1制作过程 (25)5.1.1 创建新工程 (25)5.1.2 构建数据词典 (26)5.1.3 组态画面和动画连接 (27)5.2组态设计运行和调试 (29)6 总结 (33)谢辞 (34)参考文献 (35)附录A 主电路接线图 (36)附录B PLC外部电路接线图 (37)附录C 梯形图 (38)啤酒自动灌装生产流水线控制系统的设计1 绪论1.1设计目的与意义传统的啤酒灌装生产线的电气设备控制系统是传统的继电器——接触器控制方式,在使用的过程中,生产工效低,人机对话靠指示灯+按钮+讯响器的工作方式,响应慢,故障率高,可靠性差,系统的工作状态、故障处理、设备监控与维护只能凭经验被动的去查找故障点。

啤酒灌装生产线毕业设计

啤酒灌装工艺.pptx

2、灌装机结构图图2 灌装机结构图源自 2、压盖机图2 压盖机外形图

图3 压盖机结构

3、杀菌机

图4 啤酒杀菌机外形图

图 5 活动栅床运动图 1. 活动栅条 2. 瓶酒 3. 固定栅条 4. 淬火滚轮 5. 垫板 6. 楔形块

4、装卸箱机

图6 装卸箱机外形图

谢谢欣赏!

啤酒灌装线

图1 为某国内大型啤酒灌装线制造企业引进德国技术生产的 40000瓶/小时啤酒灌装线。

1.生啤生产工艺

精选大麦

浸麦

发芽

干燥与焙焦

除杂

原料的粉碎

装箱入库

简化

糖化

贴标喷码 杀菌

洗瓶

酵母

加酒花

麦汁过滤 麦汁煮沸

灌酒

验瓶

滤酒

发酵

图1 燕京啤酒生产工艺流程简图

冷却

1、洗瓶机

图1 洗瓶机工作原理图

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

啤酒灌装生产线

主要组成设备之一“(GXPD80天地一号)卸瓶垛机”

的设计

——申报中级工程师职称技术论文

(轻工业机械厂物华精密高志祥)

(2009年12月2日)

一、前言

全自动卸垛机是我厂结合国垛板形式而研制开发的新一代卸垛机,它适用于各种聚脂瓶及一次性玻璃瓶的卸垛,并能做到纸板自动回收,垛板自动回收,该机具有自动化程度高,操作方便,运行平稳等特点。

目前我厂自行设计和生产的额定生产能力为700瓶/分钟天地一号卸瓶垛机,已经在厂家平稳运行并顺利通过厂家验收。

该卸瓶垛机经过我厂严格检测后,主要结果如下:

本人参与该卸瓶垛机设计全程,并且主设计了其中的关键设备部分,下面该卸瓶垛机的原理、结构性能和主要设计计算过程作如下叙述。

二、产品介绍:

1、工作原理:

电气图

启动整机:

垛输送:

叉车上垛后GK01、GK02检测到垛,人工拆包,待人工控制的按钮盒被接通且GK03检测无垛,M1、M2电机启动垛向前运行,垛运行到GK03挡光时M1、M2停止等待,若GK05检测到无垛、JK01检测到主提升在下位时,M2、M3电机启动进垛,垛运行到GK04挡光时M2电机停止,M3电机减速到GK05挡光时停止。

主提升开始执行卸垛程序,当一垛卸完后主提升降至JK01位置时,M3、M4电机启动,到GK06挡光时M3电机停止((若此时前端在进垛则M3电机不停),若M5电动推杆处于下限位JK10触发,M6电机启动到GK07挡光时M4、M6电机停止,同时M5电动推杆启动抬起升降台,至JK9触发时M5电机反转降低升降台至JK10触发时停止,完成一次的垛输送。

当GK8检测到满垛时,警灯的黄灯

亮起提示叉车取走垛板。

卸垛:

当垛运行至GK05挡光时,M7启动中速上升,至JK11时F1、F3工作Q1、Q2、Q3、Q4左右侧门伸出,至CK1、CK3、CK5、CK7触发F1、F3断电,垛上升至GK10触发时停止,F5工作驱动Q5吸盘驱动气缸伸出至CK9触发F5断电。

同时F7、F9工作真空发生器工作,吸取纸板,待真空度检测YK02、YK03触发,Q5吸盘驱动气缸缩回至CK10触发F6断电,F12工作打开后挡板至CK12触发时F12断电。

M8启动高速后退至JK6减速至JK5触发停止。

F7、F9断电,F8、F10工作丢掉纸板(高位)。

F11工作放下推杆至CK11、CK13触发时停止,M7启动慢速上升至至JK11停止,M8启动中速正传向前推瓶至JK7时,Q8、Q9伸出抬起推板,向前推瓶至JK8时M8停止,完成一层的卸垛。

重复动作至JK3触发,卸完最后一层后,M7启动反转高速下降至JK2时减速至JK1时停止,完成一垛的卸垛动作。

在这期间如GK12发出堵瓶信号,推瓶动作暂停,待GK12检测取消后自动推瓶,要有触摸屏有画面显示。

2、主要工艺流程:

进垛→输送→到位提升→首层吸纸板→夹瓶推瓶→

储罐输送→主提升上升→循环运行

3、主要单元组成:

(1)输送台1;

(2)输送台2;

(3)输送台3;

(4)输送台4;

(5)输送台5;

(6)垛板收集;

(7)出瓶台;

(8)主提升;

(9)推瓶装置;

(10)层板吸取装置;

(11)操作平台;

(12)卸垛附件;

4、主要技术数据:

(1)额定生产能力:700瓶/分

(2)瓶型:650ml/640ml/325ml;

(3)垛板尺寸:1000mmX1200mmX(140—150)mm;

(4)进垛高度:550mm;

(5)出瓶高度:3500mm;

(6)电源要求:AC380V;3PH;50HZ;

(7)电机型号:SEW电机;

(8)操作平台高度:2700mm。

5、主要性能和特点:

(1)机器操作方便、安全及可靠,运行相当平稳。

(2)采用完全自动收集垛板,自动收集纸板。

(3)配有触摸屏控制系统,有手动、自动控制,产量显示,故障报警显示分页,各电机、气缸均可

手动控制。

(4)全线采用立体平面式设计,运转可靠,占地面积小。

三、主要设计计算:

1、主要部件计算:

该机按700瓶/分的产量进行设计,所以该生产线对主提升的速度及设备可靠性要求相当高,因此对设备的设计和核算显得尤为重要,本文将具体介绍该部件的设计过程。

2、传动动力计算:

序号项目公式数值单位备注一、设计参数

1 工件重量G1 1000 kg 最重工件与最轻工件的平均重量

2 最重工件与

最轻工件的

重量差

G`=G1*10% 100 kg

按10%计

算

3

工件重心到

立柱中心L1 780 mm

备注:根据机械设计手册当两侧滑架为刚性联结时,取ε=0。

所以设计该设备减速机型号:

SEW :R87DV132S4/BMG/2WE/M1/180

P=5.5kw,I=41.74

对主提升生产节拍要求速度计算:

按瓶型为650ml时,提升所需要的速度(七层瓶体):主提升电机转速:n主=34 r/min

主提升链条线速度:u线=Pi*D链轮直径* n主

=3.14X0.303X34=32.3 m/min 满足该卸瓶垛机对主提升设计时的单段速度要求。

四、电气控制要求:

电气运行参考本论文第二部分产品介绍其中的工作原理部分。

以下为电气控制要求

1、本机中有整机欠压保护YK01,保护时整机急停。

2、本机在输送台(2)侧边要有防止未拆包的瓶垛进入主

机的按钮盒并在触摸屏旁边设置拆包确认按钮(在触摸屏上做也可以)。

3、优化程序使运行机器运行平稳。

4、配有触摸屏控制系统,有手动、自动控制,产量显示,

故障报警显示分页,各电机、气缸均可手动控制。

5、配置操作台安放在操纵平台上,力求操作简单。

6、操作台选用左右触摸屏,保证须同时动作的减速机能

在同一分页上。

7、配备警示灯,防护网上设置复位按钮盒。

admini - 说: (2009-12-07 12:15:41)

一、主要设计计算:

1、运行速度计算:

该机按36000瓶/小时的产量进行设计,箱子的长度为510mm,每箱装24瓶,所以设计的产量就应该保证每小时最少有效输送1500只,或者是每分钟25只(YPXI25型号的意义就在此),如果箱子是挨个连续输送的,输送链的速度就应该为每分钟25×0.51=12.75米,在实际的情况下箱子是隔开输送的,大概间隔一只箱子的距离,这样速度就应为12.75×2=25.5米/分,另外洗箱机的速度应比整线高出20%~50%左右的输送能力(经验数据),按1.5倍考虑,则最终的设计速度应为25.5×1.5=38.25米/分。

2、传动动力计算:

由上面知,箱输送链速度最高为V=38.25米/分,链轮的节

圆直径为D=178.48mm,所以链轮的转速为:

n2=V/πD=38.25/(π×0.17848)

=68.66转/分

一般选用4级电机,则减速比i=1470/68.66=21.41,

传动电机功率的计算:

假定每只箱子重7.5公斤,两条链条重60公斤,每只箱子上承受7.5公斤的喷洗压力,房最多可排9只箱子,链条与导槽(材料为尼龙1010)的滑动摩擦系数按μ=0.34计算(查《机械设计手册》得),则摩擦力:

F1=μN1=0.34×((7.5+7.5)×9+60)×9.8=649.74牛,

传动功率:

P1=F1.V=649.74×38.25/60=414.21瓦,

在卡箱的情况下链条与箱子之间产生滑动摩擦F2所消耗的功率:

P2= F2.V

F2=μN2=0.34×(7.5+7.5)×9×9.8=449.82牛

P2= F2.V=449.82×38.25/60=286.76瓦

所以总功率:

P=P1+P2=414.21+286.76=700.97瓦

考虑5%其它传动摩擦损耗(如轴承转动,链条链轮传动等)所以P=700.97×1.05=736.02千瓦,取0.75千瓦。