数控加工中刀尖半径补偿的应用

数控车床刀尖半径补偿的原理和应用介绍

数控车床刀尖半径补偿的原理和应用分析(2011—11-07 19:39:41)分类:工程技术标签:杂谈摘要:分析了数控车削中因刀尖圆弧产生误差的原因,介绍了纠正误差的思路及半径补偿的工作原理,明确了半径补偿的概念。

结合实际,系统介绍了刀具半径补偿的应用方法,及使用中的注意事项。

Abstract: Analyzed the error's reason in numerical control turning because of arc of cutting tool ,introduced the correction error’s mentality and the radius compensation principle of work,cleared about the radius compensation concept. Union reality,introduced the cutting tool radius compensation application method, and in use matters needing attention..关键词:数控车床;假想刀尖;半径补偿;程序轮廓;原理;应用;Key word:CNC lathe;immaginary cutting tool point; radius compensation; procedure outline;principle; using1、前言在数控车床的学习中,刀尖半径补偿功能,一直是一个难点。

一方面,由于它的理论复杂,应用条件严格,让一些人感觉无从下手;另一方面,由于常用的台阶轴类的加工,通过几何补偿也能达到精度要求,它的特点不能有效体现,使一些人对它不够重视.事实上,在现代数控系统中,刀尖半径补偿,对于提高工件综合加工精度具有非常重要的作用,是一个必须熟练掌握的功能。

2、刀尖圆弧半径补偿的原理(1)半径补偿的原因在学习刀尖圆弧的概念前,我们认为刀片是尖锐的,并把刀尖看作一个点,刀具之所以能够实现复杂轮廓的加工,就是因为刀尖能够严格沿着编程的轨迹进行切削。

刀尖圆弧半径补偿在数控车中的运用

G0 Z : 1 一8

X1 : l

N2 GO1 3 ; 0 Z一 8

翦I 刀蘩

后量 刀槊

G 0 1 Q 0 7P 0 2;

G G X1 0 0 ; 40 O0 0 Z1 0 M0 ; 5

图 3 车削 圆弧面产生的误差

l 6 2

科技信息

0机械 与电子 o

S I N E&T C N O YI F R TON CE C E H OL G O MA I N

21 0 1年

第2 0 : X1 Z-1 5 4; Z-1 7;

G9 M 0 S 00 9 35 ;

差。

1 在车削内外 圆柱 、 . 1 端面时无形状误差产生 , 际切削刃的轨迹与 实 工件轮廓轨迹一致 1 刀尖半径对锥 面切削 的影响f 图 2 . 2 如 )

图 4 半径 补偿后 的刀尖轨迹

3 刀具 圆弧半径补偿在编程中的运用

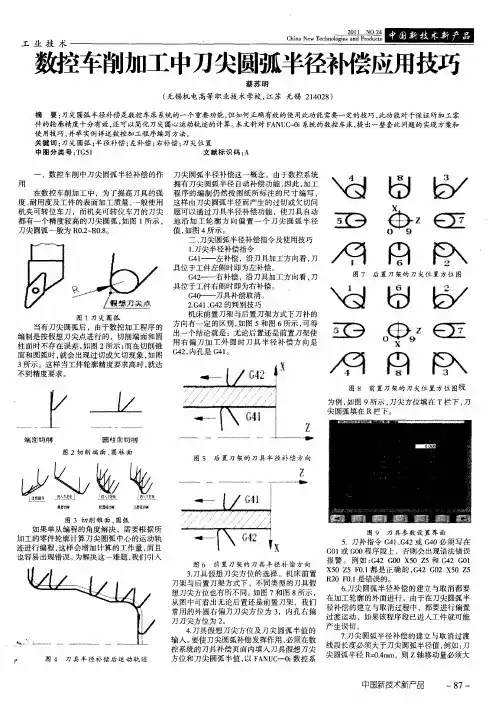

3I 刀尖半径补偿 的建立指令 . G 1 刀具半径左补偿 ; 站在第三轴指 向上 , 4: ( 沿刀具运动方 向看 , 刀具位 于工件左侧时补偿 ) : G 2 刀具半径右补偿 ( 4: 站在第 三轴指 向上 , 刀具运动方 向看 , 沿 刀具位 于工件右侧时 的补偿 ) 。 G 1G 2 4 、 4 指令一般放在刀具接近工件 的程序段 中。(0 或 C O G1 O 程序段、 3 刀尖半 径补偿 的取消指令 G 0 . 2 4 般放在 刀具远离工件 的程序段 中 (0 或 G 0 G1 0 程序段)

21 0 1年

第2 3期

S I N E&T C N OG N O MATON CE C E H OL YIF R I

数控车床的刀尖半径补偿分析及应用

0O 01: 0

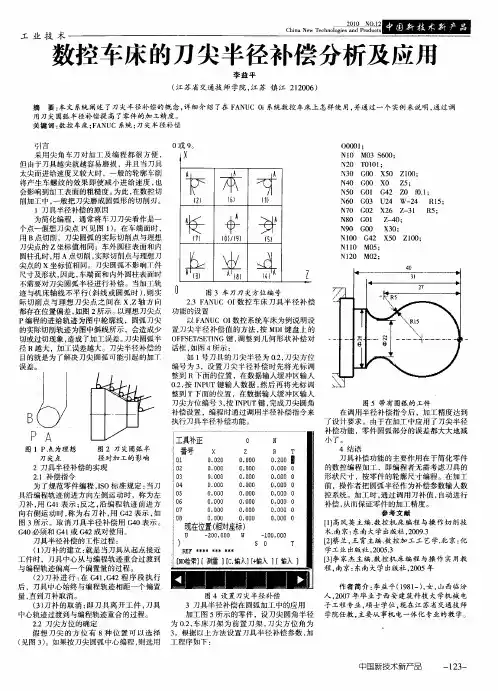

采 用尖 角 车刀 对 加工 及 编 程 都很 方 便 , 但 由于 刀具 越尖 就 越容 易磨 损 ,并 且 当刀具 太尖 而进 给速度 又 较大 时 ,一 般 的轮廓 车 削 将 产生 车 螺纹 的 效果 即使 减小 进 给速 度 , 也 会影 响到加 T表 面 的粗糙度 。 此 , 为 在数 控切 削加 工 中 , 一般把 刀尖 磨成 圆弧形 的切 削刃 。 1刀具 半径补 偿 的原 因 为简化 编程 ,通 常将 车刀 刀尖 看作 是一 个点一 假想 刀尖 点 P 见 图 1o在 车端 面时 , ( 用 B点 切削 ,刀尖 圆弧 的实际 切削 点与 理想 刀尖点 的 z坐标 值相 同 ;车外 圆柱 表面 和 内 圆柱孔 时 , A点切 削 , 际切削点 与理 想刀 用 实 尖点 的 x坐 标值 相 同。刀尖 圆弧不 影响 T件 尺寸及 形状 , 因此 , 车端 面 和 内外圆 柱表 面时 不需要 对刀 尖圆 弧半 径进行 补 偿 。当加工 轨 迹与机 床轴 线 不平 行 ( 线 或 圆弧 时 )则 实 斜 , 际切 削点 与 理 想 刀 尖 点之 间在 x、 方 向 z轴 都存在 位置偏 差 , 图 2 示 。 如 所 以理想 刀尖 点 P 编程 的进给 轨迹 为 图 中轮廓 线 ,圆弧刀 尖 的实际 切削 轨迹 为 图中斜线 所 示 ,会 造成 少 切或过 切现象 , 造成 了加 工误差 。 尖圆弧 半 刀 径 R越 大 ,加 工误 差越大 。刀尖 半径 补偿 的 目的就 是为 了解决 刀尖 圆弧 可能 引起 的加 T

误差。

Nl M 0 ¥ 00: 0 3 6 N2 I 01: O D1 N3 G0 X5 Z1H 0 H D 0 0D: N4 Go X0 0 o Z5: R1 5: 0 2 o. :

在数控车床加工中刀尖圆弧半径补偿的应用

浅谈在数控车床加工中刀尖圆弧半径补偿的应用在数控车削加工中,无论是加工外圆、端面,或是加工内孔,假想刀尖轨迹与工件外形一致(尖角除外)。

所以可按工件尺寸编程。

不会产生误差。

但是在切削圆弧或切削圆锥面时,因为车刀刀尖或多或少都具有一定的半径值,如果不进行刀尖半径补偿就会产生欠切现象,影响零件的加工精度。

所以,为了实现精密切削和简化程序,在数控车削加工中同样要运用刀具半径补偿功能,所以刀具半径补偿非常重要。

本文将会对车削加工中对过切现象进行分析,对刀尖圆弧半径补偿运用方法进行阐述。

一、引言编制数控车床加工程序时,理论上是将车刀刀尖看成一个点,如图1所示的p/点就是理论刀尖。

但为了提高刀具的使用寿命和降低加工工件的表面粗糙度,通常将刀尖磨成半径不大的圆弧(一般圆弧半径r是0.2—1.6之间),如图2所示x向和z向的交点p称为假想刀尖,该点是编程时确定加工轨迹的点,数图1带圆弧刀尖图2刀尖切削位置控系统控制该点的运动轨迹。

然而实际切削时起作用的切削刃是圆弧的切点a、b,它们是实际切削加工时形成工件表面的点。

很显然假想刀尖点p与实际切削点a、b是不同点,所以如果在数控加工或数控编程时不对刀尖圆角半径进行补偿,仅按照工件轮廓进行编制的程序来加工,势必会产生加工误差。

二、假想刀尖的轨迹分析1、加工圆锥面的误差分析车削外圆锥面时,实际切削点与理想刀尖在x、z轴方向上都存在位置偏差(如图3所示),以p点编程的轨迹为图中实线,刀尖圆弧实际切削轨迹为图中虚线,实线与虚线之间区域为欠切现象。

由图可知刀尖圆弧半径越大,加工误差也就越大。

图3车圆锥产生偏差2、加工圆弧面的误差分析圆头车刀加工圆弧面和加工圆锥面基本相似。

如图4是加工1/4凸凹圆弧,cd为工件轮廓线,o点为圆心,半径为r,刀具与圆弧轮廓起点、终点的切削点分别为c和d,对应假想刀尖为c1和d1。

对图4a所示凸圆弧加工情况,圆弧c1d1为假想刀尖轨迹,o1点为圆心,半径为(r+r);对图4b所示凹圆弧加工情况,圆弧c2d2为假想刀尖轨迹,其圆心是o2点半径为(r-r)。

刀尖圆弧半径补偿指令在数控车削中的应用

l 6 0 mm X 3 5 mm,等离子切割成 形。 图2 所示 的

凸轮 ,材 料 为 4 5 钢, 8 5 mm ×2 5 a m冷 轧 棒 料 锯 r

割 成 形 ,加 工 数 量 均 为 3 0 件 。其 工 件 的 圆 弧 轮 廓 在 普 通 车 床 上 使 用双 手 控 制 加 工 ,加 工 效 率 低 、 圆 弧 形 状 和 尺 寸 不 易 保证 。使 用样 板 刀 ( 或 称 为 成形 车 刀 )加 工 , 刀尖 的 圆弧 半 径 与绳 轮 的 圆弧 半 径一

消耗。

线及 中心线 一龙门镗铣床上用燕尾盘铣 刀加 工尺 寸

。

下 表 面 一 工件 翻 个 ,用 燕 尾 盘 铣 刀加 工尺 寸L。 及

4 . 结语

燕尾盘铣刀的应用 ,改进了管磨机滑履支撑平 底板的加工工艺 ,实践检验证 明,有效提高 了加工 精 度,降低了制作成本。此种加工工艺亦可用于其

程。

车 削 时 进 行 刀尖 半 径 补 偿 的注 意 事 项 ( 以

D AS E N 一 3 i 系统 为 例 ) :

( 1 )在进行 刀尖 圆弧半径 补偿时 ,程序 中有 下 列指令时 ,系统 将报警 :①G1 7 Gl 9 ( :  ̄ b 偿中的 平面与指定 的平 面不 同时) 。②复合指 令G 7 4 G 7 5 G7 6 。③刀具半径补偿指令 的建立 与取消 的程序有 G 0 2 、G 0 3 圆弧 插补 指令时 。④在处理干涉单节程 序 中 ,有一 个单节程 序执行 跳步时 ,交 点无法求 出。⑤预读 了有错误的单节程序时 。⑥在无干涉 回 避情况下有干涉产生时 。⑦在没有刀具半径补偿功 能下指定 刀具半径补偿时。 ( 2 )确定 刀尖进行 圆弧半径 补偿时需要考 虑

数控车削加工中刀尖圆弧半径补偿应用技巧

中图 分类 号 :G 1 T 5 文献 标识 码 : A

Байду номын сангаас

数 控车 削 中刀 尖 圆弧半 径 补偿 的作 刀尖 圆弧 半径 补 偿这 一 概念 。 由于数 控 系统 拥 有 刀尖 圆弧 半径 自动补 偿 功能 , 因此 , 加工 在数 控 车 削加 工 中 ,为 了提 高 刀具 的强 程 序 的 编制 仍 然 按 图 纸所 标 注 的 尺 寸编 写 , 度 、 用度 及 工件 的 表面 加 工质 量 , 耐 一般 使用 这 样 由刀尖 圆弧半 径 而产 生 的过切 或欠 切 问 机夹 可转 位 车刀 ,而 机 夹可 转位 车 刀 的刀尖 题 可 以通 过 刀具半 径 补偿 功 能 ,使 刀 具 自动 都有一个精度较高的刀尖圆弧 , 如图 1 所示 , 地 沿 加 工 轮 廓 方 向偏 置 一个 刀 尖 圆 弧 半 径 刀尖 圆弧 一般 为 R .~ 0 。 0 R . 2 8 值 , 图 4 示。 如 所 二 、 尖圆 弧半径 补偿 指令 及使 用 技巧 刀 1 . 刀尖半 径补 偿 指令 G 1 —左 补偿 ,沿刀 具加 工 方 向看 , 4— 刀 具 位于 工件 左侧 时 即为左 补偿 。 G2 4 —— 右 补偿 ,沿刀 具加 工方 向看 , 刀 具 位于 工件 右侧 时 即为右 补偿 。 0 一 刀具 补偿 取 消。 2 4 、4 . 1G 2的判别 技巧 G 机床 前 置刀 架 与后 置刀 架方 式 下刀 补 的 图 1刀 尖 圆 弧 如 所 可得 当有 刀尖 圆弧 后 ,由于数 控加 工 程序 的 方 向有 一定 的区别 , 图 5和 图 6 示 , 出一 个结 论 就是 :无 论后 置 还是 前 置刀 架使 编 制是 按假 想 刀尖 点进 行 的 ,切削 端 面 和圆 柱 面时 不存 在 误差 , 图 2 如 所示 ; 而在 切削 锥 用 右 偏 刀 加 工 外 圆 时刀 具 半 径 补 偿 方 向是

刀尖圆弧半径补偿的应用

刀具半径补偿在FUNAC 系统车床中的应用李季节在数控切削加工中,为了提高刀尖的强度,降低加工表面粗糙度,刀尖处成圆弧过渡刃.在车削内孔、外圆或端面时, 刀尖圆弧不影响其尺寸、形状;在切削锥面或圆弧时,就会造成过切或少切现象.如图1所示:图1在实际加工中,一般数控装置都有刀具半径补偿功能,为编制程序提供了方便。

有刀具半径补偿功能的数控系统,编程时不需要计算刀具中心的运动轨迹,只按零件轮廓编程。

使用刀具半径补偿指令,并在控制面板上手工输入刀具半径,数控装置便能自动地计算出刀具中心轨迹,并按刀具中心轨迹运动。

即执行刀具半径补偿后,刀具自动偏离工件轮廓一个刀具半径值,从而加工出所要求的工件轮廓。

G41为刀具半径左补偿,即刀具沿工件左侧运动方向时的半径补偿;G42 为刀具半径右补偿,即刀具沿工件右侧运动时的半径补偿;G40 为刀具半径补偿取消,使用该指令后,G41、G42 指令无效。

G40 必须和G41或G42 成对使用。

,如图2所示前置刀架方向选择后置刀架方向选择图2编程时应注意:G41、G42不能重复使用,即在程序中前面有了G41或G42指令之后,不能再直接使用G41或G42指令。

若想使用,则必须先用G40指令解除原补偿状态后,再使用G41或G42,否则补偿就不正常了。

“刀尖半径偏置” 应当用G00 或者G01功能来下达命令或取消。

不论这个命令是不是带圆弧插补,刀不会正确移动,导致它逐渐偏离所执行的路径。

因此,刀尖半径偏置的命令应当在切削进程启动之前完成;并且能够防止从工件外部起刀带来的过切现象。

反之,要在切削进程之后用移动命令来执行偏置的取消。

刀尖方位的确定具备刀具半径补偿功能的数控系统,除利用刀具半径补偿指令外,还应根据刀具在切削时所摆的位置,选择假想刀尖的方位。

按假想刀尖的方位,确定补偿量。

假想刀尖的方位有8种位置可以选择(见图3)。

箭头表示刀尖方向,如果按刀尖圆弧中心编程,则选用0 或9。

后置刀架刀尖方位前置刀架刀尖方位图3刀尖圆弧半径的选择:选择刀尖圆弧半径的大小,选择刀尖圆弧半径的大小时,注意有以下几点:(1)刀尖圆弧半径不宜大于零件凹形轮廓的最小半径,以免发生加工干涉;该半径又不宜选择太小,否则会因其刀头强度太弱或刀体散热能力差,使车刀容易损坏。

刀尖圆弧半径补偿在数控加工中的应用

刀尖圆弧半径补偿在数控加工中的应用作者:吕玉萍来源:《职业·下旬》2011年第01期本文浅谈刀尖圆弧半径补偿在数控加工中的应用。

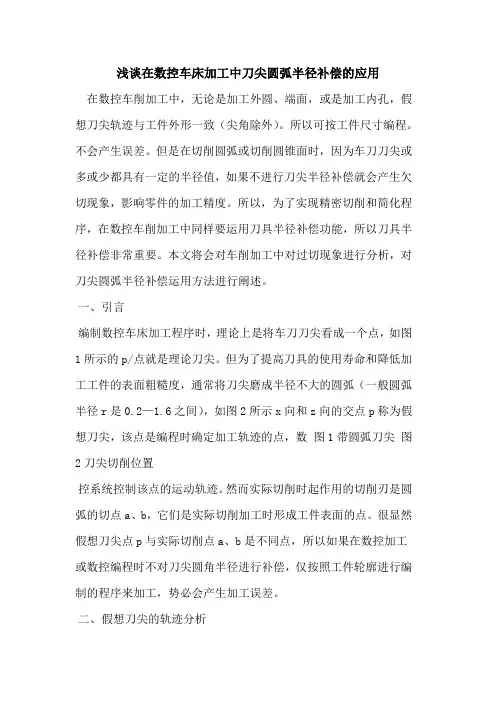

一、刀尖圆弧半径补偿的原理在数控车床加工中,编程时一般采用假想刀尖进行,如图1所示,O点即为假想刀尖。

在实际加工中,平端面和车外圆,按照O点编程都可以保证精度,但在加工锥度或圆弧时,仅按照工件轮廓进行编制的程序来加工,势必会产生加工误差,会产生欠切或过切现象。

如图2所示。

图1带有R的车刀简图图2欠切与过切现象为了避免这种现象,引入了刀尖圆弧半径补偿。

刀尖圆弧半径补偿是指在具有刀具圆弧半径补偿功能的机床上加工零件时,可按照零件的轮廓进行编程,通过数控系统输入刀尖圆弧半径,系统自动计算并处理,使刀位点自动调整到运动轨迹上。

二、刀尖圆弧半径补偿的判别方法根据右手笛卡尔直角坐标系判断出第三根轴正方向;逆着第三根轴正方向;沿着刀具移动轨迹看。

刀具在工件轮廓左侧,称为左补偿,采用G41补偿;反之为右补偿,采用G42补偿。

三、刀尖圆弧半径补偿的格式G41/G42 G00(G01)X_ Z_ F_;四、刀尖圆弧半径补偿的过程刀尖圆弧半径补偿的进行过程如图3所示。

刀补的建立,刀具中心从与编程轨迹重合过渡到与编程轨迹偏离一个偏置量的过程;刀补进行,执行有G41、G42指令的程序段后,刀具中心始终与编程轨迹相距一个偏置量;刀补的取消,刀具离开工件,刀具中心轨迹要过渡到与编程重合的过程。

五、建立刀补的注意事项G41/G42与G40必须成对使用;刀具半径补偿的建立与取消,只有在G00或G01下才能生效。

六、应用举例图4零件图如图4,该零件由φ30、φ50外圆、R20球头、R8圆弧凹槽、锥面组成。

整个零件已经粗加工完毕,本项目仅对其进行精加工操作。

零件加工分两次装夹(调头)完成,编程原点均设置在工件右端面的中心。

参考程序见表1。

表1 参考程序程序内容注释O0003; 右端精加工程序T0101; 换1号刀,刀尖圆弧半径为R0.5的93°硬质合金外圆车刀,设刀长补偿G00 X100 Z100; 快速定位M03 S1000; 主轴正转,转速1000r/minG00 X0 Z2; 快速定位至程序起点G42 G01 Z0 F50; 采用刀尖圆弧半径补偿加工锥面X20;X30 Z-20;X52;G40 G00 X150 Z20; 退刀,取消刀尖圆弧半径补偿,中心钻钻顶尖孔M00 M05; 程序暂停,主轴停转,手动顶上顶尖T0202; 换2号刀,R3的圆弧车刀,设刀补偿M03 S1000; 主轴正转,转速1000转/分G00 X52 Z-38; 快速定位至内凹圆弧加工起刀点G42 G01 X50 Z-30; 刀尖圆弧半径补偿加工内凹圆弧G02 Z-46 R8;G40 G01 X52 Z-38; 退刀,取消刀尖圆弧半径补偿G00 X100 Z100; 退刀M30; 程序结束O0004; 调头精加工另一端程序T0101; 换1号刀,刀尖圆弧半径为R0.5的93°硬质合金外圆车刀,设刀长补偿 G00 X100 Z100; 快速定位M03 S1000; 主轴正转,转速1000转/分G00 X0 Z2; 快速定位至程序起点G42 G01 Z0 F50; 采用刀尖圆弧半径补偿加工左端轮廓G03 X30 Z-6.771 R20;G01 Z-16;X52;G40 G01 X52 Z2; 退刀,取消刀尖半径补偿G28 U0 W0; 刀具返回参考点M30; 程序结束以上通过车刀刀尖半径对加工工件的影响的分析可知,要保证零件加工精度,在数控加工尤其精加工一定要进行车刀刀尖半径补偿。

刀尖圆弧半径补偿指令在数控车削加工中的应用

1 不使用刀尖圆弧半径补偿时的加工误差分析 .

用圆弧刀尖的外圆车刀切削加工时,圆弧刃车刀的 对刀点分别为 点和 C ( 点 见图 1) 所形成的假想刀 b,

位点为 ,点 。但 实际加 工过程 中 ,刀具 切 削点 刀尖 4

圆弧上变动 ,从而在加工过程中可能产生过切 或少 E现 U

时不需要计算 刀具I心的运动轨迹,只按零件轮廓编 f ]

制的程序来进行加工,势必会产生加工误差。

⑩

f) a ( b)

际—廓 轮—阿 廓 【 暂轮 L|

…

f )、 d

图2 未使用刀尖圆弧补偿功能时的误差分析

图 l 假想刀尖示意图

2 具备刀尖圆弧半径补偿功能时的刀具半径补偿 .

现代数控系统一般都有刀具半径补偿功能,为编制

程 序提供方便 。有 具半径补偿功能 的数控 系统 ,编程

状影 响不大 ,但在端面 的中心位置和 台阶的清角位置会 产生残 留误差 ,如图 2 所示。 a ()加工 圆锥 面时 ,对圆锥 的锥 度不 会产 生影 响 , 2

()假定刀尖位置方向 具备刀具半径补偿功能的 1

数 摔系统 ,除利用 刀具半径补偿指 令外 ,还应根据 刀具

的刀尖形状和切削时所处 的位置。选择假想刀尖的方

维普资讯

eh t nc  ̄ar i o s

刀尖 圆弧 半径 补偿 指 令 在 数 控 车 削 加 工 中 的应 用

陕西省机 电工程学校 ( 阳 722 ) 王禾玲 咸 105

()加工 圆弧时 ,会对圆弧 的圆度 和圆弧半径 产生 3

编制数控车床加工程序时,理论上是将车月刀尖看 成一个点,如图 l所示的 A点就是理论 ( a 假想)刀尖 点。该点是编程时确定加工轨迹的点 ,数控系统控制该 点的运动轨迹。但实际加工中的车刀,由于工艺或其他 要求,刀尖往往不是一个理想的点,而是一段圆弧,如 图 l 图 1 是图 l 的放大图)中的 B b( b a C圆弧。实际加 工中,所有车刀均有大小不等或近似的刀尖圆弧,假想 刀尖在实际加工中是不存在的, 所以如果在数控加工或 数控编程时不对刀尖圆弧半径 ( 车刀刀尖圆弧所构成的

数控加工中“刀具半径补偿”的应用

给计 算带来很大 的不便 , 同时 由于刀具磨损 , 也会导致 加工轮 廓的不精 确 , 除非重 新计算节点坐标 。而刀具半径补偿功能 ,

能够很方便地解决这一 问题 。另外 , 刀具半径补偿功能 , 还可 以用 同一个加工程序 , 来实现零件 的粗 加工、 半精加工 和精 加 工, 省去重复编制刀具路径 C C文件 的繁琐工作。因此 , N 刀具

收 稿 日期 :0 0-6 2 21- - 2 0

N9 0 0 M3

精加工此 凹槽 时 ,使用 的是 1 6咖 立 铣刀 ,采用 C 1 , 4

作者简介 : 丁龙保 (97 )男 , 16一 , 江苏句容人 , 高级工程 师, 大学本科学历 , 主要研 究方向为数控技术与机 械制造 工艺 。

半径补偿后 , 简化编程 , 工过 程中因刀具的磨损 、 可 加 重磨 、 更换新刀时 , 不必修 改程序 , 仅修 改刀具库 中刀具半径参数即可。同时半径 补偿功能也提 高零件的加 工精度和 生产效率, 实践工作 中值得推广 。 在 关键词 : 数控加工 ; 半径补偿 ; 内轮廓 ; 外轮廓 中圈分类号 :G6 9 - 5 『 文献标识码 : B 文章编号 :6 2 5 5 ( 0 0 — 1 0 0 1 7 — 4 X 2 1 9 0 - 2 0) 2

数控: m 时 , b i r 常用立式铣刀来铣削零件 的内外轮 廓。由于

使用的铣刀具有不 同的半径 ,在编程时必须偏移一个刀具 半 径来计算 节点坐标 , 这样才能切削 出符 合要 求的表面轮廓 , 这

2 刀具 半径 补偿 在铣 削 内外 轮廓 时 的应 用

() 1 利用半径补偿加 工内轮廓的常用方法。 l 图 是精 加工

1O 2

《 备制 造 技术 }0 0年第 9期 装 21

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控加工中刀尖半径补偿的应用

作者:伊洪彬

来源:《职业·中旬》2009年第06期

编制加工程序时,一般将刀尖看做一个点,然而在实际车削加工中,所使用的车刀无论刀尖如何锐利都不可能是绝对尖的,都存在一定的圆角。

这个圆角一方面可以提高刀尖的强度,另一方面可以改善工件加工的表面粗糙度。

由于刀尖圆角的存在,X向、Z向(图1)对刀所获得的刀尖位置是一个假想刀尖。

当加工锥面或圆弧面时,实际切削点与理想刀尖点之间在X、Z轴方向都存在位置误差。

理想刀尖点P编程的进给轨迹为实线P1~P9,圆弧刀尖实际切削轨迹为图1中虚线所示,有少切或过切现象,造成加工误差。

在切削圆锥面时,刀尖实际切削点也始终是一个点,但这个切削点和理想刀尖点不是同一个点,因此切削圆锥面时,刀尖圆弧半径会使被加工表面产生等量的误差,影响圆锥面的尺寸精度。

在切削圆弧面时,刀尖实际切削点是一个变化的点,它会使被加工表面的圆弧半径发生变化,并且影响圆弧面的轴向尺寸精度。

因此,必须通过数控车床的刀尖半径补偿功能来补偿刀尖圆角带来的加工误差。

一、刀尖半径补偿指令

1.刀尖方位

假想车刀刀尖P相对圆弧中心的方位与刀具移动方向有关,它直接影响圆弧车刀补偿计算结果。

图2是圆弧车刀假想刀尖方位及代码。

从图2可以看出,刀尖P的方位有八种,分别用数字代码1~8表示,同时规定,刀尖取圆弧中心位置时,代码为0或9,可以理解为没有圆弧补偿。

2.刀尖半径自动补偿

目前,绝大多数数控机床都具有刀具半径自动补偿功能,根据刀具运动方向以及刀具与工件的相对位置,半径补偿指令可分为刀具半径左补偿指令G41和刀具半径右补偿指令G42。

判断方法是沿着刀具前进的方向看,刀具位于工件的左侧,补偿指令为G41,刀具位于工件的右侧,补偿指令为G42,取消刀具半径补偿指令为G40。

二、刀尖半径补偿在加工中的应用

在切削外圆及端面时,刀尖圆弧几乎不影响加工尺寸和形状,但在切削锥面和圆弧时,则会导致刀具的行走轨迹与编程轨迹不相吻合。

因此,在工件的加工中,必须正确设置刀尖半径补偿。

以华中世纪星数控车床为例,介绍刀尖半径补偿在加工中的应用。

1.数控车床刀尖圆弧半径补偿功能的设置

在主菜单下按软键F4 ,再按软键F2 ,弹出刀补表窗口,如图3所示。

在相应的刀号位置填入相应刀具的刀尖圆弧半径和方位号。

完成刀尖圆弧半径补偿设置后,在编程时就可以通过调用刀尖圆弧半径补偿指令来执行刀尖半径补偿功能。

2.刀尖圆弧半径补偿应用实例

图4所示的零件,毛坯为Ø 45×60 mm。

分别使用刀尖半径为0.8 mm和0.4 mm的车刀,刀尖方位为3,不采用刀尖半径补偿和采用刀尖半径补偿各加工一件。

参考加工程序如下:

%2009

T0101

M03S1000

G95G00X100Z0

G01X-1.5F0.2

G00Z2

X46

G71U1.5R0.2P100Q120X0.5Z0F0.2 G42G00X20

N100G01X16

Z1

G01X20Z-1

Z-20

G02X30Z-25R5

G01X32

X40Z-38

X42

Z-45

N120X46

G40G00 X100

Z100

M30

四个零件的测量结果如表1所示。

测量结果表明:

(1)刀尖圆弧半径对外圆柱面和端面的加工影响甚小,可以忽略不计。

但对于圆弧面和锥面加工的影响不能忽略,且随着刀尖半径的变化而变化。

(2)采用刀尖半径补偿之后,刀尖圆弧半径的大小对加工的影响也可以忽略不计。

刀尖半径补偿的作用在数控车削加工中,刀尖半径圆弧对加工有一定的影响,对于要求比较严格的零件,必须采用刀尖半径补偿来消除这种影响。

并且,刀尖半径补偿功能的应用还可以简化程序,即按零件的轮廓尺寸编程,而不用考虑刀尖半径对加工的影响。

在加工前,操作者测量实际的刀尖半径值,作为刀尖补偿参数输入数控系统,即使刀尖半径磨损带来加工尺寸变化,只要修改刀尖半径参数,仍然可以使用原程序,加工出合乎尺寸要求的零件。

(作者单位:河南省开封市高级技工学校)。