改善八大步骤和目视化管理

精益生产主要创始人大野耐一说:没有标准化就没有改进

精益生产主要创始人大野耐一说:没有标准化就没有改进。

【目的】:1、了解精益生产产生的背景和必然性;2、企业结合自己的实际需求来采用精益生产;3、理解精益生产的内涵和工具;4、企业能结合实际来应用精益生产。

【核心理论】1、消除八大浪费;2、降低成本。

【两大支柱】1、准时化;2、动化。

【精益生产的十大工具】1、5S现场管理2、目视化管理3、作业标准化(工艺流程);4、防差错5、快速换模(SMED)6、看板管理;7、U型布局8、IE工程9、6个西格玛;10、多能工。

精益生产管理的工具有哪些呢?1、准时化生产(JIT)准时生产方式是起源于日本丰田汽车公司,其基本思想是“只在需要的时候,按需要的量生产所需的产品”。

这种生产方式的核心是追求一种无库存的生产系统,或使库存达到最小的生产系统。

2、单件流JIT是精益生产的终极目标,它是通过不断消除浪费、降低库存、减少不良、缩短制造周期时间等具体要求来实现的。

单件流是帮助我们达到这一目标的关键手法之一。

3、看板管理(Kanban)看板是可以作为交流厂内生产管理信息的手段。

看板卡片包含相当多的信息并且可以反复使用。

常用的看板有两种:生产看板和运送看板。

4、零库存管理工厂的库存管理是供应链的一环,也是最基本的一环。

就制造业而言,加强库存管理,可缩短并逐步消除原材料、半成品、成品的滞留时间,减少无效作业和等待时间,防止缺货,提高客户对“质量、成本、交期”三大要素的满意度。

5、全面生产维护(TPM)以全员参与的方式,创建设计优良的设备系统,提高现有设备的利用率,实现安全性和高质量,防止故障发生,从而使企业达到降低成本和全面生产效率的提高。

6、运用价值流图来识别浪费生产过程中到处充斥着惊人的浪费现象,价值流图(ValueStreamMapping)是实施精益系统、消除过程浪费的基础与关键点。

7、生产线平衡设计由于流水线布局不合理导致生产工人无谓地移动,从而降低生产效率;由于动作安排不合理、工艺路线不合理,导致工人三番五次地拿起或放下工件。

做好目视化管理的13个步骤

1目视化管理是什么?目视化管理是利用形象直观而又色彩适宜的各种视觉感知信息来组织现场生产活动,达到提高劳动生产率的一种管理手段,也是一种利用视觉来进行管理的科学方法。

所以目视化管理是一种以公开化和视觉显示为特征的管理方式。

综合运用管理学、生理学、心理学、社会学等多学科的研究成果。

2目视化管理的特点以视觉信号显示为基本手段,大家都能够看得见。

要以公开化,透明化的基本原则,尽可能的将管理者的要求和意图让大家看得见,借以推动自主管理或叫自主控制。

现场的作业人员可以通过目视的方式将自己的建议、成果、感想展示出来,与领导、同事以及工友们进行相互交流。

所以说目视化管理是一种以公开化和视觉显示为特征的管理方式,也可称为看得见的管理,或一目了然的管理。

这种管理的方式可以贯穿于各种管理的领域当中。

3目视管理的水准目视管理可以分为3个水准:初级水准:有表示,能明白现在的状态中级水准:谁都能判断良否高级水准:管理方法(异常处理等)都列明4目视管理三要点1、无论是谁都能判明是好是坏(异常)2、能迅速判断,精度高3、断结果不会因人而异5目视管理的目的目视管理的目的:以视觉信号为基本手段,以公开化为基本原则,尽可能地将管理者的要求和意图让大家都看得见,借以推动看得见的管理、自主管理、自我控制。

6目视管理的内容1、规章制度与工作标准公开化2、生产任务与完成情况图表化3、与定置管理相结合,实现视角显示信息标准化4、生产作业控制手段现象直观与使用方便化5、物品码放和运送数量标准化6、现场人员着装标准化7、色彩的标准化管理7目视管理的对象(在工厂)工厂里的全部构成要素都是目视管理的对象:如制造过程、物料、设备夹具、文件、场所、人、心情等。

生产现场的目视管理:产品、品质、成本、交期、安全、士气、作业管理、排成交期管理、质量管理、模治具管理等。

间接部门的目视管理:为支持生产也应导入目视管理,如文件管理、行动管理、业务管理、办公设备管理等。

目视化管理实施方案(第一阶段)

目视化实施方案(第一阶段)

为了将危险的事、物显露出来,刺激人的“视觉”,唤醒员工的安全意识,防止事故、灾难的发生,第一阶段主要在**事业部各车间范围内开展以安全为主的目视化管理,其中所涉及的颜色和标识,均参照相关行业和相关标准而定。

一、改善项目:

1、控电柜、配电箱的警示;

电控柜配电箱及配电箱下墩柱

2、不靠墙柱子的警示(包括行车立柱、工字型柱子等);

3、车间大门防撞柱;

4、行车、设备扶梯的警示;

5、额定电压的标识;

6、灭火器定置及目视化管理;

本阶段工作计划在12月30日之前完成。

二、具体要求

1、警示标识等油漆划线工作由各车间自行完成,督导办负责提供现场指导;

2、大门防撞柱的制作由生产科下任务安排完成,安装方面由督导办、精益办与基建办协调;

3、灭火器定置区油漆划线由总装车间完成,使用方法与额定电压标识由督导办负责联系制作。

4、本阶段工作完成后,要求各车间要落实管理责任人,定期进行维护与管理,将此项工作转变为常态化的日常工作。

****督导小组

2011年12月8日。

精益生产之改善八大步骤经典.ppt

自主研 Jishuken NPS 台新企管

減少不良技巧 Defect Reduction Rules

(1) 掌握“五現主義” Follow 5-Gen Principles 1. 走入“現場” Go to Gemba ( Shopfloor ) 2. 觀察“現物” OBSERVE Gembutsu ( Objects ) 3. 了解“現實” Realize Genjitsu ( Facts ) 4. 立即“現作” Immediate gentsuku ( Actions ) 5. 成果“現查” Results Gensa ( Confirmation )

. 三無思想 3-Mu Philosophy (1) 無馱Muda (2) 無理 Muri (3) 無穩 Mura

. 改善動作之步驟 Steps of Kaizen (1) 要決定 TT Determine TT (2) 先做作業合理化,消除無馱 Rationalize opration to eliminate Muda (3) 將每一作業員的工作時間安排等於 TT,消除無理 Assign wworks of TT to each operator to eliminate Muri (4) 建立穩定的作業環境,消除無穩 Stablize operation to eliminate Mura

Kaizen Action * 五現主義 5 gen Principles

* 拙速巧遲 “ Crude but fast ” is better than “ Beauty but slow ”

* 改善基本技巧 Kaizen Basic Rules

* 減少不良技巧 Defect Reduction Rules

Water spider should periodically provide fixed quantity of parts to operator from the opposite side of opposite. (7) 盡可能將前後工程連線起來

目视化管理的实施步骤

进行检查工作: 按照检查计划, 对目视化管理的 内容进行检查, 记录检查结果, 及时发现问题并

进行整改。

跟踪整改情况: 对发现的问题进 行跟踪整改,确 保问题得到及时 解决,保证目视 化管理的实施效

果。

检查目视化管理的 实施情况,确保其 符合标准和要求

对目视化管理中的 问题和不足进行记 录和反馈

添加项标题

选择合适的图表类型:根据管理目标,选择合适的图表类型, 如柱状图、折线图、饼图等

添加项标题

制作图表:使用合适的软件或工具,制作图表,确保图表清 晰、易读、易懂

添加项标题

发布与使用:将审核通过的图表发布到目视化管理看板或相 关展示区域,方便员工随时查看和理解管理情况

明确实施目标:确定目视化管理的目标,如提高生产效率、降低成本、提高产品质量等。

监督检查:负责人对目视化管理的实施过程进行监督检查,确保实施效果符合预期目标

确定检查周期: 根据目视化管理 的内容和范围, 确定合理的检查 周期,确保及时 发现问题并进行

整改。

制定检查计划:根 据检查周期,制定 详细的检查计划, 包括检查时间、检 查内容、检查方法 等,确保检查工作

的有序进行。

确定检查人员: 选择具备相关知 识和经验的人员 组成检查小组, 确保检查工作的 专业性和准确性。

,a click to unlimited possibilities

汇报人:

01

020304Fra bibliotek0506

确定目视化管理的目标:明确管理目标, 确定需要解决的问题和改善点

制定目视化管理计划:制定详细的计划, 包括时间表、责任人、实施步骤等

培训员工:对员工进行目视化管理的培 训,提高员工的意识和技能

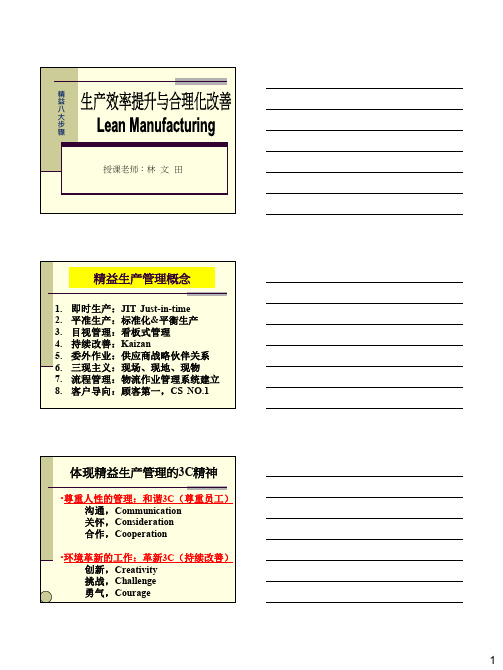

精益生产八大步骤:生产效率提升与合理化改善

授课老师:林 文 田精益八大步骤1.即时生产:JIT Just-in-time2.平准生产:标准化&平衡生产3.目视管理:看板式管理4.持续改善:Kaizan5.委外作业:供应商战略伙伴关系6.三现主义:现场、现地、现物7.流程管理:物流作业管理系统建立 8.客户导向:顾客第一,CS NO.1精益生产管理概念体现精益生产管理的3C 精神•尊重人性的管理:和谐3C (尊重员工) 沟通,Communication 关怀,Consideration 合作,Cooperation•环境革新的工作:革新3C (持续改善) 创新,Creativity 挑战,Challenge 勇气,CourageWhat is Lean Manufacturing 什么是精益生产制造-五个原则LeanManufacturing精益生产Value 价值站在客户 的立场上Value Stream 价值流 从接单到发货 过程的一切活动Flow 流动象开发的河流 一样通畅流动Demand Pull需求拉动 BTR-按需求生产Perfect 完美没有任何事物 是完美的 不断改进降低成本, 改善质量, 缩短生产周期生产管理的新思维:Lean manufacturing1.精益生产管理的思维:PQCDMS2.精益生产管理的新4Ps3.生产管理工作者的六大职能4.准时化生产方式的思维:ECRSC 杜绝浪费精益生产管理的三大思维 &PQCDMSQ 改善品质D 加速流程P 流程计划M 团队士气S 工作安全TQM 人、机、料、法、测、环、信PI+SQ CD产能士气安全 S C 团队 C.D.IE生计5SMRPCRM 投入产出创造价值依据顾客需求建立价值创新的工作流程程序1. Phiosophy :长期理念:长期效益与价值选择。

2. Process :正确流程:重视流程管理(5M 管理)3. People + Partners :优秀员工+事业伙伴:重视人性、自主化4. Problems :解决问题:没有最好的,只有更好的!实践精益Lean Production 的4Ps实践精LP 的四大原则4Ps第一原则:长期经营的理念以长期为指标,既使牺牲短期利益。

TPM培训推行的八大支柱

TPM培训推行的八大支柱TPM推行中,“支柱”(pillar)是一个很重要的概念,它是TPM各项改善活动推展的组织者。

每一个“支柱”都是一个跨职能部门(cross-function)的团队,在各支柱中也各有其推行步骤,此为其特色之一。

根据各支柱的分解及主持,来展开改善(KAIZEN)活动,或是基于小团体活动,促进公司以设备为中心的体质完善。

虽然有很多资料都会谈到TPM的五大支柱或八大支柱,命名也可能存在出入,但是基本上都是围绕着Nakajima(中岛)模式进行的,TPM八大支柱包括:1、个别改善为追求设备效率化的极限,最大程度的发挥出设备的性能和机能,就要消除影响设备效率化的损耗,我们把消除引起设备的综合效率下降的七大损耗的具体活动叫个别改善。

2、自主维护“自己的设备自己保养”,所以自主维护活动是以运转部门为中心,以七个步骤展开。

自主保养的中心是防止设备的劣化。

只有运转部门承担了“防止劣化的活动”,保养部门才能发挥出其所承担的专职保养手段的真正威力,使设备得到真正有效的保养。

3、计划维护在运转部门自主保养的基础上,设备的保养部门就能够有计划的对设备的劣化进行复原以及设备的改善保养。

4、教育训练不论是作业还是保养部门,仅有良好的愿望还难以把事情做好,因此我们必须加强技能的训练和提高。

这里有一点需要说明的是,培训和教育训练不仅是培训部门的事,也是每个部门的职责,并且应成为每个职工的自觉行动。

再则,随着社会的发展和进步,工作和学习已经不可分割地联系在了一起,学习和培训是工作的新的形式,我们要把学习融入到工作当中去,在工作中学习,在学习中工作。

5、设备初期管理为了适应生产的发展,必定有新设备的不断投入,于是我们要形成一种机制能减少维修、免维修思想设计出符合生产要求的设备,按性能、价格、工艺等要求对设备进行最优化规划、布置,并使设备的操作和维修人员具有和新设备相适应的能力,总之,要使新设备一投入使用就达到最佳状态。

Kaizen改善

所谓改善(日本语叫kaizen)就是为了消除及减少已发生的浪费(日本语叫MUDA),不断地保持持续改进。

我们以前一般是问题发生了,才去改善,如果没有发现问题,我们还会继续,那么便也无从谈改善,当然无法发现浪费,。

那么如何进行改善呢?主要从以下八个步骤进行:第一步.要拟定改善的主题改善的主体是你确定改善的项目主题,一般用动词+名词构成,比如:提升劳动生产力,缩短换模时间等等,主题应该比较鲜明,而且不要太长,一般结合API(自主生产革新Autonomous Productive Innovation)的改善提案为项目单元,来确立改善的主题.第二步.目标的设定要选定与改善主题相符合的衡量指标,指标要数量化,一般由改善前数值与改善目标数值组成,既目标指数就等于改善目标数值除以改善前的数值。

第三步.现状调查首先要明确是现状调查,不是数据收集;其次是要明白在调查的同时也在寻找原因.可利用一些表格主要有时间测定表、价值流程图、作业人员分配表、加工能力表、柏拉图、改善成果表等对现状进行分析。

第四步原因分析原因分析主要利用五现法、五问法、比较法、放大法、解剖法、地图法等等来对当前的原因进行分析,对分析的结果要整理成报告形式,提交给改善小组,并开好相关的会议。

第五步对策试行根据当前的状态分析,要进行对策,并把对策给予实施之,试运行,其中要控制好量的关系。

第六步效果确认这一步是对效果进行确认,效果要进行量化,若还未达到预期的目标,重做前面3-5步。

第七步标准维持这一步要善于利用目视工具,要管理好现场,若有异常情况发生,要能立即采取纠正行动。

第八步未来改善计划先建立一条示范线或者拉,供我们推广观摩学习,并且将改善的活动不断在获取成果的条件下向其他部分推进,以使得其他部分得到改善,进而实现整体的提高,也即实现1+1>2的效果。

[原创]精益生产理论学习总结(一)题注:有幸跟许文治老师学习ANPS精益生产理论,加之在改善项目中实践,使我受益菲浅.在推行过程中最深的体会是需要高层的大力支持,思维观念和意识的改革,高效的有执行力的项目组织,有效的激励机制,全员参与,重在实践与维持。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.

自主研 Jishuken NPS 台新企管 步驟 Step 5. 名 稱 Dbscription

改 善 八 大 步 驟 Kaizen 8 Steps

參 考 文 件 /要 點 . Reference / * key Points

對策實施 . 改善快報 Kaizen News . 改善事例 Kaizen Case Kaizen Action * 五現主義 5 gen Principles * 拙速巧遲 “ Crude but fast ” is better than “ Beauty but slow ” * 改善基本技巧 Kaizen Basic Rules * 減少不良技巧 Defect Reduction Rules 效果確認 Result Confirmation 標準維持 Standardization Maintenance . 每小時生產管理 Hourly Production Management Sheet . 改善成果表 Kaizen Result Record . 生產推移圖 Production Status Chart . 每小時生產管理 Hourly Production Management Sheet . 生產推移圖 Production Status Chart . 標準作業票 Standard Work Sheet . 流程圖 Process Flow Chart . 作業要領書 Operation Key points Sheet . 目視管理版 Visual Management Board . 改善快報 Kaizen news * 改善精神守則 Kaizen Action Motto

自主研 Jishuken NPS 台新企管

減 少 不 良 技 巧 Defect Reduction Rules

(1) 掌握“五現主義” Follow 5-Gen Principles 1. 走入“現場” Go to Gemba ( Shopfloor ) 2. 觀察“現物” OBSERVE Gembutsu ( Objects ) 3. 了解“現實” Realize Genjitsu ( Facts ) 4. 立即“現作” Immediate gentsuku ( Actions ) 5. 成果“現查” Results Gensa ( Confirmation ) (2) 運用“要因分析七手法” Make use of “ cause Analysis 7 tools ” 1. 做出柏拉圖,先從佔70% ~ 80% A類不良項目下手改善 Analyze by Pareto Chart,Start with A Category ( 70% ~ 80% of Defects ) to do Kaizen. 2. 掌握行成不良之因果關係圖 ( 魚骨圖 ),考慮 5 MIE ( 人員、機器、物料、方法、量測及環境 ) 之原因 Work out the cause-effect (Fishbone)diagram. Consider the factors of Man,Machine,Materials,Method, Measurement and Environment. 3. 運用五五法要問五次為什麼,找出不良之真因(確實造成不良之特定要因) Ask why five times 5WIH to find out root cause of defection. 4. 運用比較法,比較最好與最差之狀況,協助找出真因 Compare the best with the worst to find out root cause. 5. 運用放大法,放大不良品來觀察 Enlarge the defect to observe the fact. 6. 不良品解剖法,了解不良品之內涵 Dissect the defect,to realize the defective factors. 7. 利用潛水法,直到找到問題真因為止 Dive until find out the root cause. (3) 遵照十二字真言:“保持新鮮、迅速確實、三國統一” Keep production operation in the way of :“Fresh,Fast and United”. (4) 徹底以“防錯”技巧,根絕不良之來源 Use foolproof method to eliminate defects. (5) 重要觀念:自主全數檢查,自己做的產品自己檢查、自己修理。要做情報檢查,不要做判別檢查 Implement Self-100% inspection. Operator is in charge of production,inspection and rework the product. Do information inspection i.s.o. screen inspection. (6) 要做出不增加工時的自主全數檢查之技巧。例如自動檢查、塊規(Gauge)檢查、可/不可(Go/No Go)檢查等 Develop no man-hours added Self-100% inspection system by such as : Automatic inspection,gauge inspection,Go / No Go inspection etc...

6.

7.

8.

未來計劃 Future Plan

自主研 Jishuken NPS 台新企管

改 善 基 本 技 巧

Kaizen Basic Rules . 掌握 NPS 新生產技術三原則 Follow 3 Articles of NPS (1) 一個流程 One Piece Fiow (2) 依據產距時間生產 Work To TT (3) 後拉式生產 Pull production . 三無思想 3-Mu Philosophy (1) 無馱Muda (2) 無理 Muri (3) 無穩 Mura . 改善動作之步驟 Steps of Kaizen (1) 要決定 TT Determine TT (2) 先做作業合理化,消除無馱 Rationalize opration to eliminate Muda (3) 將每一作業員的工作時間安排等於 TT,消除無理 Assign wworks of TT to each operator to eliminate Muri (4) 建立穩定的作業環境,消除無穩 Stablize operation to eliminate Mura

目標設定 Target Setting . NPS自主研究會登記表 . NPS Kaizen Registration Sheet

* 產距時間 * Take Time

* 數量化 * Quantify

2.

3.

ห้องสมุดไป่ตู้

現況調查 . 流程圖 Process Flow Chart . 作業配分表 Process Time Chart Current Situation . 標準作業票 Standard Work Sheet . 標準作業組合票 Standard Work Combination Sheet . 製程別加工能力表 Process Capability sheet . 時間觀測表 Time Measurement Sheet . 改善成果表 kaizen Result Record * 五現主義“ 5 gen Principles ” : 現場 Gemba , 現物 Genbutsu , 現實 Genjitsu , 現作 Gentsuku , 現查 Gensa 要因分析 Cause Analysis . 改善快報 Kaizen News * 三無思想 “ 3-Mu phiosophy ” : 無馱Muda , 無理 Muns , 無穩 Mura * 五現主義 5 Gen Principles * 要因分析七手法 Cause Analysis 7tools : - 柏拉圖 Pareto Chart - 五五法 5x5WIH - 魚骨圖 Fishbone Chart - 比較法 Comparison - 放大法 Enlargement - 解剖法 Dissection - 潛水法 Dive

自主研 Jishuken NPS 台新企管

作 業 合 理 化 原 則 Principles of Operation Rationalization

(1) 作業員在同一邊工作,逆時針順序排列,盡量靠攏,一般為80公分 Operators work at the same side by counterclockwise process sequence ,and work as closer as possible. Normal station pitch is 80 cm. (2) 不要搖頭,不要彎腰 No turn head,No bend body (A) 物料、工具要放在作業者正前方,且在正常工作範圍 Tool and parts should be located in front of operator and in the normal working area. * 料盒要設計成 Part container should be : 1 正面窄、縱深長 Narrow front side and longer length. 2 雙盒式置料 One part with twin containers 3 少量多回供應 Supply parts by less quantity but more frequent. (B) 物料、工具要定位且預放。工具要能懸掛起來 Tools and parts should be pre-positioned in a definite location,and hang up the tools. (3) 不要插秧,利用夾具使雙手能同時對稱反向動作 Utilize fixtures to let two hands no idle or hold time (4) 利用重力滑道及道具 Utilizze gravity chute and special designed tools (5) 作業區域保持乾淨,在製品不要堆積,保持一個流 Keep good housekeeping in work statio,follow one piece flow and no stack wip. (6) 水蜘蛛要能從另一側定時定量供料給作業員 Water spider should periodically provide fixed quantity of parts to operator from the opposite side of opposite. (7) 盡可能將前後工程連線起來 Connect processes as more as possible to flow line. 考詳細資料:工作改善(IE)七大手法:許文治著 Detailed reference:IE 7 Tools (Chinese version),by Arthur Hsu.