塑胶产品常见不良现象分析

塑胶件常见缺陷不良分析及对策讲解

塑胶件常见缺陷不良分析及对策讲解塑胶件在制造过程中常常会出现一些缺陷和不良现象,这些问题可能会导致产品性能下降,甚至无法正常使用。

因此,及时发现和解决这些问题至关重要。

本文将就常见的塑胶件缺陷进行不良分析,并给出相应的对策,希望能对相关从业人员提供帮助。

一、短射短射是指注塑过程中塑料材料未充满模具导致出现部分或全部缺料的现象。

短射主要由以下几个原因引起:1.温度不合适:塑料材料的温度过低或过高都会导致短射。

2.塑料材料不合适:塑料材料的熔融指数低或料温不合适都会造成短射。

3.模具设计问题:模具的流道设计不合理,流道太窄或太长都可能导致短射。

对策:1.调整温度:根据塑料材料的熔融指数和要求的表面质量,合理调整注塑机的温度,保证塑料材料能够完全熔融。

2.更换合适材料:选择熔融指数适宜的塑料材料,并将其预热到适当的温度。

3.优化模具设计:合理设计模具流道,保证塑料材料在进入模腔前能够充分熔化。

二、气泡气泡是指塑胶件表面或内部出现的小气孔或气泡。

气泡可能导致产品外观不良或性能下降。

气泡的产生主要有以下几个原因:1.塑料材料中含有挥发性成分:一些塑料材料中含有挥发性成分,如果注塑温度过高,这些挥发性成分就会挥发出来形成气泡。

2.模具表面不洁净:如果模具表面不干净或有油污等杂质,气泡就会在塑料注入过程中被吸附在塑料中形成。

3.注塑机压力过高:注塑机压力过高会导致空气被压进模具中,形成气泡。

对策:1.调整注塑温度:根据塑料材料的特性,合理调整注塑温度。

温度过高易导致气泡产生,温度过低则容易短射。

2.模具清洁:保持模具表面干净,定期对模具进行清洗,去除杂质和油污。

3.控制注塑机压力:根据塑料材料的特性和模具的要求,合理控制注塑机的压力,避免空气进入模具。

三、热处理不当塑胶件经过热处理后,如果处理不当,可能导致产品性能下降或出现变形等问题。

常见的热处理问题有:1.温度不合适:热处理时,温度不合适会导致产品硬度不均匀或过硬。

塑胶产品的常见缺陷及分析

塑胶产品的常见缺陷及分析塑料制品是现代生活中不可或缺的一部分。

然而,塑料制品仍然存在一些常见的缺陷,这些缺陷可能导致产品质量下降,甚至无法使用。

下面是一些常见的塑料制品缺陷及其分析。

1.气泡和气孔:塑料制品中的气泡和气孔是由于在制造过程中塑料内部的空气没有完全排除或者在冷却期间塑料表面形成的。

这些气泡和气孔会导致产品表面不光滑,并在应力作用下引起断裂。

减少气泡和气孔的方法包括将塑料完全熔化,并控制良好的冷却过程。

2.毛边和厚度不均:由于模具设计和制造不当,塑料制品的边缘可能会有毛边。

毛边的存在会影响产品的外观和使用寿命。

此外,塑料制品的厚度分布不均匀可能导致产品一些部分容易破裂。

为了解决这些问题,需要优化模具设计,并确保模具制造过程的准确性。

3.烧伤和变色:在注塑过程中,如果温度控制不当,塑料可能会被过热,导致烧伤和变色。

这些问题会影响产品的外观和性能。

要解决这些问题,需要正确控制注塑机的温度和压力,并使用合适的冷却设备。

4.变形和翘曲:塑料制品可能在使用过程中变形或翘曲,这主要是由于应力超过材料的强度限制引起的。

为了避免变形和翘曲,可以通过增加产品的结构设计,加固材料强度或者改变制造过程来提高产品的稳定性。

5.色差:塑料制品可能存在色差,这是由于原料、配方和加工条件的变化引起的。

色差会影响产品的外观一致性。

要解决这个问题,需要优化原料和配方的选择,严格控制加工过程的温度和压力,以确保产品色差的控制在可接受的范围内。

综上所述,塑料制品的常见缺陷包括气泡和气孔、毛边和厚度不均、烧伤和变色、变形和翘曲以及色差。

这些缺陷可能导致产品质量下降,影响外观和性能。

为了解决这些问题,需要优化模具设计、加强原料和配方的控制,严格控制加工过程中的温度和压力。

只有通过严格的质量控制,才能生产出高质量的塑料制品。

塑胶件常见缺陷及原因分析

塑胶件常见缺陷及原因分析塑胶件是一种广泛应用于各个领域的制品,如电子、汽车、家电、医疗等行业。

然而,塑胶件在生产过程中很容易出现一些常见缺陷,这些缺陷可能会影响产品的使用性能和质量。

因此,了解这些常见缺陷及其原因是很重要的,可以帮助我们更好地预防和解决这些问题。

下面是几种常见的塑胶件缺陷及其原因分析:1.短射:短射是指在注射成型过程中,塑料材料未能充满模具腔体的情况。

造成短射的原因可能是注射速度过快,或者注射压力不足。

此外,模具设计或制造不当也可能导致短射现象。

2.气泡:气泡是塑胶件表面或内部出现的空腔,对产品的外观和力学性能有很大影响。

气泡的产生通常是由于塑料材料内部存在气体或水分,而在注射成型过程中被加热而膨胀形成。

此外,注射成型机的设定参数不正确,如注射压力或速度过高,也会导致气泡的产生。

3.烧焦:烧焦是指在注射成型过程中,塑料材料出现过热而烧焦的现象。

这通常是由于注射温度过高或注射时间过长造成的。

此外,模具内部温度不均匀,或者模具表面有污染物,也会导致烧焦现象发生。

4.翘曲:翘曲是指塑胶件在成型后出现的形状变形问题,通常是由于塑料材料受到不均匀的冷却而引起的。

这可能是由于注射成型机的冷却系统设计不合理,或注射压力过高导致的。

5.流痕:流痕是指塑胶件表面出现的细长痕迹,通常是由于注射过程中塑料材料的流动受到阻碍而造成的。

这可能是由于注射速度过快,或模具通道设计不合理导致的。

6.缩水:缩水是指塑胶件在成型后出现尺寸缩小的现象。

这可能是由于塑料材料在冷却后收缩所致。

此外,注射成型机的注射温度或冷却时间不合适,也会导致塑胶件尺寸缩水。

针对以上常见缺陷,我们可以采取一些措施来预防和解决这些问题。

首先,合理设计模具,考虑到塑料流动性和冷却效果,以减少缺陷的产生。

其次,在注射成型过程中,选择合适的注射参数,如温度、速度和压力等,以确保塑料材料充满模具腔体。

此外,定期清洗和维护注射成型机和模具,以避免污染物对塑胶件质量的影响。

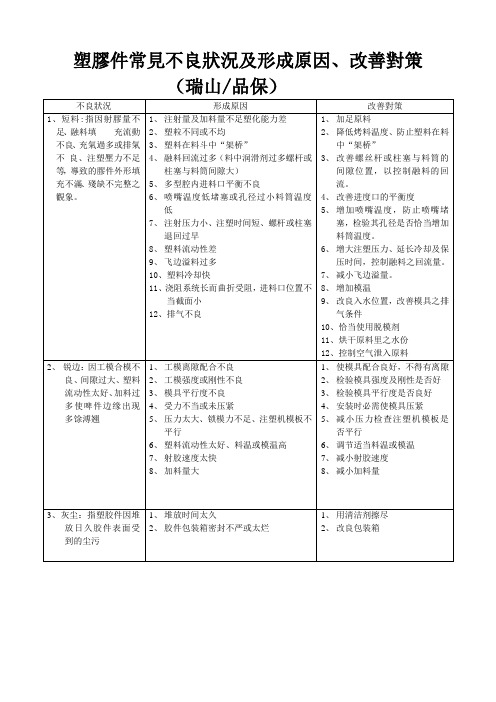

塑胶件常见不良状况及形成原因、改善对策

1、模具设计不合理,胶件出模时受力不当

2、胶件因冷却及保压时间不够而引起的收缩性变形

3、包装方式不当或包装胶袋及纸箱不合理保存时间太长或堆放不合理而引起的变形

1、改良模具设计,使之合理

2、延长冷却及保压时间即延长啤塑周期

3、改良包装材料(纸箱胶袋)改善合理的包装方式

6、调节适当料温或模温

7、减小射胶速度

8、减小加料量

3、灰尘:指塑胶件因堆放日久胶件表面受到的尘污

1、堆放时间太久

2、胶件包装箱密封不严或太烂

1、用清洁剂擦尽

2、改良包装箱

4、油垢:指工模防锈油污及脱模剂所致的油污,表现为黄色或黑色斑,一般可用布擦掉

1、工模因停机时所加防锈油及脱模剂在开啤尚时未洗干净

塑膠件常見不良狀況及形成原因、改善對策

(瑞山/品保)

不良狀況

形成原因

改善對策

1、短料:指因射膠量不足、融料填充流動不良、充氣過多或排氣不良、注塑壓力不足等,導致的膠件外形填充不滿、殘缺不完整之觀象。

1、注射量及加料量不足塑化能力差

2、塑粒不同或不均

3、塑料在料斗中“架桥”

4、融料回流过多(料中润滑剂过多螺杆或柱塞与料筒间隙大)

5、模具排气不良

6、模温低

7、注塑时间速度太快

8、模具型腔内有水分,油脂或脱模剂不当

9、加料端空气混入

10、料气死角

1、烤干原料里水分

2、降低料温

3、加大压力

4、螺杆不得过早退回

5、改善模具之排气条件

6、增加模温

7、减小注塑速度

8、保证模具型腔不得有水分,油脂。使用适当脱模剂

9、禁止加料端空气泄入

塑胶制品常见不良现象及分析

背压太低

树脂温度太高 螺杆速度太高 射出压力太高 射出速度太高

水分太高 颗粒中的孔隙 回料比例太高

银纹

树脂烘干不充分 烘干机功率不够 管道缺陷等

成型机

成型工艺

辅助设备

改进方法

材料

▪增加塑料熔体的流动性

模具设计

▪改变浇口的位置 ▪增设排气槽

工艺条件

▪增加注塑压力和保压压力 ▪增加熔体温度 ▪降低脱模剂的使用量

塑胶制品常见不良现象及分析

注塑过程中的常见问题

流痕 欠注 银纹/水花 缩痕 熔接痕

气眼 黑点或黑纹 发脆 烧焦/焦痕 飞边/毛边 分层起皮

成型问题-气眼

气眼是指空气被困在型腔内而使制件产生气泡的现象. 它是由于两股熔体前锋交汇时气体无法从分型面、顶杆或排气孔中排出造成的。 气眼通常位于熔体最后填充的地方。 缺少排气口或排气口尺寸不足将导致在最后填充部位产生气眼或其他表面缺陷. 如果制件设计薄厚不均,也非常容易造成气眼现象。

浇口设计不合适,通道 小,位置和形状不适当

模具表面残留 脱膜剂或水分

收缩率太大

流道设计不合适(尺 寸小,形状不适当)

内浇道设计不合适 (通道小,梯度小)

喷嘴温度大低

模具温度控 制线路故障

排气不充分

树脂温度太高 射出保压太低

粘度太高

再生料比例 太高

气泡

模具温度太低 背压太低

射出速度不合适 (混有气体)

案例 (分层起皮)

改进方法

材料

▪避免不相容的杂质或受污染的回收料混入原料中

模具设计

▪对所有存在尖锐角度的流道或浇口进行倒角处理,实现平滑过度.

工艺条件

▪增加料筒和模具温度 ▪成型前对材料进行恰当的干燥处理. ▪避免使用过多的脱模剂

塑胶注塑不良的分析以及处理措施

尺寸标准

对比设计图纸,检查塑胶制品的关键 尺寸是否在允许的公差范围内。

性能标准

根据塑胶制品的具体用途,评估其物 理性能和化学性能是否满足使用要求 。

安全标准

确保塑胶制品在使用过程中不会对人 体造成伤害,符合相关国家和地区的 法律法规。

检测与评估工具

放大镜

用于观察塑胶制品的细 微缺陷。

卡尺

用于测量塑胶制品的尺 寸。

注射压力、温度、时间等参数设置不合理, 影响塑料的流动和成型。

塑料材料问题

塑料材料性能不佳,如收缩率大、流动性差 等,导致成型不良。

模具保养不当

模具保养不善,如清洁不彻底、润滑不足等 ,影响塑料的流动和成型。

02

塑胶注塑不良的检测与评估

检测方法

目视检测

通过观察塑胶制品的外观,检 查是否存在缺料、缩水、气泡

02

塑胶注塑不良的原因多种多样,如模 具设计不合理、塑料材料选择不当、 注塑工艺参数设置不正确等。针对不 同类型的不良现象,需要采取不同的 处理措施。本文对各种不良现象进行 了分类和总结,并详细介绍了相应的 处理方法,有助于提高生产效率和产 品质量。

03

本文还对塑胶注塑技术的发展趋势进 行了展望。随着科技的不断发展,新 型塑料材料和加工技术不断涌现,注 塑技术将朝着高效、环保、智能化的 方向发展。未来,注塑技术将更加注 重节能减排、提高生产效率、降低成 本等方面,为工业生产带来更多的便 利和效益。

案例三:某产品内部气孔问题

总结词

内部气孔是指产品内部存在大小不一的气孔,影响产品的机械性能和外观。

详细描述

气孔通常分布在产品内部,形状不规则。可能的原因包括塑料原料中含有水分或挥发性物质、模具排气不良、塑 料熔体流动不均匀等。

塑胶常见不良及解决方法

塑胶常见不良及解决方法塑胶是一种常见的材料,广泛应用于各种行业和领域。

然而,由于塑胶的特性以及制造过程中的一些问题,常常会出现一些不良现象。

本文将重点介绍一些常见的塑胶不良及其解决方法。

1.氣泡:塑膠制品中常見的一種不良現象是氣泡,這會在成品表面或内部形成小气囊。

气泡的形成是由于塑胶熔融时含有的空气或挥发物没有充分释放出来。

解决方法包括降低加工温度、增加熔体压力、增加注射速度和使用抗气泡添加剂等。

2.热胀冷缩:塑胶制品在温度变化下会发生热胀冷缩,导致尺寸变化。

这可能会导致配件无法正常连接或安装。

为了解决这个问题,可以采用材料改性或加工工艺改进,如增加冷却时间、降低注射温度等。

3.白化:白化是指塑胶制品表面或内部出现白色斑点或条纹。

这种现象通常是由于塑胶在注射过程中发生气泡聚集或制品未达到均匀熔融所致。

解决方法包括优化注射工艺、增加熔体压力、使用抗白化添加剂等。

4.热裂纹:热裂纹是指在塑胶产品成型过程中出现的裂纹现象。

这通常是由于塑胶在成型过程中存在过大的应力集中,导致塑胶产生裂纹。

解决方法包括改变模具设计、增加冷却时间、预混塑胶料等。

5.变色:变色是指塑胶制品在使用或储存过程中出现颜色变化。

这可能是由于塑胶材料受到光、热、氧化等外界因素的影响所致。

解决方法包括选择适当的防褪色添加剂、合理储存塑胶制品等。

6.毛刺:毛刺是指塑胶制品表面出现不平整、刺状的小颗粒。

这通常是由于模具表面不平整或注射工艺不当所导致的。

解决方法包括优化模具设计、控制注射压力、调整注射速度等。

7.缩水:缩水是指塑胶制品在冷却过程中发生体积收缩。

这可能导致尺寸偏离设计要求。

解决方法包括优化塑胶成型工艺、增加冷却时间和选择合适的材料等。

8.潜伏期延长:有些塑胶在使用一段时间后会发生不良现象,如变形、断裂等。

这可能是由于塑胶受到环境因素、应力或热老化的影响导致的。

解决方法包括选择合适的材料、控制加工温度、降低应力等。

总结起来,塑胶制品的不良现象可能是由于材料、工艺或环境等多种因素造成的。

塑胶产品外观常见不良分析

塑胶产品外观常见不良分析塑胶产品在日常生活中被广泛使用,它们可以用于制作各种产品,如家庭用品、工业部件、玩具等。

由于制作工艺以及原材料的原因,塑胶产品的外观常常会出现一些不良,这不仅会影响产品的美观度,还有可能影响产品的性能和使用寿命。

对于塑胶产品的外观不良分析非常重要。

下面我们将对常见的塑胶产品外观不良进行分析。

一、表面缺陷1. 水波纹水波纹是指塑胶产品表面出现的波纹状不平整,通常是由于注塑时模具温度不均匀或注射压力不稳定造成的。

如果注射速度过快或者模具表面磨损,也会导致水波纹的出现。

水波纹不仅影响塑胶产品外观美观度,还可能降低其强度和耐磨性。

2. 毛刺毛刺是指塑胶产品表面出现的细小而锋利的突起,在注塑工艺中,毛刺通常是由于模具设计不当或者模具磨损严重造成的。

毛刺会影响产品的手感和安全性,同时也会影响产品的使用寿命。

3. 烧结烧结是指塑胶产品表面出现的凹凸不平的现象,通常是由于模具温度设置不当或者注塑过程中料温不均匀导致的。

烧结会影响产品的美观度和尺寸精度,严重时还会导致产品的性能下降。

二、色差1. 色泽不均匀在注塑过程中,如果原料的分散性不好或者混料不均匀,就会导致塑胶产品的表面色泽不均匀。

这不仅会影响产品的外观质量,还会影响产品的一致性和品质稳定性。

三、气泡气泡是指塑胶产品表面或内部出现的空洞状现象,通常是由于注塑过程中原料受潮或者含有挥发性成分,或者注射压力不足造成的。

气泡会影响产品的外观质量和性能稳定性,甚至会导致产品的强度和密封性下降。

四、变形针对上述常见的塑胶产品外观不良,我们可以采取一些措施来进行预防和解决。

对于表面缺陷,我们可以通过优化模具设计,提高模具制造精度和加工质量,以及优化注塑工艺参数来减少水波纹、毛刺和烧结的出现。

对于色差问题,我们可以选择优质的原料并保证混料均匀,严格控制注塑工艺参数,尽量避免色泽不均匀和色斑的出现。

对于气泡和变形问题,我们可以在原料筛选和混合过程中严格控制原料含水量和挥发性成分,保证原料质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑胶产品常见不良现象分析

1.填充不足(SHOT SHORT):是熔融塑料未完全流遍成型空间(模穴)的各个角落之现象.

2.毛边:熔融塑料流入分模面或侧向蕊型的对合面间隙会发生BURR;模具锁模力足够,但在浇道与横流道会合处产生薄膜状多余树脂为FLUSH.

3.收缩下陷:成型品表面产生凹陷的现象.这是体积收缩所致,通常见于肉厚部分、肋或凸出的背面、直接浇口肉厚不均的部份.

4:气泡:熔融塑料中有水份、挥发性气体于成型过程进入成型品内部而残留的空洞现象谓气泡

5:破裂(CRACKING)与龟裂(CRAXING):成型品表面裂痕严重而明显者为破裂(CRACKING).成型品表面呈毛发状裂纹,制品尖锐突角处常呈现此现象谓之龟裂现象.

6:白化定义:成型品脱模之际,因顶出销的顶力或成型品倒钩(UNDERCUT)位之阻力,该部呈现白色痕迹称为白化(BLUSHING).白化并非裂纹,但却是裂纹(龟裂)之前兆,当见于ABS.HIPS等塑件.白化是成型品内部显著的残留应力所致,应注意龟裂现象之发生.

7:变形(STRAIN)-翘曲、扭曲:变形可分成翘曲与扭曲两种现象.平行边变形者称为翘曲(WRAPING); 对角线方向的变形称为扭曲(TORSION).

8:熔合线(weld line)是熔融材料二道或二道以上合流的部分所形成的细线. 9:流痕(flow mark)是熔融材料流动的痕迹,以浇口为中心而呈现的条纹模样.

10:喷流痕是熔融塑料由浇口往成型空间(模穴)内射出时呈纽带状固化,而在成型品表面成蛇行状态.

11:银条(sliver streak)是在成型品表面或表面附近,沿材料流动方向,呈现的银白色条纹.

12:一般所谓的烧焦(burn marks),包括成形品表面因材料过热所致的变色及成型品的锐角部份或毂部.肋的前端等材料焦黑的现象.烧焦是滞留成型空间内的空气,在熔融材料进人时未能迅速排出,被压缩而显著升温,再将材料烧焦所致.烧焦之有效防止对策是在易聚集空气部位设置排气孔或利用顶出销.芯型销等的。