高炉主要工艺参数计算公式

高炉炉腹煤气指数公式

高炉炉腹煤气指数公式

高炉炉腹煤气指数是衡量高炉内部煤气化能力的重要指标,通

常使用以下公式来计算:

煤气指数 = (CO + 2CO2) / (2CO + CO2)。

其中,CO代表一氧化碳的体积分数,CO2代表二氧化碳的体积

分数。

这个公式反映了在高炉煤气化过程中一氧化碳和二氧化碳的

比例,从而评估高炉内部的煤气化能力。

煤气指数越高,表示高炉

内部的煤气化能力越强,有利于提高炼铁效率和减少能源消耗。

除了这个公式之外,还可以根据具体的高炉炼铁工艺和操作条

件来进行一些修正和调整,以更准确地反映高炉内部的煤气化情况。

例如,考虑到不同煤种的煤气化特性、炉料的配比、风口布置等因素,可以对煤气指数公式进行修正,以适应不同的生产情况。

总的来说,高炉炉腹煤气指数公式是一个重要的工艺参数,对

于评估高炉的煤气化能力和指导炼铁生产具有重要意义。

通过合理

计算和分析煤气指数,可以帮助优化高炉操作,提高炼铁效率,降

低生产成本,从而实现更加经济、高效的炼铁生产。

钢铁高炉转炉产能计算

钢铁高炉转炉产能计算钢铁产业是国民经济的重要支柱之一,而钢铁高炉和转炉是钢铁制造的两种主要生产工艺。

在计算钢铁高炉和转炉的产能时,需要考虑多个因素。

本文将围绕“钢铁高炉转炉产能计算”进行阐述。

一、高炉产能计算高炉是将熔铁矿石还原成铁的设备,它的产能计算是衡量钢铁企业生产能力的主要指标之一。

高炉产能计算采用的是理论炼铁量(理论渣量)和实际产量相比较的方法。

理论炼铁量是指高炉在确定的条件下炼铁的能力,它与高炉的炉容、炉渣成分、理论风量、燃料比等因素有关。

计算公式如下:理论炼铁量(t)= 炉容(m³)× 密度(t/m³)× 处理铁矿石含铁量(%)÷ 炼铁系数在计算理论炼铁量时,需要考虑到高炉的实际运转情况,根据高炉的调定情况确定一个合理的炼铁系数,其数值通常在0.22-0.28之间。

实际产量是指高炉在生产过程中实际获得的铁量。

实际产量与高炉的运行维护、设备状况、人员素质等因素有关。

实际产量的计算公式如下:实际产量(t)= 铁水重量(t)÷ 矿渣重量(t)× 块矿含铁量(%)二、转炉产能计算转炉是将铁水中的碳与氧反应,从而去除碳和其他杂质,得到纯净钢的设备。

转炉产能的计算依据是炉容、炉口冷却水质量、炉料特性、氧气喷吹速度等因素。

转炉的产能计算有两种方法:一种是利用进出站统计数据进行计算,另一种是直接读取转炉系统的控制参数进行计算。

利用进出站统计数据进行计算,需要记录进站净矿、废钢的重量和成分、钢水得铁量、焦炭、喷吹氧气的用量和成分等信息,根据这些信息进行计算即可。

直接读取转炉系统的控制参数,需要将转炉的各项实时控制参数,如氧气流量、煤气流量、水流量、料量、温度、压力等参数实时读取,然后在计算机上进行数据处理,得到产量等相关指标。

三、综合考虑在实际生产中,钢铁企业还需要综合考虑高炉和转炉的产能,制定生产计划。

生产计划需要根据市场需求、原料储备、设备状况等多种因素制定,并在生产过程中进行动态调整。

高炉常用计算公式

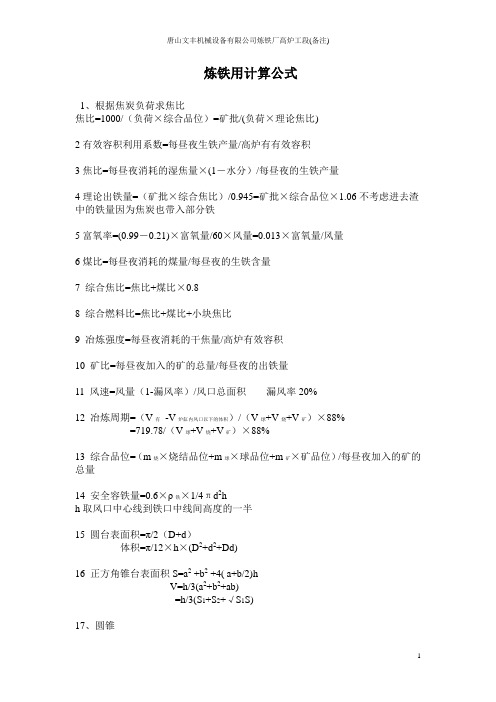

炼铁用计算公式1、根据焦炭负荷求焦比焦比=1000/(负荷×综合品位)=矿批/(负荷×理论焦比)2有效容积利用系数=每昼夜生铁产量/高炉有有效容积3焦比=每昼夜消耗的湿焦量×(1-水分)/每昼夜的生铁产量4理论出铁量=(矿批×综合焦比)/0.945=矿批×综合品位×1.06不考虑进去渣中的铁量因为焦炭也带入部分铁5富氧率=(0.99-0.21)×富氧量/60×风量=0.013×富氧量/风量6煤比=每昼夜消耗的煤量/每昼夜的生铁含量7 综合焦比=焦比+煤比×0.88 综合燃料比=焦比+煤比+小块焦比9 冶炼强度=每昼夜消耗的干焦量/高炉有效容积10 矿比=每昼夜加入的矿的总量/每昼夜的出铁量11 风速=风量(1-漏风率)/风口总面积漏风率20%12 冶炼周期=(V有-V炉缸内风口以下的体积)/(V球+V烧+V矿)×88%=719.78/(V球+V烧+V矿)×88%13 综合品位=(m烧×烧结品位+m球×球品位+m矿×矿品位)/每昼夜加入的矿的总量14 安全容铁量=0.6×ρ铁×1/4πd2hh取风口中心线到铁口中线间高度的一半15 圆台表面积=π/2(D+d)体积=π/12×h×(D2+d2+Dd)16 正方角锥台表面积S=a2 +b2 +4( a+b/2)hV=h/3(a2+b2+ab)=h/3(S1+S2+√S1S)17、圆锥侧面积M=πrl=πr√r2+h2体积V=1/3πr2h18、球S=4πr2=πd2V=4/3πr3=π/6d319、风口前燃烧1kg碳素所需风量(不富氧时)V风=22.4/24×1/(0.21+0.29f) f为鼓风湿度20、吨焦耗风量V风=0.933/(0.21+0.29f)×1000×85%f为鼓风湿度85%为焦炭含碳量21、鼓风动能(1)E=(764I2-3010I+3350)dE-鼓风动能I-冶炼强度(2)E=1/2mv2=1/2×Q×r风/(60gn)v风实2Q-风量r风-风的密度g=9.8 n-风口数目22、石灰的有效容剂性CaO有效=CaO熔-SiO2×R23、洗炉墙时,渣中CaF2含量控制在2%-3%,洗炉缸时可掌控在5%左右,一般控制在4.5%每批料萤石加入量X=P矿×TFe×Q×(CaF2)/([Fe]×N)P矿-矿批重TFe-综合品位[Fe]-生铁中含铁量Q-吨铁渣量(CaF2)-渣中CaF2含量N-萤石中CaF2含量24、风口前燃烧1kg碳素的炉缸煤气量V煤气=(1.21+0.79f)/(0.21+0.29f)×0.933×C风C风-风口前燃烧的碳素量,kg25、理论出渣量渣量批=QCaO批/CaO渣渣量批-每批炉料的理论渣量,tQCaO批-每批料带入的CaO量,tCaO渣-炉渣中CaO的含量,%25、喷吹煤粉热滞后时间t=V总/(V批×n)V总-H2参加反应区起点处平面(炉身温度1100℃~1200℃处)至风口平面间的容积,m³V批-每批料的体积,m³n-平均每小时的下料批数,批/h26、高炉某部位需要由冷却水带走的热量称为热负荷,单位表面积炉衬或炉壳的热负荷称为冷却强度Q=CM(t-t0)×103Q-热负荷kJ/hM-冷却水消耗量,t/hC-水的比热容,kJ/(kg.℃)t-冷却水出水温度℃t0-冷水进水温度,℃。

高炉休风料计算公式

高炉休风料计算公式

1.休风焦炭量计算公式:

休风焦炭量=高炉炉容×(1-预估风口漏风率)×预估炉内损失率×预

估每天冷却量×(休风期间天数+高炉再次启动所需天数)

其中,高炉炉容是指高炉的有效容积,一般以立方米为单位;预估风

口漏风率是指停风期间由于风口等设备漏风造成的风量损失率,可以根据

历史数据和工艺经验进行估算;预估炉内损失率是指停风期间由于高炉内

部冷却造成的热量损失率,也可以根据历史数据和工艺经验进行估算;预

估每天冷却量是指高炉停风期间每天所需的冷却量,一般以兆焦耳为单位;休风期间天数是指高炉停风的时间,一般以天为单位;高炉再次启动所需

天数是指高炉重新启动并达到正常生产状态所需的时间。

2.休风矿石量计算公式:

休风矿石量=炉渣产量×炉渣成分中的FeO含量×(1-预估风口漏风

率)×预估炉内损失率×高炉再次启动所需天数

其中,炉渣产量是指高炉生产期间每吨铁水所产生的炉渣量,一般以

千克为单位;炉渣成分中的FeO含量是指炉渣中含有的FeO的百分比;其

它参数的含义同上面的休风焦炭量计算公式。

以上就是高炉休风料计算公式的简要介绍,具体计算需要根据具体的

高炉工艺条件和实际数据来进行调整和确定。

在实际应用中,还需要考虑

其他因素如风口清理风量、内襄混合料等物料的计算和投入。

因此,公式

中的各个参数需要根据实际情况进行调整和修正,以保证计算结果的准确

性和可靠性。

高炉一般计算

高炉一般计算第一篇:高炉一般计算工作总结在繁忙的工作中不知不觉又迎来了新的季度,回顾前几个月的工作历程,在部门领导和同事们的关心与帮助下圆满的完成了生产任务,并在前辈师傅的授受中努力提高高炉冶炼理论知识,学习他们在工作中积累的丰富经验,为了更好地做好以后的工作,现将上季度学到的专业知识做如下总结:冶炼周期可以估计改变装料制度(如变料等)后渣铁成分、温度、流动性等发生变化的时间,从而及时注意观察、分析判断、掌握炉况变化动向;当高炉计划休风或停炉时,根据冶炼周期可以推测休风料到达时间,以便掌握休风或停炉的时机。

(1)用时间表示:t=24V有PV'(1-C)P=V有hη有t=24hη有V'(1-C)式中t——冶炼周期,h;V有——高炉有效容积,m3;P——高炉日产量,t/d;V’——1t铁的炉料体积,m3/t;C——炉料在炉内的压缩系数,大中型高炉C≈12%,小高炉C≈10%。

(2)用料批表示:生产中常采用由料线平面到达风口平面时的下料批数,作为冶炼周期的表达方法。

如果知道这一料批数,又知每小时下料的批数,同样可求出下料所需的时间。

VN=批(V矿+V焦)(1-C)式中N批——由料线平面到风口平面曲的炉料批数;V——风口以上的工作容积,m3;V矿——每批料中矿石料的体积(包括熔剂的),m3; V焦——每批料中焦炭的体积,m3。

通常矿石的堆积密度取2.0~2.2t/m3,烧结矿为1.6t/m3,焦炭为0.55t/m3,冶炼周期是评价冶炼强化程度的指标之一。

冶炼周期越短,利用系数越高,意味着生产越强化。

风口以上高炉工作容积的计算公式:V=V效—n/4(D²*H+d²*h)式中 V效——高炉有效容积,m³;D——炉缸直径,m H——铁口中心线至风口中心线的距离,m d——炉喉直径mh——高炉料线,m 理论出铁量的计算通过计算出铁量,可以检查放铁的好坏和铁损的情况,如发现差距较大时,应及时找出产生原因,尽快解决P理论出铁量=G矿石消耗量×Fe矿石品位×0.997/0.945 理论出渣量的计算渣量批=QcaO批//CaO渣安全容铁量计算安全容铁量=0.6×ρ铁×1/4πd2h h取低渣口中心线到铁口中线间距离,m ρ铁——铁水密度,7t/m3; d——炉缸直径,m 全焦冶炼实际入炉风量计算VB =0.933C焦×CΦ×K×P/﹙0.21+0.29f﹚×1440 式中VB——入炉实际风量,m³/min0.933——1kgC燃烧需要的氧量,m³/kg(0.21+0.29f﹚——湿空气含氧量,其中f为鼓风量湿分,%C焦——综合燃料含碳量,%CΦ——风口前燃烧的碳量占入炉量的比率,一般去65-75%,中小高炉取较小值K——综合燃料比,kg/tP——昼夜产铁量,t 根据碳平衡计算入炉风量(V风,m3)(1)风口前燃烧的碳量(C风,kg):由碳平衡得:C风=C焦+C煤+C料+C碎-C铁-C尘-C甲烷-Cd1224126012Fe还⋅rd+Si铁+Mn铁+P铁+bCO2⋅CO2熔5628556244bCO2——熔剂中CO2被还原的系数,本例为0.4。

1高炉配料计算

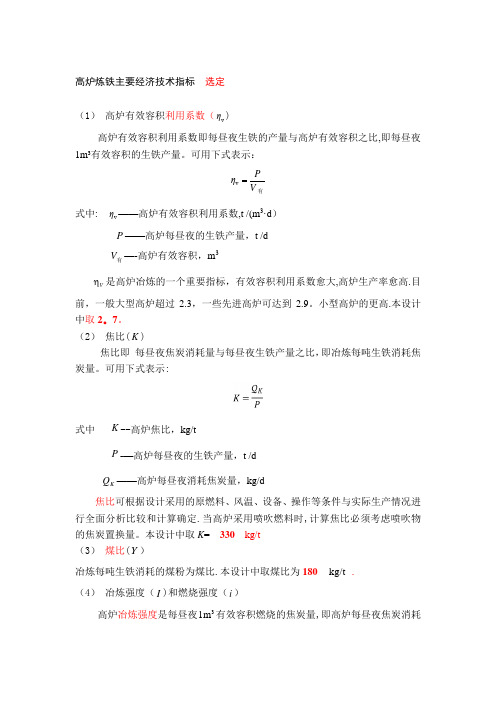

高炉炼铁主要经济技术指标 选定 (1) 高炉有效容积利用系数(v η)高炉有效容积利用系数即每昼夜生铁的产量与高炉有效容积之比,即每昼夜1m³有效容积的生铁产量。

可用下式表示:有V Pη=v 式中: v η——高炉有效容积利用系数,t /(m 3·d ) P ——高炉每昼夜的生铁产量,t /d有V —-高炉有效容积,m 3V η是高炉冶炼的一个重要指标,有效容积利用系数愈大,高炉生产率愈高.目前,一般大型高炉超过2.3,一些先进高炉可达到2.9。

小型高炉的更高.本设计中取2。

7。

(2) 焦比(K )焦比即 每昼夜焦炭消耗量与每昼夜生铁产量之比,即冶炼每吨生铁消耗焦炭量。

可用下式表示:式中 K --高炉焦比,kg/tP -—高炉每昼夜的生铁产量,t /dK Q ——高炉每昼夜消耗焦炭量,kg/d焦比可根据设计采用的原燃料、风温、设备、操作等条件与实际生产情况进行全面分析比较和计算确定.当高炉采用喷吹燃料时,计算焦比必须考虑喷吹物的焦炭置换量。

本设计中取K = 330 kg/t (3) 煤比(Y )冶炼每吨生铁消耗的煤粉为煤比.本设计中取煤比为180 kg/t . (4) 冶炼强度(I )和燃烧强度(i )高炉冶炼强度是每昼夜31m 有效容积燃烧的焦炭量,即高炉每昼夜焦炭消耗量与有V 的比值, 本设计I =1.1 t/m 3∙d 。

燃烧强度i 既每小时每平方米炉缸截面积所燃烧的焦炭量。

本设计i = 30 t/m 2∙d 。

(5) 生铁合格率化学成分符合国家标准的生铁称为合格生铁,合格生铁占总产生铁量的百分数为生铁合格率.它是衡量产品质量的指标。

(6) 生铁成本生产一吨合格生铁所消耗的所有原料、燃料、材料、水电、人工等一切费用的总和,单位为 元/t 。

(7) 休风率休风率是指高炉休风时间占高炉规定作业时间的百分数。

先进高炉休风率小于1%。

(8) 高炉一代寿命高炉一代寿命是从点火开炉到停炉大修之间的冶炼时间,或是指高炉相邻两次大修之间的冶炼时间。

高炉炼铁技术主要工艺参数计算公式

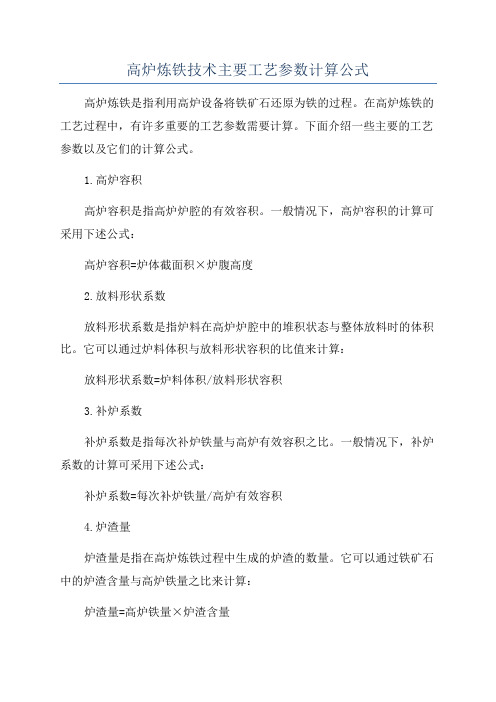

高炉炼铁技术主要工艺参数计算公式高炉炼铁是指利用高炉设备将铁矿石还原为铁的过程。

在高炉炼铁的工艺过程中,有许多重要的工艺参数需要计算。

下面介绍一些主要的工艺参数以及它们的计算公式。

1.高炉容积高炉容积是指高炉炉腔的有效容积。

一般情况下,高炉容积的计算可采用下述公式:高炉容积=炉体截面积×炉腹高度2.放料形状系数放料形状系数是指炉料在高炉炉腔中的堆积状态与整体放料时的体积比。

它可以通过炉料体积与放料形状容积的比值来计算:放料形状系数=炉料体积/放料形状容积3.补炉系数补炉系数是指每次补炉铁量与高炉有效容积之比。

一般情况下,补炉系数的计算可采用下述公式:补炉系数=每次补炉铁量/高炉有效容积4.炉渣量炉渣量是指在高炉炼铁过程中生成的炉渣的数量。

它可以通过铁矿石中的炉渣含量与高炉铁量之比来计算:炉渣量=高炉铁量×炉渣含量5.进料系数进料系数是指进入高炉的原料中铁矿石与高炉铁量之比。

一般情况下,进料系数的计算可采用下述公式:进料系数=铁矿石量/高炉铁量6.还原度还原度是指高炉还原反应的程度,也可以理解为高炉炼铁过程中铁矿石中铁元素的转化率。

还原度可以通过炉内原料的化学成分以及进气温度等因素进行估算。

7.炉渣碱度炉渣碱度是指炉渣中碱金属氧化物与二氧化硅之比。

一般情况下,炉渣碱度的计算可采用下述公式:炉渣碱度=(Na2O+K2O)/SiO2以上是一些高炉炼铁过程中常用的工艺参数及其计算公式。

当然,实际计算过程可能会更加复杂,因为高炉炼铁是一个多参数、多反应的复杂过程。

因此,在实际操作中需要根据具体情况综合考虑各个因素,并进行相应的修正计算。

高炉主要工艺参数计算公式

高炉主要工艺参数计算公式1、风口标准风速:V标=Q/(F×60)式中V标--风口标准风速,m/sQ――风量,m3/minF――风口送风总面积,m22.风口实际风速:V实= V标×(T+273)×0.1013/ (0.1013+P)X×(273+20)式中V实--风口实际风速m/sV标--风口标准风速m/sT--风温℃P--鼓风压力MPa3、鼓风动能:E=0.412 ×1/n × O3/F2 × (T+273)2/(P+P0)2式中E--鼓风动能,j/sQ--风量m3/minn--风口数目个F--风口总截面积m3T--热风温度℃P--热风压力MPaP0--标准大气压,等于101325PaV――炉缸煤气量m3V――炉缸煤气量m3 公式中未使用;(不用)4、焦炭负荷:P=Q矿/Q焦式中P--焦炭负荷Q矿--矿石批重kgQ焦--焦炭(干基)批重kg5、综合负荷:P=Q矿/Q焦式中P--综合负荷Q矿--矿石批重kgQ综焦--综合干焦量批重(干焦量十其它各种燃料量×折合干焦系数批重)kg6、休风率:u=t/T×100%式中u――休风率%t ——高炉休风停产时间minT——规定日历作业时间(日历时间减去计划达中休时间)min.7、生铁合格率生铁合格率是指检验合格生铁占全部检验生铁的百分比。

其计算公式为:生铁合格率(%)= 生铁检验合格量(t)×100%生铁检验总量(t)生铁检验合格量不进行折算,而焦比中合格生铁产量要进行折算计算说明:(1)高炉开工后,不论任何原因造成的出格生铁,均应参加生铁合格率指标的计算。

出格生铁指炼钢生铁S>0.070%,铸造铁生铁S>0.060% (2)用于炼钢的不合格铁水,不允许混罐,应按罐判定。

(3)入库前的混号铁,按出格铁计算。

8、生铁一级品率生铁一级品率是指一级品生铁量占合格生铁总量的百分比。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高炉主要工艺参数计算公式1、风口标准风速:V标=Q/(F×60)式中V标--风口标准风速,m/sQ――风量,m3/minF――风口送风总面积,m22.风口实际风速:V实= V标×(T+273)×0.1013/ (0.1013+P)X×(273+20)式中V实--风口实际风速m/sV标--风口标准风速m/sT--风温℃P--鼓风压力MPa3、鼓风动能:E=0.412 ×1/n × O3/F2 × (T+273)2/(P+P0)2式中E--鼓风动能,j/sQ--风量m3/minn--风口数目个F--风口总截面积m3T--热风温度℃P--热风压力MPaP0--标准大气压,等于101325PaV――炉缸煤气量m3V――炉缸煤气量m3 公式中未使用;(不用)4、焦炭负荷:P=Q矿/Q焦式中P--焦炭负荷Q矿--矿石批重kgQ焦--焦炭(干基)批重kg5、综合负荷:P=Q矿/Q焦式中P--综合负荷Q矿--矿石批重kgQ综焦--综合干焦量批重(干焦量十其它各种燃料量×折合干焦系数批重)kg6、休风率:u=t/T×100%式中u――休风率%t ——高炉休风停产时间minT——规定日历作业时间(日历时间减去计划达中休时间)min.7、生铁合格率生铁合格率是指检验合格生铁占全部检验生铁的百分比。

其计算公式为:生铁合格率(%)= 生铁检验合格量(t)×100%生铁检验总量(t)生铁检验合格量不进行折算,而焦比中合格生铁产量要进行折算计算说明:(1)高炉开工后,不论任何原因造成的出格生铁,均应参加生铁合格率指标的计算。

出格生铁指炼钢生铁S>0.070%,铸造铁生铁S>0.060% (2)用于炼钢的不合格铁水,不允许混罐,应按罐判定。

(3)入库前的混号铁,按出格铁计算。

8、生铁一级品率生铁一级品率是指一级品生铁量占合格生铁总量的百分比。

其计算公式为:生铁一级品率(%)= 一级品生铁总量(t)×100%合格生铁检验总量(t)计算说明:一级品生铁量是指国标一类及一类以上的生铁量。

以现行国家标准为例:炼钢生铁一级品是指硫属一类及一类以上为一级品;含钒生铁一级品是指硫属一类为一级品;铸造生铁和球墨铸造用生铁符合国家标准,硫属一类及一类以上为一级品。

生铁规格表:9、矿耗是指生产每一吨合格生铁所消耗原料数量(包括烧结、球团、生矿、锰矿等)。

其基本计算公式为:矿耗(t/t)= 原料消耗总量(t)合格生铁产量(t)合格生铁产量是同下面焦比的合格生铁产量一样折算10、焦比焦比(即焦耗)是指高炉冶炼每一吨合格生铁所消耗的干焦炭量。

由于高炉冶炼的铁种和使用的燃料不同,焦比要求用4个不同的指标表示。

其计算公式分别为:焦比(kg/t)= 干焦耗用量(kg)合格生铁产量(kg)综合焦比(kg/t)= 综合干焦耗用量(kg)合格生铁产量(t)计算说明:(1)干焦耗用量是指扣除水分后的入炉焦炭量,不包括入炉前加工及运输等方面的损耗,但包括开炉、闷炉等所消耗的数量。

(2)干焦量= 湿焦量×(1一湿焦含水(%))。

(3)综合干焦量= 干焦量十其它各种燃料量×折合干焦系数。

各种燃料折干焦系数见表2-3-1。

(4)合格生铁折算量是以炼钢生铁为基数,将其它各牌号生铁统一折算成炼钢生铁的产量,其折合系数见表2-3-2。

表2-3一1 各种燃料折干焦系数表2-3-2 各牌号生铁折合炼钢生铁系数11、喷煤比喷煤比是指高炉冶炼一吨合格生铁所消耗的煤量。

其计算公式为:喷煤比(kg/t)= 煤耗用量(kg)合格生铁量(t)12、燃料比燃料比是指高炉冶炼一吨合格生铁所消耗的燃料量。

其计算公式为:燃料比(kg/t)= 燃料耗用总量(kg)合格生铁量(t)燃料包括:焦炭、喷煤、焦丁。

13、.高炉有效容积利用系数高炉有效容积利用系数是指高炉每立方米有效容积平均每天(24小时)生产的合格生铁产量,一般都是按折算产量计算的。

其计算公式为:高炉有效容积利用系数(t/m3d)= 合格生铁折算产量(t)高炉有效容积(m3)×规定工作天数(d)计算说明:(1)高炉有效容积(m3),无料钟式高炉有效容积是炉喉上沿至出铁口中心线之间的容积;(2)规定工作天数= 日历天数一大、中修体风天数。

14、休风率休风率是指高炉休风时间占规定工作时间的百分比。

其计算公式为:休风率(%)= 休风时间(min)×100%规定工作时间(min)根据需要还可以计算慢风率指标,其计算公式为:慢风率(%)= 慢风时间(min)×100%规定工作时间(min)计算说明:(1)休风时间不包括大、中修停炉的休风时间。

(2)大修是指拆换高炉全部砌砖(包括炉底砖),拆换全部或部分炉壳和炉顶设备,更换全部冷却水箱,检修或更换其它一切设备。

(3)中修是指拆换高炉部分砌砖,拆换全部或部分炉喉砖和炉顶装置,检修或更换高炉附属设备的部件。

(4)规定工作时间(分)= 日历时间(分)一大、中修时间(分)。

(5)休风是指风压、风量降到零,高炉停止送风。

慢风是指高炉由于某种原因,风量减到小于正常风量的80%。

其划分标准见表2-3-3。

表2-3-3 高炉休、慢风划分标准注:正常风量(或风压)是指在具体条件下适应于该高炉的适当风量(或风压)。

15、.熟料率熟料率是指入炉人造块矿占入炉矿石总量的百分比。

它是反映高炉使用精料情况的指标。

其计算公式为:人造块矿使用率(%) = 入炉人造块矿量(t) ×100%入炉矿实物总量(t)计算说明:(1)人造块矿包括烧结矿、球团矿。

(2)入炉矿总量包括人造块矿和天然矿。

16、综合品位综合品位是指入炉各种矿石(包括人造块铁矿和天然铁矿石)的加权平均含铁量。

17、冶炼强度冶炼强度可分为综合冶炼强度和焦炭冶炼强度。

它是指高炉平均每立方米有效容积在一天内所能燃烧的综合干焦量或干焦量。

它反映炉料下降及冶炼的速度。

其计算公式为:综合冶炼强度(吨/m3d)= 入炉综合干焦量(t)高炉有效容积(m3)×实际工作天数(d)焦炭冶炼强度(吨/m3d)= 入炉干焦量(t)高炉有效容积(m3)×实际工作天数(d)计算说明:实际工作天数= 日历天数一全部休风天数(包括大、中修休风)18、渣铁比渣铁比是指高炉每炼一吨生铁所产生的炉渣量。

其计算公式为:渣铁比(kg/t)= 炉渣总量(kg)实产生铁总量(t)计算说明:(1)炉渣总量一般按测定重量计算。

不能按测定重量计算的,可采用氧化钙平衡理论法计算,其计算公式为:炉渣总量(t)= 入炉氧化钙总量(t)-煤气灰中氧化钙总量(t)高炉炉渣平均含氧化钙量(%)入炉氧化钙总量(t)= 入炉铁矿含氧化钙总量(t)+入炉熔剂含氧化钙总量(t)+焦炭和其它燃料含氧化钙总量(t)(2)渣铁比指标的母项为实产生铁总量,实产生铁总量为合格生铁量与出格生铁量之和。

19、灰铁比灰铁比是指高炉每炼一吨生铁所产生的煤气灰量。

其计算公式为:灰铁比(kg/t)= 煤气灰总量(kg)实产生铁总量(t)计算说明:(1)煤气灰总量按高炉除尘器清灰量与湿式(或电气)除尘清灰量之和计算。

(2)实产生铁总量为合格生铁量与出格生铁量之和。

20、高压率高压率是指高炉炉顶高压(>0.03兆帕)操作时间占高炉工作时间的百分比。

其计算公式为:高压率(%)= 全部高压操作时间(h)×100%规定工作时间(h)-全部休风时间(h)21、富氧率富氧率是指富氧后鼓风中氧气含量增加的百分数。

富氧率(%)= (b一0.21) ×Q氧×100% (2)Q风+Q氧式中Q风??冷风流量孔板显示值(m3/min);Q氧一富氧量(m3/min);b 工业氧浓度(%);f :鼓风湿度(%)(按下面的公式计算)B =﹛[Q 风×(0.21+0.29f )+Q 氧b]/(Q 风+Q 氧)-0.21﹜×100%不考虑鼓风湿度时富氧率公式为:B= (b-0.21)Q 氧/(Q 风+Q 氧)×100%式中 B ―― 富氧率,%Q 风――风量(冷风流量孔板显示值),m 3/min Q 氧――富氧量, m 3/min0.21――鼓风中含氧率b ――氧气中含氧率,%f ――鼓风湿度,%22、生铁含硅标准偏差σ〔Si 〕(%)指生铁含硅标准偏差21([][])1n i Si i Si n σ=-=-∑式中: n —总炉次,[Si ]i ——某炉生铁含硅量,[Si ]——平均含硅量,1ni =∑ ——每炉次([Si ]i —[Si ])2之和。

23. 一氧化碳利用率()()CO COCO CO +⨯=220.100η单位:%; 用炉顶上升煤气管的CO,CO 2成分百分含量计算; CO :一氧化碳百分含量, %; CO 2:二氧化碳百分含量, %;24.〔Si 〕(%)指生铁含硅标准偏差21([][])1n i Si i Si n σ=-=-∑式中: n —总炉次,[Si ]i ——某炉生铁含硅量, [Si ]——平均含硅量,1n i =∑ ——每炉次([Si ]i —[Si ])2之和。