石脑油芳烃抽提工艺流程

石脑油芳烃抽提工艺改造与参数优化

烃 严重 乳 化 的 问题 , 响 了芳 烃 产 品 的 质 量 , 使 影 致 芳 烃无 法 出厂 。 为解 决 这一 问题 , 曾经 采 用 过 加 破 乳 剂及 加 温 的办 法 , 效 果 均 不 理 想 。 因此 , 对 但 针

2 4 阀杆及 阀振动故障 .

() 1 阀杆 连 接 脱 开 或 折 断 。产 生 原 因 : 矩 太 力 大 ; 子连 接不 适 当 ; 动 或 不 稳 定 。解 决 办 法 : 销 振 改

选用 低增 益 型定 位器 , 阀支 撑牢 固避 开振 动 源 。 将

摘

要: 大庆联谊石化股份有 限公 司 5 k ・ 芳烃抽提装 置 以常压石脑 油为 原料 , 0t a 在开 工及生 产过

Hale Waihona Puke 程中出现了芳 烃混浊发泡 、 颜色发 黄、 抽余油芳烃含量 不合格等 问题 , 通过技术 改造 , 解决 了这 些问题 , 优

化了常压 石脑 油芳 烃抽提工艺操作参数 , 得了很好的经济效益 。 取

此 问题 进 行 了技 术 攻 关 。经 过 分 析 发 现 原 料 性 质

1 芳 烃 抽 提 单 元存 在 的 问题 及 措 施

1 1 芳 烃 乳 化 .

装置 在 20 0 5年 9~1 0月 开 车过 程 中出现 了芳

与重整 抽 提原料 有 很 大不 同 , 表 1 见 。

表 1 常 压 石 脑 油 (5~15C) 组 成 ( w ) ) 6 4 ̄ 的 ( t%

收 稿 日期 :07— 5—1 20 0 6

作者简介 : 杨佩东 (9 8一) 男 , 16 , 工程师 ,9 1年 毕业 于大庆石油 学院 19 石油加工专业本科 , 现从事石油化工炼油 工作 ,9 9年 获黑 19 龙江省科学技术进步二等奖。

芳烃精馏工艺流程

芳烃精馏工艺流程

芳烃精馏工艺流程主要用于对原油中的芳烃进行分离和提纯。

下面是一个典型的芳烃精馏工艺流程的简要介绍。

首先,原油经过预处理后进入芳烃精馏塔。

在塔内,原油通过加热后蒸发,形成气相,同时蒸汽会与塔内冷却液相(冷冻液)进行热交换,使气相逐渐冷却并凝结。

产生的液相将进一步被分离和提炼。

其次,通过箱式冷凝器对冷却液进行冷却,将其中的芳烃液相冷凝。

冷凝后的芳烃液相便可以经过脱硫处理和净化后得到较纯的芳烃产品。

然后,芳烃液相会被送入第二次精馏塔,进行二步精馏。

第二次精馏塔通常由多个段组成,每个段都有不同的温度和压力。

通过高效的分馏作用,芳烃液相在不同的段中被分离为不同成分,从而提高芳烃产品的纯度。

最后,芳烃产品经过净化处理后被打包或储存。

其中,净化过程通常包括脱酸、脱硫、脱氮等处理,以进一步提高产品的纯度和质量。

除了上述的主要工艺流程外,芳烃精馏过程中还需要用到一些辅助设备和操作。

例如,需要使用泵将原油送入精馏塔,同时需要使用冷凝器和脱硫装置对液相进行处理。

还需要使用控制仪表来监控和调节精馏塔的温度和压力,以确保工艺的正常运行。

总的来说,芳烃精馏工艺流程通过利用原油的不同熔点和沸点,以及不同成分的升华、蒸发和冷凝特性,实现了对原油中芳烃的有效分离和提纯。

这种精馏工艺在石油化工行业中具有重要的地位,广泛应用于石油化工、化学工业等领域。

通过精细化和优化操作,可得到高纯度的芳烃产品,满足不同行业对芳烃产品的需要。

芳烃抽提工艺流程

芳烃抽提工艺流程芳烃抽提是炼油过程中的一种重要工艺,用于提取石油中的芳烃化合物,提高石油产品的附加值。

下面我将为大家介绍一种常用的芳烃抽提工艺流程。

首先,将原油加热至一定温度,以降低黏度,便于后续操作。

加热后的原油经过热交换器与循环精制蒸汽进行换热,提高芳烃抽提过程中的能量效率。

然后,将加热后的原油通过加热器进入抽提塔。

抽提塔是芳烃抽提工艺的核心设备,一般为卧式设备。

在抽提塔中,原油与一种叫做抽提剂的溶剂进行接触。

抽提剂一般选择苯、甲苯、二甲苯等具有良好溶解性能的芳香烃。

原油中的芳烃化合物会与抽提剂发生互溶反应,从而实现芳烃的抽提。

抽提塔通常设置有多级塔板,用于增加接触面积,提高抽提效果。

接下来,从抽提塔中得到的混合物会经过分离器进行分离。

分离器通常为闪蒸器或萃取塔。

在分离器中,芳烃溶液会与抽提剂进行分离,形成芳烃浓缩液和抽提剂溶液。

芳烃浓缩液中含有较高浓度的芳烃化合物,可以直接进入芳烃生产装置进行后续处理。

最后,抽提剂溶液也需要进行处理。

一般情况下,抽提剂溶液中的芳烃化合物含量较低,需要进行回收。

回收的过程通常包括闪蒸和脱附,将抽提剂溶液中的芳烃化合物分离出来并回收利用。

回收后的抽提剂可以再次用于芳烃抽提过程,提高资源利用率。

此外,芳烃抽提过程中还需要考虑废水处理和废气治理。

废水主要来自于抽提剂溶液的洗涤过程,需要进行中和处理和污水处理,达到排放标准。

而废气则需要进行尾气治理,减少对环境的污染。

综上所述,芳烃抽提工艺流程主要包括原油加热、抽提塔操作、混合物分离、回收处理以及废水废气处理等环节。

这种工艺流程可以有效提取石油中的芳烃化合物,提高石油产品的附加值,达到经济效益和环境效益的双重目标。

惠州PX芳烃抽提介绍

三、芳烃抽提流程介绍

当系统中贫溶剂的pH值下降时,可采用单乙醇 胺注入泵由单乙醇胺罐向贫溶剂中注入少量单乙醇 胺,调节贫溶剂的pH值在5.5-8.0之间。当系统中 出现发泡趋势时,可采用消泡剂注入泵由消泡剂罐 向贫溶剂中注入少量消泡剂溶液,用量大约为循环 溶剂的1~3mg/kg。

三、芳烃抽提流程介绍

项目

总非芳 C6非芳 C7非芳 环丁砜

单位

ω% ω% ω% mg/kg

规格

≤0.1 ≤0.01 ≤0.015 ≤3

分析方法

ASTM D6563 Q/SH0134214

四、芳烃抽提原料及产品介绍

抽余油规格

项目 芳烃 环丁砜 单位 ω% mg/kg 规格 ≤1.0 ≤3 分析方法 ASTM D6563 Q/SH0134214

二、芳烃抽提工艺原理

溶剂和原料馏份在抽提蒸馏(ED)塔接触形成 气液两相,由于溶剂与芳烃的作用力更强,使非芳 烃富集于气相,于塔顶排出;芳烃组分富集于液相 并被提纯,于塔底排出。 富集芳烃的液相进入溶剂回收塔,在塔内进行 芳烃与溶剂的分离,贫溶剂循环使用。 一小股贫溶剂进入溶剂再生塔减压蒸发,脱 除其中机械杂质和溶剂降解物,保持溶剂系统洁净。

一、芳烃抽提简介

惠州炼油项目芳烃抽提部分的设计处能力78万 吨/年,年开工时间为8400小时,装置设计操作弹性 为65%~110%。

二、芳烃抽提工艺原理

按目的产品分类 芳烃抽提装置的主要目的产品为苯、甲苯和混合二甲苯。

单苯抽提;苯、甲苯的双苯抽提;三苯抽提(苯、甲苯、二 甲苯)

按工艺类型分类

液液抽提工艺;抽提蒸馏工艺

1260~1270 <3.0 <0.1 <20

二、芳烃抽提蒸馏工艺原理

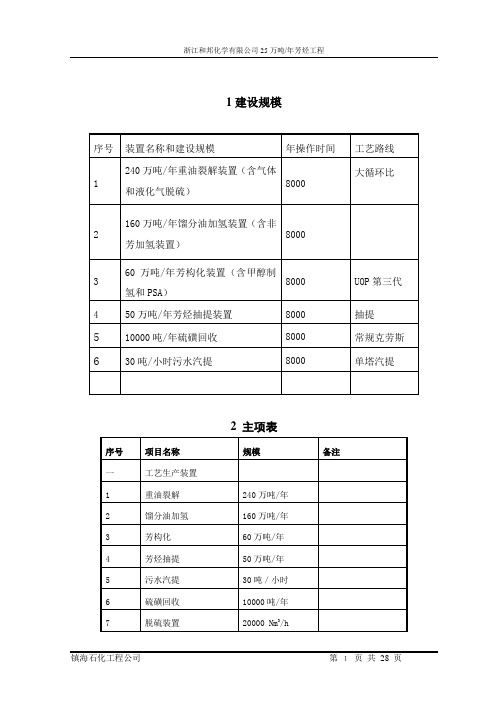

芳烃全厂工艺流程概述

浙江和邦化学有限公司25万吨/年芳烃工程1建设规模2 主项表浙江和邦化学有限公司25万吨/年芳烃工程浙江和邦化学有限公司25万吨/年芳烃工程3 生产装置3.1重油裂解装置3.1.1 概述3.1.1.1 装置概况1、装置规模:设计规模为240万吨/年,年开工时间按8000小时计。

2、原料:外购重油。

3、产品方案:主要产品为液化气、石脑油、燃料油、蜡油、焦炭、干气。

4、装置占地:263×120=31560平方米。

3.1.1.2 装置组成本装置由反应、分馏,吸收-稳定和干气、低分气、液化气脱硫三部分组成。

装置组成见表2.1-1。

表2.1-1 装置组成表浙江和邦化学有限公司25万吨/年芳烃工程2.1.1.3 重油裂解装置流程简述1、反应、分馏部分重油从装置外来,进入原料缓冲罐,经原料油泵升压后进入原料油—燃料油换热器、原料油--蜡油换热器,分别与燃料油、蜡油换热后进入闪蒸罐,闪蒸罐顶部出来的气相进入分馏塔的中下部,闪蒸罐底部出来的闪底油经闪底泵增压、闪底油-蜡油换热器换热后再返回分馏塔下段换热区,与来自焦炭塔的高温油气进行接触换热,高温油气中的循环油馏分被冷凝,原料油与冷凝的循环油一起进入分馏塔底,经辐射进料泵升压后进入加热炉对流室、辐射室,加热至500℃左右离开加热炉,经过四通阀进入焦炭塔底部。

在焦炭塔内经过高温和长时间的停留,原料油和循环油发生了一系列的热裂解和缩合等反应,最后生成焦炭和高温油气。

生成的焦炭贮存在焦炭塔内,高温油气从焦炭塔顶出来后进入分馏塔下段换热区。

进入分馏塔下段换热区的高温油气与原料油直接接触换热,冷凝出的循环油流入分馏塔底,大量油气经过洗涤段后进入分馏段,经过进一步分馏,从下往上分别分馏出蜡油、燃料油、粗石脑油和富气组分。

蜡油在塔下部抽出,经换热和冷却后一部分直接出装置,另一部分作为回流分二路返回分馏塔内。

燃料油自分馏塔中部抽出,经换热和冷却后一部分送加氢装置进行改质,另一部分作为回流分二路返回分馏塔内。

广州石化芳烃抽提装置

广州石化芳烃抽提装置工艺原理及流程

1. 生产方法:

a) 芳烃抽提部分:通过液—液抽提的工艺过程完成加氢汽油中芳烃和非芳烃的分离,再通过真空

水蒸气精馏的方法完成芳烃和溶剂之间的分离;

b) 芳烃分离部分:将芳烃抽提部分来混合芳烃顺序通过苯塔、甲苯塔、二甲苯塔,依次获得苯、

甲苯、二甲苯产品。

✧

贫溶剂

混合芳烃 甲苯

2. 基本原理:

本装置采用美国UOP 环丁砜抽提技术(液—液抽提):

✧ 将环丁砜加到抽提塔中,因原料加氢汽油中各组分在环丁砜溶剂中溶解度不同(环丁砜对各类烃的

溶解度顺序为:芳烃>环烷烃、烯烃>链烷烃),因此,当溶剂环丁砜与加氢汽油在抽提塔中逆流接

触时,溶剂对芳烃和非芳烃进行选择性的溶解,经过多级平衡,全部芳烃和少量非芳烃溶解在溶剂

中,最后形成富溶剂(重相)及抽余油(轻相),从而完成芳烃和非芳烃的分离,再经过真空水蒸

气精馏回收溶剂并获得混合芳烃,混合芳烃经过精制精馏过程而获得高纯度的苯、甲苯、二甲苯产

品。

✧ 精馏是根据被分离的液相混合物中各组分的相对挥发度不同,使气液两相多次地部分气化或冷凝进

行、传热最终达到分离的目的,所以精馏过程实际上是传质和传热两个过程同时进行的综合物理过

程。

3. 工艺流程:

4. 主要设备:抽提塔、水提塔、汽提塔、回收塔、再生塔、水汽提塔。

石化芳烃装置工艺流程

石化芳烃装置工艺流程

石化芳烃装置是利用石油和煤炭等碳资源制取芳香烃化合物的工业装置。

它是石化工业中的重要环节,不仅为化工原料提供了稳定的供应,还为碳链延伸提供了基础。

石化芳烃装置的工艺流程大致可分为原料处理、裂解和芳烃分离三个主要步骤。

首先是原料处理。

原料可以是石油、煤炭或者天然气,经过预处理后进入装置。

预处理包括脱水、除酸、除硫等工艺,目的是去除原料中的杂质,以保证裂解过程的高效进行。

接下来是裂解过程。

裂解是将较重的原料分子分解为较轻的芳香烃化合物的过程。

常见的裂解方式有热裂解和催化裂解两种。

热裂解是指通过高温将原料分子打破成小分子,而催化裂解是在一定温度和压力下利用催化剂进行反应,提高反应效率。

裂解过程产生的气体会通过冷却、净化等步骤进行处理,以获取高纯度的芳烃转化物。

最后是芳烃分离。

芳烃分离是将裂解产物中的芳烃和非芳烃分离开来,以获得纯度较高的芳烃产品。

分离过程采用精馏法,通过不同组分的沸点差异进行分离。

分离过程中产生的废气和废水需要经过处理后排放,以减少对环境的污染。

总的来说,石化芳烃装置的工艺流程包括原料处理、裂解和芳烃分离三个主要步骤。

通过对原料的预处理、裂解反应和芳烃的分离过程,可以高效地生产出纯度较高的芳烃产品,为化工

原料的生产提供了重要支持。

随着技术的发展和装置优化,石化芳烃装置的工艺流程也在不断改进,以提高产能和能源利用效率,减少对环境的影响。

石油炼化常用的七种工艺流程

石油炼化七种工艺流程从原油到石油要经过多种工艺流程,不同的工艺流程会将同样的原料生产出不同的产品。

从原油到石油的基本途径一般为:①将原油先按不同产品的沸点要求,分割成不同的直馏馏分油,然后按照产品的质量标准要求,除去这些馏分油中的非理想组分;②通过化学反应转化,生成所需要的组分,进而得到一系列合格的石油产品。

石油炼化常用的工艺流程为常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整。

(一)常减压蒸馏1.原料:原油等。

2.产品:2.石脑油、粗柴油(瓦斯油)、渣油、沥青、减一线。

3.基本概念:常减压蒸馏是常压蒸馏和减压蒸馏的合称,基本属物理过程:原料油在蒸馏塔里按蒸发能力分成沸点范围不同的油品(称为馏分),这些油有的经调合、加添加剂后以产品形式出厂,相当大的部分是后续加工装置的原料。

常减压蒸馏是炼油厂石油加工的第一道工序,称为原油的一次加工,包括三个工序:a.原油的脱盐、脱水;b.常压蒸馏;c.减压蒸馏。

4.生产工艺:原油一般是带有盐份和水,能导致设备的腐蚀,因此原油在进入常减压之前首先进行脱盐脱水预处理,通常是加入破乳剂和水。

原油经过流量计、换热部分、沏馏塔形成两部分,一部分形成塔顶油,经过冷却器、流量计,最后进入罐区,这一部分是化工轻油(即所谓的石脑油);一部分形成塔底油,再经过换热部分,进入常压炉、常压塔,形成三部分,一部分柴油,一部分蜡油,一部分塔底油;剩余的塔底油在经过减压炉,减压塔,进一步加工,生成减一线、蜡油、渣油和沥青。

各自的收率:石脑油(轻汽油或化工轻油)占1%左右,柴油占20%左右,蜡油占30%左右,渣油和沥青约占42%左右,减一线约占5%左右。

常减压工序是不生产汽油产品的,其中蜡油和渣油进入催化裂化环节,生产汽油、柴油、煤油等成品油;石脑油直接出售由其他小企业生产溶剂油或者进入下一步的深加工,一般是催化重整生产溶剂油或提取萃类化合物;减一线可以直接进行调剂润滑油。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

石脑油芳烃抽提工艺流程

英文回答:

The process of extracting aromatics from shale oil involves several steps. First, the shale oil is subjected

to distillation to separate it into different fractions based on their boiling points. The fraction containing aromatics is then further treated to remove impurities such as sulfur and nitrogen compounds.

Next, the aromatics fraction is fed into an extraction unit, where it undergoes a solvent extraction process. In this process, a solvent, such as N-methyl-2-pyrrolidone (NMP), is used to selectively dissolve the aromatics from the mixture. The solvent is chosen based on its ability to dissolve aromatics while leaving behind other components.

The mixture of solvent and aromatics is then subjected

to a separation process to recover the aromatics. This can be done through distillation or other separation techniques,

depending on the specific requirements of the process. The recovered aromatics can be further purified through additional distillation or treatment steps to meet desired specifications.

Once the aromatics are extracted and purified, they can be used as feedstock for various industries. For example, benzene, one of the major aromatics, is used in the production of plastics, synthetic fibers, and rubber. Toluene is used as a solvent in paints, coatings, and adhesives. Xylene is used in the production of polyester fibers and plastics.

Overall, the process of extracting aromatics from shale oil involves distillation, solvent extraction, and separation steps. It is a complex process that requires careful control and optimization to ensure the desired quality and purity of the extracted aromatics.

中文回答:

石脑油芳烃抽提工艺流程包括几个步骤。

首先,将石脑油进行

蒸馏,根据其沸点将其分离成不同的馏分。

含有芳烃的馏分随后经

过处理,去除硫和氮等杂质化合物。

接下来,将芳烃馏分送入萃取装置,进行溶剂萃取过程。

在这

个过程中,使用溶剂,如N-甲基-2-吡咯烷酮(NMP),选择性地将

芳烃从混合物中溶解出来。

选择溶剂时要考虑其溶解芳烃的能力,

同时留下其他成分。

溶剂和芳烃的混合物随后经过分离过程,以回收芳烃。

这可以

通过蒸馏或其他分离技术来完成,具体取决于工艺的要求。

回收的

芳烃可以通过额外的蒸馏或处理步骤进一步纯化,以满足所需的规

格要求。

一旦芳烃被提取和纯化,它们可以作为各种行业的原料。

例如,苯是主要的芳烃之一,用于生产塑料、合成纤维和橡胶。

甲苯被用

作涂料、涂层和胶粘剂的溶剂。

二甲苯用于聚酯纤维和塑料的生产。

总的来说,石脑油芳烃抽提工艺包括蒸馏、溶剂萃取和分离步骤。

这是一个复杂的过程,需要仔细控制和优化,以确保提取的芳

烃具有所需的质量和纯度。