隧道窑与辊道窑共80页文档

辊道窑窑炉设计.doc

辊道窑窑炉设计1 前言陶瓷窑炉可分为两种:一种是间歇式窑炉,比如梭式窑;另一种是连续式窑炉,比如本设计书设计的辊道窑。

辊道窑是当代陶瓷工业的先进窑炉,我国70 年代开始已陆续应用于日用陶瓷工业、建筑陶瓷工业。

80 年代后,滚到窑已广泛地用于我国建陶工业中。

辊道窑由于窑内温度场均匀,从而保证了产品质量,也为快烧提供了条件;而快烧又保证了产量,降低了能耗。

产品单位能耗一般在2000~3500 kJ/kg ,而传统隧道窑则高达5500~9000 kJ/kg 。

所以,辊道窑是当前陶瓷工业中优质、高产、低消耗的先进窑型,在我国已得到越来越广泛的应用。

烧成在陶瓷生产中是非常重要的一道工序。

烧成过程严重影响着产品的质量,与此同时,烧成也由窑炉决定。

在烧成过程中,温度控制是最重要的关键。

没有合理的烧成控制,产品质量和产量都会很低。

要想得到稳定的产品质量和提高产量,首先要有符合产品的烧成制度。

然后必须维持一定的窑内压力。

最后,必须要维持适当的气氛。

通过对其窑炉结构和控制的了解,借鉴经验数据,本文设计的辊道窑,全窑长200 米,内宽2.81米,烧成温度是1180 摄氏度,燃料采用天然气,单位质量得产品热耗为2543.6 kJ/kg。

热效率高,温度控制准确、稳定,传动用电机、链传动和齿轮传动结构,联接方式主要采用弹簧夹紧式,从动采用托轮磨擦式,传动平衡、稳定,维护方便,控制灵活。

经过紧张的三周,有时候,特别是画图时,对于没有经过训练的我们来说,很是不容易,进入状态时饭也顾不上吃,叫外卖,夜以继日的,就像绣花一样,不经历还真不知道这其中的滋味,我想这次的窑炉设计实习,给予我们的不仅仅是设计的本身,还让我们知道什么是细致,什么叫技术。

在此,特别感谢周露亮、朱庆霞、孙健、李杰几位老师的细心指导,没有他们的指导,我们就无从下手。

由于水平所限,设计书中一定有不少缺点和不足之处,诚挚地希望老师批评指正。

2 设计任务书一、设计任务:日产10000 平米玻化砖辊道窑设计设计任务:日产10000 平米玻化砖天然气辊道窑炉设计(一)玻化砖1.坯料组成(%):SiO2 Al2O3 CaO MgO Fe2O3 K2O Na2O I.L68.35 16.27 2.30 2.65 0.85 1.76 2.15 4.852.产品规格:400×400×8mm,单重3 公斤/块;3.入窑水分:<1%4.产品合格率:95%5.烧成周期:60 分钟(全氧化气氛)6.最高烧成温度:1180℃(温度曲线自定)(二)燃料天然气CO H2 CH4 C2H4 H2S CO2 N2 O2 Qnet(MJ/Nm3)0.2 0.2 95.6 3.5 0.3 0.1 0.1 0 41.58(三)夏天最高气温:37℃3 窑体主要尺寸的确定3.1 窑内宽的确定产品的尺寸为400×400×10mm,设制品的收缩率为8%。

3.1 隧道窑与辊道窑

要求:

(1)作为搅动气幕的热气体温度应尽量与该断面处温度相近, 否则易使窑内局部温度下降造成制品炸裂。

(2)作为搅动气幕的热气来源可以是烟道内的烟气,烧成带 窑顶二层拱内的热空气或冷却带抽来的热空气。喷出速度应 在10m/s以上才起作用。 (3)气流喷出角度可以使90℃垂直向下,也可以120-180℃ 角度喷入。 现代隧道窑在预热带靠近烧成带的一端附近设置高速调温烧 嘴来代替搅动气幕。其喷出速度大,烧嘴喷出的气体温度可 以调节到该处所需的温度,达到快速烧成。

无机非金属材料热工设备—陶瓷部分

* 烧嘴的调节:调节燃气和空气的流量来控制 烧嘴的燃烧过程,以达到烧成工艺所需的最佳参 数(温度、气氛等)。

无机非金属材料热工设备—陶瓷部分

4、排烟系统: 由排烟口、支烟道、主烟道、排烟机、及烟囱等 排烟口的布置:隧道窑预热带设置分散的排烟口, 易控制各点的烟气流量,保证烧成曲线,可减少气 体分层现象。 其布置是自进窑第二车位起,每车布置一对排烟 口,其地段约占预热带全长的70%。排烟口可设 置得多些,以随焙烧制品的变动而进行调节。 支烟道和主烟道:在排烟口底下,支烟道起联接排 烟口和主烟道的作用,主烟道汇集各支烟道的烟气 送进烟囱。

无机非金属材料热工设备

——陶瓷部分

主讲 李小雷

Email: lixl@

材料类专业课程

绪

论

• 一.烧成在陶瓷生产中作用和地位

• 二.烧成设备 • ——各种窑炉

三.窑炉的发展历程

• 1.古代陶瓷窑炉(1850年前)

• ※距今5000年前(竖穴窑和横穴窑)1200℃ 氧化焰 → • ※距今2500年前 战国时代 南方(龙窑)北方(馒头窑)

变化的规律。

③ 压力制度:窑内气体压力随时间(或位置)变化的规律。

关于隧道窑与辊道窑的若干问题

关于隧道窑与辊道窑的若干问题热工设备一、简述隧道窑产生上下温差的原因及克服方法答:产生原因:首先,热烟气的密度较小,在几何压头的作用下会向上运动造成上下温差,尤其在预热带,因为该带处于负压下操作,从窑的不严密处,如窑门,窑车接头处,沙封板不密处等漏入大量冷风,冷风密度大,使大部分热气体向上流动,因而大大促进了该带的几何压头的作用,使气体分层严重,上下温差最大可达300-400℃.还有一个原因,窑车衬砖吸收了大量的热,使预热带下部温度降低很多,进一步扩大了上下温差。

另外,上部拱顶,窑墙上部空隙大,气体阻力小,几何压头大,上下温差大。

克服方法:1.从窑的结构上1. 预热带采用平顶或降低窑顶(相对于烧成带来说)2. 预热带窑墙上部向内倾斜3. 适当缩短窑长,减少窑的阻力,减少预热带负压,减少冷风漏入量4. 适当降低窑的高度,减少几何压头的影响5. 烟气排除口开在下部近车台面处,迫使烟气多次向下流动6. 设立封闭气幕,减少窑门漏入冷风7. 设立搅动气幕,使上部热气向下流动8. 设立循环气幕流装置,使上下温度均匀9. 采取提高窑内气体流速的措施,增加动压的作用,削弱几何压头的作用。

现多采用高速烧嘴直接造成紊流。

2.从窑车结构上1. 减轻窑车重量,采用高强度高温轻质隔热材料,减少窑车吸热;2. 车上砌气体通道,使一部分热气体从这些通道流过,提高隧道下部温度;3. 严密窑车接头,沙封板和窑墙曲折封闭,减少漏风量。

3.从码坯方法上料垛码得上密下稀,增加上部阻力,减少下部阻力,使热气体多向下流;1.适当稀码料垛,减少窑内阻力,减少预热带负压,减少冷风漏入量。

2.所以稀码可以快速烧窑。

4.在预热带长度上很多温度点设高速调温烧嘴,这种烧嘴能调节二次空气使燃烧产物达到适于该点的温度,自车台面高速喷入窑内,大大提高下部温度。

二、隧道窑的膨胀缝如何设置答:在窑墙,窑顶每隔4-10cm的距离留一热胀缝,该缝的宽度为2-4cm,胀缝应呈形布置,以增加窑体的稳定性。

辊道窑2

22

烧重油的燃烧室一般将燃烧室建得要大一些, 重油的燃烧室一般将燃烧室建得要大一些, 的燃烧室一般将燃烧室建得要大一些 以降低燃烧室的空间热力强度。 以降低燃烧室的空间热力强度。 烧气体燃料时,可以不设立燃烧室,直接在 气体燃料时,可以不设立燃烧室, 燃料时 窑墙上布置燃烧通道将全部燃料喷入。 窑墙上布置燃烧通道将全部燃料喷入

24

封闭气幕: 封闭气幕:位于预热带窑头

目的:窑头形成1 2Pa的微正压, 目的:窑头形成1~2Pa的微正压,避免了冷空气漏 入窑内,窑内烟气的溢出。 入窑内,窑内烟气的溢出。

设为两道: 设为两道: 第一道:用冷空气 第一道: 第二道: 第二道:用热空气 将气体以一定的速度自窑顶及 两侧墙喷入,成为一道气帘, 两侧墙喷入,成为一道气帘,

5

!!) (2)辊道窑的分带(重点!!) )辊道窑的分带(重点!!

三带:预热带、烧成带、冷却带; 三带:预热带、烧成带、冷却带; 1)按窑长划分: )按窑长划分: 预热带占窑总长的30-45%,烧成带占 预热带占窑总长的 ,烧成带占1030%,冷却带 ,冷却带35-45%; ; 2)以温度来划分: )以温度来划分: 预热带室温 室温~ ℃ 烧成带950℃~最高温 预热带室温~950℃,烧成带 ℃ 冷却带最高温度 室温; 最高温度~ 度,冷却带最高温度~室温; 3)按燃烧室或者烧嘴的设置划分 )

14

辊道窑结构——窑体 窑体 辊道窑结构

拱顶 窑顶 平顶 工作层:直接接触火焰 工作层: 窑主体 窑墙 保温层: 保温层:用于窑直墙保温 保护层:保护窑体、 保护层:保护窑体、并起到密封作用 窑底:工作层、 窑底:工作层、保温层和保护层

15

16

辊道窑结构——钢架结构 钢架结构 辊道窑结构

陶瓷窑炉及设计 辊道窑1

SUST

18

陶瓷窑炉与设计----第二章 辊道窑 5.辊道窑的运载装置 包括辊子和辊子的传动装置,它的质量往往影响到窑炉的工作 性能和产量的高低等。应很重视辊道窑的运载装置。

(1)辊子 (a)辊子的材质要求: 一致和平直;很好的抗热震性 ;强的高温抗氧化性能 ;高的 荷重软化温度和小的蠕变性 ;好的耐久性;好的去污性能。

SUST

8

陶瓷窑炉与设计----第二章 辊道窑

辊道窑优点+低温快烧技术=理想烧成设备 陶瓷墙地砖和扁平产品的

SUST

9

陶瓷窑炉与设计----第二章 辊道窑

SUST

10

陶瓷窑炉与设计----第二章 辊道窑

SUST

11

陶瓷窑炉与设计----第二章 辊道窑

4.结构

现代辊道窑结构: 窑体、 燃烧系统、 运载装置、 入出窑机组、 钢结构 自动控制系统

SUST

12

陶瓷窑炉与设计----第二章 辊道窑

(1)窑体

➢窑体分节按模数设计,2.2m为一个模数段,模数段的长度 应为棍子间距的整数倍。

分节模数化实现了辊道窑设计制造的标准化,选用不同的 节数可以十分灵活地组成各种窑长、形成同一的型号,多种 生产能力的辊道窑系列,扩大了实用范围。节与节间用陶瓷 纤维毡子赌塞,起到膨胀缝的作用。

➢窑体采用金属框架承载结构,内衬耐火材料分段定制,现 场组装。

SUST

13

陶瓷窑炉与设计----第二章 辊道窑

➢窑顶采用悬挂式吊顶结构。 减少窑墙的承重,窑体轻型化,取代了老式窑顶采用大板

或拱形砖顶结构,可以延长窑顶的寿命,吊顶横向推力很小, 减少窑内气体分层现象。

➢窑选用轻质隔热耐火材料和陶瓷纤维毡、金属外壳。

辊道窑窑炉设计说明

辊道窑窑炉设计1 前言瓷窑炉可分为两种:一种是间歇式窑炉,比如梭式窑;另一种是连续式窑炉,比如本设计书设计的辊道窑。

辊道窑是当代瓷工业的先进窑炉,我国 70 年代开始已陆续应用于日用瓷工业、建筑瓷工业。

80 年代后,滚到窑已广泛地用于我国建工业中。

辊道窑由于窑温度场均匀,从而保证了产品质量,也为快烧提供了条件;而快烧又保证了产量,降低了能耗。

产品单位能耗一般在 2000~3500 kJ/kg ,而传统隧道窑则高达 5500~9000kJ/kg 。

所以,辊道窑是当前瓷工业中优质、高产、低消耗的先进窑型,在我国已得到越来越广泛的应用。

烧成在瓷生产中是非常重要的一道工序。

烧成过程严重影响着产品的质量,与此同时,烧成也由窑炉决定。

在烧成过程中,温度控制是最重要的关键。

没有合理的烧成控制,产品质量和产量都会很低。

要想得到稳定的产品质量和提高产量,首先要有符合产品的烧成制度。

然后必须维持一定的窑压力。

最后,必须要维持适当的气氛。

通过对其窑炉结构和控制的了解,借鉴经验数据,本文设计的辊道窑,全窑长 200 米,宽2.81米,烧成温度是 1180 摄氏度,燃料采用天然气,单位质量得产品热耗为 2543.6 kJ/kg。

热效率高,温度控制准确、稳定,传动用电机、链传动和齿轮传动结构,联接方式主要采用弹簧夹紧式,从动采用托轮磨擦式,传动平衡、稳定,维护方便,控制灵活。

经过紧的三周,有时候,特别是画图时,对于没有经过训练的我们来说,很是不容易,进入状态时饭也顾不上吃,叫外卖,夜以继日的,就像绣花一样,不经历还真不知道这其中的滋味,我想这次的窑炉设计实习,给予我们的不仅仅是设计的本身,还让我们知道什么是细致,什么叫技术。

在此,特别感周露亮、朱庆霞、健、杰几位老师的细心指导,没有他们的指导,我们就无从下手。

由于水平所限,设计书中一定有不少缺点和不足之处,诚挚地希望老师批评指正。

2 设计任务书一、设计任务:日产 10000 平米玻化砖辊道窑设计设计任务:日产 10000 平米玻化砖天然气辊道窑炉设计(一)玻化砖1.坯料组成(%):SiO2Al2O3CaOMgOFe2O3K2ONa2OI.L2.产品规格:400×400×8mm,单重 3 公斤/块;3.入窑水分:<1%4.产品合格率:95%5.烧成周期:60 分钟(全氧化气氛)6.最高烧成温度:1180℃(温度曲线自定)(二)燃料天然气COH2CH4C2H4H2SCO2N2O2Qnet(MJ/Nm3)(三)夏天最高气温:37℃3 窑体主要尺寸的确定3.1 窑宽的确定产品的尺寸为400×400×10mm,设制品的收缩率为 8%。

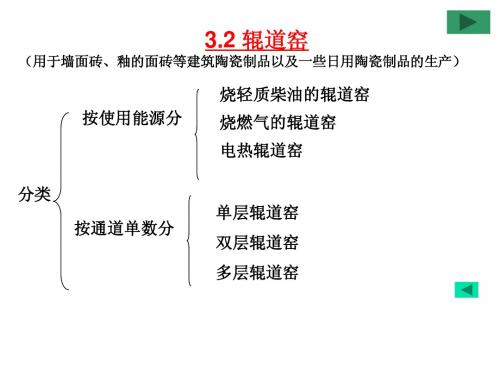

隧道窑与辊道窑

(用于墙面砖、釉的面砖等建筑陶瓷制品以及一些日用陶瓷制品的生产)

烧轻质柴油的辊道窑 按使用能源分 烧燃气的辊道窑 电热辊道窑 分类 按通道单数分 单层辊道窑

双层辊道窑

多层辊道窑

辊道窑最突出的特点(与隧道窑相比较) 采用有许多平行排列的,转动着的棍子来代替窑车作为 运载工具。坯件可直接放在辊道上,也可放在垫板上。 辊道窑主要优点有: 1、温差小: 由于断面呈扁平形,制品一般为单层烧成,故基本上不存 在上下温差。 辊子的上下能同时加热,制品裸烧不装匣钵。传热速率加 快,窑内断面温度均匀,故大大缩短了烧成时间。 由于没有窑车,没有车下漏风,所以也保证了窑内上下温 度的均匀; 2、节能: 由于辊道窑广泛采用新型轻质耐火材料,取消了窑车和 匣钵,辊道窑属中空窑,窑内阻力小,压降小,故窑内的正 负压都不大,加上无曲封、车封、砂封等空隙,窑体密封性 好,大大提高了热利用率;

1)窑体:窑墙、窑顶、窑底 2)燃烧装置:主要由烧嘴、燃料供应设备及管线组成;

现代辊道窑广泛使用是烧气体燃料(天然气、发生炉煤气等)的 明焰裸烧式和烧轻质柴油的明焰裸烧式。烧嘴在窑墙两侧,垂直、水平 交错排列。

3)排烟装置:包括排烟风机、烟囱及排烟管道等;

现代化明焰裸烧式辊道窑的排烟系统则多采用集中排烟的排烟系统。集中排

3、机械化、自动化程度高:不仅降低了工人的劳动强度,而 且保证了产品质量的稳定,辊道窑能与前后工序连成完整的生 产线,大大提高效率; 4、经济效益高:辊道窑占地面积小,结构简单,建造快(一 般不超过三个月),因而见效快,经济效益十分明显。 5、使用的燃料为清洁燃料环境污染程度降低。

工作流程:

辊道窑的结构(单层结构的辊道窑)

烟的辊道窑排烟系统通常是在离窑头不远处的窑顶及窑底设置2~3排的排烟 口,排烟口可为矩形,也可为圆形。 具体的排烟过程为:废气自烧成带流向预热带,从窑头的排烟口抽出,再经 排烟总管、排烟风机、大烟囱排向大气。 由于辊道窑不设置窑门,一部分排出的废气可以进行循环来作为封闭气幕用

陶耐热工设备-辊道窑 7

辊道窑结构——传动系统

利用交流、直流传动电机等实现传动,由锥形齿轮或 链条驱动辊棒转动。

齿轮传动

链条传动

辊道窑结构——传动系统

在辊道窑设计上,通常将整个传动系统分为前后两部分 。一方面可 以降低传动负荷,另一方面也便于生产控制。在辊道窑正常运转过 程中,两部分各有一个无极调速电机驱动,各自相对独立,可以实 现差速控制(前慢后快)。 当遇到停电情况时,两者可以通过中央电磁离合器联接起来,然后 由备用直流电机驱动运行。

辊道窑 70×1.5×0.2 一次烧成外墙砖

焦炉煤气 明焰单片裸烧

1150 1319 0.72

0 1860

82.2

隧道窑 64×1.2×1.9 釉面砖素烧

水煤气 明焰叠装裸烧

1050 1069 60 0.24 3050

44.7

六、辊道窑的发展趋势

(1) 扁平宽体(1.2m,1.5m,1.8m,2.5m,3.2m)

(三)辊棒

对辊子的质量要求主要是:足够高的高温机械强度、高温抗蠕 变性、抗热震性、良好的高温体积稳定性;以及足够高的尺寸 精度——圆度和平直度。

2、辊子的几何性状

辊子的长度比窑宽尺寸大一些,约比窑内宽度大 75~113 cm。 现代辊道窑的内宽已达 2300~2450 mm,因此辊子长度已达 3000~3600 mm。——要满足很高的尺寸精度要求,其制造难 度是相当高的。

(三)辊棒

陶瓷棍棒 金属棍棒

1、材质类型及质量要求

● 氮化硅结合碳化硅辊:使用温度≤ 1450℃ ● 重结晶碳化硅辊:使用温度≤ 1600℃ ● 高铝(莫来石质)瓷辊:使用温度1200℃左右 ● 601耐热钢辊:使用温度≤1170℃ ● 310镍铬合金辊:使用温度≤ 1000℃ ● 304镍铬合金辊:使用温度≤ 700℃ ● 铝合金辊:使用温度≤ 350℃