拉延模压边力计算、Autoform设置以及液压机顶出力计算(仅供参考)

AUTOFORM单动拉延简易中文教程

AUTOFORM单动拉延简易中文教程第一步——新建目录:file—New File name(红色)输入自己文件名字第二步——导入IGSW文件:File-IMPORT导进之后点Apply(查看倒入的面是否有破面)第三步——选压边圈:右键选择压边圈(按住shift连选)选好之后点Binder再点apply(红色的)第四步——设置参数:Model-inpat generator定义料厚(sheet thickness)第五步——设置T ools第六步——(die-拉延凹模punch-凸模binder-压边圈。

)定义凹摸高度:Move(选负数)第七步——定义凸摸高度:Move(选零)第八步——定义压边圈高度:Move(选正数)红色的地方点tool center第九步——定义料片线和材料(die表示料片放在凹摸上点击die 可以定义料片放的位置)点Impot 导入料片线点Impot选材料第十步——设置凸凹模压边圈运动,点Downwnwards再点stationary(两个红色的地方)第十一步——再设置closing,点击show all按钮,再点stationary,设置凹模先向下运动到压边圈碰到(刚才设置傲模高度是300 压边圈高度是200 所以这里凹摸向下运动100就碰到压边圈)第十二步——再设置drawing,(force表示受力),凹摸继续往下运动200 ,此时压边圈binder 受到凹摸的力也随着往下200 (P=3表示受到凹摸的受力参数,其值一般为1.5—3)也可以设置力的大小,点P3出现再点const force 再红色的地方输入力的大小单位是牛顿50万牛顿=50钝。

接下来的就可以计算点job - start simulaion(save是默认保存;save as...... 是重新选择保存地方)第十三步——点kinematic check only 再点Start开始计算。

这样计算是看设置的高度有没错误拉下滚动条,拉到顶。

Autoform 拉延筋教学

Autoform V4.1.x Drawbead拉延筋在Autoform V4.1.x 中的可以使用两种不同方式的拉延筋:1、几何拉延筋,就是在压边圈和凹模上使用和实际一样的几何模型;2、简化的拉延筋(或等效拉延筋),即Autoform称之为拉延筋模型。

拉延筋模型不使用实际的几何模型,而是用曲线来模拟,曲线为实际的拉延筋中心的位置,并赋予实际的拉延筋的宽度和约束阻力因子(Fore factor)。

从理论上讲,使用几何拉延筋更能接近实际,但是实际的几何拉延筋有着很多不利的因素,相比较而言还是建议使用简化的拉延筋模型,主要不利的原因有如下几点:1、使用几何拉延筋需要定义额外的模具,准备开始模拟需要花费更长的时间,当需要调整拉延筋时,需要转向CAD系统重新修改拉延筋;2、在压边圈闭合(Binder closure)阶段必须分成非常小的时间步长进行模拟以确保程序识别的小的圆角半径并由足够的单元数量来表示。

仅有这样才能在模拟过程中的保证正确的拉延筋的约束阻力;3、另外,使用几何拉延筋必须使用弹塑性壳单元(Shell element)来进行模拟计算,因为在板料厚度和拉延筋的圆角半径的比率需要使用弹塑性壳单元。

相反,使用简化的拉延筋模型具有如下优点:1、可快速的优化拉延筋参数:在开发工作的初始阶段,对于是否需要拉延筋或需要的拉延筋阻力大小是不确定的;2、模具的几何模型不要修改:拉延筋的优化只需要曲线和阻力系数;3、减少计算时间:不需要拉延筋几何形状成形,所以计算时可以使用大的时间步长。

而且没有不适宜的需要使用弹塑性壳单元的板料料厚与圆角半径的比率,整个模拟过程可以使用增强的模单元来计算,可以大大的缩减计算时间。

因此,如果的确想应用几何拉延筋来模拟计算,建议在最后验证阶段采用,以获取一个比较精确的结果。

另外,使用简化的拉延筋模型,对于拉延模拟评价可以使用结果变量摩擦剪切应力(Friction Shear Stress)来检查它的影响。

AUTOFORM-拉延教程制作

AUTOFORM简明操作过程启动AUTOFORM,如图1,选择incremental seat增量算法,点OK,出现启动后主界面,如图2;图1图2点击菜单栏的File-New,选择需要分析的IGS文件,并文件命名,建立新档;如图3点击Process generator图标,出现如图4界面图3图4输入文件名选择igs 文件输入板料厚度设置料片,可外界导入,也可直接绘制,如图6,图7.绘制料片线进入Process generator设置界面,未设置项为红色显示,如图5图5料片线输入坐标值图6图7开始设置工具Tools,如图8为为设置状态按范围选择图8依次选择die, punch, binder.各自参数设置如下:凹模位于板料上方凹模运动行程,该例设为200凸模位于板料下方压边圈位于板料下方压边圈拉延行程该例设为80 binder选择工具中心Process设置,设置参数如下图:重力加载项即模具装在压机上的初始状态闭合状态即凹模和压板圈的压料过程速度V=1时间Time=S/V=S/1=S故closing和drawingTime设置数值如下计算die:200binder:80closing=die-binder=120drawing=binder=80拉延过程即料片压紧后到拉延到底的板料成形过程恒定压边力,根据实际设定摩擦系数LubeAutoForm默认状态为0.15更改此系数对成形效果影响较大,有时更改一下拉延效果会很漂亮添加拉延筋,Add drawbead. AutoForm采用等效拉延筋添加拉延筋设置前后对比如下图结果控制:拉延筋宽度一般设12或15阻尼力根据需要可更改可外界导入或直接绘制重新计算/断点续算:标记设置为各工序的结尾。

如果后续需要计算修边、翻边等,须选择此项输出选项ALL ON,以便显示所有的结果.设置完后,工具位置开始计算开始模拟计算检查:各行程是否正确开始计算单动拉延设置基本运用以上计算结果:。

Autoform模拟操作-单动二次拉延修边模拟

产品:第一次拉延的面:第二次拉延的面:要求二次拉延以后,计算修边线1.创建工具面新建一个文件后,在Geometry generator界面下输入各模面和产品:模面的处理方法和普通的一样,只是需要处理哪个就需要把哪个激活。

2.选择模拟种类及设置增量法单动重力方向:向下料厚基准侧:凹模3.设置板料信息:新建/编辑毛坯料边界材料放置在“压边圈”上4.设置工具面(凸模/凹模模面)工具体在“上面”选择模面行程,向下运动,为“-”,行程值根据实际情况定义。

硬度(应该是洛氏)其他如Punch,binder,参照Die设置激活后查看各工具面的位置是否正确,并做修改。

润滑系数一般为默认的标准0.15,也可根据模具状态做适当更改,但不能低于0.12(此系数对于模拟分析有非常大的影响,慎改)7.运动过程设置重力状态时的设置重力状态时闭合过程时拉延成形时凹模:不参与计算凸模:静止的压边圈:静止的定位销:对于某些压料面很起伏很大,或可能造成零件放置不稳时使用。

a.重力状态时:相当于模具的上死点,即模具打开,无任何动作,板料放在压边圈上的状态。

b.闭合过程时:相当于上模开始向下压,直到与压边圈贴合的这段过程。

c.拉延成形时:相当于从压边圈贴合直到模具压到底。

8.闭合过程时的设置凹模:主动的压力向下运动。

凸模:静止的压边圈:静止的若是重力状态时使用了,则闭合状态时也使用,只需要COPY一下就可以了。

运动行程。

本阶段只有凹模是主动运动的,所以,是凹模向下运动了100个(即与压边圈贴合)9.拉延成形时:凹模:主动的压力向下运动。

凸模:静止的压边圈:顶起力可设置,有P和F两种,下面有详细介绍。

运动行程。

本阶段凹模是主动运动的,压边圈被动运动,所以,是凹模压着压边圈向下运动了100个(即模具到底)10压边圈顶出力的设置:一般使用:第一个,恒定的压力,30T=300000N 驱动工具:凹模恒定的压力,单位:N(牛顿)恒定的压强,单位:MP(兆帕) 随时间变化的压力,单位:N(牛顿)初始/最终压力,单位:N(牛顿)根据不同零件确定不同压力输出选项重新计算/断点续算标记的设置重新计算/断点续算:标记设置为各工序的结尾结果选项一般选择ALL ON,以便显示所有的结果.13开始计算开始模拟开是计算(由于本次是多次拉延,所以暂不计算) 检查:各行程是否正确以上大多都是为第一工序设置,若是单次拉延,运用以上方法即可14开始第二工序的设置其他设置同第一工序,以下为需要特别注意的地方. 增加一个工序增加一个拉延15此处选择,第二工序的模面,然后即可选择相关工具面16增加一个定位工步,使零件重新定位此处选择Positioning,增加一个定位工步插入在Closing之前点击增加一个工步17设置零件放置位置放在压边圈上CUT工序修边线的投影方向和定位等增加一个修边线(只需要粗略的就可以)20修边方式修边并去处废料21增加成形工序Form工序在之前需要做好翻边模面;22成形工具面的设置如下设置完以后如图:23添加定位并设置如下图:零件定位在凸模上26创建修边反算模块创建修边反算模块27相关设置增加产品轮廓线,有软件生成或输入都可以反算次数精度。

AUTOFORM使用说明

AUTOFORM软件使用手册 2006-2-14MM版权所有,翻版必究一、 数据文件的准备建议用IGES格式文件进行数据传输。

CAE作为工艺分析的辅助,一般在做好工艺补充后进行。

为便于AUTOFORM软件进行CAE 仿真分析,需要在UG中做以下工作:1、按零件尺寸要求进行倒角;2、CAE计算中采用的是等效拉延筋模型,所以要去掉实际拉延筋,并将去掉拉延筋后出现的孔洞补上;3、以IGES格式输出产品曲面数模;4、以IGES格式输出拉延筋中心线、修边线。

二、 数据文件的读入运行AUTOFORM,新建一filename文件,缺省length和force的单位分别为mm和N。

改文件被缺省放在C盘根目录下(文件名和路径可在运行仿真时更改)。

图1,Import曲面数模文件,选择IGES格式,点击OK。

图1 图2三、几何构型(Geometry Generator)曲面数据读入后,自动被划分网格,见图2,按F键、Auto、Shade,进入光照模式。

读入的曲面自动全部被认为是Part。

如果读入的曲面是带补充面的,则将压料面部分选出放入Binder,方法是:shift+鼠标右键选面,选完后点Binder键。

如果读入的曲面已经完成工艺补充,则不必再进行几何构型的其他操作了。

四、 仿真参数输入(Input Generator)在主菜单的Model中选择Input Generator,出现图3窗口,要求选择仿真类型。

Incremental —用增量法计算(精度高、时间较长),One step—一步法计算(精度低、计算速度很快);模具的工作位置Tool Set up选第一种;板料厚度按实际给;Geometray refer to—一般选die side。

点AUTOFORM软件使用手册 2006-2-14MM版权所有,翻版必究击OK。

出现图4界面,Title不用管。

图 3 图 41、构造模具(Tools)die和punch采用缺省参数。

autoform详细设置

如图所示:

2.此产品由(1)拉延、(2)修边冲孔、(3)翻边整形、(4)冲孔侧冲孔切断四序完成(左右件共模)。仅介绍第三序翻边整形的设置过程。

3.设置过程

3.1过程准备

3.1.1按“Autoform操作规范”进行工艺补充(如图所示),并进行拉延序的计算,拉延序的计算结果达到最佳时,方可进行后序的计算。

整形是通过上或下模镶块与上压料芯或下托料芯的相对运动来完此产品需要向上翻边且拉延修边后的产品型和翻边前的产品型不一致因此在autoform中进行仿真参数设置时要相应的增加上压料芯上模镶块下托料芯和下模镶块这些工具

Autoform中整形的设置过程

以S21项目中的一个产品为例,介绍在Autoform中设置整形的过程。

(4)Input Generator中的Tools对话框

3.2.3.2根据需要添加工具,在Input Generator中的Tools对话框[如图(4)所示]中选择Add tool,弹出如图(5)所示对话框。

(5)

确认后弹出如图(6)所示对话框:

(6)

选择工具的范围,点击Reference,弹出如图(7)所示对话框:

右键在数型上选择工具范围,按照图(7)旁的注释根据需要单击1或2或3确定所选工具的范围,最后单击OK确认增加工具。

(7)

如果需要继续增.3根据需要添加运动过程,在Input Generator中的Process对话框[如图(8)所示]中选择Add process step,弹出如图(9)所示对话框。

选中Kinematic check only,进行运动关系检查,运动关系正确,方可以进行仿真计算。

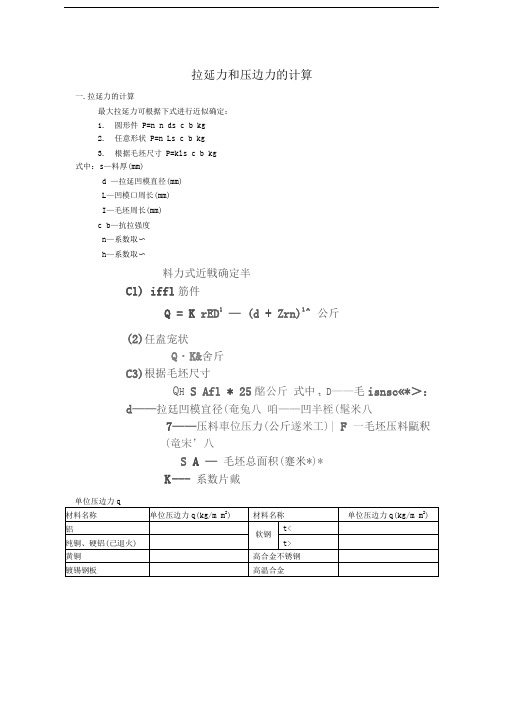

压边力的计算

K系数片戴

单位压边力qห้องสมุดไป่ตู้

材料名称

单位压边力q(kg/m m2)

材料名称

单位压边力q(kg/m m2)

铝

软钢

t<

纯铜、硬铝(已退火)

t>

黄铜

高合金不锈钢

镀锡钢板

高温合金

拉延力和压边力的计算

一.拉延力的计算

最大拉延力可根据下式进行近似确定:

1.圆形件P=n n ds c b kg

2.任意形状P=n Ls c b kg

3.根据毛坯尺寸P=kls c b kg

式中:s—料厚(mm)

d—拉延凹模直径(mm)

L—凹模口周长(mm)

I—毛坯周长(mm)

c b—抗拉强度

n—系数取〜

h—系数取〜

料力式近戦确定半

Cl) iffl筋件

Q=KrED1— (d+Zrn)1^公斤

(2)任盍宠状

Q・K&舍斤

C3)根据毛坯尺寸

QhS Afl*25酩公斤式中td——毛isnsc«*>: d——拉廷凹模宜径(奄兔八 咱——凹半桎(髦米八

7——压料車位压力(公斤遂米工)|F一毛坯压料甌釈(竜宋’八

拉延模拟技术标准-上海大众

Max. Side Lenth最大边长=30mm(Face面)

GlobalSharpand Filletedge锐边与倒角:

Fillet/Check Radius过渡/检查圆角= 1mm

GlobalRadius全局圆角=3mm

s =起始钢板厚度

典型实例:

x = 2,rmin= 5 mm,s = 1 mm

l = 2x-1(rmins/2) = 22-1(5mm + 1mm/2) = 2 * 5.5mm= 11 mm

(根据偏置方向)

在压边圈闭合后(不考虑夹紧状态),导入AutoForm的料片网格是允许的。

2.2.3 Material

破裂标准=膜单元第一主应变/(膜单元第一主应变-距FLC的距离)

其中距FLC的距离必须通过膜单元第二主应变来计算

钢板厚度减薄图:

在拉伸方向上的拉伸件用彩色表示

在屈服极限≤340N/mm2的钢板零件中的刻度从-0.3至+0.05

在屈服极限>340 N/mm2的钢板零件中的刻度从-0.2至+0.05

在图中标注最大值的位置和大小

进行空隙、锐边及凸出面的质量检验。

2.1.2 Contral Parameter

控制参数应按如下参数设置。未列出的控制参数使用AutoForm的缺省值。

control/main/accuracy = Standard

control/main/thick sheet = on

layers = 5

control/misc/shear correction = 0

2.2 PamStamp

2.2.1